Dédicaces

A Vous,mes chers parents, pour votre soutien moral et

financier,

A vous, mes chères soeurs : Samira,

Chadia, Karima, Amina, Latifa et la petite Assiya pour votre sympathie et amour

inconditionné,

A toi, cher Oncle Mohammed pour tes conseils et ton

soutien,

A toi, ma famille pour ton souci et ta

disponibilité,

A toi, Imane, qui sait mieux que tout autre ce que le mot

« TFE » signifie, pour ta disponibilité et ton

soutien moral inconditionné,

A vous, mes amis pour votre entraide et

solidarité,

je dédie ce modeste travail, signe de

reconnaissance et de sentiments partagés.

Je vous dis, tous, merci de m'avoir donné le

courage d'aller jusqu'au bout.

Azddine

Avant propos

Étant donné l'ampleur de

l'alcali-réaction, comme phénomène attaquant les grandes

structures en béton, le comité de recherches scientifiques

n'épargne aucun effort pour y faire face. De ce fait, la tendance vers

l'exploitation et l'utilisation des ajouts minéraux, pour inhiber ces

réactions, s'est accentuée.

L'objectif de notre étude va de paire avec cette

tendance : l'ajout choisi est les cendres volantes, le but que l'on s'est

fixé est l'évaluation de l'impact de cet ajout sur l'inhibition

des réactions alcali-granulats.

Afin de remplir une telle finalité, un nombre optimal

de mélange, à différents dosages en cendres volantes, a

été réalisé à base des « plans

d'expériences ».Ces mélanges ont servi, par la suite,

à une série d'essais d'autoclavage. Les résultats, tout

processus expérimental réalisé minutieusement, ont

été satisfaisants : on est parvenu avec 50% de cendres

volantes (et 50% de Clinker broyé gypsé) à diminuer

l'expansion de 0.15% en absolu. Cependant, ces ajouts agissent

négativement sur la résistance du béton. Ainsi, faut-il

trouver un compromis entre les deux contraintes : résistance

normative et expansion moindre. La réalisation d'une formulation du

« ciment optimal » s'est avérée une solution

judicieuse.

Table des matières

CHAPITRE I: L'ALCALI-RÉACTION

10

I- 1: APERÇU HISTORIQUE

10

I- 2: DÉFINITION

10

I- 3: CONDITIONS D'APPARITION DE

L'ALCALI-GRANULAT

10

I-3-1: Alcalins

11

I-3-2: Silice

12

I-3-3: Environnement

12

I- 4: MÉCANISME DE

L'ALCALI-RÉACTION

13

I- 5: DÉSORDRES DUS À

L'ALCALI-RÉACTION

15

I- 6: PRÉVENTION DE L'ALCALI

RÉACTION

16

I-6-1: Démarche préventive

[10]

16

I-6-2: Bilan des alcalins

17

I-6-3: Utilisation des ajouts

minéraux

17

CHAPITRE II: CHOIX ET CARACTÉRISATION

DES MATÉRIAUX

19

II- 1: GRANULATS : BASALTE

19

II- 2: CENDRES VOLANTES

20

II-2-1: Définition

20

II-2-2: Aperçu historique

20

II-2-3: Composition

20

II-2-4: Production marocaine des cendres

volantes

21

II-2-5: Utilisation des cendres volantes

22

II- 3: CLINKER GYPSÉ BROYÉ(CBG)

23

II- 4: LES FILLERS CALCAIRES

24

II-4-1: Définition

24

II-4-2: Normalisation

24

II-4-3: Avantages

24

II-4-4: Inconvénients

24

II- 5: EAU DE GÂCHAGE

24

CHAPITRE III: PLANS

D'EXPÉRIENCES - PRÉPARATION DES MÉLANGES

25

III- 1: LES PLANS D'EXPÉRIENCES

[18]

25

III-1-1: Définition

25

III-1-2: Terminologie

25

III-1-3: Méthodologie des plans

d'expériences

26

III-1-4: Différents types de plans

d'expériences

28

III-1-5: Outils de calcul

30

III- 2: PRÉPARATION DES MÉLANGES

33

III-2-1: Essai d'expansion

33

III-2-2: Essais de résistance

36

CHAPITRE IV: ESSAIS ET RÉSULTATS

37

IV- 1: ESSAI ACCÉLÉRÉ SUR

MORTIER PAR AUTOCLAVAGE [5]

37

IV-1-1: Présentation

37

IV-1-2: Matériaux soumis à

l'essai

37

IV-1-3: Exécution de l'essai

38

IV-1-4: Expression des résultats

40

IV-1-5: Résultats

41

IV- 2: ESSAIS DE RÉSISTANCE [19]

42

IV-2-1: Présentation

42

IV-2-2: Exécution de l'essai

42

IV-2-3: Résultats

42

CHAPITRE V: MODÉLISATION ET

INTERPRÉTATION

44

V- 1: ANALYSE ET COMMENTAIRE DES

RÉSULTATS

44

V-1-1: Effet des cendres volantes sur

l'expansion

44

V-1-2: Effet des cendres volantes sur la

résistance

46

V- 2: MODÉLISATION :

48

V-2-1: Validité des

modèles :

49

V-2-2: Vérification et Exploitation des

trois modèles

49

V- 3: INTERPRÉTATION DES

RÉSULTATS

58

V- 4: OPTIMISATION

59

V-4-1: CPZ(A) 35

59

V-4-2: CPZ(A) 45

59

V-4-3: CPZ(B) 35

60

V-4-4: CPZ(B) 45

60

V-4-5: Ciment spécial pour

éliminer l'expansion

61

Conclusions et Recommandations

62

Annexe 1 : La soude ajoutée

64

Annexe 2 : Résultats d'expansion

65

Annexe 3 : La résistance à la

compression

68

Annexe 4 : La résistance à la

traction

69

Annexe 5 : Modélisation de la

résistance en traction et en compression

70

Références bibliographiques :

79

LISTE DES TABLEAUX :

TABLEAU 1 : COMPOSITION DES CENDRES VOLANTES

MAROCAINES ET SPÉCIFICATIONS DE LA NORME NF P18-505.

22

TABLEAU 2 : ANALYSE DE LA VARIANCE

32

TABLEAU 3 : MATRICE DES EXPÉRIENCES POUR

L'ESSAI D'AUTOCLAVAGE.

35

TABLEAU 4 : MÉLANGES

SUPPLÉMENTAIRES POUR L'ESSAI D'AUTOCLAVAGE

35

TABLEAU 5 : MATRICE DES EXPÉRIENCES POUR

L'ESSAI DE RÉSISTANCE

36

TABLEAU 6 : RÉPARTITION DES GRANULATS

UTILISÉS DANS L'ESSAI D'AUTOCLAVAGE

37

TABLEAU 7 : BILAN DES ALCALINS

38

TABLEAU 8: RÉSULTATS MOYENS DE L'EXPANSION

MOYENNE SUR TROIS ÉPROUVETTES 4*4*16

41

TABLEAU 9 : RÉSISTANCES MOYENNES À LA

COMPRESSION À 2, 7 ET À 28 JOURS

42

TABLEAU 10 : RÉSISTANCES MOYENNES À LA

TRACTION À 2, 7 ET À 28 JOURS

43

TABLEAU 11 : RECHERCHE DE BIAIS DES TROIS

MODÈLES

49

TABLEAU 12 : TEST DE FIABILITÉ DES TROIS

MODÈLES

49

TABLEAU 13 : TEST DE SIGNIFICATION POUR LE

MODÈLE LINÉAIRE

50

TABLEAU 14 : TEST DE SIGNIFICATION POUR LE

MODÈLE QUADRATIQUE

52

TABLEAU 15 : TEST DE SIGNIFICATION POUR LE

MODÈLE SPÉCIAL CUBIQUE

55

TABLEAU 16: LA SOLUTION OPTIMALE POUR UN CIMENT

CPZ(A)35

59

TABLEAU 17 : LA SOLUTION OPTIMALE POUR UN CIMENT

CPZ(A)45

60

TABLEAU 18 : LA SOLUTION OPTIMALE POUR UN CIMENT

CPZ(B)35

60

TABLEAU 19 : LA SOLUTION OPTIMALE POUR UN CIMENT

CPZ(B)45

61

TABLEAU 20: CIMENT SPÉCIAL POUR ANNULER

L'EXPANSION.

61

TABLEAU 21: RÉCAPITULATIF DES CIMENTS

SPÉCIAUX POUR FAIRE FACE À L'ALCALI-RÉACTION.

62

TABLEAU 22: LA QUANTITÉ DE LA SOUDE

AJOUTÉE À CHAQUE MÉLANGE

64

TABLEAU 23: RÉSULTATS DÉTAILLÉS

DE L'EXPANSION

66

TABLEAU 24: COMPARAISON DES VALEURS CALCULÉES

ET CELLES MESURÉES DE L'EXPANSION

67

TABLEAU 25 :

RÉSULTATS DÉTAILLÉS DE LA RÉSISTANCE À LA

COMPRESSION À 2, 7 ET À 28JOURS

68

TABLEAU 26 : RÉSULTATS

DÉTAILLÉS DE LA RÉSISTANCE À LA TRACTION À

2, 7 ET À 28 JOURS

69

TABLEAU 27: RECHERCHE DU BIAIS (RC2J)

70

TABLEAU 28: TEST DE FIABILITÉ (RC2J)

70

TABLEAU 29: TEST DE SIGNIFICATION

70

TABLEAU 30: COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA COMPRESSION À 2 JOURS CALCULÉES PAR

LE MODÈLE LINÉAIRE ET LES VALEURS MESURÉES

71

TABLEAU 31: RECHERCHE DU BIAIS (RC7J)

71

TABLEAU 32: : TEST DE FIABILITÉ (RC7J)

71

TABLEAU 33: TEST DE SIGNIFICATION

72

TABLEAU 34: COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA COMPRESSION À 7 JOURS CALCULÉES PAR

LE MODÈLE QUADRATIQUE ET LES VALEURS MESURÉES

72

TABLEAU 35: RECHERCHE DU BIAIS (RC28J)

73

TABLEAU 36 : TEST DE FIABILITÉ (RC28J)

73

TABLEAU 37: TEST DE SIGNIFICATION

73

TABLEAU 38 : COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA COMPRESSION À 28 JOURS CALCULÉES

PAR LE MODÈLE LINÉAIRE ET LES VALEURS MESURÉES

74

TABLEAU 39 : RECHERCHE DU BIAIS (RT2J)

74

TABLEAU 40 : TEST DE FIABILITÉ (RT 2J)

74

TABLEAU 41: TEST DE SIGNIFICATION

75

TABLEAU 42 : COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA TRACTION À 2 JOURS CALCULÉES PAR LE

MODÈLE QUADRATIQUE ET LES VALEURS MESURÉES

75

TABLEAU 43 : RECHERCHE DU BIAIS (RT7J)

76

TABLEAU 44 : TEST DE FIABILITÉ (RT 7J)

76

TABLEAU 45: TEST DE SIGNIFICATION

76

TABLEAU 46 : COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA TRACTION À 7 JOURS CALCULÉES PAR LE

MODÈLE QUADRATIQUE ET LES VALEURS MESURÉES

77

TABLEAU 47 : RECHERCHE DU BIAIS (RT28J)

77

TABLEAU 48 : TEST DE FIABILITÉ (RT28J)

77

TABLEAU 49: TEST DE SIGNIFICATION

78

TABLEAU 50: COMPARAISON ENTRE LES VALEURS DE LA

RÉSISTANCE À LA TRACTION À 28 JOURS CALCULÉES PAR

LE MODÈLE CUBIQUE ET LES VALEURS MESURÉES.

78

LISTE DES FIGURES :

FIGURE 1 : SCHÉMA ILLUSTRANT LES

DIFFÉRENTES SOURCES DES ALCALINS PRÉSENTS DANS LE BÉTON

(D'APRÈS BÉRUBÉ ET AL. IN BARON ET OLLIVIER, 1992)

11

FIGURE 2: ILLUSTRATION DE LA PREMIÈRE

ÉTAPE DU MÉCANISE SELON A B POOLE [3]

14

FIGURE 3: ILLUSTRATION DE LA DEUXIÈME

ÉTAPE DU MÉCANISE SELON A B POOLE [3]

14

FIGURE 4: : EXEMPLE DE BÉTON

DÉGRADÉ PAR L'ALCALI-RÉACTION. [2]

16

FIGURE 5 : EFFET DE L'AJOUT DES CENDRES VOLANTES SUR

L'EXPANSION DU BÉTON [2]

18

FIGURE 6 : FACIÈS BASALTIQUE LPNA (PL,

PLAGIOCLASE ; M, MICROLITE ; PY, PYROXÈNE ; P, PÂTE ; O, OPAQUE).

[12]

19

FIGURE 7 : DOMAINE EXPÉRIMENTAL

34

FIGURE 8 : VARIATION DE L'EXPANSION EN FONCTION

DES DOSAGES EN CENDRES VOLANTES À CBG=50%.

44

FIGURE 9 : EFFET DES CENDRES VOLANTES SUR

L'EXPANSION À FC CONSTANT

45

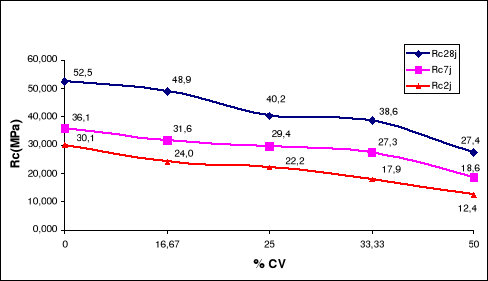

FIGURE 10 : EFFET DES CENDRES VOLANTES SUR LA

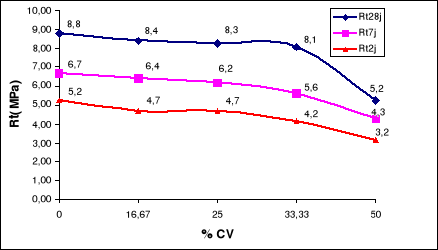

RÉSISTANCE À LA TRACTION À 2, 7 ET À 28JOURS.

47

FIGURE 11 : EFFET DES CENDRES VOLANTES SUR LA

RÉSISTANCE À LA COMPRESSION À 2, 7 ET À

28JOURS.

48

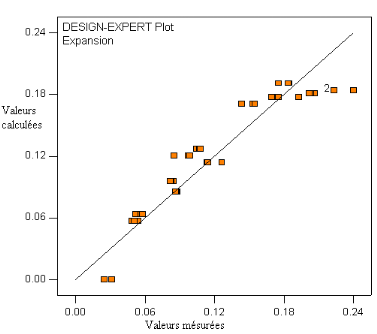

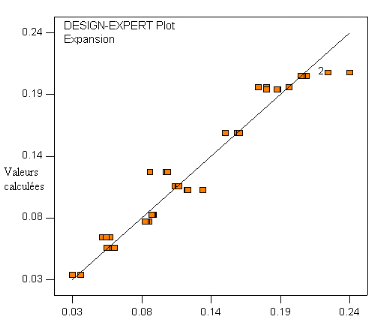

FIGURE 12 : VALEURS CALCULÉES PAR LE

MODÈLE LINÉAIRE EN FONCTION DES VALEURS MESURÉES.

50

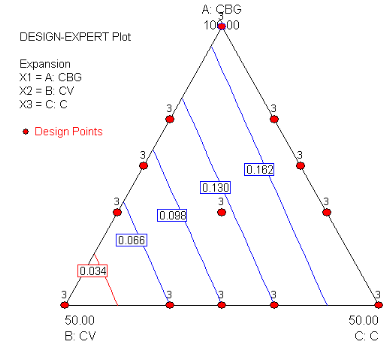

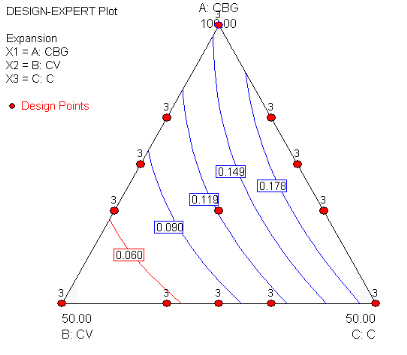

FIGURE 13 : COURBES ISO-EXPANSION DU MODÈLE

LINÉAIRE

51

FIGURE 14 : VALEURS CALCULÉES PAR LE

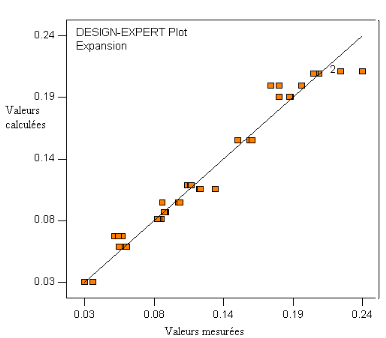

MODÈLE QUADRATIQUE EN FONCTION DES VALEURS MESURÉES.

53

FIGURE 15 : COURBES ISO-EXPANSION DU MODÈLE

QUADRATIQUE

54

FIGURE 16 : VALEURS CALCULÉES PAR LE

MODÈLE SPÉCIAL CUBIQUE EN FONCTION DES VALEURS

MESURÉES.

56

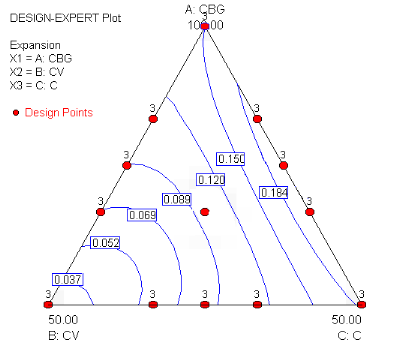

FIGURE 17 : ISO-EXPANSION DONNÉES PAR LE

MODÈLE SPÉCIAL CUBIQUE

57

Table des acronymes

|

CBG

|

Clinker Broyé Gypsé

|

|

CV

|

Cendres volantes

|

|

DL

|

Degré de liberté

|

|

FC

|

Fillers calcaire

|

|

RAG

|

Réaction Alcali-Granulat

|

|

Rc ij

|

Résistance à la compression à i jours

|

|

Rt ij

|

Résistance à la traction à i jours

|

Introduction

L'alcali-réaction est un

phénomène chimico-physique attaquant les masses de béton

dans les grands ouvrages (Barrages, Ponts,...). Le déclenchement d'une

telle réaction nécessite la coexistence d'un ensemble de facteurs

catalyseurs relatifs, d'une part, à la composition proprement dite du

béton utilisé dans ces édifices, et d'autre part à

l'environnement de ces derniers.

Les dites réactions sont à l'origine d'une

multitude de désordres se manifestant au niveau des structures

attaquées, et s'aggravant d'autant plus que les conditions sont

propices.

Étant responsable d'une anomalie structurale des les

grands ouvrages, l'alcali-réaction induit un surcoût excessivement

élevé, relatif au diagnostic et à la réparation de

ces désordres.

Vu la complexité due à la nature même des

réactions alcali-granulats, la mise en place d'une solution

définitive et unifiée s'avère peu commode. Cependant, une

démarche préventive, visant la qualification des granulats avant

leur utilisation, est actuellement adoptée. En parallèle, les

potentialités de recherche collaborent pour mieux contourner le

problème, en mettant en exergue l'utilisation des ajouts

minéraux, dont les cendres volantes font partie intégrante, dans

la formulation du ciment et/ou du béton.

Dans le cadre de notre travail de fin

d'études, nous avons cherché à évaluer

l'utilité de « l'utilisation des cendres volantes pour

la prévention des désordres dus à

l'alcali-réaction ». La réalisation de ce projet nous a

permis de mette en oeuvre une combinaison judicieuse entre les concepts

théoriques et les procédures expérimentales qui leurs sont

appropriées (essais de laboratoire, approche statistique,..).

Le présent rapport est constitué de

cinq grands chapitres :

La première partie est consacrée à une

recherche bibliographique sur l'alcali-réaction, ses mécanismes

et ses conditions d'apparition.

Le deuxième chapitre traite d'une

caractérisation des matériaux adoptés pour la

réalisation des essais en question, en particulier les cendres volantes

comme ajout minéral revêtant une importance

particulière.

La troisième partie de l'étude donne un

aperçu sur un outil statistique performant de traitement des

résultats : plans d'expériences.

Le mode opératoire et un éventuel

éventail des résultats sont présentés dans le

quatrième chapitre.

Un récapitulatif des différents

résultats, leurs modélisation, commentaires et

interprétation figurent dans le dernier chapitre. Une solution optimale,

donnant lieu à des ciments spéciaux résistants avec une

expansion moindre, est présentée dans le même chapitre.

L'alcali-réaction

I-

1: Aperçu Historique

En 1935, R.j Holden est le premier qui a observé

l'existence des réactions chimiques dans le béton, entre le

ciment et certains granulats. Ensuite Krammer et Carlson ont constaté

l'existence de désordres mais c'est l'américain Stanton qui a

précisé le premier, en 1940, la nature des réactions

causant les perturbations observées : ces réactions se

produisent entre les alcalins du ciment et certains types de granulats,

d'où le nom « Réaction Alcalis-Granulats »

(RAG).[1]

En France, l'alcali-réaction était

constatée, pour la première fois, vers la fin des années

70 au niveau de quelques ponts dans la région du nord.

Le Maroc n'a commencé à s'intéresser

à ce phénomène que dans les années 90, en adoptant

une démarche de qualification des granulats utilisés dans la

construction des barrages. [2]

I-

2: Définition

L'alcali-réaction est une réaction chimique entre

certaines formes de silice et de silicate pouvant être présentes

dans les granulats du béton, et les alcalins de la solution

interstitielle. Elle correspond à une attaque du granulat par la

solution basique du béton et provoque la formation d'un gel de

réaction (silicate alcalin), dont l'expansion engendre, sous certaines

conditions, un ensemble de désordres. [1][3]

Il existe trois grands types d'alcali-réaction : les

réactions alcali-carbonate (dolomitisation), alcali-silice et

alcali-silicate. La réaction alcali-silice est la plus

fréquente.

I-

3: Conditions d'apparition de l'alcali-granulat

Trois conditions doivent être simultanément

remplies pour que ces réactions puissent avoir lieu. Il faut que le

granulat soit potentiellement réactif, que l'humidité relative

excède 80 à 85% et que la concentration en alcalins

dépasse un seuil critique. [3]

I-3-1: Alcalins

L'établissement de la RAG nécessite la

présence d'un certain pourcentage d'alcalins dans le béton

(essentiellement K2O et Na2O). Ces alcalins proviennent

d'une part du ciment, et d'autre part, des autres constituants du béton

(granulats, eau de gâchage, adjuvants,..). Initialement, ils sont

présents à l'état diffus dans les phases anhydres, et ils

se dissolvent à l'état basique (K+OH-,

Na+OH-) lors de l'hydratation. [4]

Environnement

Eaux salines

Sels fondants

Alcalins

Béton

Additions minérales

Ciment

Granulats

Adjuvants

Eau de gâchage

Figure 1

: Schéma illustrant les différentes sources des alcalins

présents dans le béton (d'après Bérubé et

al. In Baron et Ollivier, 1992)

Lors de l'évaluation des risques de la RAG,

généralement, seuls les alcalins du ciment sont pris en compte.

Or, c'est la quantité totale des alcalins provenant du ciment et des

granulats qui est importante.

Pour l'évaluation de la teneur des alcalins d'un ciment,

on utilise généralement la notion d'alcalins équivalents

(Na2O équivalents) : % Alcalins

équivalents = % Na2O + 0.658 K2O

où 0.658 correspond au rapport des masses molaires Na2O/

K2O. [5]

I-3-2: Silice

La silice réactive, à laquelle on

s'intéresse, prend son origine des granulats. Toutes les

variétés de silice sont pratiquement insolubles dans l'eau pure.

Mais, en raison du caractère acide de SiO2, certaines peuvent

se dissoudre sous forme d'anions dans les solutions aqueuses fortement

basiques.[4]

La présence d'une silice solubilisable provenant des

minéraux sensibles pouvant réagir avec les alcalins, est

l'origine de la majorité des réactions alcali-granulats.

Le minéral le plus susceptible de réagir avec les

alcalins est l'opale ayant comme formule (SiO2, nH2O) ou

une silice amorphe. [1]

En général, la silice peut être

rencontrée dans les roches et alluvions siliceuses, dans les roches

carbonatées (sous forme d'inclusions) et dans les roches ou alluvions

silicatées polyphasées.

L'identification de ces roches n'est pas suffisante pour

permettre de caractériser un granulat comme réactif. Cette

première approche, absolument nécessaire, permet tout au plus

d'alerter sur l'existence ou non d'un risque. Dans l'affirmative, ce sont les

essais de stabilité dimensionnelle [6] qui permettent

la décision.

I-3-3: Environnement

L'expérience montre que les conditions d'exposition sont

à l'origine d'une évolution notable de la RAG :

l'humidité du sol sous l'ouvrage en contact, l'écoulement de

l'eau...A titre illustratif, on présente deux cas d'exposition:

L'exposition la plus favorisante de la RAG est lorsque les

constructions sont soumises à des cycles successifs d'atmosphère

humide puis sèche. Même si le béton est maintenu dans des

conditions d'humidité nulle, l'alcali-réaction reste potentielle,

mais dés la remise du matériau en contact avec l'eau, la

réaction se reproduit et les désordres auront lieu.

[7]

L'exposition des structures à des températures

élevées accélère aussi le processus de la RAG. En

effet, les sections massives et larges du béton dissipent lentement la

chaleur d'hydratation produite par la prise du ciment, ce qui favorise

l'apparition et le développement de la RAG. « Ainsi, une

atmosphère chaude et humide est un facteur aggravant

important ». [8]

I-

4: Mécanisme de l'alcali-réaction

Les mécanismes de l'alcali-réaction consistent,

généralement, en la dissolution de la silice par la solution

interstitielle alcaline du béton suivie de la formation d'un gel

gonflant.

L'alcali-réaction dépend de plusieurs facteurs

conditionnant les particularités de certains de ses mécanismes,

à savoir : [7] [8]

La structure : c'est-à-dire les facteurs

dépendant de la structure cristalline des minéraux

réactifs dont le réseau peut avoir des défauts. Ces

derniers sont en général dus à la destruction des liaisons

siloxanes  . Ces anomalies constituent un site des réactions pour les ions

présents dans la solution (Na+, Ca2+,

K+, OH-). . Ces anomalies constituent un site des réactions pour les ions

présents dans la solution (Na+, Ca2+,

K+, OH-).

La texture : les facteurs liés à cet aspect

concernent essentiellement la granularité, la microfissuration et la

microporosité. Ils conditionnent plus la cinétique des

réactions. Les surfaces d'échange des granulats en relation avec

l'état de microfissuration sont en croissance en fonction de leur classe

granulaire.

La composition chimique: on cite ici les facteurs : pH,

concentrations en K+, Na+, Ca2+, et la

quantité de la silice réactive.

La vitesse des réactions : dépend

essentiellement des facteurs structuraux, texturaux et des facteurs de

composition.

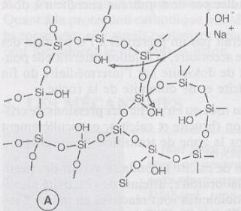

Le mécanisme général des réactions

alcali-silice est, généralement, présenté par un

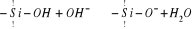

processus en deux étapes fondamentales : [9]

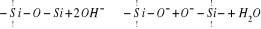

Une première étape consistant à la

neutralisation des radicaux silanols Si-OH suivant une réaction du type

acide-base :

et et

Figure 2: Illustration de la

première étape du mécanise selon A B Poole

[3]

Les charges terminales sont équilibrées par les

ions Na+, K+ diffusés. D'autres ions

OH- peuvent se présenter soit dans les trous de la structure

soit sur sa surface externe. L'accessibilité des OH- et de

Na+ est limitée par la dimension des trous et par leur

distance à la surface de la particule.

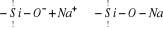

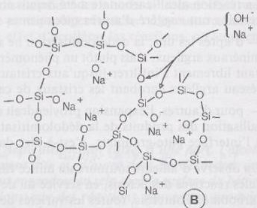

La deuxième phase, est une attaque des ponts siloxanes

Si-O-Si par les ions OH- :

Figure 3: Illustration de la

deuxième étape du mécanise selon A B Poole

[3]

Lors de cette réaction, on remarque la destruction de la

structure du minéral et la formation d'un gel silico-alcalin

polymérisé.

I-

5: Désordres dus à

l'alcali-réaction

La dégradation du béton des ouvrages

résultant du phénomène d'alcali-réaction a

été répertoriée dans de nombreux pays. En

général les désordres apparaissent à des

échéances variables de deux à dix ans ou plus.

La pathologie et les manifestations externes de la RAG se

signalent par un ou plusieurs des symptômes suivants :

- Une fissuration,

- Un faïençage à mailles plus ou moins

larges ou en étoile ou une fissuration orientée suivant la

direction de distribution des armatures,

- Des exsudations blanches formées de calcite et

parfois de gels siliceux translucides,

- Des pustules ou cratères avec des

éclatements localisés en forme de petits cônes

résultant de la réaction de gros granulats superficiels qui sont

visibles au fond des cratères d'éclatement,

- Des déformations,

- Des colorations ou décolorations.....

Figure 4: : Exemple de béton

dégradé par l'alcali-réaction. [2]

I-

6: Prévention de l'alcali réaction

I-6-1: Démarche préventive

[10]

En France, les premières études d'ouvrages

mettant en évidence l'alcali-réaction, comme source de

désordres, datent de la fin des années 70 et du début des

années 80. C'est à ce moment là que le gouvernement

français a pris conscience du grand risque que constitue ce

phénomène pour l'ensemble des ouvrages du pays.

Ainsi, un programme d'étude a été

lancé dans le but d'élaborer une démarche de

prévention contre l'alcali-réaction et d'assurer aux

différents maîtres d'oeuvres le pouvoir de construire sans risque

de dégradations ultérieures.

Cette démarche est représentée

actuellement par les différentes recommandations contre

l'alcali-réaction. Un premier document dit document provisoire, a

été publié par le LCPC en 1991. Sa version

définitive, toujours en vigueur, date de juillet 1994. Les ouvrages

intéressés par ces recommandations sont les ouvrages neufs

(à réaliser), alors que ceux existants sont exclus de son domaine

d'application.

La version de juillet 1994 propose une démarche

préventive, qui s'effectue en deux temps :

- Détermination d'un niveau de prévention

parmi trois cas possibles, selon la catégorie de l'ouvrage et sa classe

d'exposition.

- Orientation vers la (ou les) solution(s) possible(s),

en fonction du niveau de prévention retenu.

Au Maroc il n'existe pas encore une démarche nationale

pour la prévention contre l'Alcali réaction, l'ensemble des

mesures prises sont inspirées de la démarche française

actuelle.

Cette démarche recommande l'utilisation des ajouts

minéraux pour inhiber l'alcali-réaction. Parmi ces ajouts, elle a

mis le point sur les cendres volantes en encourageant leurs utilisations et les

études qui les valorisent.

I-6-2: Bilan des alcalins

Vu sa simplicité et son efficacité, cette

démarche est largement répondue dans le monde entier.

Son principe est de tenir compte des alcalins amenés

par tous les constituants du béton à savoir : le ciment, les

adjuvants, les granulats et l'eau de gâchage. Son but majeur est de faire

un bilan d'alcalins afin de limiter la teneur en Na2O

équivalent (= % Na2O + 0.658 K2O)

dans le béton à un seuil inférieur à 3.5

Kg/m3. [10] [11]

I-6-3: Utilisation des ajouts

minéraux

Des expériences ont montré que l'utilisation des

ajouts minéraux tels que : les cendres volantes, les laitiers de

haut fourneau et la fumée de silice ont un effet positif sur la

diminution de l'expansion du béton.

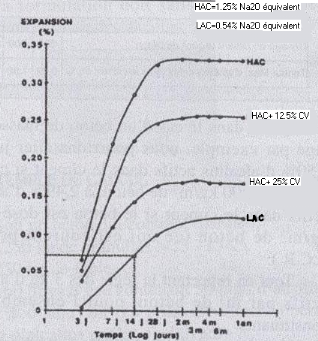

Le graphe suivant nous montre la variation de l'expansion en

fonction du temps, et ceci pour différents dosages de cendres volantes

et deux teneurs différentes en alcalins.

Figure 5 : Effet de l'ajout des

cendres volantes sur l'expansion du béton [2]

Des expériences similaires au niveau international ont

montré que les cendres volantes sont efficaces pour la diminution de

l'expansion et par suite, pour la prévention des désordres dus

à l'alcali réaction, d'où l'intérêt de

vérifier l'efficacité des cendres nationales.

Choix et caractérisation des matériaux

Le présent chapitre est une présentation

générale des différents matériaux utilisés

dans nos expériences, de leurs propriétés et de certaines

de leurs caractéristiques.

I-

7: Granulats : basalte

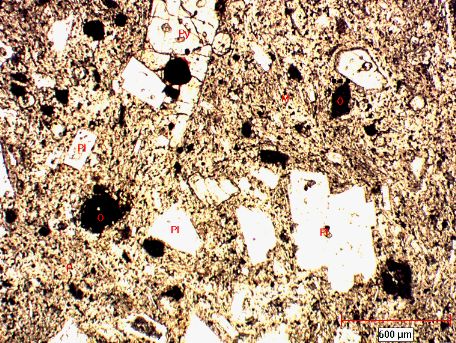

La roche mère du granulat testé est d'origine

volcanique, de type basalte andésitique porphyrique, à cristaux

de petite taille de feldspaths noyés dans une matrice fine de couleur

noire.

L'étude pétrographique [12][13]

de cette roche montre qu'elle contient du verre, phase jugée

d'une réactivité chimique importante. De plus ce faciès

est riche en minéraux alcalins (Microlites et phénocristaux de

plagioclase) susceptibles d`enrichir la solution interstitielle du béton

en alcalins (Na+ et K+) et par conséquent

favoriser l`attaque des phases siliceuses instables chimiquement.

Les phénocristaux sont composés de :

- Plagioclases

- Pyroxène,

- Minéraux opaques,

- Rares micas noirs (biotite).

Figure 6 : Faciès basaltique

LPNA (Pl, Plagioclase ; M, Microlite ; Py, Pyroxène ; P, Pâte ; O,

Opaque). [12]

I-

8: Cendres volantes

I-8-1: Définition

Les cendres volantes sont des fines particules recueillies

lors du dépoussiérage des gaz résultant de la combustion

du charbon pulvérisé, utilisé dans les centrales

thermiques. Leur composition est en relation avec les différents types

de matières incombustibles présentes dans le charbon. D'une

façon générale, les éléments présents

sont : le silicium, l'aluminium le fer, le calcium et le

magnésium.

L'intérêt des cendres volantes réside

dans la faculté qu'elles possèdent à réagir avec

l'hydroxyde de calcium pour former des silicates de calcium hydratés qui

ont des propriétés pouzzolaniques et hydrauliques (prise en

présence d'eau).

I-8-2: Aperçu historique

L'expression `'cendres volantes'' a été

crée par l'industrie de l'énergie électrique vers 1930

lorsque les quantités récupérées de ces

résidus de charbon deviennent de plus en plus importantes dans les

centrales thermiques. En 1937, Davis et ses collaborateurs de

l'université de Californie aux USA ont publié des

résultats de recherches sur un béton contenant des cendres

volantes. Ce travail a servi de base aux premières spécifications

contribuant à la valorisation des cendres volantes dans la construction

et l'industrie.

En Europe, l'utilisation des cendres volantes s'est beaucoup

développée après la seconde guerre mondiale lorsqu'il a

fallu faire face aux besoins grandissants de la construction. Il fallait

toutefois attendre les années soixante-dix pour noter une bonne

croissance de leur utilisation après la crise du pétrole et

l'augmentation de du coût de l'énergie. [14]

I-8-3: Composition

Selon leurs compositions, on distingue deux grandes familles de

cendres volantes : [15]

ü Cendres volantes dites

siliceuses, Ayant des propriétés pouzzolaniques.

Elles se présentent sous forme d'une poudre allant du gris au noir

suivant les teneurs en imbrûlés et en oxyde de fer (plus

foncée que le ciment) ; douces au toucher. Elles doivent contenir

essentiellement de la silice SiO2 réactive et de l'alumine

Al2O3. Le restant contient de l'oxyde de fer

Fe2O3 et d'autres oxydes. La proportion de la chaux

réactive CaO doit être inférieure à 5% en masse et

celle de la silice réactive ne doit pas être inférieure

à 25% en masse.

ü Cendres calciques :

à forte teneur en chaux (CaO). Se présentent sous forme d'une

poudre fine de couleur grise ayant des propriétés physiques et/ou

pouzzolaniques. Elles contiennent essentiellement de la chaux réactive,

de la silice réactive et de l'alumine. La quantité de la chaux

(CaO) dans ce type de cendres est élevée, c'est pourquoi elles

sont susceptibles de faire prise sans liant. Elles font prise seulement avec de

l'eau (d'où leur nom : Cendres hydrauliques) et dégagent de

la chaleur en s'hydratant. La teneur en chaux réactive ne doit pas

être inférieure à 5% en masse. La cendre volante contenant

entre 5 et 15% de chaux réactive doit contenir plus de 25% en masse de

silice réactive.

I-8-4: Production marocaine des cendres

volantes

Au Maroc, plus de 467.000 tonnes de cendres volantes sont

produites annuellement, par les centrales thermiques suivantes :

[14]

I-8-4-1 Centrale

thermique de Jerrada

Cette centrale est mise en service en 1970, sa puissance

électrique est de 3*55 MW. Sa production annuelle en cendres volantes

est 147 000 tonnes. Ces cendres sont évacuées

simultanément avec les mâchefers par voie hydraulique vers un

bassin à cendres situé à 2 km environ de la centrale.

Étant donné que ces cendres sont

évacuées par voie humide, elles ne peuvent être

réutilisées ni dans le béton ni dans le ciment.

I-8-4-2 Centrale

thermique de Mohammedia

Cette centrale est mise en service en 1981, sa puissance

électrique est de 2*150 MW. Sa production annuelle en cendres volantes

est de 80 000 tonnes. Ces cendres sont envoyées dans un silo à

cendres avant d'être évacuées par voie hydraulique à

la mer. Elles sont aussi stockées à l'état humide,

inutilisables dans l'industrie du ciment et comme ajout dans les

bétons.

I-8-4-3 Centrale

thermique de JORF Lasfar

Cette centrale est mise en service en 1994, sa puissance

électrique est de 4*330 MW. Sa production annuelle en cendres volantes

est de 240 000 tonnes. Elles sont évacuées par voie sèche,

et sont les seules au Maroc susceptibles d'être utilisées dans le

ciment et le béton.

La composition chimique des trois cendres est donnée

dans le tableau suivant :

|

CV

Jorf Lasfar

|

CV

Mohammedia

|

CV

Jerrada

|

NF

P18-505

|

|

SiO2

|

56.7

|

47

|

50

|

25

|

|

Al2O3

|

28.4

|

25.1

|

24.2

|

|

|

Fe2O3

|

8.58

|

8.54

|

9.49

|

|

|

SiO2+Al2O3+

Fe2O3

|

93.7

|

80.6

|

83.7

|

|

|

MgO

|

0.99

|

0.87

|

1.44

|

|

|

CaO

|

2.48

|

1.83

|

0.92

|

10

|

|

Na2O

|

0.38

|

0.3

|

0.73

|

|

|

K2O

|

2.63

|

2.33

|

3.3

|

|

|

SO3

|

1.78

|

0.53

|

0.41

|

3

|

Tableau

1 : Composition des cendres volantes marocaines et spécifications

de la norme NF P18-505.

I-8-5: Utilisation des cendres volantes

I-8-5-1 Utilisation

dans les ciments

Les cendres volantes sont utilisées en

cimenterie :

ü Soit pour la préparation de la matière

première (le cru), en remplaçant de l'argile puisqu'elles

apportent la silice, l'alumine et le fer. Le cimentier n'a plus à broyer

et à sécher l'argile, les cendres sont faciles à doser,

à transporter et les imbrûlés qu'elles contiennent

constituent un apport de combustible suffisant.

ü Soit lors du broyage final (avec le clinker, le gypse

et les éventuels autres constituants secondaires). Le passage dans le

broyeur permet d'augmenter leur réactivité et d'obtenir un

mélange homogène. De plus, les cendres volantes favorisent le

broyage et augmentent le rendement des broyeurs (grâce aux

imbrûlés).

D'une manière générale les ciments

contenant des cendres volantes présentent les caractéristiques

suivantes :

Ø Les temps de prise sont légèrement plus

longs que dans le cas des ciments sans ajouts

minéraux, de même les résistances

mécaniques sont un peu plus faibles les premiers jours, mais elles

deviennent plus importantes à long terme (effet de la

pouzzolanicité des cendres). Cependant, par temps froid ou pour

décoffrer plus rapidement, on peut ajouter des

accélérateurs chimiques (aluminate de soude par exemple).

Ø Les chaleurs d'hydratation ont diminué,

d'où l'utilisation des ciments aux cendres pour le bétonnage en

grande masse par temps chaud.

Ø Le retrait hydraulique après prise a souvent

diminué à terme.

I-8-5-2 Utilisation

dans les bétons

Les cendres volantes peuvent être ajoutées au

béton à raison de 40 à 100 kg par  de béton, soit à l'état sec, soit à

l'état humide. Il convient de bien les mélanger au béton

pour obtenir une teinte uniforme. de béton, soit à l'état sec, soit à

l'état humide. Il convient de bien les mélanger au béton

pour obtenir une teinte uniforme.

L'action des cendres volantes permet une amélioration

de l'ouvrabilité, de la plasticité et de la compacité des

bétons. Elles remplissent plus facilement les coffrages et l'aspect du

béton au démoulage est amélioré (cela est dû

en partie à la forme arrondie des cendres brutes jouant un peu le

rôle de petits roulements à billes).

Les cendres permettent de réduire la teneur en eau

à ouvrabilité égale et dans ce cas de diminuer le

ressuage, d'augmenter l'imperméabilité et par conséquent

la durabilité. L'amélioration est d'autant plus marquée

que les cendres sont plus fines.

I-

9: Clinker gypsé broyé(CBG)

La cuisson à haute température (vers

1450°C) d'un mélange minéral composé essentiellement

du calcaire et de l'argile donne lieu au Clinker sous forme de poudres

constituées de minéraux anhydres et instables. Ces poudres

forment avec l'eau une pâte capable, par hydratation, de faire prise et

de durcir progressivement. Au moment du broyage, on ajoute au Clinker une

faible quantité de sulfate de gypse pour régulariser sa prise et

des ajouts de mouture.

Le clinker doit être constitué d'au moins deux

tiers en masse de silicates de calcium [(CaO)3.SiO2] et

[(CaO)2.SiO2], la partie restante contenant de l'oxyde

d'aluminium (Al2O3), de l'oxyde de fer

(Fe2O3) et d'autres oxydes. Le rapport en masse

(CaO)/(SiO2) ne doit pas être inférieur à 2.0.

la teneur en oxyde de magnésium (MgO) ne doit pas dépasser 5% en

masse.[15]

La quantité du clinker présente dans le ciment

varie, selon le type de ciment, de 20% à 100% en masse. Par exemple dans

un ciment Composé, la norme tolère une teneur en clinker variant

de 20% à 39% en masse du ciment, et dans un ciment Portland la teneur en

clinker peut varier de 95% à 100% en masse du ciment.

[16]

I-

10: Les fillers calcaires

I-10-1: Définition

Il s'agit d'un matériau sec et fin obtenu par broyage

et/ou sélection des gisements de roches calcaires ; parfois

dolomitiques, massives ou meubles. Les fillers doivent être

préparés correctement et ce en tenant compte de leurs conditions

de production ou de livraison.

I-10-2: Normalisation

L'utilisation des fillers calcaire dans la préparation

des ciments est réglementée par la norme (NF P15-301) .

Lorsqu'ils sont employés dans une proportion excédant 5% en

masse, ils doivent répondre aux caractéristiques

suivantes :

ü La teneur en calcaire : CaCO3 > 70%

en masse.

ü La teneur en argile : absorption de bleu de

méthylène < 2g/100g.

ü La teneur en matières organiques : TOC <

0.5% en masse.

I-10-3: Avantages

Le principal avantage des fillers calcaire est de

réduire le coût final unitaire du ciment en réduisant son

contenu énergétique. De plus, l'addition de fillers calcaire au

clinker permet d'augmenter significativement la capacité de mouture des

broyeurs, et d'améliorer les propriétés physiques du

béton, à savoir l'ouvrabilité du béton frais, tout

en permettant de densifier la matrice de mortier en retenant de l'eau.

I-10-4: Inconvénients

Les fillers calcaire présentent deux

inconvénients majeurs : d'une part la diminution

légère des résistances en compression à court terme

des bétons, et d'autre part, la vulnérabilité du

béton frais contenant des fillers calcaire au retrait plastique.

I-

11: Eau de gâchage

Une eau de gâchage est essentiellement destinée

à :

- Eau d'hydratation du ciment : cette eau (0.25 à

0.6 du poids de ciment) reste chimiquement liée à la

microstructure du béton durci.

- Eau libre : Elle joue un rôle rhéologique

en permettant une bonne ouvrabilité du mélange à

l'état frais. Cette eau, ainsi que celle absorbée par les

granulats poreux, est destinée à s'évaporer. Le temps de

séchage peut être long suivant les dimensions de

l'élément, la qualité du béton et

l'hygrométrie environnante. [17]

Plans d'expériences - Préparation des

mélanges

Dans le but d'optimiser le nombre des essais, et par suite le

nombre de mélanges à préparer, qui répondent

correctement à nos attentes, nous avons utilisé une approche

statistique pratique et informatisée dite « plans

d'expériences ». L'utilisation de cet outil demande une

connaissance préalable de son principe et de son mode de fonctionnement.

Pour cela et avant d'entamer la procédure de la détermination de

nos mélanges, nous rappelons ci-après les différents types

de plans d'expériences, leurs domaines d'utilisation ainsi que

leur démarche.

I-

12: Les plans d'expériences [18]

I-12-1: Définition

Un plan d'expérience est une approche statistique

permettant de maîtriser un problème à plusieurs

paramètres tout en suivant un programme préconçu des

différentes expériences qu'on se doit effectuer. Il a pour but

de minimiser le nombre d'essais pour obtenir des résultats fiables qui

reflètent la variation réelle du phénomène

étudié en fonction de ses diverses caractéristiques.

Dans les années trente, les premiers plans

d'expériences structurés ont vu le jour en agronomie. Ces plans

se sont développés au cours des dernières années et

leur utilisation s'est étendue pour intéresser, finalement, tous

les secteurs de production et de compétitivité.

I-12-2: Terminologie

Avant d'entamer l'élaboration du plan

d'expérience, la connaissance d'une certaine terminologie qui lui est

associée revêt une importance primordiale.

ü Facteurs

Un facteur est un paramètre que l'on peut varier d'une

expérience à une autre, et qui influence le résultat final

(réponse). Le nombre de facteurs entrant en jeu est, couramment,

supérieur à celui des réponses. Deux types de facteurs

sont distingués :

- Facteur quantitatif : tout facteur mesurable. Sa

variation est soit continue, à savoir le dosage en cendres volantes, en

CBG ou en fillers de calcaire, soit discontinue dans le cas de classes de

ciment par exemple.

- Facteur qualitatif : tout facteur non mesurable tel que

la nature de granulats ou leur type.

ü Niveau des facteurs

C'est la délimitation du domaine de variation d'un

facteur donné. En général, la variation de chaque facteur

est délimitée par deux niveaux : supérieur et

inférieur.

ü Domaine expérimental

Le domaine expérimental est schématisé

par un polyèdre à k dimensions, où k est le nombre de

facteurs considérés. Chaque côté de ce

polyèdre, est défini par les deux niveaux extrêmes

caractérisant le facteur correspondant à ce côté.

ü Réponses

Les réponses sont les propriétés à

mesurer pour la variation d'un facteur.

ü Effet

L'effet d'un facteur X sur une réponse Y est obtenu en

étudiant les variations des valeurs de Y en fonction de celles de X. Si

le facteur X a une interaction avec lui-même, on parle d'un effet

quadratique. Un effet peut être positif, nul ou négatif. Il est

exprimé par le coefficient multiplicatif de X dans un modèle

mathématique de la réponse. La signification de l'effet de X sur

Y est donnée par des tests statistiques.

ü Interaction

On dit qu'il y a interaction entre deux facteurs X et X' si

l'effet de X dépend du niveau de X' et inversement. Cette interaction

est notée interaction XX' ou interaction X'X.

I-12-3: Méthodologie des plans

d'expériences

Pour l'élaboration d'un plan d'expériences, on

passe généralement par les trois étapes

suivantes :

I-12-3-1 La recherche

des facteurs influents

Cette étape consiste à répondre à

un ensemble de questions concernant l'influence des facteurs

considérés sur le phénomène

étudié : parmi tous les facteurs susceptibles d'influer sur

la réponse, lesquels ont une influence significative ? Que vaut

cette influence ? et y a t il des interactions entre ces

facteurs ?

Une fois les facteurs influents sont bien

déterminés et leurs influences est quantifiées, on passe

au second stade :

I-12-3-2 La

modélisation

Dans cette phase, on cherche quelle est la forme de

l'influence définie dans la première étape :

linéaire, courbe.... et quelle est l'équation mathématique

régissant, avec une précision donnée, la variation du

phénomène en fonction des facteurs influents.

La modélisation d'une réponse se fait en

choisissant des points expérimentaux dont le nombre est au moins

égal à la somme des effets, des interactions et des effets

quadratiques. Ainsi on définit une matrice de n lignes et k colonnes,

où n est le nombre d'expériences et k est le nombre des

effets.

I-12-3-3

L'optimisation

Après la détermination de la forme graphique et

analytique de notre réponse, il est primordial d'aller chercher les

conditions expérimentales donnant le meilleur résultat. Cette

étape nécessite préalablement une connaissance assez

profonde du phénomène étudié.

Un plan d'expériences est dit optimal, s'il satisfait,

au moins, l'un des critères d'optimalité suivants :

· Matrice d'HADAMARD :

pour atteindre en n expériences la variance minimale, la matrice X

associée au plan doit vérifier la condition d'Hadamard :

tX*X= n*I.

· Déterminant

maximal : le plan choisi est optimal si et seulement si

dét(tX*X) est maximal.

· Trace : le plan optimal

est celui ayant trace((tX*X-1)) minimale.

· Diagonale : le plan

optimal est celui ayant la valeur maximale sur la diagonale de

(tX*X-1) la plus faible possible.

I-12-4: Différents types de plans

d'expériences

Trois grandes familles de plans d'expériences sont

présentes :

I-12-4-1 Plans

factoriels complets à deux niveaux

Ces plans permettent l'étude de k facteurs à

raison de deux niveaux (-1, +1) par facteur. Ils renferment toutes les

combinaisons possibles des k facteurs à leurs deux niveaux.

Pour étudier k facteurs, sur la base des plans

factoriels à deux niveaux, il faut réaliser 2k essais,

d'où le nom de plans 2k donné à cette famille

de plans.

La matrice des essais comporte k colonnes et 2k

lignes. Elle se construit de la façon suivante :

- Colonne du 1er facteur : alternance de -1 et

+1.

- Colonne du 2éme facteur : alternance de -1 et +1

de 2 en 2

- Colonne du 3éme facteur : alternance de -1 et +1

de 4 en 4

- ....

Le domaine expérimental est présenté dans

l'espace des facteurs à k dimensions. Les points expérimentaux

sont situés aux sommets du polyèdre.

I-12-4-2 Plans

fractionnaires à deux niveaux

Les plans fractionnaires à deux niveaux sont des plans

optimaux, permettant de réduire la charge expérimentale,

proposée par un plan factoriel complet, en focalisant sur les effets

les plus intéressants.

Un plan factoriel complet comporte 2k essais et

permet d'estimer, non seulement les effets des facteurs, mais aussi toutes

leurs interactions possibles. De ce fait, on est toujours amené

à faire plus d'essais pour collecter moins d'informations car les

interactions d'ordre supérieur ou égal à 2 sont

négligeables et ne peuvent rien nous apporter.

La solution proposée par les plans fractionnaires

consiste à utiliser pour l'étude de k facteurs les matrices des

effets des plans complets 2k-p. L'avantage de ces plans est

évident : la charge expérimentale est divisée par

2p par rapport aux premiers plans, p est le nombre de facteurs

aliasés « confondus »

délibérément, c'est-à-dire qui ont des niveaux de

même alternance dans la matrice des expériences.

I-12-4-3 Plans de

mélange

La démarche générale des plans de

mélange consiste à traduire la variation d'une réponse en

fonction des constituants du mélange par la relation Y= f(Xi)

avec Xi =1 et i varie entre 1 et k (le nombre total de facteurs).

a- Modèles représentatifs d'un

mélange

Pour traduire les variations d'une réponse en fonction

de la composition du mélange, il existe plusieurs modèles,

à savoir le modèle linéaire, le modèle quadratique,

le modèle spécial cubique... Pour élaborer un tel

modèle de degré n avec k constituants, le réseau

Scheffé (k,n) propose de choisir les teneurs en Xi du mélange

suivant la série 0,1/n, 2/n,..., n/n ; ainsi on aura autant de

mélanges différents que de coefficients à

déterminer dans le modèle polynomial.

- Modèle linéaire

Dans le cas des mélanges, on a toujours la relation

suivante : Xi =1 qui exprime la notion d'un mélange. De

ce fait, le modèle linéaire prend sa forme : Y = ak

Xk . Ce modèle n'a pas de constante. Pour k=3, on

aura : Y = a1 X1 + a2 X2 +

a3 X3. La résolution de cette équation

nécessite alors trois mélanges chacun est situé au sommet

du triangle représentatif du domaine expérimental. Et pour tester

la validité du modèle, on effectue un autre essai au barycentre

du triangle.

- Modèle quadratique

C'est un modèle de degré 2. Sa forme

générale est : Y = aiXi +

aij XiXj (j>i).

Dans le cas du mélange ternaire on a :

Y= a1X1 + a2X2 +

a3 X3 + a12 X1 X2 +

a13 X1 X3 + a23 X2

X3

Ce modèle est dicté par un réseau

Scheffé (3,2) constitué par six points aux sommets et aux milieux

des arrêts du triangle. Pour tester la validité de ce

modèle, on a recours à faire quatre essais situés dans les

barycentres des sous triangles ainsi formés.

- Modèle spécial cubique

Il s'agit cette fois d'un modèle de degré 3,

ayant la forme générale suivante :

Y= amXm + aij

XiXj + aijh XiXjXh

(i<j<h) et m varie librement entre 1 et k.

Dans notre cas k=3, on a :

Y = a1X1 + a2X2 +

a3 X3 + a12 X1 X2 +

a13 X1 X3 + a23 X2

X3+ a123 X1X2X3

Dans ce cas, on a sept facteurs à déterminer

donc il nous faut sept mélanges qui seront pris aux sommets, aux milieux

des arrêts et au barycentre du domaine expérimental.

Pour tester la validité de ce modèle on effectue

les six mélanges correspondant aux 1/3 et 2/3 de chaque arrêt.

Ainsi, on aura au total 13 mélanges de ciments à

réaliser.

b- Différents types de

mélanges

Les plans de mélanges permettent le choix des

mélanges à tester de façon à pouvoir mieux estimer

les coefficients ai, aij et aijh. Ce sont des

plans optimaux.

Ces plans sont distingués selon les contraintes

auxquelles sont soumises leurs différentes composantes

xi :

- Plan de mélange type I : dans

ce plan, on note qu'il n'y a pas de contrainte particulière.

- Plan de mélange de type II :

est tel que Xi li. ses contraintes sont

fréquemment rencontrées. Si aucune contrainte n'est

signalée sur une composition, il y a toujours la contrainte naturelle

Xi0.

- Plan de mélange de type III :

est tel que li Xi ui. ce sont les plus

fréquents et les plus difficiles à utiliser.

- Plan de mélange type IV :

où Xi (i=2...k) <<X1 où X1

est le solvant. C'est un cas très particulier de solutions.

I-12-5: Outils de calcul

Parmi les outils mathématiques et statistiques

utilisés pour l'estimation des coefficients des modèles ainsi que

leur test, on trouve la régression linéaire. Pour étudier

cet outil on s'intéresse aux modèles linéaires, et on

réalise n essais. Si le modèle est polynomial, les

résultats de la régression sont applicables en posant :

X3 = X1², X4= X2²,

X5= X1X2 ....

Il est à noter que les différents types de plans

d'expériences ainsi que toutes les méthodes et tous les tests,

ci-après, sont informatisés et présentés dans un

logiciel « Design Expert » qu'on a utilisé pour

faire le traitement statistique de nos résultats.

I-12-5-1 Estimation des

coefficients du modèle

Soient :

Y est le vecteur réponse.

X est la matrice des essais

A est le vecteur inconnu des coefficients.

E est le vecteur des écarts.

Ces vecteurs sont reliés par la relation matricielle

suivante : Y= XA + E

La contrainte des moindres carrés

« tE*E soit minimale » nous conduit à

trouver le vecteur inconnu A permettant de minimiser tE*E, en effet,

le vecteur recherché est donné par la formule suivante :

A'= (tX*X)-1* tX *Y

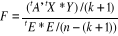

I-12-5-2 Analyse de la

variance

Le but des différentes méthodes de l'analyse des

variances est le test de la signification de la régression :

recherche de biais et le test de signification globale.

- L'équation de l'analyse de la variance :

En reprenant l'équation matricielle Y= XA+E, on peut

écrire donc tY*Y = tA'*tX*X+

tE*E

Dans cette équation :

· tY*Y représente yi²,

ayant un degré de liberté n.

· tE*E représente ei²,

ayant un degré de liberté n-(k+1)

· et tA'*tX*X représente la

somme des carrés dus à la régression, ayant un

degré de liberté k+1.

- Recherche du biais :

Pour ce faire, on doit disposer d'une estimation s² de la

variance aléatoire ou bien la variance des mesures ².

En faisant une comparaison, avec le test de Snedecor, de la

variance aléatoire et de la variance résiduelle définie

par :  , on peut déboucher sur l'égalité (ou non) des ces

deux variances. , on peut déboucher sur l'égalité (ou non) des ces

deux variances.

Le test de Snedecor, ou test F, consiste en la comparaison de

la valeur de F= sR²/s² à la valeur théorique

F1-,n-k,n-1 où est le risque choisi.

Si sR² n'est pas significativement

différente de s² on dit que le test F est non significatif,

alors :

· La variance résiduelle pourra être

considérée aussi comme estimation de ².

· La part des variations de y non expliquée par le

modèle est aléatoire et de variance ², le modèle est

sans biais.

Si le test F est significatif, alors le modèle

testé a un biais et il faut chercher un autre modèle en

introduisant d'autres variables ou en choisissant une autre fonction...

- Tests de signification :

Ces tests ne pourront être faits que dans le cas d'un

modèle sans biais. Pour savoir si la part des variations de y

expliquée par la régression est significativement plus grande que

celle due aux variations aléatoires, on calcule le rapport suivant

dit : loi de Snedecor:  , si la valeur de F est significative (inégalité des deux

variances), on peut conclure que les variables retenues pour la

modélisation ont un effet significatif sur la réponse Y. , si la valeur de F est significative (inégalité des deux

variances), on peut conclure que les variables retenues pour la

modélisation ont un effet significatif sur la réponse Y.

|

Test de signification

|

Sources de variation

|

Somme des carrés

|

Degrés de liberté

|

Carré moyen

|

F (Snedecor)

|

|

partielle

|

a0

a1

.

.

ak

|

na0²

.

.

.

nak²

|

1

.

.

.

1

|

na0²/1

.

.

.

nak²/1

|

.

|

|

Globale

|

Régression

|

tA'*tX*Y

|

K

|

tA'*tX*Y/k

|

|

|

Variance résiduelle

|

tE*E

|

n-k

|

tE*E/(n-k)

|

|

|

Dispersion totale

|

tY*Y

|

n

|

|

|

Tableau

2 : Analyse de la variance

Le test de signification globale n'est significatif que si

F> F1-, k,n-k. Une fois ce test est fait, on passe à un

autre test, mais cette fois ci pour chaque facteur : test de signification

partielle. Ce test ne sera lui même significatif que si F>

F1-,1,n-k.

En dernier lieu, et pour tester la fiabilité d'un

modèle on calcule le coefficient de corrélation multiple ou

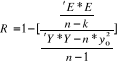

« le pouvoir explicatif », donné par la

formule :

Où y0 est la moyenne des y.

Le modèle n'est fiable que si la valeur de R² est

proche de 1.

I-

13: Préparation des mélanges

I-13-1: Essai d'expansion

L'expansion d'un mortier est étroitement liée

à sa composition. Etant ceci, nous sommes amenés à

préparer un ensemble de mélanges (de ciments) sur la base des

plans d'expériences et ceci dans le but de montrer et d'analyser

l'influence de chaque constituant sur l'expansion du béton.

Dans cette étude, nous nous sommes limités

à un ciment ternaire composé du Clincker broyé

gypsé, des cendres volantes et des fillers calcaire.

Afin de répondre à des exigences commerciales

et techniques, on a choisi un pourcentage minimal de CBG de 50% dans nos

mélanges. Par contre, les autres constituants sont laissés

libres. On se retrouve donc dans le cas d'un plan de mélange de type

II de caractéristiques suivantes :

ü Facteurs

Les facteurs à considérer dans ce plan de

mélange sont les pourcentages des différents constituants du

ciment à savoir :

% en CBG.

% en fillers calcaire.

% en cendres volantes.

ü Réponse

Dans cette étude, la réponse choisie est

l'expansion du mortier du béton, exprimée en %.

ü Contraintes

Les contraintes à considérer dans cet essai sont

les suivantes :

Ø % CBG + % Cendres volantes + % filliers de calcaire =

100%

Ø 50% % CBG 100 %

Ø 0% % Cendres volantes 100 %

Ø 0% % filliers de calcaire 100 %

ü Plan expérimental

Conformément à la théorie des plans de

mélange type II, on obtient donc 13 mélanges qui doivent faire

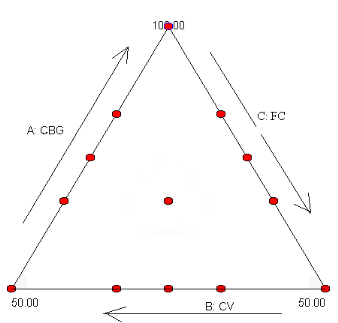

l'objet d'une étude expérimentale.

Figure 7 : Domaine

expérimental

Le tableau ci-après présente les

différents mélanges choisis avec leurs compositions.

|

Mélange(*)

|

% CBG

|

% CV

|

% filliers de calcaire

|

|

1

|

100

|

0

|

0

|

|

2

|

50

|

50

|

0

|

|

3

|

50

|

0

|

50

|

|

4

|

75

|

25

|

0

|

|

5

|

75

|

0

|

25

|

|

6

|

50

|

25

|

25

|

|

7

|

83.33

|

16.67

|

0

|

|

8

|

83.33

|

0

|

16.67

|

|

9

|

66.67

|

0

|

33.33

|

|

10

|

50

|

16.67

|

33.33

|

|

11

|

50

|

33.33

|

16.67

|

|

12

|

66.67

|

33.33

|

0

|

|

13

|

66.66

|

16.67

|

16.67

|

Tableau

3 : Matrice des expériences pour l'essai d'autoclavage.

Afin de valider ce modèle scientifique et juger de son

efficacité et de sa véracité, nous avons

préféré ajouter ces cinq mélanges

supplémentaires :

|

Mélange

|

% CBG

|

%CV

|

% fillers calcaire

|

|

14

|

58.33

|

25

|

16.67

|

|

15

|

33.33

|

50

|

16.67

|

|

16

|

58.33

|

16.67

|

25

|

|

17

|

41.67

|

33.33

|

25

|

|

18

|

25

|

50

|

25

|

Tableau

4 : Mélanges supplémentaires pour l'essai d'autoclavage

I-13-2: Essais de

résistance

Ces essais ont pour objectif la détermination de

l'influence des cendres volantes sur la résistance du béton

à jeune et moyen âge.

Dans cette étude nous nous sommes limités

à cinq ciments binaires composés du clinker broyé

gypsé et de cendres volantes. Un ciment ternaire supplémentaire

est ajouté pour la comparaison et l'analyse des résultas.

L'ensemble des ciments à tester sont

présentés dans le tableau suivant :

|

Mélange

|

Composition

|

|

CBG(%)

|

CV(%)

|

FC(%)

|

|

1

|

100

|

0

|

0

|

|

7

|

83.33

|

16.67

|

0

|

|

4

|

75

|

25

|

0

|

|

12

|

66.67

|

33.33

|

0

|

|

2

|

50

|

50

|

0

|

|

6

|

50

|

25

|

25

|

Tableau

5 : Matrice des expériences pour l'essai de résistance

Chapitre II: Essais et Résultats

Ce paragraphe est une présentation

générale de la démarche expérimentale

adoptée afin de réaliser les différents essais

prévus, ainsi qu'un résumé des résultats

obtenus.

II-

1: Essai accéléré sur mortier par autoclavage

[5]

II-1-1: Présentation

Cet essai est destiné à juger de l'influence des

cendres volantes sur l'expansion des éprouvettes de mortier 4*4*16

enrichies en alcalins, autoclavées pendant 5h à une

température de 127°C et à une pression de 0.15 MPa.

II-1-2: Matériaux soumis à l'essai

ü Basalte

La norme régissant cet essai nous impose un sable de

granularité entre 0.16 et 5 mm réparti, pour chaque

gâché, de la manière suivante :

|

Classe granulaire

|

Pourcentage en masse

|

|

0.16-0.315

|

10

|

|

0.315-0.63

|

10

|

|

0.63-1.25

|

25

|

|

1.25-2.5

|

25

|

|

2.5-5

|

30

|

Tableau 6

: Répartition des granulats utilisés dans l'essai

d'autoclavage

La préparation de ces quantités est faite

par tamisage et lavage. Les fractions obtenues sont ensuite

séchées dans le four à 80°C et conservées dans

des sacs plastiques en attendant la préparation du mortier.

ü Ciment

Comme nous l'avons déjà mentionné dans

les chapitres précédents, nous avons préparé des

ciments spéciaux pour notre étude afin d'inhiber l'effet de

l'alcali-réaction. Il s'agit de 18 ciments composés de trois

constituants principaux à savoir : Le CBG, Les fillers calcaire et

les cendres volantes.

Chaque ciment doit être enrichi par ajout de NaOH dans

l'eau de gâchage pour obtenir 4% d'équivalent de

Na20 par rapport à la masse totale du ciment.

Afin de déterminer la quantité de cet ajout, il

est primordial de faire un bilan d'alcalins.

|

% Na2O

|

% K2O

|

% Na2O équivalent

=% Na2O + 0.658

K2O

|

Cendres Volantes

|

0.42

|

0.9

|

1.01

|

|

Fillers Calcaire

|

0.12

|

0.12

|

0.2

|

|

CBG

|

0.26

|

1.02

|

0.93

|

Tableau

7 : Bilan des alcalins

La quantité totale de Na2O équivalent, dans

chaque mélange, est déduite en additionnant celle présente

dans le CBG, les fillers calcaire et les cendres volantes. Les quantités

de la soude à ajouter sont présentées en annexe1 (tableau

22).

II-1-3: Exécution de l'essai

II-1-3-1

Préparation du mortier

Pour chaque ciment préparé, on a prévu

une gâchée. Chaque gâchée est l'équivalente de

trois éprouvettes d'essai, elle est composée de :

ü 600 g de ciment.

ü 1200 g de granulats secs (Basalte).

ü 300 ml d'eau déminéralisée avec

ajout de NaOH correspondant.

Afin de préparer notre mortier on a passé par

les étapes suivantes :

ü On verse l'eau contenant l'ajout NaOH, dans le malaxeur

et on introduit le ciment.

ü On met le malaxeur en marche à vitesse lente et

après 30 s on introduit

régulièrement et successivement les

quantités spécifiées de chaque fraction du basalte en

commençant par la fraction la plus grosse. On met le malaxeur à

sa vitesse maximale et on continue à mélanger pendant 30 s

supplémentaires.

ü On arrête le malaxeur pendant 1min 30 s en

raclant pendant 15 s.

ü On reprend ensuite le malaxage à grande vitesse

pendant 60 s.

II-1-3-2

Préparation des éprouvettes

Pour préparer les éprouvettes, on a

utilisé des moules pour trois éprouvettes prismatiques de 40 mm *

40 mm * 160 mm munis à chaque extrémité des plots en acier

inoxydable, destinés à la mesure des variations dimensionnelles.

La longueur de base L0 entre les plots est de 160 mm.

Le moulage des éprouvettes est effectué selon la

procédure suivante :

D'abord on remplit le moule jusqu'à la moitié,

on l'égalise et on le met sur la table à choc. Ensuite, on met la

table à choc en marche en exécutant 60 chocs. Après, on

laisse le moule fixe sur la table à choc, on remplit l'autre

moitié et on remet la table en marche. Finalement on enlève le

moule, on l'arase et puis on le couvre par une lame de verre.

II-1-3-3 Conservation

des éprouvettes

Les moules sont placés sans retard sur un support

horizontal, dans l'armoire de la salle de conservation à une

température de 20 °C et ceci jusqu'au démoulage.

Après 24 h du gâchage, on démoule les éprouvettes,

on les immerge dans l'eau potable à 20°C, convenablement

identifiées et espacées, jusqu'à l'essai d'autoclavage.

II-1-3-4

Procédure d'autoclavage

Après 48h du gâchage, on retire les

éprouvettes de l'eau et on mesure leurs longueurs initiales. La mesure

est faite dans la salle de conservation, régulée à

20°C, et ceci à l'aide d'un appareil spécial de

précision 0.001 mm. Ensuite, on place les éprouvettes dans

l'autoclave, en position verticale, espacées d'au moins 10 mm. On

remplit l'autoclave d'eau potable, de façon à ce que les

éprouvettes puissent être recouvertes de 30 mm d'eau. On ferme

l'autoclave et on règle la puissance de chauffage, de façon

à ce que le seuil de 0.15 MPa de pression relative et de 127°C de

température soit atteinte 1h après la mise en marche.

Après 5h d'autoclavage maintenu à la

température et à la pression relative spécifiées,

on arrête le chauffage et on règle l'ouverture de la soupape de

détente de façon à faire revenir la pression

atmosphérique en 15 min environ. On laisse refroidir les

éprouvettes dans l'autoclave ou dans un récipient

approprié, en les gardant constamment en immersion dans l'eau qui a

servi pour l'autoclavage, dans la salle de conservation. Les longueurs finales

des éprouvettes sont mesurées 18 h après cet essai

d'autoclavage dans la même salle.

II-1-4: Expression des

résultats

La déformation relative sur chaque éprouvette en prenant comme longueur de base L0

= 160 mm est donnée par la formule suivante : sur chaque éprouvette en prenant comme longueur de base L0

= 160 mm est donnée par la formule suivante :

: La déformation relative de l'éprouvette N° i (i =

1, 2,3). : La déformation relative de l'éprouvette N° i (i =

1, 2,3).

: La longueur initiale de l'éprouvette N° i ( i =

1,2,3 ). : La longueur initiale de l'éprouvette N° i ( i =

1,2,3 ).

: La longueur finale de l'éprouvette N° i ( i = 1,2,3

). : La longueur finale de l'éprouvette N° i ( i = 1,2,3

).

Le résultat, exprimé en pourcentage, est la moyenne

arithmétique des . .

La déformation relative de chaque éprouvette ne

doit pas s'écarter de 15% de la moyenne.

II-1-5: Résultats

|

Mélange

|

Composition

|

Expansion moyenne (%)

|

|

% CBG

|

% CV

|

% FC

|

|

1

|

100

|

0

|

0

|

0,154

|

|

2

|

50

|

50

|

0

|

0,032

|

|

3

|

50

|

0

|

50

|

0,184

|

|

4

|

75

|

25

|

0

|

0,090

|

|

5

|

75

|

0

|

25

|

0,208

|

|

6

|

50

|

25

|

25

|

0,086

|

|

7

|

83,33

|

16.67

|

0

|

0,121

|

|

8

|

83,33

|

0

|

16.67

|

0,183

|

|

9

|

66,67

|

0

|

33.33

|

0,233

|

|

10

|

50

|

16.67

|

33.33

|

0,109

|

|

11

|

50

|

33.33

|

16.67

|

0,058

|

|

12

|

66,67

|

33

|

0

|

0,054

|

|

13

|

66,67

|

16.67

|

16.66

|

0,097

|

|

14

|

58,33

|

25

|

16.67

|

0,088

|

|

15

|

33,33

|

50

|

16.67

|

0,019

|

|

16

|

58,33

|

16.67

|

25

|

0,110

|

|

17

|

41,67

|

33.33

|

25

|

0,051

|

|

18

|

25

|

50

|

25

|

0,008

|

Tableau 8: Résultats moyens

de l'expansion moyenne sur trois éprouvettes 4*4*16

Les résultats détaillés de l'expansion sont

présentés dans l'annexe2 (tableau23 ).

II-

2: Essais de résistance [19]

II-2-1: Présentation

Dans ce projet de fin d'étude, nous avons adopté

ce mode opératoire dans le but de déterminer l'influence des

cendres volantes sur la résistance mécanique des ciments.

En effet, nous avons réalisé cet essai avec six

ciments ayant des teneurs différentes de cendres volantes. Ces ciments

sont choisis des 18 mélanges déjà établis pour

l'essai d'autoclavage. Pour chaque ciment, on a prévu un

écrasement à 2,7 et 28 jours.

II-2-2: Exécution de l'essai

Pour chaque ciment choisi, on a prévu trois

gâchés. Chaque gâché est destinée à un

écrasement. Equivalente de trois éprouvettes d'essai, elle est

composée de :

ü 225 ml d'eau

ü 450g de ciment.

ü 1350 g de sable normalisé.

Le malaxage du mortier ainsi que la préparation des

éprouvettes sont identiques à l'essai d'autoclavage.

Après démoulage, les éprouvettes sont

introduites dans l'eau dans la salle de conservation jusqu'au moment

d'écrasement (2,7 et 28 jours).

II-2-3: Résultats

II-2-3-1

Résistance à la compression

|

Mélange

|

Composition

|

Résistances moyennes

|

|

% CBG

|

% CV

|

% FC

|

Rc2j MPa

|

Rc7j MPa

|

Rc28j MPa

|

|

1

|

100

|

0

|

0

|

30.1

|

36.1

|

52.5

|

|

7

|

83.33

|

16.67

|

0

|

24

|

31.6

|

48.6

|

|

4

|

75

|

25

|

0

|

22.2

|

29.4

|

40.2

|

|

12

|

66.67

|

33.33

|

0

|

17.9

|

27.4

|

39.1

|

|

2

|

50

|

50

|

0

|

13.4

|

18.6

|

27.4

|

|

6

|

50

|

25

|

25

|

14.3

|

20.1

|

28.2

|

Tableau 9 : Résistances

moyennes à la compression à 2, 7 et à 28 jours

Les résultats détaillés de la

résistance à la compression sont présentés dans

l'annexe3 (tableau25 )

II-2-3-2

Résistance de traction

|

Mélange

|

Composition

|

Résistances moyennes

|

|

% CBG

|

% CV

|

% FC

|

Rt2j MPa

|

Rc7j MPa

|

Rc28j MPa

|

|

1

|

100

|

0

|

0

|

5.2

|

6.7

|

8.8

|

|

7

|

83.33

|

16.67

|

0

|

4.7

|

6.4

|

8.4

|

|

4

|

75

|

25

|

0

|

4.7

|

6.2

|

8.3

|

|

12

|

66.67

|

33.33

|

0

|

4.2

|

5.6

|

8.1

|

|

2

|

50

|

50

|

0

|

3.2

|

4.3

|

5.2

|

|

6

|

50

|

25

|

25

|

3.3

|

4.5

|

6.4

|

Tableau 10 : Résistances

moyennes à la traction à 2, 7 et à 28 jours

Les résultats détaillés de la

résistance à la traction sont présentés dans

l'annexe4 (tableau26 )

Modélisation et interprétation

Le chapitre suivant est destiné à la

modélisation des différents résultas. Cette

modélisation est obtenue en utilisant le logiciel Design Expert.

Des représentations graphiques simples sont aussi

présentées, expliquées et interprétées de

façon à déduire l'influence de chaque constituant du

ciment sur le phénomène étudié (l'expansion du

béton).

II- 3: Analyse et commentaire des

résultats

II-3-1: Effet des cendres volantes sur

l'expansion

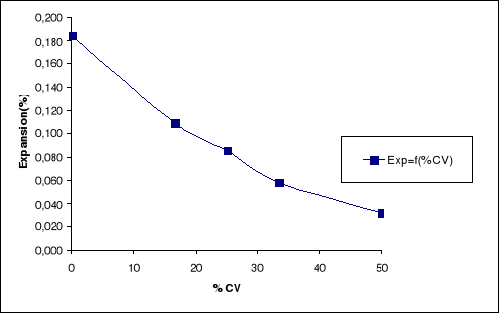

Effet des cendres volantes à CBG

constant

Le CBG est un élément fondamental qui assure la

compacité du béton et qui reflète ses

caractéristiques physiques et ses propriétés

mécaniques. Étant ceci, nous avons maintenu le CBG à une

teneur de 50% et nous avons varié le pourcentage des autres constituants

et ceci dans un objectif de repérer le degré d'influence des

cendres volantes sur la diminution de l'expansion.

Figure

8 : Variation de l'expansion en fonction des dosages en cendres volantes

à CBG=50%.

Il est clair que l'expansion baisse au fur et à mesure

qu'on augmente le dosage en cendres volantes. Ainsi, on peut dire que pour un

ciment ternaire, la substitution des fillers calcaire aux cendres volantes

contribuent énormément à la diminution de

l'expansion.

Avec un ciment de 50% de CBG et 50% de fillers calcaire,

l'expansion est de 0.18%, par contre avec 50% de CBG et 50% de cendres volantes

l'expansion est de 0.03%. Ainsi l'expansion chute de 0.15% en absolu et de 90%

en relatif.

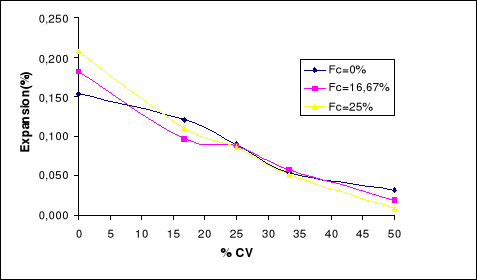

Effet des cendres volantes à FC

constant

Dans un objectif d'avoir plus d'informations sur l'influence

de chaque constituant du ciment sur l'évolution de l'expansion, nous

avons choisi de maintenir les fillers calcaire à des teneurs fixes (0%,

16.67% et 25%) et de faire varier les deux autres constituants( le CBG et les

cendres volantes ).

Ce qui nous permet d'avoir les représentations

graphiques suivantes :

Figure 9

: Effet des cendres volantes sur l'expansion à FC constant