|

REPUBLIQUE DU CAMEROUN

Paix - Travail -

Patrie

REPUBLIC OF CAMEROON

Peace - Work -

Fatherland

UNIVERSITE DE YAOUNDE I

THE UNIVERSITY OF YAOUNDE I

FACULTE DES SCIENCES

DEPARTEMENT DE CHIMIE

INORGANIQUE

FACULTY OF SCIENCE

DEPARTMENT OF INORGANIC CHEMISTRY

LABORATOIRE DE PHYSICO-CHIMIE DES MATERIAUX

MINERAUX

PHYSICO-CHEMISTRY OF MINERAL MATERIALS LABORATORY

RETICULATION GEOPOLYMERIQUE A BASSE

TEMPERATURE DE QUELQUES

ALUMINOSILICATES

MEMOIRE

Présenté et soutenu en vue de

l'obtention du

Diplôme d'Etudes Approfondies (D.E.A) en Chimie

Inorganique

Par

LEMOUGNA NINLA Patrick

Maître en Chimie

Mat :

01U481

Sous la Direction de :

Dr. UPHIE CHINJE

MELO

Chargée de Cours

Année académique 2007-2008

TABLE DES MATIERES

DEDICACES IV

REMERCIEMENTS V

LISTE DES FIGURES VII

LISTE DES TABLEAUX IX

LISTE DES ABREVIATIONS X

RESUME XI

ABSTRACT XII

INTRODUCTION 1

CHAPITRE I : GENERALITES SUR QUELQUES SILICATES NATURELS

ET LA GEOPOLYMERISATION 3

I-1 : LE SOL 4

I-1-1 : Les minéraux argileux, les latérites et

les pouzzolanes 5

I-1-1-1 : Les minéraux argileux 5

I-1-1-2 : Les latérites 7

I-1-1-3 : Les pouzzolanes 7

I-2 : LA STABILISATION DES SOLS 7

I-2-1 : La stabilisation mécanique 8

I-2-2 : La stabilisation physique 9

I-2-3 : La stabilisation chimique 9

I-2-3-1 : La stabilisation à la chaux 9

I-2-3-2 : La stabilisation au ciment 10

I-3 : LA GEOPOLYMERISATION 10

I-3-1 : Les Zéolites 11

I-3-2 : Les terminologies et l'historique des

géopolymères 12

I-3-3 : La réticulation géopolymérique

à basse température (L.T.G.S) 13

I-3-3-1 : La L.T.G.S et les matériaux de construction

15

I-3-3-2 : Le temps et l'énergie dans les

procédés L.T.G.S 15

I -3-4 : Les réactions de polycondensation 16

I-3-5 : l'influence de la nature des matières

premières sur le processus de géopolymérisation

18

I -3-5-1: L'influence de la nature des ions alcalins dans le

processus de géopolymérisation 19

I-3-5-2 : l'influence des ions calciums 20

I-3-5-3 : Les facteurs influençant la résistance

à la compression 20

I-4 : LES CIMENTS GEOPOLYMERES 21

CHAPITRE II : MATERIAUX ET METHODES EXPERIMENTALES

23

II-1 : LES MATERIAUX 24

II-1-1 : Les Matériaux Naturels 24

II-1-1-1 : L'argile sableuse de Nkolbisson 24

II-1-1-2 : La latérite d'Ekoumdoum 24

II-1-1-3 : La pouzzolane de Djoungo 24

II-1-2 : Les matériaux synthétiques 26

II-2 : LES METHODES DE CARACTERISATION DES MATIERES PREMIERES

27

II-2-1 : La caractérisation physique des

matériaux argileux 27

II-2-1-1 : L'analyse granulométrique par tamisage humide

27

II-2-1-2 : L'analyse granulométrique par

sédimentométrie 27

II-2-1-3 : La plasticité 29

II-2-2 : La composition chimique des matériaux

naturels 30

II-2-3 : L'analyse minéralogique des matériaux

31

II-2-4 : La granulométrie laser et la surface

spécifique des poudres d'aluminosilicates 31

II-3 : LA METHODE EXPERIMENTALE D'ELABORATION DES MATERIAUX

GEOPOLYMERES 31

II-3-1 : La préparation des matières

premières 31

II-3-2 : L'élaboration des formulations et le

façonnage des éprouvettes 32

II-3-3 : Le traitement thermique des différentes

formulations 32

II-4 : LA CARACTERISATION PHYSICO-CHIMIQUE DES PRODUITS OBTENUS

32

II-4-1 : Le pourcentage d'absorption d'eau et la masse

volumique apparente 32

II-4-2 : La résistance à la compression

33

II-4-3 : La Microstructure 34

CHAPITRE III : RESULTATS ET INTERPRETATION 35

III-1 : LA CARACTERISATION PHYSIQUE DES MATERIAUX ARGILEUX

36

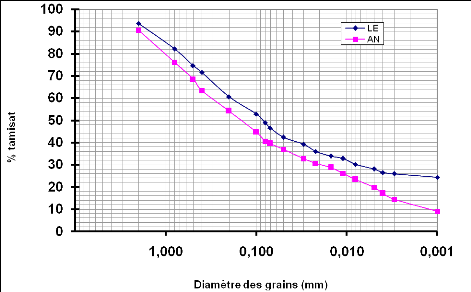

III-1-1 : L'analyse granulométrique 36

III-1-2 : La plasticité 36

III-2: LA COMPOSITION CHIMIQUE DES MATERIAUX 37

III-3: L'ANALYSE MINERALOGIQUE DES MATERIAUX 38

III-4 : LA CARACTERISATION GRANULOMETRIQUE DES POUDRES

BROYEES 43

III-4-1 : Les surfaces spécifiques des poudres

utilisées 43

III-4-2 : La granulométrie laser des poudres

utilisées 43

III-5 : LES PROPRIETES PHYSIQUES DES PRODUITS OBTENUS

46

III-5-1 : Le pourcentage d'absorption d'eau et la masse volumique

apparente 47

III-5-2 : La résistance à la compression 53

III-5-3 : La Microstructure (MEB) 57

III-6 : DISCUSSION GENERALE 58

CONCLUSION ET PERSPECTIVES 61

ANNEXES 68

DEDICACES

Jcents dcentsdicents ccents n2moim

fl mon IDO., Mr

isemoueNiti Pascal,

Ma mO, mmo isemouelliti

ncentscents mitieuebourie J.DOLIiSrl,

en tmoignag dcents

toutcents mon of fcentsction, Jcents vous suis tr0

meonnaissant pour W

saerifies n vous ava eonnntis

pour moi.

REMERCIEMENTS

Ce travail est le fruit d'une collaboration fructueuse entre

les hommes. Je remercie le tout puissant, le très miséricordieux

de sa grâce, sa protection sans lesquelles je n'aurais jamais pu

réaliser ce travail. Nous remercions aussi tous ceux qui de près

ou de loin y ont contribué. Il s'agit notamment de :

- Dr UPHIE CHINJE MELO, chargée de cours à

l'Université de Yaoundé 1 et Directeur de la Mission de Promotion

des Matériaux Locaux (MIPROMALO), pour le financement de ce travail par

la MIPROMALO. Son dynamisme et sa rigueur ont été pour moi une

source permanente d'encouragement. Ma profonde gratitude lui est

également acquise pour avoir dirigé ce travail;

- Pr Daniel NJOPWOUO, Chef du Département de Chimie

Inorganique et Chef du laboratoire de physico-chimie des matériaux

minéraux, pour m'avoir accepté dans son laboratoire, pour ses

conseils et ses encouragements;

- Pr BELOMBE, pour ses conseils, et ses multiples encouragements

;

- Dr Antoine ELIMBI pour ses conseils, sa disponibilité et

ses encouragements ; - Dr DJOUFACK, pour ses conseils, et ses encouragements

;

- Tous les enseignants du Département de Chimie

Inorganique, pour la formation qu'ils nous ont donnée.

Nos remerciements vont également à :

- Mr KAMSEU, pour l'aide à la réalisation des

analyses, la facilitation de l'accès à la documentation et ses

multiples encouragements.

- Mr BILLONG, pour la facilitation de l'accès à la

documentation et ses multiples encouragements.

- Mr BALO, pour la facilitation de l'accès à la

documentation et ses encouragements. - Dr NJOYA André, pour ses conseils

et la facilitation de l'accès à la documentation.

Nos remerciements vont enfin à :

- Mr TCHAPTCHET, Mr NZEUKOU, Mr TENE, Mr TCHAMBA, Mr SUILABAYU,

Mr KEMMEUGNI pour leur soutien moral ;

- Mes aînés de laboratoire, Dr FOTIO et Dr NJOYA

DAÚROU, pour leur soutien moral; - Mes camarades de

promotion, pour l'ambiance conviviale et fraternelle;

- Toute ma famille, mes frères et amis (GUEMETA Jean

Bernard, TCHIFFO Stéphane, HAROUNA MASSAï, ABDOUL RAHMAN, AMOUD

Jean- Jacques), pour leur soutien moral ;

- Les membres du jury, pour leur contribution à

l'amélioration de ce travail.

LISTE DES FIGURES

Figure 1 : Eléments structuraux des minéraux

argileux [6]. 5

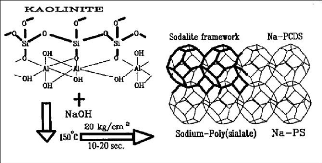

Figure 2: Structure de la kaolinite (minéral argileux type

1/1) 6

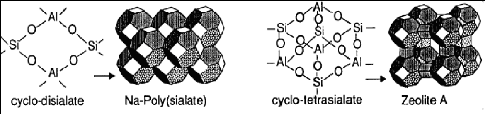

Figure 3: Structure du réseau de Na-poly(sialate) et du

zéolite A [3] 11

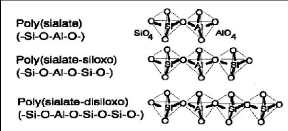

Figure 4: Types de poly(sialates) [21]. 12

Figure 5 : Polycondensation du quartz silanol Si-OH avec les

poly(sialates) [21]. 14

Figure 6: Résistance à la compression en MPa d'un

sol kaolinitique non traité et traité par L.T.G.S 14

Figure 7 : Energies et temps de production des céramiques

traditionnelles et céramiques L.T.G.S [24].

15

Figure 8: Modèle conceptuel explicitant la structure des

géopolymères [27]. 18

Figure 9: Processus de prise du ciment géopolymère

potassium poly(sialate-siloxo)[23] 21

Figure 10 : Carte de localisation des zones de

prélèvement des échantillons de la ville de Yaoundé

25

Figure 11 : Courbes granulométriques des matériaux

LE et AN. 36

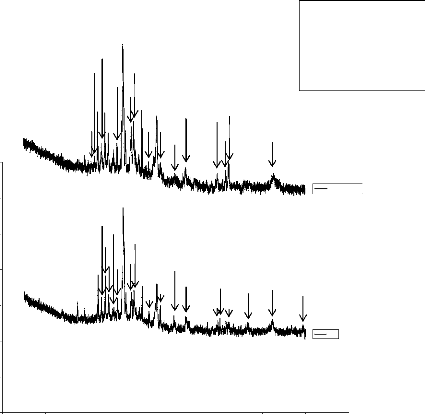

Figure 12: Diffractogramme de rayons X de l'argile Nkolbisson,

calcinéé et non calcinéé 39

Figure 13: Diffractogramme de rayons X de la latérite

d'Ekoumdoum, calcinée et non calcinée 40

Figure 14: Diffractogramme de rayons X de la pouzzolane de

Djoungo, calcinée et non calcinée 41

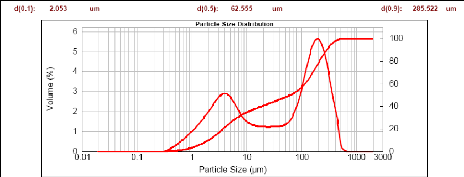

Figure 15 : Granulométrie laser du matériau AN

43

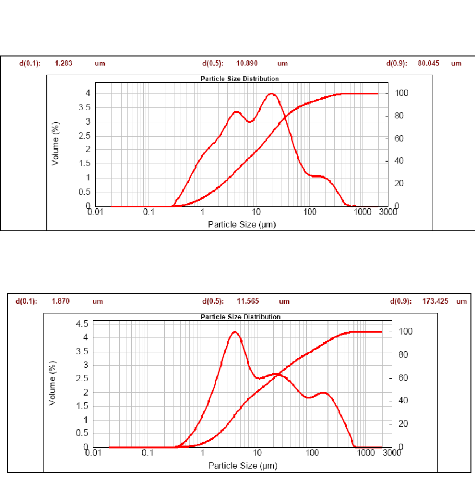

Figure 16 : Granulométrie laser du matériau AN

calciné à 700 °C 44

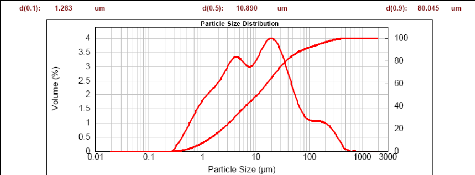

Figure 17 : Granulométrie laser du matériau LE

44

Figure 18: Granulométrie laser du matériau LE

calciné à 700 °C 44

Figure 19: Granulométrie laser du matériau PD 45

Figure 20: Granulométrie laser du matériau PD

calciné à 700 °C 45

Figure 21 : Efflorescences observées sur les

matériaux AN à 10% de R, juste avant traitement 47

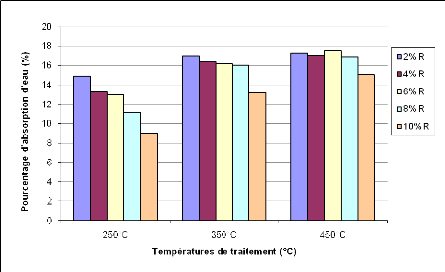

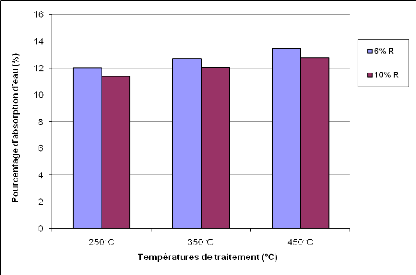

Figure 22 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de AN 48

Figure 23 : Masse volumique apparente des

géopolymères obtenus à base de AN 48

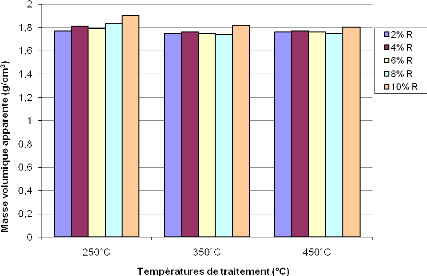

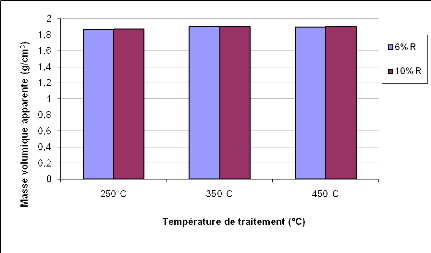

Figure 24: Pourcentage d'absorption d'eau des

géopolymères obtenus à base de LE 49

Figure 25 : Masse volumique apparente des

géopolymères obtenus à base de LE 50

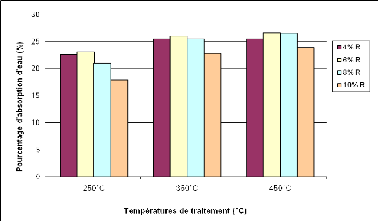

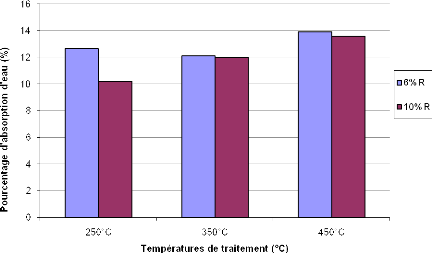

Figure 26 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de PD 51

Figure 27 : Masse volumique apparente des

géopolymères obtenus à base de PD 51

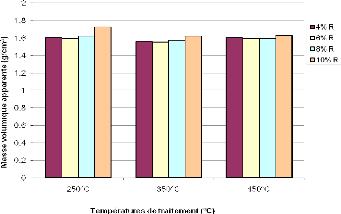

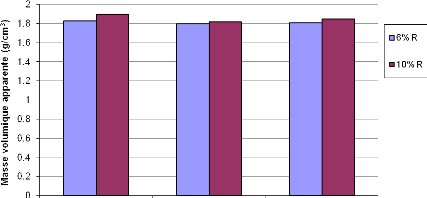

Figure 28 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de PD 700°C 52

Figure 29 : Masse volumique apparente des

géopolymères obtenus à base de PD 700°C 52

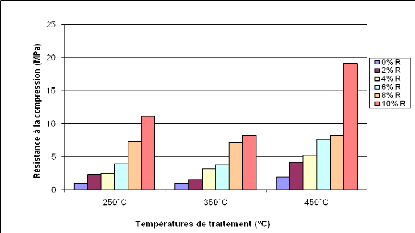

Figure 30: Résistance à la compression des

géopolymères obtenus à base de AN 53

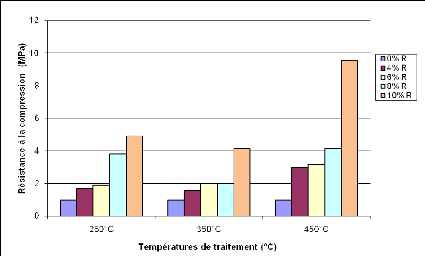

Figure 31: Résistance à la compression des

géopolymères obtenus à base de LE 54

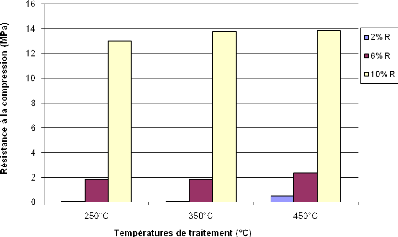

Figure 32: Résistance à la compression des

géopolymères obtenus à base de PD 55

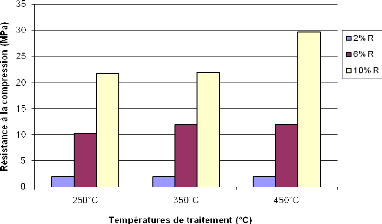

Figure 33: Résistance à la compression des

géopolymères obtenus à base de PD 700°C 56

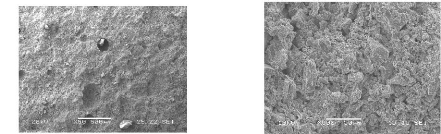

Figure 34 : Microstructure des géopolymères obtenus

à partir de AN à 10% R et traité à 450°C 57

Figure 35 : Microstructure des géopolymères obtenus

à partir de LE à 10% R et traité à 450°C 57

Figure 36: Microstructure des géopolymères obtenus

à partir de PD 700 °C à 10% R et traité 450°C

57

Figure 37: Schéma de la polycondensation hydrothermale de

Na- poly(syalate)[3]. 59

Figure 38 : Structure de l'anorthite 59

LISTE DES TABLEAUX

Tableau 1 : Pourcentages comparatifs en poids et volume des

éléments présents dans les 20 premiers

Km de l'épaisseur terrestre 4

Tableau 2: Classification des minéraux argileux 6

Tableau 3: Localisation géographique des sites de

prélèvement des matériaux étudiés 25

Tableau 4: Caractéristiques physicochimiques du silicate

de sodium utilisé 26

Tableau 5 : Résultats du test de plasticité des

matériaux LE et AN. 37

Tableau 6 : Analyse chimique des matériaux LE, AN et PD.

37

Tableau 7 : Surface spécifique des matériaux LE, AN

et PD. 43

Tableau 8 : Analyse granulométrique par tamisage humide de

AN 69

Tableau 9 : Analyse granulométrique par tamisage humide de

LE 69

Tableau 10 : Analyse granulométrique par

sédimentométrie de AN 69

Tableau 11 : Analyse granulométrique par

sédimentométrie de LE 70

Tableau 12 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de AN 70

Tableau 13 : Masses volumiques apparentes des

géopolymères obtenus à base de AN 70

Tableau 14 : Résistances à la compression des

géopolymères obtenus à base de AN 71

Tableau 15 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de LE 71

Tableau 16 : Masses volumiques apparentes des

géopolymères obtenus à base de LE 71

Tableau 17 : Résistances à la compression des

géopolymères obtenus à base de LE 71

Tableau 18 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de PD 72

Tableau 19 : Masses volumiques apparentes des

géopolymères obtenus à base de PD 72

Tableau 20 : Résistances à la compression des

géopolymères obtenus à base de PD 72

Tableau 21 : Pourcentage d'absorption d'eau des

géopolymères obtenus à base de PD 700 °C 72

Tableau 22 : Masses volumiques apparentes des

géopolymères obtenus à base de PD 700°C 72

Tableau 23 : Résistances à la compression des

géopolymères obtenus à base de PD 700 °C 73

LISTE DES ABREVIATIONS

AN: Argile de Nkolbisson

AN 700°C: Argile de Nkolbisson calcinée à

700°C

A.S.T.M: American Society for Testing Materials

CAH : Calcium Alumino Hydrate

CASH: Calcium Alumino Silicate Hydrate

CSH: Calcium Silicate Hydrate

ICP-AES: Inductive Coupled Plasma by Atomic Emission Spectrometry

LE: Latérite d'Ekoumdoum

LE 700°C: Latérite d'Ekoumdoum calcinée

à 700°C

LFP: lime fixation point

L.T.G.S: Low Temperature Geopolymeric Setting

MPa: Mega Pascal

PCDS: Polycyclodisialate PD: Pouzzolane de Djoungo

PD 700°C: Pouzzolane de Djoungo calcinée à

700°C

PS: Poly(sialate)

PSDS: Poly(sialate-disiloxo) PSS: Poly(sialate-siloxo) PVC:

Polyvinyl Chloride

R : Réactif géopolymère

RESUME

Le but de ce travail est de pouvoir explorer les

possibilités de synthèse des matériaux de construction

géopolymères à partir de certaines matières

premières aluminosilicates disponibles au Cameroun. L'analyse chimique

des trois types de matières premières aluminosilicates (argile de

Nkolbisson (AN), latérite d'Ekoumdoum (LE) et pouzzolane de Djoungo

(PD)) ayant fait l'objet de notre étude a montré que leurs

rapports SiO2 /Al2O3 sont égales à 5,25 ; 2,54 ; et 5,52

respectivement. Les minéraux aluminosilicates sont respectivement la

kaolinite dans AN et LE, l'anorthite et le plagioclase dans PD.

Afin d'évaluer l'influence de l'amorphisation sur le

degré de réactivité de nos matières

premières aluminosilicates, des échantillons de matériaux

AN, LE, et PD a été calcinée à 700 °C pendant

6 heures. Les différentes formulations pour la synthèse des

matériaux géopolymères ont été

réalisées en faisant varier la teneur en réactif

géopolymère de 0 à 10%, à intervalle de 2%, par

rapport aux masses de poudres sèches pour les matériaux AN et LE.

Pour le matériau PD, les teneurs en réactif

géopolymère ont été respectivement 0, 2, 6 et

10%.

Les éprouvettes façonnées de chaque

formulation ont ensuite été traitées thermiquement

à 250°C, 350°C, et 450°C pendant 5 heures pour chaque

température d'étude.

Les résultats obtenues montrent que les

matériaux AN et LE calcinés ne se consolident pas dans nos

conditions de travail (plage de température de traitement thermique et

plage de concentration du réactif géopolymère). Les

matériaux AN, LE, (non calcinés), et PD (calciné ou non),

réagissent bien dans nos conditions de travail et pourraient être

utilisés comme matériaux de construction. La détermination

de leurs propriétés physiques montre les masses volumiques

apparentes sont comprises entre 1,59 et 1,9 g/cm3 ; les pourcentages

d'absorption d'eau sont compris entre 9 et 26,6% ; les résistances

maximales à la compression sont comprises entre 9,55 et 29,7 MPa.

Les masses volumiques apparentes et les résistances

à la compression croissent avec l'augmentation de la teneur en

réactif géopolymère alors que le pourcentage d'absorption

d'eau décroit. La résistance à la compression croît

avec l'augmentation du rapport SiO2/Al2O3 de nos matières

premières aluminosilicates.

La microstructure des matériaux fait état d'une

phase homogène pour les géopolymères à base de AN

et LE, et d'une phase hétérogène, plus microporeuse, pour

les géopolymères à base de PD.

Mots clés : aluminosilicates,

géopolymères, matériaux, traitement thermique,

propriétés physiques.

ABSTRACT

The aim of this study is to explore possibilities of the

synthesis of geopolymer construction materials from some aluminosilicate raw

materials available in Cameroon. The chemical analyses of the three samples

under study (clay from Nkolbisson (AN), laterite from Ekoumdoum (LE) and

Pouzzolana from Djoungo (PD)) have revealed that the ratio of SiO2/Al2O3 are

respectively 5.25, 2.54, and 5.52. The aluminosilicates compounds are

respectively kaolinite in AN and LE, anorthite and plagioclase in PD.

Samples (AN, LE and PD) was calcinated at 700°C for 6

hours in order to study the influence of amorphisation on the raw materials'

reactivity. The various formulations were realised by varying the geopolymer

reagent between 0 to 10%, at 2% interval, with respect to the powders' dry

masses for samples AN and LE. For sample PD, the proportions of the geopolymer

reagent were 0, 2, 6 and 10%.

The moulded samples for each formulation were later on

subjected to a thermal treatment at 250, 350 and 450°C for 5 hours.

The obtained results reveal that calcinated samples AN and LE

do not consolidate in our working conditions (thermal treatment temperature

range and geopolymer reagent concentration range). Samples AN, LE and PD

(calcinated or not) react well in our working conditions and can be used for

construction purposes. The investigation of their physical properties shows

that values of bulk density vary between 1.59 and 1.90 g/cm3, those

of water absorption between 9 and 26,6%, and the maximum values of compressive

strength between 9,55 and 29,7 MPa. The bulk density and compressive strength

increase with an increase in geopolymer reagent content meanwhile water

absorption decreases. The compressive strength increases with an increase in

the SiO2/Al2O3 ratio of the raw materials.

The microstructure of the geopolymers reveals a homogenous

phase in AN and LE, and a heterogenous and more porous (micro) phase for PD.

Key words: aluminosilicates, geopolymers,

materials, thermal treatment, physical properties.

INTRODUCTION

Depuis plus de cent cinquante ans, l'objectif de la science

chimique était la compréhension et la réplication des

différents matériaux caractérisant le règne animal

et le règne végétal. Cette recherche biochimique a abouti

à la création des matières plastiques, des fibres

synthétiques, de la biochimie, et de la médecine moderne [1].

Cependant, ce n'est que depuis 1970 que les sciences chimiques,

minéralogiques, géologiques sont parvenues à

élaborer des matériaux pouvant répliquer le règne

minéral. Il est actuellement possible de synthétiser en

laboratoire pratiquement tous les types de matériaux

minéralogiques, mais les résultats les plus spectaculaires sont

obtenus avec les géopolymères de type aluminosilicate ou

polysialate [1,2]. Introduit pour la première fois en 1978 par le

professeur Joseph Davidovits [3], le terme géopolymère

désigne les polymères inorganiques de structure

tridimensionnelle formés à basse

température par polycondensation des aluminosilicates [2-5]. Dès

lors, les propriétés chimiques et physiques intéressantes

de ces matériaux suscitèrent l'intérêt de la

communauté scientifique, et les activités de recherche y

afférentes permirent de développer de nombreuses applications. A

nos jours, les géopolymères sont utilisés dans

l'ingénierie aéronautique, l'industrie nucléaire, la

reproduction d'objets d'art, les matériaux de construction, l'isolation

thermique des fours, etc. [2-4]. Les matériaux

géopolymères utilisés dans la construction

présentent d'excellentes propriétés mécaniques et

thermiques.

Au Cameroun, malgré la grande disponibilité des

matières premières adéquates pour la synthèse des

matériaux géopolymères, les avantages de cette technologie

demeurent encore très peu exploités. Le secteur des

matériaux de construction reste dominé par des matériaux

importés dont les prix ne cessent de croître. Si nous prenons

l'exemple du ciment, son prix s'est accru de près de 51% ces onze

dernières années. Cette évolution vertigineuse des prix,

entretenue par une pauvreté du tissu industriel d'entreprises produisant

les matériaux de construction, rend difficile l'accès à

l'habitat à une grande fraction de la population à revenus

limités. Le développement des matériaux de construction

géopolymères, dont les procédés de synthèse

ont l'avantage d'être écologiques, avec une faible production des

gaz à effet de serre par rapport aux matériaux de construction

conventionnels localement produits, pourrait contribuer de façon

significative à l'accroissement d'offre en matériaux de

construction sur le marché camerounais. Ces matériaux, moins

énergétivores que les briques cuites et les

ciments pouzzolaniques, pourraient se synthétiser par

des procédés chimiques à partir des terres d'argiles

latéritiques très disponibles sur l'étendue du

territoire.

La maîtrise de ces procédés constitue

à l'heure actuelle un des axes prioritaires de recherche dans plusieurs

laboratoires dont celui de physico-chimie des matériaux minéraux

de la Faculté des Sciences de l'Université de Yaoundé I et

celui d'analyse des matériaux de la Mission de Promotion des

Matériaux Locaux (MIPROMALO).

L'objectif de cette étude est de pouvoir étudier

les paramètres de formulation des produits de construction

géopolymères à base de matières premières

aluminosilicates disponibles.

Notre rapport d'étude s'articule en trois chapitres :

- le chapitre I présente les

généralités sur quelques silicates naturels, la

géopolymérisation, et les paramètres pouvant influencer

les propriétés physiques et mécaniques des produits

géopolymères;

- les caractéristiques sur les matériaux

étudiés ainsi que les méthodes expérimentales

utilisées constituent le chapitre II ;

- dans le troisième chapitre, nous présenterons les

résultats obtenus et proposerons une interprétation.

GENERALITES SUR QUELQUES SILICATES NATURELS ET

LA

GEOPOLYMERISATION

CHAPITRE I :

I-1 : LE SOL

Le sol est la fraction solide de la sphère terrestre. A la

surface du sol, la terre est un matériau meuble, d'épaisseur

variable, qui supporte les êtres vivants, leurs ouvrages, et

oüpoussent les végétaux. Elle résulte de

la transformation de la roche mère sous-jacente sous

l'influence de divers processus physiques, chimiques,

biologiques, liés aux conditions bioclimatiques et à la vie

animale et végétale [6]. Le matériau terre est

constitué de plusieurs éléments :

- les constituants gazeux : principalement l'air ;

- les constituants liquides : principalement l'eau ;

- les constituants solides : la matière minérale et

organique.

La composition chimique moyenne ainsi que les pourcentages

comparatifs en poids et en volume des éléments présents

dans les 20 premiers km d'épaisseur de la croûte terrestre sont

consignés dans le tableau 1.

Tableau 1 : Pourcentages comparatifs en

poids et volume des éléments présents dans les 20 premiers

km de l'épaisseur terrestre [6].

|

Oxydes

|

% en poids

|

Eléments

|

% en poids

|

% en volume

|

Rayon

|

|

des oxydes

|

|

des éléments

|

des éléments

|

ionique en ?

|

|

|

O

|

46,7

|

92

|

1,3

|

|

SiO2

|

59,0

|

Si

|

27,7

|

0,8

|

0,4

|

|

Al2O3

|

15,5

|

Al

|

8,1

|

0,8

|

0,6

|

|

Fe2O3

|

7,0

|

Fe

|

5,1

|

0,7

|

0,7

|

|

CaO

|

5,0

|

Ca

|

3,6

|

1,6

|

1,0

|

|

Na2O

|

4,0

|

Na

|

2,7

|

1,5

|

1,0

|

|

K2O

|

3,0

|

K

|

2,6

|

2,1

|

1,3

|

|

MgO

|

3,5

|

Mg

|

2,1

|

0,6

|

0,8

|

|

TiO2

|

1,0

|

Ti

|

0,5

|

0,1

|

0,6

|

L'écorce terrestre, de composition chimique riche en

silice et alumine, constitue par conséquent une source importante de

matières premières aluminosilicates disponibles pour les

réactions de géopolymérisation.

I-1-1 : Les minéraux argileux, les

latérites et les pouzzolanes I-1-1-1 : Les minéraux

argileux

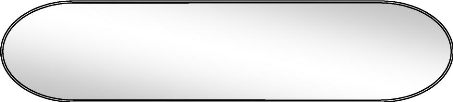

Les minéraux argileux sont les silicates

hydratés d'aluminium plus ou moins complexes, principalement sous forme

de fines lamelles (phyllosilicates) [6,7]. Pour la construction de ces

minéraux, la nature a fait appel à deux types de moellons : le

tétraèdre, constitué d'un silicium entouré de

quatre oxygènes (coordination 4), et l'octaèdre, ayant un atome

d'aluminium (de magnésium ou de fer) entouré de six

oxygènes (coordination 6) [6].

Figure 1 : Eléments structuraux des

minéraux argileux [6].

La distance inter-réticulaire (d) sépare 2

feuillets successifs. Les substitutions d'atomes sont fréquentes dans

les feuillets et l'édifice cristallin peut être

désorganisé. D'après la structure du feuillet, on

distingue principalement les argiles 1/1 (1 couche tétraédrique

et 1 couche octaédrique), les argiles 2/1 (2 couches

tétraédriques et 1 couche octaédrique), et les argiles

2/1/1 (deux couches tétraédriques et deux couches

octaédriques) [7,8]. Le sol camerounais regorge de nombreux gisements

d'argiles non exploités. L'on note toutefois quelques utilisations des

matériaux argileux camerounais dans la production des briques cuites et

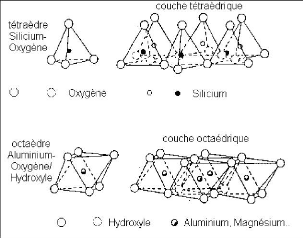

poteries. La figure 2 et le tableau 2 présentent respectivement la

structure d'un minéral argileux de type 1/1 et la classification des

minéraux argileux.

Figure 2: Structure de la kaolinite

(minéral argileux type 1/1)

Tableau 2: Classification des

minéraux argileux (le premier chiffre désignant le nombre de

couches tétraédriques, le second et le troisième, celui

des couches octaédriques (dioctaédrique ou trioctaédrique)

[8].

Type Groupe Sous-groupe Especes

Formules

|

1/1

|

Kaolinite

|

Kaolinite Dickite

Nacrite Kaolinite Métahalloysite Halloysite

|

Si2O5Al2(OH)4 Si2O5Al2(OH)4 Si2O5Al2(OH)4 Si2O5Al2(OH)4

Si2O5Al2(OH)4 4H2O

|

Serpentine Anti gorite Si2O5M g3(OH)4

Talc Pyrophyllite Pyrophyllite Si4O10Al2(OH)2

Talc Talc Si4O1oM g3(OH)2

|

2/1

|

Smectite Smectite

dioctaedrique

|

Montmorillonite Si4O1o(Al1,67M go,33)(OH)2

|

|

|

Smectite trioctaedrique

|

Saponite (Si3,67Alo,33)O10M g3 (OH)2

|

Vermi Vermiculite Vermiculite

(Si,Al)4O1o(Al,Fe

·

·

·)2(OH)2

culite dioctaédrique dioctaèdrique

Vermiculite Vermiculite (Si,Al)4O10(M

g,Fe

·

·

·)2(OH)2

trioctaedrique

Micas Micas Muscovite K(Si3Al)O10Al2(OH)2

dioctaedrique

Micas Phlo gopite K(Si3Al)O1oM g3(OH)2

trioctaedrique

2/1/1 Chlorite Chlorite dioctaedrique Sudoite

(Si,Al)4O10Al4(OH)8

Chlorite trioctaedrique Espèces différentes

(Si,Al)4O10(M g,Fe

·

·

·)6(OH)8

I-1-1-2 : Les latérites

Les latérites sont des terres très

altérées, qui contiennent des proportions importantes mais

très variables d'oxydes de fer et d'aluminium, ainsi que du quartz et

d'autres minéraux. On les trouve abondamment dans la ceinture tropicale

et subtropicale, généralement juste en dessous de la surface des

immenses plaines ou clairières, dans des régions à

précipitation importante. Leur caractéristique d'ameublissement

naturel varie du conglomérat compact à la terre friable. La

couleur est très variable : ocre, rouge, brune, violette et noire. Le

matériau est facile à découper, et il durcit très

vite à l'air et devient assez résistant aux agents

météorologiques [9]. Le sol Camerounais est très riche en

cuirasses latéritiques. Ces latérites sont fréquemment

utilisées dans les travaux routiers ou dans la production des

matériaux de construction (adobes, brique de terre

comprimée...).

I-1-1-3 : Les pouzzolanes

Les pouzzolanes sont des matériaux naturels ou

artificiels riches en silice et en alumine, pouvant réagir avec la chaux

en présence de l'eau pour former des produits manifestant des

propriétés liantes [10,11]. Elles sont employées en

cimenterie pour leurs propriétés pouzzolaniques (aptitude

à fixer la chaux à la température ambiante et à

former des composés ayant des propriétés hydrauliques)

[10]. Les principales pouzzolanes sont les matériaux volcaniques

(cendres, scories...), les cendres des centrales thermiques, les laitiers de

hauts fourneaux, les cendres des balles de riz, la bagasse des cannes à

sucre, et l'argile calcinée [11]. Il existe au Cameroun plusieurs

gisements de pouzzolanes volcaniques, notamment autour du Mont Manengouba, du

Mont Cameroun, dans les régions de Foumbot, Djoungo, Kumba, et les

plateaux de l'Adamaoua [12]. Une partie de cette pouzzolane est parfois

utilisée dans les travaux d'aménagements routiers, ou comme

additif dans la production du ciment et les mortiers de béton.

I-2 : LA STABILISATION DES SOLS

Stabiliser la terre c'est modifier les

propriétés d'un système terre-eau-air pour obtenir des

propriétés permanentes compatibles avec une application

particulière [9]. Cela implique des changements affectant directement

les interactions terre, eau et air dans le sol et

permettant d'obtenir des propriétés permanentes qui

rendent le sol apte à diverses sollicitations telles que la construction

[13-17].

Il est possible de modifier deux principales

caractéristiques d'un sol : la texture et la structure. Ces changements

affectent les propriétés du sol telles que la porosité, la

perméabilité et la résistance mécanique [9,13]. Les

objectifs visés par ces modifications sont :

· la réduction de la porosité et la tendance

du sol au gonflement et à la fissuration ;

· l'obtention d'une meilleure cohésion ;

· l'amélioration de la résistance à

l'érosion (création des liens ou amélioration des liaisons

existantes entre les particules afin d'obtenir une résistance

mécanique plus importante) ;

· l'amélioration de la force de compression humide

et sèche, la force de traction et de cisaillement.

La stabilisation est un processus très complexe

à cause de nombreux paramètres qui entrent en jeu. Une

connaissance des propriétés du sol permet de mieux envisager les

modifications, les études économiques (coût et

délais), ainsi que les techniques de production et de construction

à utiliser.

On dénombre trois procédés de

stabilisation : mécanique, physique et chimique.

I-2-1 : La stabilisation mécanique

Elle consiste au compactage de la terre qui modifie sa

résistance mécanique, sa compressibilité, sa

perméabilité et sa porosité. Le sol est

mécaniquement traité de sorte qu'un maximum d'air puisse

être éliminé, ce qui contribue à une augmentation de

sa densité. Dans la stabilisation mécanique, la distribution

granulométrique des particules constitutives du matériau n'est

pas affectée, mais sa structure est changée, car les particules

sont redistribuées [9,13]. La stabilisation mécanique est

très utilisée en construction routière et nécessite

une analyse préalable du sol afin de déterminer la teneur optimal

en eau pour une meilleure compressibilité du sol.

I-2-2 : La stabilisation physique

Elle consiste à modifier les propriétés

d'une terre en intervenant sur sa texture : mélange

contrôlé de la fraction de grains différents, traitement

thermique (déshydratation ou gel), traitement électrique

(électro-osmose qui favorise un drainage de la terre), etc. [9,13]. La

stabilisation physique peut également consister à l'introduction

des fibres végétales, animales, minérales ou

synthétiques dans une terre. Ce procédé est utilisé

lorsqu'il y a des raisons de ne pas agir sur la distribution

granulométrique, ou si le matériau est sensible aux mouvements

induits par des causes telles que l'action de l'eau, l'expansion thermique,

etc. Ces mouvements peuvent alors être contrecarrés par une

armature faite de fibres. L'armature agit au niveau macroscopique (sur

l'agrégation des grains), et non au niveau des grains individuels

[9].

I-2-3 : La stabilisation chimique

Elle consiste à ajouter à la terre d'autres

matériaux ou produits chimiques qui modifient ses

propriétés, soit du fait d'une réaction physico-chimique

entre les particules et le matériau ou le produit ajouté, soit en

créant une matrice qui lie ou enrobe les particules. La réaction

physico-chimique peut entraîner la formation d'un nouveau matériau

: composé pouzzolanique issu d'une réaction entre l'argile et la

chaux par exemple [9]. Les ajouts les plus utilisés pour la

stabilisation des sols sont le ciment, la chaux et le mélange

ciment/chaux [14].

I-2-3-1 : La stabilisation à la chaux

Suite à l'introduction de la chaux dans une terre pour

stabilisation, les ions Ca2+ sont en partie adsorbés à

la surface des particules argileuses en remplacement des cations monovalents

comme Na+ et K+ [14]. La quantité de

Ca2+ adsorbée dépend de la capacité

d'échange cationique du sol traité. Plus la capacité

d'échange est élevée, plus le sol adsorbe de

Ca2+. En fait, tous les cations adsorbés ne sont plus

disponibles pour les réactions pouzzolaniques. La quantité de

chaux nécessaire pour satisfaire l'affinité du sol pour la chaux

est appelée "lime fixation point" (LFP). La chaux en excès du LFP

est celle qui participe au processus de cimentation. Les réactions entre

cette chaux, la silice et l'alumine libres, concourant à la formation de

nouveaux minéraux comme des CSH (silicates de calcium

hydratés), des CAH (aluminates de calcium

hydratés) et des CASH (alumino-silicates de calcium hydratés)

sont principalement responsables de la consolidation. Ces réactions sont

plus ou moins lentes, et sont fonction de divers facteurs comme la

minéralogie, la granulométrie du sol traité, ainsi que le

temps et la température de curage [14].

I-2-3-2 : La stabilisation au ciment

La principale réaction dans un mélange sol

/ciment provient de l'hydratation des deux silicates anhydres de calcium, 3CaO.

SiO2 (C3S) et 2CaO. Si02 (C2S), constituants majeurs du ciment, qui forment

deux nouveaux composés : l'hydroxyde de calcium (chaux hydratée

appelée Portlandite) et le silicate de calcium hydraté (CSH)

principal agent liant du béton [14, 18].

La réaction est la suivante (équation I.1):

ciment + H20 ? CSH + Ca(OH)2 ( I.1)

Contrairement à la chaux, la minéralogie et la

granulométrie des sols traités au ciment influencent peu les

réactions puisque la poudre de ciment contient en elle-même tout

ce dont elle a besoin pour réagir et former des produits cimentaires. Le

ciment va créer des liens physiques entre les particules augmentant

ainsi la résistance des sols comparativement à la chaux qui a

besoin de silice et d'alumine provenant des particules argileuses pour

développer les réactions pouzzolaniques [14, 15].

Généralement, les réactions d'hydratation

des ciments sont plus rapides que celles de la chaux, mais dans les deux cas,

la résistance finale résulte de la formation de silicates de

calcium hydratés (CSH) [15].

I-3 : LA GEOPOLYMERISATION

Avant de parler des géopolymères, il est

nécessaire de présenter brièvement les zéolites,

étant donné que ces derniers sont synthétisés par

un procédé analogue à celui de la

géopolymérisation. Certains auteurs [19] ont

suggéré que les gels de géopolymère soient les

précurseurs amorphes de cristaux de zéolite. Bien que les

géopolymères soient des gels d'aluminosilicate par

définition, la structure macromoléculaire des

géopolymères ressemble au réseau cristallin de divers

zéolites [19].

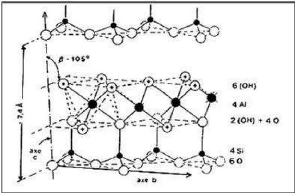

I-3-1 : Les Zéolites

Les zéolites sont des aluminosilicates de structure

tridimensionnelle formés de polymères inorganiques

constitués de (Si, Al)O4 tétra coordonnés par le partage

de tous leurs atomes d'oxygène dans le réseau. La

stoechiométrie des zéolites peut être

représentée par la formule générale [20]:

M

n + 1 n [(AlO2)(SiO2)x]-

z H2O, où x représente le rapport molaire Si/Al, z le nombre de

molécules d'eau liées

physiquement. Les cations tels que H+,

Na+, K+, Cu+ et Fe(OH)+, (ici de

valence n=1) sont nécessaires pour la compensation des charges. Les

zéolites existent à l'état naturel, mais peuvent aussi

être synthétisés par voie hydrothermale à partir des

solutions alcalines de silicate de sodium, hydroxyde d'aluminium.

La synthèse des zéolites de type A par exemple est

obtenue par traitement hydrothermal de la kaolinite en solution alcaline

à 100°C suivant la réaction [20] :

100°C

Al2O3.2SiO2.2H2O + 2NaOH Na2O.Al2O3.2SiO2 + 3H2O (I.2)

Kaolinite Zéolite A

Cette méthodologie de synthèse peut

également être utilisé dans la synthèse des

géopolymères, cependant, pour la géopolymerisation le

rapport liquide/ phase solide est plus petit [20]. L'unité structurale

des zéolites A est identique à celle du Na-poly(sialate). Mais,

le zéolite A provient de la polycondensation d'un

cyclo-tétrasialate alors que le Na-poly(sialate) provient de la

polycondensation d'un cyclo-disialate [3].

Figure 3: Structure du réseau de

Na-poly(sialate) et du zéolite A [3]

I-3-2 : Les terminologies et l'historique des

géopolymères

Les géopolymères, selon J. Davidovits [21] ont

été développés dans la recherche des

polymères inorganiques résistants à la chaleur et non

combustibles, après de nombreux incendies favorisés par

l'inflammabilité des matériaux plastiques en France entre 1970 et

1973.

La famille des géopolymères

synthétisés à partir d'aluminosilicates est appelée

poly(sialate). Elle est constituée d'un réseau amorphe de SiO4 et

AlO4, où le silicium et l'aluminium ont une coordinance IV, avec le

partage de tous leurs oxygènes [22 ,23]. Sialate est

l'abréviation de silico-oxo-aluminate (-Si-O-Al-O-). La présence

de cations tels que Na+, K+, Li+,

Ca2+... dans le réseau est nécessaire pour

l'équilibration des charges négatives de Al3+ en

coordination IV avec les oxygènes [21]. La formule empirique des

poly(sialates) est la suivante [22 ,23] :

Mn[(-SiO2)z-AlO2]n w H2O

où z=1, 2, ou 3. M est un cation monovalent tel que

K+ ou Na+, n le degré de polycondensation et w le

nombre de molécules d'eau liées physiquement.

Les géopolymères comprennent trois classes de

polymères inorganiques, selon le ratio (R) SiO2/Al2O3 dans

l'unité monomère [22 ,23] :

- poly(sialate), PS, dont l'unité monomère est

(-Si-O-Al-O-), avec R=2 ;

- poly(sialate-siloxo), PSS, dont l'unité monomère

est (-Si-O-Al-O-Si-O-), avec R=4 ;

- poly(sialate-disiloxo), PSDS, dont l'unité

monomère est (-Si-O-Al-O-Si-O-Si-O-), avec R=6.

Les structures des différents types de poly(sialates)

selon Davidovits [21] sont présentées sur la figure 4.

Figure 4: Types de poly(sialates)

[21].

Les poly(sialates) et poly(sialates-siloxo)

cristallisés peuvent s'obtenir dans les conditions hydrothermales de

curage, alors que le curage à température ambiante induit des

matrices amorphes ou vitreuses [21]. En utilisant la kaolinite comme

précurseur géopolymérique, la polycondensation

hydrothermale à 150°C aboutirait à une sodalite bien

cristallisée [3].

I-3-3 : La réticulation

géopolymérique à basse température (L.T.G.S)

La réticulation géopolymérique à

basse température encore appelé « Low Temperature

Geopolymeric Setting » (L.T.G.S), est un procédé de

géopolymérisation qui utilise généralement des

faibles teneurs en catalyseurs alcalins (0,5 à 6% du poids des

matières premières aluminosilicates). La L.T.G.S permet de

transformer tout matériau aluminosilicate en un ensemble de produits

minéraux qui possèdent les caractéristiques des roches

(insensibilité à l'eau, tenue en température,

dureté, etc.) [24]. Ce procédé de

géopolymérisation assure la cohésion de la matière

terre selon un principe totalement différent de la stabilisation aux

liants hydrauliques. Il n'y a pas d'ajout de liant mais de catalyseurs

permettant aux constituants minéralogiques de réagir entre eux.

C'est l'aluminosilicate luimême qui fabrique, in situ, le liant

d'agglomération. Il s'agit d'un processus comparable à celui qui

a lieu pendant la cuisson céramique à 900°C-1100°C,

à la différence que, dans le cas de la L.T.G.S, la

réticulation peut commencer déjà à

température ambiante [24].

Lors de la fabrication des produits par L.T.G.S, Davidovits

[21] a utilisé des fins cristaux de quartz pour produire des blocs

composites Na-PS-quartz. Dans ces composites, les grains de quartz

entourés de micelles de kaolinite ont une séquence

-(Na-PS)-(SiO2)n-(NaPS)-(SiO2)n, qu'il a appelé SILIFACE Q. La structure

géopolymère résulte ici de la polycondensation des

sialates ou des poly(sialates) des micelles de kaolinite avec les liaisons du

siloxane (Si-O-Si) hydrolysées à la surface du quartz en silanol

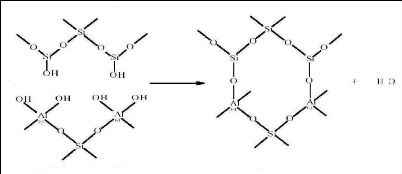

(Si-OH). La réaction est la suivante (figure 5) [21]:

Quartz

Sialate

Structure géopolymère en formation

2

Figure 5 : Polycondensation du quartz

silanol Si-OH avec les poly(sialates) [21].

Les températures de travail dans les

procédés L.T.G.S varient généralement entre 50 et

500°C. La masse volumique des céramiques obtenues est voisine de

1.9 g/cm3. Leur porosité apparente se situe autour de 30% et

les résistances mécaniques à la compression peuvent

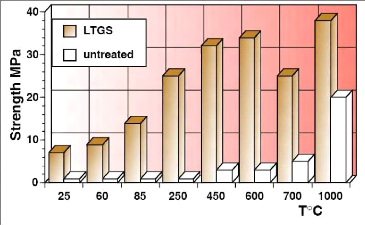

atteindre 40 MPa [20]. La figure 6 présente l'évolution de la

résistance à la compression en fonction de la température

de traitement pour un sol kaolinitique traité par le

procédé L.T.G.S.

Figure 6: Résistance à la

compression en MPa d'un sol kaolinitique non traité et traité par

L.T.G.S (3 % d'équivalent Na2O), température de traitement

20°C- 1000°C [3]

I-3-3-1 : La L.T.G.S et les matériaux de

construction

La L.T.G.S est une innovation dans l'utilisation du

matériau terre. Dans chaque pays, en changeant seulement certains

paramètres, il est possible de fabriquer pratiquement tous les

matériaux utilisés dans le bâtiment (pisé

résistant à l'eau, adobes, briques, linteaux, fondations,

revêtements de sol, pavements, toitures, enduits, revêtements de

mur, et même des liants hydrauliques) [1] .

Lorsqu'ils sont élaborés convenablement, les

matériaux obtenus par L.T.G.S gardent la qualité de confort

propre aux matériaux terres [1]. Cette qualité de confort demeure

et n'est pas perturbée par les traitements à température

moyenne (85°C- 450°C) [1, 24].

Au Cameroun, très peu d'études ont

été effectuées sur l'utilisation des techniques L.T.G.S

pour la production des matériaux de construction. Ndofor [25] a pu

obtenir des résistances mécaniques à la compression de

l'ordre de 25 MPa pour une teneur en NaOH de 12% par rapport à la terre

argileuse. Par la suite, il conclut qu'une optimisation des proportions en

silice, eau et NaOH dans le mélange pour

géopolymérisation, conduirait aux produits de qualité

optimale.

I-3-3-2 : Le temps et l'énergie dans les

procédés L.T.G.S

Davidovit [24], lors de la production de divers produits

(tuiles, briques objets d'arts...) par L.T.G.S, a utilisé

différents procédés de préparation, de mise en

forme, et de traitements thermiques des pâtes. Il a

démontré que le procédé L.T.G.S permettait

d'obtenir des produits synthétiques aux propriétés

semblables à celles des produits céramiques traditionnelles,

mais, avec des gains de temps et d'énergies.

La figure 7 présente en a) la consommation

d'énergie pour la fabrication des tuiles selon les

procédés traditionnels de cuisson des produits céramiques

(classique et rapide), par procédé L.T.G.S (Géop-A),

L.T.G.S optimisé (Géop-B), et en b), les temps de production des

céramiques traditionnelles et des céramiques obtenues par

L.T.G.S.

Figure 7 : Energies et temps de production

des céramiques traditionnelles et céramiques L.T.G.S

[24].

Selon Davidovits [24], l'exploitation des techniques L.T.G.S

pour la production de « céramiques géopolymères

» offrirait des perspectives économiques intéressantes pour

l'industrie céramique, grâce aux gains d'énergie et de

temps qui pourraient conduire à une multiplication de la

productivité par un facteur de 2 à 5.

I -3-4 : Les réactions de polycondensation

La géopolymérisation est une réaction

exothermique qui consiste à la polycondensation des monomères

pour former une macromolécule de structure tridimensionnelle. Les

réactions chimiques suivent le schéma réactionnel suivant

(équations I.3 et I.4) [26, 27] :

n (Si2O5, Al2O2) + 2n SiO2 + 4n H2O + NaOH ou (KOH) Na+,

K+ + n (OH)3-Si-O-Al--O-Si-(OH)3 (I.3)

Aluminosilicate (OH)2

Précurseur géopolymérique

(I.4)

n (OH)3-Si-O-Al--O- Si-(OH)3 + NaOH ou (KOH)

(Na+, K+)-(-Si-O-Al--O-Si-O-) + 4n H2O

(OH)2 O O O

Réseau géopolymérique

Xu et van Deventer [26] ont proposé une théorie

de paires d'ions pour expliciter le mécanisme de dissolution des

minéraux aluminosilicates ainsi que le mécanisme de

géopolymérisation. Le processus chimique possible de dissolution

des minéraux aluminosilicates et des silicates en milieu alcalin est

présenté dans les trois équations suivantes (I.5 - I.7)

[26].

Al-Si (particule solide) + OH- (aqueux) Al

(OH)-4 + -OSi(OH)3 (I.5)

Monomère Monomère

-OSi (OH)3 + OH- -OSi (OH)2O-

+ H2O (I.6)

O-

-OSi (OH)2O- + OH - -OSi

(OH)O- + H2O (I.7)

Les réactions entre le métal alcalin

M+ et les acides ortho siliciques trivalents et divalents en vue de

compenser les charges électrostatiques de répulsion sont

présentées par les équations suivantes (I.8 - I.11)

[26]:

M+ + -OSi (OH)3 M+ -OSi (OH)3 (I.8)

Monomère Monomère

2M+ + -OSi (OH)2O- M+ -OSi

(OH)2O- M+ (I.9)

Monomère Monomère

O- O- M+

3M+ + -OSi (OH)O- M+ -OSi (OH)O-

M+ (I.10)

Monomère Monomère

M+ + Al (OH) - 4 + OH- M+ -OAl (OH) - 3 + H2O

(I.11)

Monomère Monomère

Les réactions de condensation cations - anions sont

présentées dans les équations suivantes (I.12 - I.15) [26,

27]:

-OSi (OH)3 + M+ -OSi (OH)3+ M+

M+ -OSi (OH)2-O-Si (OH)3 + MOH (I.12)

Monomère Monomère Dimère

-OSi (OH)2O- + M+ -OSi (OH)3+

M+ M+ -OSi (OH)2-O-Si (OH)2-O- + MOH (I.13)

Monomère Monomère Dimère

O- O-

-OSi (OH)O- + M+ -OSi (OH)3+

M+ M+-OSi (OH)-O-Si (OH)2-O- + MOH (I.14)

Monomère Monomère Dimère

2 silicates monomères- + 2 silicates

dimères- + 2M+ M++ trimère

cyclique- + M+ trimère linéaire-

+ 2OH- (I.15)

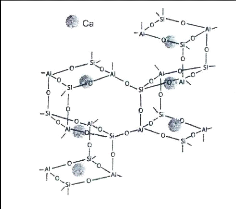

Barbosa dans [28] a proposé un modèle

explicitant la structure des géopolymères. Les atomes de silicium

et d'aluminium sont arbitrairement distribués dans une structure

tridimensionnelle en laissant des cavités où les cations

compensateurs Na+ peuvent se loger (figure 8).

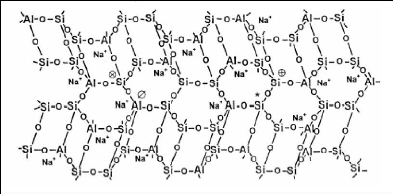

Figure 8: Modèle conceptuel

explicitant la structure des géopolymères [27].

I-3-5 : l'influence de la nature des matières

premières sur le processus de

géopolymérisation

Les compositions chimiques, minéralogiques des

matières premières, leur distribution granulométriques, et

les concentrations des éléments activateurs ont une grande

influence sur les propriétés des géopolymères [2].

La kaolinite et d'autres argiles furent initialement utilisées en 1974

et 1975 comme source d'aluminosilicates pour la fabrication des

géopolymères devant servir à l'encapsulation des

déchets radioactifs [2]. La kaolinite a une structure appropriée

à tout type de procédé de géopolymérisation.

Toutefois, lors des synthèses, une bonne partie de ce minéral ne

participe pas aux réactions de géopolymérisation [29]. Les

matériaux calcinés réagissent généralement

mieux que les matériaux non calcinés, et les impuretés

présentent dans les matières premières peuvent subir des

réactions secondaires affectant aussi bien la cinétique des

réactions que les propriétés mécaniques des

produits obtenus [2]. Les géopolymères issus du métakaolin

nécessitent plus d'eau due à une augmentation de la

porosité et deviennent alors peu résistant pour être

utilisés comme matériau de construction [2]. Toutefois, le

métakaolin est bénéfique comme additif minéral dans

les ciments géopolymères, car il améliore les

résistances mécaniques et réduit le

transport des sels et de l'eau. Il est également

utilisé dans la fabrication des géopolymères pour

application comme adhésifs [2].

Xu et van Deventer [26] ont effectué en 2000 des

recherches étendues sur l'utilisation de 16 minéraux

aluminosilicates différents, avec addition de la kaolinite pour la

fabrication des géopolymères. Ils observèrent que pour la

plupart des minéraux aluminosilicates, l'addition de la kaolinite

était nécessaire pour la formation des gels, et lorsque la

kaolinite était utilisée seul, les propriétés

mécaniques étaient médiocres. Ce résultat signifie

qu'une synergie entre les différents minéraux aluminosilicates

pourrait avoir des effets bénéfiques lors des réactions de

gépolymérisation.

I -3-5-1: L'influence de la nature des ions alcalins

dans le processus de géopolymérisation

Théoriquement, n'importe quelle alcalin ou

alcalinoterreux pourrait être utilisé pour les réactions de

géopolymérisation. Toutefois, la plupart des études ont

été centrées sur les effets des ions sodium et potassium.

Le choix du type d'ion alcalin à utiliser pour les synthèses

géopolymériques dépend de plusieurs facteurs dont les plus

importants sont l'origine, les sources de matières premières

aluminosilicates, et les applications des futurs géopolymères

[2]. La présence de cations dans les matières premières de

base ou ajoutés comme hydroxydes alcalins est considérée

comme importante à cause de leur rôle catalytique. Les

propriétés optimales des géopolymères sont obtenues

quand la concentration de sodium est suffisante pour l'équilibration des

charges lors de la substitution du silicium par l'aluminium dans les

tétraèdres, mais pas en excès pour former le carbonate de

sodium en présence du CO2 atmosphérique [2]. La grande taille de

K+ favorise la formation des oligomères silicates avec qui

Al(OH)4 - préfère se lier. Par conséquent, lorsque la

solution de KOH est utilisée, il se forme plus de précurseur

géopolymérique, facilitant une meilleure polymérisation et

des meilleures résistances en compression que les

géopolymères synthétisés dans les solutions de NaOH

[2, 31].

Les ions potassium semblent être responsables d'un

meilleur degré de condensation par rapport aux ions sodium dans les

mêmes conditions. Puisque K+ est plus basique, il permet des

grandes vitesses de dissolution des silicates. En plus, le fait que

K+ ait une sphère d'hydratation plus petite que

Na+ permet des réactions de polycondensation plus denses et

plus intimes. L'addition de KOH tendrait à améliorer le

degré de polycondensation dans la solution de silicate d'ion alcalin

alors que l'addition de NaOH augmenterait la quantité de silicates

monomères [2, 31].

I-3-5-2 : l'influence des ions calciums

La présence des ions calcium dans les matières

premières améliorerait les propriétés

mécaniques des géopolymères en formant un gel amorphe

structuré Ca-Al-Si. Lorsque les teneurs en CaO sont

élevées, la porosité microstructurale diminue avec comme

résultante la formation des gels [2].

L'addition des grandes quantités d'hydroxyde de calcium

dans la fabrication des géopolomères à base de cendre

volcanique améliore rapidement les résistances mécaniques,

alors que l'addition des petites quantités le fait plus tardivement. Que

ce soit pour les géopolymères à base de cendre volcanique

ou de métakaolin, une substitution de 10% d'aluminosilicate par

l'hydroxyde de calcium semble avoir des effets bénéfiques.

Lorsque les matières premières solides sont déficientes en

calcium, le carbonate de calcium pourrait être introduit sous forme de

suspension aqueuse pour améliorer les propriétés

mécaniques des géopolymères [2, 32].

I-3-5-3 : Les facteurs influençant la

résistance à la compression

La résistance à la compression a

été utilisée par plusieurs chercheurs comme outils pour

l'affirmation du « succès » de la

géopolymérisation [2]. La résistance à la

compression dépend de nombreux facteurs dont la solidité de la

phase gel, le rapport de la phase gel à la phase non dissoute de

particule Al-Si, la distribution et la dureté des particules Al-Si non

dissoutes. Elle dépend également de la nature de la phase amorphe

du géopolymère, du degré de cristallinité, et de la

surface de réaction entre la phase gel et les particules Al-Si non

dissoutes [2, 32]. Toutefois les facteurs tels que le pourcentage de CaO, K2O,

et le type d'alcalin ont une forte corrélation avec la résistance

à la compression [2]. Après géopolymérisation, les

particules non dissoutes restent liées dans la matrice, ce qui signifie

que la dureté des minéraux a une corrélation positive avec

la résistance à la compression. Pendant la

géopolymérisation des minéraux naturels, il est connu que

lorsque des agrégats tels que la poudre de sable sont ajoutés au

mélange géopolymère, la résistance à la

compression s'accroît [2, 26]. L'activation alcaline du metakaolin

utilisant une solution contenant le silicate de sodium et l'hydroxyde de sodium

donne des propriétés mécaniques meilleures à celui

activé avec uniquement l'hydroxyde de sodium [2]. Les meilleures

résistances sont obtenues lorsque les rapports molaires SiO2/Al2O3 et

Na2O/Al2O3 sont 3.0-3.8 et environ 1 respectivement [33]. Toutefois, ces ratios

pourraient changer selon le type de matière première

utilisée comme source de Al2O3 et SiO2 [32].

I-4 : LES CIMENTS GEOPOLYMERES

Les ciments geopolymères sont des composés

synthétiques de structure analogue aux tecto-alumino-silicates. La

chimie de leur géopolymérisation met en jeu des oxydes

aluminosilicates (Al3+ en coordination IV) avec des disilicates

alcalins ou calciques. L'équation de réaction est la suivante

[34]:

2(Si2O5,Al2O2) + K2 (H3SiO4)2 + Ca(H3SiO4)2 (K2O,CaO)

(8SiO2,2Al2O3, nH2O) (I.16)

Aluminosilicate Ciment géopolymère

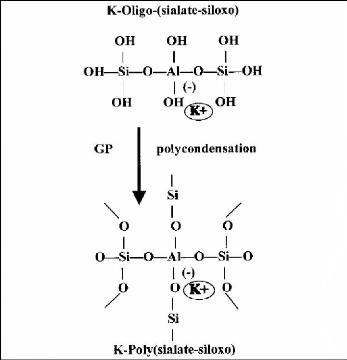

Contrairement aux Ciments Portland, les ciments

géopolymères sont des matériaux résistants aux

acides, avec des propriétés zéolitiques qui leur

permettent d'encapsuler les déchets toxiques tels que les métaux

lourds. La consolidation de ce ciment s'effectue à travers un processus

de polycondensation du potassium-oligo-(sialate-siloxo) en potassium

poly(syalate-siloxo) (figure 9 ).

Figure 9: Processus de prise du ciment

géopolymère potassium poly(sialate-siloxo)[23]

Le ciment géopolymère fabriqué par PZ-

Geopoly [35] comprend les éléments majeurs suivants:

- les aluminosilicates spécifiques des espèces

argileuses kaolinitiques calcinées à 750°C ;

- le disilicate alcalin (Na2,K2) (H3SiO4)2;

- le disilicate de calcium (Ca(H3SiO4)2), fabriqué par

réaction alcaline avec les laitiers de hauts fourneaux ;

- la fumée de silice.

Ces ciments sont caractérisés par une prise

rapide à température ambiante et donnent des résistances

à la compression de l'ordre de 20 MPa après 4 h. La

résistance finale après 28 jours est de l'ordre de 70 à

100 MPa [34, 35].

MATERIAUX ET METHODES EXPERIMENTALES

CHAPITRE II :

II-1 : LES MATERIAUX

II-1-1 : Les Matériaux Naturels

Notre étude a porté sur l'argile de Nkolbisson

(AN), la latérite d'Ekoumdoum (LE), et la pouzzolane noire de Djoungo

(PD). Ces matériaux ont été choisis à cause de

leurs teneurs en silice et alumine suffisantes pour leur utilisation comme

source d'aluminosilicates aux réactions de

géopolymérisation.

II-1-1-1 : L'argile sableuse de Nkolbisson

Le gisement est situé dans le flanc de la

rivière Amga, à environ 2 km de l'usine SNEC de Nkolbisson

à Yaoundé. Les populations de la région affirment que dans

le passé, cette argile était utilisée pour la production

des objets de poterie. Selon les travaux de Amougou, les épaisseurs

mises en évidence varient entre 1,10 à 2,70 m [36]. Cette argile

est très sableuse, de couleur variable et à granules

ferrugineuses.

II-1-1-2 : La latérite d'Ekoumdoum

Le gisement est situé sur la route d'Awae, au niveau du

carrefour dit « 3 lions », dans la ville de Yaoundé. Les

latérites de ce gisement présentent une texture gravelo argileuse

et sont actuellement en cours d'exploitation par des artisans, pour la

production des briques de terre comprimée.

II-1-1-3 : La pouzzolane de Djoungo

Le gisement de pouzzolane de Djoungo est situé dans la

province du littorale, et constitue actuellement au Cameroun le gisement le

plus sollicité par la cimenterie locale. Les principales raisons en sont

l'importance quantitative du gisement, ainsi que sa situation

privilégiée à proximité de la voie ferrée

joignant la plus grande ville industrielle du Cameroun [37].

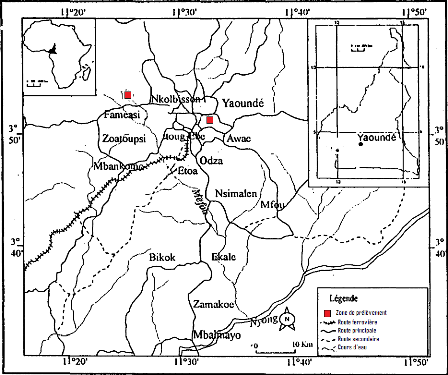

Les coordonnées géographiques et la localisation

des sites des matériaux utilisés sont présentées

dans le tableau 3 et la figure 10.

Tableau 3: Localisation géographique

des sites de prélèvement des matériaux

étudiés

|

Matériaux

|

Symboles

|

Coordonnées

géographiques

|

Ville

|

|

Latérite d'Ekoumdoum

Argile de

Nkolbisson

Pouzzolane de Djoungo

|

LE

AN

PD

|

11°32,222 E et 03°49,511 N

11°25,197 E et

03°52,597 N

09°37,48 E et 04°35,18 N

|

Yaoundé

Yaoundé

Djoungo

|

Djoungo

Figure 10 : Carte de localisation

des zones de prélèvement des échantillons de la ville de

Yaoundé [38]

II-1-2 : Les matériaux synthétiques

Le réactif géopolymère utilisé est

constitué d'un mélange de 50% en masse d'hydroxyde de sodium en

pastille et de 50% en masse de silicate de sodium liquide.

Le silicate de sodium provient de la société ACO

SIL S.r.l de Montorio (Italie). Ses caractéristiques physicochimiques

sont consignées dans le tableau 4.

Tableau 4: Caractéristiques

physicochimiques du silicate de sodium utilisé

Caractéristiques physico Unité de mesure

Valeurs

chimiques

Apparence / Liquide légèrement opalescent

Concentration % 45#177;1

Gravité spécifique g/mL 1,37#177;0,01

pH -lg[H+] 11,6#177;0,5

Viscosité (20°C) mPa.s 100#177;50

Point de fusion °C En dessous de 0

Point d'ébullition °C Au dessus de 100

L'hydroxyde de sodium provient de la société

PROLABO de Paris (France). Sa composition chimique est la suivante:

NaOH : 97%

Pourcentage maximale en impuretés :

Na2CO3 : 1,5%

Métaux lourds (Pb) : 0,002%

Fe : 0,002% Cl : 0,010% SO4 : 0,005%

II-2 : LES METHODES DE CARACTERISATION DES MATIERES

PREMIERES II-2-1 : La caractérisation physique des matériaux

argileux

Les matériaux AN et LE ont fait l'objet d'une

caractérisation préliminaire : l'analyse granulométrique

(tamisage humide et sédimentométrie), et la détermination

des limites d'Atterberg. Ces essais ont été effectués dans

le laboratoire d'analyse des matériaux de la MIPROMALO.

II-2-1-1 : L'analyse granulométrique par

tamisage humide

Elle consiste à séparer les différentes

fractions et à les évaluer en pourcentage pondéraux de

l'ensemble de l'échantillon [39]. Chaque matériau est d'abord

séché à l'air atmosphérique, puis

étuvé à 105°C pendant 24 h. Par la suite, 500 g de

matériau sont pesés, trempés dans l'eau pendant 24h, puis

passés à travers une colonne de tamis : 2 et 0,8 mm, puis 500,

400, 200, et 100 um. Après plusieurs lavages, les tamis contenant les

résidus sont séchés à l'étuve pendant 24 h

à 105°C. Les différentes fractions sont calculées par

pesée. Pour finir, la proportion de particules inférieures

à 100 um est retenue pour effectuer l'analyse granulométrique par

sédimentométrie.

II-2-1-2 : L'analyse granulométrique par

sédimentométrie

Cette analyse permet de déterminer le pourcentage de

particules argileuses dans un matériau. Dans l'étude des sols, on

désigne par argile la fraction de matériau comprenant des

éléments de diamètres inférieurs à 2 um, et

séparés au cours de l'analyse mécanique [40].

a) Principe

Le principe de la sédimentométrie est

basé sur la loi de Stockes qui mesure la vitesse (v) de

décantation des particules sphériques dans un milieu visqueux

sous l'influence de la force de gravitation et de la résistance du

milieu [41, 42]. Cette vitesse est donnée par la relation :

|

V =

|

d s

2( ñ - ñ )

L

18n

|

, où

|

d est le diamètre des particules (um),

ñs est la masse volumique des particules

(g/cm3),

ñL est la masse volumique du milieu visqueux

(g/cm3), n est la viscosité (poise), et

v est la vitesse (m/s) de chute.

Si pendant un temps t (seconde) les particules ont

sédimenté d'une hauteur Ht (cm), la vitesse de ce mouvement est

égale à Ht/t.

b) Mode opératoire

20,0 g de matériau sec sont pesés et introduits

dans une éprouvette A. Par la suite, 30 cm3 de solution

d'hexamétaphosphate de sodium à 5% et 200 cm3 d'eau

déminéralisée sont ajoutés, puis le tout est

agité manuellement. Après un repos de 24 h, on agite à

nouveau pendant 10 minutes et le volume de la solution de l'éprouvette A

est complété à 1000 cm3 avec l'eau

déminéralisée. De la même manière, on

prépare une autre solution dans l'éprouvette B : 30

cm3 de solution d'hexamétaphosphate de sodium à 5%,

complétée à 1000 cm3 avec l'eau

déminéralisée. Les éprouvettes A et B sont

placées dans un bain d'eau froide afin d'uniformiser la

température. Le densimètre est d'abord introduit dans

l'éprouvette B, et, concomitamment on agite vigoureusement la solution

de l'éprouvette A. Aux différents instants, après avoir

effectué la lecture de B, le densimètre est enlevé et

introduit doucement dans l'éprouvette A et la lecture est à

nouveau effectuée. A chaque lecture du densimètre, la

température est aussi mesurée dans le bain d'eau froide.

c) Calculs

· Calcul des

diamètres équivalents (dy)

La loi de Stockes étant établie pour les grains

sphériques, le résultat de la mesure ne peut correspondre qu'aux

diamètres équivalents. En prenant le temps en minutes, dy en

micromètre et ñs en g/cm3, nous avons :

|

g ( 1 )

ñ dy 2 H -

s

t =

|

d'où dy=

|

|

|

3 . 1 0 7nHt

|

|

|

60 t 18 10

nx 8

|

|

|

g ( 1 )

ñ -

s t

|

|

|

|

|

|

|

La masse volumique du matériau n'étant pas connue,

nous avons pris ñs = 2,65 g/cm3 qui est celle du

quartz [41, 42].

A 25°C, n = 0,0090 poises, g=981 cm/s2.

H H D A C

= 0 - ( + ) - 1 2 C

t ,

m e

où H0 est la distance du centre de gravité du

volume du bulbe du densimètre à la division 1000,

D est la longueur d'une division, et

Cm est la hauteur du ménisque en fraction de

division, mesurée sur l'éprouvette due à l'introduction du

densimètre.

· Calcul des pourcentages cumulés (Y%)

A l'instant t (min) et à la profondeur Ht (cm), on ne

trouve que des particules de dimensions inférieures ou égales

à dy. Le pourcentage de ces particules s'obtient suivant la formule :

V ñ s

Y

0 × R

0 = P ñ s - 1 1 0

R = lecture de A -lecture de B (en nombre de divisions),

V = volume de la suspension (cm3),

P = masse sèche des grains contenus dans la suspension

(g).

La lecture dans A ou B est effectuée après 0.5, 2,

5, 10, 30 minutes et 1, 2, 3, 5, 24 heures.

II-2-1-3 : La plasticitéa) La limite de

liquidité

La limite de liquidité est la teneur en eau qui

correspond à la fermeture de la rainure sur un centimètre de

longueur après environ vingt cinq chocs (appareil de Casagrande). Le

matériau argileux est au préalable lavé au tamis de maille

de 400um puis conservé pendant 24 heures dans l'eau. Après

décantation, il est répandu sur une plaque de plâtre pour

séchage et homogénéisation avant d'être placé

dans l'appareil de Casagrande où une rainure est creusée dans la

coupelle comportant l'échantillon. La manivelle est tournée

à une vitesse de 2 chocs par seconde jusqu'à ce que la rainure se

ferme sur un centimètre.

Des essais successifs sont effectués en laissant

évaporer l'eau progressivement. Le procédé est tel que le

nombre de chocs soit compris entre 15 et 35 pendant cinq essais. La limite de

liquidité est donnée par la formule :

|

W

L

|

P P

h - s

|

× 100

|

|

P Tare

s -

|

Où Ph est le poids total humide, et Ps, le poids total

sec.

b) La limite de plasticité

La pâte argileuse du dernier essai de la limite de

liquidité est utilisée pour déterminer la limite de

plasticité : après un léger séchage, on forme une

boule de 12 mm de diamètre environ que l'on utilise pour faire un

cylindre de 10 à 15 cm environ avec 3 mm de diamètre en roulant

sur une surface plane, sèche, propre et non absorbante. La limite de

plasticité est la teneur en eau du cylindre qui se brise lorsqu'on le

soulève de 1 à 2 cm. Elle est donnée par la formule :

|

W

P

|

=

|

P P

h - s

|

× 100

|

|

P Tare

s -

|

c) L'indice de plasticité

Elle est obtenue en faisant la différence entre la

limite de liquidité et celle de plasticité. L'indice de

plasticité indique l'intervalle dans lequel le matériau argileux

est façonnable. Sa formule est donnée par l'équation :

I p = wL - WP

II-2-2 : La composition chimique des matériaux

naturels

Les analyses chimiques des matériaux AN, LE, et PD ont

été effectués. Ces analyses permettent de

déterminer les pourcentages pondéraux des éléments

constitutifs du matériau sous forme de leurs oxydes stables. Elles ont

été réalisées au laboratoire d'analyse et de

caractérisation des matériaux de DEMO-CENTER à

Modéna (Italie), par fusion de l'échantillon au métaborate

de lithium (LiBO2), suivie de sa dissolution à l'acide nitrique (HNO3).

Les éléments mis en solution sont dosés par ICP-AES

(Inductive coupled plasma by Atomic emission spectrometry).

II-2-3 : L'analyse minéralogique des

matériaux

Ces analyses ont été effectuées au

laboratoire d'analyse des matériaux de DEMO-CENTER à

Modéna (Italie). La composition des phases est déterminée

par diffraction des rayons X avec une anticathode de

cuivre.

II-2-4 : La granulométrie laser et la surface

spécifique des poudres d'aluminosilicates

La granulométrie laser permet de mesurer les rayons de

particules ou de grains (farines, poudres, sables,...) entre 0,05 et 900 um.

Cette technique est basée sur la diffraction de la lumière d'un

laser. La poudre est convoyée par de l'eau ou par de l'air et passe dans

un faisceau laser. Lorsque le faisceau laser éclaire une particule, on

peut observer des franges de diffraction. L'intensité du rayonnement

diffracté et l'angle de diffraction dépendent de la taille des

particules (plus la particule est petite, plus l'angle de diffraction est

grand). Cet essai a été réalisé dans le laboratoire

de DEMO-CENTER à Modéna (Italie).

La mesure de la surface spécifique permet la

détermination de l'aire de la totalité de la surface des

particules de poudre, y compris la surface des pores ouverts ou criques en

cul-de-sac, accessible aux molécules de gaz extérieures. La

détermination de la surface spécifique est basée sur la

mesure de la quantité de gaz adsorbé par un échantillon de

poudre. Elle a été réalisée par méthode BET

au laboratoire de DEMO-CENTER à Modéna (Italie).

II-3 : LA METHODE EXPERIMENTALE D'ELABORATION DES

MATERIAUX GEOPOLYMERES

II-3-1 : La préparation des matières

premières

La préparation des matières premières

s'est effectuée dans le laboratoire d'analyse des matériaux de la

MIPROMALO. Les matériaux (LE, AN et PD) devant servir à la

synthèse des produits géopolymères sont

prélevés, séchés, broyés dans un broyeur

à boulet jusqu'à passage intégrale au tamis d'ouverture de

mailles 400 um. Par la suite, la moitié des poudres issues du broyage de

chaque type de matériau est traité thermiquement (vitesse de

chauffe de 5°/min jusqu'à 700°C, suivi d'un palier de six

heures). Leur surface spécifique et leur granulométrie (par

méthode laser) est ensuite déterminée afin d'avoir une

idée sur la finesse de leurs particules après broyage. Les six

types de poudre de matériau obtenus (dont trois traités

thermiquement et trois non traités thermiquement), près pour

synthèse géopolymérique, sont ensuite conservés

dans des sachets en plastique afin d'éviter la fixation d'eau

atmosphérique.

II-3-2 : L'élaboration des formulations et le

façonnage des éprouvettes

Les différentes formulations pour la synthèse

des matériaux géopolymères ont été

réalisées en faisant varier la teneur en réactif

géopolymère (mélange constitué en masse de 50% de

NaOH et 50% de silicate de sodium liquide) de 0 à 10%, à

intervalle de 2%, par rapport aux masses de poudres sèches pour les

matériaux AN et LE. Pour les matériaux PD, les teneurs en

réactif géopolymère ont été respectivement

0, 2, 6 et 10%. Les différents mélanges sont ensuite

humidifiés avec de l'eau distillée jusqu'a la limite de

plasticité, et la mise en forme est réalisée dans des

moules cylindriques en PVC (2,1 cm de diamètre et 4,2 cm de hauteur).

Les teneurs en réactif géopolymères et en eau de

façonnage sont calculées par rapport à 100 parts de

poudres sèches.

II-3-3 : Le traitement thermique des différentes

formulations

Les éprouvettes de chaque formulation

façonnées sont laissés sécher à l'air

atmosphérique du laboratoire (à 25°C), puis traité

thermiquement dans un four programmable (type MNI 51 A de marque Multimat) aux

trois températures de curage : 250°C, 350°C, et 450°C. La

vitesse de montée en température est de 5°C/min et le palier

est de 5 heures pour chaque température d'étude. Cet essai

à été réalisé dans le laboratoire d'analyse

des matériaux de la MIPROMALO.

II-4 : LA CARACTERISATION PHYSICO-CHIMIQUE DES

PRODUITS OBTENUS

Afin d'évaluer les performances des produits obtenus,

les propriétés physiques suivantes ont été

déterminées : le pourcentage d'eau absorbée, la masse

volumique apparente la résistance à la compression, et la

microstructure.

II-4-1 : Le pourcentage d'absorption d'eau et la masse

volumique apparente

La détermination de ces paramètres a

été faite suivant la norme ASTM C 20 - 74 [44]. Ces essais ont

été réalisés dans le laboratoire de physicochimie

des matériaux minéraux de l'Université de Yaoundé

I. Les éprouvettes de matériaux obtenues après traitement

thermique sont conservées dans des sachets en plastique afin

d'éviter la fixation d'air

atmosphérique. Par la suite, leur masse Md est

déterminée et elles sont introduites dans un bécher

contenant l'eau distillée. Le mélange est porté à

ébullition pendant 2 heures en s'assurant que les éprouvettes

restent immergées. Après avoir laisser le mélange

refroidir pendant 24 heures, leur masse humide Mw et leur masse suspendue dans

l'eau Ms sont déterminées.

i) Le pourcentage d'absorption d'eau ab (%) est le rapport de

l'augmentation de masse

de l'échantillon entraînée par une imbibition

en eau à la masse sèche de l'échantillon [44]. Il est

donné par la relation :

Md

ii) La masse volumique apparente ñ

(g/cm3) est définie comme étant le quotient de la

masse sèche de l'échantillon par le volume

occupé par la matière solide, y compris les vides contenus dans

les grains (volume apparent). Elle est donnée par la relation :

Md

II-4-2 : La résistance à la

compression

Elle est obtenue par calcul après mesure de la charge

en compression qu'un matériau peut supporter avant sa rupture. Cet

essai, conforme au protocole D 695 des Normes ASTM, à été

réalisé dans le laboratoire de physicochimie des matériaux

minéraux de l'université de Yaoundé 1. Les

éprouvettes de matériau sont placées entre les deux

surfaces planes de l'appareil de compression, et sont comprimées avec

une vitesse uniforme. La lecture de la charge maximale supportée par le

matériau avant sa rupture permet de déterminer sa

résistance à la compression [45]. En désignant par d le

diamètre de l'éprouvette en millimètre, F, la charge

à la rupture en Newton, la résistance à la compression

ä (MPa) est donnée par la relation :

ðd 2

II-4-3 : La Microstructure

La microstructure des produits a été

déterminée par un microscope électronique à

balayage au laboratoire d'analyse et de caractérisation des

matériaux de DEMO-CENTER à Modéna (Italie). Une sonde

électronique fine (faisceau d'électrons) est projetée sur

l'échantillon à analyser. L'interaction entre la sonde

électronique et l'échantillon génère des

électrons secondaires, de basse énergie qui sont

accélérés vers un détecteur d'électrons

secondaires qui amplifie le signal. À chaque point d'impact correspond