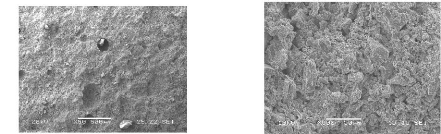

III-5-3 : La Microstructure (MEB)

Les microstructures des produits obtenus sont

présentées sur les figures 34 à 36.

Figure 34 : Microstructure des

géopolymères obtenus à partir de AN à 10% R et

traité à 450°C (agrandissement x 35 (a) et x500

(b)).

Figure 35 : Microstructure des

géopolymères obtenus à partir de LE à 10% R et

traité à 450°C (agrandissement x 35 (a) et x 500

(b)).

a) b)

Figure 36: Microstructure des

géopolymères obtenus à partir de PD 700 °C à

10% R et traité à 450°C (agrandissement x 50 (a) et x 500

(b)).

Ces microstructures font états de la présence

d'une porosité visible sur les agrandissements x 35, mais non visible

sur les agrandissements x500 pour les matériaux AN et LE. Pour le

matériau PD 700°C, l'on observe la présence d'une faible

porosité visible sur l'agrandissement x 50 et d'une porosité

visible sur l'agrandissement x 500. L'on observe également une phase

homogène pour les géopolymères à base de AN et LE,

et une phase hétérogène, plus microporeuse, pour les

géopolymères à base de PD.

III-6 : DISCUSSION GENERALE

Les rapports molaires SiO2/ Al2O3 des

matériaux AN, LE, et PD sont respectivement 5,25 ; 2,54 ; et 5,52. Les

résistances maximales à la compression de ces matériaux

sont respectivement de 19,1 MPa, 9,55 MPa, et 29,7 MPa. Au vu de ces

résultats, nous pouvons dire que la résistance à la

compression augmente avec le rapport SiO2/Al2O3 de nos différentes

matières premières aluminosilicates ; ce qui est normale, car

d'après la littérature [33], la résistance à la

compression croit avec l'augmentation du rapport SiO2/Al2O3 jusqu'à

atteindre un optimum où ce rapport se situe autour de 3,76, mais qui

pourrait varier en fonction de la nature des matières premières

aluminosilicates. Les résistances mécaniques faibles du

matériau LE par rapport aux matériaux AN et PD pourraient

s'expliquer d'une part par son rapport SiO2/Al2O3 faible (2,54) contre 5,25 et

5,52 pour AN et PD respectivement, et d'autre part par ses teneurs de

pourcentage d'absorption d'eau élevées par rapport à ceux

des matériaux PD et AN. Ces résultats sont en accord avec ceux

observés dans la littérature ; en effet il à

été démontré que la formation des pores au cours du

traitement thermique des matériaux argileux réduit les

résistances mécaniques [47]. Par ailleurs, De Silva et al [33]

ont prouvé que l'augmentation de la proportion en alumine dans les

matières premières aluminosilicates contribuait à

réduire les résistances mécaniques des produits

géopolymères. L'on pourrait également établir une

corrélation entre les rapports molaires Na2O/Al2O3 de nos

matières premières (0 pour LE, 0.011 pour AN et 0.31 pour PD)

avec les résistances à la compression. En effet, les

résistances à la compression croissent avec ces rapports

jusqu'à atteindre un optimum ou ce rapport se situe autour de 1 [33,

50].

Les résistances mécaniques obtenues avec les

matériaux PD 700°C sont supérieures à celles obtenues

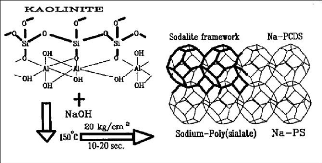

avec PD. En effet, d'après Komnitsas, et Zaharaki [2], le fait de

calciner les matières premières aluminosilicates pour la

réalisation des matériaux géopolymères

contribuerait à libérer les silicates et aluminates, ce qui

augmenterait alors leur degré de

réactivité. Toutefois les matériaux

L.T.G.S sont un cas particulier de matériaux géopolymères

dont les méthodes de synthèses proposés par Davidovits [1,

24, 51] ne font pas allusion à la nécessité de calcination

préalable des matières premières aluminosilicates lors du

procédé de synthèse ; la consolidation des

matériaux L.T.G.S se produirait par polycondensation des micelles de

kaolinite en milieu basique suivant la réaction :

Figure 37: Schéma de la

polycondensation hydrothermale de Na- poly(syalate)[3].

Cette équation pourrait justifier la non

réactivité observée sur les matériaux AN 700°C

et LE 700°C (contenant la métakaolinite), par rapport aux

matériaux AN et LE (contenant la kaolinite). Pour ce qui est du

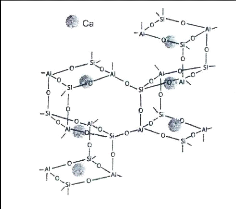

matériau PD la présence des minéraux tel que l'anorthite,

dans les phases calcinées et non aurait fortement contribué

à la formation des structures consolidées. En effet la structure

en réseau de ce minérale (figure 41) participerait à la

formation de la structure géopolymère [24].

Figure 38 : Structure de l'anorthite

La teneur élevée (7,59 %) en oxyde de calcium

dans le matériau PD par rapport au matériau LE (0,04 %), et AN

(0,32 %) est également l'une des causes des bonnes résistances

à la compression de ce matériau. En effet, il à

été démontré [2, 32] qu'une substitution de 10%

d'aluminosilicate par l'hydroxyde de calcium lors de la synthèse des

matériaux géopolymères avait des effets

bénéfiques sur les propriétés mécaniques.

Malgré sa grande proportion en particules fines par

rapport aux matériaux AN et PD,

le matériau LE a présenté des

résistances à la compression relativement faibles ; ce

quisignifie que la réactivité comparative de nos

différentes matières premières aluminosilicates a

été beaucoup plus liée à leur nature

chimique et minéralogique qu'a la taille de leurs particules

constitutives.

CONCLUSION ET PERSPECTIVES

Au terme de notre étude, il ressort que la calcination

des matériaux AN et LE ne permet pas d'obtenir des produits

consolidés dans nos conditions de travail (granulométrie des

matières premières, plages de températures de traitement

thermique et concentrations de réactifs géopolymères). Les

matériaux AN, LE, (non calcinés), et PD (calciné ou non),

se consolident bien dans nos conditions de travail.

L'analyse chimique de nos matières premières a

montré que les rapports molaires SiO2/ Al2O3 sont

respectivement 5,25; 2,54 ; et 5,52 pour les matériaux AN, LE et PD.

La détermination des propriétés physiques

des produits obtenus après synthèse montre

que :

- la masse volumique apparente et la résistance

à la compression croissent légèrement avec l'augmentation

de la teneur en réactif géopolymère alors que le

pourcentage d'absorption d'eau décroit ;

- la résistance à la compression croît avec

l'augmentation du rapport SiO2/Al2O3 de nos matières premières

aluminosilicates ;

- la microstructure des matériaux fait état

d'une phase homogène pour les géopolymères à base

de AN et LE, et d'une phase hétérogène, plus microporeuse,

pour les géopolymères à base de PD.

Nous avons également observé qu'il est difficile

d'établir une corrélation entre la taille des particules et le

degré de consolidation des produits géopolymères pour des

matières premières aluminosilicates de nature différente.

Les résistances maximales à la compression sont respectivement de

11,14 MPa, 4,93 MPa, 13 MPa, et 21,8MPa pour les matériaux AN, LE, PD,

et PD 700°C, traités à 250°C. A 350°C, elles sont

respectivement de 8,28 MPa, 4,14 MPa, 13,8 MPa, et 21,9 MPa. Les plus grandes

résistances à la compression observées sur nos

matériaux ont été obtenues sur les produits traités

à 450°C. Elles sont respectivement de 19,1MPa, 9,55 MPa, 13,88 MPa,

et 29,7 MPa pour les matériaux AN, LE, PD, et PD 700°C. Ces

résistances correspondent tous aux formulations à 10% de R, ce

qui laisse présager qu'elles pourraient encore croitre si l'on

augmentait la teneur en réactif géopolymère. Malgré

les efflorescences observées sur AN à 10% de R avant traitement

thermique, cette formulation présente les meilleures résistances

à la compression des matériaux obtenus à partir de AN aux

différentes températures d'études ; ce qui signifie qu'une

optimisation des conditions de curage pourrait accroitre les

propriétés mécaniques de nos matériaux. Les valeurs

de résistances à la compression obtenues à partir des

géopolymères à base de LE sont faibles pour certaines

applications dans le domaine de la

construction, qui nécessitent parfois des

résistances en compression supérieures ou égales à

10 MPa. Les matériaux AN et PD par contre pourraient bien être

utilisés dans la production des matériaux de construction

géopolymères (briques, tuiles, pavés...). Toutefois il est

possible que l'incorporation des poudres de silice dans le matériau LE

puisse contribuer à l'amélioration de ces résistances en

compression.

Comme perspective, nous nous proposons d'améliorer les

propriétés mécaniques des produits en étudiant les

paramètres de curage (humidité relative de l'enceinte de curage,

temps et températures de traitement thermique), et en optimisant la

préparation des matières premières (granulométrie

des particules, teneurs en eau et méthode

d'homogénéisation des formulations avant la mise en forme). Nous

comptons ensuite réaliser des essais de durabilité et de

résistances aux acides sur les produits synthétisés, puis,

les comparer avec ceux obtenus par le réactif géopolymère

commercialisé par l'Institut CORDI-GEOPOLYMERE. Nous comptons enfin

réaliser des essais de synthèse d'activateurs alcalins avec les

matières premières locales (calcaire et trona), puis des essais

de synthèse des matériaux géopolymères

optimisés a base d'activateurs alcalins locaux, et proposer un protocole

de synthèses a petite échelle des briques

géopolymères à partir des matières premières

essentiellement locales.

[1]

REFERENCES BIBLIOGRAPHIQUES

C. Boutterin, J. Davidovits (2003)- Réticulation

Géopolymérique (LTGS) et Matériaux de Construction,

géopolymère, vol.1, pp 79-88.

[2] K. Komnitsas, D. Zaharaki (2007)- Geopolymereisation: a

review and prospects for minerals industry, Minerals engineering,

vol 20, pp 1261-1277.

[3] J. Davidovits (1991)- Geopolymer : inorganic polymeric

new materials, journal of thermal analysis- vol.37, pp

1633-1656.

[4] S. Andini, R. Cioffi, F. Colangelo, T. Grieco, F.

Montagnaro, L. Santoro (2007)- Coal fly as raw material for the manufacture

of geopolymer-based products, Waste Management,

doi:10.16/j.wasman.2007.02.001.

[5] P. Duxson, A. Fernandez-Jimérez, J. L. Provis,

G.C. Lukey, A. Palomo, J. S. J van Deventer (2007)- Geopolymer technology:

the current state of the art, Advances in geopolymer science and

technology, vol 42, pp 2917- 2933.

[6] J. Sigg (1991)- Les produits de terre cuites,

Septima, Paris, 494 P.

[7] C.A. Jouenne (2001)- Traité de

céramique et matériaux, Septima, Paris, 657 p.

[8] G. Aliprandi (1979)- Matériaux

réfractaires et céramiques technique, Septima, Paris 612

p.

[9] H. Houben and H. Guillaud (1994)- earth construction, A

comprehensive guide, Intermediate Technology Publications, pp 73.

[10] J. Davidovits (1994)- Global Warming Impact on cement

and Aggregates Industries, World Ressource Review, vol.6 N° 2, pp

263-276.

[11] U. C. Melo and B. Ndigui (2004)- Activité

pouzzolanique des déchets de briques et tuiles cuites, Silicate

Industriel, vol 70, N° 1-2, pp 11-18.

[12] C. Leonelli, E. Kamseu, D.N. Boccaccini, U.C. Melo, A.

Rizzuti, N. Billong, P. Misselli (2007)- Volcanic ash as alternative raw

materials for traditional vitrified ceramic products, Advances in

Applied Ceramics, vol 106 , NO 1.

[13] R. Stulz, K. Mukerji (1993)- Appropriate building

materials, catalogue of potential solution third revised edition, pp

29.

[14] H. Tremblay (1998)- AMELIORATION MECANIQUE ET

PREDICTION DE COMPRESSIBILITE DES SOLS FINS DU QUEBEC, thèse Ph.D,

Université LAVAL, Québec.

[15] A. Geoffrey Kerali (2001)- DURABILITY OF COMPRESSED AND

CEMENT-STABILISED BUILDING BLOCKS, Ph.D engineering Thesis, University of

Warwick, School of Engineering.

[16] E. A. Basha, R. Hashim, H. B. Mahmud, A. S. Muntohar

(2005)- Stabilisation of residual soil with rice husk ash and cement,

Construction and Building Materials, vol 19, pp 448- 453.

[17] K.M.A. Hossain, M. Lachemi, S. Easa (2007)-

Stabilized soils for construction applications incorporating natural

resources of Papua New Guinea, Resources, Conservation and Recycling,

vol.51, pp 711-731.

[18] Ndigui Billong, U. Chinje Melo, M. K. Ndikontar (2008)-

Effet du Trona sur les Proprietés Hydrauliques d'un Ciment Portland

Composé, Silicate Industriel, vol 73, N° 1-2, pp

17-23.

[19] J.G.S. Van Jaarsveld, J.S.J. Van Deventer, G.C. Lukey

(2002)- The effect of composition and temperature on the properties of fly

ash-and kaolinite-based géopolymers, Chemical Engineering

journal, vol 89, pp 63-73.

[20] Subaer (2004)- INFLUENCE OF AGGREGATE ON THE

MICROSTRUCTURE OF GEOPOLYMER, Ph.D Thesis, Curtin University of

Technology, Western Australia.

[21] J. Davidovits (1994)- GEOPOLYMERS: Man-Made Rock

Geosynthesis and the Resulting Development of Very Early High Strength

Cement, Materials Education, vol.16 pp 91-139.

[22] J.C.Swanepoel, C.A. Strydom (2002)- Utilisation of fly

ash in a geopolymeric material, Applied Geochemistry, vol. 17, pp

1143-1148.

[23] J. Davidovits (2002)- 30 Years of Successes and

Failures in Geopolymer Application. Market Trends and Potential

Breakthroughs, Geopolymer Conference, October 28-29, Melbourne,

Australia.

[24] J. Davidovits (2008)- Geopolymer Chemistry and Application,

2nd edition, Institut Géopolymère, 586 p.

[25] Ndofor Akongnui Fai (2006)- Stabilization of soils from

Cameroon for construction purposes, Dissertation in Physical Land

Resources', Universiteit GentVrije Universiteit Brussel, Belgium.

[26] Hua Xu, J.S.J. Van Deventer (2000)- The

geopolymerisation of alumino-silicate minerals, International journal

of mineral processing, vol 59, pp 247-266.

[27] Hua Xu (2002)- GEOPOLYMERISATION OF ALUMINOSILICATE

MINERALS, Ph.D engineering Thesis, University of Melbourne, Australia.

[28] P. Duxson (2006)- THE STRUCTURE AND THERMAL EVOLUTION

OF METAKAOLIN GEOPOLYMERS, Ph.D engineering Thesis, University of

Melbourne, Australia.

[29] M. Schüker, J.D. Kenneth Mackenzie (2005)-

Microstructure of sodium polysialate siloxo géopolymère,

Ceramics International, vol. 31, PP 433-437.

[30] E. Lambercy (1993)- Les matières

céramiques et leur transformation par le feu, Granit 1. Des

dossiers argiles.

[31] R. Cioffi, L. Maffucci, L. Santoro (2003)-

Optimization of geopolymer synthesis by calcination and polycondensation of

a kaolinitic residue, Resources Conservation and Recycling, vol.

40, pp 27-28.

[32] J.G.S. Van Jaarsveld, J.S.J. Van Deventer, G.C. Lukey

(2003)- The characterization of source materials in fly ash-based

geopolymers, Materials Letters, vol. 57, pp 1272-1280.

[33] P. De Silva, K. Sagoe-Crenstil, V. Sirivivatnanon (2007)-

Kinetics of geopolymerization : Role of Al2O3 and SiO2,,

Cement and Concrete Research, vol. 37, pp 512-518.

[34] J. Davidovits (1994)- PROPERTIES OF GEOPOLYMER

CEMENTS, proceedings First International Conference on Alkaline Cement and

Concretes, Scientific Research Institute on Binders and Material, Kiev

State Technical University, Ukraine PP. 131-149.

[35] M. Sofi, J. S. J. van Deventer, P. A. Mendis, G.C. Lukey

(2007)- Engineering properties of inorganic polymer concretes,

Cement and Concrete Research, Vol 37, PP 251-257.

[36] E. Kamseu (2002)- Projet de dimensionnement des briques

cuites: étude de la relation dimension des moules - retrait - dimension

des produits, MIPROMALO/PROG. CER et BTC.

[37] C. Bidjoka, J. Tuset, A. Messi , J. Pera (1993)-

Etude et évaluation de l'activité pouzzolanique des

pouzzolanes de Djoungo (Cameroun), Ann. Fac. Sci, HSI, Chimie Sciences

de la Terre, pp133-145.

[38] G. F. Ngon Ngon (2007)- ETUDE MORPHOLOGIQUE,

GEOLOGIQUE ET CRISTALLOGRAPHIQUE DES ARGILES LATERITIQUES ET DES ARGILES

HYDROMORPHES DE LA REGION DE YAOUNDE EN ZONE TROPICALE HUMIDE. ESSAIS

INDUSTRIELS ET EVALUATION DE LEURS POTENTIELS COMME MATERIAUX DE CONSTRUCTION,

Thèse de Doctorat/ Ph.D en Science de la Terre, Université

de Yaoundé1, Cameroun.

[39] H. Chamayou, J.P. Legros (1989)- Les bases physiques,

chimiques et minéralogiques de la science du sol, Presse

Universitaire de France.

[40] A. Demolon, D. Leroux (1952)- Guide pour l'étude

expérimentale du sol. 2e édition, GauthierVillars

- Paris.

[41] ENSP Yaoundé (1999)- Analyse

granulométrique d'un sol fin, Travaux pratiques de

géotechniques.

[42] LCPC (1970)- Analyse granulométrique par

sédimentométrie, Dunod, Paris.

[43] ASTM C 20 - 74-(1979) Stadard Test Methods for apparent

porosity, water absorption, apparent specific gravity, and bulk density of

burned refractory brick by boiling water .

[44 ] J. Rigaud (1978)- La céramique de A à

Z, Septima, Paris, 56 p.

[45] ASTM D 695 (1996)- Compressive Properties.

[46] E. KRAUSE (1977)- Le séchage en

céramique, principes et techniques, Septima, Paris, 265 p.

[47] J. KARSTEN (2000)- Additive in the brick and tile

industry, novokeram, pp 25-39.

[48] U.C. Melo, E. Kamseu, C. Djangang (2001)- Effcet of

fluxes on the fired properties between 950 - 1050°C of some cameroonian

clays. Actes 1ère conférence GCA, pp 57-69.

[49] C. MACKENZIE R. (1957)- The differential thermal

investigation of clays, Mineralogical society, London 456 p.

[50] P. Duxsona, S.W. Mallicoat , G.C. Lukey , W.M. Kriven ,

J.S.J. van Deventer (2006)- The effect of alkali and Si/Al ratio on the

development of mechanical properties of metakaolin-based geopolymers,

colloids and surfaces, vol 292, pp 8-20.

[51] J.Davidovits and C.James (1984)- Low Temperature

Geopolymeric Setting of Ceramics (LTGS)(IV): Dolomite presence is proof of LTGS

in Cyprus Amphorae, Symposium on Archaeometry, Smithsonian Institution,

Washington D.C, USA, Abstracts pp. 24-25.

ANNEXES

|

Tableau 8 : Analyse granulométrique

par tamisage humide de AN

|

|

Ouvertures tamis (mm)

|

% tamisat

|

|

2,000

|

90,6

|

|

0,800

|

76,2

|

|

0,500

|

68,6

|

|

0,400

|

63,4

|

|

0,200

|

54,2

|

|

0,100

|

44,8

|

|

Tableau 9 : Analyse granulométrique

par tamisage humide de LE

|

|

Ouvertures tamis (mm)

|

% tamisat

|

|

2,000

|

93,6

|

|

0,800

|

82,2

|

|

0,500

|

74,6

|

|

0,400

|

71,6

|

|

0,200

|

60,6

|

|

0,100

|

52,8

|

Tableau 10 : Analyse granulométrique

par sédimentométrie de AN

|

% < 100um = 44,80

prise d'essai P = 20,0g

volume de la suspension V = 1000 cm3

|

|

Température 25

|

#177; 1°C

|

|

t(s)

|

A

|

B

|

R=A-B

|

Hr(10-2m)

|

D(pm)

|

% D(P)

|

% des

passants

|

|

30

|

19,5

|

-2,5

|

22

|

14,45

|

69,19

|

88,33

|

39,57

|

|

60

|

18

|

-2,5

|

20,5

|

14,765

|

49,46

|

82,31

|

36,88

|

|

120

|

15,7

|

-2,5

|

18,2

|

15,248

|

35,54

|

73,08

|

32,74

|

|

300

|

14,5

|

-2,5

|

17

|

15,5

|

22,66

|

68,26

|

30,58

|

|

600

|

13,5

|

-2,5

|

16

|

15,71

|

16,13

|

64,24

|

28,78

|

|

1200

|

12

|

-2,5

|

14,5

|

16,025

|

11,52

|

58,22

|

26,08

|

|

2400

|

10,5

|

-2,5

|

13

|

16,34

|

8,23

|

52,20

|

23,38

|

|

4800

|

8,5

|

-2,5

|

11

|

16,76

|

5,89

|

44,17

|

19,79

|

|

7200

|

7

|

-2,5

|

9,5

|

17,075

|

4,86

|

38,14

|

17,09

|

|

14400

|

5,5

|

-2,5

|

8

|

17,39

|

3,46

|

32,12

|

14,39

|

|

86400

|

2,5

|

-2,5

|

5

|

18,02

|

1,44

|

20,08

|

8,99

|

Tableau 11 : Analyse granulométrique par

sédimentométrie de LE

|

% < 100um = 52,80

prise d'essai P = 20,0g

volume de la suspension V = 1000 cm3

|

|

Température 25

|

#177; 1°C

|

|

t(s)

|

A

|

B

|

R=A-B

|

Hr(10-2m)

|

D(pm)

|

% D(P)

|

% des

passants

|

|

30

|

19,5

|

-2,5

|

22,00

|

14,45

|

69,19

|

88,33

|

46,64

|

|

60

|

17,5

|

-2,5

|

20,00

|

14,87

|

49,63

|

80,30

|

42,4

|

|

120

|

16

|

-2,5

|

18,50

|

15,19

|

35,46

|

74,28

|

39,22

|

|

300

|

14,5

|

-2,5

|

17,00

|

15,50

|

22,66

|

68,26

|

36,04

|

|

600

|

13,5

|

-2,5

|

16,00

|

15,71

|

16,13

|

64,24

|

33,92

|

|

1200

|

13

|

-2,5

|

15,50

|

15,82

|

11,45

|

62,23

|

32,86

|

|

2400

|

11,75

|

-2,5

|

14,25

|

16,08

|

8,16

|

57,22

|

30,21

|

|

4800

|

10,75

|

-2,5

|

13,25

|

16,29

|

5,81

|

53,20

|

28,09

|

|

7200

|

10

|

-2,5

|

12,50

|

16,45

|

4,76

|

50,19

|

26,5

|

|

14400

|

9,75

|

-2,5

|

12,25

|

16,50

|

3,37

|

49,19

|

25,97

|

|

86400

|

9

|

-2,5

|

11,50

|

16,66

|

1,38

|

46,17

|

24,38

|

Tableau 12 : Pourcentage d'absorption d'eau

des géopolymères obtenus à base de AN

|

% de R

|

250 °C 350 °C 450 °C

|

|

Pourcentage d'absorption d'eau (%)

|

|

2

|

14,88

|

17

|

17,28

|

|

4

|

13,3

|

16,34

|

17,01

|

|

6

|

13

|

16,16

|

17,49

|

|

8

|

11,18

|

16

|

16,88

|

|

10

|

9

|

13,19

|

15,07

|

Tableau 13 : Masses volumiques apparentes

des géopolymères obtenus à base de AN

|

% de R

|

250 °C 350 °C 450 °C

|

|

Masse volumique apparente (g/cm3)

|

|

2

|

1,77 1,75 1,76

|

|

4

|

1,81

|

1,76

|

1,77

|

|

6

|

1,79

|

1,75

|

1,76

|

|

8

|

1,83

|

1,74

|

1,75

|

|

10

|

1,9

|

1,82

|

1,8

|

Tableau 14 : Résistances à la

compression des géopolymères obtenus à base de AN

|

% de R

|

250 °C 350 °C 450 °C

|

|

Résistance à la compression (MPa)

|

|

0

|

1

|

1

|

1,9

|

|

2

|

2,29

|

1,59

|

4,14

|

|

4

|

2,54

|

3,18

|

5,25

|

|

6

|

3,98

|

3,82

|

7,64

|

|

8

|

7,32

|

7,16

|

8,28

|

|

10

|

11,14

|

8,28

|

19,1

|

Tableau 15 : Pourcentage d'absorption d'eau

des géopolymères obtenus à base de LE

|

% de R

|

250 °C 350 °C 450 °C

|

|

Pourcentage d'absorption d'eau (%)

|

|

4

|

22,6

|

25,5

|

25,5

|

|

6

|

23,09

|

26

|

26,6

|

|

8

|

21

|

25,5

|

26,5

|

|

10

|

17,87

|

22,8

|

23,85

|

Tableau 16 : Masses volumiques apparentes

des géopolymères obtenus à base de LE

|

% de R

|

250 °C 350 °C 450 °C

|

|

Masse volumique apparente (g/cm3)

|

|

4

|

1,6 1,56 1,6

|

|

6

|

1,59

|

1,55

|

1,59

|

|

8

|

1,62

|

1,57

|

1,59

|

|

10

|

1,72

|

1,62

|

1,63

|

Tableau 17 : Résistances à la

compression des géopolymères obtenus à base de LE

|

% de R

|

250 °C 350 °C 450 °C

|

|

Résistance à la compression (MPa)

|

|

0

|

1

|

1

|

1

|

|

4

|

1,7

|

1,59

|

3

|

|

6

|

1,9

|

2

|

3,18

|

|

8

|

3,82

|

2

|

4,14

|

|

10

|

4,93

|

4,14

|

9,55

|

Tableau 18 : Pourcentage d'absorption d'eau

des géopolymères obtenus à base de PD

% de R 250 °C 350 °C 450 °C

Pourcentage d'absorption d'eau (%)

|

6

|

12,03

|

12,72

|

13,46

|

|

10

|

11,39

|

12,05

|

12,79

|

Tableau 19 : Masses volumiques apparentes

des géopolymères obtenus à base de PD

% de R 250 °C 350 °C 450 °C

Masse volumique apparente (g/cm3)

|

6

|

1,86

|

1,9

|

1,89

|

|

10

|

1,87

|

1,9

|

1,9

|

Tableau 20 : Résistances à la

compression des géopolymères obtenus à base de PD

% de R 250 °C 350 °C 450 °C

|

Résistance à la compression

|

(MPa)

|

|

2

|

0,1

|

0,1

|

0,5

|

|

6

|

1,9

|

1,9

|

2,38

|

|

10

|

13

|

13,8

|

13,88

|

Tableau 21 : Pourcentage d'absorption d'eau

des géopolymères obtenus à base de PD 700 °C

% de R 250 °C 350 °C 450 °C

Pourcentage d'absorption d'eau (%)

|

6

|

12,66

|

12,1

|

13,9

|

|

10

|

10,2

|

12

|

13,6

|

Tableau 22 : Masses volumiques apparentes

des géopolymères obtenus à base de PD 700°C

% de R 250 °C 350 °C 450 °C

Masse volumique apparente (g/cm3)

|

6

|

1,83

|

1,8

|

1,81

|

|

10

|

1,9

|

1,82

|

1,85

|

Tableau 23 : Résistances à la

compression des géopolymères obtenus à base de PD 700

°C

% de R 250 °C 350 °C 450 °C

|

Résistance à la compression

|

(MPa)

|

|

2

|

1,9

|

1,9

|

1,9

|

|

6

|

10,3

|

11,9

|

12

|

|

10

|

21,8

|

21,9

|

29,7

|

|

|