|

p

UNIVERSITÉ DE YAOUNDÉ

I

THE UNIVERSITY OF YAOUNDE I

REPUBLIQUE DU CAMEROUN

REPUBLIC OF

CAMEROON

Paix - Travail - Patrie

Peace - Work -

Fatherland

FACULTÉ DES SCIENCES

FACULTY OF

SCIENCE

DÉPARTEMENT DE

CHIMIE

INORGANIQUE

DEPARTMENT OF INORGANIC

CHEMISTRY

CON TRIBUTION A LA DIMINUTION DES

CASSES DANS LA PRODUCTION DES

BRIQUES DE TERRE CUITE A LA

PROMOBAT

MÉMOIRE

Présenté et soutenu en

vue de l'obtention du

Diplôme d'Études Supérieures

Spécialisées (D.E.S.S.) en Chimie Industrielle

Option : Céramique et Verre

Par

LEMOUGNA NINLA Patrick

Licencié en

Chimie

Mat : 01U481

Sous

la direction de :

Antoine

ELIMBI

Chargé de Cours

la supervision de :

Daniel

NJOPWOUO

Professeur

l'encadrement professionnel de :

Elie

NDOUM

Chef de production

Année académique 2002-2003

TABLE DES MATIERES

DEDICACES iii

REMERCIEMENTS iv

LISTES DES FIGURES vi

LISTE DES TABLEAUX vii

RESUME viii

ABSTRACT ix

INTRODUCTION ..1

CHAPITRE I : PRESENTATION DE LA SOCIETE DE PROMOTION DE

BATIMENTS EN TERRE CUITE (PROMOBAT) 3

I-1- PARTENAIRES ET ACTIVITÉS 4

I-2 : LOCALISATION 4

I-3 : PROTOCOLE DE PRODUCTION 4

1-3-1 Organigramme 4

1-3-2 Matiere premiere et mise en forme du produit cru 5

1-3-3 Le sechage 5

1-3-4 : Les fours et l'enfournement 5

1-3- 5 : La cuisson 6

1-3-6 : Le defournement 6

CHAPITRE II : GENERALITES SUR LA TECHNOLOGIE DE

FABRICATION DES PRODUITS DE TERRE CUITE 7

II-1 : MATIÈRES PREMIÈRES ET PARAMÈTRES DE

FAÇONNAGE 8

11-1-1 : Matieres premieres 8

11-1-2 : Granulometrie et composition mineralogique 8

11-1-3 : 1nfluence de la temperature d'eau de faconnage 10

11-1-4 : 1nfluence du pH 10

11-1-5 : 1nfluence du faconnage sous vide 11

II-2 : LE SÉCHAGE 11

11-2-1 : La liaison argile -- eau 12

11-2-2 : Mecanisme du sechage 13

11-2-3 : le sechage naturel 13

11-2-4 : Le sechage artificiel 13

11-2- 5 : Moyens pratiques pour accelerer la vitesse de sechage

14

II-3 : LA CUISSON 14

11-3-1 Le processus de transformation thermique d'une argile

14

11- 3-2 Vitesse de cuisson -- Economie d'energie 16

CHAPITRE III : MATERIAUX ET METHODES EXPERIMENTALES

17

III-1 : LES MATÉRIAUX 18

111-1-1 : Les materiaux argileux 18

III-1-1-1 : L'argile fusible d'Etoa 18

i

III-1-1-2 : L'argile sableuse de Nkolbisson 18

III-1-2 : Le sable fin de riviere 18

III-2 : LES MÉTHODES EXPÉRIMENTALES 19

III-2-1 : Caracterisation des materiaux argileux 19

III-2-1-1 : Analyse granulométrique par tamisage humide

19

III-2-1-2 : Analyse granulométrique par

sédimentométrie 19

III-2-1-3 : La plasticité 21

III-2-1-4 : Mesure du pH 22

III-2-2 : Formulations elaborees 22

III-2-3 : Fagonnage des eprouvettes 23

III-2-4 : Le sechage 23

III-2-4-1 : Le séchage naturel 24

III-2-4-2 : Le séchage à l'étuve 24

III-2- 5 : Cuisson des produits 24

III.2.6- Proprietes physiques des produits 24

III-2-7 : Dispositif utilise pour mesurer les temperatures a

PROMOBAT 26

CHAPITRE IV : RESULTATS, INTERPRETATIONS ET SUGGESTIONS

27

IV.1- CARACTÉRISATION DES MATIÈRES

PREMIÈRES 28

IV.1.1- Analyse granulométrique 28

IV-1-2 La plasticité 30

IV.1.3- Le pH 31

IV.2- LE SÉCHAGE 31

IV.3- PROPRIÉTÉS PHYSIQUES ET MÉCANIQUES

DES PRODUITS DE

CUISSON 36

IV.3.1- La couleur 36

IV.3.2- Le retrait lineaire (Rc) 37

IV.3.3- La perte au feu (PF) 39

IV.3.4- Le pourcentage d'absorption d'eau 40

IV-3- 5 : La masse volumique apparente 42

IV.3.6- La resistance a la flexion (S) 43

IV-4 : PROGRAMME THERMIQUE UTILISE A PROMOBAT 45

IV.5- SUGGESTIONS 46

CONCLUSION 48

REFERENCES 50

ANNEXES 53

ii

DEDICACES

Jcents dcentsdicents ccents n-2moir

fl mon p0, Mr bemoueNiti Pascal,

iii

Ma mO, mmo bemoueNiti ncentscents

MVECIelsOUNG bouisft,

en tOnoignag dcents toutcents mon off~etio

n,* ous suis tr0

meonnaissant pour W saerifies qn ous a a eonnntis

pour

moi.

REMERCIEMENTS

Ce travail est le fruit d'une collaboration fructueuse entre

les hommes. Je remercie le tout puissant, le très miséricordieux

de sa grâce, sa protection sans lesquelles je n'aurais jamais pu

réaliser ce travail. Nous remercions aussi tous ceux qui de près

ou de loin y ont contribué. Il s'agit notamment de :

- Dr Antoine ELIMBI, chargé de cours, pour sa

disponibilité, ses conseils ; ma profonde gratitude lui est acquise pour

avoir dirigé ce travail ;

- Pr Daniel NJOPWOUO, chef du département de chimie

inorganique et responsable de la filière chimie industrielle, toujours

présent comme un père pour ses conseils, ses multiples

encouragements durant notre formation et pour avoir supervisé ce

travail;

- Pr GILLES LECOMTE, Pr ABELARD, Pr GAILLARD, Pr JAWORSKI,

tous enseignants à l'École Nationale de Céramique

Industrielle de Limoge (France), pour leurs conseils et la formation qu'ils

nous ont donnée ;

- Dr UPHIE CHINDJE MELO, Directeur de la MIPROMALO, pour tout

l'aide et la participation de la MIPROMALO à la formation des

étudiants de la filière chimie industrielle option

Céramique et Verre ;

- Dr LIBOUM, coordinateur de la filière chimie

industrielle, pour ses conseils, sa disponibilité et ses encouragements

;

- Tous les enseignants de la filière chimie industrielle,

pour la formation qu'ils nous ont donnée.

Nos remerciements vont également à :

- Mr Elie NDOUM, chef de production à PROMOBAT, pour ses

conseils, sa disponibilité et pour m'avoir encadré en

industrie;

- Dr STAN BELL, Directeur Général de PROMOBAT, pour

nous avoir accueilli dans son entreprise ;

- Mr ISAÏ, chef de production adjoint à PROMOBAT,

pour ses conseils ;

- Mlle Yvette MAKON, secrétaire à PROMOBAT pour

l'aide à la finalisation de ce manuscrit ;

- Tout le personnel de PROMOBAT, pour leur

disponibilité.

Nos remerciements vont enfin à :

iv

- Mr KAMSEU, Mr BILONG, Mr LOWE, tous en service à la

MIPROMALO, pour leur aide et leurs conseils ;

- Mr NGNITEDEM Paul, en service au laboratoire de

géotechnique et matériaux de l'École Nationale

Supérieure Polytechnique, pour sa disponibilité ;

- Mr FOTIO et Mr NJOYA, étudiants en thèse, pour

leur aide et leurs conseils ;

- Mes camarades de promotion ( NGANTU Victor, FEUZING Henri,

SIEWE Alain, ESSOME Alain et PONKAM Bertille), pour leur soutient moral ;

- Mes frères et amis ( GUEMETA Jean Bernard, TCHIFFO

Stéphane, HAROUNA MASSAï, BODJOLBO Roger, GAYE Samuel, LOMPA

Dieudonné, TUEM Bénédicte, SOHOUNG Yolande et DJIEUTEDJEU

Honoré ), pour leur soutien moral ;

v

Toute ma famille, les membres du jury, pour leur contribution

à l'amélioration de ce travail.

LISTES DES FIGURES

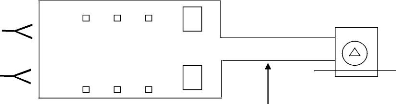

Figure 1 : Organigramme de production à

PROMOBAT 4

Figure 2 : Schéma d'un four à

PROMOBAT ...5

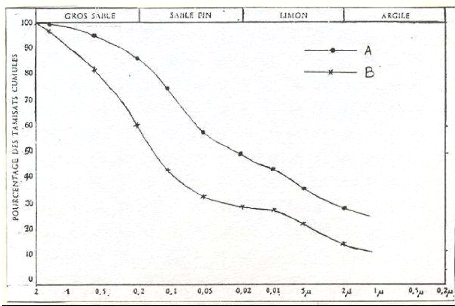

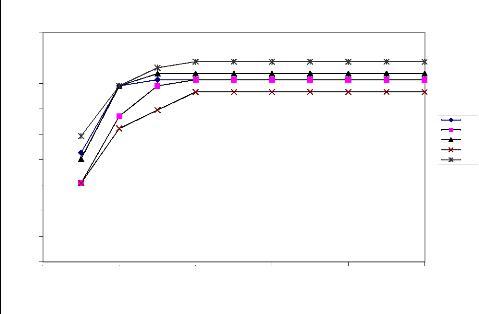

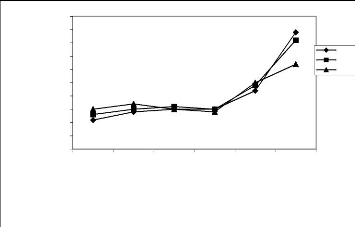

Figure 3 : Courbe de répartition

granulométrique des matériaux AE et AN...30

Figure

4a : Perte de masse des éprouvettes de matériau en

fonction du temps

(séchage naturel) 34

Figure 4b :

Retrait linéaire de séchage des éprouvettes de

matériau en fonction

du temps (séchage naturel ) 34

Figure

5a : Perte de masse des éprouvettes de matériau en

fonction du temps

(séchage à l'étuve) ..35

Figure

5b : Retrait linéaire de séchage des éprouvettes

de matériau en fonction

du temps (séchage à l'étuve )

.35

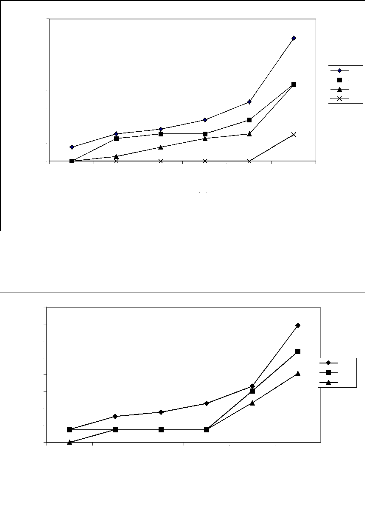

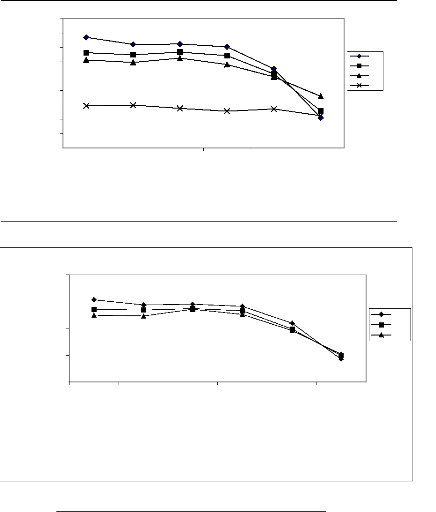

Figure 6a : Retrait linéaire de cuisson des

céramiques de coupures AE-AN en

fonction de la température .38

Figure

6b : Retrait linéaire de cuisson des céramiques de

mélange AE-SF en

fonction de la température .....38

Figure

7a : Perte au feu des céramiques de coupures AE-AN en fonction

de la

température .39

Figure 7b : Perte au

feu des céramiques de mélange AE-SF en fonction de la

température .40

Figure 8a :

Pourcentage d'absorption d'eau des céramiques de coupures AE-AN

en fonction de la température .42

Figure

8b: Pourcentage d'absorption d'eau des céramiques de

mélange AE-SF

en fonction de la température 42

Figure

9a : Masse volumique apparente des céramiques de coupures AE-AN

en

fonction de la température .42

Figure

9b : Masse volumique apparente des céramiques de mélange

AE-SF en

fonction de la température .43

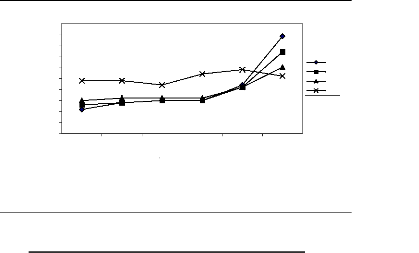

Figure

10a : Résistance à la flexion des céramiques de

coupures AE-AN en

fonction de la température .44

Figure

10b : Résistance à la flexion des céramiques de

mélange AE-SF en

fonction de la température .44

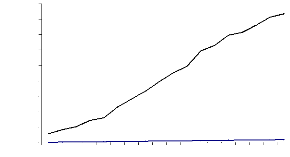

Figure

11 : Variations de la température en fonction du temps de

chauffe à

PROMOBAT ..45

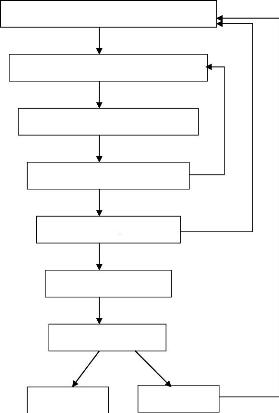

Figure 12 : Organigramme de production

proposé à PROMOBAT 46

vi

LISTE DES TABLEAUX

Tableau I: Différentes fractions

granulométriques dans une terre pour brique de terre cuite ... .9

Tableau II : Tamisage humide de AE et de AN .

28

Tableau III: Sédimentométrie de AN

.29

Tableau IV: Sédimentométrie de AE

29

Tableau V: Résultats du test de

plasticité des matériaux AE et AN comparés à ceux

des terres argileuses pour brique de référence . 30

Tableau VI: Résultats sur le

séchage naturel ...33

Tableau VII : Résultats sur le

séchage isotherme à l'étuve ..33

Tableau VIII : Coloration des produits de

cuisson en fonction de la température .36

Tableau IX : Retrait linéaire de cuisson

(en %) des produits en fonction de la température .

.37

Tableau X: Perte au feu (en % ) des produits de cuisson

en fonction de la température ...40

Tableau XI : Pourcentage d'absorption d'eau des

produits de cuisson en fonction de la température .42

Tableau XII : Masses volumiques apparentes (en

g/cm3 ) des produits de cuisson en fonction de la température

42

Tableau XIII : Résistance à la

flexion (en Mpa ) des produits de cuisson en fonction de la température

.44

Tableau XIV: Résultats des mesures de

température effectuées à PROMOBAT ..45

vii

RESUME

Le but de ce travail est de contribuer à la diminution

des casses dans la production des briques de terre cuite à la

Société de Promotion de Bâtiments en Terre Cuite

(PROMOBAT). Après une descente dans cette société et une

analyse des faits, nous avons cerné les principales causes des casses

(préparation inadéquate de la matière première,

enfournement des produits humides, manque de programme de cuisson...) et avons

suggéré des solutions pour pallier ces dernières. Dans le

souci d'améliorer l'aptitude au séchage du matériau

argileux utilisé à PROMOBAT (argile AE), nous avons

envisagé des ajouts de dégraissant (matériaux argileux

(AN) d'une part et sable quartzeux (SF) d'autre part). Une étude

préliminaire (analyses granulométrique et plasticité) a

montré que les matériaux AE et AN contiennent 25 et 12% de

fraction argileuse respectivement.

Six formulations ont été étudiées

: E0, E20 et E30 obtenus par ajout de 0, 20 et 30% de AN dans AE respectivement

, AS9 et AS15 obtenus par ajout de 9 et 15% de sable dans AE respectivement et

En, constitué de 100% de AN. Ces formulations ont

été traitées thermiquement entre 850 et 1100°C au

four électrique pendant des intervalles réguliers de 50°C et

un palier de 2h pour chaque température. Les propriétés

céramiques suivantes ont été déterminées:

retrait linéaire de cuisson, perte au feu, masse volumique apparente,

pourcentage d'absorption d'eau et résistance à la flexion.

Les résultats obtenus montrent que :

- le retrait linéaire, la perte au feu, la masse volumique

apparente et la

résistance à la flexion augmente avec

l'élévation de la température, tandis que le pourcentage

d'absorption d'eau diminue ;

- les ajouts de dégraissant améliorent l'aptitude

au séchage de AE, mais

diminuent ses propriétés mécaniques à

la cuisson.

Mots clés : Brique de terre cuite,

casses, séchage, matériaux argileux, température,

propriétés

céramiques, cuisson.

viii

ABSTRACT

The aim of this work is to contribute to the reduction of

breakages in the production of fired earth bricks at PROMOBAT

(Société de Promotion des Bâtiments en Terre cuite ). After

an analysis of the situation at the site, we came out with the principal causes

of breakages and suggestions have been made to remedy the situation. In order

to ameliorate the aptitude to drying of clayey material used at PROMOBAT (clay

AE), we envisaged the addition of degreasing materials (clayey material AN of

one part and quartzeous sand (SF) on the other). A preliminary study (particle

size distribution analysis and plasticity) revealed that materials AE and AN

contain 25 and 12% of clay fraction respectively.

Six formulations were studied: E0, E20, and E30 obtained by

addition of 0, 20 and 30% of AN in AE respectively, AS9 and AS15 obtained by

addition of 9 and 15% of sand in AE respectively and En, constituted

of 100% AN. The formulations were thermally treated between 850 and 1100°C

in an electric kiln at a regular interval of 50°C and a soak of 2 hours

for each temperature. The following ceramic properties have been determined:

linear shrinkage, loss on ignition, bulk density, percentage of water

absorption, and mechanical resistance to bending.

The results show that:

the linear shrinkage, loss on ignition, bulk density and

mechanical resistance to bending increases with increase in temperature while

the percentage of water absorption decreases;

the addition of degreasing material ameliorates the aptitude

to drying of AE, but decreases the mechanical properties at firing.

Key words: Fired earth bricks, breakages,

drying, clayey materials, temperature, ceramic

properties, firing.

ix

INTRODUCTION

Dans le passé, la notion de céramique faisait

allusion aux terres cuites et aux poteries, la matière première

étant alors l'argile [1]. L'argile a la propriété de

retenir l'eau entre ses feuillets et d'augmenter de volume. Ce matériau

a aussi le pouvoir d'être façonné, de subir des retraits,

de durcir après séchage et de se consolider grâce à

une cuisson qui permet la formation d'une phase vitreuse plus ou moins

importante.

La découverte de cette dernière

propriété ( consolidation de l'argile par le feu ) est l'une des

premières inventions essentielles de l'homme [2]. Pendant la

préhistoire, la vie de l'homme s'est trouvée extraordinairement

enrichie par la fabrication des récipients en argile cuite pour

conserver les grains, transporter l'eau, faire cuire et conserver la

nourriture. Il en est de même des objets en argile cuite pour des usages

purement esthétiques [2,1].

Cette conception de la céramique a beaucoup

changé avec l'évolution de la technologie. D'après Kingery

et al dans [3], la céramique se situe dans la production d'objets

formés de solides dont les constituants essentiels sont des

matériaux inorganiques et non métalliques. Cette

définition inclut non seulement les poteries, les porcelaines, les

matériaux réfractaires, les abrasifs, les émaux sur

tôles, les ciments, les verres, etc. Les produits céramiques sont

donc des matériaux complexes dont les propriétés

résultent des transformations physico-chimiques que subissent les

matières premières inorganiques (argiles, calcaires,

feldspaths...) pendant la cuisson [2,3].

Pour ce qui est des produits céramiques utilisés

dans le bâtiment, il s'agit de rechercher des propriétés

telles que la résistance à la compression, à l'usure,

l'esthétique architectural, la résistance aux agents chimiques et

aux sollicitations physiques, en plus des propriétés qui assurent

aux maisons le climat d'habitation recherché [4].

Seulement, au Cameroun, les jeunes entreprises qui se lancent

dans la fabrication des produits céramiques se heurtent aux

problèmes technologiques (équipements insuffisants, pas de

maîtrise des procédés de fabrication...), ce qui non

seulement affecte la qualité des produits, mais élève

aussi le coût de production. La maîtrise de ces

procédés constitue à l'heure actuelle un des axes

prioritaires de recherche dans plusieurs laboratoires dont celui de

physico-chimie des matériaux minéraux de la Faculté des

Sciences de l'Université de Yaoundé I.

L'objet de cette étude est non seulement de palier aux

casses constatées dans la production des briques de terre à la

Société de Promotion des Bâtiments en Terre cuite

1

(PROMOBAT ), mais aussi de contribuer à la formulation des

produits de qualité dans la dite société à travers

le partenariat Université-Industrie.

Notre étude porte sur quatre chapitres :

- le chapitre I présente la Société de

Promotion des Bâtiments en Terre cuite (PROMOBAT) et son produit ;

- le chapitre II concerne les généralités

sur les paramètres et étapes importantes du processus de

fabrication ainsi que leur influence sur l'apparition des craquelures et les

casses des produits de terre cuite ;

- quelques caractéristiques sur les matériaux

étudiés ainsi que les méthodes expérimentales

utilisées en constituent le chapitre III ;

- dans le quatrième chapitre, nous présenterons les

résultats obtenus et proposerons une interprétation.

2

CHAPITRE I :

PRESENTATION DE LA SOCIETE DE PROMOTION DE

BATIMENTS EN TERRE CUITE (PROMOBAT)

3

I-1- PARTENAIRES ET ACTIVITÉS

La société de promotion des bâtiments en

brique de terre cuite (PROMOBAT) est une filiale du groupe GERTAU (Groupement

d'Étude et de Recherche pour les Travaux en Aménagement Urbain).

Cette société est née de la volonté de rendre le

logement accessible au plus grand nombre de camerounais à revenus

divers, et de promouvoir l'utilisation des matériaux locaux dans la

construction.

Créée en 1995, PROMOBAT est une SARL au capital

de 6 millions de Francs CFA, repartis entre le Groupe GERTAU

représenté par Maurice TEGUEL (65% du capital), la

société Terres cuites de Rougeoles en France

représenté par Claude RIVIERE (25% du capital) et par le

Général MPAY Philippe (10% du capital).

A ce jour, PROMOBAT produit essentiellement les briques de

terre cuite (briquettes, briques creuses, blocs perforés ...) qui ont

des formes et des dimensions variées selon le type de filière de

production.

I-2 : LOCALISATION

La Société de Promotion de Bâtiments en

Brique de Terre cuite est située dans l'arrondissement de Yaoundé

III (quartier Mvan), une parmi les zones industrielles de la capitale politique

du Cameroun.

I-3 : PROTOCOLE DE PRODUCTION 1-3-1

Organigramme

Argile d'Etoa (brut de carrière)

Mélangeur - Mouilleur

Chambre à vide

Extrudeuse

séchage

Cuisson

Sortie four et tris

Expédition

Figure 1 : Organigramme de production à

PROMOBAT

4

1-3-2 Matiere premiere et mise en forme du produit

cru

La matière première utilisée à

PROMOBAT est l'argile fusible d'Etoa. C'est un matériau plastique, de

couleur brune et à bariolage gris. Dans le processus de fabrication,

cette argile est utilisée sans ajout d'autres matériaux

d'addition et le façonnage est fait par extrusion.

1-3-3 Le sechage

Le séchage est naturel (air atmosphérique ),

mais un séchoir électrique est actuellement en cours

d'expérimentation. L'espace de séchage réduit ainsi que

les paramètres climatiques difficiles à maîtriser rendent

cette opération délicate. Les produits séchés

présentent régulièrement les fentes et des craquelures qui

peuvent être attribuées soit à un séchage

inapproprié, soit à une préparation inadéquate de

la matière première.

1-3-4 : Les fours et I'enfournement

PROMOBAT dispose de deux fours artisanaux à

voûtes cintrées de capacité 20 m3 chacun. Les

fours sont encastrés dans du béton afin de minimiser les effets

néfastes de la pression au cours de la cuisson. De la pouzzolane sous

forme d'agrégats est déversée sur les voûtes, ce qui

limite les pertes de chaleur et permet ainsi aux ouvriers d'introduire

aisément du bois à travers les regards pendant la cuisson.

L'enfournement est manuel et parfois les produits sont enfournés

à l'état humide.

Canal pour fumées

Zone d'alimentation du bois

Zone de disposition des briques

|

|

Regard

Cheminée

Brûleur électromécanique pour combustible

liquide

|

|

|

|

Aspirateur / Ventilateur

5

Figure 2: Schéma d'un four à

PROMOBAT

1-3- 5 : La cuisson

Elle dure environ 48 heures (24h de préchauffe et 24 h

pour la cuisson proprement dite) et est réalisée sans programme

de montée en température définie. Les ouvriers qui cuisent

se servent de leur expérience et de leurs sens pour mener à bien

leurs tâches. Par ailleurs, le taux d'humidité varie

considérablement d'un enfournement à l'autre.

Ce manque de rigueur à la cuisson est malheureusement

source de fluctuations aussi bien au niveau de la qualité des produits

que du taux de casse sur cuit.

1-3-6 Le défournement

A la fin de la cuisson, le four reste fermé pendant 15

h environ et le défournement est effectué 24 h après. Les

produits défectueux sont mis de côté et les bons produits

rangés à l'air libre, prêts à être

expédiés.

6

CHAPITRE II :

GENERALITES SUR LA TECHNOLOGIE DE

FABRICATION

DES PRODUITS DE TERRE CUITE

7

II-1 : MATIÈRES PREMIÈRES ET

PARAMÈTRES DE FAÇONNAGE

11-1-1 : Matieres premieres

Les terres utilisées à la fabrication des

briques de terre cuite sont généralement constituées

d'argiles ayant des proportions variables de kaolinite, illite, chlorite,

quartz, matières organique, oxydes de fer et oxydes de calcium. Ces

matériaux présentent une tendance à la vitrification entre

900 et 1160 °C [2 ].A l'état naturel, ces terres sont grises,

verdâtres, rouges ou brunes, en fonction des oxydes qu'elles

contiennent.

11-1-2 : Granulométrie et composition

mineralogique

Les compositions minéralogiques et

granulométriques des matières premières sont des facteurs

déterminants dans le processus de fabrication [5,6]. Les

quantités d'eau de façonnage en dépendent, et donc aussi

les retraits. Le pourcentage de minéraux à trois couches est

particulièrement significatif, surtout celui de la montmorillonite [5].

En effet, la structure et la finesse des particules de ce minéral

confèrent au produit cru une forte rétention capillaire en

présence d'eau, ce qui rend difficile le séchage [5,6].

L'importance de la phase inerte (dégraissante)

généralement constituée de quartz, calcaire, reliquats de

roches primaires ou même de chamotte est considérable. En effet,

pour une même consistance du produit cru, si la teneur en eau

d'imbibition diminue, le retrait est faible. Toute fois, pour une même

perte en eau colloïdale (eau éliminée pendant le retrait),

le retrait peut varier selon la proportion et la granulométrie du

dégraissant. En effet, la diffusion est améliorée, car

pour un même poids de la phase argileuse, la phase inerte a une surface

spécifique beaucoup moins importante, tandis que les forces capillaires

ont tendance à redistribuer les particules argileuses autour des grains

inertes avec formation de plus gros pores [5]. Par ailleurs, les grains qui

constituent la phase inerte étant sans retrait, une certaine

hétérogénéité de la texture s'ajoute

à l'influence de la porosité spécifique [5]. En somme, la

migration capillaire qui se traduit par la plus ou moins grande facilité

à pouvoir sécher les produits de différentes formes et

dimensions apparaît comme une caractéristique

particulièrement significative. Les facteurs qui influent sur la

diffusion sont donc déterminants, compte tenu de leur tendance à

agir sur la formation des fissures au cours du séchage [5,6] .

En résumé, la matière première

utilisée pour la fabrication des briques de terre cuite doit contenir

les éléments suivants :

8

- une fraction d'argile suffisante pour assurer une bonne

plasticité nécessaire au façonnage. Cette fraction ne doit

pas dépasser une certaine limite, au risque de rendre la pâte trop

collante pour être façonner. D'autre part, une grande proportion

de particules fines augmente le retrait lors du séchage, ce qui est

souvent cause des fissures et des casses ;

- une quantité suffisante de matière non

réactive (dégraissant), pour atténuer les retraits ;

- des fondants tels que les oxydes ferreux et alcalins pour

faciliter la formation de la phase vitreuse ;

- pas d'impuretés ou d'inclusions susceptibles de rompre

la structure des briques au séchage ou à la cuisson.[6].

Les différentes fractions granulométriques de

particules dans les terres pour briques de terre cuite se répartissent

généralement selon les valeurs consignées dans le tableau

I.

Tableau I: Différentes fractions

granulométriques dans une terre pour brique de terre cuite

[6]

|

Fractions

|

|

Taille (mm)

|

|

-

Sable -

-

|

Grossier Moyen fm

|

2 - 0,6

0,6 - 0,2

0,2 -- 0,06

|

|

-

Limons -

-

|

Grossier Moyen

fin

|

0,06 - 0,02

0,02 - 0,006

0,006 -- 0,002

|

|

Argile

|

|

< 0,002

|

Dans la pratique, les terres pour briques de terre cuite

doivent contenir 10 à 50% de la fraction argileuse,

mélangée à un peu de limon et du sable. La présence

simultanée de sable, de limons, ainsi qu'une granulométrie

étalée a des effets bénéfiques [6].

9

II-1-3 : Influence de la temperature d'eau de

fagonnage

Une élévation de la température d'eau de

façonnage a une action positive [5,8]. En effet, au sein d'un corps

poreux, l'eau à tendance à migrer du côté chaud vers

le côté froid. Pour faciliter la diffusion dans le produit cru, il

faut agir sur le gradient de température. En effet, il faut compenser

l'eau évaporée à la surface par celle qui provient des

pores et qui migre sous l'effet des forces capillaires. Or, au début

d'un processus de séchage ordinaire, pour éviter de «

croûter» en surface, c'est au chauffage de la pièce à

sécher qu'il faut d'abord consacrer du temps. Tout le processus est

ralenti avec danger accru de fissuration, si la pâte est relativement

dense, la pièce massive, ou si son rapport volume-surface est

défavorable [5,6]. Au contraire, avec le préchauffage à la

vapeur, dès la sortie de filière, le gradient thermique ne

s'oppose plus à la migration capillaire, puisque le coeur de la

pièce peut être plus chaud que la surface d'évaporation

[5].

II-1-4 : Influence du pH

Le façonnement et d'autres propriétés

(résistance mécanique et couleur ) des argiles employées

à la fabrication des briques de terre cuite et des tuiles peuvent

être améliorées en ajustant la valeur de leur pH dans des

limites déterminées et assez étroites avant leur

traitement [7].

Pour obtenir une brique ou une tuile possédant un

tesson homogène, compact et imperméable, il est nécessaire

que dans le mélange des matières premières, les petits

grumeaux cohérents et agglomérés soient

complètement désagrégés. D'autre part, les

particules élémentaires doivent être finement

réparties dans la masse afin que la pâte soit travaillée

à fond et prenne une texture parfaitement homogène. Dans le cas

d'une argile riche en chaux, il est difficile d'obtenir cette fine dispersion

si la quantité de matière à mélanger est

importante. Les essais de laboratoire et le travail en usine montrent qu'en

maintenant le pH entre certaines valeurs, un maximum favorable du comportement

des argiles au filage peut être obtenu [7]. Pour ajuster le pH, on peut

recourir aux carbonates ou aux hydroxydes de sodium, de potassium ou

d'ammonium. La quantité de produit à ajouter correspond à

la neutralisation de l'acide argilique. Au delà de cette

quantité, l'excès de carbonate soluble dans l'eau, provoque une

granulation indésirable [7]. Des essais montrent que le traitement qui

assure d'une façon générale, de meilleurs résultats

est celui pour lequel le pH des argiles acides est ramené entre 6 et 8,5

et celui des argiles neutres ou basiques entre 7,3 et 10,5 [7]. Toutefois, ce

résultat ne doit pas être interprété ipso facto

comme la plus grande amélioration, mais seulement comme un fait.

L'intérêt d'ajouts de carbonate de sodium réside au prix de

revient peu élevé d'une telle opération : En effet, au

Cameroun le prix du kilogramme de Na2C03 est sensiblement 1500Fcfa. Un ajout de

0,5% de ce produit par

10

rapport au poids sec de terre conduit à une

dépense de 7500F cfa à la tonne, ce qui est minime compte tenu

des résultats qu'on peut en attendre. La solubilité du carbonate

étant de 150g au litre environ, son ajout à la terre ne

présente aucune difficulté : Il réagira mieux et son

action sera plus efficace que s'il est ajouté sec à la terre

[7].Les améliorations obtenues par cet ajustement du pH peuvent se

résumer ainsi :

- l'argile est plus plastique : Il suffit d'une faible pression

pour assurer son écoulement à travers une filière ;

- la quantité d'eau de façonnage se trouve

diminuée et la texture physique du produit filé est

améliorée ;

- le feuilletage disparaît, la surface est lisse et il

apparaît moins de fentes et de défauts d'arêtes ;

- un bon ajustage du PH permet l'étirage de

produits creux sans arrachement de cloisons avec des argiles brutes impropres

à ce mode de fabrication ;

- pour certaines argiles, le séchage est facilité,

mais pour d'autres au contraire, ceci peut paraître plus délicat

;

- la température de cuisson peut être

abaissée, car le tesson est plus compact, de porosité plus faible

et de résistance à la compression et à la flexion plus

élevée ;

- la couleur est généralement

améliorée et il est possible d'obtenir des produits rouges avec

des argiles calcaires cuisant jaune clair [7].

11-1-5 : Influence du fagonnage sous vide

L'air existant dans le système poreux des pièces

céramiques humides peut fortement entraver le séchage. En effet,

il provoque localement la rupture des courants capillaires. En outre, l'air

emprisonné se dilate au chauffage dans le séchoir et peut

même entraîner la rupture des pièces, raison pour laquelle

le façonnage sous vide est avantageux [8].

II-2 : LE SÉCHAGE

Le séchage consiste à l'élimination de l'eau

contenue dans les produits façonnés ou dans les matières

premières [6,8].Cette extraction peut se faire de deux façons

:

1) Le séchage mécanique: l'élimination

d'eau est effectuée à l'aide de forces purement mécaniques

(centrifugation, pressage, application d'un vide, traitement par secousses

etc).

2) Le séchage thermique. Dans ce cas, deux processus

successifs apparaissent :

- l'eau liquide est transformée en vapeur grâce

à l'apport de chaleur ;

11

- la vapeur d'eau formée est évacuée.

Pour sécher des matières premières ou

produits céramiques façonnés, le séchage thermique

est presque toujours utilisé [8].

11-2-1 : La liaison argile -- eau

Le mode de liaison d'eau d'humidité dans les argiles

peut être de différentes natures. En considérant que cette

eau s'échappe du produit par suite de la destruction de la liaison

argile-eau, et que celle - ci consomme de l'énergie, il semble plus

logique de ne se baser que sur l'énergie de liaison du produit à

sécher pour comparer les différents types d'eau.

On peut ainsi distinguer :

a) la liaison physique,

b) la liaison physico - chimique,

c) la liaison chimique.

Dans le cas du séchage thermique, l'eau liée

chimiquement (eau de cristallisation) subsiste dans les produits, et ne sera

donc pas abordée ici.

L'absorption de liquide par un gel est

généralement accompagnée d'un gonflement. Pour cette

raison, l'eau liée est appelée eau de gonflement ( l'eau de

gonflement dans les minéraux tels que ceux de la montmorillonite,

appartient également à cette catégorie)[8]. Ainsi,

abstraction faite à celle liée chimiquement, l'eau de gonflement

est la plus difficile à éliminer.

L'eau liée physiquement apparaît essentiellement

sous deux formes : l'eau capillaire et l'eau superficielle. L'eau capillaire

présente la liaison la moins solide. Elle remplit les cavités et

canaux qui forment un système cohérent de capillaires entre les

particules d'argile. Cette eau est aussi appelée eau des pores.

L'eau superficielle entoure les particules solides comme une

enveloppe.

En résumé, il existe trois types essentiels d'eau :

l'eau des pores, l'eau des enveloppes et l'eau de gonflement [8].

Selon la nature de la matière première, la

proportion de ces types d'eau, rapportée à la totalité

d'eau existant dans une pâte, peut être différente. Il

ressort de ces constatations que la vitesse et la sensibilité au

séchage des pâtes dépendent dans une large mesure de la

nature de la matière première [5,8].

12

11-2-2 : Mecanisme du sechage

L'eau contenue dans les produits ne peut s'échapper

qu'à la surface de ce dernier ou plus précisément à

l'interface produit-air ambiant.

En s'évaporant, l'eau peut s'échapper par

diffusion dans l'air. Ce phénomène dépend de la

température, de l'humidité relative et de la pression de l'air.

Un air complètement saturé de vapeur n'absorbe plus d'eau

provenant du produit : Il n'y a pas de séchage.

Dès que le processus de séchage commence par la

migration de molécules d'eau en direction de l'air, il se forme un

gradient d'humidité entre la surface des pièces où

débute le séchage et l'intérieur encore

complètement humide. Le séchage débutant en surface

s'accompagne d'un retrait, caractérisé par le fait que les

capillaires de la surface, et au fur et à mesure que le séchage

progresse, ceux d'une couche superficielle plus épaisse

rétrécissent. Des études physico-chimiques montrent que le

rétrécissement des pores capillaires, loin de freiner le

mouvement d'eau de l'intérieur vers l'extérieur, favorise cette

migration conjointement avec le gradient d'humidité [8]. En effet,

lorsque deux capillaires de diamètres différents et remplis d'eau

se rejoignent, l'eau passe automatiquement du capillaire le plus gros vers le

petit. Ceci veut dire que l'eau migre de l'intérieur vers la surface de

la pièce d'où elle passe par diffusion dans l'air

atmosphérique [8].

11-2-3 : le sechage naturel

L'une des principales causes d'apparition des fissures ou de

l'existence des casses dans les briques est une grande vitesse de

séchage. Celle-ci est difficile à contrôler lorsque les

briques sont exposées dans l'air atmosphérique. Une grande

vitesse de séchage peut être due à l'action du soleil, ou

à une faible humidité relative de l'air. Celle- ci peut

être atténuée en protégeant les briques du contact

direct des rayons du soleil [6 ].

Néanmoins, le séchage naturel conserve un avantage

par rapport au séchage artificiel : l'économie

d'énergie.

11-2-4 : Le sechage artificiel

Ce type de séchage doit limiter les pertes de briques

dues aux fissurations et aux gauchissements. La vitesse avec laquelle l'eau

s'évapore à la surface de la brique ne doit pas être plus

grande que celle de diffusion à travers les fins pores de la brique.

Ainsi, il n'y a pas de raison d'accélérer le séchage

à la surface du matériau ou de chauffer ce dernier au-delà

d'une certaine température. En effet, des dispositions contraires

à ce qui précède causeront un retrait rapide de la surface

vers l'intérieur de la brique, avec apparition des fissures ou

simplement la présence des fentes [5,6,8].

13

Une fois que l'eau colloïdale est éliminée, la

vitesse de séchage peut être élevée pour

évacuer l'eau qui remplit les pores [5].

Un séchoir moderne, prototype de séchoir

artificiel, fonctionne sur des bases rationnelles. Dans ce cadre, le

système de régulation automatique trouve des applications

précieuses. Le contrôle de la régulation nécessite

les instruments et appareils ci-après :

1.Thermomètres et thermographes, pour mesurer et

enregistrer la température à divers emplacements du

séchoir.

2. Psychomètres et hypographes, pour mesurer et

enregistrer l'humidité relative d'air.

3. Balances et instruments de mesure des dimensions, pour

mesurer la progression du séchage et notamment déterminer le

retrait et la teneur en eau.

4. Anémomètres et tube de Pitot, pour mesurer la

quantité effective et le tirage d'air [8].

11-2- 5 : Moyens pratiques pour accelerer la vitesse de

sechage

Il est possible d'améliorer le séchage grâce

aux méthodes de préparation de la matière première.

En effet :

- elles créent un réseau complexe de pores qui

offre à l'eau un nombre élevé de voies pour quitter

l'intérieur des produits. De plus, si le mélange est

homogène, les conditions de séchage plus uniformes

s'établissent dans les pièces. Les différences de retrait

aux divers points des produits ne sont alors pas trop importantes et les fentes

de séchage peuvent être évitées.

- si le retrait au séchage est trop grand (> 7%), il

faut s'attendre à des dommages, même si la conduite du

séchoir est parfaite. Dans ce cas, le résultat peut être

amélioré par le dégraissage de la pâte. L'emploi de

dégraissants à faible porosité permet en outre de

réduire la teneur en eau de la pâte [4,8].

- le troisième moyen pour accélérer la

vitesse de séchage est la préparation à chaud. Grâce

au chauffage, l'eau est plus fluide et facile à être

expulsée. Une pâte préparée à chaud contient

moins d'eau et la quantité de cette dernière à

éliminer est faible [5,6].

II-3 : LA CUISSON

11-3-1 Le processus de transformation thermique d'une

argile

La cuisson est l'opération finale et décisive de

la fabrication des produits céramiques préalablement

façonnés. Pendant ce processus, il se développe un fluide

visqueux, qui au refroidissement conduit à la consolidation et à

la diminution de la porosité [9].

14

Quelque soit le système de chauffage utilisé, il

est recommandé que le début de cuisson commence par une faible

vitesse de montée en température (préchauffe),

jusqu'à ce que toute l'eau résiduelle de façonnage soit

éliminée. Dans le cas contraire, la formation de vapeur à

l'intérieur de la masse du produit pourrait la faire éclater

[2,6]. Dans les fours traditionnels à combustible, une fois que les

fumées ne contiennent plus de la vapeur d'eau, une montée en

température de 50°C par heure donne des résultats

satisfaisants [6]. Au cours de la cuisson d'une terre argileuse, les

importantes étapes de transformation sont :

* L'oxydation et la d6composition de certains mineraux

associ6s

A partir de 450°C et au-delà, certains

minéraux se décomposent. Les minéraux argileux perdent

leur eau de constitution et se déstructurent complètement. Pour

le cas de la kaolinite, la transformation en métakaolinite se fait

suivant la réaction :

Si2 O5 Al2 (OH)4 2 SiO2 , Al2 O3 + 2H2O

400 - 600°C

D'autre part, c'est le début de la décomposition

de certains minéraux comme le calcaire, la dolomite ... La

matière organique s'oxyde en formant du CO2 si le four est bien

aéré. Les gaz issus de ces réactions doivent être

évacués par un tirage suffisant, car trop de CO2 issu de la

combustion dans un four qui tire mal inhibe la pyrolyse des carbonates [10].

* La transformation allotropique du quartz

Toutes les argiles naturelles contiennent une quantité

appréciable de quartz [11]. Le réseau cristallin de ce

minéral dépend de la température à laquelle se

trouve le produit. A la température ambiante, le quartz est sous la

forme a . Lors de la montée en température, les cristaux

du minéral se redisposent dans un ordre peu différent. En effet,

à 573°C le quartz a passe sous la forme de quartz 5. Cette

transformation réversible s'accompagne d'un accroissement de volume

d'environ 2% [2,10]. Ce changement de volume, bien qu'assez faible doit

s'accomplir lentement pour éviter des dégâts

éventuels (fissures ou rupture des produits). La vitesse de chauffe

à ce niveau doit donc être assez lente. Les mêmes

précautions doivent être prises lors du refroidissement.

* La reorganisation de la metakaolinite et la

vitrification

Autour de 980°C, la métakaolinite est

transformée en spinelle alumineuse suivant la réaction [12 ] :

15

2(2SiO2, Al2O3) Si3 Al4O12 + SiO2

Métakaolinite Spinelle Silice

alumineuse amorphe

D' autre part, les impuretés fusibles commencent

à fondre et la masse vitreuse qui en résulte cimente les cristaux

de minéraux stables (mullite, cristobalite) en formation, ce qui diminue

grandement la porosité [2,9].

II- 3-2 Vitesse de cuisson -- Economie d'energie

Dans plusieurs types de fours artisanaux, la vitesse de

montée en température est assez lente. Cela peut être

dû au manque de contrôle précis de la température ou

à une capacité d'alimentation en énergie faible. Toute

fois, il est important de signaler que, les faibles vitesses de montée

en température engendrent beaucoup de pertes d'énergie,

malgré leur aspect sécurisant. Par contre, les vitesses plus

grandes font gagner en temps, en énergie et par conséquent,

baissent le coût de production si la cuisson est bien conduite (sans

casses dues aux variations dimensionnelles brutales).

La vitesse de montée en température optimale est

donc celle qui conduit à un temps de cuisson minimale avec le meilleur

rendement de brique de bonne qualité [6].

16

CHAPITRE III :

MATERIAUX ET METHODES EXPERIMENTALES

17

III-1 : LES MATÉRIAUX

III-1-1 : Les

matériaux argileux

Notre étude a porté sur le matériau d'Etoa (

utilisé à PROMOBAT) et l'argile sableuse de Nkolbisson,

matériau pouvant améliorer l'aptitude au séchage de la

première.

III-1-1-1 : L'argile fusible d'Etoa

Le gisement d'argile d'Etoa (AE), situé sur

l'interfluve des cours d'eau Mefou et Mfoundi et son affluent Ezala a fait

l'objet de recherche et d'étude des argiles alluviales par BRGM [13].

Les sondages effectués par NGON NGON [13] montrent que

la nature des alluvions dans cette région est très variée

d'un point à l'autre d'une même terrasse alluviale et suivant la

profondeur. Les résultats de ces travaux mettent en évidence

trois profils :

- un profil stérile, essentiellement constitué des

matériaux peu argileux ou argiles indésirables pour la

céramique ;

- un profil moyennement sableux, constitué d'argiles

sableuses et dont l'épaisseur est variable (0,8 à 1m) ;

- un profil argileux, constitué d'une couche

humifère argilo - organique, gris sombre de 40 cm d'épaisseur et

une couche argileuse d'épaisseur 3,5 m par endroit.

III-1-1-2 : L'argile sableuse de Nkolbisson

Le gisement est situé dans le flanc de la

rivière Amga, à environ 2 Km de l'usine SNEC de Nkolbisson. Les

populations de la région affirment que dans le passé, cette

argile était utilisée pour la production des objets de poterie

[14]. Selon les travaux de AMOUGOU,[14] les épaisseurs mises en

évidence varient entre 1,10 à 2,70 m. Cette argile est

très sableuse, de couleur variable et à granules

ferrugineuses.

III-1-2 : Le sable fin de rivière

Le sable utilisé est de couleur grise. Il provient de

la décomposition des roches granitiques et est souvent transporté

par la pluie et le vent pour s'accumuler au fond des cours d'eau.

18

III-2 : LES MÉTHODES EXPÉRIMENTALES

111-2-1 : Caractérisation des matériaux

argileux

Les matériaux argileux AE et AN ont fait l'objet d'une

caractérisation préliminaire : l'analyse granulométrique

(tamisage humide et sédimentométrie), et la détermination

des limites d'Atterberg.

III-2-1-1 : Analyse granulométrique par tamisage

humide

Elle consiste à séparer les différentes

fractions et à les évaluer en pourcentage pondéraux de

l'ensemble de l'échantillon [15].Chaque matériau argileux est

d'abord séché dans l'air atmosphérique, puis

étuvé à 105°C pendant 24h. Par la suite, 500g de

matériau sont pesés, trempés dans l'eau pendant 24h, puis

passés à travers une colonne de tamis : 2 et 1,6 mm, puis

500,400,200,125,et 100 um. Après plusieurs lavages, les tamis, contenant

les refus sont séchés à l'étuve pendant 24h

à 105°C. Les différentes fractions sont calculées par

pesée. Pour finir, la proportion de particules inférieures

à 100 um est retenue pour effectuer l'analyse granulométrique par

sédimentométrie.

III-2-1-2 : Analyse granulométrique par

sédimentométrie

Cette analyse permet de déterminer le pourcentage de

particules argileuses dans un matériau. Dans l'étude des sols, on

désigne par argile la fraction de matériau comprenant des

éléments de diamètres inférieurs à 2 um, et

séparés au cours de l'analyse mécanique [16].

a) Principe

Le principe de la sédimentométrie est

basé sur la loi de Stockes qui mesure la vitesse (v) de

décantation des particules sphériques dans un milieu visqueux

sous l'influence de la force de gravitation et de la résistance du

milieu [17,18]. Cette vitesse est donnée par la relation :

V =

d 2(ñ

s-ñL)

n

18

d = diamètre des particules(um),

Ps= masse volumique des particules (g/cm3),

PL= masse volumique du milieu visqueux (g/cm3), n =

viscosité (poise),

19

v = vitesse (m/s).

Si pendant un temps t(seconde) les particules ont

sédimenté d'une hauteur Ht(cm), la vitesse de ce mouvement est

égale à Ht/t

b) Mode opératoire

20,0g de matériau sec sont pesés et introduits

dans une éprouvette A. Par la suite, 30cm3 de solution

d'hexamétaphosphate de sodium à 5% et 200 cm3 d'eau

déminéralisée sont ajoutés, puis le tout est

agité manuellement. Après un repos de 24 h, on agite à

nouveau pendant 10 minutes et le volume de la solution de l'éprouvette A

est complété à 1000 cm3 avec l'eau

déminéralisée. De la même manière, on

prépare une autre solution dans l'éprouvette B : 30

cm3 de solution d'hexamétaphosphate de sodium à 5%,

complété à 1000 cm3 avec l'eau

déminéralisée. Les éprouvettes A et B sont

placées dans un bain d'eau froide afin d'uniformiser la

température. Le densimètre est d'abord introduit dans

l'éprouvette B, et, concomitamment on agite vigoureusement la solution

de l'éprouvette A. Aux différents instants, après avoir

effectué la lecture de B, le densimètre est enlevé et

introduit doucement dans l'éprouvette A et la lecture est à

nouveau effectuée. A chaque lecture du densimètre, la

température est aussi mesurée dans le bain d'eau froide.

c) Calculs

· Calcul des

diamètres équivalents (dy)

La loi de Stockes étant établie pour les grains

sphériques, le résultat de la mesure ne peut correspondre qu'aux

diamètres équivalents. En prenant le temps en minutes, dy en

micromètre et ñs en g/cm3, nous avons :

2

) dy

d'où dy=

108

3 . 1 0 7nHt

g( ñ s -1)t

H t = g(

ñs -1

60 t 18nx

La masse volumique du matériau n'étant pas connue,

nous avons pris ñs = 2,65 g/cm3 qui est celle du quartz [

17,18].

A 25°C n = 0,0090 poises g=981 cm/s2

H t = H 0 - D(A +

Cm)-1 ,C

L e

H0 = distance du centre de gravité du volume du bulbe du

densimètre à la division 1000 ;

20

D = longueur d'une division,

Cm = hauteur du ménisque en fraction de

division, mesurée sur l'éprouvette due à l'introduction du

densimètre.

· Calcul des pourcentages cumulés (Y%)

A l'instant t(min) et à la profondeur Ht(cm), on ne

trouve que des particules de dimensions inférieures ou égales

à dy. Le pourcentage de ces particules s'obtient suivant la formule

0 _Vñs × R

0-- -1 1 0

Pñs

Y

R = lecture de A -lecture de B (en nombre de divisions),

V = volume de la suspension (cm3),

P = masse sèche des grains contenus dans la suspension

(g).

La lecture dans A ou B est effectuée après 0.5,

2,5,10,30 minutes et 1,2,3,5, 24 heures.

III-2-1-3 : La plasticité

a) La limite de liquidité

La limite de liquidité est la teneur en eau qui

correspond à la fermeture de la rainure sur un centimètre de

longueur après environ vingt cinq chocs (appareil de Casagrande). Le

matériau argileux est au préalable lavé au tamis de maille

de 400um puis conservé pendant 24 heures dans l'eau. Après

décantation, il est répandu sur une plaque de plâtre pour

séchage et homogénéisation avant d'être placé

dans l'appareil de Casagrande où une rainure est creusée dans la

coupelle comportant l'échantillon. La manivelle est tournée

à une vitesse de 2 chocs par seconde jusqu'à ce que la rainure se

ferme sur un centimètre.

Des essais successifs sont effectués en laissant

évaporer l'eau progressivement. Le procédé est tel que le

nombre de chocs soit compris entre 15et 35 pendant cinq essais. La limite de

liquidité est donnée par la formule :

|

W

L

|

Ph - Ps

|

× 100

|

|

Ps -Tare

|

Ph = poids total humide, Ps = poids total sec.

21

b) La limite de plasticité

La pâte argileuse du dernier essai de la limite de

liquidité est utilisée pour déterminer la limite de

plasticité : après un léger séchage, on forme une

boule de 12 mm de diamètre environ que l'on utilise pour faire un

cylindre de 10 à 15cm environ avec 3mm de diamètre en roulant sur

une surface plane, sèche, propre et non absorbante. La limite de

plasticité est la teneur en eau du cylindre qui se brise lorsqu'on le

soulève de 1à 2cm. Elle est donnée par la formule :

|

W

P

|

=

|

Ph -Ps

|

×100

|

|

Ps -Tare

|

c) L'indice de plasticité

Elle est obtenue en faisant la différence entre la

limite de liquidité et celle de plasticité. L'indice de

plasticité indique l'intervalle dans lequel le matériau argileux

est façonnable. Sa formule est donnée par l'équation :

= w - W p L P

III-2-1-4 : Mesure du pH

Compte tenu de l'influence du pH sur l'aptitude au filage des

pâtes nous avons jugé intéressant de mesurer le pH d'une

solution saturée en argile AE.

Après avoir étalonné le pH-mètre

dans une solution étalon de pH = 6,86 , son électrode est

nettoyée et introduit dans un bêcher contenant 30ml d'eau

distillée placé sur un agitateur magnétique. La poudre

d'argile (diamètre inférieur à 400um) est par la suite

introduite dans le bêcher jusqu'à l'obtention d'une solution

saturée. La lecture du pH est effectuée une fois que l'on

n'observe plus des variations sur l'écran.

III-2-2 : Formulations élaborées

L'adjuvant minéral le plus fréquemment

utilisé dans la fabrication des briques de terre cuite est le sable

quartzeux. Il est utilisé comme dégraissant dans les argiles

plastiques dites grasses, de préférence à d'autres agents

dégraissants [19,20].

Compte tenu du fait que AE est assez grasse, (retrait sur sec

de 7%) ce matériau se trouve dans les limites maximales acceptables pour

les produits de terre cuite,[6,8]. Dans le

I

22

souci d'améliorer l'aptitude au séchage de cette

argile, nous avons effectué des ajouts de 0 , 20, 30 % d'argile AN d'une

part, et 9, 15% de sable quartzeux d'autre part.

111-2-3 : Fagonnage des eprouvettes

Les matériaux argileux (AE et AN) sont

prélevés, séchés, broyés dans un mortier en

porcelaine puis tamisés jusqu'à passage intégrale au tamis

d'ouverture de mailles 400um. Le sable (SF) est tamisé à 200um.

Pour la suite, les matériaux sont étuvés à

105°C pendant 24h et, conservés dans des sachets en plastique afin

d'éviter la fixation d'eau atmosphérique. Le façonnage des

produits de brique de terre cuite se fait généralement par

extrusion [21]. Mais, suite au manque d'extrudeuse, nous avons utilisé

les moyens compatibles avec les conditions expérimentales du

laboratoire. Les éprouvettes de formulation argile d'Etoa (AE)-argile de

Nkolbisson (AN), désignées E0, E20, E30, sont obtenues avec les

pourcentages d'argile AN ciaprès : 0, 20 et 30% .

Les éprouvettes de formulation argile d'Etoa-sable fin

(SF) dénommés AS9, AS15, sont obtenues avec les pourcentages de 9

et 15% de SF.

Pour une étude comparative, des éprouvettes (En )

ne contenant que l'argile de Nkolbisson (AN) étaient aussi

façonnées.

Pour l'étude du séchage, de la poudre de

matériau est humidifiée à 25% (eau

déminéralisée), et malaxée manuellement

jusqu'à l'obtention d'une pâte homogène. Le

façonnage a consisté à mettre la pâte plastique en

forme dans un moule en acier, puis à presser faiblement avec une presse

hydraulique. A la fin du pressage, il en ressort des éprouvettes

parallélépipédiques ( 7,9x3,9x1,8 cm ).

111-2-4 : Le sechage

L'étude du séchage a été

effectuée à l'aide des mesures des variations du retrait

linéaire de séchage et de la perte de masse des

éprouvettes de matériau en fonction du temps. Après le

façonnage d'une éprouvette de matériau, sa masse est prise

et une rainure de longueur déterminée est effectuée sur sa

surface

Soient L0 et M0 ,respectivement, la longueur et la masse de

l'éprouvette juste après façonnage, Lt et Mt , la longueur

et la masse de l'éprouvette après un temps t de séchage .

Le retrait linéaire de séchage à l'instant t est

donné par la relation :

R--

x100

L 0-Lt

23

L0

La perte de masse à l'instant t est donné par la

relation

ÄM= M 0- MT

x100

M0

III-2-4-1 : Le séchage naturel

Ce mode de séchage consiste à étaler les

éprouvettes de matériau sur un contre plaquet, dans l'air

atmosphérique du laboratoire, à la température de

26°C #177; 1°C. Pour chaque composition de formulation, trois

éprouvettes sont expérimentées et les mesures ( retrait

linéaire de séchage et perte de masse ) sont effectuées

toutes les 24h.

III-2-4-2 : Le séchage à

l'étuve

Parallèlement au séchage naturel, le

séchage iso thermique (50°C) à l'étuve a

été effectué pour les autres éprouvettes de

matériau. A cet effet, les mesures de variation de masse et de retrait

linéaire de séchage ont aussi été effectuées

toutes les 24h sur les éprouvettes de matériau. Toutefois, au

cours de cette étude, les éprouvettes façonnées

séjournent d'abord 24h dans l'air atmosphérique du laboratoire

(température de 26°C #177; 1°C) avant d'être

étuvées.

111-2- 5 : Cuisson des produits

Les produits sont cuits dans un four électrique de

marque FP34G et de capacité 0,02 m3.. C'est un four

programmable de température maximale 1280°C. La montée en

température est de 2°C /minute et le traitement a porté sur

la plage 850 -1100°C, avec un intervalle régulier de 50°C. La

durée du traitement à une température donnée est de

2 heures.

111.2.6- Propriétés physiques des

produits

Afin d'évaluer les performances des céramiques

des formulations élaborées, les propriétés

physiques suivantes ont été déterminées : la

couleur, le retrait linéaire de cuisson, le pourcentage d'eau

absorbée, la masse volumique apparente ainsi que la résistance

à la flexion.

a) La couleur

La couleur se définie comme l'impression que la

lumière diffusée par les corps produit sur l'oeil [22]. Pour

étudier la couleur des produits cuits, nous avons utilisé

l'appréciation visuelle.

24

b) Le retrait linéaire de cuisson

Le retrait linéaire de cuisson est le pourcentage de la

variation de longueur de l'éprouvette de matériau après le

traitement thermique [23].

En désignant par Lo et Lc les longueurs de

l'éprouvette de matériau avant et après la cuisson, le

retrait linéaire de cuisson Rc est donné par l'équation

:

=

Lo-Lc

× 100

Rc

Lo

c) Le pourcentage d'eau absorbée

Cette grandeur est définie comme étant le

rapport de l'augmentation de masse de l'échantillon

entraînée par une imbibition partielle en eau à la masse

sèche de l'échantillon. Cette imbibition est obtenue par

immersion de l'échantillon dans l'eau à 20°C et à la

pression atmosphérique pendant 24h [24]. Ces essais sont

effectués selon le protocole P18-554 des normes Françaises, AFNOR

[24]. Pour effectuer la mesure sur une éprouvette de matériau, sa

masse Ms est d'abord déterminée à l'air libre après

son étuvage à 105°C pendant au moins 24h. Elle est ensuite

immergée dans l'eau distillée pendant 24h à la

température de (20 #177;1)°C. L'éprouvette de

matériau est ensuite soigneusement épongée avec du papier

absorbant et sa masse Ma est déterminée. Le pourcentage d'eau

absorbée, ab, est donné par l'équation :

d) La masse volumique apparente

La masse volumique apparente est définie comme

étant le quotient de la masse sèche de l'échantillon par

le volume occupé par la matière solide, y compris les vides

contenus dans les grains (volume apparent) [24]. Les essais effectués

respectent le protocole P.18-554 des normes Françaises [24]. La mesure

de la masse volumique apparente est consécutive à la

détermination du pourcentage d'eau absorbée. Ainsi,

l'éprouvette de matériau imbibée d'eau (20°C) et de

masse Ma est introduite dans une nacelle métallique. Le tout est

plongé dans l'eau distillée d'un bêcher et la masse Ma' de

l'éprouvette de matériau est mesurée. Si Ms désigne

la masse de l'éprouvette étuvée à 105°C

pendant 24h, la masse volumique apparente ña est

donnée par l'équation :

ña = Ms e ' ñ

-

ñe=0,99823g /cm3 = masse volumique

de l'eau à 20°C [24 ]

25

e) La résistance à la flexion

Elle est obtenue par calcul après mesure de la charge

qu'un matériau peut supporter avant sa rupture. Les essais sont

effectués à l'aide d'un appareil à flexion qui utilise la

méthode des trois points. Ces essais sont basés sur le protocole

P.61-503 des normes Françaises [25]. L'éprouvette est

séchée à l'étuve à 105°C jusqu'à

poids constant. Après refroidissement, elle est placée sur deux

appuis cylindriques et horizontaux fixés sur un socle de mouvement

vertical. Un troisième cylindre immobile est placé au-dessus,

parallèlement et symétrique aux deux précédents. Le

socle des deux cylindres à une vitesse ascensionnelle de 2,5mm /min

jusqu'à la rupture de l'éprouvette de matériau. La lecture

sur un écran permet de déterminer la charge produisant cette

rupture. La résistance à la flexion est donnée par la

relation

3 FL

2 bh 2

où

F = force à la rupture de l'éprouvette (en N ),

L = écart entre les cylindres horizontaux (en mm), b =

largeur de l'éprouvette ( en mm),

h= épaisseur de l'éprouvette (en mm).

III-2-7 : Dispositif utilisé pour mesurer les

temperatures a PROMOBAT

Les mesures de températures à PROMOBAT ont

été faites à l'aide des thermocouple et multimètre.

Le thermocouple utilisé est du type Chromel / Alumel, avec une force

électromotrice qui croît de -9 à 50 mv quand la

température évolue de -200 à 1200°C [26]. Le point de

soudure des fils est réalisé grâce au

chalumeau-oxyacéthylénique.

Le multimètre est digital, de marque UNILAB type

513.021\3.

Les connections sont effectuées de façon à

avoir une force électromotrice positive lorsque la température

s'élève.

26

CHAPITRE IV :

RESULTATS, INTERPRETATIONS ET SUGGESTIONS

27

IV.1- CARACTÉRISATION DES MATIÈRES

PREMIÈRES

IV.1.1- Analyse granulométrique

Les résultats de l'analyse granulométrique des

matériaux argileux d'Etoa (AE) et de Nkolbisson (AN) sont

regroupés dans les tableaux II, III et IV , puis

représentés sur la figure 3.

Ces résultats montrent que l'argile d'ETOA est

constituée d'environ 40% de sable, 35% de limon et 25% d'argile

minéralogique tandis que l'argile de Nkolbinsson est constituée

de 66% de sable, 22% de limons et 12% d'argiles minéralogiques. Ces

différences de proportion en fractions granulométriques de

sables, limons et argiles minéralogiques ont une influence significative

sur les propriétés rhéologiques et céramiques des

matériaux. En effet, d'après la littérature, il est

souhaitable que la granulométrie d'une terre argileuse pour brique soit

étalée [6]. La granulométrie du matériau AE est

donc compatible avec celle des terres argileuses pour brique, ce qui n'est pas

le cas pour AN.

Tableau II : Tamisage humide de AE et AN

|

Masse sèche :500g

|

|

AE

|

AN

|

|

(I) (mm)

|

Poids Refus

cumulés (g)

|

Tamisat (%)

|

Poids Refus cumulés

(g)

|

Tamisat

(%)

|

|

1,6

|

5

|

99,0

|

12

|

97,6

|

|

0,5

|

29

|

94,2

|

92

|

81,6

|

|

0,4

|

35

|

93,0

|

121

|

75,8

|

|

0,2

|

69

|

86,2

|

200

|

60

|

|

0,125

|

103

|

79,4

|

258

|

48,4

|

|

0,1

|

131

|

73,8

|

290

|

42,2

|

28

Tableau III: Sédimentométrie de

AN

|

% < 100um = 12,38 Température 25 #177; 1°C

prise d'essai P = 20,0g

volume de la suspension V = 1000 cm3

|

|

Densimètre : Ho = 19,5 d = 0,21 Cm = 0,5 Co = 1,7

|

|

Temps

(1)

|

Lecture

|

R= A - B

|

Y %

|

Ht (cm)

|

dy (um)

|

% < dy

|

|

A

|

B

|

|

30

|

11

|

0,25

|

10,5

|

84,32

|

16,23

|

73,58

|

35,41

|

|

60

|

10

|

0,25

|

9,75

|

78,29

|

16,39

|

52,28

|

32,88

|

|

120

|

9,5

|

0,25

|

9,5

|

76,28

|

16,45

|

27,04

|

32,03

|

|

300

|

8,5

|

0,25

|

9

|

72,27

|

16,55

|

23,49

|

30,35

|

|

600

|

8,25

|

0,25

|

8

|

64,24

|

16,81

|

16,75

|

26,98

|

|

1800

|

7,5

|

0,25

|

7,75

|

62,23

|

16,81

|

9,68

|

26,14

|

|

3600

|

7

|

0,25

|

6,75

|

54,20

|

17,08

|

6,89

|

22,76

|

|

7200

|

6,25

|

0,25

|

6,25

|

50,19

|

17,18

|

4,89

|

21,08

|

|

10800

|

6

|

0,25

|

5,75

|

46,17

|

17,29

|

4,03

|

19,39

|

|

18000

|

5

|

0,25

|

5

|

40,15

|

17,44

|

3,11

|

16,86

|

|

86400

|

3,5

|

- 0,5

|

3

|

24,10

|

18,02

|

1,44

|

10,12

|

Tableau IV: Sédimentométrie de

AE

|

% < 100um = 13,80 Température 25 #177; 1°C

prise d'essai P = 20,0g

volume de la suspension V = 1000 cm3

|

|

Densimètre : Ho = 19,5 d = 0,21 Cm = 0,5 Co = 1,7

|

|

Temps

(1)

|

Lecture

|

R= A - B

|

Y %

|

Ht (cm)

|

dy (um)

|

% < dy

|

|

A

|

B

|

|

30

|

11

|

0,25

|

10,75

|

86,33

|

16,24

|

79,60

|

63,88

|

|

60

|

10

|

0,25

|

9,75

|

78,29

|

16,45

|

52,38

|

57,93

|

|

120

|

9,5

|

0,25

|

9,25

|

74,28

|

16,55

|

37,15

|

54,96

|

|

300

|

8,5

|

0,25

|

8,25

|

66,25

|

16,76

|

23,64

|

49,02

|

|

600

|

8,25

|

0,25

|

8,00

|

64,24

|

16,81

|

16,74

|

47,53

|

|

1800

|

7,5

|

0,25

|

7,25

|

58,21

|

16,97

|

9,91

|

43,08

|

|

3600

|

7

|

0,25

|

6,75

|

54,20

|

17,07

|

6,88

|

40,11

|

|

7200

|

6,25

|

0,25

|

6,00

|

48,18

|

17,23

|

4,89

|

35,65

|

|

10800

|

6

|

0,25

|

5,75

|

46,17

|

17,28

|

4,00

|

34,16

|

|

18000

|

5

|

0,25

|

4,75

|

38,14

|

17,49

|

3,11

|

28,22

|

|

86400

|

3,5

|

- 0,5

|

4,00

|

32,12

|

17,81

|

1,43

|

23,76

|

29

Figure 3 : Courbe de répartition

granulométrique des matériaux AE et AN

IV-1-2 La plasticité

La rhéologie étudie l'écoulement et la

déformation de la matière [9]. Ainsi, l'étude de la

rhéologie des pâtes peut conduire à la connaissance de la

plasticité. Une masse semi-solide comme l'argile humide peut être

plus ou moins déformée par une force mécanique sans perdre

sa cohésion et sans que la masse montre une tendance à reprendre

sa forme initiale. C'est dans ce sens qu'on emploie le terme «

plasticité » en céramique [9].

Les résultats des limites de liquidité et de

plasticité sont donnés dans le tableau V.

Tableau V : Résultats du test de

plasticité des matériaux AE et AN comparés à

ceux

des terres argileuses pour brique de référence

[6].

|

Échantillon

|

Limite de

liquidité (%)

|

Limite de

plasticité (%)

|

Indice de

plasticité (%)

|

|

AE

|

41

|

26

|

15

|

|

AN

|

29

|

19

|

10

|

|

Argile de

référence pour

terre cuite

|

30 - 35

|

12 - 22

|

7 - 18

|

30

De ces résultats, il en ressort que les

matériaux AE et AN peuvent contenir 41 et 19% d'eau respectivement sans

couler sous leur propre poids. Par contre, ils ne peuvent se déformer de

manière plastique quand ils ont moins de 26 et 19% d'eau respectivement.

Plus une argile est plastique, plus elle nécessitera d'eau pour former

une pâte de consistance dite « normale » (c'est-à-dire

ne collant pas aux doigts et pouvant supporter des corps inertes

(dégraissant) tout en conservant une aptitude au façonnage

appréciable et une résistance mécanique à sec

suffisante pour assurer la fabrication ) [8,9].

La teneur en fraction fine du matériau AE

supérieure à celle du matériau AN est l'une des raisons

pour laquelle AE est plus plastique que AN

Ces résultats montrent donc qu'il est nécessaire

d'envisager des ajouts de corps inertes dans le matériau AE pour

améliorer son aptitude au séchage.

IV.1.3- Le pH

La mesure du pH d'une solution saturée d'argile AE a

donné 5,70 . Ce résultat montre donc le caractère acide de

ce matériau et laisse entrevoir la possibilité d'améliorer

les propriétés rhéologiques de cette argile par le

carbonate de sodium (si l'on s'en tient au fait expérimental qu'une

argile acide convenablement traitée et dont les propriétés

sont améliorées au maximum a un pH compris entre 6 et 8,5)

[7].

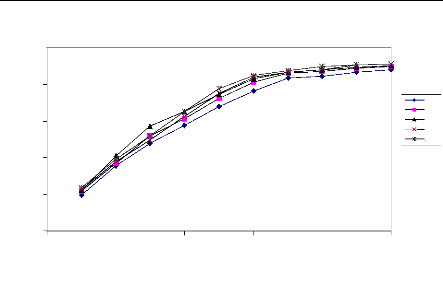

IV.2- LE SÉCHAGE

Les études sur le séchage des formulations

élaborées montrent que l'aptitude au séchage du

matériau AE est améliorée par ajout d'argile AN ou du

sable (figure 4a et 5a ). Le sable étant un dégraissant à

faible porosité [8], pour une même teneur en eau d'imbibition,

l'ajout de dégraissant a pour effet de diminuer la consistance de la

pâte. Ce qui inhibe la tendance du sable à réduire le

retrait linéaire de séchage. Dans la pratique industrielle, c'est

plutôt la consistance de la pâte qui intervient au cours du

façonnage, de sorte que l'ajout du sable a pour rôle la diminution

de la quantité d'eau d'imbibition, la facilitation du séchage et

la réduction du retrait linéaire de séchage [7,8]. La

diminution des variations dimensionnelles entraînant alors la diminution

du risque d'apparition de fentes de séchage.

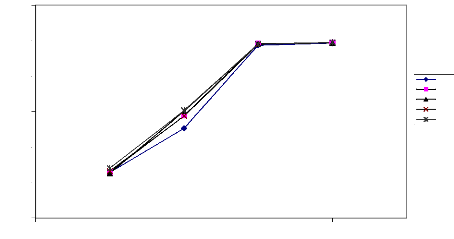

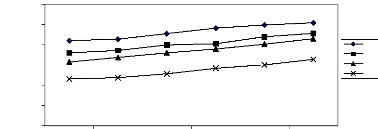

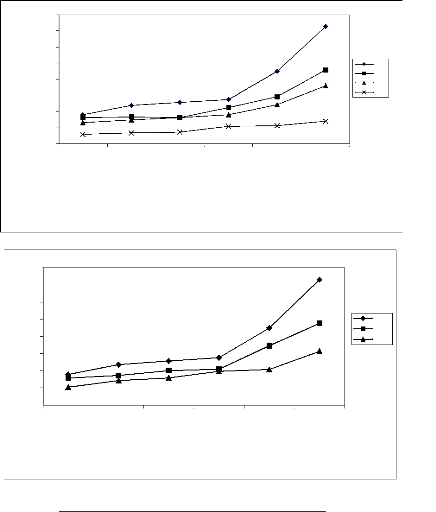

a) Le séchage naturel

Les résultats obtenus sur le séchage naturel

sont consignés dans le tableau VI. Les figures 4a et 4b montrent

l'évolution de la perte de masse et du retrait linéaire de

séchage des éprouvettes de matériau pendant le

séchage (air atmosphérique).

31

Au cours du premier jour, la surface des produits est assez

humide et la vitesse de séchage reste dans une large mesure fonction de

la vitesse d'évaporation d'eau à la surface des

éprouvettes de matériau, ce qui justifie les pertes de masse

assez voisines pour 24 heures de séchage (figure 4a). A partir du

2e jour, l'humidité de la surface commence à

être conditionnée par le phénomène de diffusion

capillaire : l'influence des dégraissants (qui améliore la

diffusion capillaire) commence à devenir perceptible. Au 5e

jour, on observe une perte de masse de 16,9% pour E0 contre 18,1 , 18,6 , 18,8

,et 19,4% pour E20,E30, AS9, et AS15 respectivement. A partir du 7e

jour, la diffusion d'eau dans les échantillons amaigris

(E20,E30,AS9,AS15) est limitée par le gradient d'humidité. La

différence de vitesse de séchage entre les éprouvettes de

matériau non amaigris (E0), et amaigris (E20,E30,AS9,AS15) devient de

plus en plus faible et il apparaît une perte de masse voisine de 22%

après 10 jours de séchage pour toutes les formulations

étudiées.

La figure 4b montre l'évolution du retrait

linéaire en fonction du temps pour le séchage à l'air

atmosphérique. De cette figure, il en ressort que les

dégraissants diminuent le retrait linéaire de séchage.

Cependant, la teneur en eau étant la même pour toutes les

formulations élaborées, au-delà d'une certaine valeur de

dégraissant incorporé, la pâte devient si molle que le

retrait de séchage s'en trouve augmenté. Ce qui justifie le fait

que AS9 présente un retrait linéaire de séchage

inférieur à E0 , contrairement à E30 et AS15.

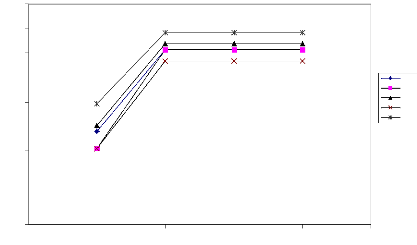

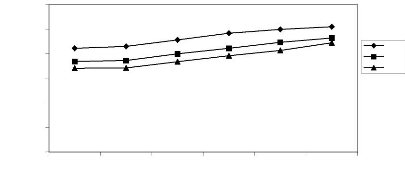

b) Le séchage par étuvage

Les résultats sur le séchage à

l'étuve sont regroupés dans le tableau VII. Les figures 5a et 5b

présentent les variations de la perte de masse et du retrait

linéaire de séchage en fonction du temps. Ces résultats

montrent que les variations observées pour le séchage à

l'étuve restent semblables à celles du séchage dans l'air

atmosphérique.

Toute fois, en industrie, le coût

énergétique du séchage artificiel nous amène

à ressortir l'influence des dégraissants. La figure 5a

présente l'évolution de la perte de masse en fonction du temps de

séchage. D'après cette figure, après un jour

d'étuvage, il apparaît une perte de masse de 12,6% pour E0 contre

14,4 , 15,1 , 14,4 , 15,2% respectivement pour E20,E30 , AS9 , AS15. En

considérant un séchoir industriel qui contient 10 tonnes de

produit à sécher, si l'apport de dégraissant

entraîne le départ supplémentaire de 2% d'eau par rapport

au matériau non dégraissé, pendant un même temps de

séchage, cela revient à économiser une énergie

nécessaire pour le départ de 200 kg d'eau des produits, ce qui

n'est pas négligeable.

Pour toutes les formulations élaborées, les

éprouvettes séchées aussi bien à l'air

atmosphérique qu'à l'étuve n'ont présenté

aucune fissuration. Les résultats obtenus montrent que la plus grande

partie des fentes de séchage observées à la PROMOBAT

seraient due à une préparation inadéquate de la

matière première. En effet, beaucoup d'impuretés

grossières se retrouvent dans la pâte suite au manque de broyeur

en début de chaîne de production.

32

|

1er jour

|

2e jour

|

3e jour

|

4e jour

|

5e jour

|

6e jour

|

7e jour

|

8e jour

|

9e jour

|

10e jour

|

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R

(%)

|

AM

(%)

|

R