Etude comparative de l'exploitation de la zone 1 dans les niveaux

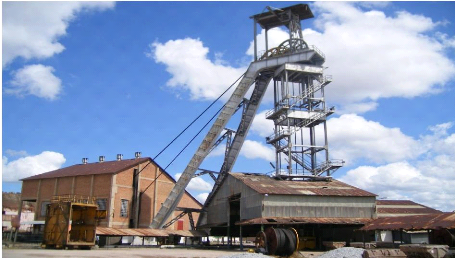

supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

epigraphe

Le plus grand fait de l'histoire de

l'humanité n'est pas que l'homme ait

marché sur la lune, mais

que Dieu ait marché sur la terre en la personne

de

Jésus-Christ.

James IRWIN

Etude comparative de l'exploitation de la zone 1 dans les

niveaux supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

Dédicaces

A mes parents Thomas KALALA et Charlotte NGOMBA

A

mon frère Luc KALALA

Et aussi à toi qui me lis

Je dédie ce travail.

Marc KALALA

Etude comparative de l'exploitation de la zone 1 dans les

niveaux supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

Remerciements

Je remercie Dieu, pour toutes ces personnes qu'il a

placé à coté de moi, qui ont cheminé avec moi

durant tout mon parcours universitaire, et qui m'ont chacun à sa

façon, aidé à surmonté les obstacles de mon

chemin.

mes besoins

Je remercie également mon frère Valery

KALALA, mes soeurs Jenny Bijou Nathalie et

Gloria mes cousins Popaul

KANYINDA et Papy MUTSHAIL, Maman Régine ainsi

que mes beaux frères Joël Franck et

Samson qui m'ont bien accueilli à Lubumbashi

Je pense aussi à mes oncles Melchior

et Mans Mamie mes cousins

Katy et Christel ainsi qu mon noyaux affectif

quotidien.

Mon mot de remerciement et surtout d'encouragement s'adresse

aussi à mes collègues de promotion : Messie NKASHAMA,

Dieudonné KABOMBO, Jean-Pierre KABAMBA, Joseph MUTOMBO et Enoch

TSHIMANGA avec qui nous avons souffert le

parcours

universitaire.

Je remercie aussi tous ceux qui, de loin ou de près, m'ont

soutenu dans le travail. Je pense ici

à la famille KABEYA la famille KALEMBA à Maman

Mireille MPOYO et à Pasteur Béatrice M.

NGANDU pour ses prières

Enfin, un mot pour dire ma joie d'avoir ces amis qui ont

toujours été proches de moi pour partager joies et peines

quotidiennes Je pense ici à Junior MILAMBO, Papy KALONJI, Didier

BUKASA, Christian KABEYA et Queren BASHIYA.

A tous je dis, la fin d'une chose vaut mieux que son

commencement, mais le chemin parcouru

pour atteindre cette fin est tout ce

qui lui donne un sens. Ce chemin, vous m'avez aidé à le

ieu pour

cette page d'histoire que nous avons écrit ensemble.

Marc KALALA

Etude comparative de l'exploitation de la zone 1 dans les

niveaux supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

AVANT-PROPOS

Ce mémoire a été préparé

dans le cadre d'études préliminaires visant à comparer

l'alternative de l'exploitation de la zone 1 en cut and fill à celle de

son exploitation en sublevel caving. Cette étude parrainée par le

service de planning de Kamoto fait partie de nombreuses études qui

constituent le Projet d'exploitation en mines souterraines.

Le sujet nous a été proposé lors de notre

stage de fin d'études, Janvier-Février 2011, à KCC. Il

fait partie de nombreux sujets visant déterminer l'influence des

méthodes d'exploitation sur les rendements techniques et

économiques de l'exploitation minière.

Les résultats trouvés sont pertinents autant sur

le plan de la modélisation numérique 3D que sur les plans

d'évaluations techniques et économiques. Ces résultats ne

résolvent pas complètement la question très complexe de

détermination de la méthode optimale pour exploiter la zone 1 de

Kamoto mais constituent un des éléments essentiels qui

décideront de la faisabilité du projet d'exploitation de cette

zone en SLC ou en CAF

.

L'aboutissement de ce travail combien tortueux, nous le devons

à plusieurs encadreurs dont les apports respectifs ont été

d'une importance décisive. Nous mentionnons donc notre gratitude en

remerciant tous ceux qui nous ont aidé durant l'élaboration de ce

travail. Citons ici tout le personnel du service Planning de Kamoto,

l'ingénieur Narcisse MUKEKWA, promoteur du sujet et

encadreur de stage, ainsi que les professeurs Freddy BOKWALA

et Bilez NGOY qui nous ont encadré à

Lubumbashi.

Notre gratitude s'adresse aussi et surtout à notre

directeur, le prof Maurice TSHISHIMBI, qui a dirigé ce

travail avec maestria, et à notre codirecteur, l'ingénieur

Corneille MBIKAYI, mentor dont l'apport à notre

formation dépasse le cadre du seul travail de fin d'étude qu'il a

accepté de codiriger.

Terminons ici, avant d'entamer notre travail, en saluant la

mémoire de l'ingénieur Gustave LUABEYA qui est

celui qui nous a donné gout aux mines souterraines et qui, fort

malheureusement, n'est plus, pour voir le fruit de ce qu'il a semé.

Marc KALALA

Etude comparative de l'exploitation de la zone 1 dans les

niveaux supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

RÉPERTOIRE DES ABREVIATIONS

RDC : République Démocratique du Congo

3D : 3 Dimensions ou tridimentionnelle. BOMZ: Black Ore

Mineralized Zone CAF: Cut And Fill

CTI: Chassage au toit inférieur

CTS: Chassage au toit supérieur

CMN : Calcaire à Minéraux Noirs Co : Cobalt

Cu: Cuivre

DCP: DRC Copper and cobalt Project D. Strat: Dolomite

Stratifiée

FOB: Free On Board

GMC ou Gécamines : Générale des

carrières et des mines

GSI: Geological Strength Index

IE: Indice d'Enrichissement

KCC: Kamoto Copper Company (SPRL) KOL: Kamoto Operating

Limeted

KOV: Kamoto Oliveira Virgule (mine à ciel ouvert du groupe

de l'Ouest)

KTC: Concentrateur de Kolwezi

KTO: Kamoto

Ma: Millions d'années

MMS UBC: Mine Method Selection UBC OBI: Ore Body

Inférieur

OBS: Ore Body Supérieur

RAP: Room And Pillar

RAT: Roche Argilo Talqueuse RGS : Roches Gréseuses

Siliceuses RMR: Rock Mass Rating

ROCE: Return On Capital Employed RQD: Rock Quality Desingation

RSC : Roches Siliceuses Cellulaires RSF : Roches Siliceuses Feuilletées

SD : Schistes Dolomitiques

SDB : Schistes Dolomitiques de Base SLC : Sublevel Caving

TA : Tonnage Annuel

TRI : Taux de Rentabilité Interne TS : Tonnes

Sèches

VAN : Valeur Actuelle Nette

Etude comparative de l'exploitation de la zone 1 dans les

niveaux supérieurs a 475 par le CAF et par le SLC

Mine souterraine de Kamoto

INTRODUCTION

A. INTERET ET PROBLEMATIQUE DU SUJET

La Zone 1 de KAMOTO principal est actuellement

exploitée par la méthode Cut And Fill

transversal à partir du niveau 535 jusqu'au niveau 475. Une

deuxième option est actuellement envisagée pour les niveaux

supérieurs, c'est celle d'appliquer le Sublevel Caving.

Une telle option ne saurait se concrétiser sans des études

technico économiques préalables. L'objectif de cette étape

d'élaboration du projet d'exploitation est alors de définir une

méthode d'exploitation optimale et de dimensionner le volume à

exploiter et l'infrastructure minière correspondante.

Pour ce faire, il est nécessaire de se défaire d'un

certain nombre de questions inhérentes à une telle

démarche. Ces questions sont principalement les suivantes :

· Quelles sont les méthodes d'exploitation

techniquement applicables à notre gisement ?

· Pourquoi comparer les alternatives Cut And Fill et

Sublevel Caving ?

· Quelles sont les performances du projet d'exploitation en

Cut And Fill et ceux du projet en Sublevel Caving?

· Cut And Fill et Sublevel Caving comparés, quelle

est la méthode qui se révèle être la plus

avantageuse ?

B. OBJECTIFS DU TRAVAIL

Le choix du volume à exploiter et infrastructure

correspondante revient tout simplement à sélectionner la

méthode d'exploitation adéquate. Ce choix dépend fortement

des contraintes technico économiques car il vise globalement la

maximisation de la rentabilité (Taux de Rentabilité Interne,

Valeur Actuelle Nette).

Les buts à atteindre dans ce travail seront donc :

· Appliquer et évaluer l'exploitation par Cut And

Fill des niveaux supérieurs à 475 de la zone 1.

· Appliquer et évaluer le Sublevel Caving dans les

niveaux supérieurs à 475 de la même zone.

· Faire une étude comparative des deux

méthodes d'exploitation.

C. LIMITATION DU SUJET

L'étude des méthodes d'exploitation ne sera

abordée que sous son aspect planning des travaux

d'extraction et ne

concernera pas les techniques d'exploitation (abattage, chargement et

transport ), les travaux préparatoires tels que le fonwage

de puits ou encore les travaux auxiliaires tels que l'aérage et

l'exhaure.

Il ne s'agit pas également d'étudier une

quelconque optimisation qui passerait par quelque sélection de blocs

à intégrer ou non dans l'étude de rentabilité des

méthodes que nous appliquons. En l'absence d'un bloc model, il est

impossible de choisir indépendamment les blocs à intégrer.

D'où nous considérons directement que le panneau est dans son

ensemble valorisable et nous confrontons ensuite les alternatives de son

exploitation par Sublevel Caving et Cut And Fill.

En pratique, on fera intervenir des critères de choix

plus complexes tenant compte de différences entre les coEts

d'exploitation de certains panneaux du gisement. Par exemple, on pourra pendre

en compte la variation des coûts de transport en fonction de la

profondeur ainsi que les différences de coEts d'extraction en fonction

de la compétence des roches. Nous ne tiendrons pas compte de telles

variabilités dans nos calculs économiques, nous

considérerons les coûts globaux basés sur les statistiques

des exploitations antérieures.

On se limitera donc, dans le présent travail, à

déduire la méthode d'exploitation la plus avantageuse en fonction

des performances techniques et économiques que révéleront

notre analyse.

D. CANEVAS DU TRAVAIL

Notre étude s'articule principalement autour des points

suivants :

Première Partie :

Généralités sur le gisement de Kamoto

· Géographie

· Géologie régionale

· Description du gisement de Kamoto

· Présentation de la Zone 1 de Kamoto

Deuxième Partie : Exploitation du gisement de

Kamoto.

· La sélection des méthodes d'exploitation

· Les méthodes d'exploitation de Kamoto

Troisième partie : Application des

méthodes CAF et SLC

Modélisation du gisement et estimation des ressources

· Configuration du panneau et évaluation de ses

réserves

· Evaluation du tonnage annuel

Performances techniques

· Evaluation technique de la méthode CAF

· Evaluation technique de la méthode SLC

Performances économiques

Evaluation du coût de production en CAF

· Evaluation du coût de production en SLC

· Prévision des prix pour le cuivre et pour le

cobalt

|

Quatrième Partie : Analyse comparative CAF

SLC

· Comparaison technique

· Comparaison économique

Conclusion

|

Notre travail n'est pas subdivisé en partie

théorique et partie pratique comme le veut la tradition. Pour des

raisons d'enchainement logique, certaines théories

précédent immédiatement la partie pratique correspondante.

Il est donc important de relever ici que notre apport personnel à

consisté à :

o Prouver que le SLC et le CAF sont les alternatives les plus

envisageables comme méthode d'exploitation, par la sélection de

méthodes à l'aide de MMS UBC.

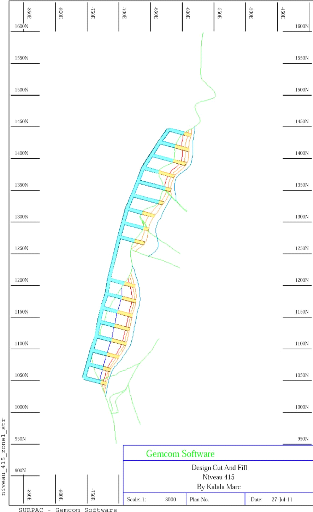

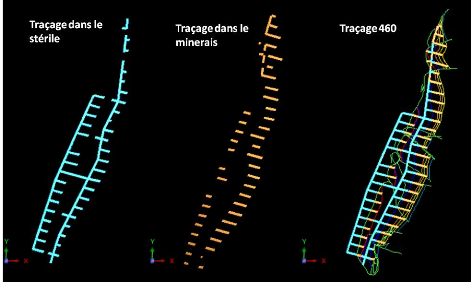

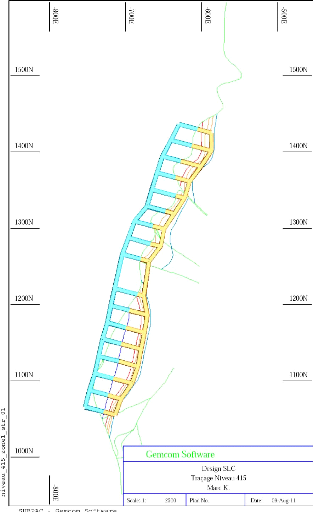

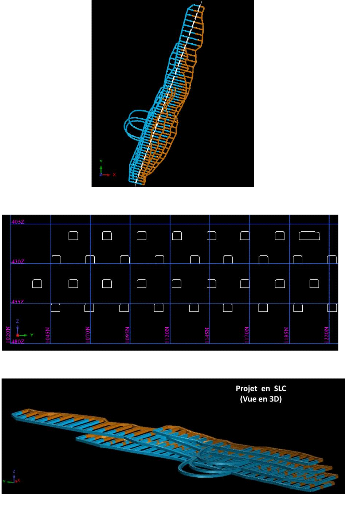

o La modélisation du gisement et l'estimation de ses

ressources à l'aide de Surpac

o La conception des designs en CAF et en SLC ainsi que la

planification des travaux d'extraction par les deux méthodes à

l'aide de Surpac.

o L'analyse des performances en CAF et en SLC

o La comparaison technico économique du CAF et du SLC.

Mine souterraine de Kamoto

Première partie : GENERALITES SUR

KAMOTO ET SON GISEMENT

[14] [15] [23]

[9] [23]

[14] [15] [23] [24]

Chapitre 1. GEOGRAPHIE

1.1. LOCALISATION DU SITE

1.2. HISTORIQUE DE LA MINE

Chapitre 2. CADRE GEOLOGIQUE 2.1. LES FORMATIONS

PRECAMBRIENNES

2.1.1. Le katanguien

Le Groupe de Roan

2.2. LES FORMATIONS PHANEROZOÏQUES TABULAIRES

2.3. TECTONIQUE DU KATANGA

2.3.1. Généralités

2.3.2. Structures tectoniques régionales 2.3.3.

Structures tectoniques locales

2.4. MINERALISATION

Chapitre 3. DESCRIPTION DU GISEMENT DE KAMOTO

3.1. GEOLOGIE LOCALE

3.2. LES MINERAUX DE KAMOTO

3.3. HYDROGEOLOGIE

3.4. RESERVES GEOLOGIQUES DE KAMOTO

3.5. ELEMENTS GEOTECHNIQUES DE KAMOTO

3.6. APERÇU DE LA ZONE 1 DE KAMOTO

Chapitre 1. GEOGRAPHIE 1.1. LOCALISATION DU

SITE

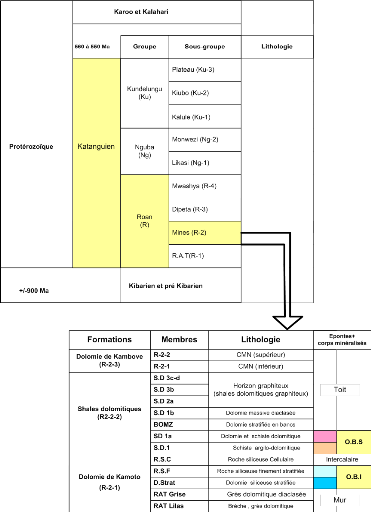

La mine souterraine de KAMOTO est localisée au Sud-Est

de la République Démocratique du Congo (RDC), dans la province

minière du KATANGA, plus précisément dans le district

urbano-rural de Kolwezi, à une distance d'environ 300km de la ville de

Lubumbashi. Par rapport à Kolwezi la mine est située à

l'ouest du centre ville de Kolwezi et elle s'y trouve à une distance de

plus ou moins 8 kilomètres, ses coordonnées géographiques

sont :

· Latitude : 10°43' sud

· Longitude : 25°24' Est

· Altitude moyenne : 1450m au dessus de la mer

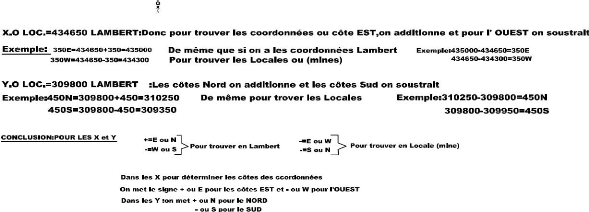

Toutefois, il existe un système de coordonnées

locales considérant le puits II comme le point zéro.

|

16°E 21°E 26°E 31°E

36°E

|

|

|

|

|

9°S 9°S

11°S 11°S

Légende

|

0 500 Km

|

Province du Katanga District de Lualaba

MU/39113C

36°E

|

16°E 21°E 26°E 31°E

|

|

IMAGE 1. Carte administrative de la province du Katanga en

RDC, encadré en blanc la ville de

Kolwezi et ses environs (BOKWALA,

2009, modifié)

1.2. HISTORIQUE DE LA MINE

La mine de Kamoto exploite une partie du gisement

cupro-coblatifère située à des

profondeurs

supérieures à 175 mI eQUIAoX\ de l'ancieW

TnMère de KAMOTO Principal(carrière

de MUSONOÏ).

0

L'exploitation de ce gisement avait commencé en 1954 par

les travaux de carrière. En 1959,

après avoir atteint la profondeur limite

d'exploitabilité en carrière, 165m, on entreprit le

fonçage des puits. Mais ce n'est qu'en 1972 que l'infrastructure de la

mine s'était achevée et qu'avait débuté

l'extraction du minerai avec la mise en service du puits V.

L'exploitation de la mine est actuellement fortement

mécanisée, ce qui a conduit au creusement des galeries de 6m de

largeur et de 5m de hauteur, réalisées au regard du gabarit

Le tableau suivant reprend les grandes dates de l'histoire de

KAMOTO

1942

|

Début découverture de KAMOTO Principal

|

1948

|

Début de l'exploitation à ciel ouvert

|

1959

|

|

|

1969

|

Début de l'exploitation minière en souterrain par

le SLC IFI (153000 Tonnes de minerai extraites)

|

1972

|

Mise en service de la chaine d'extraction

|

1974

|

La production se situe au dessus de 2500000 TS

|

1989

|

Production annuelle maximale de la mine 3290000 TS

|

1990

|

Production mensuelle maximale de la mine 341 540 TS

|

1990

|

Effondrement de la mine

|

1993

|

Troubles sociopolitiques : réduction des effectifs de

moitie

(2166 à 1063)

|

2003

|

Réduction des effectifs par l'opération de

départ volontaire

|

2003

|

Rdu du du II de lt

upture câble contrepoids puits au mois juile

|

|

2005

|

Remise en service puits II (mois d'aout)

|

2006

|

Partenariat KOL (1er Juillet)

|

2010

|

Partenariat KCC (KOL + DCP)

|

|

Tableau 1. Historique de KAMOTO

Mine souterraine de Kamoto

Chapitre 2. CADRE GEOLOGIQUE

L'étude bibliographique sur les formations

géologiques du Katanga montre que celles-ci sont reparties en :

· formations plissées et métamorphiques du

Précambrien à la base ;

· formations phanérozoïques tabulaires au

sommet.

2.1. LES FORMATIONS PRECAMBRIENNES

Les formations qui appartiennent au Précambrien,

comprennent de haut en bas :

· Le Katanguien ;

· Le Kibarien : ensemble de métasédiments

très épais (10 000 m), plus ou moins métamorphiques,

recoupés par des granites accompagnés de pegmatites

minéralisées en cassitérite, columbo-tantalite et

wolframite

· Le Complexe de base : socle granito-gneissique

métamorphique plissé et affecté par une activité de

type magmatique.

Les deux dernières formations ne feront pas l'objet d'un

développement.

2.1.1. Le katanguien

Le Katanguien consiste en une succession de sédiments

déposés durant la période ou une partie de la

période qui a séparé l'orogenèse kibarienne de

l'orogenèse lufilienne. Ces sédiments katanguiens se sont

déposés entre 880 et 500Ma. Ce sont des sédiments à

très grande extension car ils couvrent une grande partie de la Zambie et

du Katanga. Le Katanguien affleure au sud de la chaîne kibarienne, plus

précisément au sud, au centre et au Nord du Katanga.

On y distingue :

· Au Nord, le Katanguien tabulaire comprenant les plateaux

de Biano au Nord-Ouest et de Kundelungu au Nord-Est ;

· Au Sud, le Katanguien plissé communément

appelé « arc lufilien « qui part de la Zambie jusqu'à

Kolwezi et en Angola.

La subdivision du Katanguien se présente de haut en bas

comme suit :

· Le Groupe de Kundelungu ;

· Le Groupe de Nguba ;

Mine souterraine de Kamoto

· Le Groupe de Roan.

Le point ci-dessous est une brève description du Groupe de

Roan beaucoup plus concerné par cette étude.

Le Groupe de Roan

Le groupe de Roan est caractérisé par

l'existence en son sein de deux formations incompétentes qui enveloppent

un complexe compétent composé d'une succession de

dépôts des dolomies parfois construites par des algues et des

psammites dolomitiques souvent charbonneux, indiquant que les sédiments

qui les composent se sont déposés dans une mer peu profonde et

à circulation restreinte sous un climat chaud et humide. Ce groupe est

subdivisé en quatre sous-groupes se succédant de haut en bas

comme suit :

1. Le sous-groupe de Mwasha ou R4

Ce sous-groupe est composé de shales à nodules

gréseux, de shales rubanés, de quartzites feldspathiques dont

l'ensemble appelé R.4.2, fait 300m d'épaisseur ; de dolomies

siliceuses à oolithes et hématite, de cherts avec des roches

pyroclastiques et de shales. L'épaisseur de R4.1 varie entre 200 et

300m.

2. Le sous-groupe de Dipéta ou R3

Ce sous-groupe contenant des formations incompétentes

comporte les formations suivantes :

o R3.3. regroupant des dolomies talqueuses à nodules

siliceux, des shales talqueux et des grès ;

o R3.2. contenant des shales à nodules gréseux

(200m d'épaisseur) ;

o R3.1. comprenant des dolomies gréseuses et talqueuses

roses claires à oolithes et stromatolithes ainsi que des argiles gris

violets (épaisseur 150m).

3. Le sous-groupe des mines ou R2

C'est le Sous-groupe le mieux connu, il recèle les

principaux gisements cuprocobaltifères et uranifères de l'arc

lufilien au Katanga et, à ce titre, a été traversé

par plusieurs milliers de sondages. Il se nomme communément «

Série des Mines ». Sa litho-stratigraphie a fait

l'objet de plusieurs études dont la plus importante est celle de

François à laquelle tout le monde se réfère. Le

tableau 2 présente la subdivision de ce sous-groupe.

4. Le sous-groupe des RAT ou R.1

Ce sous-groupe, constitué des roches argilo-talqueuses

(RAT) est mal connu, pour les raisons suivantes :

o Formé de roches tendres, il affleure malaisément

et ne peut donc être reconstruit par un levé de surface

o Il se trouve normalement sous les corps

minéralisés, au-delà desquels on évite

généralement de poursuivre les sondages

o Il est toujours fortement tectonisé. De nombreuses

failles y interrompent la continuité des couches

Mine souterraine de Kamoto

Mine souterraine de Kamoto

Mine souterraine de Kamoto

o Sa base est inconnue, les anticlinaux du Katanga étant

trop pincés pour que le socle puisse parvenir à la surface du

sol.

Tableau 2. Lithostratigraphie du Katanguien d'apr~s

François 1973, Modifié par CAILTEUX et A

2005 (BOKWALA,

2009)

2.2. LES FORMATIONS PHANEROZOÏQUES

TABULAIRES

Les sédiments de formations phanérozoïques

se sont déposés au cours de la période

calme

orogénique qui a suivi le plissement Katanguien. De bas en

haut, ces sédiments forment le

système de Lukuga d'cge

paléo protérozoïque, le système du Kalahari d'lge

cénozoïque et les

alluvions récentes d'ge quaternaire.

2.3. TECTONIQUE DU KATANGA 2.3.1.

Généralités

La zone du Katanga méridional a été

affectée par trois cycles d'orogenèses successives. Un premier

cycle affectant le système antékibarien, un second cycle, le

système kibarien, qui s'est manifesté immédiatement en

bordure du système antékibarien et un troisième cycle

kundelunguien (ou lufilien).

L'orogenèse lufilienne est la plus jeune des trois. Les

terrains du Katanga ont subi les effets intenses de cette orogenèse qui

s'est déroulée en plusieurs épisodes

échelonnés entre 600 et 500Ma que François1

appelle phase kolwezienne, phase kundelunguienne et phase monwezienne.

Il est à noter que le Katanga a subi dans sa

moitié sud un plissement très fort, les dépôts ont

été faillés, divers volumes ont été

poussés et ont chevauché les autres. Ces structures ont la forme

d'un arc plissé de concavité tournée vers le sud

d'où est venue la poussée orogénique. Suite à cette

orogenèse, le Katanguien se trouve divisé en deux régions

bien distinctes :

· Le Nord Katanga qui a été plissé en

anticlinal,

· Le Sud Katanga qui a été le siège

d'une tectonique intense.

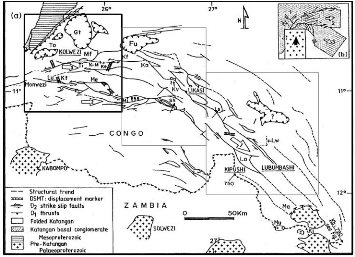

2.3.2. Structures tectoniques

régionales

Au Sud du Katanga, le Katanguien s'est plissé sous

forme d'un grand arc dont la concavité est tournée vers le Sud.

Le Roan est remonté de la profondeur et a été

extrudé sur le Kundelungu. Il a été plissé,

chevauché, voire charrié, puis disloqué en plusieurs

méga fragments de dimensions variables (écailles).

On distingue dans cette région trois secteurs aux effets

tectoniques inégaux :

· Le secteur Sud-Est : la tectonique y est simple et

caractérisée par des anticlinaux complets (anticlinaux de

Mokambo, de Ruashi, de Lupoto, de Kipushi, ).

1 Auteur de l'étude litho-stratigraphique du

R2 considérée comme étude référence.

· Le secteur centre : la tectonique y est chevauchante,

les anticlinaux sont faillés et les plis déversés vers le

sud. Il s'agit des régions de Likasi, de Shinkolobwe, de Kambove et de

Fungurume ;

· Le secteur Ouest : la tectonique y est chevauchante et

se termine par un charriage si bien que le Roan surmonte tectoniquement le

Kundelungu. C'est le secteur de Kolwezi qui présente une structure

complexe et faillée.

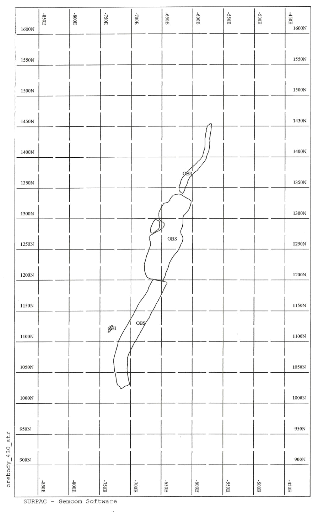

IMAGE 2. Allure des failles de l'arc lufilien autour de la

région de Kolwezi et le secteur de

Kolwezi, (b) orientation Nord-Sud

des mouvements tectoniques au niveau de Kolwezi

(KAMPUNZU et Al,

1999).

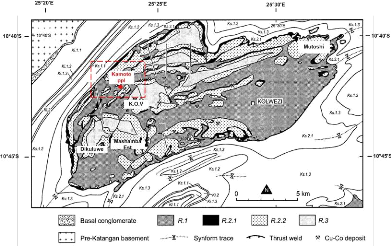

2.3.3. Structures tectoniques locales

A l'échelle de KAMOTO-Principal, l'architecture du

gisement permet de distinguer plusieurs phénomènes et

déformations simultanées :

· Le gisement est incurvé sous la forme d'une

vaste cuvette synclinale déversée vers le Nord et dont le flanc

Sud est conservé. La déformation arquée est

amplifiée au flanc Sud-Est, il en résulte mécaniquement,

des réseaux de fractures qui découpent le gisement en plusieurs

portions ;

· Les zones situées au coeur du synclinal sont

sollicitées par une tectonique cassante. Elle provoque des

décrochements métriques avec des ouvertures latérales.

Avec l'approfondissement ce gisement connaît des

variations successives de pendage, il plonge en direction Nord sous

forme d'un dressant et s'étend d'Est à l'Ouest en une plateure

d'environ 1300X1500 m. L'épaisseur moyenne du gisement est d'environ 43

m pour une profondeur estimée à plus ou moins 600 m (voir le

croquis du gisement en annexe).

Mine souterraine de Kamoto

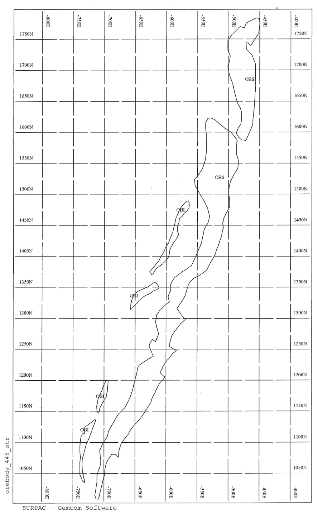

IMAGE 3. Formation du lambeau de Kolwezi : extrusion du

Roan sur le Kundelungu plus jeune sous

forme d'une méga br4che.

Encadré en tirets l'emplacement des gisements de KAMOTO-Principal

et

Etang (François, 1973).

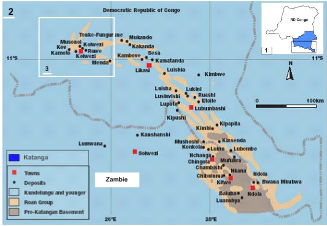

2.4. MINERALISATION

Au Katanga, il existe des gîtes aurifères,

stannifères, cobaltifères, uranifères et cuprifères

qui sont étroitement liés aux divers cycles

orogéniques.

La minéralisation aurifère se situe dans la

partie supérieure du système antékibarien, alors que la

minéralisation stannifère est liée à

l'orogenèse kibarienne affectant les couches inférieures du

système des Kibara. Elle se trouve surtout là oil les couches

kibariennes ont une grande épaisseur.

Pour les minéralisations cuprifères, il y a lieu

d'en distinguer deux sortes :

· les minéralisations cupro-zincifères

d'origine filonienne (post-lufilienne : type Kipushi)

· les minéralisations cupro-cobaltifères

stratiformes et diagénétiques, liées au système de

Roan (type Série des Mines).

La carte ci-après montre la ceinture cuprifère de

l'Afrique centrale.

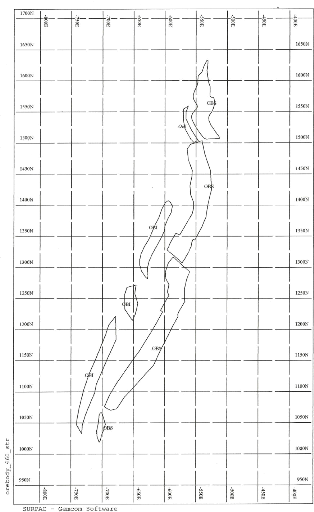

IMAGE 4. Arc lufilien ou Roan-Group situé entre le

Sud-Quest de la RDC et le Nord-Est de la

ZAMBIE. À

l'extrémité Nord-Quest de l'arc, (1) encadré en blanc on

retrouve les grands gisements de

Kolwezi, (2) l'arc lufilien et ses

gisements, (3) les gisements de Kolwezi

Mine souterraine de Kamoto

Chapitre 3. DESCRIPTION DU GISEMENT DE KAMOTO 3.1.

GEOLOGIE LOCALE

Il existe à Kamoto deux ensembles de couches mineralisees

constituant les deux corps mineralises ou orebodies qui separent les deux

ecailles.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 -2

|

|

|

|

KTO

|

|

Principal

|

|

|

|

|

|

|

|

|

KTO

|

Nord

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Niv

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

207

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N

|

v

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3714.25

|

|

|

|

|

|

|

Plateure

RA

3

|

|

|

|

|

|

|

|

|

|

|

|

|

369

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RA

|

A

|

|

|

BOUVEAU

AA

|

|

|

|

|

|

|

|

|

|

RA

|

|

iv

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

465

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

!iv

|

535

|

|

|

OBS

OBI

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IMAGE 5. Coupe du gisement de Kamoto-Principal au niveau

du bouveau Nord. On reconnait sur la

figure, la présence des couches

minéralisées (OBS en rouge) et OBI (en noir). Les points P1 et

P2

représentent les puits dlextraction placés dans le mur du

gisement.

Les orebodies, bien distincts, un inferieur et un superieur,

sont separeWIT puissant massif algaire ou banc de stériles de 12

à 25m d'épaBMK D4RQLEppelle roche siliceuse cellulaire (RSC). Ce

massif algaire est parfaitement de bonne tenue. Chaque orebody

a une epaisseur moyenne de 12 à 15m. -2

v Le gisement Kamoto est de nature sedimentaire, sa

formation tient son origine dans des

07bassins de

sedimentation sous forme de boues deposees en couches plus ou

moins

horizontales ou sous forme de recifs algaires. Ces couches sont

grossièrement parallèles entres

Platre

elles, elles varient dans le sens vertical suivant les

conditions de depot et suivant la

O R

profondeur du bassin. Les variations de depôt ont

constitue des lits de roches de natures differentes avec entre eux des joints

de stratification ou de discontinuite. Les boues ont eteenfouies

dans le bassin de sédimentation et soumises à des pressions

d'où elles ont été solidifiees.

309900

En profondeur, ces terrains sont generalement dolomitiques, il

existe cependant des zones alterees le long des cassures et des failles.

Les elements constituant les roches dolomitiques sont

principalement le quartz, les phyllithes

(micas, chlorite etc.) qui sont

insolubles et la dolomite qui elle, reste soluble. Dans les zones

Mine souterraine de Kamoto

altérées, souvent proches de la surface, la

dolomite est dissoute, et les roches deviennent siliceuses et argileuse. La

dolomite, le quartz et les phyllithes forment la gangue du gisement. Certaines

couches en plus des éléments de la gangue peuvent contenir du

cuivre et du cobalt à des pourcentages sporadiquement spécifiques

et constants. En faciès dolomitiques, les minéraux qui se

présentent généralement sous forme de sulfures de Cu et

Co, peuvent se transformer en partie en oxydes de cuivre et de cobalt.

EPcmt" +gise-

|

Log stratigraphique

|

Forma tions

|

Composition

|

Cu

Cu

%

|

Co

%

|

Epaisseur

|

Toit

|

|

SD 2b

|

Schistes dolomitiques a collénias

|

|

|

1,5 m

|

|

SD 2a

|

Schistes graphiteux finement stratifies

et

diaclasés

|

|

|

4 m

|

|

|

|

SD lb

|

Dolomies massives diaclasées en

gros blocs

|

|

|

2,5 m

|

|

|

|

BOMZ

|

Dolomies stratiformes en bancs

diaclasés

|

|

|

3-4 m

|

|

|

|

|

|

SD la

|

Dolomies et schistes dolomitiques en

bancs

|

2,3

|

0,67

|

4 m

|

|

|

|

SD 1

|

Schistes argilo- dolomitiques et

schistes argilo

diaclasés

|

7,3

|

0,51

|

10 m

|

|

|

|

|

|

|

Comtion

Stériles dolomitiques siliceuses massives , Brechiformes

et

|

|

|

15 m

|

|

|

|

|

|

|

|

OBI

|

|

strat

|

n bancs

stratifiées

|

4

|

0,1

|

5 m

|

|

|

D.stat.

|

siliceuses en bancs

diaclasées omitiquesDolomies en

|

3,8

|

0,15

|

3 m

|

|

|

RAT lilbs

|

Gres dolomitiq2e3 diacla,6s

|

|

|

1,5 m

|

|

Tableau 3. Unités lithologiques, colonne

stratigraphique des formations du Roan à Kamoto, épaisseur

m

dia

des couches, teneur moyenne en cuivre et cobalt (Placet et

Johnson, 1984, modifié).

3.2. LES MINERAUX DE KAMOTO

La minéralisation cupro-cobaltifère de la mine

de Kamoto est strictement localisée dans les deux orebodies sous forme

sulfurée. Le cuivre et le cobalt sont finement disséminés

dans la roche, principalement sous forme de chalcosine et de carrolite.

La minéralisation s'appauvrit dans les horizons

dolomitiques où la teneur en dolomite est

Dom is b

élevée. C'est le cas pour les D.Strat, RSF

dolomitiques et les bomz~tres. Par contre les roches

D.stat. 3,8 0,15 3 m

diacasées

Mine souterraine de Kamoto

bien stratifiées oil existent de nombreuses alternances

de strates possèdent une bonne minéralisation, cette constatation

est bien nette dans les RSF siliceuses et les shales de base argilo

dolomitiques (voir en annexe la coupe transversale des orebodies).

Les principaux minéraux sulfurés rencontrés

dans les orebodies de la mine de Kamoto sont :

· La chalcosine : sulfure de cuivre

Cu2S (Cu 79.85%, S 20.15%, couleur gris

plomb, la pointe d'un couteau lui laisse une trace brillante)

· La bornite : double sulfure de cuivre et de fer

Cu5FeS4 (Cu 63.31%, Fe 11.13%, S 25.56%,

couleur rouge foncé en cassure fraîche, bleuté

lorsqu'elle est couverte d'un enduit). La bornite se rencontre

sporadiquement associée à la chalcosine.

· La carrolite : double sulfure de cobalt et cuivre

CuCo2S4 (Cu 0.52%, Co 38.06%, S 41.42%,

couleur blanc argenté)

· La chalcopyrite : double sulfure de cuivre et fer

CuFeS2 (Cu 34.60%, Fe 30.40%, S 35.00%,

couleur laiton). La chalcopyrite apparait sporadiquement dans les orebodies,

elle est surtout localisée dans le BOMZ et les shales graphiteux du

toit.

3.3. HYDROGEOLOGIE

Les études hydrogéologiques antérieures,

réalisées dans le cadre de l'exploitation du gisement montrent

que, celui-ci est entouré d'un écran imperméable

composé de couches CMN à grains fins, situé entre les

niveaux 100 et 150 m qui isole le gisement des nappes et des eaux

d'infiltration2. Mais, les structures tectoniques cassantes et les

réseaux de failles ouvertes favorisent la circulation des eaux en

profondeur. Sur le site de Kamoto, les forages géologiques

réalisés par la Gécamines3 ont mis en

évidence la présence des cinq nappes ; la nappe de KOV, la nappe

de Kamoto Sud-Est, la nappe de Kamoto-Etang à l'Ouest, la nappe de

KABULUNGU, l'aquifère au toit CMN.

Les études hydrogéologiques

réalisées par le service géologique de Kamoto en 1984 ont

montré que parmi ces cinq nappes, celle de KOV est la plus grande

pourvoyeuse en eau à l'exhaure de la mine, son débit

représente à peu près 45% de l'ensemble des venues d'eau

de la mine estimées à plus ou moins 2 000 00 m3 /an.

Les venues d'eau proviennent essentiellement du toit du gisement. Elles ont

doublé depuis 1990, ce qui porte à croire que l'écran

dolomitique a été percé par les effondrements de la

plateure.

2 Bartholomé et al. 1972.

3

Kamoto-Géo-exhaure, 1995

Mine souterraine de Kamoto

3.4. RESERVES GEOLOGIQUES DE KAMOTO

Classification

|

Zone

|

Mt

|

%T Cu

|

%T Co

|

Mesurées

|

1

|

7,0

|

4,63

|

0,61

|

|

0,9

|

4,32

|

0,31

|

|

3,0

|

4,91

|

0,46

|

|

0,5

|

5,02

|

0,24

|

|

3,3

|

5,14

|

0,39

|

|

1,8

|

5,74

|

0,36

|

|

0,1

|

5,65

|

0,16

|

|

1,1

|

5,44

|

0,44

|

|

1,1

|

5,85

|

0,31

|

|

0,1

|

4,84

|

0,66

|

|

2,6

|

2,85

|

0,61

|

|

11,5

|

4,05

|

0,76

|

|

33,0

|

4,50

|

0,58

|

Indiquées

|

1

|

3,9

|

5,35

|

0,82

|

|

1,9

|

4,79

|

0,59

|

|

2,4

|

5,62

|

0,5

|

|

1,6

|

5,27

|

0,35

|

|

1,8

|

6,03

|

0,45

|

|

2,1

|

6,02

|

0,27

|

|

7,2

|

5,65

|

0,31

|

|

0,5

|

4,16

|

0,39

|

|

0,5

|

5,64

|

0,3

|

|

0,8

|

5,14

|

0,69

|

|

4,4

|

3,21

|

0,7

|

|

8,7

|

3,28

|

0,89

|

|

35,7

|

4,69

|

0,60

|

Total mesurées et indiquées

|

1

|

10,9

|

4,89

|

0,69

|

|

2,8

|

4,64

|

0,5

|

|

5,4

|

5,22

|

0,48

|

|

2,1

|

5,21

|

0,32

|

|

5,1

|

5,45

|

0,41

|

|

4,0

|

5,89

|

0,31

|

|

7,2

|

5,65

|

0,31

|

|

1,6

|

5,05

|

0,42

|

|

1,6

|

5,78

|

0,31

|

|

0,9

|

5,11

|

0,69

|

|

7,0

|

3,08

|

0,67

|

|

20,2

|

3,72

|

0,82

|

|

68,7

|

4,60

|

0,59

|

Inférées

|

1

|

1,8

|

4,52

|

0,83

|

|

1,0

|

4,44

|

0,69

|

|

0,1

|

5,76

|

0,52

|

|

1,3

|

4,74

|

0,41

|

|

0,0

|

5,71

|

0,7

|

|

6,5

|

5,45

|

0,55

|

|

10,6

|

5,22

|

0,53

|

|

Tableau 4. Ressources minérales de KTO par zone

(SRK technical report 2006)

La subdivision de KTO Principal en zones

est IBXASI MM 0 $ * ( II, au point 3.5 du travail.

Mine souterraine de Kamoto

3.5. ELEMENTS GEOTECHNIQUES DE KAMOTO

Caractéristiques géotechniques et critères

de reconnaissance macroscopiques des roches.

Couche

|

formation

|

Puissance

m

|

Caractéristiques

|

Teneur %

|

Résistances

Kg/cm2

|

Densité

T/m3

|

RQD

|

|

Co

|

Compr4

|

Trac5

|

|

Brèche RAT

grise

|

0.5

|

Couleur gris vert

Ecrasé, rubannage

grossier

|

2.06

|

0.24

|

_

|

_

|

_

|

31 ~

47

|

|

1.5 à 2

|

Microgrès, massive

Couleur gris vert

|

4.43

|

0.63

|

_

|

_

|

_

|

|

4 à 4.5

|

Gris

noir

Stratifiée

grossièrement

Présence de

niveau

cherteux et nodules

|

3.82

|

0.45

|

2073

|

106

|

2.83

|

|

5

|

Mieux litées,

structure feuilletée

et

ondulée

Couleur gris clair

|

4.30

|

0.11

|

1307

|

127

|

2.66

|

|

1

|

Massive, sans

litage, présence de

tâches

noires

|

6.58

|

0.14

|

_

|

_

|

_

|

|

SD1a

argilo-dolo

|

5 à 6

|

Présence de petits

nodules aplatis,

couleur lit

gris

bleuté

|

7.36

|

0.51

|

1360

|

114

|

2.87

|

39 ~

56

|

|

1 à 2

|

Teinte gris clair,

stratifié en grand

banc

|

2.36

|

0.57

|

_

|

_

|

_

|

|

3 à 4

|

Couleur gris clair,

stratifié en petit

banc

|

2.36

|

0.73

|

1828

|

102

|

|

|

RAT lilas

|

|

Couleur rose ou

violacée, massive

et

fracturée, présence

de l'oligiste

|

_

|

_

|

398

|

48

|

2.73

|

30 ~

70

|

|

2 à 2.5

|

Massif, gris noir,

présence de

chalcopyrite

|

0.76

|

0.3

|

1815

|

77

|

2.87

|

39 ~

56

|

|

4

|

Couleur noire

finement litée,

présence

de

chalcopyrite,

tachent les doigts,

se débitent en dalles

|

0.5

|

_

|

13.31

|

89

|

2.85

|

|

6.5

|

Teinte gris clair,

présence de colenia

|

_

|

_

|

1452

|

84

|

8.84

|

|

15 à 17

|

Massive, sans litage

|

_

|

_

|

863

|

54

|

2.54

|

41 ~

78

|

|

Tableau 5. Caractéristiques

géomécaniques des roches de KTO (Kamoto et son Gisement)

4 Compression

5 Traction

Mine souterraine de Kamoto

3.6. APERÇU DE LA ZONE 1 DE KAMOTO

La Zone 1 de Kamoto fait partie de KAMOTO principale dont

elle est l'une des principales zones en exploitation. KAMOTO principal est un

synclinal au pendage tourné vers le Nord et limité :

· A l'Est par KTO Est

· A l'Ouest par KTO Etang

· Au Nord par KTO Nord

· Au Sud par KTO Sud et KABULUNGU

KAMOTO Principal est subdivisé en 9 zones qui sont

définies selon leur pendage et leurs situations géographiques.

Ces 9 zones sont essentiellement de 3 catégories ;

· Les plateures : presque horizontaux (0° à

12°)

· Les semi-dressants : entre 13° et 45° par

rapport à l'horizontale

· Les dressants : presque verticaux (pendage

supérieur à 45°)

0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z2

|

.

|

Z4 -- T

|

|

|

|

|

|

|

Z3

|

|

|

|

|

|

Na

|

Z5

|

|

|

|

|

|

|

|

|

|

1

I

|

1

|

i.0.000s

|

|

|

|

|

|

|

|

|

|

|

El

|

s.

|

|

|

|

Zone

effondree ..0000s

|

|

|

Z8 ,0

0,000.r

|

|

|

.§

1

'A

1

|

i

|

'A i

1

|

|

|

Z7

795000 T

|

|

|

|

Z9

|

'...°T

|

|

ti

r .!

|

|

|

Eepuile

|

|

|

D5

321.000 T

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ecailles dZ Ka53 000 T Principal et

Etang

Definition des zones et reserves geologiques au

01/01/2005.

Ech : 1/ 10000

|

|

|

|

|

IMAGE 6. Subdivision du gisement de KAMOTO-Principal en

zones d'exploitation (Zone 1 encerclé

en traits discontinus)

Mine souterraine de Kamoto

Les 9 zones de KTO principal telles que

catégorisées ci-haut sont :

· Zone 1 : à l'extr~me Ouest, elle est actuellement

en exploitation, semi-dressant. C'est la zone concernée par notre

travail.

· Zone 2 : au Nord de la zone 1, cette dernière est

encore vierge ; semi-dressant.

· Zone 3 : au Nord, pas exploitée, c'est une

plateure.

· Zone 4 : au Nord de la zone 3, zone vierge,

semi-dressant.

· Zone 5 : à coté de la zone

effondrée, actuellement en exploitation, c'est une plateure.

· Zone 6 : au sud-ouest, actuellement en exploitation,

semi-dressant

· Zone 7 : à l'Est de la zone 6 et sud de la zone

effondrée, zone non exploitée, semidressant.

· Zone 8 : à l'Est, zone non exploitée et

souvent noyée, plateure.

· Zone 9 : à l'Est, zone souvent noyée,

dressant.

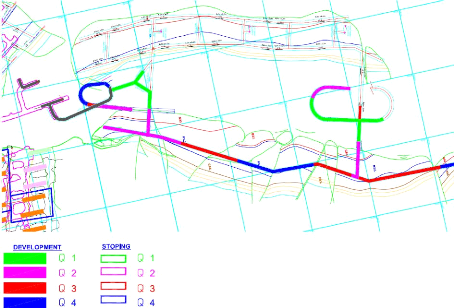

IMAGE 7. Aperçu de la zone 1, niveau 460, avec les

zones environnantes en exploitation.

Mine souterraine de Kamoto

Dsuxb'lms paoRb's s EK1711OIMUIDR DU

@ISEllEEIU DE lEallEDVCD

Chapitre 4. THEORIE SUR LE CHOIX DES METHODES

D'EXPLOITATION

4.1. PROPRIETES INFLUENÇANT LA METHODE D'EXTRACTION

37

4.2. PRINCIPE DE SELECTION D'UNE METHODE D'EXPLOITATION

RATIONNELLE 4.3. SELECTION DE METHODES TECHNIQUEMENT APPLICABLES

4.3.1. Sélection par la méthode MMS UBC ®

4.3.2. Thèses préconisant le CAF et le SLC

|

[1] [5] [11]

|

Chapitre 5. LES METHODES

|

[3][6]

|

[10][12]

|

[13]

|

D'EXPLOITATION DE KAMOTO

|

[21]

|

[22][23]

|

[26]

|

|

5.1. L'EXPLOITATION PAR CHAMBRES ET PILIERS

5.2. L'EXPLOITATION PAR FOUDROYAGE DE BLOCS (LE BLOC

CAVING)

5.3. L'EXPLOITATION PAR SOUS

NIVEAUX FOUDROYES (SLC)

5.4. L'EXPLOITATION PAR TRANCHES MONTANTES REMBLAYEES

(CAF)

5.4.1. CAF transversal

5.4.2. CAF longitudinal

Mine souterraine de Kamoto

Chapitre 4. THEORIE SUR LE CHOIX DES METHODES

D'EXPLOITATION

4.1. PROPRIETES INFLUENÇANT LA METHODE

D'EXTRACTION

Une méthode d'extraction consiste en une

séquence d'opérations de l'unité de production

exécutées répétitivement dans et autour d'un bloc

de production au sein duquel le gisement est subdivisé. Les

opérations d'ébranlement, d'extraction et de transport du minerai

sont communes à toutes les méthodes d'extraction, alors que

d'autres opérations peuvent être spécifiques à une

méthode particulière.

Les différentes techniques d'exploitation

utilisées dans les diverses méthodes sont le résultat des

différences géométriques, géomécaniques et

géologiques des gisements. D'autres facteurs tels que la technologie et

les questions sociales peuvent également être impliqués.

Dans le présent travail, seulement les propriétés

géométriques et physicomécaniques aisément

définissables sont considérées.

4.1.1. La configuration géométrique du

gisement

Cette propriété définit les dimensions

et la forme relatives d'un gisement. On la lie à l'origine

géologique du dépôt. Les gisements décrits comme des

filons, placers ou dépôts stratiformes sont d'origine

sédimentaire et toujours étendu dans deux dimensions. Les veines,

les lentilles et les lobes sont également généralement

étendus dans deux dimensions, et habituellement formés par mise

en place hydrothermale ou processus métamorphiques. Dans les

dépôts massifs, la forme du gisement est plus

régulière. Les gisements de cuivre porphyriques sont typiquement

de cette catégorie.

La configuration du gisement et son origine géologique

influencent la réponse de la masse rocheuse au minage, le plus

évidemment par des effets géométriques directs. D'autres

effets, tels qu'une altération locale de la lithologie peuvent imposer

des modes particuliers du comportement du massif rocheux.

4.1.2. La disposition et orientation du

gisement

Il s'agit ici de propriétés purement

géométriques d'un gisement, telles que la surface qu'elle occupe

en profondeur, son inclinaison et l'agencement de ses fragments. La

conformation décrit la forme et la continuité de la

minéralisation, déterminées par l'histoire de la mise en

place du dépôt, telle que des épisodes de glissement et

plissement. Par exemple, les méthodes destinées à un

environnement fortement faillé exigeront une méthode flexible et

sélective dans l'abattage, de manière à s'adapter à

des changements brusques de la distribution spatiale du minerai.

Mine souterraine de Kamoto

4.1.3. Taille

Les dimensions d'un gisement de minerai sont importantes en

déterminant une méthode d'extraction appropriée. Pour un

large dépôt géométriquement régulier on peut

utiliser une méthode mécanisée d'extraction, telle que le

bloc caving. Un petit dépôt du même type de minerai peut

exiger une exploitation sélective pour que l'opération soit

profitable.

Il y a également une interdépendance entre la

taille du gisement et les autres propriétés

géométriques de la configuration et de la disposition, dans leur

effet sur la méthode d'extraction.

4.1.4. Structure géomécanique

La réponse d'un massif rocheux à une

méthode d'extraction dépend de la constitution

géomécanique et structurale des roches des orebodies et celle des

roches encaissantes. Les propriétés physiques des roches incluent

la dureté, les caractéristiques de déformation (telles que

l'élasticité, la plasticité, les propriétés

de fluage) et les caractéristiques d'altération. Le comportement

du massif rocheux est déterminé par les propriétés

géométriques et mécaniques de l'ensemble des joints,

défauts, zones de cisaillement et autres discontinuités

pénétratives. L'état de contrainte avant abattage est

également un paramètre important.

En plus des variables géomécaniques

conventionnelles, un certain nombre d'autres propriétés peuvent

influencer l'extraction des roches. Les propriétés chimiques

défavorables d'un minerai peuvent exclure les méthodes d'abatage

en bloc, qui exigent généralement l'inertie chimique. Par

exemple, une tendance à recimenter, par une certaine action chimique,

peut réduire la mobilité de minerai et défavoriser les

méthodes moins sélectives.

De même, puisque l'air imprègne le milieu

d'extraction, un minerai de sulfure sujet à l'oxydation rapide peut

créer des conditions difficiles de ventilation sur le lieu de travail,

en plus d'être soumis lui-même à une dégradation des

propriétés mécaniques.

D'autres propriétés plus subtiles de minerai

à noter sont les propriétés abrasives et comminutives du

matériel. Celles-ci déterminent le comportement de la roche

durant le forage pour l'abattage, son aptitude à se dégrader et

fragmenter en dimension particulaire pendant l'extraction, due aux processus de

meulage autogène. Un potentiel élevé de morcellement, avec

génération excessive de particules fines, peut influencer la

conception de l'infrastructure minière dans une opération

d'extraction ainsi que la disposition et la gestion des moyens de transport

dans une opération d'abattage.

Mine souterraine de Kamoto

4.1.5. Valeur de la minéralisation et distribution

spatiale de teneurs

La valeur monétaire d'un gisement de minerai et la

variation de teneurs à travers ce gisement déterminent la

stratégie d'extraction et son mode opératoire. Les

paramètres critiques sont la teneur moyenne, les diverses teneurs de

coupure, et distribution spatiale de teneurs.

Le premier paramètre définit la taille et la

valeur monétaire du dépôt pendant que les cours fluctuent.

Il indique également le degré de flexibilité exigé

dans la méthode choisie pour exploiter le gisement, puisqu'il est

nécessaire de couvrir le coût de production avec une marge de

sécurité, en réponse aux états changeants du

marché. L'importance de la dilution due aux injections, à cause

par exemple des failles locales dans le mur du gisement, qui s'incorporent dans

le minerai extrait, est lié à la valeur par poids

spécifique de minerai. En particulier, quelques méthodes

d'extraction sont enclines à la dilution, et le minerai marginal peut

devenir non rentable si extrait par ces méthodes.

La distribution de teneur dans un gisement peut être

uniforme, changeant uniformément, ou irrégulière. Le souci

ici avec l'applicabilité des méthodes d'extraction, telles que le

caving ou le sublevel stoping, est le besoin de récupération

complète et fortement sélective des domaines à haute

teneur dans une zone minéralisée. Là oil la teneur varie

d'une certaine manière régulière dans un gisement de

minerai, la condition évidente est de concevoir une stratégie

d'extraction qui assure la récupération des domaines de haute

teneur, mais permet l'exploitation flexible des domaines de basse teneur.

4.1.6. Impact de la technologie minière sur son

environnement

L'interaction des mines avec l'environnement externe implique

des effets sur l'écoulement local d'eaux souterraines, les changements

dans la composition chimique des eaux souterraines, et les changements

possibles de la topographie extérieure par affaissement. Les

différentes méthodes d'extraction agissent différemment

sur l'environnement externe. En général, les méthodes

à foudroyage ont un impact plus prononcé sur l'environnement

externe des mines, par des effets d'affaissement, que des méthodes

à soutènement. Dans le dernier cas, il est fréquemment

possible de ne causer aucune perturbation ou rupture évidente en surface

et d'atténuer le problème extérieur de disposition de

rebut par mise en place de remblais dans les vides crées par

l'exploitation.

4.2. PRINCIPE DE SELECTION D'UNE METHODE D'EXPLOITATION

RATIONNELLE

Chaque mine constitue un cas particulier. Les installations et

les méthodes d'exploitation sont

dictées par la nature et les

caractéristiques du gisement, la situation géographique, les

Mine souterraine de Kamoto

conditions géologiques ainsi que par des

considérations d'ordre économique telles que les marchés

existants et les possibilités de financement.

Les principales conditions qui dictent le choix d'une

méthode d'exploitation en mines souterraines sont

généralement :

· La forme du gîte : filon, couche, lentille, amas

· Dimensions du gîte : puissance, étendue,

profondeur

· L'angle de pendage ou l'inclinaison

· Les propriétés physico mécanique et

chimiques du minerai et de

(dureté, tenue, structure du massif,

composition minéralogique)

· Répartition des teneurs à travers le volume

du gisement.

L'efficacité d'une exploitation souterraine est fonction

de la méthode de dépilage que l'on utilise dans la partie

principale de la zone minéralisée. De son choix dépend la

sécurité des

travaux ainsi que le prix de revient d'une tonne

de minerai et ses pertes. De ce fait, une méthode d'exploitation

rationnelle doit satisfaire aux exigences suivantes :

· Sécurité des travaux

· Extraction maximum de minerai

· Volume minimum des travaux préparatoires

· Prix de revient minimal ou maximal des produits

· Pertes minimales de minerai en qualité et

quantité

Dans le cas où plusieurs méthodes semblent

techniquement possibles d'après les conditions naturelles, c'est

principalement l'étude comparative de ces méthodes qui

amènera à un choix valable.

Le choix d'une méthode d'exploitation se fait

généralement en deux étapes

Première étape : Elle consiste

à établir pratiquement un groupe de méthodes

d'exploitations applicables aux conditions dont on dispose. On prend d'abord en

considération quatre facteurs déterminants à savoir la

tenue du terrain, l'angle de pendage, la puissance du gîte et la

dureté de la roche

a. Le caractère de la tenue du

terrain

Il détermine le procédé du

soutènement artificiel et du traitement définitif des vides

crées par l'exploitation, il détermine aussi la

sécurité des travaux.

b. angle de pendage

Cet angle détermine son mode d'évacuation des

minerais abattu à l'intérieur d'un panneau (par gravité ou

par des moyens mécanique).

c.

Mine souterraine de Kamoto

La puissance du gisement

Elle exerce une influence considérable sur l'ordre de

prise de minerai ; en un seul lot ou par plusieurs passes d'abattages, par

l'exploitation globale ou sélective.

d. La dureté des roches

Elle détermine l'efficacité des travaux d'abattage

(usure des taillants, nombre des trous de mine, quantité

d'explosifs~).

Le choix des méthodes d'exploitation d'après la

nature du gisement étant fait, on procède à l'étude

et à la comparaison des méthodes dans leurs variantes en vue de

trouver la plus rationnelle compte tenu des impératifs cotés ci

#177; haut.

Pratiquement le choix se fait par mode d'exclusion

(élimination). Ce mode consiste d'abord à envisager la

possibilité d'emploi de toutes les méthodes d'exploitation

connues avant d'éliminer progressivement les méthodes ou le

groupe des méthodes ne respectant pas les impératifs des quatre

facteurs déterminants. Il ne reste habituellement qu'une méthode

ou bien plus rarement deux ou trois méthodes, pour les études

bien détaillées.

Deuxième étape : Elle consiste

à choisir entre les méthodes d'exploitation techniquement

possibles, une méthode plus rationnelle. Ce choix se fonde sur les

indices principaux d'exploitation obtenus après analyse des

différentes alternatives. Ces indices peuvent être :

· Le rendement du chantier.

· Le prix de revient de la tonne de minerai.

· Le volume d'ouvrages préparatoires par rapport aux

tonnes de minerai recouvrables.

· Les frais d'exploitation supplémentaires dus au

transport et traitement de minerai.

4.3. SELECTION DE METHODES TECHNIQUEMENT APPLICABLES

4.3.1. Sélection par la méthode MMS UBC

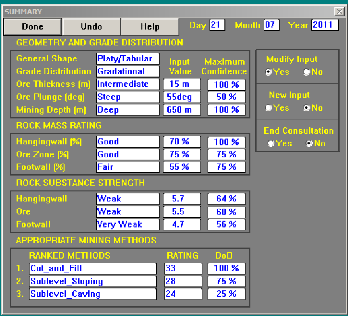

Le logiciel Mine Method Selection UBC6 permet de

trouver les méthodes potentiellement utilisables pour exploiter un

gisement donné sur base des descriptions géomécanique et

géométrique de l'encaissant ainsi que du gisement.

L'approche UBC Mine method selection est une version

modifiée de l'algorithme de Nicholas. Son objectif est de permettre

l'évaluation préliminaire des méthodes potentielles

basées sur un nombre fini de paramètres physiques qui peuvent

être raisonnablement bien définis. L'algorithme affecte alors une

cote à chaque paramètre selon qu'il est

préféré ou non pour chaque méthode d'exploitation.

Les méthodes les mieux cotées sont celles que l'algorithme

proposera comme méthodes potentiellement adaptées.

6 University of British Columbia

Mine souterraine de Kamoto

Avec des données moyennes prises dans les plages

proposées par le logiciel mais de manière à respecter la

caractérisation de la Zone 1 donnée dans la documentation

disponible, la sélection de méthodes par MMS pour la zone 1 de

Kamoto nous donne le résultat suivant :

IMAGE 8. Interface montrant les données introduites

et le résultat de la sélection des méthodes par

MMS

UBC

4.3.2. Thèses préconisant le CAF et le

SLC

Le sublevel stoping bien que mieux coté que le sublevel

caving, est estimé moins potentiellement applicable pour les raisons

suivantes :

o La lourdeur des investissements requis dans l'industrie

minière et son caractère risqué IP SCEINXt INil est d'une

extrême importance de prendre le moins de risques possibles dans les

études de préfaisabilité. On procède au

départ par analogie avec les exploitations existantes de même

nature dans les mêmes conditions. Ce qui se révèle

être un avantage pour le SLC car déjà appliqué non

seulement dans la même mine, mais aussi dans plusieurs autres mines

célèbres et presque dans les mêmes conditions (. iruXI 0

iXE IGIT . $ W H11P SEXy, 16111E1110 iXI KK1 &2 H11P SIXy, DR).

o Outre cela, le sublevel stoping requiert un

développement assez cher, lent et compliqué avec un coût

élevé associé au développement, il exige un

alignement soigneux de forages (déviation inferieure à 2% !) et

peut engendrer des vibrations excessives pouvant conduire à des dommages

structuraux ou environnementaux.

Mine souterraine de Kamoto

Il est toutefois à noter que pour appliquer le SLC dans

la zone 1, il faudra étudier minutieusement le fait que la zone 1 de

Kamoto n'a pas de contact avec la surface ou une quelconque carrière. Ce

qui enlève au SLC son avantage d'être remblayé avec le

stérile des carrières. La solution dans ce cas serait d'ouvrir

par foudroyage au dessus de la zone si la hauteur et la tenue des roches

surplombantes le permettent, ou soit apporter le stérile de remblayage,

ce qui augmenterait considérablement le coût de transport

stérile.

Mine souterraine de Kamoto

Chapitre 5. LES METHODES D'EXPLOITATION DE KAMOTO

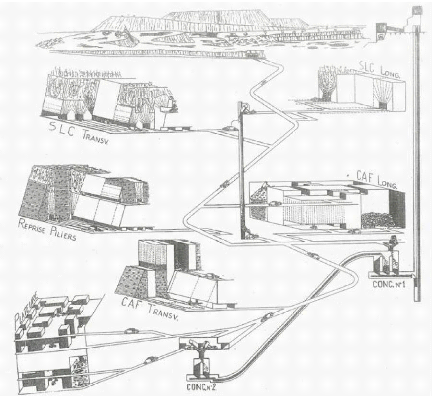

Ce chapitre reprend toutes les méthodes que Kamoto a

utilisé jusqu'à ce jour. Ces méthodes sont le RAP et le

Bloc Caving que nous expliquons succinctement ainsi que le SLC et le CAF qui

seront exposés un peu plus en détails car faisant l'objet de

notre études.

Mine de Kamoto

IMAGE 9. Croquis des méthodes d'exploitation de

Kamoto

Mine souterraine de Kamoto

5.1. L'EXPLOITATION PAR CHAMBRES ET PILIERS

Cette méthode s'applique aux formations dont le

pendage, nul à modéré, ne dépasse pas 20°.

L'abattage du minerai se fait par tir de mines horizontales, en avançant

sur plusieurs fronts et en formant des vides (chambres) separes par des piliers

de minerai laisses en place pour emprcher le toit de s'effondrer. On obtient

ainsi d'ordinaire un quadrillage régulier de chambres et de piliers dont

les dimensions relatives representent un compromis entre deux imperatifs :

assurer la stabilite du massif rocheux et recuperer la plus grande part

possible du minerai. Cela implique une etude approfondie de la resistance des

piliers, de la portee de la couche superieure et d'autres facteurs encore. Les

chambres servent de voies de roulage pour le transport par camions du minerai

vers le silo de stockage.

Les gisements puissants sont exploites en partant du haut,

pour que les travaux de stabilisation du toit puissent être executes

à une hauteur commode pour les mineurs. Le reste est abattu par tranches

horizontales, au moyen de tirs de mines horizontaux parallèles à

la surface libre. Les materiaux abattus sont charges dans des camions sur le

chantier. Habituellement, on utilise pour cette operation des chargeuses et des

camions à benne basculante ordinaires. Pour les galeries de faible

hauteur, il existe des chargeuses et des camions speciaux.

A Kamoto particulièrement, un reseau de galeries dites

« pilotes » est trace au toit de chaque couche et élargie de

part et d'autres de la direction de 7,5m. Ces galeries ont une hauteur normale

de 5m. Ensuite une galerie défoncée jusqu'au mur de la couche

donne accès à l'entrée des chambres ouvertes alors par un

minage en gradin communement appele « Relevage ».

Etapes du RAP

Etape 1 : Etape 2 :

Traçage de galeries pilotes Elargissement des drifts

à 15m et soutènement

des parements.

Mine souterraine de Kamoto

|

Etape 3 :

Exploitation, avec minage en gradins progressif de drifts

à largeur de 15 m (relevage)

|

|

Mine souterraine de Kamoto

IMAGE 10. Etapes du RAP

5.2. L'EXPLOITATION PAR FOUDROYAGE DE BLOCS (LE BLOC

CAVING)

C'est une méthode de foudroyage en masse. Elle a

débuté en juillet 1992 au niveau 265/ Incliné 11. Elle a

également été expérimentée en couche

supérieure de la zone altérée de l'étang.

Actuellement elle n'est pas utilisée.

Le foudroyage de blocs est une méthode d'exploitation

à grande échelle, qui convient aux massifs de grandes dimensions

dans chaque direction, d'un volume de l'ordre de 100 millions de tonnes et

aptes à la désagrégation. On peut extraire, d'une mine

exploitée par cette méthode, de 10 à 30 millions de tonnes

de minerai par année. Les conditions d'application de la méthode

en limitent l'utilisation à quelques gisements dans le monde.

Le foudroyage est provoqué en pratiquant une

saignée horizontale à la base du bloc. Des forces tectoniques

naturelles considérables créent dans le massif des tensions qui

provoquent la dislocation des blocs en fragments de taille permettant leur

passage vers les points de soutirage. Souvent cependant, les mineurs doivent

intervenir pour morceler les fragments trop gros.

L'exploitation par foudroyage de blocs nécessite une

planification à long terme et des travaux préparatoires

importants, comprenant le traçage d'un réseau complexe de voies

sous le bloc à extraire. Les travaux varient d'une mine à une

autre, mais comprennent généralement le souscavage du bloc, le

découpage de la base en entonnoirs, le creusement de cheminées

pour la descente du minerai aux points de soutirage, l'installation de cribles

pour retenir les fragments trop gros et permettre le chargement dans les

berlines.

Exécuté correctement, le foudroyage de blocs est

une méthode peu coûteuse et productive. La difficulté

réside dans la prédiction du comportement du massif. De plus,

l'envergure des travaux préparatoires crée des délais

importants avant le début de la production, délais qui peuvent

avoir un effet négatif sur les projections financières des

investisseurs.

5.3. L'EXPLOITATION PAR SOUS NIVEAUX FOUDROYES

(SLC)

L'exploitation par sous-niveaux foudroyés s'applique

aux gisements moyennement à fortement pentus de grande profondeur. Le

minerai doit être de nature à pouvoir être fragmenté

à l'explosif en blocs maniables. La méthode entraîne

l'éboulement du toit et l'affaissement des terrains de couverture.

Dans cette méthode, la foration est

immédiatement suivie de la fragmentation du massif rocheux aux

explosifs. Le minerai et le stérile tombent par gravité au fond

de la chambre et sont évacués par des galeries situées

sous le niveau exploité. L'exploitation consiste donc à abattre

les stots entre niveaux. La progression de cette méthode est

descendante.

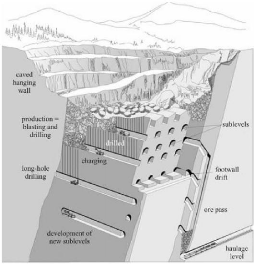

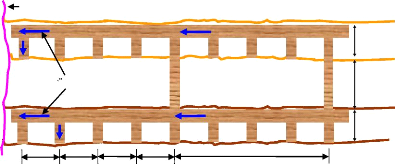

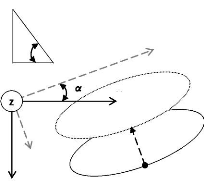

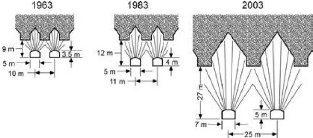

"r IMAGE 11. Disposition d'extraction pour le

SLC

transversal (Hamrin, 2001)

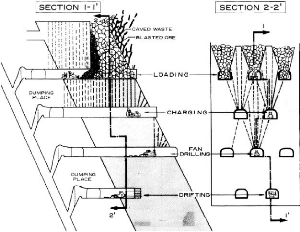

sL1MAGE 12. Schéma typique du SLC visualisé

sur une

section transversale simplifiée 1-1 `et une

section

longitudinale 2-2 `(brochure de l'information de

LKAB,

1989).

Les travaux préparatoires sont importants. Des galeries

d'accè doivent être tracées dans le gisement à

intervalles verticaux assez rapprochés (de 10 à 20 m) et suivant

une disposition déterminée. Celle-ci est la même à

tous les sous-niveaux, sauf qu'elle est légèrement

décalée d'un sous-niveau à l'autre, de sorte que les

galeries d'un sous-niveau donné se trouvent entre celles du sous-niveau

supérieur. Une coupe verticale montrerait une disposition en losanges,

avec un espacement régulier dans le sens horizontal et dans le sens

vertical. Bien que les travaux de creusement soient ici importants, il s'agit

d'une opération simple qui se prête bien à la

mécanisation. Le creusement simultané de plusieurs galeries

à différents sous-niveaux implique une utilisation optimale du

matériel.

Mine souterraine de Kamoto

Lorsque la préparation d'un sous-niveau est

terminée, de longs trous de mine verticaux sont forés en

éventail au plafond des galeries. La foration une fois terminée

à ce sous-niveau, l'engin de foration est amené au sous-niveau

inférieur.

Le tir de mines fragmente la roche, qui se disloque du toit et

tombe verticalement sur le mur du sous-niveau inférieur, en laissant un

front droit. Une coupe verticale telle que la section 1- 1' ci-haut montrera

des chantiers en escalier, oil les travaux à chaque sous-niveau sont en

avance d'une opération sur ceux du sous-niveau inférieur.

Les matériaux foudroyés renferment un

mélange de minerai et de stériles. Les premiers matériaux

évacués par la chargeuse sont constitués exclusivement de

minerai. Au fur et à mesure que le déblocage progresse, la

proportion de stériles augmente. Lorsque l'opérateur juge qu'elle

est trop élevée, il passe au chantier suivant. Pendant ce temps,

les boutefeux prépareront la prochaine volée.

Le foudroyage par sous-niveaux est caractérisé

par un schéma régulier et des opérations

répétitives (creusement de galeries, foration, chargement et

bourrage de trous, tir de mines, chargement et transport du minerai)

réalisées de façons indépendantes. L'exploitation

se déroule en continu d'un sous-niveau à l'autre, de sorte que

les équipes et le matériel travaillent avec le maximum

d'efficacité. La méthode est toutefois moins sélective que

les autres et le taux d'extraction du minerai n'est pas des plus

élevés. Les matériaux foudroyés contiennent quelque

20 à 40% de stériles, et la perte de minerai peut varier entre 10

et 25%.

Cette méthode n'est plus d'actualité à

Kamoto. Au premier niveau exploité (niveau 175), le dépilage

avait permis d'abattre le minerai compris entre le toit des recoupes et le fond

de la carrière.

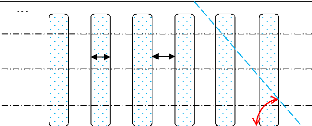

Le dépilage commençait normalement de

l'extrémité du gisement dans la couche supérieure en se

déplaçant à un angle de 45° par rapport au chassage

au mur (voir IMAGE 12). Il était effectué de recoupe en recoupe,

en rabattant du toit vers le chassage au mur.

Mine souterraine de Kamoto

OBS

Chassage au toit

RSC

4.5m

5.5m

OBI

45

RAT

Chassage au mur

Accès au gisement

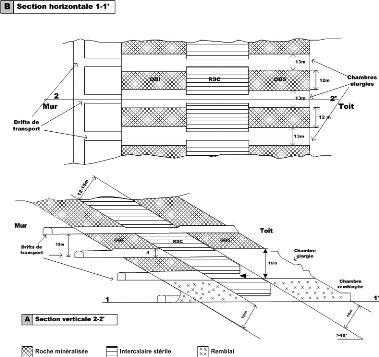

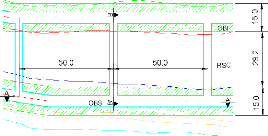

IMAGE 13. SLC ; Traçage Chantiers avec anciennes

dimensions (KTO et son gisement)

A. Avantage de la méthode

Voici ci-dessous, les points particulièrement favorables

au choix du sublevel caving :

o Bonne concentration des travaux

o Nombreux points de chargement o * EIQIGI-sTSRMIEKiApVIGPUP

I-QATAIRQ IGI-ISIRIGuction

o Bonnes salubrité et sécurité

o Approprié à la pleine mécanisation ; la

bonne tenue générale des terrains permît le creusement des

galeries assez larges pour les engins miniers encombrants.

B. Inconvénients de la

méthode

Les inconvénients majeurs de la méthode SLC

transversal sont les suivants :

o Forte dilution lors du chargement (mélange

stérile et minerai), provoquant une baisse \I-Qs1RI- IIGI-I AI-QI-ELI

IG'EOP I-QA/AiRQ.

o Evacuation de stérile provenant de creusement des

inclinés, des chassages au mur et des recoupes (RAT+RSC).

o Ebranlement des terrains environnants et création des

contraintes induites qui déstabilisent le terrain (affaissements en

surface).

o Coût de développement élevé.

8rI-VOrIBRQs RQA aP I-Qp61 iQAIRIGuILI-RI- 8rA) CI-QTEEEE,

MIGRQA l'iQApr~A I-sAtIGI-LSroduire du minerai de très bonne teneur et

de consommer le stérile des chantiers en traçage.

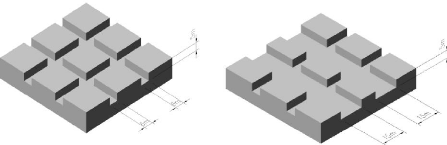

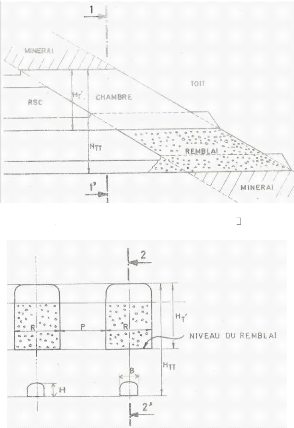

5.4. L'EXPLOITATION PAR TRANCHES MONTANTES REMBLAYEES

(CAF)

/ DIP pAKRIGI-ESEI AIDQFKI-sEP RQAaQAI-sEII-P FLE pI-NEFRQviI-QA