|

1

EPIGRAPHE

Que tes bien-aimés jouissent du

bonheur!

2Ch.6:41

Que ce travail soit le vôtre.

2

DEDICACE

Je dédie ce travail à mon père Albert

KASHIKI MANDAZAZI ainsi qu'à ma mère Vicky TSHILEMBA TSHIZAMBALA

pour tout l'amour et le soutien qu'ils n'ont jamais cessé de manifester

à ma personne.

Je dédie également ce travail :

- A vous mes frères et soeurs Franck KATOBO, Laora

TSHIBANGU Gloire MBAYA, Nadège MUYAMBO, Cynthia KISIMBA, Demaman

TSHILEMBA, Miradi TSHILEMBA.

- A vous mes grand parents, oncles et tantes Michel TSHINISH,

Marthe KISIMBA, Jonas MWAMBA, Job MULAJI, Bernadette KAPEMBA, MUTOMBO, KAFAT,

Madeleine MWIKA, Jolie MAHEBA, Louis MANDA, John BAITA.

- A vous mes amis et frère en christ FINYA, MBAKA,

Trésor KAJ, KABOLESHA, MBUYA, MUTAZA, MATONDO, KASONGO Alain KALONJI,

KIPILI, HOLESA, KAZEMBE, LOMINGO, MPANGA, BUFUKO, DIKULO, PAMI , MUSHID,

LUMINGU, ISULA, CINYEMBA.

+243 99 279 66 72 / +243 81 721 31 56

3

AVANT -PROPOS

Ce travail, étant le couronnement de mes études

d'ingénieur technicien est le fruit d'une longue recherche personnelle

mais aussi l'aboutissement d'une collaboration entre plusieurs personnes qui

m'ont aidé à sa réalisation.

Je tiens ainsi par cette occasion à remercier tout

d'abord le TRES-HAUT pour sa grâce qu'il ne cesse de m'accorder.

Je tiens aussi à remercier l'Ingénieur KANYEMBO

ELISHA pour ces conseils, sa disponibilité et surtout pour sa guidance

utile dans le cadre du présent travail.

Je ne pourrai finir ici sans mentionner les personnels de la

Société Tenke Fungurume Mining pour leur collaboration, plus

particulièrement Messieurs Mamadou DIA, Reginald MWILA, Alexandre AZAMA,

Alex KIBUTA, Hénoch Ongendja, Félie KAWAMA, Dieudonné

LUKWESA, KASADIMA, Trésor KASONGO, Matias. Je remercie également

le Comité de Gestion, tous les enseignants, professeurs et

différents encadreurs de l'ISTA qui ont fait de nous ce que nous sommes

aujourd'hui.

Mes pensées vont également à mes amis et

connaissances pour leur soutien moral, encouragements et suggestions: Rosie

MAFO, Solenne LUPANDA, Freddy LOMINGO, KUTEMBA, Bibiche, Erick KAUND.

Mais aussi à tous ceux que je n'ai guère

cité ici, trouvent dans ces lignes l'expression de ma reconnaissance la

plus distinguée.

Guillaume KATOBO ILUNGA

4

INTRODUCTION

Tenke Fungurume Mining, l'une des ressources minières

en cuivre et cobalt les plus importantes et à plus haute teneur au

monde. Les concessions minières de Tenke Fungurume Mining sont

situées dans la province du Katanga, ville de Kolwezi, en

République Démocratique du Congo à environ 135

Kilomètres de la ville minière de Kolwezi. Elles couvrent une

superficie d'environ 1600 Km2 et sont situées entre deux

grandes cités à savoir Tenke et Fungurume. Les concessions sont

accessibles par des routes non pavées, par rail et par voie

aérienne. Les températures y sont toutefois

modérées par l'altitude. Le climat de cette région est

caractérisé par une saison sèche et une saison des pluies,

d'environ six mois chacune, avec des précipitations moyennes de

119cm.

Elle est un projet de classe mondiale et constitue le plus

important projet d'investissement étranger en République

Démocratique du Congo (RDC).

Afin de produire le cobalt, l'entreprise dispose d'un

concasseur pilote qui produit les limes stones, graviers, congreds et

ballastes.

Il est question dans notre travail de fin de cycle, de

prévoir un système de graissage automatique des organes mobiles,

cas de notre sujet <<conception d'un

système de graissage centralisé sur la chaine de production d'un

concasseur pilote (cas du pilote crusher Mbeba à

TFM)>> , partant des principes et

propriétés de l'hydraulique industrielle et en vue de satisfaire

aux besoins des employés travaillant sur cette chaine de production.

Le but de ce travail se justifie par le fait que depuis

l'implantation de cette machine jusqu'alors, les travailleurs connaissent des

problèmes de suivi de la maintenance et des pressions en provenance de

l'usine cobalt, qui sont dus aux difficultés de graissage, auxquels nous

voulons remédier au moyen d'un système de graissage

centralisé.

En effet, l'intérêt sera la réalisation

des conditions de travail beaucoup plus satisfaisantes, pour le bien-être

physique et sanitaire de travailleurs ainsi que l'accroissement de la

production.

5

L'apport de ce travail fait recours à la technologie

moderne qui n'existe pas sur ce genre de chaines de production.

Le problème est donc de savoir : que faire pour

améliorer les conditions de travail de cette chaine de production, et

des travailleurs en évitant des difficultés telles que :

+ L'inaccessibilité de certains endroits à graisser

;

+ Le temps de la maintenance journalière prolongé

;

+ Le colmatage des graisseurs sur les paliers ;

+ Négligence ou oubli de graisser certaines parties par

suite de la

fatigue des travailleurs et du nombre des graisseurs

élevé ;

+ Insuffisance de la graisse sur des endroits où

l'exigence est très

importante.

Pour que le but de notre travail soit atteint, il faut supposer

que :

> Les positions et les mouvements des endroits

inaccessibles au graissage manuel sont restés inchangés ;

> La pression du nouveau mode de graissage parviendra

à

atteindre tous les points à graisser en quantité

suffisante ; > Que le temps de la maintenance journalière sera

réduit au

bénéfice de la production ;

> Que les travailleurs aient moins de problème avec

cette nouvelle méthode ;

> Que les graisseurs soient protégés.

Pour résoudre correctement les problèmes

posés, deux grands objectifs sont fixés dans nos recherches

à savoir:

V' Analyser et évaluer les équipements de

l'installation hydraulique ;

V' Choisir une pompe hydraulique capable de fournir une bonne

pression et de réaliser le nouveau système de graissage.

Compte tenu des hypothèses précitées, au

cours de ce travail, nous nous limiterons aux choix des éléments

et conception du système de graissage centralisé.

6

Le présent travail renferme, outre l'introduction et la

conclusion, quatre grands chapitres qui sont :

CHAP I : Généralités ;

CHAP II : Hydraulique industrielle

CHAPIII : Présentation de la chaine de production du

concasseur pilote ;

CHAP IV : Systèmes de Graissage.

7

CHAPITRE I. GENERALITES

Sur la chaine de production du concasseur pilote, les

éléments à graisser sont les roulements excepté le

graissage du concasseur à cône sur lequel on envoie de la graisse

sur une vis trapézoïdale.

I.1 Roulements à billes

Les avantages du graissage des roulements sont les suivants :

1) Réduire la friction et l'usure

2) Dissiper la chaleur

3) Éviter la corrosion

4) Empêcher les contaminants d'entrer en contact avec les

pièces

5) Augmenter la durée de vie du roulement

Graisseur d'arrivée de la graisse

Figure 1.1

Un graissage insuffisant causera donc un ou plusieurs

problèmes à ces niveaux alors qu'un graissage excessif risque

d'augmenter la température de roulement et amener à l'usure

prématurée autant qu'un graissage insuffisant. De plus, le

graissage excessif peut abimer les joints ou les déflecteurs des

roulements s'ils en possèdent.

1 Catalogue lubrification SNR, p23

8

La plupart des roulements requièrent un graissage avec

de la graisse au lithium. Pour le calcul des quantités de graisse et des

intervalles de graissage, il existe plusieurs façons de faire,

dépendant des fabricants, des fournisseurs et des spécialistes du

domaine. Il ne semble exister aucune méthode de calcul officielle et il

devient très difficile de s'y retrouver. Nous avons donc monté

quelques formules à partir de différentes données et

formules trouvées. Les résultats ainsi obtenus donnent un

approximatif et permettent un point de départ pouvant nous aider

à déterminer les besoins en graissage des roulements de type

à billes (ball bearings).

Toujours se référer aux exigences des fabricants

pour obtenir les données exactes puisque les formules suivantes n'ont

que pour seul but de donner une idée.

I.2 Méthodes de graissage

1) Toujours nettoyer le raccord de graissage avant de

procéder ;

2) Faire le graissage pendant que le roulement tourne ;

3) Utiliser une graisse répondant aux

spécifications du roulement.

I.3 Aperçus des Formules

1) Graissage initial selon le type de roulement ;

2) Graissage d'appoint selon le type de roulement ; ---

Quantité de graisse à ajouter

--- Fréquence de graissage

? Graissage initial1

Pour le graissage initial des roulements, la quantité

de graisse est établie en calculant l'espace libre contenu dans le

roulement. On doit remplir cet espace libre entre 30-40 % avec la graisse.

QTÉ (g) = B x D x 0.005 (1.1)

9

B= Largeur du roulement (mm)

D= Diamètre extérieur du roulement (mm) g =

Gramme

? Graissage d'appoint

L'appoint en graisse doit se faire selon un intervalle et une

quantité déterminée. Il n'existe aucune donnée

officielle sur les intervalles de lubrification et les quantités

à ajouter. Les formules suivantes donnent un aperçu de ces

intervalles et quantités afin d'avoir un chiffre approximatif pour les

roulements dont nous n'avons pas de données.

En règle générale, le graissage d'appoint

utilise entre 30-45 % de la quantité de graisse initial.

Se rappeler qu'il vaut mieux graisser plus souvent avec une

quantité plus petite. On peut donc diviser les résultats obtenus

pour faire le graissage plus souvent. Ex : 21 grammes aux 3 mois pourrait

devenir 7 grammes par mois.

10

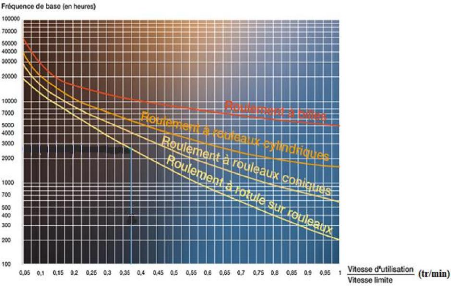

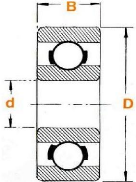

I.4 Fréquence de regraissage2

Figure 1.2

La fréquence de base (Fb) de graissage dépend du

type de roulement et du rapport de la vitesse d'utilisation, sur la vitesse

limite donnée dans les caractéristiques du roulement. Cette

fréquence de base doit être corrigée par les coefficients

ci-dessous en fonction des conditions d'environnement particulières du

mécanisme (poussière, humidité, chocs, vibrations, axe

vertical, température de fonctionnement...) selon la relation :

Fc = Fb x Te x Ta x Tt (1.2)

|

Environnement

|

Application

|

Température

|

|

Conditions

|

-Poussière -Humidité -Condensation

|

-Avec chocs -Vibrations -Axe

vertical

|

Niveau (°c)

|

Pour graisse standard

|

Pour graisse haute températ ure

|

|

Coefficients

|

Te

|

Ta

|

Tt

|

Tt

|

2 Catalogue lubrification SNR, Op.cit.

11

|

Moyenne

|

0.7 à .09

|

0.7 à 0.9

|

75

|

0.7 à 0.9

|

-

|

|

Forte

|

0.4 à 0.7

|

0.4 à 0.7

|

75 à 85

|

0.4 à 0.7

|

0.7 à 0.9

|

|

Très forte

|

0.1 à 0.4

|

0.1 à 0.4

|

85 à 125

|

0.1 à 0.4

|

0.4 à 0.7

|

|

-

|

-

|

130 à 170

|

-

|

0.1 à 0.4

|

I.5 Calcul de la quantité de graisse à

ajouter

QTÉ (g) = B x D x 0.002 (1.3)

B= Largeur du roulement (mm)

D= Diamètre extérieur du roulement (mm)

? Facteur Température

Ces calculs sont basés sur une température de

roulement de 70°C (Mesuré sur l'extérieur du roulement).

Pour chaque tranche de 15° C de plus, il faut diminuer

l'intervalle de moitié. Dans le cas d'une température de

roulement de moins de 50° C, on peut doubler l'intervalle de graissage.

Attention prendre toujours soins de respecter les

températures permises de la graisse et des roulements.

? Autres Facteurs

D'autres facteurs tel que les vibrations excessives, la

quantité de poussière dans l'air ambiant et le taux

d'humidité peuvent influencer l'intervalle de graissage. Graisser plus

Souvent dans de telles conditions. Faire un graissage avant et après de

longues périodes d'arrêts. Pour les roulements à billes et

les Roller Bearing (rouleaux cylindriques), diminuer l'intervalle de temps de

la moitié.

12

CHAPITRE II. HYDRAULIQUE INDUSTRIELLE

L'hydraulique industrielle est un domaine très vaste,

alors on s'intéresse d'abord aux composants essentiels participant

à la réalisation des circuits hydrauliques: (pompes,

distributeurs, répartiteurs, limiteur de pression, régulateurs de

pression, limiteur de débit...).

Ce chapitre présente les caractéristiques de ces

composants et les notions de base des systèmes hydrauliques dont on aura

besoin dans notre travail.

II.1 Fluides hydraulique3

Le pétrole brut est le produit de base pour tout

lubrifiant, indépendamment du fait qu'il soit à base d'huile

minérale ou synthétique. La figure 1.3 montre un schéma

très simplifié des différentes méthodes de

fabrication.

Figure 2.1

Les huiles brutes sont différentes car issues de

pétroles bruts différents. Les fabricants d'huile effectuent des

mélanges d'huiles brutes

3 Henry ClémençonL, ABC du

graissage, éd2009, Castrol, Switzerland, p12

13

appelées huiles de bases pour obtenir une huile de

meilleure qualité. Il est nécessaire d'apporter des additifs pour

en améliorer les caractéristiques physiques, chimiques, les

performances et adapter cette huile pour satisfaire des conditions de travail

particulières.

Les additifs sont très variés et chacun donne

à l'huile finie des propriétés particulières

qu'elle ne possédait pas originellement ou améliore ses

propriétés intrinsèques.

|

Fonction d'additifs

|

|

Antioxydant

|

retarder le vieillissement des huiles de base

|

|

Anticorrosif

|

protéger les métaux cuivreux et les

antifrictions

|

|

Antirouille

|

protéger les alliages ferreux

|

|

Anti-usure soufre, zinc, phosphore

|

limiter la dégradation mécanique des pièces

en frottement

|

|

Extrême pression

|

maintenir un film d'huile entre les surfaces de deux

pièces fortement pressée

|

|

Anti-mouse

|

éviter les problèmes dus à un moussage

excessif

|

|

Améliorant d'indice de viscosité

|

permettre l'utilisation de l'huile dans une plus grande plage

de température

|

|

Détergence

|

assurer la propreté interne des circuits, neutraliser

les acides

|

II.2 Les graisses4.

Une graisse lubrifiante est un produit de consistance

semi-fluide obtenue par dispersion d'un agent épaississant ou

gélifiant dans une huile minérale ou synthétique, avec

éventuellement divers additifs destinés à lui

conférer des propriétés spécifiques à des

applications particulières. Les agents épaississants ou

gélifiants généralement des savons métalliques

constituent la phase solide dispersée dans la graisse. Ils se

présentent soit comme un enchevêtrement des fibres soit comme une

dispersion des particules pulvérulentes. Les teneurs classiques sont de

5 à 40%.

4 RENE GRAS, Tribologie, éd 2008, Dunod,

Paris, p183

14

|

Savon

|

Point de goutte °C

|

Température d'utilisation °C

|

Résistance à H2O

|

|

Calcium

|

100

|

60

|

Bonne

|

|

Lithium

|

180

|

120 à 140

|

Moyenne

|

|

Aluminium

|

140

|

80 à 100

|

Bonne

|

|

Baryum

|

160

|

110 à 120

|

Excellente

|

|

Sodium

|

170

|

130

|

Mauvaise

|

II.3. Graisse au lithium5

|

Caractéristiques

|

Unité

|

Valeur

|

|

Masse volumique

|

[kg/m3]

|

900

|

|

Aspect

|

|

Graisse noire

|

|

Epaississant

|

|

Lithium

|

|

Type d'huile de base

|

|

Huile minérale

|

|

Plage de température

|

[°c]

|

-30 à 150

|

|

Viscosité de l'huile de base à 40c

|

[mm2/s]

|

150

|

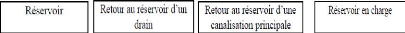

II.3 Réservoir d'huile

Le réservoir en tant que tel est un

élément principal du circuit oléo hydraulique du fait

qu'il emmagasine à l'abri des poussières, la quantité des

graisses nécessaire au fonctionnement correct de l'installation.

Symboles.

5Schaeffler Technologies GmbH & Co. KG, éd

2010, FAG, p16

15

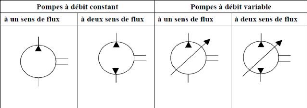

II.4 Pompe hydraulique6

1. Rôle de la pompe dans un système

hydraulique

La pompe est destinée à transformer une

énergie mécanique fournie par un moteur en énergie

hydraulique. Son rôle se limite à aspirer l'huile de

réservoir et de la refouler. La pompe fournit un débit. Elle est

donc un générateur de débit.

2. Les caractéristiques générales

d'une pompe

Une pompe se caractérise par :

- son débit

- sa cylindrée

- son rendement

- son sens de rotation

- sa vitesse de rotation

y' Débit

C'est le volume de graisse que la pompe peut fournir pendant

l'unité de temps pour une vitesse de rotation établie.

Q : débit, en m3/s

y' Cylindrée

Elle correspond au volume d'huile théorique

débitée par tour en cm3 ou en litre. Donc le

débit Q correspond à la cylindrée par la vitesse de

rotation.

Q= Cyl. N (2.1)

Avec : Q: débit, en litres /minute

(l/min) ; Cyl: Cylindrée, en litres/tour (l/tr);

N : vitesse de rotation, en tours /minute (tr/min).

6 Sami Bellalah et Iset Nabeul, Hydraulique

Industrielle, p12

çg= çv .çm (2.6)

16

? Rendements

- La puissance hydraulique à la sortie

d'une pompe, traitant le débit volumique Q est :

PH (w) = P (Pa) x Q (m3/s) (2.2)

- La puissance donnée à la pompe

par le moteur dont l'axe tourne à la vitesse w

et transmet un couple C, s'écrit :

Pa= C. ù (2.3)

C : moment du couple appliqué à

l'arbre d'entraînement de la pompe (N.m), w: La vitesse

angulaire de l'arbre d'entraînement de la pompe (rad/s),

Pa : La puissance absorbée par la

pompe (W). Ces deux relations permettent d'exprimer le rendement global

d'une pompe :

çg = (2.4)

Pour affiner notre connaissance d'une pompe

volumétrique, on peut définir le rendement

Volumétrique : rapport du débit réel au

débit théorique, (qui permettra de connaître les fuites)

:

çv = (2.5)

Le rendement mécanique ; rapport du

couple théorique au couple réel (qui permettra de connaître

les pertes mécaniques : Frottement). Le produit de ces deux rendements

est évidemment le rendement global :

17

Symboles

3. Classification des pompes

On classe les pompes en deux grandes familles :

- Les pompes non volumétriques ; dans lesquelles la

chambre d'admission et la chambre de refoulement où le fluide est

expulsé ne sont pas séparées l'une de l'autre par des

pièces mécaniques rigides.

- Les pompes hydrodynamiques (volumétriques), dans

lesquelles la chambre d'admission est séparée par des

pièces mécaniques rigides de la chambre de refoulement, ce qui

assure l'étanchéité entre ces deux chambres.

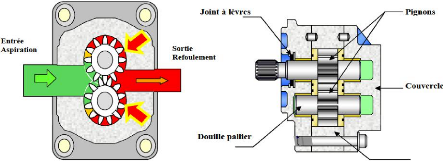

4. Les pompes à engrenages extérieures -

Fonctionnement

Elle est constituée de deux engrenages tournant

à l'intérieur du corps de pompe. Le principe consiste à

aspirer le liquide dans l'espace compris entre deux dents consécutives

et à le faire passer vers la section de refoulement (La rotation

d'un pignon entraîne la rotation en sens inverse de l'autre, ainsi une

chambre se trouve à l'aspiration, l'autre au refoulement).

18

Figure 2.2

|

Avantages

|

Inconvénients

|

|

*Débit régulier ; *Pas de clapets

nécessaires ; *Marche de la pompe réversible.

|

*Nombres pièces d'usure élevée

*Pas de particules solides dans cette pompe, ni de produits

abrasifs ; la présence de traces de solide ayant pour effet

d'accélérer l'usure mécanique des pignons et de diminuer

l'étanchéité entre le corps de pompe et les dents.

|

II.5 Tubes7

Les tubes sont utilisés pour la conduction du fluide de

la pompe aux appareils et aux récepteurs. Ces tubes peuvent être

rigides ou flexibles faits à base de caoutchouc, de couches textile et

métalliques. Les caractéristiques du tube dépendent des

éléments suivants :

? le débit à transporter(en l/min) qui

détermine la section intérieur du tube ;

? la pression de service maximale qui doit être

supportée et qui détermine l'épaisseur du tube ;

? la manière de réaliser les couplages entre les

parties du tube

(soudure, bride, filetages, raccords, colliers de serrage,

etc....) ;

7 J.ROLDAN VILORIA, Aide-mémoire Hydraulique

industrielle, éd 2002, Dunod, Paris, p110

19

· la fixation des tubes aux appareils et autres

éléments. Attention au coup de bélier ;

· la connexion du tube aux appareils ;

· les formes du tracé du tube (courbes, coudes,

parties droite horizontales et verticales, réductions, couplages,

connexions, etc....) ;

· la rugosité intérieure du tube.

1. Caractéristiques des tubes flexibles en

caoutchouc, tresses textiles, tresses métalliques8

Diamètre extérieur (mm)

|

14

|

17,5

|

19

|

21,5

|

24,5

|

28

|

32

|

Diamètre intérieur (mm)

|

4

|

6

|

8

|

10

|

13

|

16

|

19

|

Epaisseur (mm)

|

5

|

5,75

|

5,5

|

5,75

|

5,75

|

6

|

6,5

|

Pression de service (bar)

|

630

|

530

|

430

|

390

|

330

|

255

|

210

|

Pression de rupture (bar)

|

1900

|

1600

|

1300

|

1170

|

1000

|

770

|

630

|

|

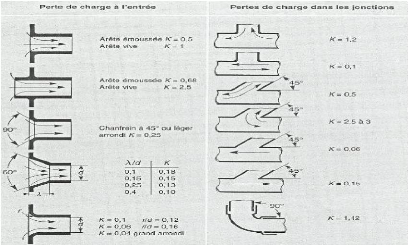

2. Perte de charge dans les tubes9

Tout fluide qui circule dans une conduite rencontre deux

types de difficultés ou des résistances provoquant des pertes de

charge.

Ces résistances sont :

· Des résistances localisées qui

produisent des pertes de charge locales, telles que des coudes, des tubes, des

soupapes, des fonctions...

· Des résistances réparties qui causent

des pertes de charge longitudinales et sont dues au frottement.

2.1. Calcule de pertes de charge10

Le calcul de la perte de charge linéaire, celle

correspondant à l'écoulement général dans un

conduit rectiligne, est donné par la formule générale

suivante :

8 J.ROLDAN VILORIA, op.cit, p117

9 IDEM, p122

10 IBIDEM

20

· P = perte de charge linéaire en Pa

;

· f = coefficient de perte de charge (nombre sans

dimension) ;

· = masse volumique de l'eau en kg/m3

;

· V = vitesse d'écoulement en m/s ;

· d = diamètre hydraulique du tube en m

;

· L = longueur du tube en m.

La valeur du coefficient de frottement dépend du

régime du fluide en régime laminaire.

f= (2.8)

En régime turbulent :

Avec Re le nombre de Reynolds donné par

Re = (2.10)

Où y est la viscosité cinématique du

fluide ; la viscosité du fluide est donnée par la formule :

V=

2.2. Pertes de charge singulières Dans ce

cas-là, la formule devient :

21

Où k est un coefficient dépendant de la forme

du tube

Figure 2.3

2.3. Pertes de charge totales d'un tronçon

kpv

?P = ?PR + ?PS = pv2Lf2

+ ? (2.13)

2d 2

II.6 Régulateur de pression

Contrairement au « Limiteur de pression », le

régulateur de pression peut être réglé à une

valeur de pression désirée, mais qui ne sera jamais

supérieure à celle délivrée par la centrale

hydraulique.

Symbole

A action directe

22

II.7 Soupape de limitation de pression

Un limiteur de pression est un système de

régulation utilisé dans de nombreux domaines de l'industrie. Il

est indispensable en parallèle de la sortie d'une pompe hydraulique, et

en protection des récepteurs si ceux-ci sont soumis à un effort

extérieur non contrôlé. Il permet de limiter la pression

interne d'un circuit hydraulique ou pneumatique en dérivant

l'excès de pression vers le circuit basse pression.

Symboles

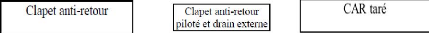

II.8 Soupape anti-retour

Les clapets anti-retour sont des valves d'obturation. Ces

valves permettent l'écoulement dans un sens et le bloquent dans le sens

contraire. Ce sont des clapets plans à rappel par ressort pouvant

être vissés dans les deux sens, pour séquences de

commutation rapides.

Symbole

23

II.9 Distributeur hydraulique

Les distributeurs hydrauliques, comme leur nom l'indique ont

pour objectif de distribuer le fluide hydraulique dans la direction qui

convient le mieux aux appareils de l'utilisation.

1. Symboles des distributeurs

2. Symboles de Commandes des distributeurs II.10

Manomètres

Ce sont des appareils qui indiquent la pression du fluide

à l'endroit où ils sont installés. Selon les

caractéristiques, les coups de bélier ou les impulsions brusques,

qui conduiraient à la détérioration du manomètre,

peuvent être évités.

24

Symbole

a b

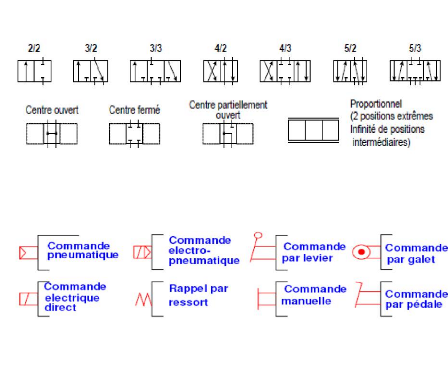

II.11 Répartiteur progressif

Le répartiteur progressif est un élément

hydraulique à tiroirs. Les tiroirs sont mis en mouvement par

l'adjonction de lubrifiant qui les déplace point par point afin

d'alimenter chaque sortie. En cas de difficultés dans le mouvement du

fluide,

ex: une coquille de palier qui se

déplace ou un flexible qui se ferme, le répartiteur se bloque et

dans le cas d 'une installation équipée d'une pompe, le

lubrifiant sort par la soupape de surpression. Le répartiteur progressif

est modulable. Il a l'avantage d'être adaptable au nombre de points de

graissage groupés et que des modules de différents volumes

peuvent être rassemblés. Ces volumes sont obtenus par des

diamètres différents de tiroirs. Pour le bon fonctionnement, au

moins 3 tiroirs sont nécessaires.

Donnes techniques Nombre d'éléménts

:

Pression de service entrée :max 300bar min :3/6 (3

éléments)

Temperature de service : -35°C jusau'a+100°C max :10/20

(10 éléments) Lubrification :Huile-graisse 00-graisse

? Rôle des distributeurs progressifs

La fonction du distributeur progressif est d'acheminer

successivement aux points à graisser, par doses

prédéterminées, le lubrifiant reçu sous pression

(graisse). Le distributeur débite tant qu'il est alimenté

lui-même en lubrifiant sous pression.

25

Le dosage est effectué par le mouvement des pistons.

Chaque piston dessert deux sorties de lubrifiant raccordées à ses

deux extrémités. Le nombre de pistons du distributeur est

variable. L'arrivée sous pression du lubrifiant pousse successivement

les pistons sur leur butée. Le mouvement des pistons a pour effet de

refouler la quantité de lubrifiant se trouvant devant le piston vers la

sortie située en aval. Un piston ne peut se déplacer que lorsque

le piston placé devant lui a atteint sa butée. Les points de

graissage ont reçu la quantité prévue de lubrifiant une

fois que tous les pistons ont effectué un aller-retour entre les

butées droite et gauche. Les doses fournies par les deux sorties sont

déterminées par le diamètre et la course du piston. Le

choix du débit s'effectue au moment de la conception du distributeur, il

ne peut être modifié que par une transformation du

distributeur.

Symbol

DIN ISO 5170

Figure2.4

26

CHAPITRE III : PRESENTATATION DU PILOTE CRUSHER

III .1 Définition du concassage

Le concassage est l'opération qui permet la

réduction granulométrique des matériaux, autrement dit la

diminution de la taille des éléments qui constituent les

matériaux en cours d'élaboration.

Il s'agit d'un procédé purement mécanique

qui consiste, le plus souvent, à placer les matériaux entre deux

plaques métalliques dont l'une est fixe et l'autre est mobile et se

rapproche de la plaque fixe. En fonction de la vitesse de rapprochement nous

parlerons d'écrasement.

III .2 Description de la chaine

La chaine d'extractions est constituée de :

> Grizzly (Alimentateur vibrant) ;

> Jaw Crusher (Concasseur à mâchoire) ;

> Convoyeur n°1 MC1000 ;

> Convoyeur n°2 MC800 ;

> Screen (Cribleur) n°1 ;

> Convoyeur n°3 MC800 ;

> Concasseur à cône ;

> Convoyeur n°4 MC800 ;

> Convoyeur n°10 MC800 ;

> Convoyeur n°5 MC800 ;

> Twister ;

> Convoyeur n°6 MC800 ;

> Screen (Cribleur) n°2 ;

> Convoyeur n°7 MC600 ;

> Convoyeur n°8 MC800 ;

> Convoyeur n°9 MC600.

27

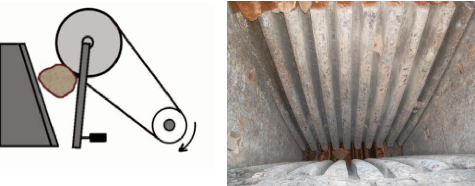

III.2.1 Grizzly (Alimentateur Vibrant) ? Introduction

L'alimentateur vibrant est conçu pour

fonctionner sous des conditions dures dans une carrière ou une mine. Il

sert à réguler le coefficient d'alimentation du concasseur en

séparant les matériaux selon la taille, dégageant les

non-broyables, et passant les plus petits de façon à maximiser la

capacité de concassage du broyeur.

Dans le processus de production, l'alimentateur vibrant peut

alimenter l'équipement de concassage également,

régulièrement et continuellement, et d'ailleurs, il peut aussi

effectuer le criblage primaire des matériaux.

? Principe de fonctionnement

Notre alimentateur vibrant consiste en une alimentation

à travers un vibrateur, ressort, moteur, etc. La source de vibration de

l'alimentateur de matériaux est faite de deux manches (actif et passif)

et d'un engrenage. Le manche principal est actionné par le moteur

grâce au convoyeur en V, le manche passif commence à tourner

à travers la maille d'engrenage du manche actif. Ensuite le manche

contre rotatif force l'alimentateur à vibrer. Grâce à ces

vibrations, les matériaux vont glisser et s'élinguer dans la

cheminée remuant en arrière. Quand les matériaux passent

dans le tamis, les plus petites particules vont tomber complétant le

cycle.

? Caractéristiques

1. Barre de connexion sidérurgique résistante,

4 ressorts pour supporter le cadre général garantissant des

vibrations stables et des opérations fiables ;

2. Machine capable de réaliser des ajustements

variables de capacité d'alimentation grâce à la vitesse du

moteur variable;

3. La barre spécialement conçue est

utilisée pour éliminer le blocage de matériaux pour

améliorer l'effet de tamis.

28

Figure 3.1

III.2.2 : Jaw Crusher (Concasseur à

mâchoire)

Un concasseur est un équipement lourd destiné

à briser la pierre en petits fragments appelés

Agrégats.

? Introduction

Le concasseur à mâchoires est le plus ancien

genre de concasseur. Grâce à sa structure simple, son bâti

solide, son fonctionnement stable et son entretien facile ainsi que son

coût faible, il est donc toujours utilisé dans l'industrie

métallurgique et chimique, les matériaux de construction, le

domaine électrique et la circulation etc.

Le concasseur à mâchoire est une machine à

broyer des roches (granite, calcaire, etc.) généralement à

des fins industrielles, vu que la roche est la matière première

par excellence de quasiment toutes les industries (métallurgie

minière, etc.). Il sert à broyer des divers minerais et roches

gros, moyens et fins avec une résistance à la compression de 147

à 245 Mpa.

? Principe de fonctionnement

Le concasseur à mâchoires fonctionne à la

manière de l'extrusion et le mouvement curviligne, son principe de

fonctionnement est le suivant:

L'appellation « à mâchoire » est due au

dispositif de broyage, qui reprend le principe de base d'une mâchoire,

avec une paroi fixe et un autre mobile, la roche étant coincée

entre les deux. Le moteur électrique entraîne la courroie et la

poulie, déplace la mâchoire mobile de haut en bas en utilisant

l'arbre

29

d'excentrique. L'angle entre la plaque à coude et la

mâchoire mobile s'augmente lorsque celle-ci monte, ceci favorise

l'approche de plaque de mâchoire mobile vers la plaque de mâchoire

fixée, et en même temps les matériaux primaires sont

concassés; l'angle diminue lorsque la mâchoire mobile descend,

sous la force du levier et du ressort, celle-ci se sépare de la plaque

de mâchoire fixée, et les matériaux broyés

s'évacuent de l'ouverture de décharge de la chambre de

concassage. La mâchoire mobile fonctionne périodiquement au fur et

à mesure que le moteur tourne continuellement, pour réaliser la

production en série.

? Caractéristiques

V' Assemblage des mâchoires mobiles est plus

avancé, composé des moulages d'acier de bonne qualité, et

entraîné par deux grands volants moulés d'acier, de plus,

l'arbre d'excentrique lourd est façonné en billette

forgée.

V' Le support de roulement est un ensemble moulé

d'acier, par rapport au support fendu, ceci peut assurer l'harmonisation

complète avec le bâti de concasseur, et aussi bien augmenter la

résistance diamétrale du support de roulement.

V' La chambre de concassage est en structure de forme

«V» symétrique, cela fait l'unanimité de largeur

réelle et nominale de l'ouverture d'alimentation.

V' Un dispositif de coin équipant dans les concasseurs,

par rapport au dispositif de coussin ancien, permet de régler

l'ouverture de décharge plus rapidement, simplement et en

sécurité.

V' Le roulement d'excentrique choisi dans tous les concasseurs

est plus grand, plus durable que celui-ci d'autres concasseurs en même

spécification, sa capacité de charge plus haute et son scellement

dédaléen plus effectif rallongent sa vie d'utilisation

énormément.

30

Figure 3.2

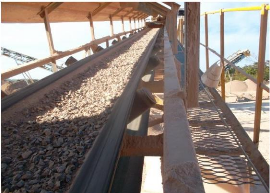

III.2.3 Convoyeurs à Bandes ? Introduction

Le convoyeur à bande est une machine

de transfert essentiel et économique dans la ligne de production

ininterrompue.

Le convoyeur à bande est une sorte d'équipement

de traitement à sable et gravier principalement utilisé pour les

équipements vibrants et usines de concassage. Il joue un rôle

important dans la connexion de chaque installation de production, ce qui

facilite la réalisation de la continuité et l'automatisation du

traitement de production, améliore la production et réduit

l'intensité de la charge de travail. C'est un appareil auxiliaire

basé sur le principe de friction.

? Principe de fonctionnement

Le système du convoyeur à bande est

constitué d'un cadre métallique avec des rouleaux à chaque

extrémité d'un lit plat en métal. La bande est

enroulée autour des rouleaux et quand l'un des rouleaux est

alimenté (par un moteur électrique) les courroies se glissent sur

le lit en métal solide, transportant les produits. Pour les applications

des produits lourds, les lits sur lesquels les courroies posent sont

remplacés par des rouleaux.

31

Les rouleaux permettent de transporter des produits lourds, car

ils réduisent la friction produite à partir de la charge plus

lourde sur les courroies.

> La taille de pierre doit être modérée,

elle ne peut pas être trop grosse > La production doit être

uniforme

> L'utilisation de la bande de convoyage différent

selon la pierre

> L'justement de la vitesse de convoyage selon l'angle

? Caractéristiques

V' convoyage stable et plus long sans mouvement relatif.

V' réduction du bruit

V' structure simple, entretien facile, économies

d'énergie et faible coût.

Figure 3.3

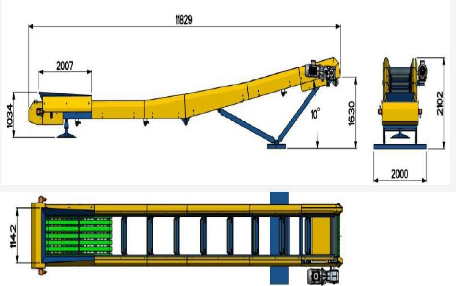

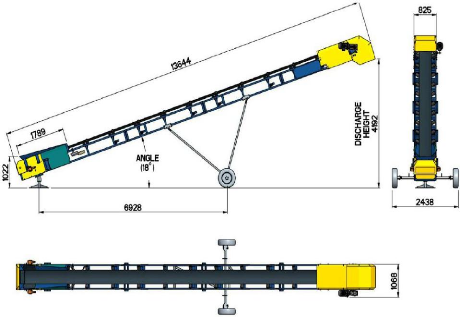

III.2.3.1 Types des convoyeurs11 III.2.3.1.1 MC1000

Le convoyeur MC 1000 pilote modulaire est un convoyeur robuste et

est conçu pour fonctionner dans des fonctions de transfert des

matières.

11

WWW.Pilotcrushtec.com

32

--

? Convoyeur

-Largeur : 1000mm

-Options de longueur : 11m

-Type de ceinture : 200/3 plis

-Suivi ceinture : type à vis réglable Vitesse :

1440/15 tr/min

-Tambour d'entraînement : caoutchouc retardé

-Grattoir : racleur auto tension sur le tambour

d'entraînement et grattoir

plough sur le tambour de queue

-Support : structure d'appui fixe

? Options d'entraînement

Commande : 15kw, 380 V et moteur électrique avec boitier

d'entraînement hélicoïdal réducteur directe.

Poids estimé

Total : 2200kg convoyeur 9m et 2500kg convoyeur 11m

Figure 3.4

33

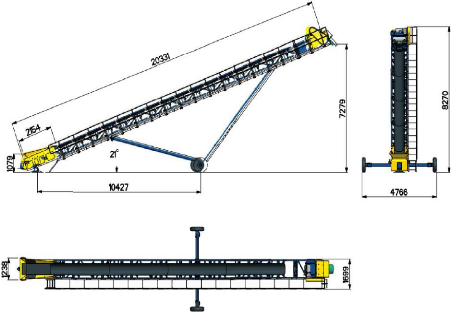

III.2.3.1.2 MC 800

Le convoyeur modulaire MC800 est un pilote monté sur

roues, service moyen de transport et est conçu pour fonctionner dans le

transfert des matières.

? Convoyeur

-Largeur : 800mm

-Options de longueur : 16m

-Type de ceinture : 200/3 plis

-Suivi ceinture : type à vis réglable Vitesse :

1440/14,3 tr/min

-Tambour d'entraînement : caoutchouc retardé

-Grattoir : racleur auto tension sur le tambour

d'entraînement et grattoir

plough sur le tambour de queue

-Passerelles : walkway

? Options d'entraînement

|

MC

|

Largeur (mm)

|

Longueur(m)

|

Angle(°)

|

Hauteur (mm)

|

Puissance (kW)

|

Poids (kg)

|

|

|

8

|

10°

|

1211

|

7.5

|

2600

|

|

|

|

20°

|

4079

|

7.5

|

2940

|

|

|

12

|

12°

|

1839

|

|

|

|

MC800

|

800

|

16

|

20°

|

5447

|

9.2

|

3280

|

|

|

|

12°

|

3342

|

|

|

|

|

20

|

21°

|

7279

|

9.2

|

3621

|

|

|

|

13°

|

4899

|

|

|

34

Figure 3.5

III.2.3.1.3 MC600

Le pilote modulaire MC600 convoyeur est monté sur deux

roues, service moyen de transport et est conçu pour fonctionner dans le

transfert des matières.

? Convoyeur

-Largeur : 600mm

-Options de longueur :16m -

Type de ceinture : classe 200/3

plis -Suivi ceinture : Type à vis réglable -Tambour

d'entraînement : caoutchouc retardé

-Grattoir : racleur auto tension sur tambour d'entraînement

et grattoir plough sur le tambour de queue

35

? Option d'entraînement

|

MC

|

Largeur (mm)

|

Longueur(m)

|

Angle(°)

|

Hauteur (mm)

|

Puissance (kW)

|

Poids (kg)

|

|

|

7

|

11°

|

1701

|

3.3

|

940

|

|

|

|

20°

|

3657

|

|

|

|

|

10

|

16°

|

3047

|

3.0

|

1262

|

|

|

|

13°

|

2542

|

|

|

|

|

|

20°

|

4570

|

|

|

|

|

13

|

16°

|

3870

|

3.0

|

1460

|

|

MC600

|

600

|

|

13°

|

3300

|

|

|

|

|

|

20°

|

5730

|

|

|

|

|

16

|

16°

|

4575

|

4.0

|

1660

|

|

|

|

13°

|

3850

|

|

|

Figure 3.6

36

III.2.4 Screen (Cribleur) ? Introduction

Le crible vibrant est appelé

également le crible vibrant circulaire en raison de son mouvement

approximativement circulaire. Il est fabriqué dans une structure robuste

afin d'être installé sur le site avec un angle de 15-20°,

nécessitant moins de puissance grâce à leur pente de

15-20° et à l'effet de gravité. Il est de multicouche, le

design simple le rend particulièrement utile et économique pour

le criblage des roches et matériaux de grosse taille. L'unité

vibrante est formée d'un arbre excentrique à balourd doté

de contrepoids permettant des courses différentes qui

génèrent un mouvement circulaire. L'excitateur de vibration de

l'arbre excentrique et le bloc partiel aident à ajuster l'amplitude.

? Principe de fonctionnement du crible

vibrant

Le crible vibrant tourne. Il a de multicouches et une grande

efficacité. L'excitateur de l'arbre excentrique de vibration et le bloc

partiel aident à adapter à l'amplitude. Le matériel

descend le long de la ligne longue. Dans le classement de criblage, il est

séparé mécaniquement sur des plaques du crible. Les

roulements du crible vibrant sont principalement stressés par de hautes

charges de type de choc. En outre, les roulements, tout en tournant autour de

leur axe, effectuent un mouvement circulaire elliptique ou linéaire. Il

en résulte une forte accélération radiale qui produit

considérablement en plus de stress sur les roulements, et en particulier

sur les cages, La vitesse de fonctionnement est généralement

très élevée de l'ordre de 1440tr/min.

? Caractéristiques

V' Bloc excentrique pour produire une forte force excitante.

V' Poutre et le cadre principal connectés avec des

boulons à haute résistance.

V' Structure de faible amplitude, de fréquence

élevée, et de grande obliquité pour accorder au crible

l'efficacité élevée, la capacité de

37

gérer, une longue durée de vie, une faible

consommation avec peu de bruit.

? Le tamis vibrant utilise un rotor d'isolation vibrant pour

une amplitude stable, des hautes performances et un faible niveau sonore.

Figure 3.7

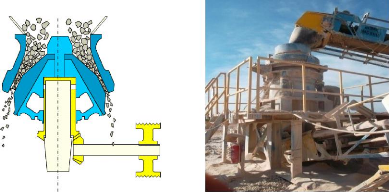

III.2.5 Concasseur à cône

? Introduction

Nous avons deux types de concasseur à cône: le

concasseur à cône hydraulique et le concasseur à cône

de ressorts. Les deux types sont destinés à un concassage

secondaire ou tertiaire que ce soit dans une installation fixe ou mobile pour

des matériaux hautement abrasifs et été largement

utilisée dans les industries de métallurgie, le bâtiment,

la construction de routes, de phosphate et de l'industrie chimique, et

principalement utilisé pour le broyage des roches, minerai de fer, le

minerai de cuivre, le calcaire, le quartz, le granit, le basalte, diabase,

etc.

? Principe de fonctionnement de Concasseur à

Cône

Un concasseur à cône à un fonctionnement

similaire au concasseur giratoire, avec moins de pente dans la chambre de

concassage et une plus grande zone parallèle entre les zones de

concassage. Un broyeur à cône brise la roche en la serrant entre

une tête excentrée tournante, qui est couverte par un blindage

résistant à l'usure (lower mantle), et le bowl, couvert par un

38

concave manganèse (bowl liner). Comme la roche entre

par le sommet du broyeur à cône, elle se coince et se comprime

entre le lower mantle et le bowl liner. De gros morceaux de minerai sont

cassés une fois, puis tombent à une position inférieure

(car ils sont maintenant plus petits), où ils sont à nouveau

cassé. Ce processus continue jusqu'à ce que les morceaux soient

assez petits pour passer à travers l'ouverture étroite dans le

bas de la chambre de cassage. Un broyeur à cône est adapté

au broyage de divers minerais et roches, pour des duretés allant de

mi-dure à dure.

L'impact de broyage où la roche est amenées sur un

rotor de type tableau

Figure 3.8

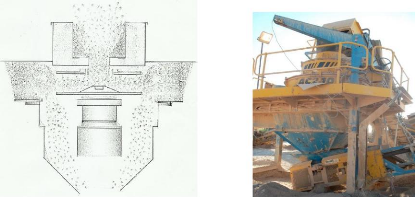

III.2.6 Twister

? Introduction

Les Twister statiques sont souvent utilisés pour

transformer les déchets et les matières floconneuses en granulats

de qualité cubique en forme ainsi que du sable concasseur constamment

graduée pour une utilisation en tant sables bitumineux, de sable

à mortier, du plâtre ou du sable de haute qualité du sable

à béton. Le faible coût et une forte réduction de

concassage rendent les concasseurs Twister idéal pour une utilisation

dans le traitement des minéraux industriels.

? Principe de fonctionnement

Le Twister est un concasseur à axe vertical.

39

qui accélère et se décharge alors la

roche à grande vitesse contre des enclumes en acier dans la chambre de

broyage. L'impact de la roche contre les enclumes en acier induit la rupture et

brise le roc en éliminant les fissures et les coins vifs.

Figure 3.9

40

CHAP IV. SYSTEMES DE GRAISSAGES

IV.1 Graissage manuel

Le graissage manuel s'effectue à l'aide des pompes

à main qui sont généralement destinées à

servir comme pompe de secours ou d'épreuve.

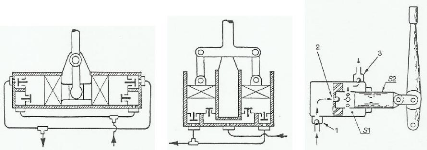

IV.1.1 Types de pompe à main

? La figure 4.1 représente la pompe la plus classique

à deux cylindres à double effet et à clapets ;

? La figure 4.2 représente une variante de la disposition

présidente ;

? La figure 4.3 représente également une pompe

à double effet et à un seul piston, utilisant l'effet du piston

plongeur.

Figure 4.1 Figure 4.2 Figure 4.3

IV.1.2 Fonctionnement

Sur la figure 4.3, on remarque que pendant la course du piston

vers la droite, (2) est fermé, la pompe refoule par la section

différentielle s1, l'aspiration se produit par (1). Pendant la course

vers la gauche, (1) est ferme, (2) est ouvert, la pompe travaille comme une

pompe à piston plongeur de section s2. On remarque que l'aspiration ne

se produit qu'un temps sur deux.

41

Figure 4.4

IV.1.3 Avantage et Inconvénient de la lubrification

manuelle

1. Avantages

V' Exécution simple ;

V' Pas d'encombrement du circuit hydraulique,

V' Pompe moins lourde

V' Permet aux travailleurs d'être proche de la machine

2. Inconvénients

> Lubrification insuffisante

> Lubrification excessive

> Coût de réparation importante dû à

l'usure > Intervalle de graissage très irrégulier

IV.2 Graissage centralisé

IV.2.1 Définition

Il s'agit d'un ensemble d'éléments relier entre

eux, qui ont pour but de graisser périodiquement et automatiquement les

différents organes en mouvement d'une machine ou d'une installation. Le

graissage centralisé s'effectue en général sans

récupération de l'huile.

42

IV.2.2 Graissage progressive

IV.2.2.1 Principe

Un système progressif se compose pour l'essentiel d'une

pompe, de distributeurs, doseur, raccords, tuyaux et appareils de

contrôle et d'un système de commande. Le volume de lubrifiant

débité par la pompe est envoyé aux points de graissage par

les distributeurs progressifs, en fonction du nombre de leurs pistons et de

leur débit prédéterminé.

IV.2.2.2 Caractéristiques des systèmes

progressifs

> Utilisation universelle quel que soit le type de

fonctionnement (continu/cyclique) et de lubrifiants ;

> Contrôle centralisé du fonctionnement de

tous les points de distribution réalisable facilement ;

> Nombre de cycles : 200/min maximum;

> Distribution précise, grâce à

l'action coordonnée des pistons, du lubrifiant aux points de graissage,

même en présence de contre pression ;

> Nombre maximum de points de lubrification : une centaine

;

> Pressions maximales possibles : 350 bars pour les

systèmes à graisse

IV.2.2.3 distributeurs progressifs

? Distributeurs progressifs à débit

variable12. + Principe de fonctionnement

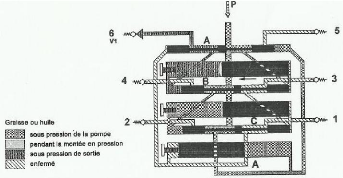

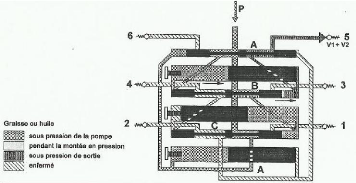

y' Phase 1

? Le lubrifiant arrive sous pression P dans le distributeur

par le haut (flèche supérieure) et la pression est exercée

sur l'extrémité droite du piston de commande B et du piston

doseur B ;

12 LINCOLN Gmbh, Manuel d'utilisation,

éd 2005, st. Louis, p F9 de 26

43

? La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur B (flèche

noire) vers la gauche, ce qui amène le lubrifiant enfermé

à gauche du piston doseur B vers la sortie 6(V1).

Figure 4.5

? Phase 2

? Dès que le piston doseur B a atteint sa position

finale de gauche, la pression P du lubrifiant fait déplacer le piston de

commande B (flèche noire) vers la gauche, sur quoi le lubrifiant

enfermé à gauche du piston de commande B est amène en plus

à la sortie 6 (V2) ;

? La quantité totale à la sortie 6 est la

quantité de lubrifiant du piston doseur B et du piston de commande B

(V1+V2).

44

Figure 4.6

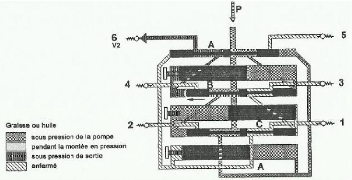

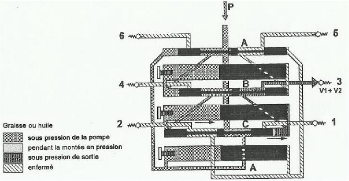

y' Phase 3

· A la phase 3, le piston de commande B a atteint sa

position finale de gauche ;

· Il ouvre en même temps le canal de liaison vers

l'extrémité droite du piston de commande C et du piston doseur C

;

· La pression P du lubrifiant est alors présente

sur l'extrémité droite du piston de commande C et du piston

doseur C ;

· La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur C (flèche

noire) vers la gauche, ce qui amène le lubrifiant enfermé

à gauche du piston doseur C vers la sortie 4(V1).

y' Phase 4

· Dès que le piston doseur C a atteint sa

position finale de gauche, la pression P du lubrifiant fait déplacer le

piston de commande C (flèche noire) vers la gauche, sur quoi le

lubrifiant enfermé à gauche du piston de commande C est

amené en plus à la sortie 4 (V2) ;

· La quantité totale à la sortie 4 est la

quantité de lubrifiant du piston doseur C et du piston de commande C

(V1+V2).

45

Figure 4.7

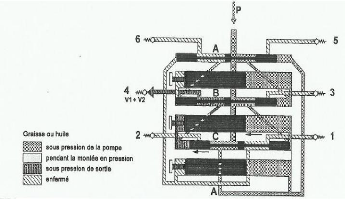

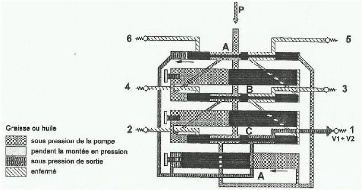

y' Phase 5

· A la phase 5, le piston de commande C a atteint sa

position finale de gauche ;

· Il ouvre en même temps le canal de liaison vers

l'extrémité gauche du piston de commande A et du piston doseuse A

;

· La pression P du lubrifiant est alors présente

sur l'extrémité gauche du piston de commande A et du piston

doseuse A ;

· La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur A (flèche

noire) vers la droite, ce qui amène le lubrifiant enfermé

à droite du piston doseur A vers la sortie 2 (V1).

y' Phase 6

· Dès que le piston doseur A a atteint sa

position finale de droite, le lubrifiant sous pression P fait déplacer

le piston de commande A (flèche noire) vers la droite, sur quoi le

lubrifiant enfermé à droite du piston de commande C est

amené en plus à la sortie 2(V2) ;

· La quantité totale à la sortie 2 est la

quantité de lubrifiant du piston doseur A et du piston de commande A

(V1+V2).

46

Figure 4.8

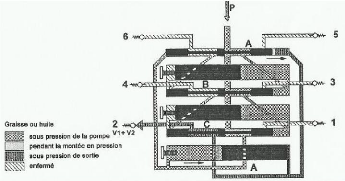

y' Phase 7

· A la phase 7, le piston de commande A a atteint sa

position finale de droite ;

· Il ouvre en même temps le canal de liaison vers

l'extrémité gauche du piston doseuse B ;

· Le lubrifiant sous pression P est alors présent

sur l'extrémité gauche du piston de commande B et du piston

doseur B ;

· La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur B (flèche

noire) vers la droite, ce qui amène le lubrifiant enfermé

à droite du piston doseur B vers la sortie 5 (V1).

y' Phase 8

· Dès que le piston doseur B a atteint sa

position finale de droite, la pression P du lubrifiant fait déplacer le

piston de commande B (flèche noire) vers la droite, sur quoi le

lubrifiant enfermé à droite du piston de commande B est

amené en plus à la sortie 5(V2) ;

· La quantité totale à la sortie 5 est la

quantité de lubrifiant du piston doseur B et du piston de commande B

(V1+V2).

47

Figure 4.9

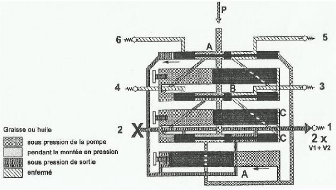

y' Phase 9

· A la sortie 9, le piston de commande B a atteint sa

position finale de droite ;

· Il ouvre en même temps le canal de liaison vers

l'extrémité gauche du piston de commande C et du piston doseur C

;

· Le lubrifiant sous pression P est alors présent

sur l'extrémité gauche du piston de commande C et du piston

doseur C ;

· La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur C (flèche

noire) vers la droite, ce qui amène le lubrifiant enfermé

à droite du piston doseur C vers la sortie 3(V1).

y' Phase 10

· Dès que le piston doseur C a atteint sa

position finale de droite, la pression P du lubrifiant fait déplacer le

piston de commande C (flèche noire) vers la droite, sur quoi le

lubrifiant enfermé à droite du piston de commande C est

amené en plus à la sortie 3 (V2) ;

· La quantité totale à la sortie 3 est la

quantité de lubrifiant du piston doseur C et du piston de commande C

(V1+V2).

48

Figure 4.10

y' Phase 11

· A la phase 11, le piston de commande C a atteint sa

position finale de droite ;

· Il ouvre en même temps le canal de liaison vers

l'extrémité droit du piston de commande A et du piston doseur A

;

· Le lubrifiant sous pression P est alors présent

sur l'extrémité droite du piston de commande A et du piston

doseur A ;

· La section étant plus grande, la pression P du

lubrifiant fait d'abord déplacer le piston doseur A (flèche

noire) vers la gauche, ce qui amène le lubrifiant enferme à

gauche du piston doseur A vers la sortie 1(V1).

y' Phase 12

· Dès que le piston doseur A a atteint sa

position finale de gauche, la pression P du lubrifiant fait déplacer le

piston de commande A (flèche noire) vers la gauche, sur quoi le

lubrifiant enfermé à gauche du piston de commande A est

amené à la sortie 1(V2) ;

· La quantité totale à la sortie 1 est la

quantité de lubrifiant du piston doseur A et du piston de commande A

(V1+V2).

49

Figure 4.11

Remarque :

Les figures ci-dessus montre la transition entre la phase 3-4

; 5-6 ; 7-8 ; 9-10 ; 11-12. Les figures 5 et 6 montrent des

représentations distinctes des mouvements des pistons doseurs et des

pistons de commande.

? Regroupement interne de sortie

Dans les distributeurs ou les sortie sont regroupées de

manière interne (doseur by-pass), les orifices des sortie 1 et 2 sont

raccordés entre eux ; voir le canal de liaison représente en

pointillés entre la sortie 2 et la sotie 1 ;

Une sortie d'un côté du doseur est fermée

afin de pouvoir utiliser la quantité de lubrifiant double de l'autre

côté ;

Debit V = V1phase5+V2phase6+V1phase11+V2phase12

On a ainsi d'autre possibilités de dosage en regroupant

des sorties: Pratiquement toutes les combinaisons sont possibles, de

l'attribution d'une sortie de doseur à un pont de lubrification jusqu'au

regroupement de toute les sorties en un seul point de lubrification.

50

Figure 4.12

? Regroupement externe de sorties

Dans les distributeurs, il est également possible de

regrouper des sorties extérieurement et de les raccorder à un

pont de lubrification au moyen d'une pièce en T.

Figure 4.13

Regroupement externe de quantités de lubrifiant,

dispositif à visser

IV.2.3 Eléments à graissés

Sur la machine crusher il y a au moins 56 points a

graissé à savoir ;

? 6 graisseurs au concasseur à mâchoire ; ? 3

graisseurs au concasseur à cône ;

? 3 graisseurs au twister ;

? 4 graisseurs aux screen, dont 2 graisseurs par screen ;

51

? 40graisseurs aux convoyeurs, dont 4 par convoyeur.

IV.2.4 Calcul de la quantité de graisse

1. Jaw crusher

La quantité de la graisse au jaw crusher par jour et

après 8 heures de travail.

Taille jaw

|

Graisse pour les roulements centraux

|

Graisse pour les roulements extrêmes

|

|

Poids (g)

|

Volume (cc)

|

Poids (g)

|

Volume (cc)

|

MJ 2436

|

25

|

30

|

20

|

24

|

|

2. Concasseur à cône

La partie à graisse du concasseur à cône

est normalement fixe et elle est mise en mouvement lors du réglage du

cône. On doit veiller à graisser cette partie

régulièrement afin de pouvoir éviter le blocage du

cône lors du manoeuvre.

3. Twister

Le système de lubrification se compose de trois points

de graissage situés sous le passage de maintenance sur le bâti du

broyeur. Deux nipples extrêmes 10g de graisse doit être

pompée chaque 8heures de travail et 50g de graisse au nipple

centrale.

4. Screen

|

Screen

|

Description

|

Fréquence

|

Qualité

|

|

2

|

2 roulements par screen

|

8 heures

|

4g par roulement

|

- La quantité de graisse peut être

augmentée de 20% pour les paliers munis d'un orifice d'évacuation

de la graisse,

52

5. Convoyeurs

Sur la machine crusher nous avons 10 convoyeurs à savoir:

? 1 convoyeur cv1000 ; ? 5 convoyeurs cv 800 ; ? 4 convoyeurs cv 600.

Donc 40 paliers à roulements dont 4 par convoyeur ;

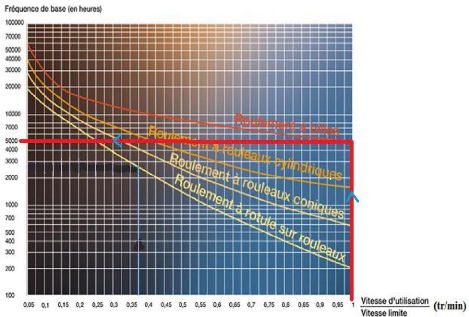

5.1 dimension des roulements

|

Dimension

|

MC 600

|

MC800

|

MC1000

|

|

D

|

85

|

100

|

110

|

|

B

|

22

|

25

|

27

|

|

darbres

|

45

|

55

|

60

|

Figure 4.14

5.2 Quantité de graisse par roulement

La graisse doit occuper 20 à 30% du volume libre

à l'intérieur du roulement.

Exceptions :

53

- Un roulement tournant à très faible vitesse

tolère un plein remplissage

1. MC 600

D = 85 B = 22 darbre = 45

De 1.1;

|

g= 0,005.

|

85 .22

|

=

|

9.35g

|

De 1.3

|

gr= 0.002

|

.85.22

|

=

|

3.75g

|

|

2. MC 800

D

|

=

|

100

|

B

|

=

|

25

|

darbre =

|

55

|

|

De 1.1 ; g=0, 005.100.25 = 12.5g

De 1.3 ; gr= 0.002 .100.25 = 5g

3. MC 1000

D = 110

B = 27

darbre = 60

|

De 1.1;

|

g=0, 005.110. 27

|

=

|

14.85g

|

|

De 1.3;

|

gr= 0.002 .110. 27

|

=

|

5,94g

|

De 1.2 calculons la fréquence de regraissage

Un roulement graissé avec une graisse standard,

tournant à une vitesse N en environnement poussiéreux, à

75°C sans autres contraintes d'application.

Fréquence corrigée (Fc) = 5000. 0,3. 0,9. 0,4 = 540

heures

54

|

MC600

|

MC800

|

MC1000

|

|

Vitesse limite

|

1440tr/min

|

1440tr/min

|

1440tr/min

|

|

Vitesse utilisation

|

1440tr/min

|

1440tr/min

|

1440tr/min

|

|

Ratio/réducteur

|

13.6

|

14.3

|

15

|

|

Avec Fb=

|

=

|

|

|

|

Figure 4.15

Coefficients

Fréquence de base Te = 0,3 ----> poussières

Fb= 5000H Ta = 0,7 ----> avec chocs

Tt = 0,4 ----> à 75°c

55

IV.2.5 Longueur des flexibles

|

Tête cv1

|

|

Pied cv1 Tête cv2

|

|

Pied cv2 Tête cv3

|

|

Pied cv3 Tête cv4

|

|

Pied cv4 Tête cv5

|

|

Pied cv5 Tête cv6

|

|

Pied cv6 Tête cv7

|

|

Pied cv7 Tête cv8

|

|

Pied cv8 Tête cv9

|

|

Pied cv9

|

Cv 10

|

Screen1

|

Screen 2 Cône

|

|

Mâchoir

|

Mâchoir

|

Twister

|

|

Flexibles après le répartiteur central

|

|

Nbre

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

(m)

|

32

|

50

|

26

|

32

|

47

|

26

|

32

|

47

|

6

|

26

|

20

|

6

|

20

|

20

|

20

|

32

|

26

|

20

|

47

|

40

|

40

|

2

|

|

Flexibles après le répartiteur progressif

|

|

Nbre

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

2

|

3

|

2

|

2

|

3

|

|

(m)

|

10

|

3

|

6

|

8

|

4

|

6

|

2

|

6

|

3

|

3

|

2

|

6

|

19

|

2

|

20

|

2

|

22

|

3

|

8

|

8

|

6

|

4

|

2

|

4

|

5

|

1

|

|

Localisation de répartiteurs progressifs

|

|

RP

|

8

|

12

|

5

|

8

|

6

|

5

|

8

|

6

|

3

|

5

|

2

|

3

|

1

|

1

|

2

|

2

|

1

|

1

|

7

|

7

|

1

|

2

|

9

|

10

|

11

|

4

|

|

Circuit de commande

|

|

KM

|

8

|

12

|

5

|

8

|

6

|

5

|

8

|

6

|

3

|

5

|

2

|

3

|

1

|

1

|

2

|

2

|

1

|

1

|

7

|

7

|

1

|

2

|

9

|

10

|

11

|

4

|

56

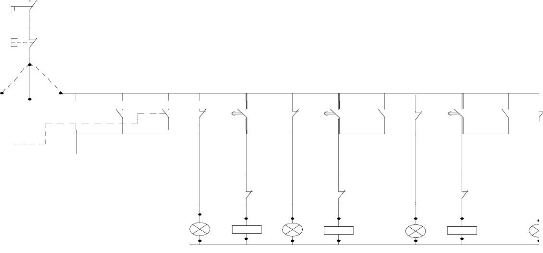

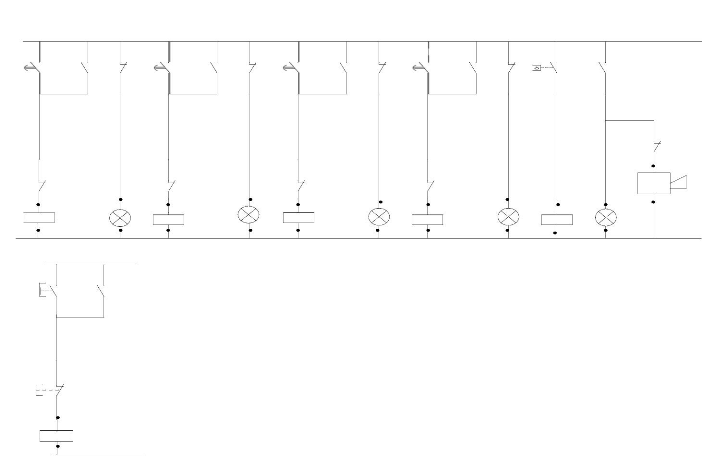

M1

D1 /2/2

R A /4

D2 /2/2

R P1/ 4/8

Rp1

M

M3

2

D3 /2/2

R P2 /4/8

MP

R P4 /4/8

D4 /2/2

R P3 /4/8

M5

M

CA

4

Rp3

R C /8

D5 /2/2

R A /4

Rp2

M6

R P5 /4/8

D6 /2/2

M7

Pompes à engrenage

à valves incorporées

D7/ 2/2

R P6 /4/8

CA

M8

R P7 /4/8

IF

D8 /2/2

R P9 /3/6

R A /4

Rp5

Rp4

R P8 /6/12

D9 /2/2

M

9

IO

D10 /2/2

R P9 /3/6

R A /4

D11 /2/2

R P10 /4/8

M

1

0

Rp6

R P11 /4/8

D12 /2/2

M

1

1

M

1

2

R P12 /3/6

57

IV.2.6 Dimensionnement du circuit de graissage Dans notre

circuit de graissage, nous avons :

> les tuyaux (flexibles) haute pression de diamètre

égale à 10 mm13 ;

> de débit maximal par sorties des graisseurs est de

1.8 cm3/s ;

> dans notre circuit l'effort à vaincre aux graisseurs

est de 40N ;

> la pression nécessaire pour faire déplacer les

tiroirs des répartiteurs

est de 100 bars ;

> Vitesse de rotation du moteur électrique est 1500

tr/min à ç = 0,9 ; > Le graisseur le plus

éloigné se trouve à 53m de la pompe.

cyl = 2cm3 = 2 x 10-3 l; comme cylindre de

la pompe ;

?Q=cyl x N = 2 x 10-3 x 1500 = 3 l/min = 5 x

10-5 m3/s d = 10 x 10-3m

s = = = 7, 85 x 10-5 m2

V = = 0.6369m/s

P = 509554, 1401Pa

? P = 509554, 1401+ (100 x 105) = 10509554, 14

Pa

> Détermination des pertes de charge en fonction du

graisseur le plus éloigné.

42, 46

f= 1, 5073

?P =

+ [5(1.12 2(1, 2

)]

= 1459705, 593 Pa = 14, 5971bar

13 LINCOLN Gmbh, Manuel d'utilisation,

éd 2005, st. Louis, p F6 de 26

58

? Pt = 10509554, 14 + 1459705, 593 =11969259, 73

Pa

Pour la sécurité de notre circuit on y ajoute

10% de la pression totale.

?Pt=11969259, 73 + 13166185, 71 = 131, 6619

bar.

PH = 13166185, 71 x (5 x 10-5) = 658, 3093

w

ç 731, 4548 w

La puissance mécanique normalisée est de 750 w

sur un réseau de 380 V et la vitesse de rotation est de 1380

tr/min.14

çv = = = = 0.92

IV.2.7 Avantages du graissage centralisé

V' Gains accrus grâce à une meilleure

productivité ;

V' Réduction des temps d'immobilisation improductifs et

onéreux dus à une lubrification inadéquate ;

V' Consommation de lubrifiants réduite grâce au

dosage précis ;

V' Sécurité du travail accrue, les ponts de

lubrification difficilement

accessibles sont regroupés et alimentés depuis un

pont central

d'accès aisé ;

V' Alimentation fiable de tous les points à lubrifier. Pas

d'oubli.

IV.2.8 Inconvénients du graissage centralisé

+ Vitesse de fonctionnement faible ;

+ Coût de fabrication élevé ;

+ Réduction de l'inspection de la machine ;

+ Exige beaucoup des soins ;

+ Pas de graissage en cas du blocage d'un seul tiroir.

14 J.ROLDAN VILORIA, Aide-mémoire

Hydraulique industrielle, éd 2002, Dunod, Paris, p330.

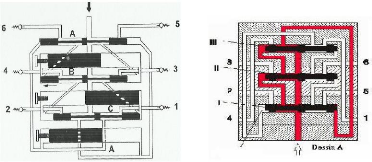

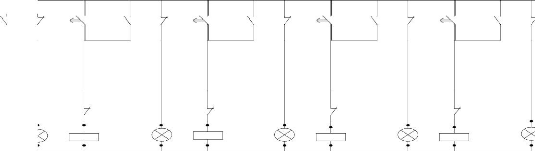

VI. Schéma de commande

59

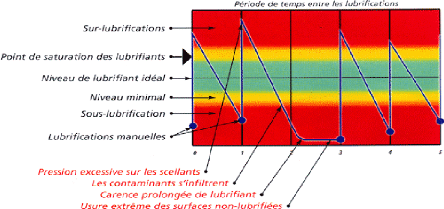

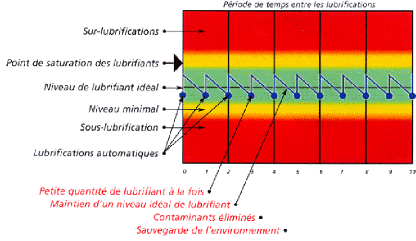

V. Etude comparative du système de graissage

manuel et automatique

V.1. Graissage manuel

Figure 4.16

V.2. Graissage automatique

Figure 4.17

1

2

1

21

22

2

60

L

2

1

F1

F2

SO

MAN

AUT

13

27

27

21

13

21

13

13

21

13

21

27

0

95

96

11

12

KM2/1 KM2/4 KM3/1

KM1/2 KM3/3

KM2/3

KM1/1

SM

KM

KM

KM

22

22

14

14

INT

HORAIRE

14

14

28

28

14

22

28

22

21

21

21

KM12/2

KM2/2

KM3/2

KM4/2

22

22

22

A1

1

1

1

A1

A1

A1

H2

KM1

H1

KM

KM2

KM3

H4

H3

N

2

A2

2

A2

A2

2

A2

L

27

21

21

21

27

13

27

21

27

21

21

27

13

13

KM4/1

M%3/4 KM4/3 KM4/4 KM5/1 KM5/3 KM6/4

KM6/1 KM6/3 KM6/4 KM7/1 KM7/3 KM7/4 KM8/1 KM8/3

28

22

22

22

28

28

22

28

22

28

14

14

14

22

21

21

21

21

22

A1

21

KM4/2

KM7/2

KM8/2

KM6/2

KM9/2

22

22

22

22

1

1

A1

A1

A1

A1

1

1

H6

H7 H8 H9

KM7 KM8

KM6

H5

KM4

A2

KM5

N

A2

2

2

2

A2

2

A2

A2

N

A2

KA2

61

N

A2

L

27

21

27

13

21

13

KM9/1

KM9/3

KM9

KM8/4

S1

28

14

14

28

27

22

14

28

14

14

22

22

21

21

21

KM12/2

KM11/2

KM13/2

22

22

22

1

1

1

A1

1

A1

A1

A1

H11

H12

KM10

KM9 H10

H 13

KM11

KM12

A2

2

A2

2

2

A2

2

A2

KM10/1 KM10/3 KM10/4 KM11/1 KM11/3 KM11/4

KM12/3

28 13 21 27

KA1/1

14

21

KA2/2

22

H1

H14

H2

1

KA1

H14

2

13

22

A1

KM10/2

21

H: Lampes signalisations

KM: Contacteurs

KA: Relaies

13

13

L

KA2/1

11

12

A1

14

SR

SQ

14

62

CONCLUSION

Eût égard à ce qui précède ;

la problématique du système de graissage manuel du pilote crusher

qui consiste à faire le graissage à l'aide d'une pompe à

graisse manuelle sur les paliers des convoyeurs, les roulements des concasseurs

et des cribleurs a été tout au long de notre étude une

préoccupation majeure.

Nous nous sommes consacré à évaluer

à priori la quantité de la graisse à envoyer dans chaque

organe à graisser et du temps de regraissage pour une bonne maintenance

préventive des organes en mouvement du pilote crusher. Alors l'analyse

des résultats nous a donné ce qui suit:

V' 25g de graisse sur les roulements centraux et 20g de

graisse

pour les roulements extrêmes du Jaw crusher ;

V' 10g de graisse aux 2 nipples extrêmes et 50g au

nipple

centrale du Twister ;

V' 4g de graisse par roulements des cribleurs ;

V' 3.75g de graisse par roulement des paliers MC600 ;

V' 5g de graisse par roulement des paliers MC 800 ;

V' 5.94g de graisse par roulement des paliers MC1000 ;

V' Fréquence corrigée est de 540 heures.

Nous avons eu par la suite à concevoir le

système de graissage automatique afin de rendre la tâche plus au

moins facile aux opérateurs et augmenter la productivité du

pilote Crusher comme nous l'avons énoncé dans les lignes qui

précèdent. Ainsi cela nous a amené à faire le choix

et le dimensionnement de certains paramètres du circuit de graissage

à savoir :

V' Diamètre des flexibles : 10mm V' cylindré:

2cm3

V' débit de la pompe : 5 x 10-5 m3/s

V' vitesse d'écoulement : 0.6369m/s

63

V' rendement volumétrique : 0.92

V' pression de la pompe : 131, 6619bar

V' puissance hydraulique : 658, 3093 w

V' rendement : 0.9

V' puissance du moteur d'entrainement : 750w

Les objectifs que nous nous sommes fixés tout au long

de nos recherches ont trouvé satisfactions dans les résultats que

nous avons obtenus malgré les multiples difficultés

rencontrées. Nous avons conçu un circuit hydraulique et un

schéma de commande électrique afin de pouvoir réaliser un

graissage automatique de notre chaine de production.

Ce travail n'est qu'une oeuvre humaine ; les critiques et

suggestions dans le sens de l'améliorer seront les bienvenus.

64

BIBLIOGRAPHIE

I. Cours

1. CHIYEY K, Mécanique de Fluides, ISTA/KZI, G2

EM, 2011-2012.

2. MADOU H,Technologie Hydropneumatique, ISTA/KZI, G2 EM,

2011-2012.

3. MUTAZ K, Combustibles et lubrifiants, ISTA/KZI, G2 EM,

2011-2012.

4. Daniel M, Dessins schémas, ISTA/KZI, G2 EM,

2011-2012.

II. Ouvrages

1. José Roldan Viloria, Aide-mémoire

Hydraulique industrielle, 2004.

2. Jacques Faisandier et coll., Mécaniques

Hydrauliques et Pneumatiques, 2006.

3. René Gras, Tribologie (principes et solutions

industrielles, 2008.

4. Sami Bellalah et Iset Nabeul, Hydraulique industrielle.

III. Catalogues

1. Lubrification SNR industry.

2. Manuel d'utilisation, Instruction de Service LINCOLN.

3. Schaeffler Groupe industrial

4. Symboles hydraulique.

III. Sites Web

1.

www.fis-services.com

2.

https://sites.google.com/site/patrickote

73/graissage.

3.

medias.

Schaeffler.com/media/fr!hp.tg.cat/tg_hr*ST4_1652077067.

4.

www.pilotcrusher.com

5.

www.rubblebuster.com

6.

www.boschrexroth.com/brm

|