RÉSUMÉ :

Culture emblématique au Cameroun, le cacao fait vivre

pas moins de trois millions de personnes au Cameroun. Il représente

58,7% des recettes d'exploitation agricoles et est le deuxième produit

d'exportation derrière les hydrocarbures. Depuis quelques années,

le cacao camerounais subit une décote au marché mondial. Le grief

qui lui est reproché c'est la présence de l'odeur de fumée

dans les fèves. Une situation qui dénote des insuffisances dans

le procédé de séchage artificiel. Une pratique

utilisée dans le bassin de production du Sud-ouest, une zone à

très forte pluviométrie où la saison de pluie

coïncide avec la période de récolte. Cette région

à elle seule représente environ 45% de la production nationale

(PRSC, 2014). Ce qui explique la perte de la notoriété de

« l'origine Cameroun ». Fort de ce constat, les pouvoirs

publics ont décidé de faire la promotion d'une économie

cacaoyère durable en initiant un plan de relance de la filière

dès 2014 avec la création de plusieurs projets. Le PRSC, sous la

tutelle du MINCOMMERCE a vu le jour avec pour objectif global, la

réduction des pertes post-récoltes et le relèvement du

prix de vente du cacao. Bien que le projet concerne tout le bassin de

production du Sud-ouest soit six départements, nous avons

travaillé sur la phase pilote du projet réalisé sur deux

départements à savoir MÉMÉ et FAKO.

Notre étude s'est reposée sur une enquête

étalée de manière exhaustive sur l'ensemble des

producteurs dont la liste est en annexe. Afin de démontrer l'influence

de l'amélioration du système de séchage artificielle sur

la qualité des fèves de cacao. Il s'est agi de prime à

bord de présenter les défauts des séchoirs SAMOA et de

démontrer les possibilités d'amélioration de ces

séchoirs, ensuite de démontrer les insuffisances dans

l'application du procédé de séchage artificiel des

fèves de cacao par les producteurs et la nécessité de les

accompagner.

Au terme de notre étude, nous avons pu démontrer

que l'amélioration du système de séchage des fèves

de cacao contribue à améliorer la qualité de celles-ci.

Ceci est possible si les défauts de fabrication des séchoirs

SAMOA sont corrigés d'une part et que l'accompagnement des producteurs

dans le procédé de séchage artificiel est effectif.

À la suite de ces résultats, nous recommandons

au PRSC de livrer les nouveaux séchoirs directement au lieu de

séchage plutôt que dans les coopératives afin de faciliter

la tâche aux producteurs et d'être sûr que les

séchoirs sont bien utilisés. Nous proposons également au

PRSC de substitué l'utilisation du bois de chauffage par le biogaz afin

de préserver la flore et participer à l'atteinte des ODD.

Mots-clés : Amélioration,

Système, séchage artificiel, fèves de Cacao,

pluviométrie

ABSTRACT:

An emblematic crop in Cameroon, cocoa provides a livelihood

for no less than three million people in Cameroon. It accounts for 58.7% of

farm revenues and is the second largest export product after hydrocarbons. For

several years now, Cameroonian cocoa has been undergoing a discount on the

world market. The complaint against it is the presence of the smell of smoke in

the beans. A situation that indicates inadequacies in the artificial drying

process. A practice used in the production basin of the Southwest, a zone with

very high rainfall where the rainy season coincides with the harvest period.

This region alone accounts for about 45% of national production. This explains

the loss of notoriety of the "Cameroon origin". On the strength of this

observation, the public authorities have decided to promote a sustainable cocoa

economy by initiating a plan to revive the sector from 2014 with the creation

of several projects. The PRSC, under the supervision of MINCOMMERCE was created

with the overall objective of reducing post-harvest losses and raising the

selling price of cocoa. Although the project concerns the entire production

basin of the South-West, i.e. six departments, we worked on the pilot phase of

the project carried out in two departments, namely MÉMÉ and FAKO.

Our study was spread out exhaustively over all the producers

listed in the appendix. In order to show the influence of the improvement of

the artificial drying system on the quality of cocoa beans. It was a question

of bonus on board to show the possibilities of improvement of the SAMOA dryers

and then to show the insufficiencies in the application of the process of

artificial drying of the cocoa beans by the producers.

At the end of our study, we were able to show that improving

the drying system for cocoa beans contributes to improving the quality of the

beans. This is possible if the manufacturing defects of the SAMOA dryers are

corrected on the one hand, and on the other hand if the producers are

effectively supported in the artificial drying process.

Following these results, we recommended to the PRSC to deliver

the new dryers directly to the drying site rather than to the cooperatives in

order to make the task easier for the producers and to be sure that the dryers

are well used. We also suggest that the CHRP replace the use of firewood with

biogas in order to preserve the flora and contribute to the achievement of

DOBs

Keywords: Improvement, system, artificial drying,

cocoa beans pluviometry

SOMMAIRE

INTRODUCTION GÉNÉRALE

1

PREMIÈRE PARTIE : EFFETS DES

DEFAILLANCES DES ÉQUIPEMENTS DE PRODUCTION EN MILIEU INDUSTRIEL

22

INTRODUCTION DE LA PREMIÈRE PARTIE

22

CHAPITRE 1 : CADRE CONCEPTUEL DES

DÉFAUTS DE FABRICATION DES ÉQUIPEMENTS

23

INTRODUCTION DU CHAPITRE 1

23

I. L'EVOLUTION DE L'INDUSTRIALISATION DES

ENTREPRISES

23

II. LES INFLUENCES DES DÉFAILLANCES

DES ÉQUIPEMENTS SUR LA PRODUCTION

30

CONCLUSION DU CHAPITRE 1

59

CHAPITRE 2 : ETAT DES LIEUX DE LA CONSTRUCTION ET DE

LA MAINTENANCE DU SÉCHOIR SAMOA

60

INTRODUCTION DU CHAPITRE 2

60

I. PRÉSENTATION DES MÉTHODES DE

SÉCHAGE THERMIQUES DE CACAO AU CAMEROUN

60

II. AMÉLIORATION DU SYSTÈME DE

SÉCHAGE SAMOA

69

CONCLUSION DU CHAPITRE 2

77

CONCLUSION DE LA PREMIÈRE PARTIE

78

SECONDE PARTIE : ACCOMPAGNEMENT DES

PRODUCTEURS COMME FACTEUR D'AMÉLIORATION DE LA QUALITÉ DES

FÈVES DE CACAO

79

INTRODUCTION DE LA SECONDE PARTIE

79

CHAPITRE 3 : ANALYSE THEORIQUE DE LA GRH EN VUE DE

L'OPTIMISATION DE LA QUALITE

80

INTRODUCTION DU CHAPITRE 3

80

I. L'ÉVOLUTION DE LA GESTION DES

RESSOURCES HUMAINES

80

II. LA CONTRIBUTION DE LA COMMUNICATION

INTERNE ET DE LA FORMATION DES RH

91

CONCLUSION DU CHAPITRE 3

98

CHAPITRE 4 : AMÉLIORATION DE LA

QUALITÉ DES FÈVES PAR L'ENCADREMENT DES CACAOCULTEURS

99

INTRODUCTION DU CHAPITRE 4

99

I. PRÉSENTATION DES PRINCIPAUX PARTIES

PRENANTES

100

II. LA DÉMARCHE DE LA MISE EN OEUVRE

DES ACTIONS SUR LE TERRAIN

109

CONCLUSION DU CHAPITRE 4

117

CONCLUSION DE LA SECONDE PARTIE

118

CONCLUSION GÉNÉRALE

119

LISTE DES ANNEXES :

121

BIBLIOGRAPHIE:

145

INTRODUCTION GÉNÉRALE

I. CONTEXTE ET JUSTIFICATION

De son nom botanique Théobroma cacao L1(*)., le cacaoyer est une plante de

la famille des sterculiacées des forêts tropicales humides

originaire d'Amérique Centrale et du Sud. Les Mayas2(*), les Aztèques3(*) et les Olmèques4(*) sont les premiers à

cultiver rationnellement cet arbre fragile dont les fèves servent

à payer le tribut à la cour, aussi à fabriquer une boisson

énergisante et aphrodisiaque. En 1519, à la suite du

débarquement des conquistadores conduit par Hernán Cortés

sur la côte du Tabasco au Mexique, ces derniers rencontrent l'empereur

Moctezuma II qui les reçoit avec une gigantesque coupe d'or remplie de

« xocoatl », l'ancêtre du chocolat. On

attribue à cette expédition, l'expansion de la culture et de la

consommation des produits issus des trois principales variétés de

cacaoyer existantes à ce jour (CIRAD, 1999 ; Solorzano, 2007). Ces

cépages sont désormais cultivés à travers le monde

à savoir le CRIOLLO originaire d'Amérique Centrale et du Mexique

qui représente 5% de la production mondiale, le FORASTERO Amazonien qui

représente 80% de la production mondiale et le TRINITARIO originaire de

Trinidad qui est un hybride des deux précédents cépages et

qui représente 15% de la production mondiale (Cassan, 2006 ;

Mounjouenpou, 2008). Ces variétés poussent dans toutes les zones

forestières où les températures sont comprises entre 18 et

32°C, notamment entre le tropique du Cancer et le tropique du capricorne

(C.C.I, 2001). Au Cameroun, le gouvernement encourage de plus en plus la

culture du TRINITARIO qui est une variété reconnue pour ses

références intrinsèques matérialisées par sa

robustesse qui lui permet de résister contre les maladies et son

meilleur rendement à l'hectare (CICC, 2016). Ce dernier est

également réputé pour la grosseur de ses fèves, son

grainage fort et stable, sa bonne homogénéité, sa couleur

rouge brique indispensable pour des confiseries. Ce cépage est

également doté d'une teneur en beurre envoisinant les 57%, d'une

bonne acidité, d'un arôme vif responsable de son goût

corsé et de ses notes fruitées (CCI, 2001 ; CICC, 2016). Les

produits issus de la transformation du cacao parviennent au Cameroun depuis le

Mexique via les Espagnols installés sur l'île de Fernando Pô

vers le XVe siècle dans le cadre du commerce triangulaire

(Badel, Belletti et Marescotti, 2013). Mais il faudra attendre seulement

à la fin du XIXe siècle pour que la culture du cacao

soit introduite au Cameroun par l'impulsion des colons Allemands (CICC, 2016).

Parmi les pays producteurs et exportateurs de cacao, le Cameroun occupe la

quatrième place sur le plan Africain et

la cinquième place mondiale derrière la Côte

d'Ivoire, le Ghana, l'Indonésie et le Nigéria (Badel, Belletti et

Marescotti, 2013).

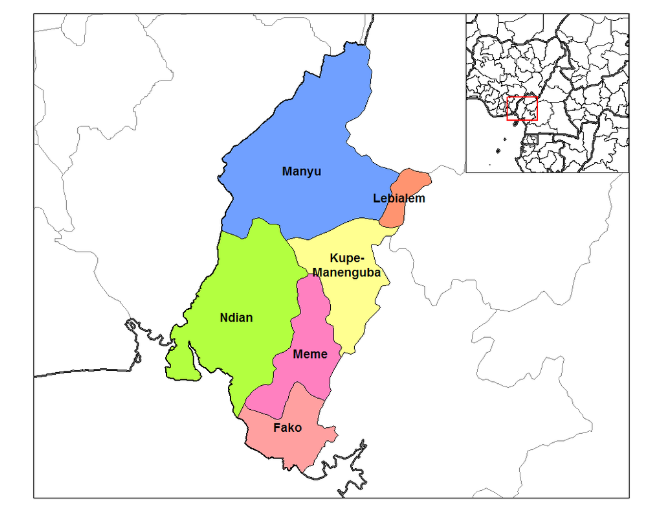

Le Cameroun reconnu comme le berceau de la culture de

« l'or brun » agricole en Afrique, compte environ 4.000

km2 de surface exploitée repartie sur sept bassins de

production. Par ordre d'importance, nous pouvons citer le bassin de production

du Sud-ouest avec 45 % de la production nationale, le Bassin de production du

Centre 37%, le Bassin de production du Sud 7.8%, le bassin de production du

Littoral 6%, le bassin de production de l'Est 3%, le bassin de production de

l'Ouest 1% et le Bassin de production du Nord-ouest 0.2% (Alary, 1996 ;

ONCC, 2017 ; CICC, 2016). Le bassin du Sud-ouest est incontestablement le

plus important et c'est également l'un des bassins les plus anciens du

continent Africain qui s'étend depuis la côte passant par les

flancs du mont Cameroun dans le Fako, en direction de la Mémé, de

la Manyu, du Koupé-Manégouba, du Lébialem et de Ndian. Ces

départements abritent plus de 1 242 700 habitants (2011) pour

une superficie de 24.571 km2. Les plantations de cacao y occupent

une superficie estimée à 1.039 km2 et datent de

l'époque coloniale (Alary, 1996).

Michel, 1970 précise qu'en 1885, les

sociétés Allemandes, Woëermann et Jantzen-Thômaleen

sont les premières à acquérir des terres et à

créer des plantations à partir de la campagne 1886-1887 à

Victoria sur les flancs du Mont Cameroun à la suite de l'exploration de

Jesko von Puttkamer qui y deviendra gouverneur dix ans plus tard. À

l'aube de la première guerre mondiale en 1914, les

sociétés du Mont Cameroun contrôlent plus de 900

Km2 de superficie arable, des chiffres peu éloignés de

ceux d'aujourd'hui. Ces plantations passent en 1922 sous l'autorité

Anglaise à la suite de la défaite Allemande à la fin de la

grande guerre quatre ans plus tôt. Les Anglais prennent donc le

contrôle de l'économie cacaoyère et encourage par tous les

moyens la culture du cacao au sein des structures d'exploitation jusqu'au

début des années 1960. Depuis l'indépendance du Cameroun,

les mouvements migratoires en provenance du Nigeria et du Nord-Ouest du

Cameroun se poursuivent alimentant l'offre de travail salarial des petites

unités productrices de cette région. Ces migrations,

associées à une main d'oeuvre déterminée ont permis

l'apparition d'exploitations très importantes. Outre ces facteurs

déterminant pour sa position de leader, ce bassin jouit également

des conditions agro-écologiques adéquats

matérialisées par :

o L'existence d'un climat favorable (CICC, 2016) ;

o Le sol volcanique, noir et riche en humus, possède

une faible teneur en métaux lourds, apporte une très bonne

acidité, une amertume unique et renforce le goût corsé des

fèves, prisé par les consommateurs (ISF, 2017).

Malgré les facteurs propices sus cités, la

filière n'a pas échappé aux secousses de la crise

économique du début des années 1980 qui s'est traduite par

la chute drastique des prix des matières premières agricoles en

1986. Face à cette conjoncture, l'État du Cameroun s'est

montré impuissant via l'Office National de Commercialisation des

Produits de Base (ONCPB) à réguler davantage les prix de la

production (CCI, 2001). De ce fait, la filière cacao a été

plongée dans une longue période de léthargie qui a

duré plus d'une décennie. Une réforme a été

entreprise sous la houlette des bailleurs de fonds et l'État du Cameroun

mais cette dernière n'avait pas produit des résultats

escomptés une décennie après, poussant ainsi les

producteurs à s'orienter vers des cultures plus rentables (PRDFCC,

2014 ; Alary, 1996).

Dès la première moitié des années

2000, l'on note la reprise de la croissance de la production stimulée

par une augmentation de la demande mondiale, la bonne tenue des

coûts sur le marché international, la maîtrise de la

libéralisation et la réorganisation de la filière

notamment avec la loi 2004/025 du 30 décembre 2004,

complétant et modifiant la loi n° 95/11 du 27 juillet 1995 qui

stipule que l'achat aux producteurs s'effectue librement, sous

réserve du respect notamment des législations et des

règlementations sur les normes de la qualité des fèves en

général, le poids, les mesures en particulier, ainsi que sur les

normes de contrôle de la qualité des produits

phytosanitaires » (CICC,2017; Badel et al., 2013 ).

Le PRSC (2014), précise que l'État s'est ainsi

engagé à défendre « le label

Cameroun » en s'arrimant aux exigences qualitatives du marché

international et davantage dans le bassin leader où les pratiques post

récolte notamment le séchage pose des problèmes. Pour

cause, après la période de fermentation qui dure 6 à 8

jours, les producteurs ne peuvent pas procéder aux méthodes de

séchage solaire ordinaire connues jusqu'ici à savoir :

· Sur une dalle cimentée et lisse ;

· Sur le séchoir autobus qui comprend une case

fixe et des rails en bois sur lesquels coulissent des claies de

séchage ;

· Par le séchage à toit mobile,

composé d'une aire de séchage fixe avec un toit pouvant

être retiré selon les conditions climatiques ;

· Au moyen du séchoir à tente non plus qui

est couvert par un plastique transparent et l'aire de séchage est de

couleur noire afin de conserver l'énergie qui est progressivement

libérée pendant la nuit ;

· Le séchoir sous serre, quant à lui, est

plus onéreux, il permet de réduire les manipulations et de

sécher des grandes quantités de fèves.

Toutes ces méthodes de séchage sont

inadaptées dans cette région du fait que la grande période

de récolte coïncide avec la saison pluvieuse et des risques de

ré-humidification sont importants. Les producteurs sont contraints de

faire recours au séchage artificiel du cacao par les séchoirs

rustiques de type SAMOA afin de maitriser les écarts normatifs qui se

posent avec acuité (Mounjouenpou, 2008 ; Adabe et Ngo-Samnick, 2014 ;

PRSC, 2014). Ce type de séchage dit « artificiel »

présente beaucoup d'avantages entre autres l'économie de temps,

un séchage plus homogène, une teneur en eau dans les fèves

suffisamment basses après séchage (Jacquet, Vincent et Lotode,

1980). Ce procédé permet également de prémunir les

fèves de cacao contre le développement des ochratoxines5(*) A (OTA) dont l'apparition est

favorisée par les moisissures.

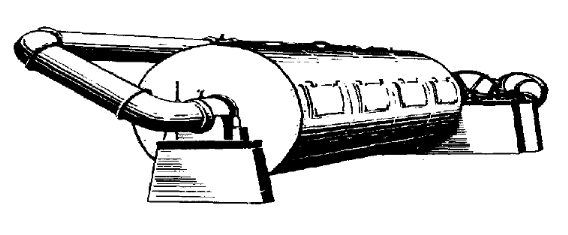

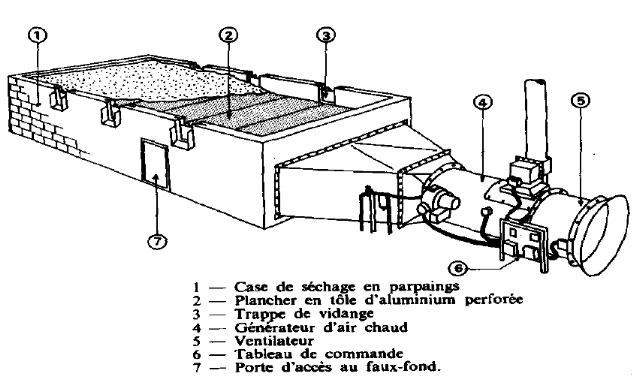

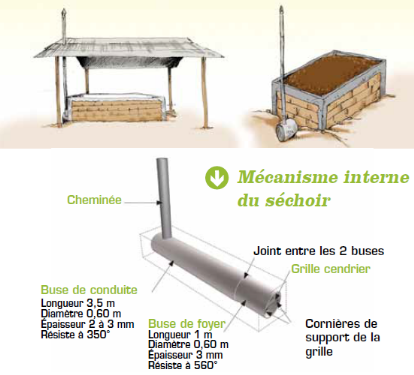

En 2014, Adabe et Ngo-Samnick décrivent le

séchoir SAMOA comme un dispositif composé de deux ensembles

à savoir une partie en structure métallique tubulaire

composé de deux buses. La première appelée buse de

combustion et la deuxième appelée buse de conduite située

en prolongement de la première. À l'extrémité de

cette dernière se trouve la cheminée d'évacuation de la

fumée. La deuxième partie en ouvrage maçonné

construite en agglos sous forme d'un enclos de 20 m2 avec une hauteur de 1,5

mètre dans laquelle les buses sont encastrées.

Les fèves de cacao sont épandues sur les claies

ou des étagères aménagées au-dessus des buses. La

combustion du bois dans la buse propage de l'air chaud compris entre 65 et 70

°C, ce qui provoque l'arrêt de la fermentation ;

l'élimination de 40% de l'acide acétique formé pendant la

fermentation et l'évaporation du liquide contenu dans les fèves

(Jacquet, Vincent et Lotode, 1980). Il est important de préciser

qu'au-delà de cette plage de température, il y a des risques de

destruction du polyphénol oxydase responsable du brunissement des

fèves (facteur de qualité). À la fin du séchage le

taux d'humidité obtenu après la fermentation devra diminuer de

55% à 7% afin de permettre une bonne conservation du produit contre les

réactions enzymatiques et la protection contre développement des

micro-organismes (Amani, 2014).

Pour accompagner des producteurs de cet important bassin de

production, l'État a lancé un projet financé par l'UE pour

la construction de 2500 séchoirs de type SAMOA durant les années

2000. Ces séchoirs ont été fabriqués dans le cadre

des projets nationaux notamment avec l'appui de la SOWEDA. Après

distribution, le nombre de séchoirs s'est avéré

insuffisant. Des reproductions locales ont vu le jour, construites par certains

producteurs délaissés. Moins d'une décennie après

leur installation tous ces séchoirs se sont retrouvés dans un

état de vétusté avancée altérant ainsi la

qualité des fèves.

Cette situation préoccupante a des effets directs sur

l'économie du Cameroun avec une régression de production de cacao

de 42 000 Tonnes environs en 2017 par rapport à 2016 (INS, 2017).

Les producteurs quant à eux, perdent 40% de leur revenu

(Jeuneafrique 2017). Cet état des choses a conduit

l'État du Cameroun et ses partenaires à se pencher

sérieusement sur cette question afin d'y remédier. D'où le

choix de notre thème dont la pertinence et l'actualité sont des

plus manifestes.

II. DÉFINITION

DES CONCEPTS CLÉS

Une bonne perception du sens des concepts clés

employés pour la formulation du thème en étude aiderait

à la bonne compréhension de la thématique.

Amélioration :

Selon le dictionnaire Larousse 2017, c'est une

rénovation ou une augmentation de la qualité, des

capacités de quelque chose ou toute autre entité. Pour l'ISO

9001, l'amélioration fait partie des Sept principes de management de la

qualité (PMQ).

Savas (tel que cité par Jasmin,2013) affirme que

l'amélioration d'un processus passe par sa transformation pour augmenter

son efficacité et/ou son efficience.

Le terme « Amélioration » ici fait

référence aux aspects qualitatifs donc normatifs. Il

définit une innovation, une augmentation des performances du

système de séchage des fèves de cacao, sur la base d'un

référentiel de sorte à obtenir un rendement meilleur.

Système :

Selon le dictionnaire Larousse 2017, un système est un

ensemble de procédés, de pratiques organisées et

destinées à assurer une fonction définie.

Le Biologiste américain Ludwig Von Bertalanffy (2012),

est le principal inventeur de la théorie des systèmes. Avant la

deuxième guerre mondiale, il a lancé sous l'expression de

« théorie du système général »,

l'idée d'une science qui devrait étudier les ensembles

constitués d'un certain nombre d'éléments en interaction

entre eux et avec leur environnement.

Dans le cadre de notre étude, le système ici est

constitué, du séchoir SAMOA, de la buse de foyer, la buse de

conduite, la cheminée, l'étagère en brique et l'abri

couvert.

Séchage artificiel :

Il convient de définir individuellement les deux mots

qui composent cette expression.

Selon le dictionnaire Larousse 2017, le séchage est le

traitement qui a pour but d'éliminer d'un corps, en totalité ou

en partie, l'eau qui s'y trouve incorporée. Le même dictionnaire

définit « artificiel » comme toute action de l'homme

à la place de la nature.

En 1980, Jacquet, Vincent et Lotode précisent que le

séchage permet de diminuer le taux d'humidité d'un objet

jusqu'à des proportions admissibles en adéquation avec son

environnement d'utilisation ou de séchage.

Nous pouvons reformuler la définition du

séchage artificiel comme étant l'accélération de

l'évaporation de l'eau ou tout autre liquide contenu dans les

fèves de cacao au moyen d'une source de chaleur autre que le soleil. La

source de chaleur est produite ici par le séchoir SAMOA.

Fève de Cacao :

La fève est une légumineuse dont la graine est

comestible selon le dictionnaire Larousse 2017.

Graine issue d'une plante ombrophile qui produit les cabosses

de cacao et se nomme le cacaoyer ou Théobroma cacao qui signifie en Grec

« nourriture des dieux », nom donné par le botaniste

Suédois Linnaeus qui avait une parfaite connaissance de la mythologie

Toltèque et Aztèque (Greet, 2002).

Il s'agit des graines contenues dans une cabosse nommée

cacao à la forme d'une balle de rugby. Ces graines sont destinées

à la fabrication du chocolat et des produits dérivés.

Pluviométrie :

Selon le dictionnaire Larousse 2017, la pluviométrie

est la branche de la climatologie qui étudie la répartition des

pluies dans l'espace et dans le temps.

D'après Kieny (2015) c'est également une

évaluation quantitative en millimètre (1 mm = 1 litre/m2) de

pluies ou autres précipitations tombées dans une région.

Les instruments les plus connus pour la calculer sont le pluviomètre et

le pluviographe. Généralement à partir de 8 mm par heures

la pluviométrie est considérée comme forte.

Bassin de production :

Sarrazin (2016) définit le bassin de production comme

une réalité physique, spatiale et agronomique marquant son

empreinte au sol du fait des pratiques culturales spécifiques à

une région.

Le bassin de producteur du Sud-ouest est une surface

cultivable délimitée par six départements (Fako,

Mémé, Manyu, Lébialem, Ndian et

Koupé-Manengoumba)

Le thème ainsi reformulé est le

suivant : Innovation de la méthode d'élimination

forcée de l'eau dans les graines de cacao dans les zones à

précipitations intenses au Cameroun.

III. PROBLÉMATIQUE

En dépit de tous les efforts menés par les

pouvoirs publics camerounais depuis quelques années, la filière

cacao connait une nouvelle crise, endogène cette fois, avec des effets

néfastes sur le plan national et international. Il se trouve qu'à

la fin du processus de séchage artificiel par des séchoirs SAMOA,

les fèves ne respectent pas les normes de qualité prescrites par

le marché international. Les griefs qui reviennent sont liés

à la dégradation des caractéristiques physiques et

organoleptiques des fèves de cacao reconnues sous le label

« l'origine Cameroun ». Cet état des choses est

à l'origine de la décote que subit le cacao du Cameroun sur le

plan international avec des conséquences immédiates sur la

dépréciation des prix de vente du cacao de 17 %, diminuant

ainsi les revenus des producteurs. Leur avenir économique devient ainsi

incertain si des mesures correctives efficaces et adaptées ne sont pas

envisagées dans l'immédiat. Ces derniers ne peuvent plus subvenir

à leurs besoins décemment, envoyer leurs enfants à

l'école, soigner leur famille entre autres (PRSC, 2014 ; ONCC,

2017).

Les raisons de cette décote proviennent de :

· La contamination des fèves de cacao durant le

processus de séchage, par des fumées issues de la combustion du

bois de chauffage altérant ainsi son aspect physique et son

goût (CAOBISCO/ECA/FCC, 2015) ;

· La contamination des fèves par des

Hydrocarbures Aromatiques Polycycliques6(*) (HAP) causés d'une part par l'installation

des séchoirs SAMOA près de la route bitumée et d'autres

parts l'utilisation du bois de chauffage (surtout l'hévéa

détenteur de résidus de latex). Il faut noter que les HAP sont

des molécules constituées d'atomes d'hydrogène et de

carbone par conséquent fortement cancérigènes (Badel,

Belletti, et Marescotti, 2013) ;

· Le Séchage non conforme des fèves

noté par une mauvaise acidité du fait d'une humidité

élevée et une température de séchage non

contrôlée (Kanmogne, Jannot et Nganhou, 2012).

Conscient des enjeux socio-économiques du fait de ces

écarts normatifs, les pouvoirs publics ont initié un plan de

relance et de développement des filières cacao et café

(PRDFCC) à travers la Cellule Technique de Suivi et de Coordination des

Filières Cacao et Café (CTSCCC) des services du Premier

Ministère. Ce plan de relance est à l'origine de

l'arrêté Ministériel N°0036/MINCOMMERCE/CAB/ DU 03

SEPTEMBRE 2014 qui a pour objectif de fixer les modalités de

commercialisation des fèves de cacao et de passer d'une production

nationale de 220 000 Tonnes de cacao pour la campagne 2014/2015 à

600 000 Tonnes à horizon 2020. Cette décision administrative

a contribué au lancement du projet de réhabilitation des

séchoirs à cacao (PRSC) dans les bassins de production du

Sud-Ouest et du Littoral (PRDFCC, 2014). La convention N°

003/MINCOMMERCE/FODECC/PJT a été signée entre le

MINCOMMERCE et le FODECC le 22 Octobre 2013 pour la relance de la fabrication

des nouveaux séchoirs SAMOA normalisés afin de prosséder

au remplacement des séchoirs vétustes de tous les producteurs

(PRDFCC, 2014).

Ce projet arrive à point nommé, car en attendant

la publication de la norme ISO 34101 qui spécifiera les exigences

applicables à un système de management pour la culture des

fèves de cacao et rendra plus durable la production de cacao, l'UE qui

est le principal client du cacao en provenance du Cameroun et qui

représente environ 84 % de la consommation de la production a mis en

vigueur dès le 1er avril 2013 ses règlements (confère

annexe 3 et annexe 4). À savoir :

· La norme UE n° 835/2011 du 19 août

2011 ;

· La norme UE n° 105/2010 qui ne

tolèrent aucun écart sur la qualité de cacao.

C'est dans le cadre de ce deuxième projet de

réhabilitation des séchoirs à cacao que nous orienterons

notre travail dont le but à terme est d'améliorer le processus de

séchage artificiel du cacao dans le bassin du Sud-ouest.

La question de recherche qui en découle et qui

orientera notre travail est la suivante :

« Comment améliorer le système

de séchage artificiel dans le bassin du Sud-ouest afin que les

fèves de cacao soient de qualité meilleure

? »

Cette interrogation engendre deux nouvelles questions

spécifiques (QS), et qui s'énoncent de la manière qui

suit :

QS1 : « L'état des

séchoirs SAMOA utilisés par les producteurs dans les

régions du Sud-ouest pour sécher les fèves de cacao

peut-il être améliorer ? »

QS2 : « L'accompagnement des

producteurs pendant le séchage du cacao est-il nécessaire pour

améliorer la qualité des

fèves » ?

IV. OBJECTIFS DE

L'ÉTUDE

L'objectif principal de cette recherche est de

démontrer l'influence de l'amélioration du système de

séchage artificiel sur la qualité des fèves de cacao.

De cet objectif principal, découlent deux objectifs

spécifiques (OS) à savoir :

OS1 : « Démontrer que

les séchoirs SAMOA sont défaillants et peuvent être

améliorés »

OS2 : « Démontrer

qu'il y a une nécessité d'accompagner les producteurs pendant le

séchage des fèves de cacao ».

V. HYPOTHÈSES DE RECHERCHE

L'hypothèse principale de recherche est :

« L'amélioration du système de séchage

artificiel des fèves de cacao contribue à améliorer la

qualité de celles-ci ».

De cette hypothèse principale se déclinent deux

hypothèses secondaires (H) qui sont les suivantes :

H1 : « Les séchoirs SAMOA

présentent des défauts de fabrication qui peuvent être

corrigés ».

H2 : « L'accompagnement des

producteurs dans le procédé de séchage artificiel est

nécécessaire pour améliorer la qualité des

fèves de cacao ».

VI. REVUE DE LA

LITTÉRATURE

Notre thème porte sur le domaine de recherche de la

qualité en général et particulièrement sur

l'optimisation des processus qui est un pan de l'amélioration continue.

C'est dans cette partie de la qualité que notre recherche va se

circonscrire.

Le monde vit de plus en plus de fortes mutations dans tous les

secteurs d'activités. Notre société devient de plus en

plus exigeante sur la qualité des produits et des services, gage de la

pérennisation et la fidélisation d'un partenariat. Cet

état de chose anime la concurrence et par ricochet la

compétitivité. Dans ce contexte concurrentiel, chaque entreprise

met tout en oeuvre pour sortir du lot en proposant des produits innovants et un

service additif, le tout à des prix attractifs.

En 2006, Margerand et Gillet-Goinard expliquent qu'en

période de forte concurrence et de forte compétitivité, la

qualité délivrée des produits et des services devient une

nécessité : vendre c'est bien ; vendre en ayant la garantie

que le client sera satisfait c'est mieux ! Une démarche qualité

doit apporter à l'entreprise une réelle valeur ajoutée.

Cette valeur ajoutée est la garantie de la satisfaction de ses clients

et un atout dans la recherche de la ?délisation. La démarche

qualité ne s'inscrit plus comme avant dans une simple relation client et

fournisseur. Aujourd'hui, à cause de la forte concurrence,

au-delà de la satisfaction des clients, on vise créer une

relation durable avec ces derniers, dits clients stratégiques. À

partir de cette analyse, la qualité donc serait l'aptitude d'un produit

ou d'un service à satisfaire les exigences du client.

Briol (2008) précise que la recherche

effrénée de la satisfaction du client à moindre effort

n'exclue pas la production de la valeur ajoutée pour les actionnaires et

les employés de l'organisation. Pour arriver à une satisfaction

globale de toutes les parties prenantes, il convient de passer d'une production

artisanale à une production industrielle.

Pour y parvenir, il convient de refondre l'organisation et

l'adapter à cette nouvelle migration de la production.

De par son ouvrage « Recherches sur la

nature et les causes de la richesse des nations », Adam

Smith7(*) (1776) qui est

considéré comme le pionnier de la division du travail

décompose les processus en tâches essentielles, celles-ci sont

affectées à un individu chargé de les exécuter de

manières répétitives. Les premières applications de

cette théorie ont trouvé un succès au début de la

révolution industrielle.

Plane, (2013) rappelle que la théorie de Adam Smith

est davantage exploitée et développée entre 1900 et 1930.

La révolution industrielle amorcée au XVIIIe

siècle et la concentration des moyens de production favorisent

l'émergence de nouvelles formes de production. Le secteur industriel

attire une main-d'oeuvre agricole nombreuse, peu adaptée à la

production technique qu'il va falloir intégrer. Dans ce contexte

l'école classique se développe à travers deux visions.

Celle de l'inspiration managériale dite approche scientifique avec

Frederick Winslow Taylor8(*)

et Henri Fayol9(*) et celle

des théories sur la bureaucratie avec le sociologue Max Weber10(*).

Gareth, (1999) présente la contribution de

l'application de l'approche de F.W Taylor et de H. Fayol sur

l'amélioration de la productivité et l'efficacité en

usine, aussi la mise en place d'une rémunération des ouvriers en

fonction de leur rendement, facilitant l'analyse du travail scientifique en

soi. L'approche de la Max Weber quant à elle prône entre autres,

la formation appropriée du personnel, l'utilisation efficiente des

ouvriers et de la normalisation des comportements au travail.

Toutefois, il en ressort que l'approche scientifique

présente des limites telles que l'exploitation des ouvriers et le

mépris de leur épanouissement social. Il en est de même

pour l'approche de la bureaucratie où on constate également des

faiblesses. La structure organisationnelle est rigide avec une concentration de

pouvoir. Ce qui entraîne un mode de gestion autoritaire (

https://fr.scribd.com/doc/48690537/Les-limites-du-taylorisme;

https://fr.scribd.com/doc/7181495/Expose-Ecole-Classique).

Partant des principes de l'organisation scientifique du

travail (OST) et de leurs limites, Henry Ford11(*) élabore un modèle éponyme de

production appelé "Le Fordisme" ou travail à la

chaîne. Ford applique les OST tout en améliorant les revenus des

ouvriers. Nonobstant, le Fordisme renforce la déqualification

du salarié et standardise la production afin d'imposer une consommation

de masse. (Briol, 2008)

La rigidité de cette approche par rapport à

l'évolution de la demande conduit à une crise économique

et sociale de l'organisation scientifique du travail en particulier en raison

de la concurrence des entreprises nippones, fonctionnant selon le

Toyotisme qui offre une flexibilité en diversifiant l'offre et

en améliorant l'outil de production. (Mansencal et Michel, 2010 ;

http://www.jseco22.blog.lemonde.fr/files/2014/01/Il-y-a-100-ans-le-fordisme.pdf)

Développé à partir de 1961 par Eiji

Toyoda12(*) et Taiichi

Ohno13(*), le toyotisme

encore appelé lean management en occident est fondé sur

l'amélioration continue ou Kaizen. Cette méthode a deux

concepts, celui de la production en flux tendu (ou le « Juste

à temps ») dont le Kanban est l'un des

mécanismes et celui de la production par l'automatisation

(Jidoka).

Le cabinet XL Groupe (2003), dans son dossier

spécial « Lean Management » souligne que

ces principes poursuivent trois objectifs :

· Accroître la valeur créée pour le

client ;

· Améliorer les performances de

l'entreprise ;

· Prendre en compte les besoins des collaborateurs.

Pour atteindre ces objectifs, cette approche cherche à

éliminer les « 3M » :

· Muda ou les gaspillages (surproduction,

attentes, transport, étapes inutiles, stocks, mouvements inutiles,

corrections ou retouches) ;

· Muri (les excès) ;

· Mura (la variabilité).

En termes d'illustration de Muda, Kokou et

Ngo-Sammick (2014) recommandent de s'assurer en amont que les fèves de

cacao soient bien fermentées suivant les normes exigibles avant le

début du séchage. Ceci va permettre d'amoindrir la

variabilité ou Mura après le séchage. Amani

(2014) évoque un Mura manifeste dans le domaine du

séchage thermique du cacao, traduit par les fèves moisies ou

ardoisées du fait du non-respect des prescriptions du

procédé de séchage.

De façon synthétique, Chiarini (tel que

cité par Jasmin, 2013) explique que le Lean est une approche

qui se propose de réduire le temps de traitement des processus par

l'élimination des étapes sans valeur ajoutée pour le

client, ce qui permet par le fait même de réduire les coûts

de production.

Une dégradation des conditions de travail dans une

entreprise introduisant des méthodes Lean peut

être due à un mauvais choix des outils ou à une adaptation

insuffisante au modèle de l'organisation. Par exemple dans le secteur

public le Lean management a du mal à être appliqué

simplement parce que trop concentré sur l'efficience interne

plutôt que sur la satisfaction des bénéficiaires. Des

inconvénients de cette méthode sont soulignés

également par des

ergonomes, des

psychologues et

des spécialistes du travail, qui alertent sur le fait que la recherche

poussée du profit par la réduction des gaspillages peut aussi

être une source de stress excessif des travailleurs donc dangereux pour

leur santé. Un autre phénomène constaté est

l'apparition des

troubles

musculosquelettiques sur les ouvriers.

https://fr.wikipedia.org/wiki/Lean_(production).

Une autre limite du Lean est évoquée

par Marris (2010) qui estime que les résultats escomptés

après la mise en oeuvre du Lean management sont inscrits dans

le temps et la patience. Il arrive que les résultats obtenus se

transforment souvent en pure réduction des coûts souvent assortis

de licenciement du personnel.

Moen et Norman (2012), nous font la genèse du Lean

Management en affirmant que ce dernier tire ses origines des travaux de

Walter A. Shewhart14(*)

avec son triptyque Spécification-Production-Inspection

(Do-Study-Act en anglais). Sa théorie appliquée à

l'usine de Western Electric en 1930 permet d'éliminer les

défauts en cherchant les causes.

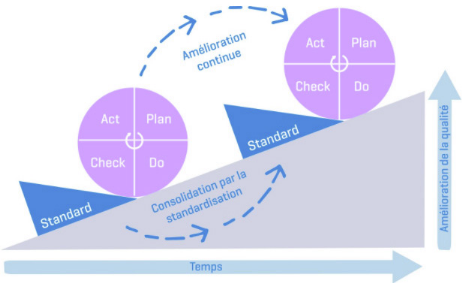

Chardonnet et Thibaudon (2003), soutiennent qu'en 1950,

William Edwards Deming15(*) modifie légèrement ce cycle. Les

japonais l'appellent « la Roue de Deming ». Le

cycle de Deming montre comment appliquer les principes de la démarche

qualité dans le but de respecter les exigences d'un produit ou d'un

service. Il concerne tous les domaines de l'entreprise (productifs et non

productifs).

La position de la roue sur une pente fait d'elle un outil

d'amélioration continue. Le cycle se compose de quatre

phases, chacun entraînant l'autre, et vise à établir

un

cercle vertueux:

· La phase « Plan » ou

planification: consiste à planifier la réalisation;

· La phase « Do » ou

réalisation: construction, le développement, la

réalisation de l'oeuvre;

· La phase « Check » ou

vérification : elle doit, se conformer aux processus définis

en amont;

· La phase « Act » ou

modifier ou encore ajuster est l'action correctrice et innovatrice.

Pour améliorer les performances des entreprises

industrielles plus rapidement en termes de production tout en maîtrisant

les coûts, les dirigent d'entreprises vont faire recours à une

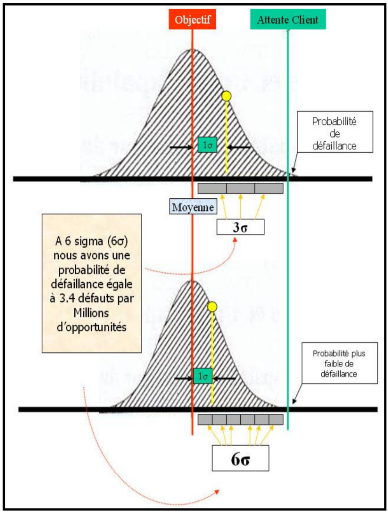

méthode révolutionnaire appelée Six Sigma,

initiée aux États-Unis en 1986 chez Motorola. Cette

démarche a tout d'abord consisté en l'application des concepts de

la maîtrise statistique de processus et s'est ensuite largement

étoffée en intégrant tous les aspects de la maîtrise

des variabilités :

· Les variabilités sur les matériaux ;

· Les variabilités dans les procédures

;

· Les variabilités sur les conditions dans

lesquelles évolue le processus.

De manière empirique, les variabilités dans le

procédé de séchage artificielle du cacao se

caractérisent par une forte acidité, un goût fruité

des fèves et l'odeur de fumée dans les fèves (Jacquet et

al.,1980 ; PRSC, 2014).

Mikel

J. Harry16(*) et

William Bill Smith Jr.17(*), définissent les bases de Six Sigma chez

Motorola en s'appuyant sur la philosophie de

William Edwards

Deming. Il propose d'analyser les instabilités du processus de

fabrication à l'aide des

outils

statistiques et donne la priorité à l'

amélioration

continue. Dès lors, Motorola décide d'utiliser cette

méthode pour tous ses projets. Au fur et à mesure de sa diffusion

dans les autres entreprises notamment General Electric en 1990

où elle devient célèbre sous l'égide de son

président de l'époque de Jack Welsh. Le Six Sigma s'est

également structuré en associant davantage à sa

démarche les éléments managériaux et

stratégiques (Gabert et al., 2015).

La lettre grecque « Sigma »

représente à l'origine une unité de mesure statistique qui

définit la variabilité ou la dispersion de données. Par

extension, plus le « Sigma » d'un processus est

élevé, plus les éléments sortants du processus

(produits ou services) satisfont les besoins du client, et plus les

défauts de ce processus sont rares. Sigma est une philosophie

d'amélioration de la qualité fondée sur les faits et les

données, pour laquelle la prévention des défauts

prévaut sur leur détection. Le Six Sigma trouve une

application partout où la variation et les gaspillages existent, et tous

les employés doivent être impliqués. Une performance de

qualité Six Sigma représente seulement 3,4

défauts par million d'opportunités (Volck, 2009).

Briol (2008) argue comment l'approche Six Sigma

s'exécute suivant deux méthodes, chacune d'elle se

déclinant en cinq étapes. La première se contracte sous

l'acronyme en langue anglaise

« DMAIC » : Define, Measure,

Analyse, Improve. Elle s'applique sur l'amélioration des processus

existants. La seconde méthode qui se contracte en

« DMADV » pour « Définir,

Mesurer, Analyser, Développer et Vérifier », permet

d'élaborer des nouveaux processus. Chaque étape du DMAIC

possède des outils différents qui sont regroupés dans une

démarche cohérente. Lorsqu'un processus ne peut être

amélioré alors qu'il ne répond plus aux attentes du

client, Six Sigma se décline aussi en méthodes de

création de nouveaux processus ou de nouveaux produits sous le nom de

DFSS (Design For Six Sigma).

Outre le succès de cette approche chez

Motorola, Jasmin (2013) affirme que l'universalité des

principes de l'approche Six Sigma n'est pas effective ce qui constitue

une limite. Aussi une trop grande confiance envers les données peut

s'avérer une faiblesse puisque la mauvaise qualité peut

être retrouvée dans les données elles-mêmes. À

partir de ce qui précède, Pillet (2004) estime que la

méthode Six Sigma et la méthode Lean Management

sont complémentaires. Pendant que le Lean Management permet une

production massive avec une faible qualité, le Six Sigma va

produire avec une qualité élevée, mais avec beaucoup moins

de non-valeur ajoutée. Donc en combinant les deux méthodes dans

un processus, on obtient une autre approche hybride dite Lean Six

Sigma dont en fin de processus on apprécie une production de

qualité à faible coût.

Marris (2012) présente une autre approche de gestion de

la qualité dénommée la Théorie des contraintes ou

TOC (Theory of constraints). La TOC est applicable

à tous les processus métier et projets. Cette méthode est

développée par Eliyahu M. Goldratt18(*) au début des

années 1970 avec pour objectif de bâtir progressivement une

théorie du management induite par l'accumulation de faits issus

d'observations ou d'expériences. Partant du postulat que

désormais toutes les organisations sont

déséquilibrées. À tout moment, il y a des

ressources surchargées, les goulots ou contraintes et des non-goulots.

Les règles de gestion doivent être repensées en

conséquence.

Dans son ouvrage « Le But » sorti

en 1984, Goldratt présente la solution TOC dans une usine, en

montrant comment se focaliser sur la contrainte qui existe dans tout

système de ressources interdépendantes et en mesurant la

performance réalisée à partir de trois

indicateurs d'évaluation:

le « Throughput »: le rythme auquel le

système génère de l'argent par les ventes,

l' « Inventory »: tout l'argent que le

système a investi pour acheter des choses qu'il a l'intention de vendre

et les « Operating Expenses » : tout

l'argent que le système dépense pour transformer

l' « Inventory » en Ventes (Briol,

2008) .

En mode projet, Goldratt (1997) dans son ouvrage Critical

Chain souligne les dérives comportementales les plus

fréquentes. Il constate que la loi dite

de Cyril Northcote

Parkinson (1909-1993) se manifeste dans l'exécution des projets avec

acuité rendant impossible le respect du triptyque délais,

coût et qualité. Il s'agit de la surévaluation des marges

de sécurité temps attribuées à chaque tâche,

le démarrage des travaux au dernier moment, ou encore à

l'utilisation de toute la durée prévue d'une tâche

même si le temps effectif de réalisation en est bien

inférieur (Gaspoz, 2005 ; Jaeck , 2014).

Pour pallier ce fléau, Jaeck (2014) expose dans sa

thèse sur deux modifications à la méthode couramment

admise du chemin critique. En premier lieu, le délai pour

terminer un projet n'est plus seulement basé sur la longueur des

tâches séquentielles, mais sur la chaîne la plus longue de

tâches en tenant compte de la rareté des ressources

d'organisation, appelée chaîne critique. De plus la TOC

suggère une gestion des incertitudes au niveau global du projet

plutôt qu'au niveau local de chacune des tâches. Pour Marris

(2010), une bonne efficacité de la TOC dépend de sa

combinaison avec le Lean management. On aura d'un

côté l'approche Lean qui chasse les gaspillages et

l'approche TOC avec sa technique Tambour - Tampons - Corde (ou «

Drum - Buffer - Rope » en anglais) qui identifie les contraintes

sur lesquelles agir pour accroître le chiffre d'affaires. Ainsi la

conjugaison des deux approches permet d'atteindre un cercle vertueux par lequel

l'entreprise devient continuellement plus efficace. (Qualitique n°219,

2010).

Certaines organisations utilisent d'autres approches hybrides,

plus ressentes, toujours dans la recherche des complémentarités

plutôt que des différences, une méthode dite TLS (TOC +

Lean + Six Sigma) a vu le jour en mars 2006 grâce à la revue

de l'APICS (American Production and Inventory Society) sous

le titre :

- Continuous Improvement Trio: The top elements

of TOC, lean and six sigma make beautiful music together par Russ Pirasteh

& Kimberly Farah.

Il s'agit d'une juxtaposition des points forts de toutes les

méthodes sus-présentées créant ainsi un

système redoutable. (Marris, 2012) :

La course vers le développement de toutes ces

méthodes et la volonté de les combiner pour optimiser davantage

les processus fait suite à l'échec de la méthode

BPR (Business Process Reengineering) apparue au début

des années 1990. Bien que la méthode offre des effets

bénéfiques d'une part, elle engendre d'autre part un autre

registre de difficultés qui plongent les entreprises dans des gouffres

financiers. Initialement, elle préconisait une restructuration des

organisations en agissant surtout sur la technologie afin de les adapter aux

mutations exponentielles de l'époque (Jasmin, 2013). Hammer (tel que

cité dans Jasmin, 2013) estime que les améliorations

incrémentales proposées par les autres méthodes sont

néfastes parce que trop lentes et insuffisantes pour que les entreprises

demeurent performantes et compétitives. Le BPR va agir sur les

processus plutôt que sur les fonctions. Monard (2005) parle de

réorganisation fondamentale et de modernisation radicale des processus

organisationnels en vue de réaliser une amélioration

exceptionnelle des prestations. En bref BPR, est un terme technique

désignant un projet d'amélioration ou un projet de modernisation.

Son fondateur Hammer19(*) (1993) affirme: « Ce n'est pas un remède

minute pour les entreprises. Ce n'est pas un nouveau truc pour accroître

miraculeusement la qualité d'un produit ou service, ou pour

éliminer certains coûts. Le Reengineering n'est pas un

programme de motivation des travailleurs ou de stimulation de la force de

vente. Il ne fera pas travailler plus vite un vieux système

informatique. Il n'est pas un bricolage de quoi que ce soit. Le

Reengineering signifie tout reprendre, tout reprendre depuis le

début ».

Toutefois, le Reengineering est adapté aux

processus métiers à savoir les processus de management ou

pilotage, les processus de réalisation et les processus support. Une

autre catégorie de processus est ajoutée aux trois premiers, les

processus de mesure qui permettent de mesurer les résultats obtenus.

Ceci crée une restriction de l'applicabilité du BPR qui

reste inadapté dans une organisation fonctionnant en mode projet. (

Https://www.faq-logistique.com/BPR.htm).

La recension des écrits nous ont permis de partir de la

genèse de la qualité, de présenter son évolution

par des courants de pensées fiables et adaptés pour chaque

époque en fonction de la typologie de l'organisation. Désormais,

il ne s'agit plus de l'applicabilité de tel ou tel autre méthode,

mais il convient d'optimiser les processus afin de les adapter à des

organisations fussent-elles de production ou de service dans le secteur

privé ou public.

La présente revue de la littérature nous permet

de faire le tour d'horizon des méthodes de gestion de la qualité

les plus en vue. Elle nous a permis de cerner les forces et faibles de chaque

approche, de circonscrire le champ d'étude de chaque auteur et de frayer

un intervalle pour une contribution personnelle. Dans le cadre de notre travail

nous allons exploiter la méthode hybride Lean Six Sigma pour

guider notre recherche.

VII. METHODOLOGIE DE L'ETUDE

Morfaux et Lefranc (2007) définissent la méthode

comme étant l'ensemble de procédés raisonnées pour

parvenir à un but, que ce soit une argumentation quelconque, une

démonstration mathématique, une expérimentation

scientifique, ou encore l'enseignement d'une discipline. Procéder avec

méthode est respecté l'ordre des difficultés croissantes.

Méthodique est souvent synonyme de rationnel.

D'après le dictionnaire Larousse 2017, la

méthodologie est l'étude systématique, par observation de

la pratique scientifique, des principes qui la fondent et des méthodes

de recherche utilisées.

Pour analyser l'expérimentation de notre thème,

la rigueur de la démarche scientifique nous impose de définir une

méthodologie capable de guider notre recherche.

Dans cette rubrique nous allons aborder la méthode de

recherche, les techniques de collecte de données et la méthode

d'analyse de ces données.

VII.1. MÉTHODE DE RECHERCHE

La recherche est classifiée selon la méthode

employée. Cette dernière qui s'appuie sur des techniques

employées pour collecter et analyser les données. Cette

méthode peut être historique, descriptive,

corrélationnelle, ex-post facto et expérimentale. Pour cela nous

orientons notre choix vers la méthode

hypothético-déductive.

Nous apprenons de Verhagen (2010), que le terme «

hypothético-déductive » a supposément

été introduit par William Whewell20(*) dans le cadre de ses analyses des méthodes

scientifiques, publiés dans ses oeuvres « History of the

Inductive Sciences, from the Earliest to the Present Time » en 1837

et « Philosophy of the Inductive Sciences » en 1840. Selon

lui cette méthode de recherche communément reconnue comme

étant la base d'un travail robuste.

Si plusieurs validations de l'hypothèse ne

représentent pas une preuve absolue en faveur de la théorie (des

expériences plus sophistiquées pourraient invalider la

théorie ultérieurement), tout résultat négatif

obtenu par l'expérience invalide pour toujours l'hypothèse de

départ.

Pour expliquer plus simplement, l'approche

hypothético-déductive consiste à émettre des

hypothèses, à recueillir des données, puis à tester

les résultats obtenus pour réfuter ou appuyer les

hypothèses. (

Https://fr.wikipedia.org/wiki/M%C3%A9thode_hypoth%C3%A9tico-d%C3%A9ductive).

VII.2. TECHNIQUES DE COLLECTE DE

DONNÉES

Dans le cadre de notre travail nous avons fait recours deux

techniques de collectes de données à savoir la technique

qualitative et la technique quantitative. Pour chacune de ces techniques, nous

avons utilisé plusieurs méthodes de collecte de données

tant primaires que secondaires.

Les données primaires sont celles

spécialement collectées pour réaliser une étude

statistique afin de répondre à notre problématique. Dans

le cas de notre recherche, elles sont qualitatives.

La première technique dite

qualitative, utilisée pour la collecte de

données s'est effectué par des méthodes suivants :

· Les entretiens : ils ont

été menés de plusieurs manières. L'entretien

directif à partir d'un guide d'entretien (Annexe 6) définit au

préalable. Nous avons interviewé les producteurs avec qui nous

avons parlé des opérations de séchage, avec les

responsables des coopératives, nous avons abordé le stockage des

fèves une fois colisées dans les sacs en jute. Nous avons

utilisé un entretien libre avec l'équipe du PRSC et avec

l'administrateur du FODECC en la personne de Monsieur OND Dieudonné avec

eux, nous avons abordé la fermentation du cacao une fois

écabossé.

· La recherche documentaire : c'est la

collecte d'information à partir des documents et NTIC

sélectionnés en rapport avec le thème

étudié. La recherche documentaire a été possible

entre autres, grâce :

o Aux livres téléchargés sur internet,

concernant la production, le séchage, la fermentation et la

commercialisation du cacao;

o Aux mémoires concernant l'agriculture et la

santé obtenus auprès de la bibliothèque de l'Institut

Panafricain pour le Développement de Douala ;

o Aux thèses sur la cacao-culture

téléchargées sur Internet ;

o Aux articles de revues, publications, presses sur la

qualité en général et la qualité des fèves

en particuliers, obtenus via Internet;

o Aux termes de référence du PRSC ainsi que le

cahier des charges du projet.

· L'observation sur le terrain :

l'observation directe nous a permis de vérifier les informations

recueillies par le guide d'observation (Annexe 7) à partir des faits

observables. Elle concernait les installations, le processus complet de

séchage des fèves de cacao avec un accent sur l'étalage

des fèves, le remuage, l'attisement, la ventilation du séchoir

Samoa, l'évacuation des fumées et le contrôle des

températures. L'observation est un complément des techniques sus

évoquées et nous beaucoup aidé dans notre travail ;

Les données secondaires sont

recueillies pour d'autres raisons et sont rapidement accessibles et peu

dispendieux. Pour la deuxième technique dite

quantitative, nous avons utilisé :

· Le sondage : Nous avons

effectué le sondage exhaustif sur l'ensemble de la population cible.

Cette population a été circonscrit par l'équipe du

PRSC ;

o La population ici est représentée par les

producteurs ou cacaoculteurs. Il est à rappeler qu'un producteur est

celui qui fait de la cacaoculture une activité principale ;

o Le PRSC étant dans sa phase pilote, s'est

déployé sur deux départements (FAKO et

MÉMÉ). Nous avons donc enquêté sur l'ensemble de la

population suivant la liste des producteurs en annexe 8 ;

o Quelques données de l'enquête

ü La population de l'enquête c'est l'ensemble des

producteurs utilisant les séchoirs SAMOA soit 200

producteurs (Annexe 8);

TABLEAU 1 : REPARTITION DES PRODUCTEURS PAR DEPARTEMENT

|

Département

|

Fréquence

|

Pourcentage

|

Pourcentage valide

|

Pourcentage cumulé

|

|

Valide

|

Fako

|

65

|

32,5

|

32,5

|

32,5

|

|

Mémé

|

135

|

67,5

|

67,5

|

100,0

|

|

Total

|

200

|

100,0

|

100,0

|

|

Source: Travail étudiant. BAGNAKA (2016)

Le projet est sensé s'étendre sur les quatre

autres départements après l'évaluation de cette phase

pilote.

VII.3 MÉTHODE D'ANALYSE DE

DONNÉES

Les techniques de collecte nous révèlent la

nature à la fois quantitative et qualitative des données de

l'étude.

ü Les données quantitatives sont traitées

d'une part avec les logiciels tels que MS-Excel et SPSS

(Statistical Package For Social Science) ;

ü En raison de la nature qualitative des données

obtenues au cours de la recherche, une préférence est

accordée à l'analyse de contenu par laquelle sont

identifiées et retenues les informations déterminantes dans le

cadre de la présente thématique.

VIII. INTÉRÊT

Notre thématique permet de dégager des

intérêts pluriels à savoir :

· L'intérêt

académique

Il est important de souligner que le présent

mémoire est un préalable pour obtention du diplôme de

Master 2.

· L'intérêt personnel

À titre personnel ce mémoire nous a permis

d'aller puiser au-delà de notre zone de confort, dans des disciplines et

domaines que nous n'avions jamais explorés. Ceci a contribué

à acquérir des connaissances plurielles et

bénéfiques dans la cacao-culture en général et en

particulier dans le domaine du séchage des fèves de cacao.

· L'intérêt scientifique

L'intérêt scientifique de ce travail repose sur

le fait qu'il se veut une contribution à la problématique portant

sur les pratiques post récolte du cacao notamment le

séchage. La présente étude entend donc se focaliser sur la

qualité du cacao en s'appuyant sur les théories de

l'amélioration continue. Bien que partant sur des recherches

précédentes, elle reste une oeuvre soumise à la critique

et une base pour d'autres chercheurs à l'avenir.

· L'intérêt pratique

À l'issu de cette étude, les producteurs

pourront désormais bénéficier des modèles de

séchoirs SAMOA innovés et une procédure de

séchage adaptée.

· L'intérêt socio-économique

À travers cette recherche, nous voulons

améliorer la qualité des fèves après le processus

de séchage. Notre travail permettra aux producteurs de proposer un

produit de meilleure qualité sur le marché international,

d'accroitre leurs revenus et par conséquent leurs conditions de vie.

IX. PLAN DE L'ÉTUDE

Notre travail de recherche respecte le principe du plan

dichotomique. Nous mettrons en évidence deux parties, chacune

composée de deux chapitres.

Dans la première partie, nous allons nous

étendre sur les défaillances des équipements en milieu

industriel ainsi que leurs effets. Dans son premier chapitre, nous

étudierons le cadre théorique des défauts de fabrication

des équipements en général. Dans le deuxième

chapitre qui se voudra empirique, nous allons mettre en évidence notre

travail théorique dans le cas du séchage du cacao en nous

étalant sur l'état des lieux de la construction et la maintenance

du séchoir SAMOA.

Dans la seconde partie, nous allons nous appesantir sur

l'accompagnement des producteurs comme facteur d'amélioration de la

qualité des fèves de cacao. Cette partie est composée

également de deux chapitres. Le troisième chapitre traite de

l'analyse théorique de la GRH en vue de l'optimisation de la

qualité. Le quatrième chapitre abordera l'amélioration de

la qualité des fèves par l'encadrement des cacaoculteurs.

PREMIÈRE PARTIE : EFFETS DES DEFAILLANCES DES

ÉQUIPEMENTS DE PRODUCTION EN MILIEU INDUSTRIEL

INTRODUCTION DE LA PREMIÈRE

PARTIE

Les défis qui sont ceux des industries aujourd'hui sont

de nature à repousser les limites des équipements ou outillages

qui constituent le socle de la production. Il est donc indispensable de penser

à une politique de maintenance qui permettrait de garder la production

en phase avec les objectifs préalablement fixés. Cette politique

a aussi le rôle de rétablir un équipement dans un

état qui lui permettrait d'accomplir la fonction pour laquelle il est

dédié. Une entreprise qui ignore cette étape, condamne son

parc machine à une perte de fiabilité matérialisée

par des défaillances accrues des équipements impactant ainsi la

qualité des produits fabriqués.

La concurrence dans tous les domaines industriels bouscule les

habitudes et impose une démarche professionnelle et innovante aux

managers d'entreprise. Les contraintes de positionnement et de

pérennisation de l'activité en garantissant des produits de

qualité incitent les entreprises à s'inscrire dans la

durabilité. Pour le faire, un accent doit être mis sur la

maintenance de l'outil de production.

En ce qui concerne les équipements de production, les

préoccupations des managers dans le secteur de l'industrie tournent

autour de trois axes :

· La disponibilité

· La fiabilité

· La maintenabilité

Notre travail dans cette première partie consistera

à analyser ce triptyque. Cette démarche nous permettra

d'étudier le cadre conceptuel des défauts de fabrication des

équipements dans le premier chapitre. Dans le deuxième chapitre,

cette approche nous permettra d'optimiser les processus de fabrication des

séchoirs SAMOA utilisés dans le bassin de production du

Sud-ouest.

CHAPITRE 1 : CADRE CONCEPTUEL

DES DÉFAUTS DE FABRICATION DES ÉQUIPEMENTS

INTRODUCTION DU CHAPITRE 1

Il est clair ici que le terme défaut pour un

équipement désigne tout simplement sa défaillance dans

l'accomplissement des tâches tel qu'initialement prévu. Toutefois,

à la phase d'études d'une machine industrielle, le concepteur

peut contrecarrer les défauts éventuels si non de les

atténuer. Ceci passe par la prise en compte des sollicitations

auxquelles sont soumis les équipements durant leur exploitation,

à l'environnement d'utilisation, de leur maintenabilité et aussi

de leur simplicité à être utilisés par des

opérateurs. Dans ce chapitre, nous allons exposer de prime à bord

sur la conception des équipements, des machines de production et sur les

défaillances liées à l'exploitation de ces derniers. Par

la suite nous allons effectuer le tour d'horizon des méthodes

d'amélioration de la qualité en présentant quelques outils

qui les accompagnent.

I. L'EVOLUTION DE L'INDUSTRIALISATION DES

ENTREPRISES

La mise au point de la machine à vapeur en 1769 par

James Watt, transforme le travail et le transport. Des usines dans des secteurs

variés tels que la métallurgie, la mécanique, les textiles

naissent et emploient des ouvriers. Il s'en suit une course vers la recherche

de nouvelles sources d'énergie telle que le pétrole. Ceci va

permettre de mettre au point le moteur à explosion favorisant ainsi une

nouvelle étape d'industrialisation. L'accès à

l'électricité va permettre aux usines de concevoir des machines

et équipements industriels de plus en plus robustes et fiables capables

d'accroitre de temps de production et permettant par ricochet une augmentation

de la rentabilité. Toutefois afin de maintenir un niveau de

productivité acceptable et faire face à la

compétitivité, il va falloir concevoir des machines qui puissent

s'adapter à une production flexible. Toutefois la course

effrénée vers la production massive avec des délais

très compressés n'est pas sans risques sur la qualité du

produit en fin de fabrication.

I.1 LA CONCEPTION ET LA FABRICATION DES

ÉQUIPEMENTS DE PRODUCTION

La conception c'est l'art de créer soit à partir

de rien, soit à partir d'un modèle vétuste existant. On

parlera d'innovation. À partir des attentes du demandeur, il est

important de formaliser les solutions technologiques les plus adaptées.

Il s'agit de calculer, de dimensionner l'équipement. Pour le faire, les

industries mettent en place au sein de leur organisation un bureau

d'études. Ce dernier intervient dans les premières phases de la

vie d'un produit ou d'un système. Il est chargé des analyses

techniques et des activités d'ingénierie. Après les tests

des résultats obtenus et toutes les validations internes suivant les

protocoles de l'organisation, les « out put » du

bureau d'études que sont la notice de fabrication, la note de calcul,

les plans d'ensemble et les plans de définition sont

réceptionnés comme intrants par le bureau de méthodes qui

élabore les procédés de fabrication en prenant en compte

la disponibilité des ressources (machines, personnel, etc.). Le bureau

de méthode est la plaque tournante dans la méthodologie de

fabrication d'un équipement, car il est en relation avec la

qualité, la logistique, la production, les achats et le service

commercial. Il convertit le travail préalablement effectué par le

bureau d'études en phase de travail dans l'usine.

I.1.1 L'IMPORTANCE DU CAHIER DE CHARGES

La norme NF X50 151 de 1984 définit le cahier des

charges comme un document par lequel le demandeur exprime son besoin en termes

de fonctions de service ou contraintes. C'est un document qui reprend les

exigences et les attentes du donneur d'ordres. Il spécifie, explique,

délimite le travail à exécuter et permet aux parties

prenantes de se mettre d'accord prioritairement sur les conditions

technologiques du produit ou service. L'aspect technologique concerne non

seulement les propriétés intrinsèques de

l'équipement, mais aussi sa capacité à satisfaire son

utilisateur dans un environnement donné. Seront donc

évoqués, entre autres les plans, les matériaux

constitutifs de l'équipement, la robustesse et la maintenabilité.

Un inventaire de ressources est réalisé à partir de ce

document. Il en découlera toutes les ressources humaines,

matérielles et financières qui interviendront dans le processus

de réalisation de ce projet. Le fabricant peut ensuite donner un

délai de livraison à son client.

I.1.1.1 LE CADRE NORMATIF COMME GAGE DE LA

QUALITÉ DES ÉQUIPEMENTS

L'entrepreneur se doit de mettre en place une démarche

qualité. Celle-ci se définit comme son engagement envers son

client, lui garantissant la fiabilité de son produit, son service, ou

son équipement le cas échéant par la mise en oeuvre des

procédures validées. Ces procédures auront pour objectif

de donner une assurance au client que tous les moyens sont mis en oeuvre pour

obtenir des prestations de qualité. La norme AFNOR FD S99-132 d'Avril

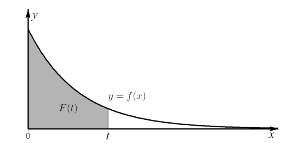

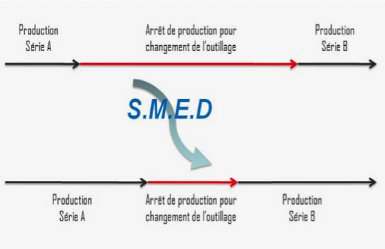

2000, propose le schéma ci-après (Figure 1) comme une

illustration d'une démarche qualité.

Figure 1: Schématisation de la qualité dans

le domaine des services et adaptée à la santé.

Qualité attendue

Qualité voulue

Qualité vécue

Qualité délivrée

Écart de vue des clients

Point de vue de l'entreprise

Écart de conception

Écart de perception

Écart de délivrance

Écart de satisfaction

Référentiels de bonne pratique

Source : AFNOR FD S 99-132-Avril 2000

· La qualité vécue par le client est celle

qu'il expérimente ; elle dépend de la qualité attendue et

de la qualité effectivement délivrée ;

· La qualité voulue est celle que l'entreprise

doit prendre en compte dans le cahier de charges. Elle est assimilée

à la qualité attendue par le client ;

· La qualité effectivement

délivrée : s'appuyant sur le référentiel de

bonne pratique, elle doit correspondre à la qualité voulue par

l'entreprise.

L'écart de délivrance est un exemple de

variabilité (Mura). L'écart de satisfaction aura un

impact sur la relation entre le client et son fournisseur.

I.1.1.2 LES DOCUMENTS DE

RÉFÉRENCE

Il s'agit de toute la documentation prescrite ou transmise par

le client dans son appel d'offres ou son cahier des charges. Celle-ci est

exigible pour :

· Mieux cerner le besoin du client ;

· L'utilisation des spécifications propres au

client ;

· La prescription des normes applicables.

Dans le cas où les normes sont insuffisantes,

l'entrepreneur qui est censé avoir une parfaite connaissance des travaux

à réaliser pour garantir un meilleur produit peut proposer des

documents de référence. Ceux-ci ne devront pas être en

contradiction avec ceux prévus par le MOA21(*).

I.1.1.3 LA GESTION DE LA DOCUMENTATION

Dans la phase d'études, le client peut être

amené à modifier la conception du produit à fabriquer.

Ceci peut naître des résultats des notes de calcul ou des essais

non concluants sur un prototype. Il en est de même pendant la production,

certaines opérations peuvent s'avérer irréalisables du

fait de l'environnement défavorable. Le client pour chacun de ces cas ou

encore pour d'autres raisons non évoquées, peut modifier la

conception du produit sans changer la fonction première de ce dernier.

Toute la documentation des échanges liés au changement du scope,

sera rigoureusement archivée et ces informations transmises à

l'ensemble de la chaîne de production.

I.1.2 LA QUALITÉ DANS LA CONCEPTION DES

ÉQUIPEMENTS DE PRODUCTION

Cette étape est indispensable en partie pour la

maîtrise de la sécurité des équipements. D'autres

parts, il s'agit d'atténuer des risques potentiels en matière de

défauts. La qualité dans la conception des équipements de

production sera de définir le taux de défauts acceptable et les

indices de capabilité requis. Il conviendra de mettre en place des

procédures régissant :

· Les approvisionnements des marchandises, des

matériaux, des consommables et autres intrants dans le processus de

production. Ces derniers doivent être traçables et

contrôlés à la réception. Les fournisseurs

eux-mêmes doivent être enregistrés et

évalués ;

· Les méthodes de production qui consistent

à lister les opérations, les machines de production et s'assurer

de la disponibilité de la main-d'oeuvre ;

· Le dévernissage après la production

(éventuellement), les points de contrôles et les tests pendant et

après la production. Ils permettent de se prémunir contre des

défaillances « de jeunesse », parlant des

défauts qui apparaissent une fois que l'équipement est

livré chez le client.

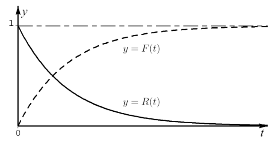

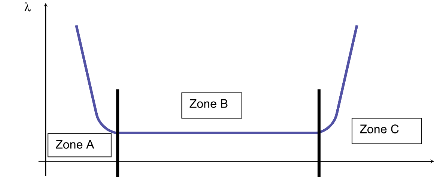

I.1.2.1 LA FIABILITE DES

ÉQUIPEMENTS

La fiabilité d'un équipement ou d'un

système est sa capacité à accomplir une fonction dans des

conditions données pendant un intervalle de donnée. C'est une

fonction de probabilité noté R(t) qui exprime la

probabilité que l'entité ne soit pas défaillante dans

l'intervalle de temps [0; t]. L'indice de fiabilité est la moyenne des

temps de bon fonctionnement (MTBF).

MTBF = Somme des temps de bon fonctionnement / nombre

de défaillances.

Les temps de bon fonctionnement incluent les temps

d'arrêt hors défaillance et les temps de micro-arrêt.

L'antonyme de la fiabilité est la défaillance

(non-fiabilité). Pour prévenir les défaillances et assurer

la fiabilité de son équipement, le recours à un

AMDEC22(*) est

décidé en règle générale pour tous nouveaux

processus, et aussi pour un processus existant afin de valider, modifier un

plan de contrôle. L'AMDEC est réalisé à titre

préventif pour :

· La recherche des défauts potentiels d'un produit

ou d'un service engendrés par un processus ;

· L'évaluation de leurs effets en clientèle

(client de l'opération suivante ou client de l'usine aval ou client

final) ;

· L'identification des causes possibles ;

· La recherche d'actions préventives et leur mise

en oeuvre.

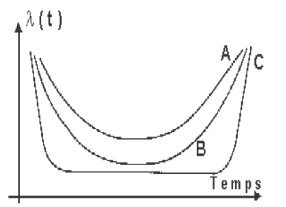

Les trois courbes illustrées par Bellaouar et Beleulmi

(2014), permettent de mettre en évidence la particularité de

chaque défaillance selon d'elles sont de nature

électromécanique, électrique ou encore

mécanique.

Figure 2. Courbes caractéristiques du taux de

défaillance.

Source : BELLAOUAR et BELEULMI (2014)

Courbe A : Situation dans des systèmes

mécaniques

Courbe B : Situation dans des systèmes

électromécaniques

Courbe C : Situation dans des systèmes

électriques

ë (t) : Taux de

défaillance.

I.1.2.2 LA MAINTENABILITÉ DES

ÉQUIPEMENTS

Dans des conditions données, la maintenabilité

est l'aptitude d'un bien à être maintenu ou rétabli

rapidement dans un état où il peut accomplir une fonction

requise, lorsque la maintenance est accomplie dans des conditions

données, en utilisant des procédures et des moyens prescrits.

C'est aussi la probabilité de rétablir un système dans des

conditions de fonctionnement spécifiées, en des limites de temps

désirées, lorsque la maintenance est accomplie dans des

conditions données, en utilisant des procédures et des moyens

prescrits.

À partir de ces définitions, on distingue :

· La maintenabilité intrinsèque : elle est

construite dès la phase de conception à partir d'un cahier des

charges prenant en compte les critères de maintenabilité

(modularité, accessibilité, etc.) ;

· La maintenabilité prévisionnelle : elle

est également construite, mais à partir de l'objectif de

disponibilité ;

· La maintenabilité opérationnelle : elle

sera mesurée à partir des historiques d'interventions.

L'analyse de maintenabilité permettra d'estimer la MTTR

(Main time to repair ou Durée moyenne de réparation) qui

en est un indice. Elle permet également de déduire le taux de

réparation (u).

MTTR = Temps d'arrêt total / nombre

d'arrêts ì = 1 / MTTR

Il est à noter que la maintenabilité

dépend de plusieurs facteurs. Ils peuvent être liés

à la conception de l'équipement (études, facilité

d'utilisation, fiche technique, disponibilité des pièces de

rechange), à la qualité du service après-vente et à

la politique de maintenance applicable (formation du personnel, moyens).

I.1.2.3 LA DISPONIBILITÉ DES

ÉQUIPEMENTS

Toutes les actions en amont inhérentes à la

maintenance contribuent à la disponibilité des équipements

ou matériel impliqué dans un processus de production. Le concept

de disponibilité des équipements se manifeste par :

· La minimisation des arrêts pendant la

production ;

· La rapidité à remédier à

une panne lorsqu'elle survient.

La disponibilité des équipements est le reflet

de la fiabilité et de la maintenabilité, car ces derniers

permettent de maitriser réciproquement les MTBF (Moyenne des temps de

bon fonctionnement entre deux défaillances consécutives) et les

MTTR qui sont des indicateurs de maintenance.

Disponibilité = MTBF/ (MTTR-MTBF)

· La somme des temps de bon fonctionnement est