CONSERVATOIRE NATIONAL DES ARTS ET METIERS

PARIS

MEMOIRE

Présenté en vue d'obtenir

LE TITRE D'INGENIEUR DIPLOME PAR L'ETAT

en

INFORMATIQUE INDUSTRIELLE

Par

Philippe JUNG

Etude de méthodes d'analyse des historiques de

maintenance dans un environnement de forage pétrolier

offshore

Soutenu le:

9 Novembre 2004

JURY:

Président:

Monsieur

le professeur Pierre Paradinas

Membres:

Monsieur le professeur Jacques Jouhaneau

Monsieur François-Yves Villemin

Monsieur Daniel Hajage

Monsieur Olivier Beaujard

RESUME EN FRANÇAIS

En 1992, le groupe "Pride International" décide

d'implanter la méthode TPM pour améliorer la gestion de sa

maintenance. Il sélectionne le produit Maximo de MRO qui est un leader

mondial de ce type de logiciels. Depuis sa première implantation avec

succès sur le chantier Nymphéa en 1994, tous les chantiers

terrestres et maritimes en ont été équipés.

Depuis la première installation, le produit a

été adapté à nos besoins par la personnalisation

des écrans et la création de nombreux rapports. Il existe trois

rapports de synthèse répondant aux besoins des

opérationnels, d'analyse des coûts et de la

sécurité, mais rien concernant la maintenance.

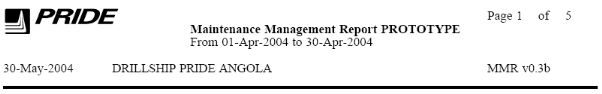

Après avoir construit quelques prototypes, nous avons

créé et implanté un rapport quantitatif mensuel de

l'état de la maintenance nommé MMR et répondant aux

besoins des utilisateurs.

Après de nombreuses années de fonctionnement,

nous disposons de nombreux historiques de maintenance. Nos différents

tests sur les données existantes ont montré que les

méthodes usuelles d'analyse qualitative des données de

maintenance (MTBF, Pareto, Weibull) ne pouvaient être utilisées

avec succès sans l'addition d'informations complémentaires et une

amélioration de la qualité de la saisie.

A la suite de cet état de fait, nous avons

examiné les possibilités d'implantation de la norme

ISO-14224:1999 qui permettrait d'améliorer le retour d'expérience

et les possibilités d'analyse des données de fiabilité de

notre groupe.

Nous préconisons aussi des améliorations

générales du produit ainsi que l'utilisation d'un produit OLAP

tel que Powerplay pour effectuer des analyses multidimensionnelles de

données.

SUMMARY IN ENGLISH

In 1992, the group "Pride International" decides to implant

the TPM method to improve the management of its maintenance. It selects the

Maximo product of MRO that is a world leader of this type of software. Since

its first implantation with success on the rig Nymphéa in 1994, all

onshore and offshore rigs have been equipped some.

Since the first installation, the product has been adapted to

our needs by the personalization of the screens and the creation of many

reports. Three reports of synthesis answering the needs of the operational, of

analysis of the costs and the security, exist but nothing concerning the

maintenance. After having constructed some prototypes, we created and implanted

a monthly quantitative report of the state of the maintenance named MMR and

corresponding to the needs of the users.

After numerous years of working, we have many historic of

maintenance. Our different tests on the existing data showed that the usual

methods of qualitative analysis of the maintenance data (MTBF, Pareto, Weibull)

could not be used with success without the addition of complementary

information and an improvement of the quality of the inputs.

Taking this fact into account, we examined the possibilities

of implantation of the ISO-14224:1999 standard that would permit to improve the

return of experience and the possibilities of analysis of the reliability data

of our group.

We also recommend the general improvements of the product as

well as the use of an OLAP product as Powerplay to do multi-dimensional

analysis of data.

MOTS CLEF

En Français:

MAXIMO, CMMS, PARETO, WEIBULL, IS0-14224:1999, OREDA, MTBF.

In English:

MAXIMO, CMMS, PARETO, WEIBULL, IS0-14224:1999, OREDA, MTBF.

Remerciements:

A M. Christian Girard directeur de la base Luanda pour avoir

accepté ce projet.

Tout particulièrement à M. Gilles Bocabarteille

(Ing Arts et Métiers) directeur des opérations de la base Luanda

qui est à l'origine de ce projet, de sa présentation aux

directions et qui l'a soutenu tout au long de sa réalisation en

mobilisant les équipes lors des réunions d'expression des

besoins.

A M. Jean Pierre Chaix responsable de la maintenance au

siège de Houston et qui a accepté que ce projet se fasse

localement sur le site d'Angola.

Au service maintenance de la base de Luanda, M. Thierry

Manescau et M. Johann Glot qui m'ont donné de précieuses

indications concernant la maintenance.

Aux superviseurs de forages des différents appareils,

M. Patrick Arberet, M. Jean Lemoal, M. Meno Bosma et M. Raphaël Siri.

Aux différents intervenants des chantiers qui m'ont

fourni une critique constructive des différents prototypes et des

informations de valeur sur la maintenance dans tous ses aspects.

Et en particulier M. Yves Nerisson, M. Didier Sautron pour

leurs conseils avisés.

Sommaire.

Table des matières:

Sommaire.

1

Table des matières:

1

Index des figures

2

Index des tableaux.

3

Présentation de la TPM (Total

Productive Maintenance).

6

Introduction:

6

La définition de la TPM tient en cinq

points:

6

Afin d'arriver à ses fins, la TPM repose sur

la mise en place de cinq piliers:

6

L'ensemble des règles de la TPM amène

à édicter les règles suivantes:

8

L'objectif principal étant le "Zéro

défauts":

9

Les indicateurs de performance:

9

Mise en place de la TPM:

10

Description du projet:

11

Répertoire des intervenants:

14

Contexte et contraintes:

16

Analyse de l'existant.

18

Organisation générale de

l'application Maximo:

18

Module "Equipment" (EQPT):

18

Module "Preventive Maintenance" (PM):

22

Module "Job plan" (JP):

25

Module "Work Order Tracking" (WO):

26

Schéma relationnel des tables

principales:

33

Détails de quelques tables près

définies:

33

Schéma d'interconnexion entre modules:

34

Rapports existants:

35

Droits d'accès aux modules et rapports:

37

Aspects financiers:

37

Architecture et ressources

informatiques.

38

Description de la configuration type:

38

Environnement d'installation:

39

Ressources informatiques:

39

Ressources documentaires de base:

40

Les outils de développement:

40

Formation:

41

Réunion initiale d'expression des

besoins.

42

Minutes of meeting "Expression des besoins

initiale"

42

Revue critique des différents points:

45

Les différents aspects du rapport

initial:

47

Format final du prototype papier n°1:

53

Etapes de construction du prototype

quantitatif.

54

Les choix de réalisation des prototypes:

54

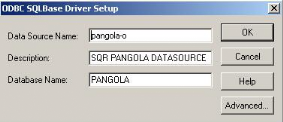

Installation de Maximo sur le poste de

développement:

54

Analyse des données et des

écrans:

57

Le prototype n°2 MS-Access:

58

Prototype n°2 chiffré sous

MS-Access:

59

Minutes of meeting "Expression des besoins

prototype N°2"

60

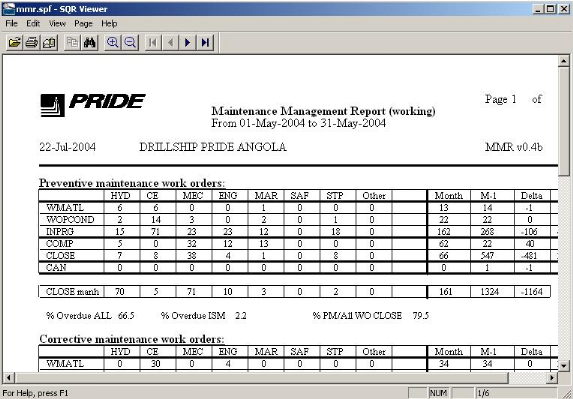

Construction du prototype n°3 sous SQR:

62

Prototype n°3 sous SQR:

64

Minutes of meeting "Expression des besoins

prototype N°3"

65

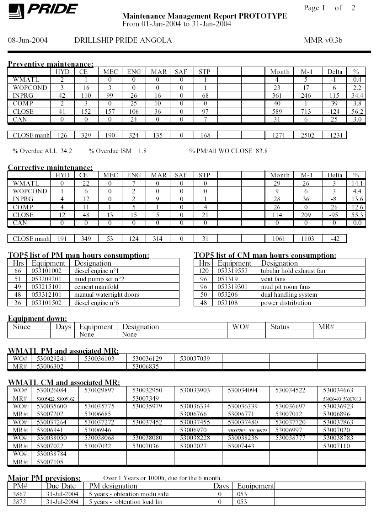

Prototype n°4 sous SQR:

66

Minutes of meeting "Expression des besoins

prototype N°4"

70

Intégration du rapport n°4 dans

Maximo:

71

Tests en réel sur les serveurs des

chantiers:

73

Minutes of meeting prototype n°4 par les

utilisateurs des chantiers:

74

Prototype n° 5:

75

Minutes of meeting "Expression des besoins

prototype n°5":

77

Conclusion de la partie quantitative:

78

Etude de la partie qualitative.

79

Qualité de la maintenance et TPM:

79

Marqueurs de base de la fiabilité:

81

Méthodes graphiques de base:

87

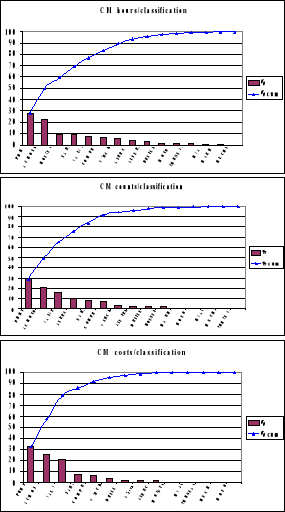

Analyse de données statistiques

associées aux défaillances.

92

Amélioration du retour

d'expérience.

95

Méthodes de recueil de données de

fiabilité:

95

Guide pour l'obtention de données de

qualité:

96

Formats des données d'équipements, de

défaillances et de maintenance:

100

Le développement en interne:

106

Solutions commerciales:

109

Publications de OREDA:

109

Conclusions concernant l'implantation de la norme

ISO-14224:1999:

110

Autre piste à explorer:

111

Recommandations d'usage.

112

Module EQUIPMENT:

112

Module "Work Order":

112

Conclusions générales.

115

Partie quantitative:

115

Partie qualitative:

115

Amélioration du retour

d'expérience:

115

Annexe A.

117

Littérature:

117

Sites internet:

117

Lexique et acronymes:

117

Annexe B: Exemple de rapport qualitatif

final.

119

Annexe C: Résultats des tests

Weibull++.

122

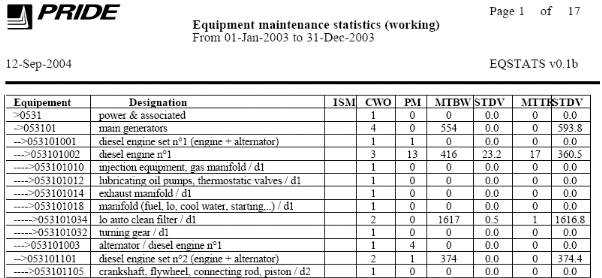

Index des figures

Figure 1 Taux de Rendement Synthétique.

9

Figure 2 Prototypage [VONK].

12

Figure 3 Organisation générale de

Maximo.

18

Figure 4 Fenêtre principale du module

EQUIPMENT

20

Figure 5 Onglet "Meters" du module EQUIPMENT

21

Figure 6. Ecran "Specification" du module

EQUIPMENT.

21

Figure 7 Ecran principal du module PM

23

Figure 8 Onglet "Frequency" du module Preventive

Maintenance.

23

Figure 9 Ecran principale du module Work Order.

28

Figure 10 Work Order statut.

31

Figure 11 Diagramme "Work Order tracking".

32

Figure 12 Schéma relationnel des principales

tables.

33

Figure 13 Diagramme de retour d'expérience

dans Maximo.

35

Figure 14 Installation matérielle et

logicielle de Maximo.

38

Figure 15 Entête des rapports Maximo.

47

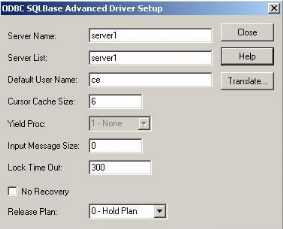

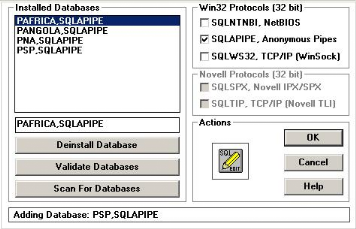

Figure 16 "SQR4" configuration ODBC.

55

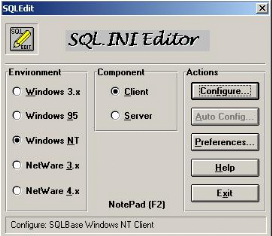

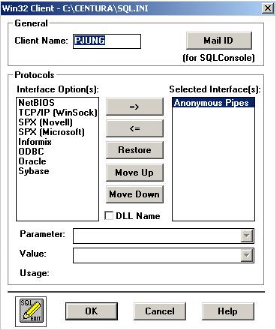

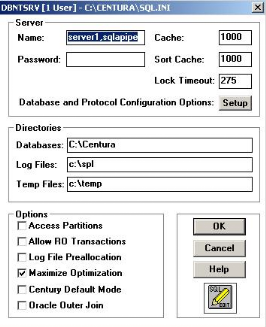

Figure 17 "SQLedit" Ecran principal.

55

Figure 18 "SQLedit" détails de la

configuration.

56

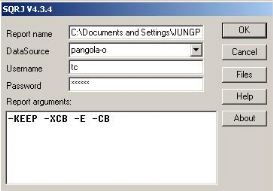

Figure 19 Fenêtre principale de SQRWT

62

Figure 20 "SQR viewer" fenêtre d'exemple.

63

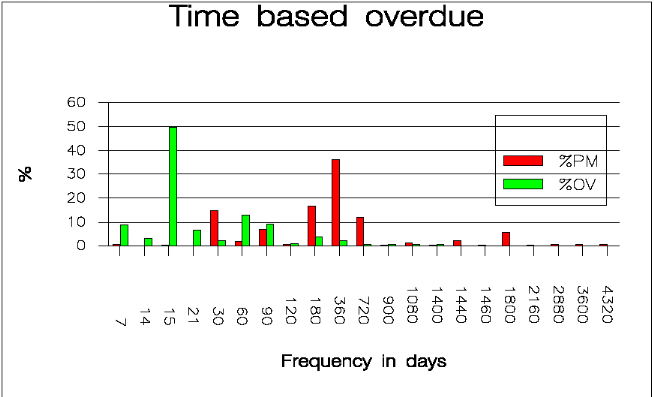

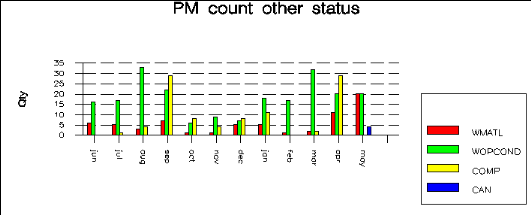

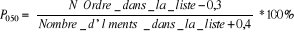

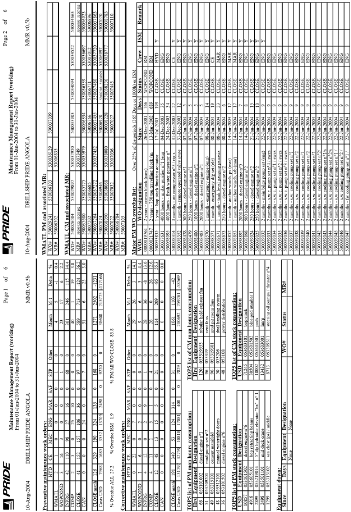

Figure 21 Graphique "Time-bases" & Meter-based"

overdue.

66

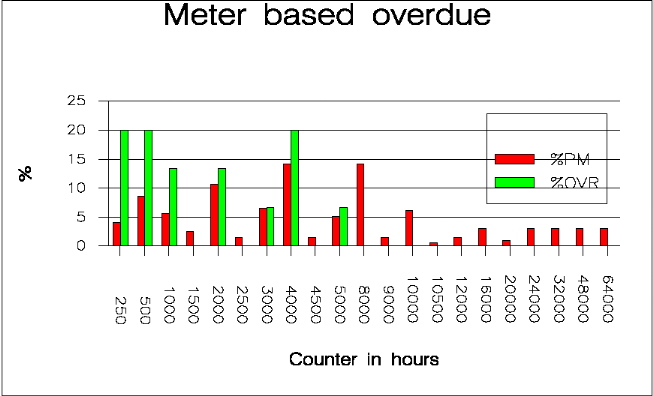

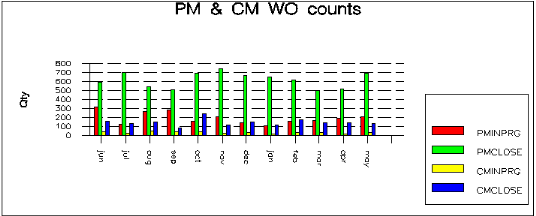

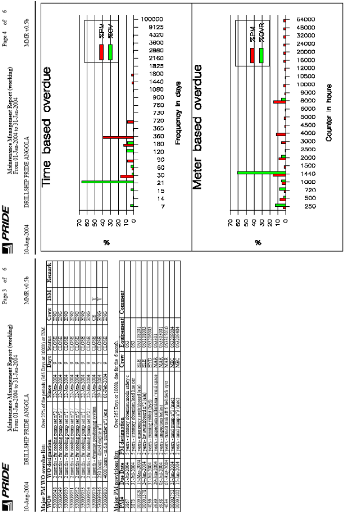

Figure 22 Graphique "PM & CM WO counts".

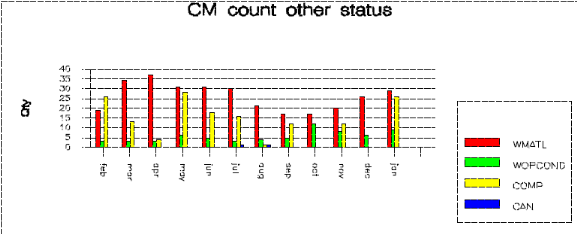

67

Figure 23 PM & CM other status counts.

67

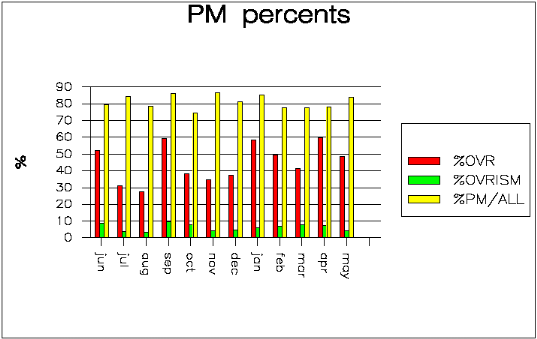

Figure 24 Graphique "PM ratio & overdue".

68

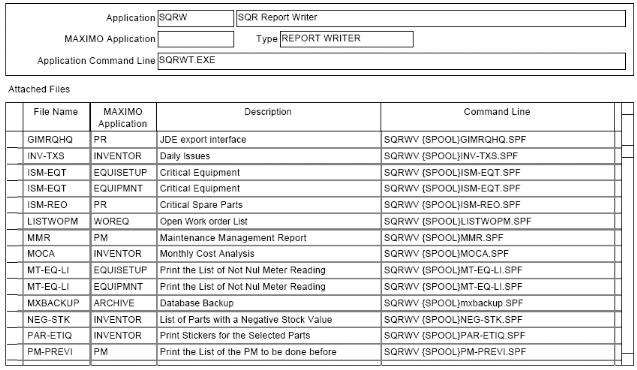

Figure 25 Module "Reports and other Apps" de

Maximo.

72

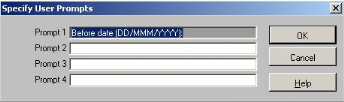

Figure 26 Prompts des rapports Maximo.

73

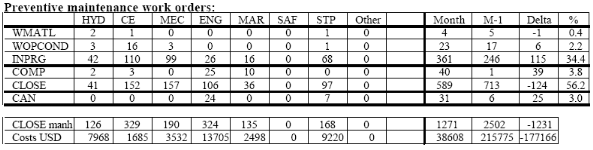

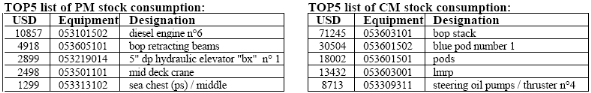

Figure 27 Coûts des Work Order CLOSE par

département.

76

Figure 28 TOP5 PM & CM stock consumption.

76

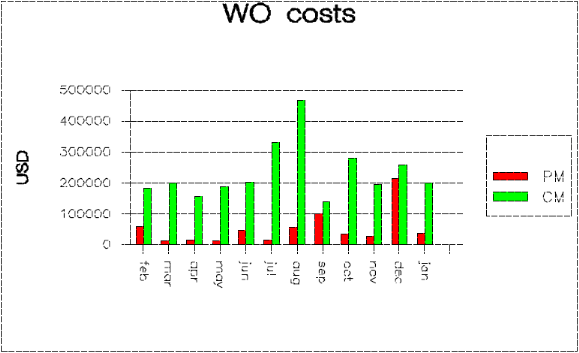

Figure 29 Work Order costs.

76

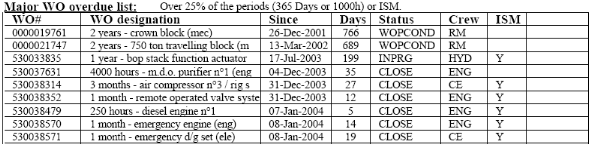

Figure 30 Major WO PM overdue.

77

Figure 31 Marqueurs de base de la

fiabilité.

81

Figure 32 Graphique P-F.

82

Figure 33 Exemple de tableau de

fiabilité.

85

Figure 34 Diagramme de distribution et de

répartition.

87

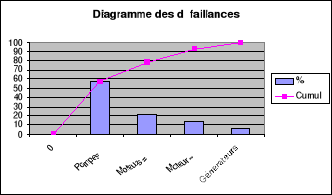

Figure 35 Diagramme de défaillance.

88

Figure 36 Analyse Pareto descendante.

88

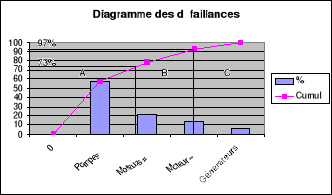

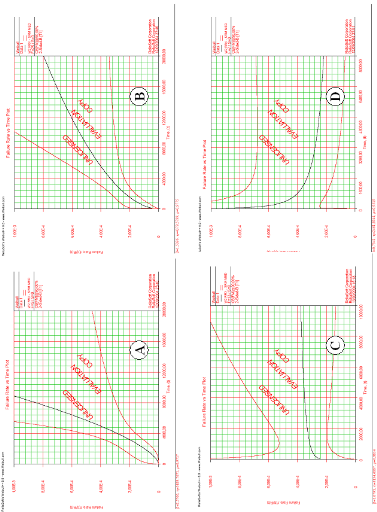

Figure 37 Diagrammes de Pareto, chantier "Pride

Angola" toutes périodes.

91

Figure 38 Formes de loi de probabilité en

maintenance.

92

Figure 39 Hiérarchie des équipements

ISO-14224.

101

Index des tableaux.

Table 1 Principales causes de pertes en TPM

[JACQ].

7

Table 2 Planning prévisionnel.

13

Table 3 Répertoire des intervenants.

15

Table 4 Tables du module EQUIPMENT.

20

Table 5 Tables du module PM.

22

Table 6 Table de calcul pour les maintenances

basées sur le temps.

24

Table 7 Table de calcul pour les maintenances

basées sur les compteurs.

24

Table 8 Tables du module "Work Order".

27

Table 9 Tables des états d'un "Work

Order".

30

Table 10 Contenu des tables

prédéfinies LeadCraft & CrewID.

33

Table 11 Valeurs prédéfinies du champ

"Classification".

34

Table 12 Downtime codes.

34

Table 13 Liste des rapports existants.

36

Table 14 Exemple de tailles de table Maximo.

41

Table 15 Paramètres de la ligne de commande

Maximo.

72

Table 16 VALUELIST classification.

89

Table 17 Comptage des Sub-work type.

89

Table 18 Estimation de la qualité de saisie

dans Maximo.

98

Table 19 Données d'équipement

ISO-14224.

101

Table 20 Données de défaillances

ISO-14224.

105

Table 21 Données de maintenance

ISO-14224.

106

Introduction.

Le groupe "Pride Internationnal" dont le siège est

à Houston est l'un des leader mondiaux dans les domaines du forage et la

maintenance de puits pétroliers ou gaziers. Il fournit ses prestations

dans des environnements terrestres ou maritimes dont beaucoup se trouvent dans

les endroits les plus difficiles de la planète. Il possède plus

de 290 chantiers dans le monde et emploie plus de 10000 employés.

Sa filiale "Pride Foramer" qui a été un

précurseur dans le monde du forage en grande profondeur dans les

années 70 possède un siège social en France. Elle est

représentée en Angola par "Pride Foramer Angola". L'ensemble des

appareils fonctionnant en Angola est géré par une "Joint Venture"

entre Sonangol, la compagnie pétrolière angolaise à raison

de 49% et "Pride Foramer Angola" pour 51%. Ce groupe possède 2

unités à positionnement dynamique, 2 semi-submersibles, 2 tenders

et s'occupe de la gestion de deux plateformes TLP (Tension Leg Platform). Ses

principaux clients dans cette région sont Total, Exxon et Chevron. C'est

au sein de cette entité qu'aura lieu ce projet.

Après avoir utilisé pendant longtemps des

méthodes manuelles, faute à l'époque d'informatique et de

produits performants, le groupe "Pride International" a décidé en

1992, d'améliorer la gestion de la maintenance en implantant la

méthode TPM (Total

Productive Maintenance). Cette implantation

implique des changements importants dans l'organisation et de choisir un

logiciel de suivi de la maintenance ou CMMS (Computerized

Maintenance Management System).

Le progiciel Maximo de la compagnie MRO a

été sélectionné parmi huit autres produits. Les

principaux critères ont été les suivants:

- Facilité d'utilisation et conviviale.

- Facilité de paramétrage et

disponibilité de modules complémentaires.

- Il permet de gérer la maintenance, mais aussi les

stocks et les achats.

- Il doit permettre de réduire les coûts de

maintenance.

- MRO est un leader mondial dans le domaine de la

maintenance.

La première implantation se fera sur la plateforme

semi-submersible Nymphea en 1994. Après quelques années,

les gains sur les coûts de maintenance, du stock mort et la

réduction des arrêts de l'appareil ont été

significatifs. Ce bénéfice s'est fait sentir non seulement au

sein de la compagnie, mais aussi chez le client qui est aussi très

concerné par tous les aspects de la maintenance. Depuis, tous les

chantiers de "Pride International" ont été équipés

avec Maximo, même ceux dont les revenus journaliers sont faible comme les

appareils terrestres. Ce que personne n'aurait cru possible à

l'origine.

Plus que jamais, les performances économiques d'une

entreprise sont le garant de sa longévité. Toutefois, dans un

environnement aussi technique que celui des forages pétroliers,

l'économie n'est pas le seul critère qu'il faille prendre en

compte. Les équipements doivent être maintenu opérationnels

pour assurer les revenus de l'entreprise, mais aussi pour d'autres raisons plus

prosaïques qui en sont la corollaire:

- Satisfaire les exigences contractuelles des clients.

- Se conformer aux nombreuses réglementations et normes

nationales ou internationales telles que:

ISM, IMO, DNV, OSHA, EPA, ISPS, API...

- Assurer la sécurité des biens, des personnes

et de l'environnement.

- Améliorer les performances opérationnelles des

unités afin d'accroître leur compétitivité

internationale et l'image de marque de l'entreprise.

- Améliorer la durée de vie des

équipements.

- Favoriser de meilleurs choix d'équipements.

La maintenance est un des outils importants pour arriver

à satisfaire toutes ces exigences. Elle ne doit plus être

considérée uniquement comme un poste de coût, mais comme un

facteur de pérennité des investissements de la

société. Toutefois, quel que soit l'outil informatique

sélectionné, celui-ci ne fait pas tout. Encore faut-il pouvoir en

tirer des informations utiles afin d'améliorer le retour

d'expérience. Il ne s'agit pas d'emmagasiner des données, encore

faut-il qu'elles soient exploitables et qu'elles contiennent des informations

à valeur ajoutée.

Depuis son implantation, Maximo a été grandement

adapté pour correspondre à nos besoins. Cela concerne plus

particulièrement le format des écrans, mais aussi de nombreux

rapports additionnels par rapport au produit de base. Nous disposons maintenant

d'outils d'analyse et de suivi des aspects sécurité,

économiques et opérationnels de la maintenance. Il nous reste

à compléter ce panel par de nouveaux produits d'analyse des

résultats et de suivi de la maintenance.

Il existe plusieurs catégories de personnes

intéressées par les résultats de la maintenance:

- Les experts qui rechercheront à détecter les

principaux équipements à problèmes et les modes de

défaillances afin d'en tirer des règles de maintenance.

- Les responsables techniques ou d'exploitation qui

rechercheront les performances et des critères de qualité.

- Les gestionnaires qui voudront évaluer

l'efficacité globale de la maintenance au travers des coûts.

- Les commerciaux qui voudront pouvoir présenter des

résultats synthétiques aux clients et présenter les

méthodes de gestion utilisées.

C'est pourquoi il est nécessaire de créer des

d'outils permettant d'offrir une vue synthétique de l'état de la

maintenance et de ses performances, utilisables par différents publics

au sein de l'entreprise.

Il existe de nombreuses façons de représenter

les données extraites d'une base de données de maintenance. Il

nous faudra rechercher les plus pertinentes pour notre métier avec

l'aide des différentes personnes impliquées dans le projet. Seuls

des tests en réel nous permettrons de déterminer la

qualité des données existantes et dans quelle mesure ces

informations sont utilisables pour obtenir des informations pertinentes. A

l'issue de ce projet, nous donnerons, le cas échéant des

recommandations pour améliorer l'existant dans les limites du produit

Maximo.

Présentation de la TPM (Total Productive

Maintenance).

Introduction:

Avant de poursuivre cette étude, il convient de

définir succinctement ce qu'est la TPM afin de mieux délimiter

notre champ d'action. Nous limiterons cette présentation aux aspects les

plus importants, car tous les domaines qu'elle englobe ne nous concernent

pas.

Le concept de la TPM a été mis au point au Japon

en 1970 à partir des techniques de maintenance préventive mises

au point aux Etats-Unis dans les années 1950. Les premières

implémentations s'effectueront vers 1960 par le groupe Nippondenso. Le

JIPM (Japan Institute of Plant Maintenance) détient les brevets de la

méthode et propose des prestations pour la mettre en place et la

promouvoir.

Alors que la maintenance préventive concerne un nombre

de plus en plus important d'agents de maintenance spécialisés, la

TPM inclut aussi les opérateurs formés à la

réalisation des maintenances de base. C'est ce que l'on nomme

"Maintenance Autonome".

Les opérations essentielles de maintenance sont

toujours effectuées par du personnel spécialisé. Ces

derniers participent aussi lors de la conception pour améliorer la

fiabilité des équipements dés l'origine. Ce que l'on nomme

"Prévention de la maintenance".

La TPM était à l'origine plutôt un produit

destiné à la production de produits à cycle de vie court,

sur un marché très concurrentiel nécessitant une forte

adaptabilité. Toutefois, une grande partie des règles qui la

gouvernent peuvent être appliquées sur nos unités. La

documentation dans ce domaine est importante, mais les interprétations

sont nombreuses. Ce qui suit est une tentative de synthèse

adaptée à notre cas.

La TPM est avant tout une philosophie d'entreprise devant

concerner l'ensemble des acteurs de la société plutôt

qu'une méthode au sens strict. Cela implique que les méthodes

permettant d'atteindre les objectifs peuvent être différentes

suivant les applications.

La définition de

la TPM tient en cinq points:

1) Aider à créer une culture de

société centrée sur l'amélioration de la

productivité générale de l'outil de travail. Voir plus

loin la définition de l'indicateur de performance nommé TRS. Il

est aussi appelé OEE (Overall Equipment Efficiency) dans la

littérature anglo-saxonne.

2) Etablissement d'un système de maintenance pour

atteindre les "zéro défauts, zéro pannes, zéro

accidents" durant tout le cycle de vie des équipements.

Cela inclut entre autres de mettre en place:

ü Une maintenance préventive.

ü Une maintenance d'amélioration.

ü Une meilleure conception en amont, amenant à une

maintenance réduite appelée "prévention de la

maintenance".

3) Participation du concepteur, des opérateurs et des

services de maintenance, mais aussi les services développement,

marketing et administratifs.

4) Implication complète de tous les niveaux de la

hiérarchie jusqu'au sommet de la pyramide.

5) Mise en place de la maintenance préventive autonome

et des cercles TPM de petits groupes autonomes.

Afin d'arriver à

ses fins, la TPM repose sur la mise en place de cinq piliers:

1) Programme d'amélioration

générale:

Cette partie qui concerne tous les niveaux de l'entreprise

implique la détection et l'enregistrement de tous les petits

détails de fonctionnement qui pourraient faire perdre une partie de la

productivité à l'entreprise. On procède par

l'enregistrement de l'ensemble des problèmes puis par analyse des

pannes, de leur cause et leurs effets. Cela revient à:

- Enregistrer chaque défaut.

- Déterminer la proportion de chacune des sources de

pertes.

- Juger des obstacles aux pertes de rendement.

- Déterminer les effets des pertes.

- Déterminer des solutions.

Elimination des sources de pertes:

L'objectif est d'éliminer les grandes causes de pertes.

Il existe 6 sources de pertes:

- Pannes des équipements.

- Changements de fabrications ou réglage.

- Marche à vide ou petits arrêts.

- Vitesse réduite.

- Défauts de qualité ou retouches.

- Rendement au démarrage inférieur à la

vitesse de croisière de la production.

Les pertes peuvent aussi être réparties en 3

familles et 17 causes comme suit:

|

Fiabilité des équipements

|

Organisation

|

méthodes et procédés

|

Pannes

Réglages

Pertes au démarrage

Micro arrêts

Marche à vide

Sous vitesse

Rebuts et retouches

Arrêts programmés

|

Temps de changement de fabrication

Activité opérateur

Déplacements et manutention

Organisation du poste

Défauts de logistique

Excès de mesures

|

Rendement des matériaux

Rendement énergétique

Sur consommation:

- d'outillage,

- d'accessoires

- de consommables

|

Table 1 Principales causes

de pertes en TPM [JACQ].

Amélioration des performances des services

administratifs:

Les améliorations ne concernent pas que la partie

production, mais aussi les services administratifs qui doivent aussi

améliorer leur efficacité en identifiant les sources de moindre

performance dans la circulation d'information.

Sécurité, santé et

environnement:

Le but est d'atteindre les "zéro problèmes" dans

chacun des domaines. Cette partie concerne aussi les parties

réglementations et certifications.

2) Mise en place de la "Maintenance Autonome":

Prise en charge d'une partie de la maintenance des

équipements par les opérateurs formés pour cet objectif

afin de libérer les opérateurs spécialisés pour

d'autres tâches à valeur ajoutée. L'opérateur est

aussi encouragé à participer à la détection des

pannes en amont en utilisant ses connaissances pratiques de

l'équipement. Tout défaut doit être considéré

comme une honte par l'employé.

Mise en place de la méthode des

5S:

Les 5S proviennent des verbes Japonais

(Seiri, Seiton, Seiso,

Seiketsu, Shitsuke) que l'on peut traduire en

français par: Débarrasser, Ranger, Nettoyer, Standardiser, self

discipline.

Ce sont des opérations qui concernent principalement

les opérateurs de la production, ceux qui effectuent la maintenance

autonome.

3) Mise en place de la maintenance

programmée:

On y définira programmes des différents types de

maintenance:

- Préventive,

- Corrective,

- Prévisionnelle et d'amélioration,

- Les vérifications routinières incluses dans la

maintenance autonome.

Il s'agit de toutes les actions qui permettent de passer de la

maintenance réactive à la maintenance

proactive. On parle aussi du passage du "Contrôle de la

qualité" à "l'Assurance Qualité". On doit pour cela

créer des marqueurs qui permettront de détecter les transitions

par rapport à l'état normal de fonctionnement et de prendre des

décisions.

La détection doit pouvoir être faite en ligne et

permettre de catégoriser les défaillances, l'analyse des

phénomènes et des causes.

Cette étape ne peut se faire sans avoir recueilli des

informations cohérentes et à valeur ajoutée de la part des

personnels de maintenance et des utilisateurs.

Cette étape comprend aussi la gestion des

améliorations, la gestion des stocks et l'analyse et prévision

des pannes.

4) Mise en place d'un programme de formation:

Le but est d'accroître les connaissances des

opérateurs et du personnel de maintenance afin de mieux assurer la

maintenance autonome pour les premiers et d'améliorer

l'efficacité de la maintenance pour les seconds.

5) Prévention de la maintenance:

On y inclut aussi l'amélioration des équipements

à la conception de façon à limiter la maintenance à

posteriori. Il s'agit d'un système nommé "Prévention de la

Maintenance" permettant d'agir en amont lors de la conception des

équipements. Elle inclut les notions de maintenabilité, de

coût de cycle de vie (LCC Live Cycle Cost) et de fiabilité.

C'est à ce niveau que devront être définis

les documents de maintenance utilisables par les opérateurs et les

services de maintenance: Les "Job Plans" qui décrivent les

opérations de maintenance programmée et la maintenance autonome,

les conditions optimales de fonctionnement et des informations de

fiabilité en amont.

L'ensemble des

règles de la TPM amène à édicter les règles

suivantes:

|

1

|

Améliorer l'efficacité des équipements.

|

- Respect des conditions d'utilisation.

- Maintenance préventive.

- Amélioration des équipements.

- Formation des opérateurs.

|

|

2

|

Démarrage rapide des nouveaux produits ou

équipements.

|

- Maîtrise de la conception.

|

|

3

|

Améliorer l'efficacité des services

fonctionnels.

|

Les services administratifs sont engagé à:

- Simplifier leurs procédures et a diminuer le nombre

de tâches.

- Fournir les moyens aux opérationnels de fournir les

ressources de l'entreprise.

|

|

4

|

Stabiliser les 5S

|

- Maîtrise de la qualité.

|

|

5

|

Maîtriser la sécurité, les conditions de

travail et l'environnement.

|

- Assurer les différentes certifications et

réglementations.

|

L'objectif principal

étant le "Zéro défauts":

Pour atteindre cet objectif qui peut se traduire par les deux

points suivants:

1) Maintenir l'état optimal des systèmes homme

machine.

2) Améliorer la qualité globale de

l'unité de travail.

On peut appliquer trois principes permettant d'arriver au

niveau de qualité "Zéro défauts":

1) Maintiens de l'état normal de fonctionnement des

systèmes par les opérateurs. Ils doivent effectuer les

opérations et vérifications routinières qui leur incombent

ainsi qu'appliquer les trois premières règles des 5S

(Débarrasser, Ranger, Nettoyer).

2) Découverte très tôt des

problèmes de fonctionnement par les opérateurs. Ils doivent pour

cela utiliser leurs connaissances des équipements et effectuer les

vérifications nécessaires en utilisant les moyens de mesures

adéquats.

3) Action rapide de la maintenance.

On peut encore le formuler de la façon suivante:

1) Empêcher la détérioration

accélérée en maintenant l'équipement dans un

état normal.

2) Maintenir l'installation en bon état.

3) Maintenir des conditions de fonctionnement correctes.

4) Améliorer la qualité de la maintenance.

5) Effectuer des réparations définitives.

6) Eliminer les faiblesses de conception.

7) Utiliser l'expérience de pannes pour

améliorer l'existant.

Les indicateurs de

performance:

L'outil de mesure des performances de la TPM est nommé

TRS ou "Taux Rendement

Synthétique" (ou encore OEE Overall Equipment Efficiency).

En production, l'unité de référence est le nombre

d'unités fabriquées dans un temps donné. Pour notre

application, le temps semble beaucoup plus significatif, car nous faisons

principalement du service. Le temps des opérations de forage ou de

maintenance des puits est planifié, mais la durée réelle

n'est pas uniquement fonction de la qualité de la maintenance. Il

dépend aussi des problèmes rencontrés dans le puits et

d'autres impondérables. Nous verrons si ce type de métrique est

utilisable dans notre cas.

Le TRS est le produit de trois taux: La Disponibilité,

la Performance et la Quantité. Ces taux sont tous liés à

diverses pertes de temps non utilisables pour la fabrication proprement dite et

non à des notions directes de coûts.

Les facteurs du TRS sont calculés comme suit

(Fig.1):

Figure 1 Taux de Rendement

Synthétique.

Il nous faudra déterminer si cet indicateur est

utilisable dans notre domaine, car au premier abord, les paramètres sont

différents de ceux de notre application.

Le calcul de ce taux repose en grande partie sur la mise en

place d'indicateurs qui permettent de caractériser les pertes de la

façon suivante:

- Par leur nature: "Problems".

- Par origine: "Causes".

- Par solution: "Remedies".

- Par département ou activité.

- Par classification d'équipement.

Mise en place de la

TPM:

La mise en place de la TPM requiert l'implication à des

degrés divers de tous les niveaux de la hiérarchie d'une

entreprise.

- La direction:

Elle doit définir les objectifs et la politique de

l'entreprise.

- La direction technique responsable de la maintenance:

Elle assure le contenu du programme et des moyens

nécessaires pour atteindre les objectifs.

- Les cadres intermédiaires:

Ils assurent la mise en place des procédures au niveau

opérationnel et effectuent les modifications nécessaires pour

atteindre les objectifs.

- Les opérateurs:

Ils assurent le suivi des maintenances à leur

portée technique et proposent des améliorations au cours de

réunions de petits groupes de travail.

Initialisation du

projet.

Description du projet:

L'outil Maximo est maintenant généralisé

sur tous les chantiers de la compagnie même ceux à revenu faible.

Il a prouvé son efficacité dans le domaine de la maintenance

préventive. Maintenant que nous disposons d'un volume d'historiques de

maintenance important, la société souhaiterait disposer d'outils

d'analyse lui permettant d'avoir des marqueurs de la qualité de la

maintenance effectuée. Elle souhaite aussi disposer de moyens pour

détecter des problèmes et les prévenir en changeant au

besoin les programmes de maintenance ou le contenu des listes

d'opérations à effectuer. Rien ne permet de dire que les

données actuelles permettent d'obtenir ces informations. Certaines

propositions pourront être faites pour améliorer la qualité

de l'information enregistrée et y ajouter le contenu nécessaire

à une analyse autre que par l'examen manuel des historiques.

Objectifs:

L'objet de cette étude est de fournir les moyens

d'analyse des historiques de maintenance du produit Maximo en vue

d'améliorer les performances et d'optimiser la maintenance des appareils

de forage de notre compagnie.

Pour cela, on se fixera plusieurs objectifs qui seront

étudiés séparément:

1) Fournir des outils d'analyse quantitatifs de la maintenance

au niveau opérationnel. Ce rapport aura pour nom MMR

(Monthly Maintenance Report).

2) Proposer des outils d'analyse qualitatifs au niveau des

équipements et définir les moyens de les mettre en place.

3) Proposer le cas échéant d'autres

méthodes ou outils permettant d'ajouter de la valeur aux rapports des

utilisateurs.

4) Diagnostiquer les dysfonctionnements de l'outil de

maintenance et le moyen de l'améliorer.

Limites:

- On utilisera les données et de

préférence les outils de Maximo pour obtenir les

résultats.

- On essaiera dans la mesure du possible de se limiter aux

améliorations de l'usage du produit existant.

- Il ne s'agit pas de proposer de nouvelles méthodes de

maintenances, mais d'améliorer l'existant en proposant des outils de

diagnostic et de nouvelles méthodes de valorisations des

données.

- Dans certains cas, si les contraintes techniques sont trop

grandes par rapport au temps imparti, on ne produira pas une solution finale,

mais plutôt des résultats chiffrés de façon à

juger de la pertinence des données et de leur intérêt. Dans

ce cas, on ne préjugera pas des méthodes employées pour

les obtenir.

Buts:

- Diminuer les coûts des stocks.

- Diminuer les coûts de maintenance.

- Augmenter la fiabilité et la disponibilité des

équipements.

- Assurer une traçabilité de la maintenance.

- Optimiser la gestion des maintenances préventives.

- Augmenter la qualité du service.

- Améliorer les performances de sécurité

et les interactions avec l'environnement lorsqu'ils sont liés avec les

aspects de la maintenance.

Stratégie:

En regard du contexte de développement, nous ne

pourrons pas utiliser une méthode standard (voir le chapitre des

contraintes). Toutefois, nous nous inspirerons pour partie de méthodes

récentes en utilisant la partie prototypage comme moteur d'avancement de

certaines parties du projet.

Dans la mesure ou nous partons déjà d'une base

existante et que nous ne ferons qu'utiliser des données supposées

cohérentes, nous n'effectuerons qu'une phase de conception rapide issue

de l'expression des besoins pour passer rapidement aux prototypes.

L'utilisation des données de Maximo s'apparente plus à du

"Reverse Engineering" qu'à de la conception pure.

Le prototypage offre les avantages suivants:

- Pas apprentissage de méthodes lourdes et peu

adaptées à l'environnement.

- Facilite la communication avec l'utilisateur, car il

décrit la future interface.

- Retour d'information plus rapide.

- On pourra utiliser le cas échéant d'autres

outils que ceux fournis par Maximo.

- Cela ne préjuge pas des méthodes

utilisées en interne par les développeurs.

Figure 2 Prototypage

[VONK].

Les réunions d'expression des besoins ne pouvant

s'organiser facilement dans un contexte dispersé comme le notre, nous

procéderons par courrier électronique ou par des réunions

informelles lors du passage du CPI sur les différents sites. Un compte

rendu de chaque visite sera envoyé à tous les intervenants

concernés pour obtenir leur analyse critique.

Seules les réunions de la base seront

consignées. Pour des raisons pratiques, les idées en provenance

des différents interlocuteurs des chantiers seront

intégrées au niveau de ces réunions ou dans le texte de

commentaire des propositions effectuées. Elles ne présenteront

pas un aspect aussi formel que celles de la bases et ne pourront être

consignées comme telles sans retranscription.

Faisabilité:

Le contexte de travail qui sera décrit dans un chapitre

à suivre n'étant pas des plus favorables, il est possible que les

délais d'obtention du produit final sortent des contraintes de temps

imposé par la présentation du dossier. Le projet devra au moins

pouvoir fournir des prototypes aboutis des futurs produits en particulier pour

la partie quantitative. Ceux-ci seront le cas échéant transmis

à des développeurs dédiés à cette fonction

pour les mettre définitivement aux normes de développement de la

société.

Les prototypes seront dans tous les cas suffisamment

documentés pour être réutilisables. Tous les documents

ayant servi au développement devront être consignés et

transmirent aux services responsables de la maintenance.

Il en sera de même de toutes les branches

explorées qui seront documentées même si elles

n'aboutissent pas toujours à des prototypes ou à des usages

immédiats.

Budget estimé:

- Les ressources matérielles existent

déjà et ne nécessitent pas d'investissements

complémentaires. Cela inclut les ressources en équipement

informatiques, les frais de déplacement et tous frais annexes.

- Les formations seront incluses dans le budget global de

formation 2004 en Angola.

On s'en tiendra à deux semaines de cours d'une valeur

de: 3000usd.

- Les ressources documentaires et informatiques seront

réparties sur les budgets de fonctionnement des différents

chantiers. Ceci s'explique par le simple fait que la supervision ne dispose pas

de budget propre.

On peut l'estimer à une licence "Maximo 4.0.3 single

user", quelques ouvrages de référence et textes de normes. Le

tout ne devant pas dépasser: 10000usd.

- Frais annexes non encore définis: 2000usd.

Le proposition de budget est de l'ordre de:

15000usd.

Planning prévisionnel du projet:

La durée du projet ne devra pas excéder 8 mois

dans sa première étape.

|

Mars

|

Avril

|

Mai

|

Juin

|

Juillet

|

Août

|

Septembre

|

Octobre

|

|

12

|

24

|

19

|

19

|

14

|

14

|

9

|

8

|

1

|

|

Angola

|

Congés

|

Angola

|

Congés

|

Angola

|

|

(1)

|

|

|

|

|

|

|

|

|

|

(2)

|

|

|

|

|

|

|

|

|

|

(3)

|

|

|

|

|

|

|

|

|

|

(4)

|

|

|

|

|

|

|

|

|

|

(5)

|

|

|

|

|

|

|

|

|

|

(6)

|

|

|

|

|

|

|

|

|

|

(7)

|

|

|

|

|

|

|

|

|

|

(8)

|

|

Table 2 Planning

prévisionnel.

1) 12 Mars réception du courrier d'acceptation du

dossier par le CNAM Paris.

12 Mars au 24 Mars: Acquisition des ressources. Durée

d'apprentissage du produit Maximo et des outils associés.

Démarrage de l'étude de l'existant.

2) 24 Mars, réunion d'expression des besoins avec les

personnes de la base Luanda.

24 Mars au 19 Avril: Développement d'un "prototype

n°1" de la partie quantitative sous MS-Access afin de faciliter la

visualisation des données. Validation du prototype par la base.

Présentation des résultats sur certains chantiers.

3) 19 Avril, réunion d'expression des besoins avec les

personnes de la base Luanda.

19 Avril, 19 Mai: Développement sous SQR "prototype

n°2" de la version MS-Access. Addition des modules manquants et correction

à partir des informations obtenues grâce au premier prototype.

4) 19 Mai, présentation du produit au personnel de la

base Luanda. Nouvelle expression des besoins et validation de la solution.

19 Mai,14 Juin développement du "prototype n°3"

à partir de l'expression des besoins.

5) 14 Juin, réunion d'expression des besoins avec les

personnes de la base Luanda.

6) 14 Juin,14 Juillet développement du "prototype

n°4" à partir de l'expression des besoins. Intégration dans

Maximo et test en réel sur plusieurs sites. Présentation au

personnel des chantiers.

7) 14 Juillet début de l'étude et

développement d'éventuels prototypes concernant la partie

qualitative.

8) 1 Octobre, envoi du dossier au CNAM.

Octobre 2004, présentation des résultats aux

responsables de la maintenance LDA. Prises de décisions concernant

l'avenir du projet et sa future implantation dans les standards du groupe.

Note: Les réunions d'expressions des besoins au niveau

des chantiers ne sont pas planifiables. Elles se feront lors des passages du

CPI et suivant la disponibilité des personnes.

- Le projet a été approuvé par la

direction de "Pride Foramer Angola" et par le département maintenance du

siège Houston en Février 2004.

- Il devra se faire en parallèle avec les autres

activités de supervision de la maintenance du CPI.

- Il se fera en collaboration avec le développeur de

siège social de Houston.

Engagements et lancement du projet:

Répertoire des intervenants:

La table 3 contient la liste des intervenants dans le projet.

Aucun nom n'est cité volontairement dans ce qui suit, car le rythme des

rotations implique une personne différente tous les mois.

Les identifiant des fonctions ne sont pas tous usuels au sein

de notre compagnie. Elles ont été créées pour des

raisons pratiques et seront utilisées dans le reste du document lorsque

leur répétition imposerait un texte trop lourd.

Le contexte de travail des chantiers de forage

pétrolier et l'aspect dispersé des différentes

compétences feront qu'il ne sera pas possible de réunir ces

personnes en même temps dans une salle.

- Le CPI sera le seul à pouvoir rencontrer tous les

intervenants.

- La communication s'effectuera principalement par courrier

électronique.

- Des réunions informelles se feront avec les chefs de

services lors du passage du CPI sur les différents appareils.

- Les réunions sur la base de LDA (LUANDA) se feront

lors des débuts et fins des séjours du CPI.

- La planification des réunions sera très

dépendante des conditions opérationnelles.

|

"ID"

|

Fonction

|

Responsabilité dans le projet

|

|

HHOM

|

Service maintenance siège social Houston:

Ce service est responsable de la mise en place de Maximo sur les

différents appareils de Pride. Elle centralise toutes les informations

de maintenance et tente de généraliser les procédures.

|

Il validera la solution finale et suivant l'état du

développement la mettra en oeuvre ou confiera la réalisation par

des intervenants internes ou externes. Il pourra être consultée

dans les phases intermédiaires du projet.

|

|

LDAD

|

Direction base Luanda:

|

Elle soutiendra le projet dans ses aspects financiers. Elle

approuvera l'initiative et les moyens associés.

|

|

LDAO

|

Direction des opérations base LDA:

Elle est responsable de la partie opérationnelle des

chantiers et de l'infrastructure. Il en existe une par client.

|

Elle proposera des solutions et validera la partie

opérationnelle du projet aux différentes

étapes du prototype.

|

|

LDADS

|

Drilling Supervisors base LDA:

Ils sont responsables de la gestion d'un chantier de forage.

|

Ils proposeront des solutions et valideront la partie

opérationnelle du projet aux différentes étapes du

prototype.

|

|

LDAM

|

Service Maintenance base LDA:

Il gère l'ensemble des opérations de maintenance

des appareils d'Angola ainsi que les superviseurs des différentes

spécialités.

|

Ils proposeront des solutions et valideront la partie maintenance

du projet aux différentes étapes du prototype.

|

|

SM

|

"Site Manager":

Ils sont responsables de la gestion des opérations au

niveau des chantiers pendant les opérations de forage.

|

Ils proposeront des solutions. Ils n'auront qu'un rôle

consultatif.

|

|

TC

|

"Technical Coordinator":

Il coordonne les opérations de maintenance de tous les

services sur les chantiers. C'est l'interlocuteur des chantiers en ce qui

concerne tous les problèmes liés à l'usage de Maximo.

|

Ils proposeront des solutions et valideront le prototype pour les

aspects liés à son usage au sein du chantier.

|

|

HOD

|

Head Of Department:

Ce sont les responsables du personnel de maintenance dans leur

domaine (électricité, mécanique, hydraulique...).

|

Ils auront un rôle consultatif en ce qui concerne les

éventuelles contraintes de saisie additionnelles. Ils ne sont pas

concernés directement par le projet.

|

|

MCREW

|

Maintenance CREW:

Ce sont les équipes qui effectuent les maintenances

correctives ou préventives sur les équipements. Ils sont pour

certains d'eux amenés à faire la saisie des rapports dans

Maximo.

|

On tiendra compte de leur avis pour toute modification

liée à la saisie des rapports. Ils sont à même de

signaler les imperfections d'un JP à leur chef de service. Ils

permettront de définir les limites des écrans de saisie. Ils

n'interviendront pas directement dans le projet.

|

|

MSUP

|

Maintenance SUPervisors:

Ce sont les personnes qui supervisent la maintenance sur les

différents chantiers. Ce sont les experts dans les domaines qui les

concernent.

|

Ils proposeront des solutions et valideront les prototypes

à ses différentes étapes en particulier pour la partie

qualitative.

|

|

CPI

|

Chef de Projet Informatique:

L'auteur de ce document.

|

Il effectuera:

- La conception

- L'animation des réunions d'expression des besoins.

- Le développement des prototypes.

|

|

|

|

Table 3 Répertoire

des intervenants.

Contexte et contraintes:

Environnement:

Dans le titre de ce mémoire, nous avons pris soin de

préciser dans quel contexte se ferait l'étude. En effet, il

s'agit d'un milieu particulier qui engendre des contraintes

spécifiques.

Tout d'abord le milieu. Il s'agit de forage pétrolier

en mer sur des unités flottantes à positionnement dynamique. Ces

appareils sont le plus souvent situés dans des pays en voie de

développement ou la logistique est particulièrement difficile. En

l'occurrence pour notre cas, en Angola qui sort d'une guerre qui a duré

une vingtaine d'années. L'éloignement des côtes ne fait que

compliquer les problèmes d'approvisionnement même pour les choses

les plus élémentaires.

Pourtant, il règne au sein de ces unités une

organisation et une rigueur importante qui seule permet de maintenir les

appareils en état de fonctionnement. Cela nécessite des

capacités de prévision importantes et une très bonne

connaissance des équipements.

Le personnel encadrant de ces unités est de

qualité, mais il doit disposer d'outils adéquats pour pouvoir

faire face à tous les évènements auxquels il est

confronté sans faire appel le plus souvent à des ressources

extérieures. C'est là qu'intervient la gestion de la maintenance

par le produit Maximo.

Cependant, pour ces personnes, l'informatique n'est pas une

fin en soi. Pour eux, le travail se situe aussi bien dans les bureaux que sur

les équipements. Les deux aspects étant complémentaires et

ne pouvant pas fonctionner sans l'autre.

Saisir des données informatiques ne leur pose aucun

problème, mais ils veulent en savoir la raison et surtout quel en sera

le bénéfice direct sur leur activité. Il est parfois

souhaitable d'avoir des contraintes fortes pour pouvoir imposer des projets,

car la résistance est grande lorsque les objectifs ne sont pas

visibles.

Dans certains cas, les données de maintenance ne sont

que validées par les responsables et sont saisies par des subalternes.

Les propositions d'amélioration de la saisie devront tenir compte de cet

état de fait afin de ne pas imposer des travaux de relecture importants

aux chefs de service.

Il conviendra de tenir compte des différents

interlocuteurs intéressés par les rapports de maintenance.

Suivant le point de vue où l'on se trouve, on souhaitera obtenir des

informations différentes:

- Les personnes des chantiers ont une vision plutôt

locale de la maintenance.

- Les superviseurs ont une vision globale, mais cherchent des

outils leurs permettant de cibler leurs recherches des équipements

à problèmes ou encore des améliorations à apporter

à la maintenance. Ils cherchent à étendre leurs

diagnostics à plusieurs unités.

- Les responsables de la base veulent se faire une opinion

globale sur la qualité et l'efficacité de la maintenance. Ils

veulent à partir de ces informations de synthèse pouvoir trouver

des arguments pour débloquer des budgets ou des ressources.

- Les responsables de la maintenance du siège social de

Houston (HHOM) cherchent à généraliser les maintenances en

comparant les éléments des différents chantiers au sein du

groupe.

Contexte:

Le rôle de l'auteur au sein de l'organisation lui permet

de connaître toutes les unités et les responsables locaux

impliquées dans les choix de maintenance ainsi que les cadres à

terre. Il lui faudra synthétiser les réflexions de ces personnes

chacune d'elles ayant des domaines de prédilection particuliers. Sauf

avec les cadres de la base, il sera physiquement impossible de réunir

les personnes concernées en même temps dans un même bureau.

C'est pourquoi la communication s'effectuera principalement par courrier

électronique sauf les réunions de la base LDA qui s'effectueront

à chacun de ses passages à terre.

Techniques:

Il nous faudra tenir compte aussi des contraintes liées

au produit Maximo. Celui-ci est très configurable, mais il nous a

été demandé expressément de n'utiliser que les

outils fournis par le produit Maximo. Si des modules externes devaient

être ajoutés, ils devraient pouvoir être implanté

dans l'environnement réseau existant et pourvoir migrer avec les

versions supérieures du produit.

Dans l'immédiat, la connaissance du produit par le CPI

est celle d'un utilisateur averti. Il devra se former à Maximo, son

administration ainsi qu'aux outils de développement qui lui son

propre.

Temps:

Il se pose aussi une contrainte de temps. En effet, sur les

chantiers, nous travaillons 28 jours d'affilés suivis d'une

période de congés de même durée. Ce projet n'est pas

la seule activité de l'auteur. Il devra l'exécuter en

parallèle avec ses autres responsabilités. Ce qui imposera des

arbitrages en fonction des conditions opérationnelles.

Autres:

Il faut aussi signaler l'emploi de beaucoup de termes anglais.

Cet usage est volontaire et correspond à celui de notre

société. Etant une compagnie internationale, la langue

parlée principale et celle des rapports sont l'Anglaise. Ce rapport sera

traduit en Anglais par la suite. L'auteur n'a pas essayé de traduire

tous les termes en usage en Anglais pour de simples facilités de

compréhension ce qui explique une certaine pratique du Franglais qui

pourrait choquer les puristes.

En résumé, l'auteur devra:

- Améliorer ses connaissances des circuits de

données.

- Prendre en compte les contraintes liées aux personnes

et à l'environnement.

- Se former à Maximo et à ses outils.

- Se former aux techniques de la maintenance.

- Organiser son temps de travail et arbitrer.

Analyse de l'existant.

Organisation générale de l'application

Maximo:

L'application Maximo est découpée en

différents modules décrits dans le schéma suivant (Fig.3).

Seule la partie "Preventive Maintenance System" (PMS) fera partie de cette

étude même si par la suite, les autres modules pourront en

être influencés indirectement.

Dans la partie PMS, les trois modules qui nous concernent et

les liens qui les unissent sont décrits par la suite en ne

détaillant que les parties qui apparaissent dans un premier temps

nécessaires à l'étude.

Vu la complexité de chaque module et des liens entre

eux, certains points seront approfondis au fur et à mesure des

étapes du prototypage et aux différentes périodes de la

conception.

De même, on ne s'attardera pas à faire le reverse

engineering sur la base de donnée dans la mesure ou celle-ci prés

existe. On ne donnera que les détails pragmatiques nécessaires

à la conception et le plus directement possible à la

création du prototype.

Les écrans de Maximo sont paramétrables et

adaptés à notre application. Dans ce qui suit, les copies

d'écrans sont celles de ceux utilisés actuellement et non les

écrans d'origine de l'application.

Figure 3 Organisation

générale de Maximo.

Module "Equipment" (EQPT):

Il contient l'arborescence des équipements d'un

chantier. Les équipements des chantiers ont été

structurés sous forme d'arbre en partant du général vers

le détail. Chaque équipement est identifié par un

numéro de 9 caractères.

Les deux premiers niveaux de l'arbre sont définis une

fois pour toutes par les administrateurs Maximo du siège social de

Houston. Les autres niveaux peuvent être adaptés par les "Super

Users" ou les "Technical Coordinator" (TC) au niveau des chantiers. Les

utilisateurs normaux n'ont qu'un accès en consultation et ne peuvent en

modifier la structure ni les dénominations.

Il faut noter la taille variable des différentes zones

du code qui pourra complexifier toute analyse liée à cet arbre en

utilisant les différentes subdivisions. Il existe aussi de nombreux

exemples où cette hiérarchie n'est pas respectée et

où le repérage d'un équipement dans l'arbre ne peut pas

être déduit de l'organisation des chiffres qui le compose. On

préférera reconstruire l'arbre à partir des données

de chaque chantier en utilisant les champs EQNUM & PARENT.

Sur les appareils tels que les bateaux à positionnement

dynamique, le nombre d'équipements peut aller jusqu'à

5000. Par contre, il n'est que de l'ordre du millier sur un

chantier terrestre.

L'arbre des équipements est organisé comme

suit:

Rig code (2 ou 3 caractères) qui correspond au code

comptable du chantier.

Family (1 ou 2 caractères) 9 familles de base.

Subfamily (2 caractères) sous ensembles,

Systèmes, Etc.

Equipment

(3 caractères incluant les sous équipements)

équipements individuels

Equipment

Sub-Equipment

Equipment

- C'est dans ce module que sont entrées les valeurs des

compteurs permettant de déclencher les maintenances préventives

(PM) programmées (Meter-Based PM).

- Il maintient un historique du statut des équipements

(équipement up/down). Il existe une notion d'équipement

opérationnel ou non (downtime), mais le statut ne peut être

modifié que dans un "Work Order" (WO).

- Il contient des informations propres à cet

équipement dont certaines peuvent être utilisées pour les

PM.

Structure des différentes tables associées au

module EQUIPMENT:

|

Table: EQUIPMENT main table for the

EQUIPMENT module

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

Comment

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

PARENT

|

UPPER

|

10

|

Belongs To

|

Drill Down

|

|

|

PARENTDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

LOCATION

|

UPPER

|

8

|

JDE Class / Sub-Class

|

Location

|

|

|

LOC_DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

VENDOR

|

UPPER

|

8

|

Vendor

|

Company

|

|

|

VENDORDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

MANUFACTURER

|

UPPER

|

8

|

Manufacturer

|

Company

|

|

|

MANUFACDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

EQ15

|

ALN

|

16

|

Meter reading ?

|

PRUSER

|

|

|

EQ3

|

ALN

|

1

|

Critical Level

|

CRITIC

|

1, 2 or 3 not used

|

|

ISRUNNING

|

YORN

|

1

|

Up?

|

NA

|

|

|

ASSETNUM

|

ALN

|

30

|

Asset

|

NA

|

|

|

EQ9

|

YORN

|

1

|

ISM

|

NA

|

ISM flag (Y or N) , update WOEQ9 & PMEQ1 by a script if

modified

|

|

STATUSDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

SERIALNUM

|

ALN

|

15

|

Serial #

|

NA

|

|

|

CLASSIFICATION

|

UPPER

|

50

|

Classification

|

EQCLASS

|

|

|

TOTDOWNTIME

|

DURATION

|

8

|

Total Downtime

|

NA

|

|

|

TOTALCOST

|

AMOUNT

|

10

|

Total

|

NA

|

|

|

INSTALLDATE

|

DATE

|

4

|

Installation Date

|

NA

|

|

|

CHANGEBY

|

ALN

|

20

|

Modified By

|

NA

|

|

|

YTDCOST

|

AMOUNT

|

10

|

YTD

|

NA

|

|

|

PURCHASEPRICE

|

AMOUNT

|

10

|

Purchase Price

|

NA

|

|

|

CHANGEDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

EQ16

|

ALN

|

40

|

Certifying Authority #

|

NA

|

|

|

EQ17

|

ALN

|

40

|

Certifying Authority

|

NA

|

|

|

EQ18

|

DATE

|

4

|

Date

|

NA

|

|

|

METERREADING

|

DECIMAL

|

15

|

Last reading

|

NA

|

In the Meters tab

|

|

READINGDATE

|

DATETIME

|

10

|

Last reading date

|

NA

|

In the Meters tab

|

|

AVGMETERUNIT

|

DECIMAL

|

15

|

Avg. Unit/day

|

NA

|

In the Meters tab

|

|

METERUNIT1

|

ALN

|

10

|

Meter Units

|

NA

|

In the PM module only

|

|

CLASSSTRUCTUREID

|

UPPER

|

8

|

Classification

|

CLASSSTRUCTURE

|

Tab "Specification"

|

|

|

|

|

|

|

|

Table: EQSTATUS history of the

equipment status

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

Comment

|

|

EQNUM

|

UPPER

|

10

|

NA

|

NA

|

|

WONUM

|

UPPER

|

10

|

NA

|

NA

|

|

|

ISRUNNING

|

YORN

|

1

|

NA

|

NA

|

Y or N

|

|

CHANGEDATE

|

DATETIME

|

10

|

NA

|

NA

|

|

|

CHANGEBY

|

ALN

|

20

|

NA

|

NA

|

Login user name

|

|

DOWNTIME

|

DURATION

|

8

|

NA

|

NA

|

|

|

CALNUM

|

UPPER

|

8

|

NA

|

NA

|

|

|

LDKEY

|

INTEGER

|

4

|

NA

|

NA

|

Link to long description

|

|

CODE

|

UPPER

|

8

|

NA

|

NA

|

|

|

OPERATIONAL

|

YORN

|

1

|

NA

|

NA

|

Y or N no more used

|

|

LOCATION

|

UPPER

|

8

|

NA

|

NA

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 4 Tables du module

EQUIPMENT.

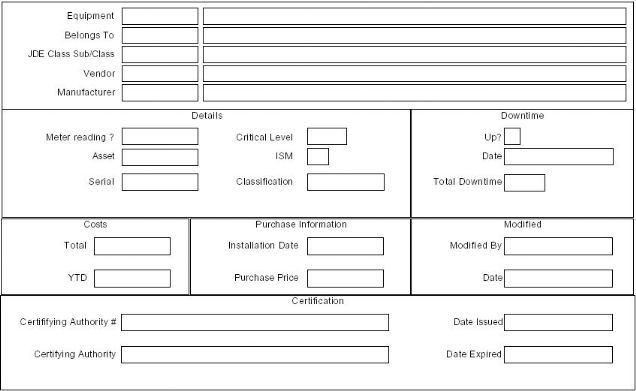

Ecran principal du module EQUIPMENT:

Cet écran contient les informations

générales concernant un équipement (Fig.4). Il contient

aussi un certain nombre d'informations propres à certaines

certifications.

Figure 4 Fenêtre

principale du module EQUIPMENT

Les champs qui pourraient être utiles pour

l'étude sont les suivants:

- Le champ ISM: Ce champ à Y

spécifie un équipement de sécurité critique pour la

certification ISM du navire. Cette certification est nécessaire pour

l'obtention du certificat de navigabilité du navire. Ce champ n'est

accessible à aucun des utilisateurs des chantiers. Il est

renseigné par les administrateurs du siège de Houston.

- Le champ "Critical Level": Ce champ n'est pas

utilisé, mais possède trois niveaux de criticité. Il

n'existe pas de règle d'usage.

- Le champ "Classification": Ce champ qui devrait

contenir la classification de type d'équipement n'est pas utilisé

la majorité du temps (80% ne sont pas renseignés). La table

prédéfinie contient 23 valeurs qui seront décrites plus

loin.

- Le champ "Up ?": Qui spécifie

si l'équipement est fonctionnel ou non. Il ne peut être mis

à jour que par l'intermédiaire d'un "Work Order" (WO). Chaque

changement de statut est enregistré dans la table EQSTATUS. Les champs

"Date" et "Total Downtime" sont des champs

calculés à partir des informations de changement d'état du

WO.

Les champs "Certifying Authority" de la zone

"Certification" ne sont que des zones de texte. Il n'existe pas de

règles de remplissage. Ce sont des informations qui concernent les

certificats spécifiques à un équipement et les dates de

renouvellement au format date.

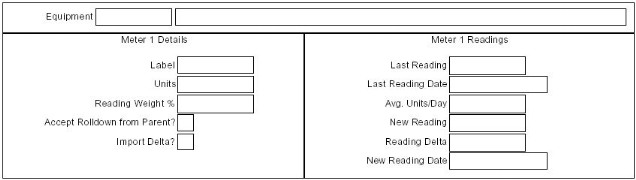

Onglet "Meters" du module EQUIPMENT:

Figure 5 Onglet "Meters" du

module EQUIPMENT

C'est dans cet écran (Fig.5) que sont entrées

les valeurs de compteurs permettant de déclencher les Maintenances

Préventives (PM) basées sur les compteurs se trouvant sur les

équipements. On entre la valeur du compteur directement dans le champ

"New reading" ou le delta par rapport à la

dernière mesure dans "Reading Delta". La date du jour

de la saisie est automatiquement entrée dans "New reading date".

Les champs "Last reading", "Last

reading date" et "Avg. Units/Day" sont mis à

jour à partir des valeurs entrées dés que l'on sauvegarde

les données. Après la sauvegarde, les champs "New reading",

"Reading Delat" et "New reading date" sont mis à blanc.

Si une maintenance préventive (PM) est utilisée

pour cet équipement, les champs "Meter Readings"

associés du module PM sont mis à jour.

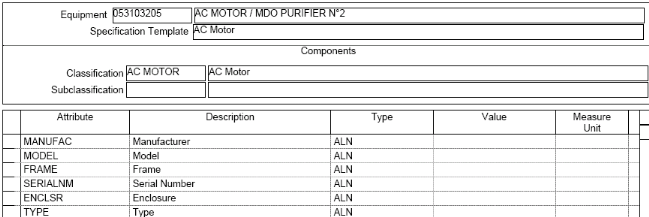

Onglet "Specification" du module EQUIPMENT:

Figure 6. Ecran

"Specification" du module EQUIPMENT.

L'écran (Fig.6) de cet onglet n'est pas utilisé

dans notre version actuelle, mais il contient les "Classification" et

"Subclassification" des équipements. Les éléments

caractéristiques de l'équipement sont définis pour chacune

de ces classes et sous classes. La table contenant la description de la

hiérarchie est nommée CLASSSTRUCTURE. Actuellement, les

caractéristiques des équipements sont entrées dans la

"Long description" en texte libre ce qui limite les comparaisons entre

chantiers.

Le champ classification des équipements se trouvant

dans l'écran principal du module équipement n'a pas de lien avec

celui-ci et les données ne sont pas extraites de la même table,

mais de la table VALUELIST décrite plus loin.

Module "Preventive Maintenance" (PM):

Ce module contient les informations permettant de

générer les "Work Order" (WO) des maintenances programmées

par le temps ou par les compteurs. Les PM sont créées sur les

chantiers par un "Super User" en l'occurrence le TC sur les chantiers. La

génération devrait se faire tous les 15 jours. En pratique, elle

est effectuée toutes les semaines.

Chaque PM est associée à un ou plusieurs Job

Plan (JP) et à un seul équipement (EQPT).

Structure des différentes tables associées au

module PM:

|

Table: PM main table of the preventive

maintenance module

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

|

|

PMNUM

|

UPPER

|

8

|

PM

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

Drill Down

|

|

|

EQDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

ROUTE

|

UPPER

|

8

|

Route

|

NA

|

|

|

ROUTEDESCR

|

ALN

|

50

|

NA

|

NA

|

|

|

JPNUM

|

UPPER

|

10

|

Job Plan

|

NA

|

Only if no JP sequence

|

|

JPDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

PMJP1

|

UPPER

|

8

|

Lead Craft

|

NA

|

|

|

WORKTYPE

|

UPPER

|

50

|

Work Type

|

Work Type Option

|

|

|

STORELOC

|

UPPER

|

8

|

Storeroom

|

Select Storeroom

|

|

|

CREWID

|

ALN

|

8

|

Crew

|

CREWID

|

|

|

PMJP4

|

ALN

|

20

|

Sub Work

|

NA

|

|

|

PMEQ1

|

YORN

|

1

|

ISM

|

NA

|

EQ9 in PM, WOEQ9 in WO

|

|

FREQUENCY

|

INTEGER

|

10

|

Frequency

|

|

Time based

|

|

FREQUNIT

|

UPPER

|

8

|

Frequency Units

|

|

|

|

METERFREQUENCY1

|

DECIMAL

|

11

|

Frequency

|

|

Meter based

|

|

LASTMETERREADING1

|

DECIMAL

|

8

|

Reading at last WO

|

|

|

|

LASTMETERDATE1

|

DATETIME

|

10

|

Date of last WO

|

|

|

|

FIRSTDATE

|

DATE

|

4

|

First Start Date

|

|

|

|

LASTSTARTDATE

|

DATE

|

4

|

Last Target Start Date

|

|

|

|

LASTCOMPDATE

|

DATE

|

4

|

Last Completion Date

|

|

|

|

USETARGETDATE

|

YORN

|

1

|

Use Target Date

|

|

|

|

EXTDATE

|

DATE

|

4

|

Extended Date

|

|

|

|

ADJNEXTDUE

|

YORN

|

1

|

Adjust Next Due Date

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 5 Tables du module

PM.

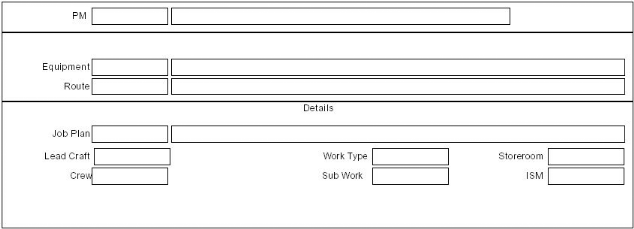

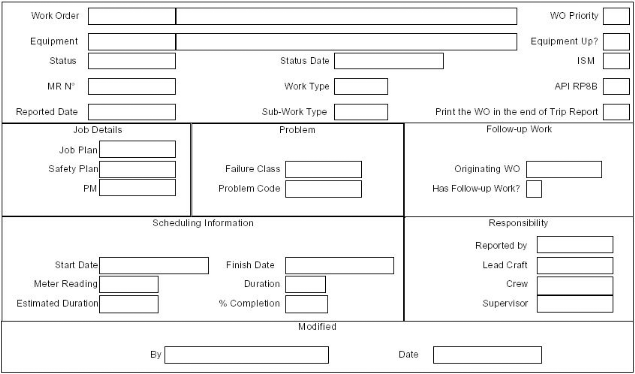

Ecran principal des PM: (Fig.7)

- Le champ "Lead Craft" provient du "Job

Plan" (JP). Il est copié dans le champ correspondant du WO

généré. Ce champ est obligatoire. Il est issu d'une liste

de valeurs prédéfinie.

- Le champ "ISM" provient du module EQPT. Il

est Y ou vide (= N).

- Le champ "CMS" (Continuous Machinery

Survey) indique un équipement pouvant être certifié par

l'intermédiaire d'un processus dit de maintenance continue de

l'équipement qui permet d'éviter des tests complets lors des

inspections de certifications par DNV. Il sera mis en service dans une

prochaine version à paraître en fin 2004 et sera positionné

sous le champ ISM.

- Le champ "Worktype" contient l'état

initial des PM générées. Il est toujours positionné

à WSCH.

- Le champ "Crew" contient l'équipe

qui sera copiée dans le WO généré. Ce champ n'est

pas obligatoire. Il est sélectionné dans une liste de valeurs

prédéfinie.

Figure 7 Ecran principal du

module PM

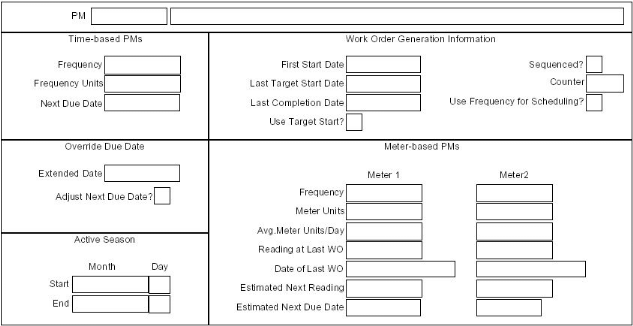

Ecran "Frequency" des PM: (Fig.8)

Cet écran contient toutes les informations

nécessaires pour la planification des maintenances

préventives.

Figure 8 Onglet "Frequency"

du module Preventive Maintenance.

Il existe deux types de méthodes de planification des

maintenances situées dans les deux zones correspondantes de

l'écran:

- Time-Based: Est la

planification par le temps.

Les champs "Frequency" et "Frequency

Unit" permettent de définir la périodicité de la

maintenance. Le premier est un nombre entier représentant le nombre

d'unité de temps. Lorsqu'il est à 0, la PM n'est pas

planifiée par le temps. Le second qui correspond à l'unité

de temps peut prendre les valeurs: YEARS (365 jours), MONTHS (30 jours) , WEEKS

ou DAYS.

La valeur "Next Due Date" est un champ

calculé à partir des valeurs de dates contenues dans la zone

"Work Order Generation Information". Il est calculé comme suit (Table

6):

|

Use Target Date

|

Adjust Next Due Date

|

Extended Date Exists

|

Next Due Date

|

|

Y

|

Y

|

Y

|

Extended Date + Frequency

|

|

Y

|

N

|

Y

|

Last Target Start Date + Frequency

|

|

N

|

Y or N

|

Y

|

Last Completion Date + Fequency

|

|

Y

|

N/A

|

N

|

Last Target Start Date + Frequency

|

|

N

|

N/A

|

N

|

Last Completion Date + Fequency

|

Table 6 Table de calcul pour

les maintenances basées sur le temps.

Note: Si le champ "Use Target Date" est à N, cela

indique que la prochaine maintenance sera effectuée à partir du

moment de fermeture du "Work Order" qui la concerne. Dans ce cas, le champ

"Next Due Date" ne peut être calculé et reste à blanc tant

que le "Work Order" n'est pas fermé.

- Meter-Based: Est la

planification par les compteurs se trouvant sur les équipements.

Ces compteurs peuvent avoir différentes significations

suivant le type d'équipement. Toutefois, dans notre application, cela ne

représente que des heures de fonctionnement. Ce type de maintenance est

lié au module EQUIPEMENT ou sont entrées les valeurs des

compteurs des équipements concernés par ce type de PM.

Le champ "Frequency" est le nombre

d'unités de comptage entre deux générations de PM. Les

unités de comptage sont celles que mesurent les compteurs des

équipements. Sur nos unités, il s'agit d'heures. S'il est blanc

ou 0, il n'y a pas de planification par le temps.

Le champ "Avg.Meter Unit/Day" provient de la

table équipement. Il s'agit de la valeur moyenne des comptages

effectués par jour. Elle est mise à jour au fur et à