|

Initialisation du

projet.

Description du projet:

L'outil Maximo est maintenant généralisé

sur tous les chantiers de la compagnie même ceux à revenu faible.

Il a prouvé son efficacité dans le domaine de la maintenance

préventive. Maintenant que nous disposons d'un volume d'historiques de

maintenance important, la société souhaiterait disposer d'outils

d'analyse lui permettant d'avoir des marqueurs de la qualité de la

maintenance effectuée. Elle souhaite aussi disposer de moyens pour

détecter des problèmes et les prévenir en changeant au

besoin les programmes de maintenance ou le contenu des listes

d'opérations à effectuer. Rien ne permet de dire que les

données actuelles permettent d'obtenir ces informations. Certaines

propositions pourront être faites pour améliorer la qualité

de l'information enregistrée et y ajouter le contenu nécessaire

à une analyse autre que par l'examen manuel des historiques.

Objectifs:

L'objet de cette étude est de fournir les moyens

d'analyse des historiques de maintenance du produit Maximo en vue

d'améliorer les performances et d'optimiser la maintenance des appareils

de forage de notre compagnie.

Pour cela, on se fixera plusieurs objectifs qui seront

étudiés séparément:

1) Fournir des outils d'analyse quantitatifs de la maintenance

au niveau opérationnel. Ce rapport aura pour nom MMR

(Monthly Maintenance Report).

2) Proposer des outils d'analyse qualitatifs au niveau des

équipements et définir les moyens de les mettre en place.

3) Proposer le cas échéant d'autres

méthodes ou outils permettant d'ajouter de la valeur aux rapports des

utilisateurs.

4) Diagnostiquer les dysfonctionnements de l'outil de

maintenance et le moyen de l'améliorer.

Limites:

- On utilisera les données et de

préférence les outils de Maximo pour obtenir les

résultats.

- On essaiera dans la mesure du possible de se limiter aux

améliorations de l'usage du produit existant.

- Il ne s'agit pas de proposer de nouvelles méthodes de

maintenances, mais d'améliorer l'existant en proposant des outils de

diagnostic et de nouvelles méthodes de valorisations des

données.

- Dans certains cas, si les contraintes techniques sont trop

grandes par rapport au temps imparti, on ne produira pas une solution finale,

mais plutôt des résultats chiffrés de façon à

juger de la pertinence des données et de leur intérêt. Dans

ce cas, on ne préjugera pas des méthodes employées pour

les obtenir.

Buts:

- Diminuer les coûts des stocks.

- Diminuer les coûts de maintenance.

- Augmenter la fiabilité et la disponibilité des

équipements.

- Assurer une traçabilité de la maintenance.

- Optimiser la gestion des maintenances préventives.

- Augmenter la qualité du service.

- Améliorer les performances de sécurité

et les interactions avec l'environnement lorsqu'ils sont liés avec les

aspects de la maintenance.

Stratégie:

En regard du contexte de développement, nous ne

pourrons pas utiliser une méthode standard (voir le chapitre des

contraintes). Toutefois, nous nous inspirerons pour partie de méthodes

récentes en utilisant la partie prototypage comme moteur d'avancement de

certaines parties du projet.

Dans la mesure ou nous partons déjà d'une base

existante et que nous ne ferons qu'utiliser des données supposées

cohérentes, nous n'effectuerons qu'une phase de conception rapide issue

de l'expression des besoins pour passer rapidement aux prototypes.

L'utilisation des données de Maximo s'apparente plus à du

"Reverse Engineering" qu'à de la conception pure.

Le prototypage offre les avantages suivants:

- Pas apprentissage de méthodes lourdes et peu

adaptées à l'environnement.

- Facilite la communication avec l'utilisateur, car il

décrit la future interface.

- Retour d'information plus rapide.

- On pourra utiliser le cas échéant d'autres

outils que ceux fournis par Maximo.

- Cela ne préjuge pas des méthodes

utilisées en interne par les développeurs.

Figure 2 Prototypage

[VONK].

Les réunions d'expression des besoins ne pouvant

s'organiser facilement dans un contexte dispersé comme le notre, nous

procéderons par courrier électronique ou par des réunions

informelles lors du passage du CPI sur les différents sites. Un compte

rendu de chaque visite sera envoyé à tous les intervenants

concernés pour obtenir leur analyse critique.

Seules les réunions de la base seront

consignées. Pour des raisons pratiques, les idées en provenance

des différents interlocuteurs des chantiers seront

intégrées au niveau de ces réunions ou dans le texte de

commentaire des propositions effectuées. Elles ne présenteront

pas un aspect aussi formel que celles de la bases et ne pourront être

consignées comme telles sans retranscription.

Faisabilité:

Le contexte de travail qui sera décrit dans un chapitre

à suivre n'étant pas des plus favorables, il est possible que les

délais d'obtention du produit final sortent des contraintes de temps

imposé par la présentation du dossier. Le projet devra au moins

pouvoir fournir des prototypes aboutis des futurs produits en particulier pour

la partie quantitative. Ceux-ci seront le cas échéant transmis

à des développeurs dédiés à cette fonction

pour les mettre définitivement aux normes de développement de la

société.

Les prototypes seront dans tous les cas suffisamment

documentés pour être réutilisables. Tous les documents

ayant servi au développement devront être consignés et

transmirent aux services responsables de la maintenance.

Il en sera de même de toutes les branches

explorées qui seront documentées même si elles

n'aboutissent pas toujours à des prototypes ou à des usages

immédiats.

Budget estimé:

- Les ressources matérielles existent

déjà et ne nécessitent pas d'investissements

complémentaires. Cela inclut les ressources en équipement

informatiques, les frais de déplacement et tous frais annexes.

- Les formations seront incluses dans le budget global de

formation 2004 en Angola.

On s'en tiendra à deux semaines de cours d'une valeur

de: 3000usd.

- Les ressources documentaires et informatiques seront

réparties sur les budgets de fonctionnement des différents

chantiers. Ceci s'explique par le simple fait que la supervision ne dispose pas

de budget propre.

On peut l'estimer à une licence "Maximo 4.0.3 single

user", quelques ouvrages de référence et textes de normes. Le

tout ne devant pas dépasser: 10000usd.

- Frais annexes non encore définis: 2000usd.

Le proposition de budget est de l'ordre de:

15000usd.

Planning prévisionnel du projet:

La durée du projet ne devra pas excéder 8 mois

dans sa première étape.

|

Mars

|

Avril

|

Mai

|

Juin

|

Juillet

|

Août

|

Septembre

|

Octobre

|

|

12

|

24

|

19

|

19

|

14

|

14

|

9

|

8

|

1

|

|

Angola

|

Congés

|

Angola

|

Congés

|

Angola

|

|

(1)

|

|

|

|

|

|

|

|

|

|

(2)

|

|

|

|

|

|

|

|

|

|

(3)

|

|

|

|

|

|

|

|

|

|

(4)

|

|

|

|

|

|

|

|

|

|

(5)

|

|

|

|

|

|

|

|

|

|

(6)

|

|

|

|

|

|

|

|

|

|

(7)

|

|

|

|

|

|

|

|

|

|

(8)

|

|

Table 2 Planning

prévisionnel.

1) 12 Mars réception du courrier d'acceptation du

dossier par le CNAM Paris.

12 Mars au 24 Mars: Acquisition des ressources. Durée

d'apprentissage du produit Maximo et des outils associés.

Démarrage de l'étude de l'existant.

2) 24 Mars, réunion d'expression des besoins avec les

personnes de la base Luanda.

24 Mars au 19 Avril: Développement d'un "prototype

n°1" de la partie quantitative sous MS-Access afin de faciliter la

visualisation des données. Validation du prototype par la base.

Présentation des résultats sur certains chantiers.

3) 19 Avril, réunion d'expression des besoins avec les

personnes de la base Luanda.

19 Avril, 19 Mai: Développement sous SQR "prototype

n°2" de la version MS-Access. Addition des modules manquants et correction

à partir des informations obtenues grâce au premier prototype.

4) 19 Mai, présentation du produit au personnel de la

base Luanda. Nouvelle expression des besoins et validation de la solution.

19 Mai,14 Juin développement du "prototype n°3"

à partir de l'expression des besoins.

5) 14 Juin, réunion d'expression des besoins avec les

personnes de la base Luanda.

6) 14 Juin,14 Juillet développement du "prototype

n°4" à partir de l'expression des besoins. Intégration dans

Maximo et test en réel sur plusieurs sites. Présentation au

personnel des chantiers.

7) 14 Juillet début de l'étude et

développement d'éventuels prototypes concernant la partie

qualitative.

8) 1 Octobre, envoi du dossier au CNAM.

Octobre 2004, présentation des résultats aux

responsables de la maintenance LDA. Prises de décisions concernant

l'avenir du projet et sa future implantation dans les standards du groupe.

Note: Les réunions d'expressions des besoins au niveau

des chantiers ne sont pas planifiables. Elles se feront lors des passages du

CPI et suivant la disponibilité des personnes.

- Le projet a été approuvé par la

direction de "Pride Foramer Angola" et par le département maintenance du

siège Houston en Février 2004.

- Il devra se faire en parallèle avec les autres

activités de supervision de la maintenance du CPI.

- Il se fera en collaboration avec le développeur de

siège social de Houston.

Engagements et lancement du projet:

Répertoire des intervenants:

La table 3 contient la liste des intervenants dans le projet.

Aucun nom n'est cité volontairement dans ce qui suit, car le rythme des

rotations implique une personne différente tous les mois.

Les identifiant des fonctions ne sont pas tous usuels au sein

de notre compagnie. Elles ont été créées pour des

raisons pratiques et seront utilisées dans le reste du document lorsque

leur répétition imposerait un texte trop lourd.

Le contexte de travail des chantiers de forage

pétrolier et l'aspect dispersé des différentes

compétences feront qu'il ne sera pas possible de réunir ces

personnes en même temps dans une salle.

- Le CPI sera le seul à pouvoir rencontrer tous les

intervenants.

- La communication s'effectuera principalement par courrier

électronique.

- Des réunions informelles se feront avec les chefs de

services lors du passage du CPI sur les différents appareils.

- Les réunions sur la base de LDA (LUANDA) se feront

lors des débuts et fins des séjours du CPI.

- La planification des réunions sera très

dépendante des conditions opérationnelles.

|

"ID"

|

Fonction

|

Responsabilité dans le projet

|

|

HHOM

|

Service maintenance siège social Houston:

Ce service est responsable de la mise en place de Maximo sur les

différents appareils de Pride. Elle centralise toutes les informations

de maintenance et tente de généraliser les procédures.

|

Il validera la solution finale et suivant l'état du

développement la mettra en oeuvre ou confiera la réalisation par

des intervenants internes ou externes. Il pourra être consultée

dans les phases intermédiaires du projet.

|

|

LDAD

|

Direction base Luanda:

|

Elle soutiendra le projet dans ses aspects financiers. Elle

approuvera l'initiative et les moyens associés.

|

|

LDAO

|

Direction des opérations base LDA:

Elle est responsable de la partie opérationnelle des

chantiers et de l'infrastructure. Il en existe une par client.

|

Elle proposera des solutions et validera la partie

opérationnelle du projet aux différentes

étapes du prototype.

|

|

LDADS

|

Drilling Supervisors base LDA:

Ils sont responsables de la gestion d'un chantier de forage.

|

Ils proposeront des solutions et valideront la partie

opérationnelle du projet aux différentes étapes du

prototype.

|

|

LDAM

|

Service Maintenance base LDA:

Il gère l'ensemble des opérations de maintenance

des appareils d'Angola ainsi que les superviseurs des différentes

spécialités.

|

Ils proposeront des solutions et valideront la partie maintenance

du projet aux différentes étapes du prototype.

|

|

SM

|

"Site Manager":

Ils sont responsables de la gestion des opérations au

niveau des chantiers pendant les opérations de forage.

|

Ils proposeront des solutions. Ils n'auront qu'un rôle

consultatif.

|

|

TC

|

"Technical Coordinator":

Il coordonne les opérations de maintenance de tous les

services sur les chantiers. C'est l'interlocuteur des chantiers en ce qui

concerne tous les problèmes liés à l'usage de Maximo.

|

Ils proposeront des solutions et valideront le prototype pour les

aspects liés à son usage au sein du chantier.

|

|

HOD

|

Head Of Department:

Ce sont les responsables du personnel de maintenance dans leur

domaine (électricité, mécanique, hydraulique...).

|

Ils auront un rôle consultatif en ce qui concerne les

éventuelles contraintes de saisie additionnelles. Ils ne sont pas

concernés directement par le projet.

|

|

MCREW

|

Maintenance CREW:

Ce sont les équipes qui effectuent les maintenances

correctives ou préventives sur les équipements. Ils sont pour

certains d'eux amenés à faire la saisie des rapports dans

Maximo.

|

On tiendra compte de leur avis pour toute modification

liée à la saisie des rapports. Ils sont à même de

signaler les imperfections d'un JP à leur chef de service. Ils

permettront de définir les limites des écrans de saisie. Ils

n'interviendront pas directement dans le projet.

|

|

MSUP

|

Maintenance SUPervisors:

Ce sont les personnes qui supervisent la maintenance sur les

différents chantiers. Ce sont les experts dans les domaines qui les

concernent.

|

Ils proposeront des solutions et valideront les prototypes

à ses différentes étapes en particulier pour la partie

qualitative.

|

|

CPI

|

Chef de Projet Informatique:

L'auteur de ce document.

|

Il effectuera:

- La conception

- L'animation des réunions d'expression des besoins.

- Le développement des prototypes.

|

|

|

|

Table 3 Répertoire

des intervenants.

Contexte et contraintes:

Environnement:

Dans le titre de ce mémoire, nous avons pris soin de

préciser dans quel contexte se ferait l'étude. En effet, il

s'agit d'un milieu particulier qui engendre des contraintes

spécifiques.

Tout d'abord le milieu. Il s'agit de forage pétrolier

en mer sur des unités flottantes à positionnement dynamique. Ces

appareils sont le plus souvent situés dans des pays en voie de

développement ou la logistique est particulièrement difficile. En

l'occurrence pour notre cas, en Angola qui sort d'une guerre qui a duré

une vingtaine d'années. L'éloignement des côtes ne fait que

compliquer les problèmes d'approvisionnement même pour les choses

les plus élémentaires.

Pourtant, il règne au sein de ces unités une

organisation et une rigueur importante qui seule permet de maintenir les

appareils en état de fonctionnement. Cela nécessite des

capacités de prévision importantes et une très bonne

connaissance des équipements.

Le personnel encadrant de ces unités est de

qualité, mais il doit disposer d'outils adéquats pour pouvoir

faire face à tous les évènements auxquels il est

confronté sans faire appel le plus souvent à des ressources

extérieures. C'est là qu'intervient la gestion de la maintenance

par le produit Maximo.

Cependant, pour ces personnes, l'informatique n'est pas une

fin en soi. Pour eux, le travail se situe aussi bien dans les bureaux que sur

les équipements. Les deux aspects étant complémentaires et

ne pouvant pas fonctionner sans l'autre.

Saisir des données informatiques ne leur pose aucun

problème, mais ils veulent en savoir la raison et surtout quel en sera

le bénéfice direct sur leur activité. Il est parfois

souhaitable d'avoir des contraintes fortes pour pouvoir imposer des projets,

car la résistance est grande lorsque les objectifs ne sont pas

visibles.

Dans certains cas, les données de maintenance ne sont

que validées par les responsables et sont saisies par des subalternes.

Les propositions d'amélioration de la saisie devront tenir compte de cet

état de fait afin de ne pas imposer des travaux de relecture importants

aux chefs de service.

Il conviendra de tenir compte des différents

interlocuteurs intéressés par les rapports de maintenance.

Suivant le point de vue où l'on se trouve, on souhaitera obtenir des

informations différentes:

- Les personnes des chantiers ont une vision plutôt

locale de la maintenance.

- Les superviseurs ont une vision globale, mais cherchent des

outils leurs permettant de cibler leurs recherches des équipements

à problèmes ou encore des améliorations à apporter

à la maintenance. Ils cherchent à étendre leurs

diagnostics à plusieurs unités.

- Les responsables de la base veulent se faire une opinion

globale sur la qualité et l'efficacité de la maintenance. Ils

veulent à partir de ces informations de synthèse pouvoir trouver

des arguments pour débloquer des budgets ou des ressources.

- Les responsables de la maintenance du siège social de

Houston (HHOM) cherchent à généraliser les maintenances en

comparant les éléments des différents chantiers au sein du

groupe.

Contexte:

Le rôle de l'auteur au sein de l'organisation lui permet

de connaître toutes les unités et les responsables locaux

impliquées dans les choix de maintenance ainsi que les cadres à

terre. Il lui faudra synthétiser les réflexions de ces personnes

chacune d'elles ayant des domaines de prédilection particuliers. Sauf

avec les cadres de la base, il sera physiquement impossible de réunir

les personnes concernées en même temps dans un même bureau.

C'est pourquoi la communication s'effectuera principalement par courrier

électronique sauf les réunions de la base LDA qui s'effectueront

à chacun de ses passages à terre.

Techniques:

Il nous faudra tenir compte aussi des contraintes liées

au produit Maximo. Celui-ci est très configurable, mais il nous a

été demandé expressément de n'utiliser que les

outils fournis par le produit Maximo. Si des modules externes devaient

être ajoutés, ils devraient pouvoir être implanté

dans l'environnement réseau existant et pourvoir migrer avec les

versions supérieures du produit.

Dans l'immédiat, la connaissance du produit par le CPI

est celle d'un utilisateur averti. Il devra se former à Maximo, son

administration ainsi qu'aux outils de développement qui lui son

propre.

Temps:

Il se pose aussi une contrainte de temps. En effet, sur les

chantiers, nous travaillons 28 jours d'affilés suivis d'une

période de congés de même durée. Ce projet n'est pas

la seule activité de l'auteur. Il devra l'exécuter en

parallèle avec ses autres responsabilités. Ce qui imposera des

arbitrages en fonction des conditions opérationnelles.

Autres:

Il faut aussi signaler l'emploi de beaucoup de termes anglais.

Cet usage est volontaire et correspond à celui de notre

société. Etant une compagnie internationale, la langue

parlée principale et celle des rapports sont l'Anglaise. Ce rapport sera

traduit en Anglais par la suite. L'auteur n'a pas essayé de traduire

tous les termes en usage en Anglais pour de simples facilités de

compréhension ce qui explique une certaine pratique du Franglais qui

pourrait choquer les puristes.

En résumé, l'auteur devra:

- Améliorer ses connaissances des circuits de

données.

- Prendre en compte les contraintes liées aux personnes

et à l'environnement.

- Se former à Maximo et à ses outils.

- Se former aux techniques de la maintenance.

- Organiser son temps de travail et arbitrer.

Analyse de l'existant.

Organisation générale de l'application

Maximo:

L'application Maximo est découpée en

différents modules décrits dans le schéma suivant (Fig.3).

Seule la partie "Preventive Maintenance System" (PMS) fera partie de cette

étude même si par la suite, les autres modules pourront en

être influencés indirectement.

Dans la partie PMS, les trois modules qui nous concernent et

les liens qui les unissent sont décrits par la suite en ne

détaillant que les parties qui apparaissent dans un premier temps

nécessaires à l'étude.

Vu la complexité de chaque module et des liens entre

eux, certains points seront approfondis au fur et à mesure des

étapes du prototypage et aux différentes périodes de la

conception.

De même, on ne s'attardera pas à faire le reverse

engineering sur la base de donnée dans la mesure ou celle-ci prés

existe. On ne donnera que les détails pragmatiques nécessaires

à la conception et le plus directement possible à la

création du prototype.

Les écrans de Maximo sont paramétrables et

adaptés à notre application. Dans ce qui suit, les copies

d'écrans sont celles de ceux utilisés actuellement et non les

écrans d'origine de l'application.

Figure 3 Organisation

générale de Maximo.

Module "Equipment" (EQPT):

Il contient l'arborescence des équipements d'un

chantier. Les équipements des chantiers ont été

structurés sous forme d'arbre en partant du général vers

le détail. Chaque équipement est identifié par un

numéro de 9 caractères.

Les deux premiers niveaux de l'arbre sont définis une

fois pour toutes par les administrateurs Maximo du siège social de

Houston. Les autres niveaux peuvent être adaptés par les "Super

Users" ou les "Technical Coordinator" (TC) au niveau des chantiers. Les

utilisateurs normaux n'ont qu'un accès en consultation et ne peuvent en

modifier la structure ni les dénominations.

Il faut noter la taille variable des différentes zones

du code qui pourra complexifier toute analyse liée à cet arbre en

utilisant les différentes subdivisions. Il existe aussi de nombreux

exemples où cette hiérarchie n'est pas respectée et

où le repérage d'un équipement dans l'arbre ne peut pas

être déduit de l'organisation des chiffres qui le compose. On

préférera reconstruire l'arbre à partir des données

de chaque chantier en utilisant les champs EQNUM & PARENT.

Sur les appareils tels que les bateaux à positionnement

dynamique, le nombre d'équipements peut aller jusqu'à

5000. Par contre, il n'est que de l'ordre du millier sur un

chantier terrestre.

L'arbre des équipements est organisé comme

suit:

Rig code (2 ou 3 caractères) qui correspond au code

comptable du chantier.

Family (1 ou 2 caractères) 9 familles de base.

Subfamily (2 caractères) sous ensembles,

Systèmes, Etc.

Equipment

(3 caractères incluant les sous équipements)

équipements individuels

Equipment

Sub-Equipment

Equipment

- C'est dans ce module que sont entrées les valeurs des

compteurs permettant de déclencher les maintenances préventives

(PM) programmées (Meter-Based PM).

- Il maintient un historique du statut des équipements

(équipement up/down). Il existe une notion d'équipement

opérationnel ou non (downtime), mais le statut ne peut être

modifié que dans un "Work Order" (WO).

- Il contient des informations propres à cet

équipement dont certaines peuvent être utilisées pour les

PM.

Structure des différentes tables associées au

module EQUIPMENT:

|

Table: EQUIPMENT main table for the

EQUIPMENT module

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

Comment

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

PARENT

|

UPPER

|

10

|

Belongs To

|

Drill Down

|

|

|

PARENTDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

LOCATION

|

UPPER

|

8

|

JDE Class / Sub-Class

|

Location

|

|

|

LOC_DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

VENDOR

|

UPPER

|

8

|

Vendor

|

Company

|

|

|

VENDORDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

MANUFACTURER

|

UPPER

|

8

|

Manufacturer

|

Company

|

|

|

MANUFACDESC

|

ALN

|

50

|

NA

|

NA

|

|

|

EQ15

|

ALN

|

16

|

Meter reading ?

|

PRUSER

|

|

|

EQ3

|

ALN

|

1

|

Critical Level

|

CRITIC

|

1, 2 or 3 not used

|

|

ISRUNNING

|

YORN

|

1

|

Up?

|

NA

|

|

|

ASSETNUM

|

ALN

|

30

|

Asset

|

NA

|

|

|

EQ9

|

YORN

|

1

|

ISM

|

NA

|

ISM flag (Y or N) , update WOEQ9 & PMEQ1 by a script if

modified

|

|

STATUSDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

SERIALNUM

|

ALN

|

15

|

Serial #

|

NA

|

|

|

CLASSIFICATION

|

UPPER

|

50

|

Classification

|

EQCLASS

|

|

|

TOTDOWNTIME

|

DURATION

|

8

|

Total Downtime

|

NA

|

|

|

TOTALCOST

|

AMOUNT

|

10

|

Total

|

NA

|

|

|

INSTALLDATE

|

DATE

|

4

|

Installation Date

|

NA

|

|

|

CHANGEBY

|

ALN

|

20

|

Modified By

|

NA

|

|

|

YTDCOST

|

AMOUNT

|

10

|

YTD

|

NA

|

|

|

PURCHASEPRICE

|

AMOUNT

|

10

|

Purchase Price

|

NA

|

|

|

CHANGEDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

EQ16

|

ALN

|

40

|

Certifying Authority #

|

NA

|

|

|

EQ17

|

ALN

|

40

|

Certifying Authority

|

NA

|

|

|

EQ18

|

DATE

|

4

|

Date

|

NA

|

|

|

METERREADING

|

DECIMAL

|

15

|

Last reading

|

NA

|

In the Meters tab

|

|

READINGDATE

|

DATETIME

|

10

|

Last reading date

|

NA

|

In the Meters tab

|

|

AVGMETERUNIT

|

DECIMAL

|

15

|

Avg. Unit/day

|

NA

|

In the Meters tab

|

|

METERUNIT1

|

ALN

|

10

|

Meter Units

|

NA

|

In the PM module only

|

|

CLASSSTRUCTUREID

|

UPPER

|

8

|

Classification

|

CLASSSTRUCTURE

|

Tab "Specification"

|

|

|

|

|

|

|

|

Table: EQSTATUS history of the

equipment status

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

Comment

|

|

EQNUM

|

UPPER

|

10

|

NA

|

NA

|

|

WONUM

|

UPPER

|

10

|

NA

|

NA

|

|

|

ISRUNNING

|

YORN

|

1

|

NA

|

NA

|

Y or N

|

|

CHANGEDATE

|

DATETIME

|

10

|

NA

|

NA

|

|

|

CHANGEBY

|

ALN

|

20

|

NA

|

NA

|

Login user name

|

|

DOWNTIME

|

DURATION

|

8

|

NA

|

NA

|

|

|

CALNUM

|

UPPER

|

8

|

NA

|

NA

|

|

|

LDKEY

|

INTEGER

|

4

|

NA

|

NA

|

Link to long description

|

|

CODE

|

UPPER

|

8

|

NA

|

NA

|

|

|

OPERATIONAL

|

YORN

|

1

|

NA

|

NA

|

Y or N no more used

|

|

LOCATION

|

UPPER

|

8

|

NA

|

NA

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 4 Tables du module

EQUIPMENT.

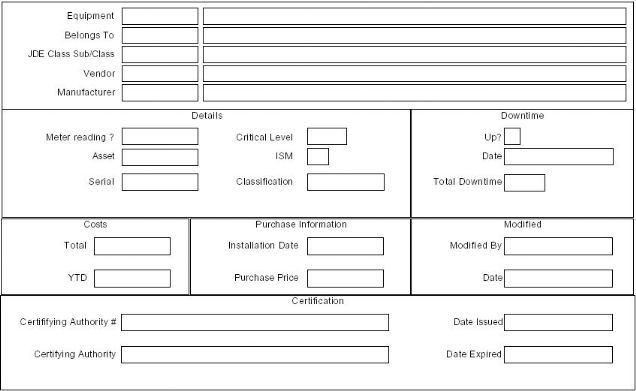

Ecran principal du module EQUIPMENT:

Cet écran contient les informations

générales concernant un équipement (Fig.4). Il contient

aussi un certain nombre d'informations propres à certaines

certifications.

Figure 4 Fenêtre

principale du module EQUIPMENT

Les champs qui pourraient être utiles pour

l'étude sont les suivants:

- Le champ ISM: Ce champ à Y

spécifie un équipement de sécurité critique pour la

certification ISM du navire. Cette certification est nécessaire pour

l'obtention du certificat de navigabilité du navire. Ce champ n'est

accessible à aucun des utilisateurs des chantiers. Il est

renseigné par les administrateurs du siège de Houston.

- Le champ "Critical Level": Ce champ n'est pas

utilisé, mais possède trois niveaux de criticité. Il

n'existe pas de règle d'usage.

- Le champ "Classification": Ce champ qui devrait

contenir la classification de type d'équipement n'est pas utilisé

la majorité du temps (80% ne sont pas renseignés). La table

prédéfinie contient 23 valeurs qui seront décrites plus

loin.

- Le champ "Up ?": Qui spécifie

si l'équipement est fonctionnel ou non. Il ne peut être mis

à jour que par l'intermédiaire d'un "Work Order" (WO). Chaque

changement de statut est enregistré dans la table EQSTATUS. Les champs

"Date" et "Total Downtime" sont des champs

calculés à partir des informations de changement d'état du

WO.

Les champs "Certifying Authority" de la zone

"Certification" ne sont que des zones de texte. Il n'existe pas de

règles de remplissage. Ce sont des informations qui concernent les

certificats spécifiques à un équipement et les dates de

renouvellement au format date.

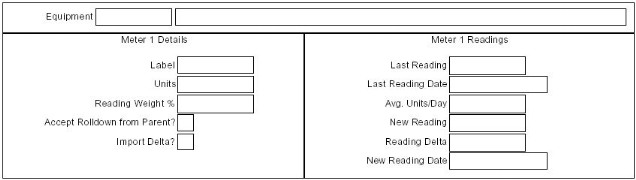

Onglet "Meters" du module EQUIPMENT:

Figure 5 Onglet "Meters" du

module EQUIPMENT

C'est dans cet écran (Fig.5) que sont entrées

les valeurs de compteurs permettant de déclencher les Maintenances

Préventives (PM) basées sur les compteurs se trouvant sur les

équipements. On entre la valeur du compteur directement dans le champ

"New reading" ou le delta par rapport à la

dernière mesure dans "Reading Delta". La date du jour

de la saisie est automatiquement entrée dans "New reading date".

Les champs "Last reading", "Last

reading date" et "Avg. Units/Day" sont mis à

jour à partir des valeurs entrées dés que l'on sauvegarde

les données. Après la sauvegarde, les champs "New reading",

"Reading Delat" et "New reading date" sont mis à blanc.

Si une maintenance préventive (PM) est utilisée

pour cet équipement, les champs "Meter Readings"

associés du module PM sont mis à jour.

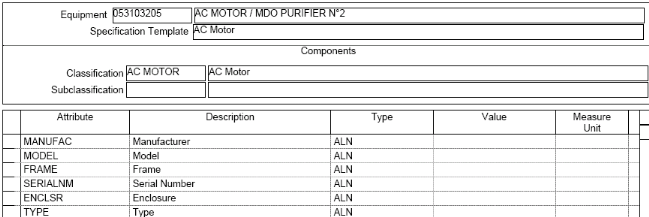

Onglet "Specification" du module EQUIPMENT:

Figure 6. Ecran

"Specification" du module EQUIPMENT.

L'écran (Fig.6) de cet onglet n'est pas utilisé

dans notre version actuelle, mais il contient les "Classification" et

"Subclassification" des équipements. Les éléments

caractéristiques de l'équipement sont définis pour chacune

de ces classes et sous classes. La table contenant la description de la

hiérarchie est nommée CLASSSTRUCTURE. Actuellement, les

caractéristiques des équipements sont entrées dans la

"Long description" en texte libre ce qui limite les comparaisons entre

chantiers.

Le champ classification des équipements se trouvant

dans l'écran principal du module équipement n'a pas de lien avec

celui-ci et les données ne sont pas extraites de la même table,

mais de la table VALUELIST décrite plus loin.

Module "Preventive Maintenance" (PM):

Ce module contient les informations permettant de

générer les "Work Order" (WO) des maintenances programmées

par le temps ou par les compteurs. Les PM sont créées sur les

chantiers par un "Super User" en l'occurrence le TC sur les chantiers. La

génération devrait se faire tous les 15 jours. En pratique, elle

est effectuée toutes les semaines.

Chaque PM est associée à un ou plusieurs Job

Plan (JP) et à un seul équipement (EQPT).

Structure des différentes tables associées au

module PM:

|

Table: PM main table of the preventive

maintenance module

|

|

FIELDS

|

TYPE

|

SIZE

|

Name on screen

|

Value list/table

|

|

|

PMNUM

|

UPPER

|

8

|

PM

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

Drill Down

|

|

|

EQDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

ROUTE

|

UPPER

|

8

|

Route

|

NA

|

|

|

ROUTEDESCR

|

ALN

|

50

|

NA

|

NA

|

|

|

JPNUM

|

UPPER

|

10

|

Job Plan

|

NA

|

Only if no JP sequence

|

|

JPDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

|

|

PMJP1

|

UPPER

|

8

|

Lead Craft

|

NA

|

|

|

WORKTYPE

|

UPPER

|

50

|

Work Type

|

Work Type Option

|

|

|

STORELOC

|

UPPER

|

8

|

Storeroom

|

Select Storeroom

|

|

|

CREWID

|

ALN

|

8

|

Crew

|

CREWID

|

|

|

PMJP4

|

ALN

|

20

|

Sub Work

|

NA

|

|

|

PMEQ1

|

YORN

|

1

|

ISM

|

NA

|

EQ9 in PM, WOEQ9 in WO

|

|

FREQUENCY

|

INTEGER

|

10

|

Frequency

|

|

Time based

|

|

FREQUNIT

|

UPPER

|

8

|

Frequency Units

|

|

|

|

METERFREQUENCY1

|

DECIMAL

|

11

|

Frequency

|

|

Meter based

|

|

LASTMETERREADING1

|

DECIMAL

|

8

|

Reading at last WO

|

|

|

|

LASTMETERDATE1

|

DATETIME

|

10

|

Date of last WO

|

|

|

|

FIRSTDATE

|

DATE

|

4

|

First Start Date

|

|

|

|

LASTSTARTDATE

|

DATE

|

4

|

Last Target Start Date

|

|

|

|

LASTCOMPDATE

|

DATE

|

4

|

Last Completion Date

|

|

|

|

USETARGETDATE

|

YORN

|

1

|

Use Target Date

|

|

|

|

EXTDATE

|

DATE

|

4

|

Extended Date

|

|

|

|

ADJNEXTDUE

|

YORN

|

1

|

Adjust Next Due Date

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Table 5 Tables du module

PM.

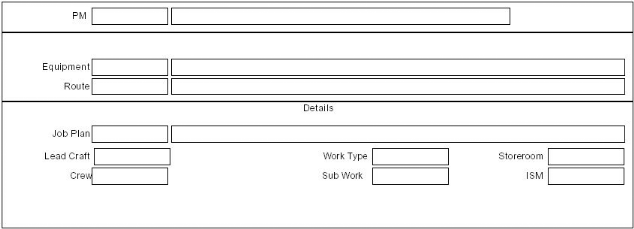

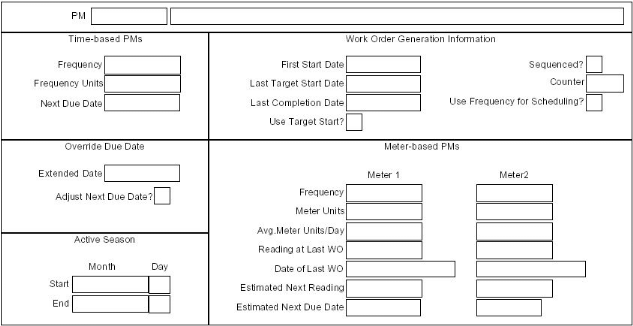

Ecran principal des PM: (Fig.7)

- Le champ "Lead Craft" provient du "Job

Plan" (JP). Il est copié dans le champ correspondant du WO

généré. Ce champ est obligatoire. Il est issu d'une liste

de valeurs prédéfinie.

- Le champ "ISM" provient du module EQPT. Il

est Y ou vide (= N).

- Le champ "CMS" (Continuous Machinery

Survey) indique un équipement pouvant être certifié par

l'intermédiaire d'un processus dit de maintenance continue de

l'équipement qui permet d'éviter des tests complets lors des

inspections de certifications par DNV. Il sera mis en service dans une

prochaine version à paraître en fin 2004 et sera positionné

sous le champ ISM.

- Le champ "Worktype" contient l'état

initial des PM générées. Il est toujours positionné

à WSCH.

- Le champ "Crew" contient l'équipe

qui sera copiée dans le WO généré. Ce champ n'est

pas obligatoire. Il est sélectionné dans une liste de valeurs

prédéfinie.

Figure 7 Ecran principal du

module PM

Ecran "Frequency" des PM: (Fig.8)

Cet écran contient toutes les informations

nécessaires pour la planification des maintenances

préventives.

Figure 8 Onglet "Frequency"

du module Preventive Maintenance.

Il existe deux types de méthodes de planification des

maintenances situées dans les deux zones correspondantes de

l'écran:

- Time-Based: Est la

planification par le temps.

Les champs "Frequency" et "Frequency

Unit" permettent de définir la périodicité de la

maintenance. Le premier est un nombre entier représentant le nombre

d'unité de temps. Lorsqu'il est à 0, la PM n'est pas

planifiée par le temps. Le second qui correspond à l'unité

de temps peut prendre les valeurs: YEARS (365 jours), MONTHS (30 jours) , WEEKS

ou DAYS.

La valeur "Next Due Date" est un champ

calculé à partir des valeurs de dates contenues dans la zone

"Work Order Generation Information". Il est calculé comme suit (Table

6):

|

Use Target Date

|

Adjust Next Due Date

|

Extended Date Exists

|

Next Due Date

|

|

Y

|

Y

|

Y

|

Extended Date + Frequency

|

|

Y

|

N

|

Y

|

Last Target Start Date + Frequency

|

|

N

|

Y or N

|

Y

|

Last Completion Date + Fequency

|

|

Y

|

N/A

|

N

|

Last Target Start Date + Frequency

|

|

N

|

N/A

|

N

|

Last Completion Date + Fequency

|

Table 6 Table de calcul pour

les maintenances basées sur le temps.

Note: Si le champ "Use Target Date" est à N, cela

indique que la prochaine maintenance sera effectuée à partir du

moment de fermeture du "Work Order" qui la concerne. Dans ce cas, le champ

"Next Due Date" ne peut être calculé et reste à blanc tant

que le "Work Order" n'est pas fermé.

- Meter-Based: Est la

planification par les compteurs se trouvant sur les équipements.

Ces compteurs peuvent avoir différentes significations

suivant le type d'équipement. Toutefois, dans notre application, cela ne

représente que des heures de fonctionnement. Ce type de maintenance est

lié au module EQUIPEMENT ou sont entrées les valeurs des

compteurs des équipements concernés par ce type de PM.

Le champ "Frequency" est le nombre

d'unités de comptage entre deux générations de PM. Les

unités de comptage sont celles que mesurent les compteurs des

équipements. Sur nos unités, il s'agit d'heures. S'il est blanc

ou 0, il n'y a pas de planification par le temps.

Le champ "Avg.Meter Unit/Day" provient de la

table équipement. Il s'agit de la valeur moyenne des comptages

effectués par jour. Elle est mise à jour au fur et à

mesure que l'on entre les valeurs des compteurs dans le module

équipement.

Le champ "Reading at last WO" est

copié de la table EQUIPEMENT chaque fois qu'un WO est

généré.

Le champ "Date of Last WO" est copié

de la table EQUIPEMENT chaque fois qu'un WO est généré. Il

correspond à la date de la lecture de la dernière mesure.

Les champs "Estimate next reading" et

"Estimate Next Due Date" sont des champs calculés. Ils

correspondent respectivement à l'estimation de la valeur de la mesure

à la date estimée de la génération de la prochaine

PM. Ces deux champs sont mis à jour au fur et à mesure que l'on

entre des valeurs de compteurs dans le module équipement.

Les champs "Estimate next reading" et

"Estimate Next Due Date" sont calculés comme suit

(Table 7):

|

S'il y a eu un enregistrement de compteur dans le

module EQPT depuis que le WO a été généré

par la PM:

|

|

|

Equipment Meter 1 Last Reading Date +

PM Meter 1 Freq - (Equipment Meter 1 New Reading - PM Meter

1 Reading at Last WO)

PM Meter 1 Average Units per Day

|

|

S'il n'y a pas eu d'enregistrement de compteur dans

le module EQPT depuis que le WO a été généré

par la PM:

|

|

|

Si Use Target Start = Y

|

|

PM Last Target Start Date + (PM Meter 1 Frequency / PM Meter 1

Avg. Units per Day)

|

|

|

Si Use Target Start = N

|

|

PM Last Completion Date + ( PM Meter 1 Frequency / PM Meter 1

Avg. Units per Day)

|

Table 7 Table de calcul pour

les maintenances basées sur les compteurs.

La zone "Work Order Generation Information" contient

les informations de planification des PM des deux types.

- Le champ "First Start Date". Date de

démarrage de la planification de cette PM par le temps. La planification

par le temps ne démarre que si une valeur existe dans ce champ.

- Le champ "Last Target Start Date" date

à laquelle le WO généré par la PM était

prévu de démarrer.

- Le champ "Last Completion Date" contient la

date de fermeture du dernier WO créé par cette PM.

- Le champ "Use Target Start" lorsqu'il est

à N indique que la planification ne se fera qu'à

partir de la date de clôture du WO (Last Completion Date) et non à

la date prévue par le système. Dans ce cas, toute la

planification est décalée dans le temps. Lorsqu'il est à

Y, il impose une planification stricte dans le temps et peut

dans une certaine mesure accroître le nombre de maintenance en retard

(overdue).

- Le champ "Sequenced" indique si la PM utilise une

séquence dans le JP qui lui est associé. Le "JP sequence" est une

technique permettant de séquencer plusieurs JP au fur et à mesure

de leur planification. Cette option n'est pas encore implémentée

et l'on considérera que l'on n'a qu'un et un seul JP par PM.

- Le champ "Counter" indique le nombre de PM

effectuées depuis "First Start Date".

- Le champ "Use Frequency for Scheduling"

indique si le système de hiérarchie des PM sera utilisé ou

non lorsque les critères de déclenchement de la PM seront

atteints. Cette option n'est pas encore implémentée.

Note: Les notions de JP séquence et de PM

hiérarchie serons implémentés dans la nouvelle

révision à paraître en fin 2004.

La zone "Override Due Date" contient les informations

permettant de décaler une PM dans le temps.

- Le champ "Extended Date" contient la date

à laquelle la PM aura lieu. Il ne s'applique qu'à la PM courante

et non plus à sa hiérarchie. Il est remis à blanc

dés que la PM a été générée. Ce champ

est en lecture seule si "First Date" ou "Next Due Date" est

vide. Il remplace la valeur de "Next Due Date" par celle de "Adjust Next Due

Date" lorsque les conditions sont remplies.

- Le champ "Adjust Next Due Date" n'est

accessible que si une valeur est entrée dans "Extend Date". Il doit

être à Y pour que cette date soit prise en compte. Il est mis

à blanc dés que la PM a été

générée.

Module "Job plan" (JP):

Un JP est une liste d'instructions qui décrivent les

opérations à effectuer lors des opérations de maintenance

préventive. Dans certains cas, ils peuvent aussi s'appliquer aux

maintenances correctives.

- Les JP sont majoritairement créés par les

superviseurs ou par les HOD des chantiers.

- Les JP sont idéalement communs à l'ensemble

des chantiers de la compagnie même si dans la pratique, la plupart sont

spécifiques à un chantier.

- Toute création d'un JP doit être faite par

l'intermédiaire d'un formulaire spécifique. Les JP sont ensuite

validés par les TC ou HOD des autres chantiers de la région

possédant le même équipement s'il en existe. La version

définitive est transmise au service maintenance de la base LDA qui le

transmet au service maintenance de Houston pour approbation.

- Les mises à jour des JP ne peuvent être

effectuées que par l'intermédiaire d'un programme de mise

à jour en provenance des administrateurs de Maximo au siège

social de Houston.

- La majorité des JP sont proposés par les

chantiers et adaptés à leurs équipements sauf s'il s'agit

d'équipements génériques pour lesquels il existe

déjà des JP au niveau du groupe.

Module "Work Order Tracking" (WO):

Ce module permet le suivi des WO des maintenances

préventives (PWO) générées par le module PM ou

encore les WO de maintenances correctives (CWO) créées par

l'utilisateur. Il maintient un historique de l'état des WO pendant leur

cycle de vie.

C'est dans les menus des WO que l'on peut définir si un

équipement est opérationnel ou non (downtime). Le statut de

l'équipement est reporté dans la table EQSTATUS des historiques

du module équipement.

Définition des différents types de

maintenances:

Même si d'autres types de maintenances existent dans

Maximo, seuls deux types de maintenances sont utilisés dans notre

application.

- Maintenance Préventive (PM):

Il s'agit d'une maintenance planifiée dans le temps ou

par l'intermédiaire de compteurs se trouvant sur les équipements.

Elle a pour objectif de réduire la fréquence des

dysfonctionnements d'un équipement. A chaque maintenance sont

associés des "Job Plan" qui correspondent à une liste

d'opérations à effectuer. La maintenance préventive permet

de faire des visites de routines, des mesures ou de remplacer des pièces

d'usure ou des consommables. Lorsqu'une panne est détectée

pendant ces opérations, elle doit faire l'objet d'une maintenance

corrective. Une pièce est remplacée au cours de la PM lorsque la

probabilité qu'elle soit dégradée avant la prochaine

maintenance programmée est trop grande.

Le fait que ces maintenances soient programmées doit

permettre de faire les approvisionnements à temps avant qu'elles ne

soient déclenchées.

- Maintenance Corrective (CM):

Il s'agit de toutes les maintenances non programmées

déclenchées par la défaillance d'un équipement.

Elle comprend le diagnostic, la réparation et les tests de remise en

service. Dans la mesure où par nature elles ne sont pas

prévisibles, les pièces nécessaires à la

réparation peuvent ne pas être disponibles (WMATL) ou les

conditions opérationnelles adéquates pour pouvoir les

réaliser (WOPCOND).

Toutes les activités correctives devraient être

enregistrées dans le système afin d'en conserver un historique

nécessaire pour améliorer les maintenances.

Structure des différentes tables associées au

module WO:

|

Table: WORKORDER main table of the

Work Order module.

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

Free for

the CWO, from PM for PWO

|

|

WOPRIORITY

|

INTEGER

|

4

|

WO Priority

|

WOPRIOR

|

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

Drill Down

|

|

|

EQDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

Linked to EQNUM

|

|

ISRUNNING

|

YORN

|

1

|

Equipment Up?

|

NA

|

|

|

STATUS

|

UPPER

|

50

|

Status

|

WOSTATUS

|

|

|

REPORTDATE

|

DATETIME

|

10

|

Reported Date

|

NA

|

|

|

WOEQ9

|

YORN

|

1

|

ISM

|

NA

|

Necessary for ISM certification

EQ9 in EQPT, PMEQ1 in PM

|

|

WO1

|

ALN

|

20

|

MR N°

|

NA

|

Material request(s) number, free text

|

|

STATUSDATE

|

DATETIME

|

10

|

Status Date

|

NA

|

|

|

WORKTYPE

|

UPPER

|

50

|

Work Type

|

Work Type Opt

|

|

|

WOJP3

|

ALN

|

1

|

API RP 8B

|

NA

|

|

|

WO3

|

YORN

|

1

|

Print this WO in the end of Trip report

|

NA

|

|

|

WOJP4

|

ALN

|

20

|

Sub-Work Type

|

NA

|

|

|

JPNUM

|

UPPER

|

10

|

Job Plan

|

Select Job Plan by Work Asset

|

|

|

SAFETYPLAN

|

UPPER

|

8

|

Safety Plan

|

NA

|

|

|

FAILURECODE

|

UPPER

|

20

|

Failure Class

|

NA

|

Not used

|

|

ORIGINWO

|

|

|

Originating WO

|

NA

|

|

|

PMNUM

|

UPPER

|

8

|

PM

|

NA

|

|

|

PROBLEMCODE

|

UPPER

|

20

|

Problem Code

|

NA

|

Not used

|

|

HASFOLLOWUPWORK

|

YORN

|

1

|

Has Follow-up Work?

|

NA

|

|

|

ACTSTART

|

DATETIME

|

10

|

Start Date

|

NA

|

|

|

ACTFINISH

|

DATETIME

|

10

|

Finish Date

|

NA

|

|

|

WO7

|

ALN

|

18

|

Reported By

|

NA

|

|

|

WO2

|

DURATION

|

8

|

Meter reading

|

NA

|

|

|

REMDUR

|

DURATION

|

8

|

Duration

|

NA

|

|

|

WOJP1

|

UPPER

|

8

|

Lead Craft

|

Leadcraft

|

In fact department

|

|

WO6

|

ALN

|

4

|

% Completion

|

PERCOMP

|

|

|

CREWID

|

ALN

|

8

|

Crew

|

CREWID

|

|

|

SUPERVISOR

|

UPPER

|

8

|

Supervisor

|

LABOR

|

|

|

CHANGEBY

|

ALN

|

20

|

By

|

NA

|

Login username

|

|

CHANGEDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

WOJP1

|

UPPER

|

8

|

Lead Craft

|

LEADCRAFT

|

|

|

|

|

|

|

|

|

Table: WOSTATUS status history of the

WO (can be seen in "Action", "View WO status")

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

N/A

|

|

|

STATUS

|

UPPER

|

8

|

Status

|

WOSTATUS

|

|

|

CHANGEDATE

|

DATETIME

|

10

|

|

N/A

|

|

|

CHANGEBY

|

UPPER

|

18

|

By

|

NA

|

Login user name

|

|

MEMO

|

ALN

|

50

|

|

NA

|

|

|

GLACCOUNT

|

ALN

|

20

|

|

NA

|

|

|

|

|

|

|

|

|

Table: MATUSETRANS History of the

stock consumptions of the WO.

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

NA

|

|

|

EQNUM

|

UPPER

|

10

|

Equipement

|

Drill Down

|

|

|

LINECOST

|

AMOUNT

|

10

|

Line Cost

|

NA

|

|

|

|

|

|

|

|

Table 8 Tables du module

"Work Order".

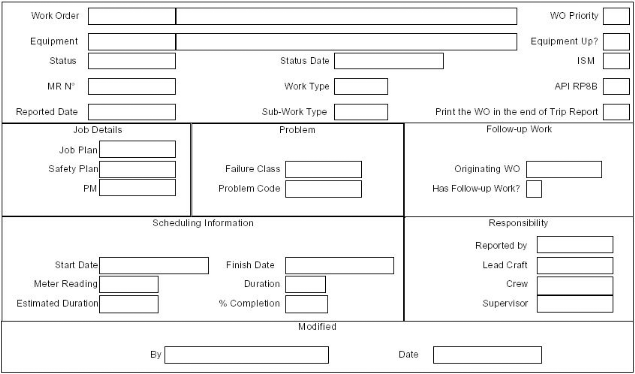

Ecran principal du module "Work Order": (Fig.9)

- Le champ "Work order" contient un

numéro en 10 chiffres uniques. Il est automatiquement

généré soit lors de la génération des

maintenances préventives dans le module PM ou encore lorsque

l'utilisateur crée une maintenance corrective dans le module WO. Le

texte sur la droite du numéro de MR est celui du module PM pour les

maintenances préventives. Il est entré par l'utilisateur pour les

correctives. Dans le même champ, en cliquant sur un onglet, on peut

entrer ce qui est nommé une "Longue description". Cette description doit

contenir les informations détaillant les opérations

effectuées lors de la maintenance. Elle contient le texte "job done

as per job plan nothing abnormal to report" lorsque la PM vient juste

d'être générée et se trouve dans l'état

WSCH.

- Le champ "Equipment" provient de la PM qui

a généré le "Work Order" pour les maintenances

préventives. Il est entré par l'utilisateur pour les correctives.

Dans ce cas, il est de l'initiative de l'utilisateur de sélectionner ou

non une branche détail ou non de l'arbre des équipements. Cela

implique que les historiques des maintenances correctives peuvent se trouver

à différents niveaux de l'arbre pour une même maintenance

faite par un utilisateur différent.

- Le champ "Status" sera explicité

plus loin. Le champ "Status date" est renseigné lorsque

l'on change le statut d'un WO. Le champ "Reported date" est la

date de création du WO.

- Le champ "MR N°" est un champ texte

libre, mais il devrait contenir des informations relatives aux requêtes

de matériel (MR) faites lorsque le statut du WO est en WMATL.

- Le champ "Work type" ne devrait être

que PM ou CM pour maintenances préventives et correctives. Il existe

d'autres états disponibles, mais qui ne devraient pas être

utilisés dans notre application. Ils seront ignorés par la

suite.

- Le champ "Equipement Up?" est à Y

lorsque l'équipement est opérationnel, il est à N dans le

cas contraire. Il est issu du module PM. Par contre, son statut ne peut

être changé que dans un WO à l'aide des menus: "Action",

"Report downtime" pour un passage de Y à N ou réciproquement ou

encore dans "Action", "Equipement eqpt Up/Down status" après coup

lorsque l'action est passée. Dans le premier cas, on ne devra pas

oublier de passer l'équipement "Up" avant de fermer le WO. Dans le

second, on indique le début de l'état "Down" et la date de retour

à l'état "Up". Dans les deux cas, le statut de

l'équipement est enregistré dans l'historique des

équipements.

Ce champ devrait être utilisé à chaque

fois qu'un équipement n'est plus opérationnel.

- Le champ "ISM" principalement utilisé pour les PM

signifie que la maintenance est nécessaire à la certification

ISM. Il est lié à l'équipement choisi dans le WO.

Figure 9 Ecran principale du

module Work Order.

La zone "Job details" indique les numéros de

PM et de "Job Plan" utilisés lorsqu'il s'agit d'une PM uniquement.

Toutefois, rien n'interdit d'utiliser le champ JP pour une CM.

La zone "Problem" n'est pas utilisée et aucune

valeur n'est proposée. L'arborescence des "Problems/Causes/Remedies"

devrait être entrée dans le module "Failure code" pour

apparaître à cet endroit.

La zone "Scheduling information" contient des

informations relatives aux travaux exécutés:

- "Start date" et "Finish

date" correspondent aux dates de début et de fin des travaux.

Cela peut représenter la période d'indisponibilité des

équipements, mais pas la durée des travaux surtout lorsque les

travaux sont effectués en plusieurs fois.

- Le champ "Duration" doit indiquer la

durée effective des travaux (man-hours). En pratique, il indique le plus

souvent la durée des travaux par manque d'information. La tendance va

vers un remplissage correct.

- Le champ "% completion" indique le

pourcentage de travaux effectué. En pratique, il ne sert que lorsqu'il

est à 100% pour indiquer au chef de service qu'il peut passer

l'état à COMP après vérification du contenu du WO.

Il n'est pas souvent mis à jour sauf parfois lors des changements

d'état des WO. Toutefois, la tendance récente est à la

mise à jour.

- "Meter reading" et "Estimated

duration" ne sont que des indications concernant les compteurs lorsque

l'appareil en dispose et du temps estimé pour les travaux.

La zone "Responsability" permet d'indiquer les

personnes responsables des travaux:

- "Reported by" contient le nom de la

personne ayant fait les travaux. Il s'agit d'un texte libre.

- "Lead craft" est issu de la table

prédéfinie "LEADCRAFT". Il désigne le responsable du site

ou s'effectuent les travaux.

- "Crew" est issu de la table

prédéfinie "CREWID". Il indique l'équipe effectuant les

travaux.

- "Supervisor" est issu de la table

prédéfinie "LABOR". Il indique la personne qui supervise les

travaux.

Ces trois derniers champs seront décrits plus loin dans

le chapitre relatif aux tables prédéfinies.

La zone "Modified" indique par qui a

été modifié le WO la dernière fois ainsi que la

date de la dernière modification. Le champ "By" est issu du "Username"

lors du "Login" sur la base. Il peut toutefois être changé sans

contrôle de la valeur. Les WO CLOSE devraient tous l'être pas le

TC, les COMP par les chefs de service.

Ecran de l'onglet "Actual" du module "Work Order":

Cet écran est utilisé pour entrer les

pièces du stock consommées durant les opérations de

maintenance préventive ou corrective. Les informations sont ensuite

stockées dans la table MATUSETRANS. L'information qui nous concerne est

le champ "Line Cost" qui contient le coût total en USD de chaque ligne de

chaque élément consommé dans le WO. Il pourra nous servir

à calculer la partie financière des rapports.

La signification de chaque état d'un "Work Order"

est la suivante: (Table 9)

|

Signification

|

Abréviation

|

Détail

|

|

Wait for APPRoval

|

WAPPR

|

Il s'agit de l'état initial d'un "Work Order" de

maintenance corrective (CWO). Sa date de création n'a pas toujours de

lien avec la date réelle de découverte d'un problème

même si l'on tend à la faire correspondre.

|

|

Wait on SCHedule

|

WSCH

|

Il s'agit de l'état initial d'un "Work Order" de

maintenances préventives (PWO) après leur

génération par le "Technical Coordinator" (TC) dans le module PM.

Il s'agit de l'état initial indiqué dans le champ "Work Type" de

la PM correspondante. Ce champ est toujours à WSCH dans notre

application. Dans la mesure où les PWO sont

générées de 1 semaine à 15 jours avant leur

échéance, la date de création peut être

antérieure à la date de déclenchement.

|

|

APPRoved

|

APPR

|

Cet état n'est pas utilisé dans notre application.

S'il était utilisé, il servirait à mobiliser les

ressources de stock de pièces, de personnel et d'outils.

|

|

IN PRoGess

|

INPRG

|

Il indique que les travaux correspondants au WO sont

lancés. Il est le résultat de l'action INITIATE dans les menus.

Il devrait correspondre à la date de départ des travaux.

|

|

Waiting for OPerating CONDitions

|

WOPCOND

|

Cet état indique que le WO ne peut être

exécuté faute de conditions opérationnelles

adéquates.

|

|

Wait for MATeriaL

|

WMATL

|

Cet état indique que l'on ne dispose pas des pièces

de rechange nécessaires pour effectuer la réparation. On y

associe le plus souvent un numéro de requête de matériel

dans le champ "MR N°" (Material Request Number).

|

|

COMPlete

|

COMP

|

Il devrait suivre le passage du champ "% Completion" à

100%. Indiquant au chef de service (HOD) que les travaux ont été

terminés par les équipes de maintenance. Le WO doit dans ce cas

être complètement rempli et vérifié par le HOD. Les

champs commentaire, "Duration" et les dates de début et de fin

renseignées.

|

|

CLOSE

|

CLOSE

|

C'est l'état qui suit COMP. Le "Technical Coordinator"

(TC) passe le WO dans cet état après vérification de son

contenu et que tous les champs soient correctement renseignés. Il est le

seul à pouvoir passer le WO dans cet état. Lorsque des

informations manquent, le HOD devra reprendre le WO et le corriger.

|

|

Cancel

|

CAN

|

Work Order annulé par l'utilisateur.

Les cas d'annulation de PM doivent être rares et

justifiés surtout s'il s'agit d'équipements de type ISM.

|

|

HISToric EDIT

|

HISTEDIT

|

Ce champ n'apparaît pas directement dans la liste des

états disponibles aux utilisateurs. Il est toutefois noté dans le

fichier historique des statuts des WO. Il indique qu'un WO a été

modifié après sa fermeture par le TC. Celui-ci est le seul

à pouvoir le faire.

|

|

|

|

Table 9 Tables des

états d'un "Work Order".

Le schéma de passage entre les différents

états d'un WO: (Fig.10)

Figure 10 Work Order

statut.

Chaque type de WO suivant qu'il soit correctif ou

préventif peut prendre différents états. Le schéma

de passage d'un état à l'autre est défini non seulement

par le progiciel, mais aussi par des règles organisationnelles.

Les règles de passage entre états

imposées par le progiciel sont décrites dans le schéma

précédent (Fig.10).

Les états intermédiaires WAPPR et WSCH sont les

états de départ respectifs des maintenances correctives et

préventives. Les états intermédiaires APPR et INPRG sont

des états dont la fonction n'est pas claire et reste à

définir dans notre organisation. La logique voudrait que les

états WSCH et WAPPR aboutissent à INPRG sans passer par APPR qui

n'a pas d'application dans notre organisation.

Il faut noter qu'il n'existe pas toujours de lien temporel

entre la date de passage dans un état particulier et sa

réalisation pratique sur le terrain. Cela pourrait compliquer

singulièrement l'utilisation des dates pour faire des calculs

qualitatifs sur les équipements.

Les règles de passage d'un état à l'autre

sont figées par le système, mais elles correspondent au

schéma suivant en terme d'organisation: (Fig.11)

Figure 11 Diagramme "Work

Order tracking".

Schéma

relationnel des tables principales:

Figure 12 Schéma

relationnel des principales tables.

Détails de quelques tables près

définies:

Maximo contient un certain nombre de tables

prédéfinies servant à contrôler les entrées

de certains champs.

Ces deux tables montrent l'ambiguïté de certaines

d'entre elles. La première LEADCRAFT représente la personne

responsable du site et l'autre, CREWID indique quel département effectue

le travail. La nuance est parfois subtile et peu utilisée sur les

chantiers sinon incomprise la majorité du temps.

LEADCRAFT

|

|

CREWID

|

CE

|

Chief Electrician

|

|

BOP

|

Sub Sea Department

|

RM

|

Rig Mechanic

|

|

DRILL

|

Drilling Department

|

HYD

|

Hydraulic Man

|

|

ELE

|

Electric Department

|

BOP

|

Sub Sea Engineer

|

|

MAR

|

Marine Department

|

ENG

|

Chief Engineer

|

|

MEC

|

Mechanical Department

|

STP

|

Senor Tool Pusher

|

|

SAF

|

Safety Department

|

MAR

|

Barge Master

|

|

HYD

|

Hydraulic Department

|

CM

|

Chief mechanic

|

|

ENG

|

Engine department

|

SAF

|

Safety Officer

|

|

MAT

|

Material Man Department

|

|

|

|

|

|

Table 10 Contenu des tables

prédéfinies LeadCraft & CrewID.

Il faut aussi noter que les valeurs RM, MEC et CM

représentent la même personne. Il en est de même entre HYD

et BOP ainsi que CE et ELE. Ces listes seront simplifiées dans une

prochaine version.

Certaines valeurs prés définies des

écrans Maximo se trouvent dans la table VALUELIST.

C'est le cas pour le champ "Classification" du module

équipement. On les retrouve en sélectionnant le champ

LISTNAME=EQCLASS. Cette liste pourra nous être utile pour classer les

taux de défaillance par type d'équipement.

|

VALUE

|

VALDESC

|

|

VALUE

|

VALDESC

|

|

ACMOTORS

|

AC Motors

|

|

HYDMISC

|

Hydraulic Miscellaneous

|

|

AIRDRYER

|

Air Dryer

|

|

MARMISC

|

Marine Miscellaneous

|

|

AIRRCVR

|

Air Receiver

|

|

MECMISC

|

Mechanic Miscellaneous

|

|

ALTERNAT

|

Alternator

|

|

MOTORS

|

Motors

|

|

COMPRESS

|

Compressors

|

|

MUDTREAT

|

Mud Treatment

|

|

COOLING

|

Cooling System

|

|

PUMPS

|

Pumps

|

|

DCMOTORS

|

DC Motors

|

|

SAFETY

|

Safety

|

|

DRILLEQT

|

Drilling Equipment

|

|

SUBSEAEQT

|

Sub Sea Equipment

|

|

DRILLINST

|

Drilling Instrumentation

|

|

TANK

|

Tank

|

|

ELEMISC

|

Electrical Miscellaneous

|

|

VALVES

|

Valves

|

|

HOISTEQT

|

Hoisting Equipment

|

|

WINCHES

|

Winches

|

|

HVAC

|

Heating/Ventilation/Air Cond

|

|

|

|

Table 11 Valeurs

prédéfinies du champ "Classification".

Lorsque l'on rapporte un "Down

time", il est possible d'indiquer un "Down time code ". Ce code permet de

caractériser l'opération ayant occasionné l'arrêt.

Les codes se trouvent dans la table VALUELIST en sélectionnant le champ

LISTNAME= DOWNCODE.

|

VALUE

|

VALDESC

|

|

VALUE

|

VALDESC

|

|

01

|

Fishing operations

|

|

07

|

Marine repair

|

|

02

|

Downtime operator

|

|

08

|

Subsea repair

|

|

03

|

Waiting on weather

|

|

09

|

Engine repair

|

|

04

|

Drilling repair

|

|

10

|

Preventive maintenance

|

|

05

|

Mechanical repair

|

|

11

|

Other

|

|

06

|

Electrical repair

|

|

|

|

Table 12 Downtime

codes.

Schéma

d'interconnexion entre modules:

Les informations des différents modules sont

entrées suivant une certaine organisation. Sans entrer dans les

détails opérationnels qui parfois différent

singulièrement de la logique dans laquelle cela devrait fait, nous

détaillerons les différents modules et leurs interconnexions dans

la (Fig.13). Nous ne rentrerons pas à nouveau dans la description de

chaque module, car ils ont été décrits plus haut dans les

chapitres précédents.

- L'arborescence des équipements est

créée lors de l'implantation de Maximo sur un chantier à

partir des listes des matériels installés. Elle peut ensuite

être adaptée au sein du chantier par le "Technical Coordinator"

(TC) en fonction du remplacement d'un équipement ou de sa

disparition.

- Chaque équipement possède un certain nombre de

documentations qui permettent de définir les "Job Plans" (JP) des

maintenances de base. Il existe des JP types définis au sein du groupe

pour des mêmes types d'équipements, les autres seront

créés la plupart du temps par les superviseurs de chaque

spécialité ou à défaut par les personnes du bord,

en général les chefs de services (HOD).

Dans tous les cas, toute création ou modification d'un

JP passe par une phase d'approbation par les gestionnaires de la maintenance

à Houston. Les JP ne peuvent être implantés que par

l'exécution d'un programme utilisant des données en provenance du

service maintenance de Houston.

- Un JP doit être associé à une

maintenance préventive (PM) pour être visible au niveau des

opérateurs de maintenance. Chaque PM est associée à un

unique équipement et à un JP (parfois plusieurs dans le cas de JP

séquences, cette partie n'étant pas utilisée dans

l'immédiat, elle ne sera pas traitée). Les experts

définiront les fréquences et le type de planification des

maintenances dans un premier temps à partir des informations des

constructeurs et pourront les adapter suivant les informations

complémentaires dont ils disposent.

Figure 13 Diagramme de

retour d'expérience dans Maximo.

Le retour d'expérience agit

principalement sur le contenu des opérations de maintenance

préventive à exécuter décrites dans les JP ou

encore, sur la fréquence des PM.

Il peut s'effectuer par différents moyens:

è Adaptation afin de les faire correspondre aux

réalités du chantier ainsi qu'en fonction des expériences

acquises sur l'équipement.

è Examen des historiques des maintenances correctives

et des anomalies apportées.

è Examen de l'historique des maintenances

préventives et des paramètres qui s'y trouvent lorsqu'il s'agit

de mesure, de notion d'usure ou de toute autre information pertinente.

è Apport extérieur de l'avis des superviseurs

avec une vision plus large du même équipement sur d'autres

chantiers.

è Apports des constructeurs sous forme de modifications

d'améliorations ou de nouvelles recommandations.

Rapports existants:

Chacun des modules décrits précédemment

est associé à des rapports permettant leur suivi. Même si

chacun de ces rapports présente un intérêt dans son

domaine, aucun de ces rapports ne contient d'informations permettant de faire