|

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

UNIVERSITE DE YAOUNDE I UNIVERSITY OF YAOUNDE I

FACULTE DES SCIENCES FACULTY OF SCIENCE

DEPARTEMENT DE PHYSIQUE

LABORATOIRE D'ANALYSE DES TECHNOLOGIES

DE L'ENERGIE ET DE

L'ENVIRONNEMENT

(L.A.T.E.E)

CARTE DES FLUX ENERGETIQUES ET

PERSPECTIVES

D'EFFICACITE ENERGETIQUE

DANS UNE FONDERIE D'ALUMINIUM : CAS

PARTICULIER

DE LA FONDERIE

D 'ALUCAM/SOCATRAL

Mémoire présenté et soutenu en vue de

l'obtention du

Diplôme d'Etudes Approfondies (D.E.A) en

Physique

Option : ENERGETIQUE

Par

NGOLLO MATEKE

Jean-aimé

Maître ès Physique

Sous

la Direction de :

Prof. Dr.-Hab. NJOMO Donatien

Maître

de Conférences

Année académique : 2008/2009

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

A mon feu père NGOLLO

MOUANDJO Victor, tu

continues

à vivre en moi.

A ma tendre maman

Eboulè

Matèkè Véronique pour ton

amour et

soutien inconditionnel,

A mes frères et soeurs Aurore,

Emmanuel, David,

Victorien

NGOLLO, Pascal, Manfred, Grace,

Flore, Urbain, Rebecca,

Emile,

pour tous vos encouragements.

A Mlle Din Jeanne-léonie pour

ton soutien.

Je vous aime profondément

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

On dit souvent que le trajet est aussi important que la

destination. J'ai beaucoup appris de la vie tout au long de la rédaction

de ce mémoire. Ce parcours ne s'est pas fait sans défis, des

grands moments de doute. Je ne saurai me déroger à l'honneur qui

m'est offert aujourd'hui d'exprimer ma profonde gratitude à tous ceux et

celles qui m'ont encouragé.

Je rends grâce à JEHOVAH mon DIEU sans qui rien

n'est possible.

Je remercie le Pr. Dr. - Hab. Njomo Donatien mon directeur de

recherche pour son encadrement exemplaire, pour ses conseils précieux et

pour sa grande disponibilité.

Je remercie les responsables d'Alucam Messieurs : Alain Crapart

(directeur d'usine), Charles Ndjock (responsable des contrats maintenance) pour

leurs multiples conseils.

Je suis hautement reconnaissant à l'endroit de tous mes

enseignants de Physique, qui m'ont inculqué l'amour de la Physique ; Je

pense aux enseignants de la Faculté des Sciences de l'Université

de Douala au Dr Monkam David et au Dr O. Motapon en particulier. Et à

ceux de la Faculté des Sciences de l'Université de Yaoundé

I, Plus particulièrement à ceux du Laboratoire d'Analyse des

Technologies de l'Energie et de l'Environnement (L.A.T.E.E), Je pense au Dr.

Obounou Marcel et au Dr. Ekobena Henry.

Un grand merci à mon oncle le Pr. Mbonji Mbonji et sa

femme le Pr. Mouelle Mbonji pour leurs conseils.

Je remercie grandement mon grand frère Victorien Ngollo

depuis paris pour son soutien incontestable.

Un grand merci à Madame Mine (mère poule) et

à tous ses enfants ; j 'ai trouvé en toi une seconde maman,

à Tata Véro. Et au grand frère Colbert pour l'accueil

qu'ils m'ont réservé durant mon séjour à

Edéa.

Je tiens également à remercier mes grands

frères Massodi Lafont, Essembe Black, Martin Ebollo, Priso

léon.

Merci à mes neveux et nièces Nathalie, Rachel,

Donald, Willy, Alexandra, Brian, Abigaëlle, Ryan, Cohen, Priscilla et

Fritz pour toute la joie qu'ils m'apportent.

Merci à Michelle, Moukate Priso Corinne (mère DIN),

Freddy, Nadine, Emmanuelle, Andy, Boris et Willy pour leurs encouragements.

A mon amie Gaelle bobillot pour ses encouragements.

J'aimerais également remercier mes amis et camarades de

promotion pour l'ambiance conviviale qui a toujours régné au sein

du groupe, je pense ici à Kodji, Tamba, Fotseu, Noumi, Cyril, Castro,

Magloire, et Fossi.

A tous ceux et celles qui de près ou de loin ont

contribué à l'élaboration de ce travail, et que je n'ai

pas pu citer ici.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

DEDICACES i

REMERCIEMENTS ii

TABLE DES MATIERES~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ iii

TABLES DES PHOTOS ET FIGURES~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

vii

TABLES DES GRAPHES~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ viii

LISTE DES ABBREVIATIONS~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ix

RESUME/ABSTRACT x

INTRODUCTION GENERALE 1

CHAPITRE I: PRESENTATION GENERALE

D'ALUCAM/SOCATRAL~~~~~~~~~~~~~~~ 3

INTRODUCTION~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 4

I.1.1 Situation géographique 4

I.1.2 Bref historique~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

4

I.1.3 Organigramme activité Cameroun 5

I.1.4 Le groupe Alucam en

Afrique~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 5

I.1.5 Histoire de

l'Aluminium~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 6

I.2 Process ALUCAM/SOCATRAL~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

7

I.2.1 Process Alucam 8

I.2.1.1 Atelier d'électrodes 8

I.2.1.2 Atelier

d'électrolyse~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 9

I.2.1.3 Atelier de fonderie~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

10

I.2.1.4 Laboratoire~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

10

I.2.1.5 Les services généraux 10

I.2.2 Process Socatral~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

10

I.2.2.1 Le laminage~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

10

I.2.2.2 Le formage 11

I.2.2.3 Le

découpage~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 11

I.2.2.4 Production pour la grande

exportation~~~~~~~~~~~~~~~~~~~~~~~~~~~ 11

I.3 Fourniture

d'énergie~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 11

I.3.1 Configuration

d'exploitation~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 12

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

1.3.1.2 Alimentation 13

Conclusion 13

CHAPITRE II : CARACTERISTIQUES

ENERGETIQUES~~~~~~~~~~~~~~~~~~~~~~ 14

INTRODUCTION 15

II.1 Caractéristiques

électriques~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 15

II.1.1 Le réseau

électrique~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 15

II.1.1.1 Jeu de barres~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

15

11.1.1.2 Les transformateurs~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

15

11.1.1.3 Les disjoncteurs~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

16

11.1.2 Paramètres électriques 16

11.1.2.1 Energie active 16

11.1.2.2 Energie

réactive~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 16

II.1.2.3 Energie apparente~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

16

11.1.2.4 Facteur de Puissance 16

11.1.2.5 Inconvénients et compensation de l'énergie

réactive~~~~~~~~~~~~~~~~~~~ 17

II.1.2.6 La chute de tension 18

11.1.2.7 Les harmoniques~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

19

II.1.2.8 Les courants de

court-circuit~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 20

11.1.2.9 Effets d'anodes~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

20

11.2 Caractéristiques des

combustibles~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 21

11.2.1 Définition de la

combustion~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 21

11.2.2 Energie dégagée et pouvoir calorifique 21

11.2.3 Combustion stoechiométrique 22

11.2.4 Combustion complète avec excès

d'air~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 22

11.2.5 Combustion complète avec défaut d'air 23

11.2.6 La position du

brûleur~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 23

11.2.7 Contrôle de

combustion~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 23

II.2.7.1 Interprétation de la teneur en CO2

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 23

11.2.7.2 Mesures des

imbrûlés~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 24

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

II.2.7.3 Interprétation de la température des

fumées......................................................................24

Conclusion...........................................................................................................................................24

CHAPITRE

III : CARTES DE FLUX

ENERGETIQUES.......................................................................25

Introduction 26

III.1 Evolution de la consommation électrique 26

III.1.1 Consommation électrique atelier

électrolyse.........................................................................26

III.1.2 Consommation électrique des auxiliaires électrolyse 27

III.1.3 Consommation électrique atelier décharge

alumine.............................................................27

III.1.4 Consommation électrique des compresseurs 28

III.1.5 Consommation électrique atelier

d'électrodes.....................................................................

28

III.1.6 Consommation électrique auxiliaires scellement

29

III.1.7 Consommation four à cuire 29

III.1.8 Consommation électrique éclairage usine

30

III.1.9 Consommation électrique conditionnement des

bâtiments généraux 30

III.1.10 Consommation électrique atelier de

mécanique 31

III.1.11 Consommation électrique atelier électrique

31

III.1.12 Consommation électrique station de

pompage.................................................................. 32

III.1.13 Consommation électrique atelier de fonderie 32

III.1.14 Consommation électrique du four junker 33

III.1.15 Consommation électrique des hottes de

captation............................................................ 33

III.1.16 Consommation électrique du centre

médical.....................................................................

34

III.1.17 Consommation électrique poste Serem 34

III.1.18 Consommation électrique Socatral 35

III.2 Consommation de l'énergie calorifique 36

III.2.1 Consommation d'énergie calorifique du secteur

électrodes................................................ 36

Conclusion 36

CHAPITRE IV : ANALYSES ET

PERSPECTIVES...............................................................................37

Introduction..........................................................................................................................................38

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

IV.1 Energie théorique

requise~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 38

IV.2 Evolution de la production mensuelle

d'aluminium~~~~~~~~~~~~~~~~~~~~~ 39

IV.3 Analyse et interprétation de

l'IPM~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 40

IV.4 Analyse de la consommation des compresseurs 41

IV.5 Analyse de la consommation électrique de

l'éclairage~~~~~~~~~~~~~~~~~~~~ 42

IV.6 Analyse de la consommation d'énergie

calorifique~~~~~~~~~~~~~~~~ 42

Conclusion 42

CONCLUSION

GENERALE~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 43

ANNEXES~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~.46

ANNEXE I ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 47

ANNEXE II ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 50

REFERENCES~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

56

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

TABLES DES GRAPHES

Graphe III.1 : Atelier d'électrolyse

Graphe III.2 : Aux. Electrolyse

Graphe III.3 : Atelier décharge alumine

Graphe III.4 : Compresseurs

Graphe III.5 : atelier d'électrodes

Graphe III.6 : Auxiliaires scellement

Graphe III.7 : Four à cuire

Graphe III.8 : Eclairage usine

Graphe III.9 : Conditionnement bâtiments

généraux

Graphe III.10 : Atelier de mécanique

Graphe III.11 Atelier électrique

Graphe III.12 : Station de pompage

Graphe III.13 Atelier fonderie

Graphe III.14 : Fours junker

Graphe III.15 : Hottes de captation

Graphe III.16 : Centre médical

Graphe III.17 : Poste Serem

Graphe III.18 : Socatral

Graphe III.19 : Secteur électrodes

Graphe IV. 1 : Production mensuelle d'aluminium

Graphe IV.2 : Proportion d'énergie électrique

consommée par secteur Graphe IV.3 : Indice de puissance maximale

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

TABLES DES PHOTOS ET DES FIGURES

Photo 1 : Usine d'Edéa vue aérienne

Photo 2 : Une électrode

Photo 3 : Cuve d'électrolyse

Photo 4 : Lingots

Photo II.1 Explications sur les ICC

Figure I.1 : Etapes de fabrication de l'aluminium Figure 2.1

Composition vectorielle des puissances

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

LISTE DES ABBREVIATIONS

AL2O3 : Alumine

cv : Cheval vapeur

GR : générateur

JDBD : jeu de barre droit

JDBG : jeu de barre gauche

ICC : courant de court-circuit

kVA : kilovolt Ampère

kVar : kilovolt Ampère réactif GWh : Gigawatt

heure

MWh : Mégawatt heure

PFC : Perfluorocarbures

IPM : Indice de puissance maximale

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

RESUME

Ce mémoire présente l'usine ALUCAM/SOCATRAL,

analyse et interprète les résultats issus des mesures de la

consommation de l'énergie électrique, et calorifique de chaque

atelier du processus de production d'aluminium.

Il présente l'évolution électrique par

atelier sur une période de 24 mois (Janvier 2007/Décembre 2008),

et l'évolution de la consommation de l'énergie calorifique du

secteur électrodes pendant la même période. Puis on propose

après avoir ciblé les ateliers à fortes pertes

d'énergie, quelques solutions pour y répondre.

ABSTRACT

This thesis presents the plant ALUCAM/SOCATRAL. The

manufacturing process of aluminum analyzes and interprets the results of the

consumption of electric power and heat output of each workshop in the

manufacture of aluminum.

It present the evolution of electricity consumption by telier

over a period of 24 months (January 2007/ December 2008), and changes in the

consumption of heat energy sector electrodes during the same period. And

finally, after targeted workshops with high loss of energy can be addressed.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

INTRODUCTION GENERALE

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

L'aluminium a connu en un peu plus de cent ans, une croissance

prodigieuse, le mettant au premier rang des métaux non ferreux et au

deuxième de tous les métaux, derrière le fer. On en a

consommé dans le monde, 13 tonnes en 1886 et 50 millions de tonne en

2007 [9]. Soit un taux de croissance de 13,23% qui est considérable.

C'est l'élément métallique le plus abondant sur la terre,

avec un pourcentage massique entre 8 et 10 %, alors que le fer ne

représente que 5 %. [1]

Nous n'avons qu'à regarder autour de nous, pour nous

rendre compte des nombreuses applications de l'aluminium. Nous citerons les

secteurs de l'automobile, l'aéronautique, le bâtiment,

l'électronique, etc... Au Cameroun, l'entreprise productrice de

l'aluminium est Alucam. C'est une filiale du géant minier Australien Rio

Tinto.

La crise économique et financière récente

a affecté l'industrie de l'aluminium. Celle-ci a eu d'autant plus

d'impacts sur le Groupe Rio Tinto car celui-ci est écrasé par sa

dette due au rachat d'Alcan en 2007.Une analyse statistique publiée dans

la revue « Ecomine », en 2008 montre que le cours de l'aluminium a

baissé entre 2007 et 2008 entre - 28% et - 43% [2]. Dans ces conditions

le Groupe a pris des mesures drastiques, entre-autres mettre en veille le

projet d'extension de l'usine d'Edéa, et l'application des solutions

internes aux entreprises dont l'une est la réduction des coûts en

accroissant la production. C'est dans cette optique que s'inscrit le programme

d'efficacité énergétique.

L'aluminerie est largement tributaire des ressources

énergétiques (eau, air, électricité et

hydrocarbures). L'électricité intervient à diverses phases

de la production. Elle représente un peu plus du tiers des coûts

d'exploitation, d'une aluminerie (35%) ; c'est pourquoi elles

s'établissent là où l'énergie est abondante.

L'électrolyse représente plus de 90% de

l'électricité consommée. Elle consomme entre 12,8 et 17

kWh/kg d'aluminium.

La flambée du prix de l'énergie, les

problèmes environnementaux astreignent les dirigeants à

rationaliser la consommation d'énergie en faisant la chasse aux

gaspillages dans les différents ateliers. Pour répondre à

ces préoccupations, nous avons élaboré notre travail

autour de quatre chapitres ; le premier présente l'aluminerie en faisant

ressortir le procédé de fabrication. Le deuxième chapitre

parle des caractéristiques énergétiques, le

troisième et le quatrième ressortent l'évolution de la

consommation électrique et calorifique par atelier. Puis nous faisons

une analyse de ces différents résultats et émettons des

perspectives d'efficacité.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

CHAPITRE I

PRE S ENTATI ON GENERALE

D 'ALUCAM/SOCATRAL

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

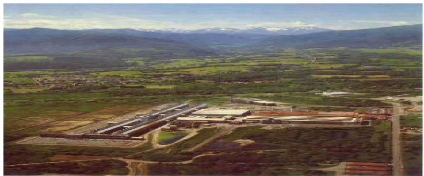

Photo 1 : Usine d'Edéa vue

aérienne

I.1.1 Situation géographique

L'usine d'Alucam/Socatral est située dans l'île

(ONG-NGOMEN), île de la ville d'Edéa chef lieu du

département de la Sanaga-maritime dans la province du littoral ;

situé à 60 km de Douala, 50 km de Mouanko, 120 km de Kribi et 180

km de Yaoundé. La ville d'Edéa est traversée par l'axe

lourd Yaoundé-Douala et par le chemin de fer camerounais.

I.1.2 Bref historique

La compagnie Camerounaise de l'Aluminium (Alucam) a

été constituée en Décembre 1954. En février

1957, l'usine entrait en production pour une capacité de 55.000

tonnes/an.

Depuis 1981, à la faveur de la mise en service de la

centrale de Song-Loulou, Alucam a procédé à une extension

de son usine. Dans le même temps, elle a effectué une

modernisation de ses installations d'électrolyse en remplaçant

les cuves à anodes Sderberg par les cuves à anodes

précuites à meilleur rendement. Grâce à ces

aménagements, la capacité de production est passée de

55.000 tonnes à 84.000 tonnes puis 87.000 tonnes/an.

Ancienne filiale du groupe français Pechiney, entre

1954 et 2000 Alucam est devenue filiale du groupe Canadien Alcan avant de

passer, il y'a trois ans, sous le contrôle du géant Australien Rio

Tinto.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

I.1.3. Organigramme activité Cameroun

Directeur Général

DRH Dir.

Usine

Directeur P.CONTINU

DAF Resp. Socatral

Secrétaire

Chargé de

mission

I.1.4 Le groupe Alucam en Afrique

Le développement d'Alucam est lié au volume du

tonnage exporté et au cours du métal sur le marché

international. Il dépend également des opportunités du

marché local et sous régional ; c'est pourquoi Alucam s'est

associé dès les années 60 à la création et

au développement en aval des structures de transformation de

l'Aluminium.

Hostellerie Sanaga

SOTRALGA GABON

COLALU R.C.A

56,48%

38,29

67,50%

Alucam

55,29%

52,55%

70,09%

Socatral Alubassa

Alu Congo

Ces pourcentages représentent les actions d'ALUCAM dans le

capital de l'entreprise en question.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

I.1.5. Histoire de l'Aluminium

L'aluminium est le métal industriel le plus

récemment découvert puisqu'il n'est utilisé que depuis la

fin du XIX° siècle. Pourtant l'alun, sulfate double d'aluminium et

de potassium, le composé d'aluminium le plus anciennement connu,

était déjà décrit par Pline, et

utilisé à Rome comme mordant pour les couleurs. Il a fallu

attendre 1825 pour que le chimiste Danois Hans Christian Oersted

obtienne l'aluminium à l'état de corps simple, sous

forme de poudre grise contenant encore une très grande quantité

d'impuretés. En 1827, Friedrich Wöhler obtint

cette même poudre grise d'aluminium contenant cependant moins

d'impuretés. [9]

Ce n'est qu'en 1854 qu'Henri Sainte-Claire

Deville présente le premier lingot d'aluminium obtenu,

à l'état fondu, par un procédé mis en application

en 1859 de façon industrielle par Henry Merle dans son usine de

Salindres (Gard), berceau de la société Pechiney. Mais ce

procédé était compliqué, ce qui donnait un

métal dont le prix était comparable à celui de l'or (1200

et 1500 F or/kg et l'argent 210 F/kg seulement). [5] Et qui le réservait

à des applications dans le luxe et l'orfèvrerie.

En 1886, Paul Louis Toussaint Héroult

en France et Charles Martin Hall aux Etats- Unis

déposent indépendamment leur brevet sur la production d'aluminium

par électrolyse à chaud de l'alumine (oxyde d'aluminium extrait

du minerai appelé « bauxite ») dissoute dans de la cryolithe

fondue (fluorure double d'aluminium et de sodium). L'invention par

Zénobe Gramme, en 1871, de la dynamo, qui

remplaça la pile de Volta comme source d'électricité, et

l'utilisation des chutes hydrauliques, la « houille blanche », rendit

possible la production économique du métal. P.L.T. Héroult

monte sa première usine en 1887 à Neuhausen en Suisse, sur une

chute du Rhin ; cette usine donnera naissance à la société

Alusuisse. Il monte en 1889 une usine à Froges (Isère), berceau

de l'hydroélectricité française développée

par Aristide Bergès, puis une autre à La Praz dans la

vallée de la Maurienne (Savoie). [9]

C.M. Hall monte de son côté en 1888 une usine

pour la Pittsburgh Reduction Company qui deviendra en 1907

l'Aluminum Company of America.

Le premier alliage d'aluminium fut inventé par

Alfred Wilm, chimiste allemand, en 1908. Cet alliage

d'aluminium contenant du cuivre et du magnésium fut exploité par

les usines de Düren et fut baptisé l'aluminium de Düren, le

« Duralumin ». C'est un alliage à « durcissement

structural » par traitement thermique, phénomène

découvert par Conrad Claessens en 1905. C'est

aujourd'hui le 2017 A, autrefois appelé en France l'A-U4G.

Le second alliage d'aluminium fut découvert en 1920 par

le hongrois Aladar Pacz, émigré aux Etats-Unis ;

c'est un alliage d'aluminium avec 13 % de silicium affiné au sodium,

baptisé l' « Alpax », alliage dévolu au moulage et

autrefois appelé en France l'A-S13.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

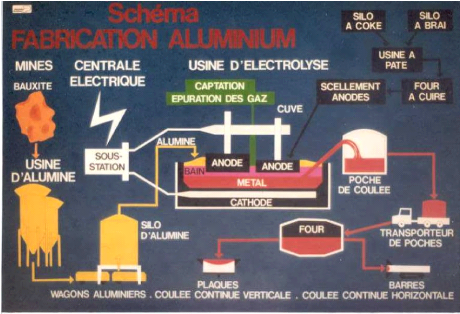

I.2. PROCESS ALUCAM/SOCATRAL

Figure I.1 : Etapes de fabrication de

l'Aluminium

Sur le site de l'usine Alucam/Socatral le processus de

fabrication de l'Aluminium va de la

transformation de l'alumine en aluminium

sur le site d'Alucam puis la transformation de

cette Aluminium en produit finis par la Socatral.

La production d'aluminium primaire, se fait en

deux étapes :

1. Du minerai (bauxite), on extrait l'alumine

(Al2O3) à l'aide d'un procédé nommé

procédé de Bayer : le principe est basé

sur la dissolution de l'alumine par la soude caustique pour la transformer en

aluminate de soude soluble.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

2. Ensuite, on réduit cet oxyde en

métal par l'action d'un courant continu de forte intensité de

l'ordre des Méga Ampères. C'est le métallurgiste

français Paul Héroult et

l'américain Charles Martin Hall qui en 1886 eurent

l'idée d'appliquer l'électrolyse à la fabrication de

l'aluminium. L'astuce d'Héroult, fut de travailler avec un

mélange composé d'alumine (matériau isolant) et de

cryolithe (minerai naturel : fluorure double d'aluminium et de sodium). Ce

mélange avait en effet des caractéristiques électriques et

thermiques permettant une mise en oeuvre réaliste, c'est-à-dire

une faible résistance électrique et des caractéristiques

thermiques particulières avec une température de fusion du

mélange à 935 °C (température beaucoup plus basse que

celle de fusion de l'alumine à 2040 °C).

Cette opération a donc lieu à 960 °C dans

une cellule d'électrolyse appelée cuve où l'alumine est

dissoute dans un bain de cryolithe. Ce procédé donne lieu

à un dégagement d'oxygène qui vient brûler les

anodes qu'il faut donc renouveler régulièrement. Un service

spécialisé de l'usine fabrique le sous-ensemble anodique.

L'aluminium liquide se dépose au fond de la cuve

(cathode) d'où on l'extrait par aspiration dans une poche de

coulée étanche en acier garnie de briques réfractaires

dans laquelle on réalise le vide partiel.

Ce métal est ensuite stocké dans des fours en

fonderie. Il est ensuite solidifié sous forme de plaques ou de lingots

dans l'atelier de Fonderie.

L'aluminium secondaire ou aluminium

recyclé

L'aluminium a une excellente recyclabilité. Pour

recycler l'aluminium, on le fait simplement fondre. En plus des

bénéfices environnementaux, le recyclage de l'aluminium est

beaucoup moins coûteux que l'extraction à partir du minerai de

bauxite. Il nécessite 95 % d'énergie en moins et une tonne

d'aluminium recyclée permet d'économiser quatre tonnes de

bauxite. En sautant l'étape de l'électrolyse, qui réclame

beaucoup d'énergie, on évite les rejets polluants qui lui sont

associés.

L'aluminium est quasi recyclable à l'infini sans perdre

ses qualités, à condition de ne pas fondre dans un même

bain des alliages de composition différente. L'aluminium ménager

est récupéré avec les emballages dans le cadre du tri

sélectif. Dans les centres de tri, l'aluminium est trié

manuellement ou plus couramment grâce à des machines de tri par

courants de Foucault. Il est ensuite broyé avant d'être refondu

par des affineurs d'aluminium pour redonner du métal utilisable,

appelé aluminium de seconde fusion. L'aluminium de seconde fusion est

utilisé essentiellement pour la fabrication de pièces de fonderie

pour l'automobile (blocs moteur, culasses, pistons, etc.).

I.2.1 PROCESS ALUCAM

I.2.1.1 ATELIER D'ELECTRODES

C'est un ensemble d'ateliers pour la fabrication des

électrodes comprenant une usine à pâte d'anode, un

vibrotasseur pour la mise en forme des anodes, un four à cuisson

d'anodes (1.100°C) et un atelier de scellement des anodes et des blocs

cathodiques.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Photo 2 : une Electrode

Les blocs cathodiques sont en graphite, alors que les anodes sont

constituées par un mélange contrôlé de coke et de

brai. L'usine consomme 35.000 tonnes de coke et 8.000 tonnes de brai.

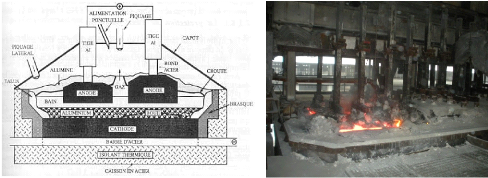

I.2.1.2 Atelier d'Electrolyse

Photo 3 : cuve d'électrolyse

La cuve d'électrolyse se compose des

éléments suivants :

· Un caisson en acier,

· Un garnissage isolant thermique constitué de

briques réfractaires,

· Un creuset polarisé catholiquement

constitué d'un assemblage de blocs de carbone cuits à base

d'anthracite et liés par une pâte carbonée appelée

pâte de brasque,

· Des barres d'acier traversant le caisson et permettant

l'arrivée du courant à la cathode,

· Des tiges sur une superstructure en aluminium au dessus

du creuset maintenant les anodes carbonées,

· Un système d'aspiration des gaz vers la station de

traitement,

· Un système d'alimentation en alumine.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

L'Atelier d'électrolyse compte 274 cuves en

série reparties dans 6 salles disposées parallèlement. La

technologie 138.000 A est développée par Péchiney. Pour

protéger l'environnement, les cuves ont été

équipées des hottes de captation des gaz issus de la

réaction d'électrolyse. Ces gaz sont recyclés dans les

cuves après absorption sur l'alumine dans un centre de traitement des

gaz.

L'électrolyse consomme 170.000 tonnes/an d'alumine

importées de la République de Guinée et stockées

dans les silos. Pour son fonctionnement 1000 tonnes de cryolithe (sel double

sodium et d'aluminium) sont nécessaire pour constituer un bain

électrolytique dont la température est de 970°C.

L'atelier d'électrolyse est équipé d'un

système informatisé pour le contrôle des opérations

de production.

I.2.1.3 Atelier de Fonderie

La fonderie assure la mise en forme de l'aluminium en lingots

et en plaques ainsi que la refusion des déchets d'aluminium provenant de

Socatral. Elle dispose à cet effet de fours et d'installations de

coulée semi continue verticale pour produire des plaques et des lingots

« tés» et d'une chaine automatisée pour la production

des petits lingots

Photo 4 : lingots

I.2.1.4 Laboratoire

Le laboratoire procède aux analyses des matières

premières de même qu'à des analyses du métal pour en

déterminer la composition et la pureté. Il dispose

d'équipements perfectionnés.

I.2.1.5 Les Services Généraux

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Le fonctionnement continu des installations est assuré

grâce à la planification de la maintenance des équipements

assurés par les services d'entretien électrique et

mécanique.

Les services logistiques assurent le transport et le

déchargement des matières premières et l'expédition

des produits finis.

I.2.2 PROCESS SOCATRAL Nous distinguons quatre

étapes à savoir : I.2.2.1 Le laminage

La première étape de la transformation est le

laminage à chaud : il consiste à écraser en

plusieurs

passages successifs sous les cylindres d'un laminoir une plaque d'aluminium

de

forme parallépipédique préalablement

préchauffée dans un four pour améliorer la

malléabilité.

En fin de laminage à chaud, on obtient une

ébauche de 6 mm d'épaisseur. Cette dernière

préalablement refroidie, subit un laminage à froid dans un

premier laminoir à froid dit « quarto » en quelques passes de

préparation et est bobinée en rouleau.

La bobine ainsi préparée subit quelques passes

de finition dans un deuxième laminoir quarto à froid. Les

caractéristiques mécaniques demandées par le client sont

obtenues dans certaines conditions de travail lors du laminage et du traitement

thermique. L'installation du laminage se compose donc :

- De fours de réchauffage ;

- D'un laminoir à chaud à deux cylindres, d'une

puissance de 1000 CV;

- De deux laminoirs quarto à froid, équipés

d'un système de régulation automatique d'épaisseur et de

contrôle de planéité par un dispositif d'arrosage

piloté par un automate ;

- De fours de recuit ;

I.2.2.2 Le Formage

A partir des bobines Socatral fabrique des : -Bacs autoportants

;

-Tôles ondulées ;

-Tôles planes ;

I.2.2.3 Le découpage

Pour fabriquer les disques qui serviront de matières

premières pour les usines de fabrication d'articles ménagers,

Socatral part des bobines obtenues au laminage. Ces bobines sont refendues en

bobineaux dans les lignes de refendage.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

On découpe des disques dans les bobineaux obtenus

à l'aide des presses mécaniques. Lorsque le diamètre du

disque excède 530 mm le bobineau est préalablement

cisaillé en formats. Les formats passent ensuite dans une escargoteuse

pour la fabrication du disque.

I.2.2.4 Production pour la grande

exportation

Pour assurer le développement de la grande exportation,

Socatral dispose d'une ligne continue de rivage, planage, débitage et

conditionnement automatique.

I.3. Fourniture en Energie

La fourniture d'énergie est assurée par 2

centrales hydroélectriques Edéa et Song-Loulou sur le fleuve

Sanaga. Une sous-station électrique de conversion de l'énergie

équipée de 13 groupes de transformateurs-redresseurs, produit

138.000 A de courant continu.

La variabilité de l'hydraulicité de la Sanaga a

souvent rendu précaire, dans le passé, l'approvisionnement en

énergie de l'usine. Cette situation est cependant moins

préoccupante depuis la mise en service de la Mappé,

3ième barrage réservoir qui est venu s'ajouter

à Bamendjin et Mbakaou. Ces barrages réservoirs d'une

capacité totale de 7,6 milliards de m3 d'eau, servent d'appoint à

la Sanaga pendant la période d'étiage afin de satisfaire

l'établissement en besoin d'énergie.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

I.3.1 Configuration d'exploitation

GR4 et

GR5

|

GR1 à GR3

GR12à GR14

|

GR10 ou

|

|

JDBG

L2

L1

G GR6 à G G G

GR9

90k

GR11

JDBD

SOC

U2

U1

(1)

(2)

(11

SG

SOC

AL

(3) (4)

(5)

(10

EL

Nous avons 4 départs usine U1, U2, U3, SOC ;

Chaque usine est alimentée en antenne par sa propre

arrivée :

- Départ U1 pour les services généraux (SG)

;

- Départ U2 pour le poste Electrode (EL) ;

- Départ U3 pour le poste Aluminium (AL) ;

- Départ SOC pour le poste Socatral ;

Les câbles en pointillés sont les départs de

secours en cas de travaux ou de pannes.

I.3.1.2 Alimentation

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Il y'a 14 générateurs en tout GR1 à GR14

:

- Les générateurs uniquement affectés au

10kV sont GR4 à GR9 (24,5 MVA chacun) ;

- Les générateurs uniquement affectés au 90

kV sont GR1 et GR2 (11,8 MW chacun) et GR12 à GR14 (20,8 MW chacun) ;

Les configurations possibles d'alimentation sont :

- Configuration minimale (puissance minimale)

155 MW ;

Puissance minimale (contrat AES-SONEL) : 148,5 MW repartie entre

le 10 kV et le 90 kV. Il faut disposer d'au moins 100 à 110 MW sur les

10 kV et de 45 à 55 MW sur le 90kV.

- Configuration maximale (puissance maximale)

210 MW ;

Puissance maximale en 10 kV= 130 MW.

NB : La puissance max est prise égale à 130 MW

(7x18, 5 MW) au lieu de 146 MW. Puissance maximale en 90 kV= 80 MW.

Pour tenir compte des conditions d'exploitation de la

centrale hydroélectrique, une période des hautes eaux a

été définie : pendant cette période, la hauteur de

chute est telle que la puissance mécanique transmise à l'arbre de

la turbine se trouve réduite.

Il faut aussi préciser que c'est en fonction de la

disponibilité côté centrale et du besoin côté

Alucam ou besoin « secteur public » que l'on alimente soit le

réseau 10 kV, soit le réseau 90 kV avec les groupes GR1 0 et GR1

1.

Conclusion

Ce premier chapitre nous a permis dans un premier temps de

comprendre l'historique et le fonctionnement d'ALUCAM/SOCATRAL, son statut en

tant que grande entreprise dans la sous-région Afrique Centrale. Au

second de comprendre le procédé de fabrication de l'aluminium,

métal très important a plusieurs usages.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

CHAPITRE II

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

CARACTERI S TIQUE S

ENERGETI QUE S

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Les efforts pour économiser l'énergie dans une

fonderie peuvent commencer par l'examen du détail des

caractéristiques électriques et combustibles. Les ressources

énergétiques doivent être traitées au même

titre que la matière première. Dans ce chapitre nous exposerons

les différents leviers sur lesquels l'on pourrait agir pour une

production optimale.

II.1- CARACTERISTIQUES ELECTRIQUES II.1.1- Le

réseau Electrique

Le réseau Electrique d'ALUCAM/SOCATRAL a pour point de

départ la centrale électrique d'AES-SONEL du barrage

hydroélectrique d'Edéa. Son contrat avec AES-SONEL lui permet en

raison de ses besoins en usine d'être soit alimentée par une

puissance de 155 MW ou par une puissance de 210MW.

Nous avons 8 lignes d'arrivée sur le JDB 10 kV parmi

lesquelles 7 lignes sont alimentées en 10kV par 5

générateurs d'environ 20MW et une ligne est alimentée en

90kV par 6 générateurs qui atteignent 5 5MW.

II.1.1.1- Jeu de Barre

Pour la distribution des grands courants, dans les

installations industrielles et les armoires de distribution électrique,

on utilise le cuivre en barres plates. Ces barres sont utilisées

à la place des câbles pour une raison de coût, mais aussi de

facilité de connexion et de rigidité.

II.1.1.2- Les Transformateurs

La tension livrée par AES-SONEL n'est pas

utilisée telle quelle par Alucam, elle est réduite par des

transformateurs en des tensions appropriées avant d'alimenter les

ateliers. Les transformateurs à Alucam sont tous à type de flux

libre et diélectrique d'isolation liquide.

Nous avons :

- Un transformateur de 2000 kVA, - 17 transformateurs de 1250

kVA, - 13 transformateurs de 1000 kVA,

- 3 transformateurs de 630 kVA,

- 4 transformateurs de 500 kVA,

- 2 transformateurs de 460

kVA,

II.1.1.3- Disjoncteurs

Puissance active (kW)

Puissance apparente (kVA)

P

S

=

FP =

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

C'est un appareil de protection essentiel d'un réseau

à haute tension. Car il est le seul capable d'interrompre un courant de

court-circuit et donc d'éviter que le matériel connecté

sur le réseau ne soit endommagé par ce court-circuit.

La performance principale qui caractérise un

disjoncteur est son « pouvoir de coupure en court-circuit »

c'est-à-dire le courant maximal qu'il est capable d'interrompre sous sa

tension assignée (tension maximale du réseau où il est

utilisé).

II.1.2- Paramètres Electriques [11]

L'énergie électrique est essentiellement

distribuée aux utilisateurs sous forme de courant alternatif par des

réseaux en haute, moyenne et basse tension. L'énergie

consommée est composée d'une partie « active »

transformée en chaleur ou en mouvement, et d'une partie «

réactive » transformée par les actionneurs

électriques pour créer leurs propres champs

magnétiques.

II.1.2.1- Energie active

L'énergie active consommée (kWh) résulte

de la puissance active P (kW) des récepteurs. Elle se transforme

intégralement en puissance mécanique (travail) et en chaleur

(pertes).

II.1.2.2- Energie réactive

L'énergie réactive consommée (kVarh)

correspond à la puissance réactive Q (kVar) des

récepteurs. L'utilisateur ne bénéficie que de l'apport

énergétique de la partie « active ». Il convient de

préciser que la partie réactive ne peut être

éliminée, mais doit être compensée. Les

économies d'énergie se chiffrent par dizaines de pour cent de la

consommation globale, situant les procédés de compensation

d'énergie réactive en première ligne du combat pour la

réduction de l'impact des activités humaines sur

l'écosystème de notre planète.

II.1 .2.3-Energie apparente

L'énergie apparente (kVAh) est la somme vectorielle

des deux énergies précédentes. Elle correspond à la

puissance apparente S (kVA) des récepteurs, somme vectorielle de P (kW)

et Q (kVar). C'est une énergie fictive car elle ne produit pas de

travail ou de chaleur mais sert au dimensionnement des sections des conducteurs

de la ligne de distribution ainsi que celle du circuit magnétique et des

bobinages des différentes machines.

II.1 .2.4-Facteur de Puissance

Le facteur de puissance est égal par définition

à :

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Si les courants et tension sont des signaux parfaitement

sinusoïdaux, le facteur de puissance est égal à cos ??.

On définit ainsi :

-la puissance apparente : S= UI (kVA), -la puissance active : P=

UI cos ?? (kW),

-la puissance réactive ; Q= UI sin ?? (kVar).

P (kW)

Q (kVar)

S (kVA)

Figure 2.1: composition vectorielle des puissances

II.1.2.5- Inconvénients et compensation de

l'énergie réactive

Du fait d'un courant appelé plus important, la

circulation de l'énergie réactive sur les réseaux de

distribution entraîne :

- Des surcharges au niveau des transformateurs ; - Des pertes

supplémentaires ;

- L'augmentation de la facture électrique ; - Des chutes

de tension importantes ;

Compensation : [6]

Pour les raisons évoquées ci-dessus, il est

nécessaire de produire l'énergie réactive au plus

près possible des charges, pour éviter qu'elle ne soit

appelée sur le réseau. C'est ce qu'on appelle «compensation

de l'énergie réactive».

V' Compensation globale : la batterie est

raccordée en tête d'installation et assure la compensation pour

l'ensemble des charges. Elle convient lorsqu'on cherche essentiellement

à supprimer les pénalités et soulager le poste de

transformation.

V' Compensation locale ou par secteurs : la batterie

est installée en tête du secteur d'installation à

compenser. Elle convient lorsque l'installation est étendue et comporte

des ateliers dont les régimes de charge sont différents.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

V' Compensation individuelle : la batterie est

raccordée directement aux bornes de

chaque récepteur inductif (moteur en particulier). Elle

est à envisager lorsque la

puissance du moteur est importante par rapport à la

puissance souscrite. Cette

compensation est techniquement idéale puisqu'elle

produit l'énergie réactive à

l'endroit même où elle est consommée, et en

quantité ajustée à la demande.

En présence des harmoniques, Ces harmoniques

perturbent le fonctionnement de nombreux dispositifs. En particulier, les

condensateurs y sont extrêmement sensibles du fait que leur

impédance décroît proportionnellement au rang des

harmoniques présents. Dans certaines circonstances, des

phénomènes de résonance peuvent se produire

entraînant une forte distorsion de tension et la surcharge des

condensateurs. Selon la puissance des générateurs d'harmoniques

présents, différents types de condensateurs doivent être

choisis, associés éventuellement à des inductances. Pour

les valeurs élevées de puissance des générateurs

d'harmoniques, le traitement des harmoniques est en général

nécessaire. Le dispositif approprié (filtre d'harmonique) remplit

à la fois les fonctions de compensation d'énergie réactive

et de filtrage des harmoniques.

II.1.2.6- La chute de tension

Les chutes de tension sont calculées par la formule :

U= b (P1

COS ço + jiL SiflÇo)IB

L

S

U: étant la chute de tension en volts

b : étant un coefficient égal à 1 pour les

circuits triphasés et égal à 2 pour les circuits

monophasés.

p 1 : étant la résistivité des conducteurs

en service normal.

L : étant la longueur simple de la canalisation, en

mètres.

S : étant la section des conducteurs en mm2.

Cos p : étant le facteur de puissance, en absence

d'indication précises prendre cos p= 0,8 et sin q9 = 0,6.

ji : étant la réactance linéique d'emploi

en ampères.

La chute de tension relative (en %) est égale à

:

U

U0

L\U= 100

U0 : étant la tension entre phase et neutre en volts.

Les chutes de tension sont néfastes pour les appareils

connectés sur le réseau.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Lorsque l'installation alimente des moteurs, il peut

être nécessaire de vérifier que la chute de tension due aux

courants de démarrage de ces moteurs est compatible avec les conditions

de démarrage.

La chute de tension est alors calculée en

remplaçant dans le calcul du courant IB , le courant déduit de la

puissance des moteurs par le courant de démarrage. Il y'a lieu de

s'assurer que la puissance appelée pendant le démarrage des

moteurs n'est pas supérieure à la puissance de la ou les sources

; sinon il y'a lieu de tenir compte de la chute de tension interne de la

source.

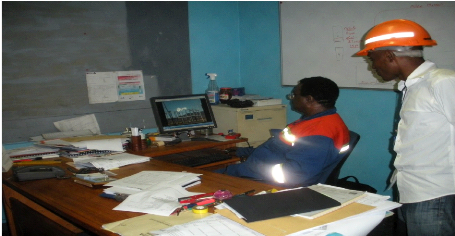

Photo II. 1 : Explications sur les

ICC

II.1.2.7- Les harmoniques

Les courants ou tension harmoniques sont des courants ou

tension « parasites » du réseau électrique. Ils sont

dus aux transformateurs d'intensité, aux arcs électriques et

surtout aux redresseurs et convertisseurs statistiques (électronique de

puissance). Ces charges sont appelées charges déformantes. Ils

déforment l'onde de courant ou de tension et provoquent :

- Une augmentation de la valeur efficace du courant ;

- La circulation d'un courant dans le neutre pouvant être

supérieure au courant de phase ;

- La saturation des transformateurs ;

- Des perturbations dans les réseaux à faibles

courants ; - Le déclenchement intempestif des disjoncteurs ;

- Des mesures faussées (courant, tension,

énergie,...)

Solutions :

y' Il faut alimenter les charges perturbantes par des ASI

(Alimentations Statistiques sans Interruption) ;

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

V' Utilisation des filtres anti-harmoniques ;

V' Augmentation des sections des conducteurs ;

surdimensionnement de l'appareillage ; II.1.2.8- Les courants de

court-circuit

Un courant de court-circuit est un courant provoqué par

un défaut d'impédance négligeable entre des points

d'installation présentant normalement une ddp.

On distingue trois niveaux de courant de court-circuit :

- Le courant de court-circuit crête (Icc

crête) correspondant à la valeur extrême de l'onde,

générant des forces électromagnétiques

élevées notamment au niveau des JDB et des courants ou connexion

d'appareillage.

- Le courant de court-circuit efficace (Icc eff)

valeur efficace du courant de défaut qui provoque des

échauffements dans les appareils et les conducteurs et peut porter les

masses des matériels électriques à un potentiel

dangereux.

- Icc minimum : valeur efficace du courant de

défaut s'établissant dans des circuits d'impédance

élevée. Il est nécessaire d'éliminer rapidement ce

type de défaut dit impédant par des moyens appropriés.

II.1.2.9- Effets d'anodes

L'aluminium de première fusion est produit dans des

usines d'électrolyse par un courant électrique traversant un bain

électrolytique et un mélange d'alumine situés dans des

contenants électrochimiques, les «cuves», reliés en

série dans une «salle de cuves»

Pour assurer une bonne performance d'électrolyse, la

teneur en alumine du bain électrolytique d'une cuve doit être

optimisée et demeurer stable dans le temps. Ce facteur est difficile

à contrôler et un «effet anodique» se produit

périodiquement lorsque la teneur en alumine du bain

électrolytique est trop faible.

Lorsque cela se produit, la conductivité

électrique de l'électrolyte diminue énormément et

celui-ci réagit avec l'anode, produisant ainsi des émissions

gazeuses de perfluorocarbures (PFC), dont les effets sont très nocifs

pour l'environnement. Par exemple, 1 kilo de PFC (composé à

environ 90 % de CF4 et à 10 % de C2F6) a le même effet

sur la couche d'ozone que 6 500 kilos de CO2 (CF4) et 9 200 kilos de CO2

(C2F6). Il détériore également l'anode.

Solutions :

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Il faut donc réduire au maximum les effets d'anode en

surveillant automatiquement la teneur en alumine dans le bain

électrolytique.

II.2- Caractéristiques des combustibles

Dans les alumineries pour atteindre des fortes

températures on a recourt à la combustion. Après

l'obtention de l'aluminium liquide provenant de l'atelier d'électrolyse,

on achemine cet aluminium dans l'atelier de fonderie pour la mise en forme de

l'aluminium en lingots, pour ce fait on dispose des fours dans lesquels on

brûle les combustibles qui ici sont des hydrocarbures le fuel lourd.

II.2.1 Définition de la combustion

La combustion est une réaction chimique dans laquelle

un oxydant réagit avec un combustible pour libérer son

énergie thermique emmagasinée sous forme de gaz à haute

température. Cette réaction, lorsqu'elle est théoriquement

optimale est appelée combustion stoechiométrique. Elle survient

lorsque la quantité d'agent oxydent théoriquement

nécessaire, sous forme d'oxygène dans l'air ou d'un

mélange à base d'oxygène, est ajouté à un

combustible.

II.2.2- Énergie dégagée et pouvoir

calorifique

La quantité d'énergie produite par la

combustion est exprimée en joules (J) ; il s'agit de l'enthalpie de

réaction. Dans les domaines d'application (fours, brûleurs,

moteurs à combustion interne, lutte contre incendie), on utilise souvent

la notion de pouvoir calorifique, qui est l'enthalpie de réaction par

unité de masse de combustible ou l'énergie obtenue par la

combustion d'un kilogramme de combustible, exprimée en

général en kilojoule par kilogramme (noté kJ/kg ou

kJ·kg-1).

Les combustions d'hydrocarbures dégagent de l'eau sous

forme de vapeur. Cette vapeur d'eau contient une grande quantité

d'énergie. Ce paramètre est donc pris en compte de manière

spécifique pour l'évaluation du pouvoir calorifique, et l'on

définit :

· le pouvoir calorifique supérieur

(PCS) : « Quantité d'énergie dégagée

par la combustion complète d'une unité de combustible, la vapeur

d'eau étant supposée condensée et la chaleur

récupérée »

· le pouvoir calorifique inférieur

(PCI) : « Quantité de chaleur dégagée par la

combustion complète d'une unité de combustible, la vapeur d'eau

étant supposée non condensée et la chaleur non

récupérée »

La différence entre le PCI et le PCS est la chaleur

latente de vaporisation de l'eau (Lv) multipliée par

la quantité de vapeur produite (m), qui vaut à

peu-près 2 250 kJ·kg-1 (cette dernière valeur

dépend de la pression et de la température).

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

On a la relation PCS = PCI +

m·Lv.

II.2.3 - combustion stoechiométrique

Une combustion est dite stoechiométrique lorsqu'elle

se déroule sans excès d'air et sans imbrûlés. Lors

d'une combustion stoechiométrique, le réactif brûlera en

présence de dioxygène (comburant), ce qui limite les produits de

la réaction. Quand un hydrocarbure brûle dans le dioxygène,

les produits sont ainsi uniquement du dioxyde de carbone et de l'eau. Quand des

éléments comme le carbone, l'azote, le soufre, et le fer sont

brûlés, on remarque la production des oxydes les plus communs.

Réactifs

|

produits

|

Chaleur dégagée

|

Carbone

|

Dioxyde de carbone

|

81133 kcal//kg

|

Dihydrogène

|

De l'eau

|

34500 kcal/kg

|

Soufre

|

Dioxyde de soufre

|

2224 kcal/kg

|

|

Cette combustion théorique est cependant impossible

à atteindre dans un appareil de combustion de type commercial où

le mélange air/combustible n'est jamais parfaitement distribué.

C'est pourquoi, en pratique, on ajoute toujours une quantité

additionnelle d'air appelée « excès d'air ».

II.2.4 - combustion complète avec excès

d'air

On s'assure ainsi que tous les éléments

combustibles rencontrent l'oxygène excédentaire. Ce

supplément d'air varie selon plusieurs facteurs et se situe

généralement autour de 10 %. L'excès d'air peut varier

également selon la modulation de production de chaleur demandée

au brûleur du four. En général, un brûleur

opérant à charge partielle a plus de difficultés à

obtenir un mélange air/combustible adéquat. C'est pourquoi on

ajuste souvent l'excès d'air à la hausse pour une faible charge.

Par exemple, un brûleur ayant 10 % d'excès d'air à pleine

capacité pourra en utiliser jusqu'à 30 % lorsqu'il fonctionnera

à 25 % de sa capacité. Ce surplus de consommation

énergétique, utilisé principalement comme

sécurité, doit être optimisé et être

vérifié sur une base régulière, afin d'assurer une

saine gestion de la consommation énergétique du

procédé de combustion.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

II.2.5- Combustion complète avec défaut

d'air

Lorsqu'il y'a manque d'air, ou un mauvais mélange

combustible/comburant il se produit une combustion dite réductrice.

Celle-ci a pour conséquence qu'on ne récupère pas

complètement l'énergie disponible dans le combustible D'autres

types de combustions réductrices peuvent se produire :

- Le carbone ne brûle pas entièrement (fumée

noire) donc ne produit aucune énergie ;

- L'hydrogène peut ne pas brûler entièrement

ou peut même s'associer à d'autres molécules de carbone

pour former des imbrûlés gazeux de type CmHn

combinaison endothermique ;

A tous les coups c'est une perte d'énergie qu'il faut

éviter.

II.2.6- La position du brûleur

Il existe peu de données disponibles sur la position

idéale du brûleur à l'intérieur d'un four. Cette

localisation est déterminée pour chaque installation et

dépend de divers paramètres comme la localisation des portes du

four et à l'entrée de la cheminée. Cependant pour qu'une

combustion puisse s'amorcer et se maintenir, il faut qu'il règne dans le

foyer une température appropriée. Cette température

dépend de plusieurs paramètres tels que le degré

d'humidité du combustible, sa nature et son degré de division.

II.2.7- Contrôle de Combustion

II.2.7.1- Interprétation de la teneur en CO2

Les pertes de la cheminée dépendent

essentiellement des conditions de conduite de la combustion et de l'entretien

du matériel. Pour chaque combustible, il résulte du

mélange idéal combustible/air. La teneur en CO2 des fumées

est en relation direct avec l'excès d'air. Plus le CO2 mesuré est

inférieur au CO2 neutre, plus l'excès d'air est important et plus

les pertes par la cheminée sont élevées car la

quantité d'air introduite en trop représente une masse gaz qu'il

faut chauffer inutilement. La mesure de la teneur en CO2 se fait par un

analyseur de gaz. Le cas d'une combustion incomplète ne peut être

décelé que par la mesure du taux du CO ou d'O2. Dans ce cas la

flamme devient moins brillante et prend des couleurs orangées.

II.2.2.7.2- Mesure des imbrûlés

Nous avons vu qu'un mauvais mélange air/combustible se

traduit par une combustion incomplète. Il s'ensuit donc des

éléments imbrûlés qui s'envolent à travers la

cheminée, ceci représente une perte d'énergie importante.

Le principe des appareils de contrôle des imbrûlés est

basé sur la recherche du CO, car une combustion incomplète

entraine forcement la présence du CO.

II.2.2.7.3- interprétation de la température

des fumées

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Les pertes à la cheminée par chaleur sensible

des fumées sont fonction de la température de sortie à la

cheminée. Plus cette température est élevée, plus

la chaleur emportée est importante. Pour une charge donnée du

four, cette température est en principe fixée. La mesure de cette

température présente donc un grand intérêt. La

mesure des températures des fumées se fait par la canne

pyrométrique dont l'extrémité devra être

placée bien au centre du flux gazeux.

CONCLUSION

Dans ce chapitre nous avons définit quelques grandeurs

et paramètres énergétiques et l'intérêt que

revêt leur gestion. La bonne intervention sur ceux-ci déterminera

la réussite de toute politique d'efficacité

énergétique.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

CHAPITRE III

CARTE DES FLUX

ENERGETIQUE S

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Introduction

La mise en place en 1999, sur tous les départs usines

à la centrale de nouveaux compteurs électroniques a permis de

fiabiliser pour AES-SONEL, l'exactitude de son comptage de facturation.

Conjointement Alucam/Socatral a installé au niveau de chaque atelier des

compteurs pour une meilleure visibilité de la consommation

électrique. La base de tout programme d'efficacité

énergétique, étant la comptabilisation de la consommation

électrique et calorifique au niveau de chaque atelier, c'est avec grand

intérêt que nous avons analysé les données

récoltées sur ces compteurs. Dans ce chapitre nous tracerons les

courbes d'évolution de la consommation énergétique sur

chaque atelier sur une période de 24 mois, allant de Janvier 2007

à Décembre 2008.

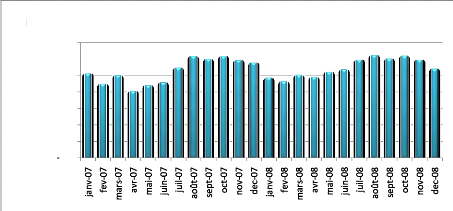

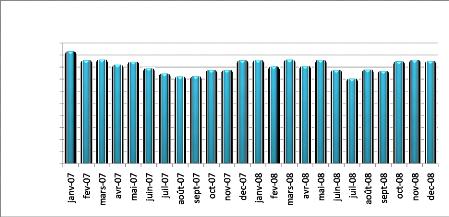

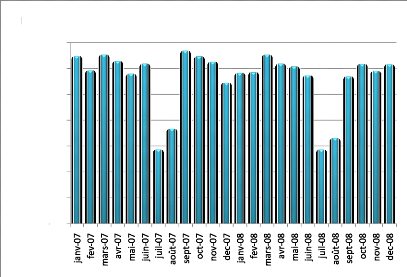

III.1- Evolution de la consommation électrique

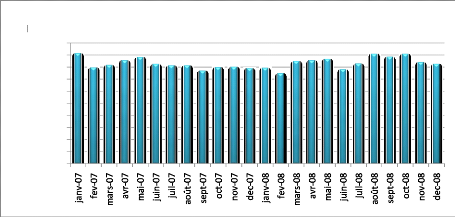

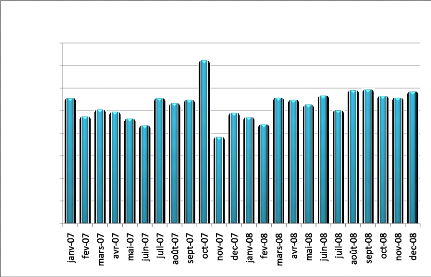

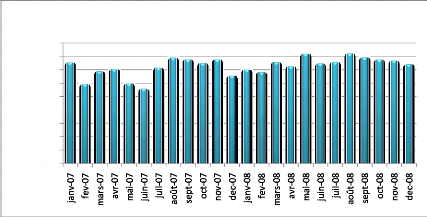

III.1.1- Consommation électrique atelier électrolyse

140 000 000

120 000 000

100 000 000

80 000 000

40 000 000

60 000 000

20 000 000

kWh

graphe III.1: Atelier d'Electrolyse

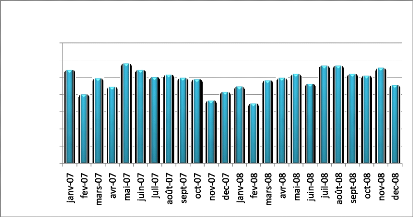

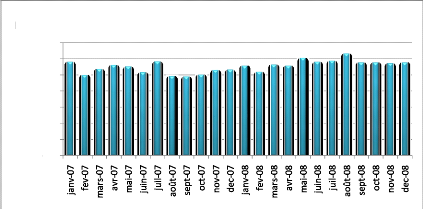

III.1.2- Consommation électrique des auxiliaires

électrolyse

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

1 000 000

400 000

900 000

800 000

700 000

500 000

300 000

600 000

200 000

100 000

kWh

-

graphe III.2: Auxiliaire électrolyse

C'est le secteur qui consomme le plus dans une fonderie

d'aluminium, la valeur plus basse 80,6 GWh est prise au quatrième mois

et la plus haute 122,8 GWh est prise au dixième mois ce qui nous fait

une moyenne mensuelle de 107 GWh. Ce qui est bien entendu énorme. C'est

pour cette raison qu'il est conseillé d'utiliser une ligne

particulière pour l'électrolyse.

III.1.3- Consommation électrique atelier

décharge Alumine

350 000

300 000

250 000

200 000

150 000

100 000

50 000

kWh

-

graphe III.3: atelier Décharge

Alumine

L'atelier de la décharge d'alumine a une consommation

qui est bien fluctuante ceci est dû d'une part à la

disponibilité de l'alumine et à la vitesse de disparition de

l'alumine dans la cuve d'électrolyse. La plus grande valeur est 288,6

MWh et elle est prise au cinquième mois et la plus petite est 172,9 MWh

prise au quatorzième mois.

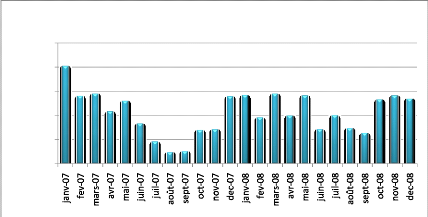

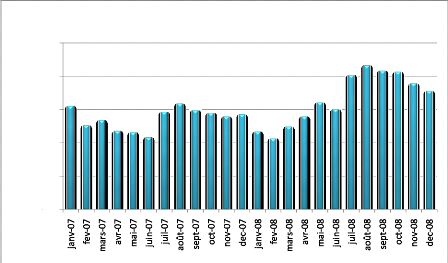

III.1.4- Consommation électrique des

compresseurs

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

1 800 000

1 600 000

1 400 000

1 200 000

1 000 000

400 000

800 000

600 000

200 000

kWh

-

graphe III.4: Compresseurs

Après l'atelier d'électrolyse on remarque que

c'est l'atelier des compresseurs qui consomme le plus ceci se justifie par le

fait que c'est à travers les compresseurs qu'on fabrique l'air

comprimé qui a plusieurs fonctionnalités dans une fonderie. L'air

comprimé est la source la plus dispendieuse dans une fonderie. Cette

industrie utilise énormément d'air comprimé à des

fins de production. La consommation la plus basse est de 1,18 GWh et la plus

élévée est 1,70 GWh ce qui nous donne une moyenne

mensuelle de 1,43 GWh.

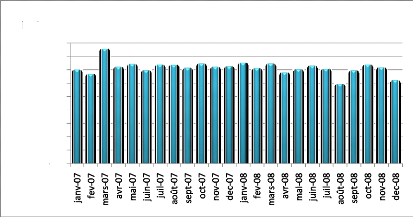

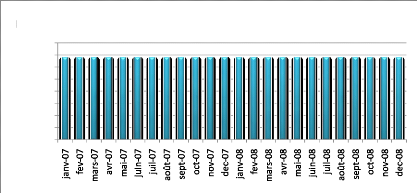

III.1.5- Consommation électrique atelier

d'électrodes

400 000

500 000

300 000

200 000

100 000

kWh

-

graphe III.5 atelier d'Electrodes

III.1.6- Consommation électrique auxiliaire

Scellement

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

160 000

140 000

120 000

100 000

kWh

80 000

40 000

60 000

20 000

-

graphe III.6:Aux.Scellement

Ici la consommation est assez variable avec la valeur la plus

élevée prise au mois d'Octobre 2007 et la plus petite prise le

mois suivant c'est-à-dire Novembre 2007.

III.1.7- Consommation électrique four à

cuire

350 000

300 000

250 000

200 000

150 000

100 000

kWh

50 000

-

graphe III.7: Four à cuire

C'est un ensemble d'ateliers pour la fabrication

d'électrodes comprenant : Un four à cuisson d'anodes, ;

Une usine à pâte d'anode ;

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

un vibrotasseur ;

Un atelier de scellement des anodes et des blocs cathodiques.

On remarque que que la consommation de l'atelier

d'élctrode est trop variable ceci s'explique par le fait que la

fabrication d'électrodes se fait en fonction des besoins.

III.1.8- Consommation électrique Eclairage

Usine

40 000

35 000

30 000

25 000

20 000

15 000

10 000

kWh

5 000

-

graphe III.8: Eclairage Usine

III.1.9- Consommation électrique Conditionnement

des bâtiments Généraux

30 000

25 000

20 000

15 000

10 000

kWh

5 000

-

graphe III.9:

Cond.Bât.Généraux

On remarque que la consommation au niveau de

l'éclairage usine et le conditionnement des bâtiments

généraux est constante. Nous avons 34 MWh pour l'éclairage

usine et 25,25 MWh pour le conditionenement.

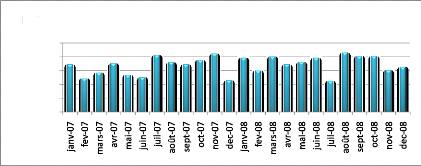

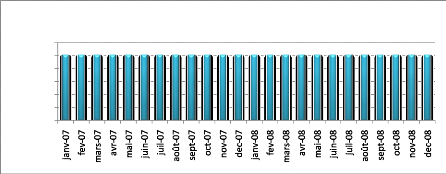

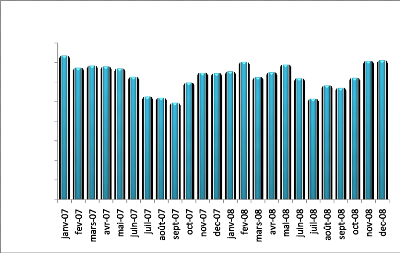

III.1.10- Consommation atelier de Mécanique

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

200 000

180 000

160 000

140 000

120 000

100 000

kWh

40 000

80 000

60 000

20 000

-

graphe III.10: Atelier Mécanique

L'atelier de mécanique a pour rôle principal le

dépannage des moteurs et la fabrication des pièces

mécaniques, et sa consommation dépend des facteurs

précedemment cités. Elle varie entre 140,4 MWh et 185,2 MWh.

III.1.11- Consommation électrique atelier

Electrique

25 000

20 000

15 000

10 000

kWh

5 000

-

graphe III.11: Atelier Electrique

L'atelier électrique a pour rôle l'entretien du

réseau électrique, le rebobinage des machines. Ce qui justifie la

consommation ci-dessus.elle varie de 2,2 MWh à 20,15 MWh.

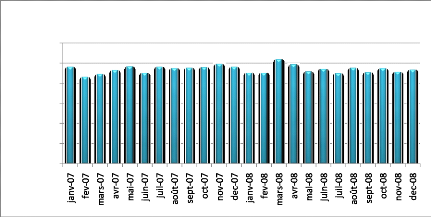

III.1.12- Consommation électrique station de

pompage

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

300 000

250 000

200 000

150 000

100 000

50 000

kWh

-

graphe III.12: Station Pompage

La consommation de la station de pompage n'est pas très

variable, elle varie de 223230 kWh à 258389 kWh. Elle est chargée

d'alimenter l'usine en eau.

III.1.13- Consommation électrique atelier de

fonderie

140 000

120 000

100 000

40 000

80 000

60 000

20 000

kWh

-

graphe III.13: Atelier Fonderie

La consommation de fonderie est constituée de fours et

d'installations de coulée. La consommation varie entre 60, 6 MWh et

128,2 MWh.

III.1.14- Consommation électrique des Fours

Junker

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

180 000

160 000

140 000

120 000

100 000

kWh

40 000

80 000

60 000

20 000

-

graphe III.14: Fours Junker

Les fours junker quant à eux, s'occupent de la refonte des

déchets provenant de la Socatral et le consommation varie entre 110,9

MWh et 163,5 MWh.

III.1.15- Consommation électrique des hottes de

captation

250 000

200 000

150 000

100 000

kWh

50 000

-

graphe III.15: Hottes de Captation

La consommation des hottes de captation est assez variable on

remarque cependant une hausse significative pour les 5 derniers mois ceci est

dû à la forte production des gaz issus du procédé

d'électrolyse. Elle varie entre 106 MWh et 216 MWh.

III.1.16- Consommation électrique du centre

Médical

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

16 000

14 000

12 000

10 000

8 000

4 000

6 000

2 000

kWh

-

graphe III.16: Centre Médical

C'est le centre hospitalier de l'usine on y trouve 46 lits

d'hospitalisation, un laboratoire et un bloc opératoire. La consommation

varie entre 9,83 MWh et 14,65 MWh.

II.1.17- Consommation électrique poste Serem

45 000

40 000

50 000

35 000

30 000

25 000

20 000

15 000

10 000

kWh

5 000

-

graphe III.17: poste Serem

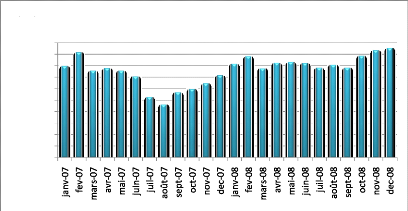

III.1.18- Consommation électrique Socatral

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

1 400 000

1 200 000

1 000 000

kWh

400 000

800 000

600 000

200 000

-

graphe III.18: Socatral

La consommation de Socatral est importante car elle regroupe

tout le processus de transformation de l'aluminium. elle varie entre 569 MWh et

1333 MWh, cette grosse différence est dû au fait que cette

consommation dépend de la disponibilité de l'aluminium, du nombre

et du type de commande. Les mois de juillet et août sont

généralement les mois de faible activité.

On recommande ici de mettre un dispositif de comptage au

niveau de chaque procédé pour avoir une meilleur

visibilité au niveau de la consommation. C'est à partir de cela

qu'on peut voir les pistes d'amélioration. Ne dit-on pas souvent «

diviser pour mieux règner ? »

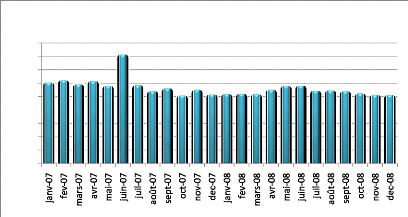

III..2- Consommation de l'énergie calorifique

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

III.2.1- Consommation d'énergie calorifique du

secteur électrodes

4500

4000

3500

3000

2500

2000

1500

1000

500

MJ/t

0

graphe III.19: secteur électrode

A travers ce graphe, on constate un pic de consommation au

sixième mois 4050 Mj/t pourtant le reste du temps, la consommation varie

entre 2520 Mj/t et 3056 Mj/t. Ce pic de consommation peut avoir trois

explications ; la première serait à cause de la qualité du

fuel, la deuxième serait la qualité de la combustion qui est

exprimée par le taux de combustion, qui varie selon le taux de

réaction chimique entre les composantes du combustible et

l'oxygène, le taux auquel l'oxygène est fourni au combustible,

c'est-à-dire le mélange air/combustible, et la température

maintenue dans la région de la combustion et enfin la troisième,

l'encrassement au niveau des parois des conduites.

CONCLUSION

L'observation de ces graphes nous a permis de mieux

appréhender l'évolution de la consommation électrique au

niveau de chaque atelier et l'évolution de la consommation

d'énergie calorifique au niveau du secteur électrodes pour ce qui

est de la production d'aluminium. Et pour la transformation de cet aluminium

nous avons également l'évolution de la consommation

électrique. L'analyse de ces graphes nous permettra de voir s'il y'a des

possibilités d'amélioration et nous donnerons des mésures

d'efficacité énergétique.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

CHAPITRE IV

ANALYSES ET PERSPECTIVES

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

INTRODUCTION

Dans ce chapitre il est question de regarder de près,

les consommations des ateliers gros consommateurs, les situer par rapport

à celles des usines les plus efficaces. Proposer les solutions pouvant

être implantées afin de réaliser des économies.

IV.1- Energie théorique requise

Pour déterminer l'énergie requise pour le

procédé de fabrication de l'aluminium, on se base sur

l'évaluation de trois facteurs :

y' L'énergie pour conduire la réaction de

réduction LG (Energie libre de Gibbs) ;

y' L'énergie pour maintenir le système des

conditions de température et de pression LH (Enthalpie libre) ;

y' L'énergie pour changer la température des

réactifs et/ou les produits TLS (Entropie) ; Donc l'équilibre

thermodynamique et chimique de la réaction est décrite par

l'équation : LG=LH--TLS (4.1)

Réactifs Produits

2Al

Anode

précuite

960°C

1/2 O2

25°C

Al2 O3

25°C

Ici l'énergie théorique requise est de 9,03

kWh/kg. Le procédé présente l'avantage d'une extrême

simplicité de principe ; il nécessite toutefois de surmonter un

certain nombre de handicaps essentiellement d'ordre technologique.

Bien qu'inchangé dans ses principes de base depuis

l'origine, le procédé de Hall-Héroult a connu des

progrès technologiques majeurs qui ont permis simultanément :

> D'abaisser très notablement la consommation

d'énergie électrique de 16000kWh/t en 1950 à 13000kWh/t en

1990,

> D'augmenter l'intensité du courant

d'électrolyse de 100 000 A en 1950 à 300 000 A en 1990,

d'où un gain de productivité,

> De réduire considérablement le taux de

pollution.

Chronologiquement les principaux progrès technologiques

ont été les suivants :

> Nouvelle conception de l'amenée de courant

cathodique par scellement de barres d'acier dans les blocs carbonés,

> Elimination de chutes ohmiques parasites,

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

> Utilisation de cuves à haute intensité

à anode à auto-cuisson de type Söderberg

progressivement abandonnées pour des raisons de pollution

au profit des cuves à anodes précuites,

> Mise au point du captage et du recyclage des gaz

polluants,

> Maîtrise des phénomènes liés aux

forces de Laplace provoquées par les énormes intensités de

courant mis en jeu,

> Automatisation de la conduite du procédé et

en particulier contrôle de l'alimentation en alumine en fonction de sa

cinétique de dissolution. [2]

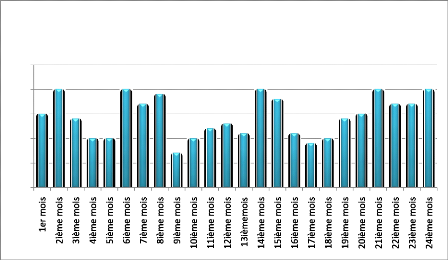

IV.2- Evolution de la production mensuelle d'aluminium

8,5

7,5

6,5

milles tonnes

8

7

6

graphe IV.1: produstion mensuelle

d'aluminium

On constate que la production varie entre 6,7 et 8 milles

tonnes d'aluminium par mois. Au vue de cette production, nous

établissons que le procédé d'électrolyse au sein de

l'entreprise consomme 14176 kWh/tonnes en moyenne les 12 premiers mois et 14513

kWh/tonnes en moyenne entre le 13ième et le

24ième mois. Ce qui nous fait une moyenne de 14344 kWh/tonnes

d'aluminium. La fonderie d'aluminium la plus efficace utilisant le même

procédé et le même type de cuve consomme 12800 kWh/tonnes

d'aluminium. On a donc un surplus de 1544 kWh par tonnes. Cette valeur

représente une perte considérable pour l'entreprise, pour y

pallier on devrait réduire au maximum le temps des effets d'anode en

surveillant automatiquement la quantité d'alumine dans la cuve.

Carte de flux énergétiques et perspectives

d'efficacité dans une

fonderie d'aluminium: cas particulier

d'alucam/socatral

Graphe IV.2: proportion

d'énérgie

électrique consommée par

secteur

électrolyse autres transformation

3%0%

97%

Ceci vient une fois de plus nous signifier l'importance

d'appliquer une politique d'économie d'énergie à l'atelier

d'électrolyse.

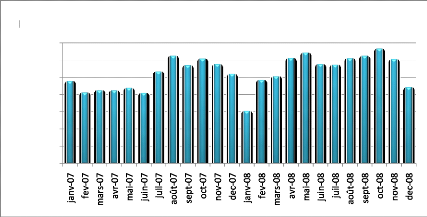

IV.3- Analyse et interprétation de l'IPM (Indice de

Puissance Maximale)

Graphe IV.3: IPM

MW

250

100

50

0

0 5 10 15 20 25 30

Mois

Le niveau maximal de courant utilisé par la fonderie,