Ministère des Enseignements Secondaire et

Supérieur

----------

----------

Ministère de la Santé

Secrétariat Général

Université Polytechnique de Bobo

Dioulasso

Institut des Sciences de la Nature et de la

Vie

----------

----------

----------

Laboratoire National de Santé

Publique

Génie Biologique : option Agro

alimentaire

MEMOIRE DE FIN DE CYCLE

Pour l'obtention de la

Licence professionnelle en Génie

Biologique

Option : Agroalimentaire

THEME :

Effets du temps et de la température de

cuisson sur la formation de l'acrylamide dans les frites de banane plantain

mûre

SOUTENUE PAR

Djakaridja SAWADOGO

sawadogodjakaridja@yahoo.fr

JURY Maître de

stage

Président. Dr Younoussa

MILLOGO M. Karim KOUDOUGOU

Membres. M.Karim KOUDOUGOU

Dr.Julliette TRANCHOT/DIALLO

Directrice de Mémoire

Dr. Juliette TRANCHOT/ DIALLO

DEDICACES

Je dédie ce document :

ü A ma mère Bintou GUIGUENDE et à la

mémoire de mon père Boureima SAWADOGO.

ü A mon tuteur Mahamadi OUEDRAOGO à

Bobo-Dioulasso.

ü A tous mes frères, soeurs, amis, connaissances

et camarades de classe

REMERCIEMENTS

Plusieurs personnes n'ont ménagé aucun effort

pour la réussite du stage et la réalisation de ce document. C'est

le lieu donc de leur exprimer notre gratitude pour leur sympathie et leur

dévouement. Nos remerciements s'adressent à :

ü Monsieur Daouda TRAORE, Directeur Général

du Laboratoire national de santé publique (LNSP).

ü Dr. Juliette Tranchot Diallo, responsable de la

filière génie biologie à l'institut des sciences de la

nature et de la vie(ISNV) de l'Université polytechnique de

Bobo-Dioulasso (UPB), notre Directrice de mémoire

ü Docteur Younoussa MILLOGO, Directeur adjoint de l'ISNV,

notre Président du jury.

ü Monsieur Karim KOUDOUGOU, Directeur du contrôle

des aliments et de la nutrition appliquée du LNSP, notre maître de

Stage.

ü Monsieur Ouiné POUAN Chef de Service de

physico-chimie alimentaire (SPCA).

ü Monsieur Eloi Bakary SANOU, Chef du Service de

toxicologie alimentaire (STA) et toute son équipe.

ü Madame YOUGBARE, chef de service microbiologie(SM) et

toute son équipe.

ü Monsieur Wendkuni Florentin COMPAORE, notre encadreur

sur la paillasse.

ü Monsieur Al Ibrahim TRAORE, Dramane TRAORE qui ont

accepté nous accompagner au cours de notre stage et de partager avec

nous leurs connaissances et expériences professionnelles.

ü Tout le personnel de la Direction du contrôle des

aliments et de la nutrition appliquée (DCANA) pour leur collaboration.

ü L'UPB en général, et à

l'administration de l'ISNV en particulier, dont le souci est la bonne formation

de ses étudiants.

ü Toute personne qui de près ou de loin a

contribué à la bonne marche du stage et à la

réalisation de ce document.

AVANT PROPOS

L'Université Polytechnique de Bobo-Dioulasso (UPB) a

ouvert officiellement ses portes en 1995.

Elle a pour vocation d'assurer la formation initiale des

jeunes cadres qui auront pour mission de mettre leurs compétences au

service des entreprises de la place. Et assure la formation continue des

professionnels afin d'améliorer leur prestation.

En effet, l'UPB regroupe en son sein :

- une école supérieure : l'Ecole

Supérieure d'Informatique (ESI)

- cinq (05) instituts :

Ø l'Institut Universitaire de Technologie

(IUT) ;

Ø l'Institut des Sciences de la Santé

(INSSA) ;

Ø l'Institut de Développement Rural (IDR) ;

Ø l'Institut des Sciences Exactes et Appliquées

(ISEA)

Ø l'Institut des Sciences de la Nature et de la Vie

(ISNV)

Ce dernier dont nous sommes issus, comporte deux

filières de formation :

- la filière D.E.U.G-Agronomique,

- et la filière Génie Biologique

Les étudiants inscrits en D.E.U.G-Agronomique sortent

avec un Diplôme d'Étude Universitaire Général,

après deux (02) ans, et peuvent continuer à l'IDR ou à

l'Université de Ouagadougou. Quant à la filière

Génie Biologique, elle est une filière de formation

professionnalisante, qui délivre pour le moment une licence

professionnelle, après trois (03) ans de formation. La branche comporte

trois options : analyse biomédicale, nutrition

diététique et agroalimentaire.

La formation professionnelle ne saurait être de bonne

qualité que si elle intègre surtout la pratique. Pour cela

l'Administration de l'ISNV a jugé bon d'instaurer six (06) mois de stage

à l'intention des étudiants de la 3ème année

Génie Biologique. C'est ainsi que nous avons été

reçu par le Laboratoire national de santé publique (LNSP) /

OUAGADOUGOU notamment à la Direction du contrôle des Aliments et

de la nutrition appliquée (DCANA) au Service physico-chimie alimentaire

(SPCA).

SOMMAIRE

SOMMAIRE

B

LISTES DES TABLEAUX

10

LISTES DES FIGURES

10

RESUME............................................................................................................................

I. PRESENTATION ET

ORGANISATION DU LNSP

4

I.1. Historique et

Forme juridique

4

I.2. Organisation

du LNSP

4

CHAPITRE I : SYNTHESE

BIBLIOGRAPHIQUE

7

I. DESCRIPTION DE

LA BANANE PLANTAIN

7

II. REACTION DE

MAILLARD

8

III. DESCRIPTION DE

L'ACRYLAMIDE

9

V.1. Propriétés physiques et

chimiques de l'acrylamide

9

V.2. MECANISME DE FORMATION DE

L'ACRYLAMIDE

11

V.3. PROPRIETES TOXICOLOGIQUE DE

L'ACRYLAMIDE.

13

IV. LA

CHROMATOGRAPHIE

13

VI.1. Définition

13

VI.2. Principe

14

VI.3. Le Détecteur

15

CHAPITRE II : MATERIELS ET

METHODES

19

I. SITE DE

L'ETUDE

19

II. MATERIEL

BIOLOGIQUE (Echantillonnage et échantillons)

19

II.1. Huile

19

II.2. La Banane plantain mûre

19

III. MATERIEL DE

LABORATOIRE

19

III. 1. La chaine chromatographique

19

III. 2. Appareillage et verreries

20

III. 3. Solvants et réactifs

21

IV. METHODES

22

IV.1. Analyse de la qualité de

l'huile de friture

22

IV.1.1. Indice d'acide

22

IV.1.2. Indice de peroxyde

23

IV.2. Analyse de la teneur en sucres

réducteurs dans la banane plantain mûre

24

IV.3. Friture de la banane

28

IV.4. Dosage de l'acrylamide

28

CHAPITRE III : RESULTATS ET

DISCUSSIONS

32

I. RESULTATS

32

I.1. Résultats du contrôle de

qualité de l'huile

32

I.2. Résultats d'analyse des sucres

de la banane

32

I.3. Frites de bananes plantain mûres

`'alloco''

32

I.4. Courbe de calibration

33

I.5. Teneur en Acrylamide des frites de

banane plantain mûre en fonction du Temps et de la Température de

cuisson

36

II. DISCUSSION

36

II.1. Contrôle de qualité de

l'huile de friture

36

II.2. Teneur en sucres réducteurs de

la banane plantain mûre

37

II.3. Teneur en acrylamide dans les frites

de banane plantain mûre `'alloco''.

38

CONCLUSION

40

REFERENCES

41

LISTES DES TABLEAUX

Tableau 1:

Propriétés physiques et chimiques de l'acrylamide

2

Tableau 2: Guide de

prélèvement d'échantillon pour analyse de sucres

réducteurs

25

Tableau 3: Teneur en sucre

inverti

27

Tableau 4:

Paramètres analysés de l'huile de friture

32

Tableau 6: Teneur en

Acrylamide des échantillons

36

LISTES DES FIGURES

Figure

1: Diagramme de transformation traditionnelle de la banane

plantain par friture

2

Figure

2: Formation de l'acrylamide à partir de l'asparagine

dans les aliments chauffés (GRANVOGL et al, 2004)

12

Figure 3: Deux voies

possibles de formation d'acrylamide (BECALSKI et al, 2002)

13

Figure 4: Schéma

descriptif du chromatographe HPLC (Académie de rouan, 2001)

15

Figure 5: Echantillons

frits de la banane plantain mûre à différentes

températures

33

Figure 6 : Courbe de

calibration.......................................................................34

Figure 7 : Chromatogramme d'un standard

de 0ug/mL...........................................35

Figure8: Chromatogramme d'un standard de

2ug/mL............................................35

Figure 9: Chromatogramme d'un standard de

6ug/mL...........................................35

Figure 10: Chromatogramme de

l'échantillon E5 contenant de l'Acrylamide..................35

Figure 11 : Variation de la teneur en

acrylamide en fonction du couple

temps/température........................................................................................36

RESUME

Les frites de bananes plantains mûres à l'exemple

des frites de la pomme de terre et de la patate douce, sont des plats de plus

en plus aimés par les consommateurs de nos jours.

Ces frites de bananes plantain sont obtenus par la friture de

la banane plantain mûres du nom botanique musa paradisiaca appartenant

à la famille des musacées généralement

cultivées dans les pays côtiers. Elles constituent l'une des

principales ressources alimentaires dans le monde. L'objectif de cette

étude est de maîtriser l'effet du temps et de la

température de cuisson sur la formation de l'acrylamide dans ces frites.

Afin d'aboutir à cet objectif que nous nous sommes fixés, nous

avions fait la friture de bananes plantains mûres

découpées en morceaux, ces bananes ont étés

achetées sur le marché ouagalais et ensuite faire l'analyse au

HPLC au sein du laboratoire. Pour que cette étude soit effective et

cohérente, nous avions utilisé du matériel tel que la

sonde de température (0-220°C) pour le contrôle de la

température, une plaque chauffante, un cristallisoir dans lequel on a

effectué la friture et quelques ustensiles de cuisine (assiette, louche,

fourchette, couteaux) et un chronomètre pour la prise du temps.

L'ensemble de tout ce matériel nous a permit de bien suivre le temps, la

température et la cuisson de nos échantillons de frites.

Le procédé consistait à mettre le

cristallisoir sur une plaque chauffante dont nous réglons la

température, ensuite introduire des morceaux de banane plantain

mûres découpées en même forme et taille. Avant tout

nous maintenons la sonde dans l'huile chaude pour mieux suivre la

température et parallèlement le chronomètre est

allumé dès la mise des morceaux de bananes dans l'huile

chaude.

Ces échantillons sont ensuite broyés et soumis

à la centrifugation d'ou le surnageant est ensuite recueillir et

injecter au HPLC. Il est vrai que nous remarquons une baisse de la

température à chaque mise des morceaux dans l'huile à

cause de leur humidité, mais nous jouons sur le réglage de la

température de telle sorte à maintenir la fourchette de

température souhaitée.

La détermination de la teneur en acrylamide contenue

dans nos frites par HPLC a révélé que la teneur variait en

fonction du temps et de la température de cuisson. Ainsi, pour des

température allant de 120 à 160°C, nous n'avions rien

obtenu comme acrylamide dans nos échantillons tendis que à la

fourchette de température allant de 160 à 170°C, on a obtenu

une teneur en acrylamide de l'ordre de 5,47 microgramme par kilogramme

INTRODUCTION

De nos jours, le problème de la qualité des

aliments préoccupe plus d'une personne. Les consommateurs de nos jours

deviennent de plus en plus exigeants. Ils sont nombreux aujourd'hui

ceux-là qui sont informés sur la qualité sanitaire,

nutritionnelle et à la variabilité de leur alimentation.

Pour cela, les autorités compétentes en

collaboration avec certaines commissions internationales mettent en oeuvre des

normes de qualité visant à la protection des consommateurs. Pour

atteindre leur objectif, les autorités compétentes font des

contrôles réguliers à travers certaines institutions

nationales telles que les laboratoires d'analyse et les structures de

normalisation en élaborant des réglementations.

Mais, il faut noter que certains problèmes de

qualité sanitaire de nos aliments sont liés à nos

pratiques de transformation et cela existaient depuis les temps anciens.

En effet, la plupart des consommateurs ont l'habitude

d'utiliser la texture et la coloration pour juger la cuisson de certains

aliments ou de leur attribuer une qualité nutritionnelle.

Pourtant, cette manière de juger la cuisson des

aliments n'est pas dans son ensemble avantageux pour la santé des

consommateurs. C'est pourquoi, il est nécessaire d'effectuer plusieurs

suivis au cours des procédés de transformation tant au niveau

industriel qu'au niveau artisanal.

Ainsi, certains procédés de transformation tels

que les cuissons à sec (friture, séchage au four, cuisson au

four) sont responsables de la réaction de Maillard ou brunissement non

enzymatique (BNE).

C'est une réaction généralement

souhaitée par plusieurs consommateurs du fait qu'elle confère

à l'aliment une odeur, une saveur et une couleur caractéristique

du produit d'où une amélioration du goût (PERROTIN,

2004).

Cependant, des recherches récentes de la Swedish

National Food Administration (SNFA) ont montré que la réaction de

Maillard génère des produits toxiques appelés

composés néoformés à partir des

températures supérieures à 120°C. C'est de là

que vient la découverte de l'acrylamide par des chercheurs

Suédois en Avril 2002. Un cancérigène dans les frites de

pommes de terre, les chips de bananes, les biscuits et les farines de

céréales (FAO/OMS). Des études ont montré

également que la formation de l'acrylamide est beaucoup

influencée par la corrélation entre un acide aminé

(l'asparagine) et un sucre réducteur (le glucose) à des fortes

températures (SNFA). Dès lors, nous pouvons

supposer que tout aliment contenant des protéines et des sucres

après une cuisson à sec dans des hautes températures est

susceptible de renfermer un taux d'acrylamide.

Pendant tout le long de notre stage au LNSP nous tenterons

d'élucider ces propos suscités en effectuant une étude sur

l'effet du temps et de la température de cuisson sur la formation de

l'acrylamide dans les frites de bananes plantain mûre communément

appelé `'aloco''.

PRESENTATION DE LA STRUCTURE D'ACCEUIL

PRESENTATION ET ORGANISATION

DU LNSP

I.1.

Historique et Forme juridique

Le laboratoire national de santé publique(LNSP) a

été créé par décret n°99-377/PRES/PM/MS

du 28 octobre 1999. Il a pour objet de servir de laboratoire central de

référence pour les analyses, contrôles et expertises de

toute nature relatives à la biologie médicale, l'alimentation, la

nutrition, la pharmacie, l'eau, l'environnement et tout autre domaine en

rapport avec la santé publique et la sécurité sanitaire.

Le LNSP est placé sous la tutelle technique du ministère de la

santé et la tutelle financière du ministère chargé

des finances.

I.2. Organisation du LNSP

Le LNSP dispose de :

Directions centrales :

- La Direction Générale

- La Direction de la biologie médicale (D.B.M.)

- La Direction de la toxicologie, du contrôle de

l'environnement et de l'hygiène publique (D.T.C.E / H.P)

- La Direction du contrôle des aliments et de la

nutrition appliquée (D.C.A.N.A.)

- La Direction du contrôle des médicaments et des

produits non - alimentaires (D.C.M / P.N.A)

- La Direction de la coordination technique et de l'assurance

qualité (D.C.T.A.Q)

Directions régionales de Ouagadougou et de Bobo

Dioulasso

Notre stage a été effectué au Service de

physico-chimie alimentaire (SPCA) qui est l'un des quatre services de la

Direction du contrôle des aliments et de la nutrition appliquée

(DCANA). En matière d'analyse, le champ d'activités du service

s'étend pour l'instant aux domaines suivants :

o Corps gras d'origines animale et végétale,

o Céréales, légumineuses,

oléagineux et leurs dérivés,

o Boissons, vinaigre, sucre, produits de confisseries.

Le système qualité du LNSP a pour

référentiel la norme ISO CEI 17025 2005.

CHAPITRE I :

SYNTHESE BIBLIOGRAPHIQUE

CHAPITRE I : SYNTHESE

BIBLIOGRAPHIQUE

I. DESCRIPTION DE LA BANANE PLANTAIN

Les bananes plantains (musa paradisiaca) constituent

l'une des principales ressources alimentaires dans le monde. Elles

appartiennent à la famille des musacées. Elles sont

également classées dans la catégorie des produits amylacés. Leur culture est effectuée par

implantation d'un rejet de bananier sous la terre et par la suite on a un

bourgeonnement. Les bananes plantains (musa paradisiaca) peuvent

être consommées en tant que bouillie de banane comme certains

tubercules. Aussi, elles peuvent être consommées en tant que fruit

quand elles sont mûres car la banane lors de sa maturation a presque 80%

de son amidon qui se transforme en sucres grâce à

l'activité des enzymes.

Leurs cultures occupent le 4ème rang mondial des plus

importantes denrées alimentaires après le riz, le blé et

le lait (INIBAP, 2002 ; FAO,

2002). Ainsi, elles jouent un rôle socio-économique

important pour les pays en voie de développement des zones

tropicales et subtropicales, notamment dans les pays d'Afrique de l'Est, du

Centre et de l'Ouest, du Sud-Est Asiatique, de l'Amérique Centrale et du

Sud et des Caraïbes (Frison et al,

1998). La production mondiale avoisine 106 millions de tonnes par an

pour une superficie cultivée de 10 millions d'ha (FAO,

2004), dont 14 % sont destinés à l'exportation, le reste

étant consacré à la consommation locale ou à la

transformation industrielle (Lescot, 1999).

L'Afrique sub-saharienne fournit plus du tiers de la

production mondiale de bananes et de bananes plantains, avec près de 7

millions de tonnes provenant de l'Afrique de l'Ouest et du Centre. Elle

contribue pour environ 70 % à la disponibilité

synergétique alimentaire fournie par les plantains et les autres bananes

à cuire dans le monde. En Afrique, les principaux producteurs sont

l'Ouganda et le Cameroun (FAO, 2004). Dans ce dernier

pays, la production de bananes et plantains représente la

deuxième source économique agricole du pays après le bois

(Bioéthanol. Argon. Soc. Environ. 2008

(1), 89-98). En matière d'alimentation, la banane

plantain mûre nous offre la possibilité d'obtention des plats

frits suivants :

Figure 1:

Diagramme de transformation traditionnelle de la banane plantain par friture

Banane

Mûre

Broyage

Friture

Friture

Claclo

Alloco

II. REACTION DE

MAILLARD

Depuis la maîtrise du feu, il y à 500 000 ans, la

consommation des aliments s'est considérablement diversifiée. De

plus, cela a permis à l'homme de découvrir de nouvelles saveurs

révélant ainsi le début de la gastronomie. Cependant, le

traitement thermique des aliments génère facilement un

brunissement. Trois types de brunissements ont été décrits

dans l'aliment. Tout d'abord, nous pouvons citer :

- le brunissement enzymatique qui est une réaction

d'oxydation catalysée par une enzyme.

- la caramélisation qui a lieu lorsque l'on chauffe

à haute température des sucres réducteurs en l'absence de

composés aminés.

- enfin, le plus répandu est issu d'une réaction

entre une amine et un composé carbonylé, autrement dit la

réaction de Maillard. La réaction de caramélisation se

développe dans des aliments dont la surface est fortement

chauffée. Les produits de caramélisation sont alors

retrouvés dans des denrées alimentaires comme le pain, la viande

grillée, ou les aliments riches en sucres tels que certains jus de

fruits.

Réaction de Caramélisation =

Sucres simples + Eau + Chaleur.

Réaction de Maillard = Sucres simples

+ Acides aminés + Eau + Chaleur

C'est en 1912 que Louis Camille Maillard, chimiste

français, a découvert que la réaction à haute

température entre des sucres réducteurs et des acides

aminés conduit au développement d'une coloration brune. La

réaction est principalement dépendante du temps de traitement

thermique, de la température, du pH, de l'activité de l'eau et de

la composition des aliments (concentration des substrats de la

réaction).

La réaction de Maillard se décompose en quatre

étapes. Une première étape (étape initiale) met en

jeu un acide aminé et un sucre réducteur (aldose ou

cétose) pour former le produit d'Amadori (cétosamine) ou de Heyns

(aldosamine). La seconde étape (étape de propagation) conduit

à la formation de petites molécules dicarbonylées et de

réductones respectivement par scission ou par déshydratation

modérée du produit d'Amadori ou de Heyns. L'étape suivante

de la réaction de Maillard (étape avancée) conduit

à la formation de divers composés aromatiques et

d'aldéhydes de Strecker. Cette étape donne aussi lieu à la

formation de furfurals comme le 5-hydroxyméthylfurfural (HMF) par

déshydratation forte du produit d'Amadori ou de Heyns, ainsi que

d'autres produits avancés de la réaction de Maillard, en anglais

Advanced Glycation End products (AGEs) tels que la carboxyméthyllysine

(CML) ou la pyrraline. Enfin, la dernière étape conduit à

la formation de polymères bruns : les mélanoïdines.

Mais l'apparition de composés néoformés

(CNF) issus principalement de la réaction de Maillard pose aujourd'hui

la question du contrôle de la qualité sanitaire des aliments

transformés. L'acrylamide est un exemple de CNF

détecté très récemment dans diverses denrées

alimentaires (SNFA, Avril 2002).

III. DESCRIPTION DE L'ACRYLAMIDE

V.1. Propriétés physiques et chimiques de

l'acrylamide

Ce monomère de poids moléculaire de 71,08 Dalton

se présente sous une forme cristalline, blanche. Il est soluble dans

l'eau, l'éthanol, le méthanol, l'oxyde diméthyle et

l'acétone. Il polymérise facilement en atteignant le point de

fusion ou à l'exposition à la lumière UV (PISSCH,1996).

L'acrylamide solide est stable à la température ambiante, mais

peut polymériser violemment lorsqu'il est mélangé ou

exposé à des agents oxydants L'acrylamide (2-Propène

amide, Acrylamide monomer, Acrylic acide amide, Acrylique amide, Bio-Acrylamide

50, Ethylenecarboxamide, Propenamide, Vinyle amide) est employé

principalement dans la production de divers polyacrylamides de masse

moléculaire élevée qui conviennent à un large

éventail d'applications industrielles.

De grandes quantités de polyacrylamides sont

utilisées comme floculateurs dans le traitement de l'eau potable et des

eaux d'égout; le traitement des pâtes à papiers;

l'exploitation minière et le traitement du minerai; la

récupération assistée des hydrocarbures et le forage des

puits de pétrole; la stabilisation du sol; la production du

béton. De plus petites quantités servent

d'épaississants dans les savons et les préparations

cosmétiques, les émulsions photographiques et les gels

d'électrophorèse; de produit d'encollage et de produit

imperméabilisant dans la transformation des textiles; de liant dans la

fabrication des adhésifs. En petites quantités, il est

employé comme clarifiant de jus de betterave à sucre.

L'acrylamide est aussi un composant de la fumée du tabac

(www.wikipedia.org /Acrilamide consulté le 12 juillet

2010).

Tableau 1:

propriétés physiques et chimiques de l'acrylamide

|

ACRYLAMIDE

|

|

|

|

GENERAL

|

|

Nom

IUPAC

|

2-propénamide

|

|

Apparence

|

Cristaux blancs

solution limpide incolore

|

|

PROPRIETES CHIMIQUES

|

|

Formule brute

|

C3

H5

N

O

|

|

Masse

molaire

|

71,0779 #177; 0,0033

g·

mol?

C 50,69 %,

H 7,09 %, N 19,71 %, O 22,51 %,

|

|

PROPRIETES

PHYSIQUES

|

|

T°

fusion

|

84,5 °C

|

|

T°

ébullition

|

192,6 °C.

125 °C à 25 mmHg

|

|

Solubilité

|

dans l'eau à 25 °C :

2 040 g·l

|

|

Masse

volumique

|

1,13 g·cm3

2.45 par rapport à

l'air

|

|

'

T°

d'auto-inflammation

|

424 °C

|

(Acrylamide- wikipedia).

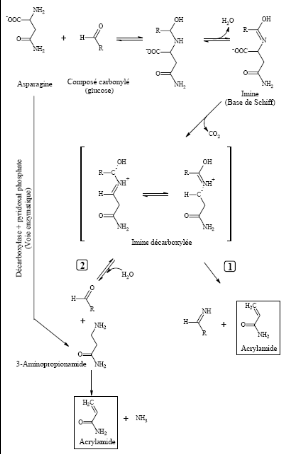

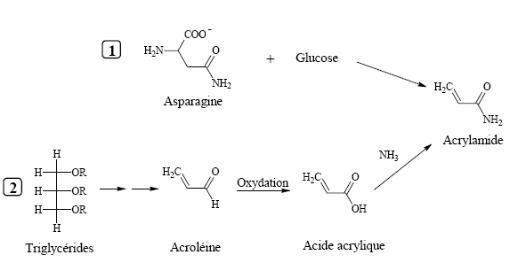

V.2. MECANISME DE FORMATION DE L'ACRYLAMIDE

L'annonce de la présence d'acrylamide dans les produits

d'alimentation humaine a été suivie rapidement de recherches sur

les mécanismes de formation de l'acrylamide. Plusieurs mécanismes

théoriques ont été proposés, y compris les voies

à partir des acides aminés seulement, des intermédiaires

de l'acroléine, des intermédiaires de l'acide acrylique et des

précurseurs du brunissement de Maillard. Les études actuelles

montrent que dans les aliments, l'acrylamide se forme principalement dans des

réactions induites à haute température entre le groupement

amine de l'acide aminé libre, l'asparagine, et le groupement carbonyle

de sucres réducteurs, tels que le glucose, pendant la cuisson au four ou

la friture

L'influence du couple temps/température sur la

formation d'acrylamide a surtout été étudiée dans

la pomme de terre.

Les températures de 120 à 230°C ont

été testées et il apparaît qu'une température

minimale de 120°C est nécessaire pour la formation d'acrylamide.

Les résultats montrent que la quantité d'acrylamide est nettement

plus influencée par le temps de chauffage à une certaine

température que par la température elle-même. L'asparagine

fait encore l'objet de nombreuses études. Elle est ainsi devenue le

premier exemple d'acide aminé libre impliqué dans la

qualité sanitaire des aliments chauffés qui en sont riches. Sur

la (figure 2) est représenté le schéma de

formation de l'acrylamide à partir de l'asparagine libre proposé

par GRANVOGL et al, 2004. Après

décarboxylation de l'imine, deux principales voies de synthèse de

l'acrylamide sont probables. L'imine décarboxylée peut se

décomposer directement en acrylamide par élimination de l'imine

(voie 1) ou bien s'hydrolyser pour former le 3-

aminopropionamide (voie 2). Après élimination

d'ammoniac, ce dernier forme l'acrylamide. Cependant, l'acrylamide peut aussi

être formé à partir d'autres constituants de la matrice

comme nous l'avons vu avec le 3-aminopropionamide, ou à partir

d'acroléine et de composés azotés (figure

3)

En effet, plusieurs études ont montré que

l'ammoniac pouvait être à l'origine d'une partie de l'acrylamide

formé dans les aliments au cours de la cuisson.

Figure 2:

Formation de l'acrylamide à partir de l'asparagine dans les aliments

chauffés (Zyzak et Coll.)

Figure 3:

Deux voies possibles de formation d'acrylamide (BECALSKI et al, 2002)

V.3. PROPRIETES TOXICOLOGIQUE DE L'ACRYLAMIDE.

La toxicité de ce composé est un nouveau sujet

de préoccupation. Cette molécule est classée par le Centre

International de Recherche contre le Cancer (le CIRC, en anglais IARC)

et l'agence de protection de l'environnement des Etats Unis (United

States Environnemental Protection Agency USEPA) comme

étant probablement cancérigène pour l'homme. Ils concluent

que l'exposition devrait être réduite au niveau le plus bas qu'on

puisse raisonnablement atteindre soit 0,2 ug/l par

jour. Des études sur les rongeurs (les rats, les

souris) sur les boeufs sur les

porcs, et sur l'exposition professionnelle ont montré que l'acrylamide

diminue la fertilité masculine, et neurotoxique, et

présente des effets neuropathologies. L'acrylamide induit des

aberrations chromosomiques, des micronucléus, des échanges de

chromatides soeurs (ECS), la polyploïdie, l'aneuploïdie et d'autres

troubles mitotiques (par exemple mitose-C) dans les cellules de

mammifères en l'absence d'activation métabolique (MUCCI,

2003).

IV. LA

CHROMATOGRAPHIE

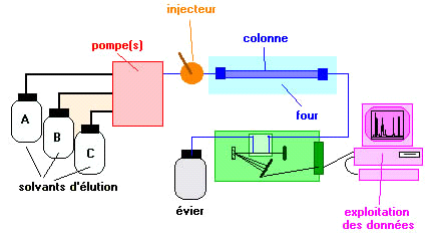

VI.1. Définition

La chromatographie est une technique d'analyse qualitative et

quantitative de la chimie analytique dans laquelle l'échantillon

contenant une ou plusieurs espèces est entraîné par un

courant de phase mobile (liquide, gaz ou fluide supercritique) le long d'une

phase stationnaire (papier, gélatine, silice, polymère, silice

greffée etc.). Chaque espèce se déplace à une

vitesse propre dépendant de ses caractéristiques et de celles des

deux phases. (MAHUZIER et HAMON, 1990).

VI.2. Principe

La chromatographie est une méthode de séparation

des constituants d'un mélange même très complexe. Il existe

trois principaux types de chromatographie:

· la chromatographie en phase gazeuse (CPG)

· la chromatographie en phase liquide à haute

performance (HPLC)

· la chromatographie en couche mince (CCM).

Les deux premières méthodes peuvent être

assez largement décrites par des théories communes. Dans les deux

cas, un fluide appelé phase mobile parcourt un tube appelé

colonne. Cette colonne peut contenir des "granulés" poreux (colonne

remplie) ou être recouverte à l'intérieur d'un film mince

(colonne capillaire). Dans les deux cas, la colonne est appelée phase

stationnaire. A l'instant initial, le mélange à séparer

est injecté à l'entrée de la colonne où il se dilue

dans la phase mobile qui l'entraîne à travers la colonne.

Si la phase stationnaire a été bien choisie, les

constituants du mélange, appelés généralement les

solutés, sont inégalement retenus lors de la traversée de

la colonne (Université de Nancy-Metz, 9 juin 2010).

De ce phénomène appelé rétention

il résulte que les constituants du mélange injecté se

déplacent tous moins vite que la phase mobile et que leurs vitesses de

déplacement sont différentes. Ils sont ainsi élués

de la colonne les uns après les autres et donc séparés.

Un détecteur placé à la sortie de la

colonne couplé à un enregistreur permet d'obtenir un tracé

appelé chromatogramme. En effet, il dirige sur un enregistreur un signal

constant appelé ligne de base en présence du fluide porteur seul

; au passage de chaque soluté séparé il conduit dans le

temps à l'enregistrement d'un pic.

Notons qu'il existe plusieurs types de détecteurs

(BELLO-PE'REZ et al, 1998) :

ü Détecteur à absorption UV ou visible

ü Détecteur à indice de

réfraction

ü Détecteur UV à barrette de diodes

(DAD)

ü Détecteur à fluorescence

ü Détecteur de type spectromètre de masse

(MS)

ü Détecteur évaporatif à diffusion

de la lumière (DEDL)

ü Détecteur électrochimique (DEC).

ü Dans des conditions chromatographiques données,

le "temps de rétention" (temps au bout duquel un composé est

élué de la colonne et détecté), caractérise

qualitativement une substance. L'amplitude de ces pics, ou encore l'aire

limitée par ces pics et la prolongation de la ligne de base permet de

mesurer la concentration de chaque soluté dans le mélange

injecté. (Académie de rouan, 2001)

Figure 4:

Schéma descriptif du chromatographe HPLC ( Académie de rouan,

2001)-

VI.3. Le Détecteur

Le détecteur suit en continu l'apparition des

solutés. Il existe plusieurs détecteurs :

réfractomètre différentiel, UV à barrette de

diodes, électrochimique, fluorimétrique...

Ainsi que différents types de couplage :

Spectrométrie infrarouge, Spectrométrie de masse,

Résonance Magnétique Nucléaire.

CHAPITRE II :

MATERIELS ET METHODES

CHAPITRE II :

MATERIELS ET METHODES

I. SITE DE L'ETUDE

L'étude a été réalisée

à Ouagadougou, la capitale politique du Burkina Faso durant les mois

d'avril à octobre 2010. Les zones concernées par

l'échantillonnage sont les secteurs quinze (15) et trente (30).

II. MATERIEL

BIOLOGIQUE (Echantillonnage et échantillons)

II.1. Huile

L'huile utilisée pour la friture des bananes plantains

est une huile de graines de coton raffinée et produite au Burkina Faso.

Il est indiqué sur l'emballage que cette huile est

réservée pour les fritures et les assaisonnements. La date de

fabrication indiquée est le 2ème trimestre 2009 et la

date de péremption fin décembre 2011.

II.2. La Banane plantain mûre

Les bananes plantains utilisées pour l'étude

sont celles rencontrées sur le marché local, apportées des

pays côtiers, plus particulièrement les pays voisins. Toutes les

bananes utilisées pour la friture sont mûres. Après friture

les échantillons sont broyés et analysés.

III. MATERIEL DE LABORATOIRE

III. 1. La chaine chromatographique

Le Chromatographe en phase liquide haute performance (HPLC) de

marque Agilent, modèle 1100, comprenant :

ü Dégazeur de marque Agilent, modèle

1100 ;

ü Pompe quaternaire de marque Agilent, modèle

1100 ;

ü Échantillonneur automatique de marque Agilent,

modèle 1100, capable d'injecter 25 microlitre ;

ü Une colonne analytique SB-C18, 2,1 x 250 mm, dp 5

micromètre (ìm), (n° de pièce 77505-252130 de

Agilent); 150 mm × 4,0 mm Di, particules de 5 ìm ;

ü Un chauffe-colonne capable de maintenir une

température de 28,0 #177;1,0°C ;

ü Détecteur UV de marque Agilent, modèle

1100 ;

ü Un système informatisé de contrôle

du LC et de traitement des données (Chemstation)

III. 2. Appareillage et verreries

ü Plaque chauffante

ü Sonde de température (0-220°C) de marque

HANNA modèle HI 125

ü Chronomètre

ü Cristallisoir

ü Erlenmeyers de 250 ml

ü Burettes

ü Agitateur magnétique

ü Hotte aspirante

ü Autres matériel de laboratoire

ü Broyeur (Analysesenmühle A 10, Janke & Kunkel,

IKA-Werk)

ü Balance analytique à quatre ou cinq

décimales (Mettler Toledo AL 54);

ü Vortex (TecnoKartell TK 3S)

ü Agitateur secoueur horizontal (Heidolph)

ü Centrifugeuse réfrigérée à

haute vitesse (Zentrifugen Mikro Hettigen 22R)

ü Centrifugeuse de laboratoire (Sigma, Type 2-16)

ü Collecteur à vide SPE doté d'un support

pour tubes; (Varian)

ü Cartouche d'extraction en phase solide en mode

échangeuse d'anions forts Varias BonElut SAX, 3 cc, 200 mg, (Varian)

ü Tube à centrifuger en polypropylène, 50

ml, non pyrogenic (Corning)

ü Dispositifs de pipetage à volume variable,

100-1000 ìl, (Eppendorf);

ü Fioles jaugées de classe A, 10 ml, 20 ml, 50 ml,

100 ml et 1000 ml (Schott Duran)

ü Dispositif de pipetage et embouts, 5-10 ml (Eppendorf

et Biohit);

ü Tubes CR 21 jetables

ü Tubes centrifugeuses de 1,5 ml (eppenforf)

ü Filtres à membranes autovials en PTFE Uniprep,

taille des pores de 0,45ìm, (Whatman) et 0,20 ìm.

ü Flacons en verre de 250 ml, 500 ml et de 1l (Schott

Duran)

ü Réfrigérateur (Whirpool).

ü PH-mètre de marque Metrohm modèle 780

ü Erlenmeyer ou ballon avec rodage de 300 ml

ü Réfrigérant à reflux avec manteau

d'env. 40 cm

ü Papier filtre

ü Fioles jaugées de classe A de 100 ml

ü Eprouvette de 25 ml

ü Verrerie courant de laboratoire

III. 3. Solvants et réactifs

ü Ethanol 95°- Ether diéthylique (V/V).

ü Solution de phénolphtaléine à 1%

dans l'éthanol 95°

ü Acrylamide (CH=CHCONH2) = 99 % (Merck)

ü Acetonitrile (CH3CN) de type HPLC 99,9%

(Sigma-Aldrich, USA)

ü Acide sulfurique (H2SO4), 96%

(Aldrich);

ü Méthanol (CH3OH) de type HPLC 99,9%

(Normapur, CE);

ü Hexacyanoferrate de potassium trihydraté

(K4Fe(CN)6-3H2O

ü Acétate de zinc déshydraté

Zn(CH3COO) 2-2H2O

ü Solution d'acide sulfurique 25%: elle a

été préparée en dissolvant 25 ml d'acide sulfurique

pur dans environ 100 ml d'eau ultrapure.

ü Solution carrez I. hexacyanoferrate de potassium : 30g

d'hexacyanoferrate de potassium sont pesés et dissout dans 200 ml d'eau

ultrapure.

ü Solution carrez II. 75 g d'acétate de Zinc sont

pesés et dissout dans 250 ml d'eau ultrapure.

ü Solution cupro-alcaline: dissoudre 25 g de sulfate de

cuivre (CuSO4 * 5 H2O) dans 100 ml d'eau, 50 g d'acide

citrique (C6H8O7 * 1 H2O) dans 50

ml d'eau et 388 g de carbonate de sodium cristallisé

(Na2CO3 * 10 H2O) dans 300 - 400 ml d'eau

tiède. Mélanger prudemment la solution d'acide citrique avec la

solution de carbonate de sodium (attention: effervescence!), puis ajouter la

solution de cuivre. Après refroidissement à la température

ambiante, transvaser la solution dans un ballon jaugé de 1 litre et

compléter jusqu'à la marque. Laisser reposer 24 heures, puis

filtrer la solution en recueillant le filtrat dans un flacon en verre brun

très propre. Une fois le flacon bouché, la solution se conserve

indéfiniment.

ü Iodure de potassium cristallisé

ü Acide sulfurique à 25 %

ü Solution titrée de thiosulfate de sodium 0,1 N

(0.1 mol/l)

ü Solution d'amidon: chauffer un mélange de 500 ml

de glycérol et de 500 ml d'eau jusqu'à env. 70 °C, ajouter

par petites portions 25 g d'amidon soluble (Merck n° 85650), continuer

à chauffer environ 90°C, puis refroidir. Cette solution est stable

pendant au moins 6 mois.

ü Solution de Carrez l: dissoudre dans de l'eau 150 g

d'hexacyanoferrate(II) de potassium (K4[Fe(CN)6] * 3 H2O),

transvaser la solution dans un ballon jaugé de 1 litre et

compléter jusqu'à la marque.

ü Solution de Carrez II: dissoudre dans de l'eau 300 g de

sulfate de zinc (ZnSO4 * 7 H2O), transvaser la solution

dans un ballon jaugé de 1 litre et compléter jusqu'à la

marque.

IV. METHODES

IV.1. Analyse de la qualité de

l'huile de friture

Nous avions effectué l'analyse de certains

paramètres de qualité de notre huile utilisée pour la

friture .Cette analyse a été réalisée dans

le but de nous rassurer que la qualité de l'huile ne va pas intervenir

dans la formation de l'acrylamide pendant la friture (YASUHARA et

al ,2003). Pour cela, nous allons vérifier deux paramètres

déterminés selon les méthodes de référence:

· ISO 660 : détermination de l'indice d'acide

dans les huiles végétales

· ISO 3960-1977(F) : détermination de

l'indice de peroxyde dans les huiles végétales.

IV.1.1. Indice d'acide

Définition

Il donne une évaluation sur la quantité d'acides

gras libres. Ces acides sont responsables d'une plus grande facilité au

rancissement.

On appelle indice d'acide d'une huile, le nombre de

milligramme d'hydroxyde de potassium alcoolique nécessaire pour

neutraliser les acides gras libres contenus dans un (1) gramme (g) de

matière grasse.

Principe

Les matières grasses s'altèrent par

vieillissement en donnant naissance par hydrolyse des acides gras libres. Cette

acidité peut être mesurée par alcalimétrie en milieu

éthéro-alcoolique, à l'aide de l'hydroxyde de potassium

alcoolique titrée.

Mode Opératoire

Une prise d'essai de 10g d'huile est solubilisée dans

un erlenmeyer contenant préalablement un mélange d'ether

diéthylique/éthanol dans les proportions 1/1. Le titrage des

acides gras libres en solution est éffectué avec une solution

à 0,1N d'hydroxyde de potassuim ( KOH) dans de l'ethanol 95° , en

utilisant la phénolphtaléine comme indicateur coloré et

cela sous agitation jusqu'au virage au rose.

Expression des résultats

Le résultat est exprimé en mg de KOH par g

d'huile.

Indice d'acide = [(V*T*56.1) / P]

Avec : V= volume de KOH

T= titre de la solution de KOH

P= prise d'essai en g

IV.1.2. Indice de peroxyde

Définition

Il donne une évaluation sur la quantité de

peroxydes présents dans un corps. C'est ce qui indique en fait la

quantité d'acide gras déjà rance.

L'indice de peroxyde est le nombre de milliéquivalent

d'oxygène actif contenu dans un (1) gramme(g) de produit et oxydant

l'iodure de potassium avec la libération d'iode.

Principe

Un échantillon d'huile dissout dans un solvant anhydre

(chloroforme, acide acétique) est mis en contact avec un excès

d'iodure de potassium (KI), puis l'iode libéré est dosé

par une solution de thiosulfate de sodium.

Mode opératoire

Dans un erlenmeyer contenant une prise d'essai de 2 gramme ,10

millilitre (ml) de chloroforme et 15 mL d'acide acétique

préalablement dégazés y sont introduit. A ce

mélange, 1 ml d'iodure de potassium est ajouté. Ce mélange

est mis à l'obscurité pendant 5 minutes.75 ml d'eau

distillée dégazée est ajoutée et le mélange

est mis sous agitation.

Enfin, en présence de quelques gouttes d'empois

d'amidon comme indicateur coloré, on titre l'iode libéré

par les peroxydes avec une solution de thiosulfate de sodium 0,01N.

Parallèlement un blanc est effectué.

Expression des résultats

Exprimé en milliéquivalents d'oxygène

actif par kg d'échantillon est égal à :

Indice de peroxyde = [(V1 -

V0) ×T / (m)] × 1000

Vo : Volume en millilitres, de la solution

titrée de thiosulfate de sodium utilisé pour l'essai à

blanc ;

V1 : Volume en millilitres de la solution

titrée de thiosulfate de sodium utilisé pour la

détermination ;

T : normalité de la solution de thiosulfate de

sodium utilisée ;

m : masse en gramme de la prise d'essai

IV.2. Analyse de la teneur en sucres

réducteurs dans la banane plantain mûre

Définition

On entend par sucres réducteurs la totalité des

sucres et autres substances réductrices (p. ex.: acide galacturonique,

acide glucuronique, etc.) contenus dans une boisson et qui, sans inversion

préalable, réduisent une solution alcaline de cuivre en

précipitant de l'oxyde de cuivre(I). Pour leur dosage et l'expression

des résultats, on les considère généralement comme

sucre inverti. La méthode détermine la concentration de ces

sucres invertis. Le résultat est déduit du tableau 3 ci-dessous,

exprimé en milligrammes ou gramme.

Principe

Après défécation, les sucres directement

réducteurs contenus dans les aliments sont oxydés par ajout d'un

excès de solution alcaline de cuivre. On titre ensuite en retour, par

iodométrie.

Mode opératoire

ü Prélever (ou peser) à l'aide d'une

pipette jaugée 10,0 , 25,0 ou 50.0 mL (ou g) de l'aliment à

analyser, selon sa teneur en sucres réducteurs (voir Tableau 1) et les

introduire dans un ballon jaugé de 100 ml.

ü Compléter avec de l'eau environ 75 mL, ajouter

5 ml de solution de Carrez I puis, après avoir

mélangé, 5 ml de solution de Carrez II. Après avoir

mélangé à nouveau, compléter avec de l'eau jusqu'au

trait de jauge, laisser reposer pendant 10 minutes.

ü puis filtrer sur filtre plissé.

ü Si la concentration en sucres réducteurs de la

boisson à analyser est supérieure à 25 g/l, diluer la

solution clarifiée selon les indications du Tableau 4. Facteur de

dilution = F.

Tableau 2:

Guide de prélèvement d'échantillon pour analyse

de sucres réducteurs

|

Concentration en sucres réducteurs

|

Clarification:

|

Dilution de la solution

clarifiée

|

Facteur de dilution

|

|

Volume du ballon jaugé

|

Volume de la

prise d'échantillon

|

|

5 g/l ou g

|

100 ml

|

50 ml

|

-

|

2

|

|

5- 25

|

100 ml

|

10 ml

|

-

|

10

|

|

25- 50

|

100 ml

|

25 ml

|

1 + 4

|

20

|

|

50-100

|

100 ml

|

10 ml

|

1 + 4

|

50

|

|

100-250

|

100 ml

|

10 ml

|

1 + 9

|

100

|

ü La solution à analyser ne doit pas contenir plus

de 60 mg de sucres réducteurs.

ü Introduire dans un erlenmeyer de 300 ml 25 mL de

solution cupro alcaline, 25 mL d'échantillon clarifié et

dilué, ainsi que quelques pierres à ébullitions

ü raccorder l'erlenmeyer au réfrigérant

à reflux; amener le contenu de l'erlenmeyer à l'ébullition

en moins de 02 minutes et maintenir l'ébullition pendant exactement 10

minutes

ü refroidir immédiatement le contenu de

l'erlenmeyer à l'eau courante froide jusqu'à ce qu'il ait atteint

la température ambiante

ü ajouter alors à la solution 1-1,5 g d'iodure de

potassium puis, par petites portions et en agitant lentement, 25 mL d'acide

sulfurique à 25 %.

ü après avoir ajouté quelques gouttes de

solution d'amidon, titrer l'iode libéré avec la solution de

thiosulfate de sodium 0.1 N jusqu'au virage à la couleur jaune

crème (1er titrage).

ü Après lecture à la burette, s'assurer de

la justesse du point de virage obtenu par l'ajout de 1-2 gouttes de solution de

thiosulfate; la coloration de la solution titrée ne doit pas perdre son

intensité.

ü Si le titrage nécessite moins de 5 mL de

solution de thiosulfate de sodium 0.1 N, il est recommandé de choisir

une dilution mieux appropriée de l'échantillon

clarifié.

Titre de la solution de cuivre

Effectuer un essai à blanc comme indiqué ci

devant en chauffant 25 mL de solution cupro-alcaline avec 25 mL d'eau au lieu

de l'échantillon. La quantité de solution de thiosulfate de

sodium 0.1 N utilisée dans l'essai à blanc (2èime titrage)

devrait être environ 25 mL.

Calculs et expression des

résultats

La quantité de solution de cuivre utilisée pour

l'oxydation des sucres est calculée selon la formule suivante et

exprimée en ml de solution de thiosulfate:

Solution de thiosulfate 0.1 N, en mL = (a-b) x f

a = quantité de solution de thiosulfate 0.1 N

utilisée pour l'essai à blanc (2e titrage), en ml

b = quantité de solution de thiosulfate 0.1 N

utilisée pour le dosage des sucres (1er titrage), en ml

f = facteur de la solution de thiosulfate de sodium 0.1 N.

La teneur en sucres directement réducteurs de la prise

de 25 mL d'échantillon clarifié et dilué, calculée

en mg/l de sucre inverti, peut être lue dans le Tableau 2. La teneur en

sucres directement réducteurs de l'échantillon est

calculée selon la formule suivante:

Sucre inverti, en g/l = Sa x 0.04 x F où Sa =

quantité de sucre inverti dans la prise de 25 mL d'échantillon

clarifié et dilué, en mg F = facteur de dilution de

l'échantillon

Les résultats sont exprimés en g/l, avec 1

décimale.

Tableau 3:

Teneur en sucre inverti

|

ml de solution de thiosulfate 0,1 N utilisés.

|

Nombre de 1/10 ml de solution de thiosulfate 0,1N

utilisés

|

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Sucre inverti, en mg

|

|

0

|

0,00

|

0,24

|

0,48

|

0,72

|

0,96

|

1,20

|

1,44

|

1,68

|

1,92

|

2,16

|

|

1

|

2,40

|

2,64

|

2,88

|

3,12

|

3,36

|

3,60

|

3,84

|

4,08

|

4,32

|

4,56

|

|

2

|

4,80

|

5,04

|

5,28

|

5,52

|

5,76

|

6,00

|

6,24

|

6,48

|

6,72

|

6,96

|

|

3

|

7,20

|

7,45

|

7,70

|

7,95

|

8,20

|

8,45

|

8,70

|

8 ,95

|

9,20

|

9,45

|

|

4

|

9,70

|

9,95

|

10,20

|

10,45

|

10,70

|

10,95

|

11,20

|

11,45

|

11,70

|

11,95

|

|

5

|

12,20

|

12,45

|

12,70

|

12,95

|

13,20

|

13,45

|

13,70

|

13,95

|

14,20

|

14,45

|

|

6

|

14,70

|

14,95

|

15,20

|

15,45

|

15,70

|

15,95

|

16,20

|

16,45

|

16,70

|

16,95

|

|

7

|

17,20

|

17,46

|

17,72

|

17,98

|

18,24

|

18,50

|

18,76

|

19,02

|

19,28

|

19,54

|

|

8

|

19,80

|

20,06

|

20,32

|

20,58

|

20,84

|

21,10

|

21,36

|

21,62

|

21,88

|

22,14

|

|

9

|

22,40

|

22,66

|

22,92

|

23,18

|

23,44

|

23,70

|

23,96

|

24,22

|

24,48

|

24,74

|

|

10

|

25,00

|

25,26

|

25,52

|

25,78

|

26,04

|

26,30

|

26,56

|

26,82

|

27,08

|

27,34

|

|

11

|

27,60

|

27,87

|

28,14

|

28,41

|

28,68

|

28,95

|

29,22

|

29,49

|

29,76

|

30,03

|

|

12

|

30,30

|

30,57

|

30,84

|

31,11

|

31,38

|

31,65

|

31,92

|

32,19

|

32,46

|

32,73

|

|

13

|

33,00

|

33,27

|

33,54

|

33,81

|

34,08

|

34,35

|

34,62

|

34,89

|

35,16

|

35,43

|

|

14

|

35,70

|

35,98

|

36,26

|

36,54

|

36,82

|

37,10

|

37,38

|

37,66

|

37,94

|

38,22

|

|

15

|

38,50

|

38,78

|

39,06

|

39,34

|

39,62

|

39,90

|

40,18

|

40,46

|

40,74

|

41,02

|

|

16

|

41,30

|

41,59

|

41,88

|

42,17

|

42,46

|

42,75

|

43,04

|

43,33

|

43,62

|

43,91

|

|

17

|

44,20

|

44,49

|

44,78

|

45,07

|

45,36

|

45,65

|

45,94

|

46,23

|

46,52

|

46,81

|

|

18

|

47,10

|

47,39

|

47,68

|

47,97

|

48,26

|

48,55

|

48,84

|

49,13

|

49,42

|

49,71

|

|

19

|

50,00

|

50,30

|

50,60

|

50,90

|

51,20

|

51,50

|

51,80

|

52,10

|

52,40

|

52,70

|

|

20

|

53,00

|

53,30

|

53,60

|

53,90

|

54,20

|

54,50

|

54,80

|

55,10

|

55,40

|

55,70

|

|

21

|

56,00

|

56,31

|

56,62

|

56,93

|

57,24

|

57,55

|

57,86

|

58,17

|

58,48

|

58,79

|

|

22

|

59,10

|

59,41

|

59,72

|

60,03

|

60,34

|

60,65

|

60,96

|

61,27

|

61,58

|

61,89

|

Fidélité de la méthode

Répétabilité r = 0,47 + 0,012 x C g/l

Reproductibilité R = 1,34 + 0,029 x C g/l

Oû C = concentration de l'échantillon en g/l de

sucres directement réducteurs.

IV.3. Friture de la banane

Pour la friture des bananes, le procédé consiste

à effectuer les opérations suivantes :

éplucher les bananes plantain mûres

les découper en rondelle

frire dans de l'huile végétale chaude

faire égoutter

Ces fritures ont été effectuées sur une

plaque chauffante dans le laboratoire de biochimie alimentaire du LNSP sous une

hotte aspirante. Durant l'étape de la friture on contrôle la

température avec une sonde pour se fixer des intervalles de

température de friture.

La technique pour savoir si nos frites sont cuites, est de

fendre avec la main. Si la chair n'est plus gluante alors nous les jugeons

cuites sinon elles ne le sont pas encore. Aussi nous nous referons sur la

persistance du changement de la coloration de nos frites.

Des prélèvements d'échantillon de ces

frites sont effectués à tous les stades de notre cuisson en

fonction des différentes températures et temps de cuisson. Pour

assurer une représentativité minimale de l'échantillon,

cinq portions d'un même produit, du même lot, ont chaque fois

été prélevées et mélangées pour

l'analyse.

Les échantillons prélevés sont

analysés le même jour. Ils sont soumis aux procédures

d'extraction tout au plus une heure après extraction. En outre, si

l'analyse est reportée, les échantillons sont conservés

à environ 4°C à l'obscurité.

IV.4. Dosage de l'acrylamide

Le matériel ci-dessus sera utilisé selon la

méthode ci-dessous qui est issue de la littérature existante sur

la détermination de l'acrylamide par HPLC-UV au laboratoire national de

la santé publique (COMPAORE Wendkuni Florentin, 2008).

Préparation des étalons de

Calibration

ü Étalon d'acrylamide de 500microgramme par

millilitre (ìg/mL); Nous avons pesé précisément

50,00 mg d'acrylamide dans un flacon à échantillons ambré

de 100mL. Une masse calculée d'eau Milli-Q (environ 50 mL) a

été ajoutée pour produire une concentration d'acrylamide

de 250 ìg/mL.

ü Étalon intermédiaire de 10 ìg/mL

d'acrylamide; nous avons dilué 1 ml de l'étalon de 500

ìg/ml (2.1) avec 50 ml d'eau ultrapure dans une fiole jaugée.

ü Préparation des étalons de calibrations

dans une série de fioles de 10 ml, nous avons pipeté 0, 1, 2, 4,

6, 8 et 10 de la solution intermédiaire de 10 ìg/mL et

complété avec de l'eau ultrapure. On obtient alors des solutions

de calibrations allant de 0 à 10ìg/mL.

Préparation des phases

mobiles

La phase mobile (A) a été préparée

à partir d'eau ultrapure et le pH ajusté à 2,00 #177; 0,05

avec la solution d'acide sulfurique 25%. Cette phase mobile est

préparée chaque jour et dégazée avant utilisation

(Phase Mobile A). Une autre phase mobile est préparée à

partir d'acetonitrile pure et contenue dans une autre bouteille (Phase Mobile

B).

Broyage des échantillons et extraction de

l'acrylamide

ü La dimension des particules de l'échantillon a

été réduite en employant le broyeur (Analysesenmühle

A 10, Janke & Kunkel, IKAWerk).

ü 5,0 g de l'échantillon sont pesés

à l'aide de la balance analytique dans un tube de centrifugeuse en

téflon de 50 mL, 25 mL d'eau ultrapure sont ajoutés.

ü 1 ml de la solution carrez I et 1 ml de la solution

carrez II sont ajoutés

ü L'échantillon est agité à haute

vitesse à l'aide du vortex pendant cinq minutes puis à

l'agitateur secoueur horizontal pendant 15 minutes.

ü S'en suit une centrifugation à 67000 tr/min dans

la centrifugeuse de laboratoire Sigma Type 2-16 (Germany) pendant 30minutes.

ü 3 ml du surnageant sont transférés dans

deux tubes centrifugeuses de 1,5 mL et centrifugés à 14500 tr/min

dans la centrifugeuse réfrigérée pendant 30 minutes

à 0°C. Deux (2) mL de la solution échantillon sont

retirés pour la purification de l'échantillon.

Purification

ü La purification de l'échantillon consiste

à filtrer les 2ml de la solution échantillon obtenu après

extraction avec des Filtres à membranes autovials en PTFE Uniprep,

taille des pores de 0,45ìm, (Whatman) et 0,20 ìm.

ü Le filtrat obtenu est conditionné dans des

viales entreposés dans l'obscurité à 4°C jusqu'au

moment de l'analyse.

Paramétrage du

chromatographe

ü Débit : 0,600 ml/min.

ü Volume d'injection : 25 ìl

ü Température de la colonne : 28°C

ü Temps d'élution : faire passer (Phase mobile A)

de 0 à 11 minutes, pendant 3 minutes (11-14 mn) faire croitre le

pourcentage d'acetonitrile (Phase mobile B) jusqu'à 20% et maintenir

pendant 5 mn (14-19mn).

Après, ramener le pourcentage de l'acetonitrile

à 0% pendant 3 mn (19-22 mn) et maintenir la phase mobile

Eau/H2SO4 pendant 23 mn (22-45 mn). Le temps total est

de 45 mn.

ü Longueur d'onde de détection 202 nm.

ü Détection : RT (Temps de Rétention) #177;

5%.

Pour déterminer le temps où le pic d'acrylamide

apparaît (temps de rétention), des standards de calibration

à concentrations variables allant de 0ug/ml à 10ug/ml sont

injectés dans la chaine chromatographique. Les chromatogrammes obtenus

à partir de ces standards permettent de déterminer ce temps et de

s'assurer que la chaine chromatographique est apte à détecter

cette substance dans les échantillons.

ü L'ordre de passage des échantillons a

été établie comme suit : blanc, étalons, intercaler

jusqu'à cinq échantillons et étalons.

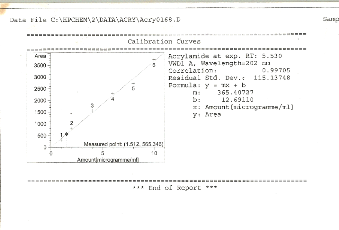

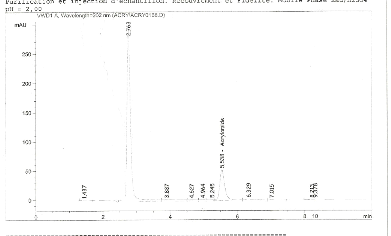

Courbe d'étalonnage

La courbe d'étalonnage est générée

en faisant appel à une régression linéaire qui exclue le

point de départ et avec un rapport de pondération de 1/x.

L'équation de la droite est : y = m x + b,

m=constante

b= constante

x= quantité

d'acrylamide en ug/ml

y= aire délimitée par la courbe.

Calculs des résultats

L'équation de droite de la courbe d'étalonnage

permet de déterminer x, la quantité d'acrylamide par ml

d'échantillon par la formule suivante :

x= (y-b) ÷ m

A partir de x obtenu, on détermine la quantité

d'acrylamide dans les produits analysés.

La valeur trouvée doit tenir compte de la prise d'essai

et des différentes dilutions si elles ont lieu. Les résultats

sont formulés en unités de ìg d'acrylamide/kg de

l'échantillon à trois chiffres significatifs.

CHAPITRE III :

RESULTATS ET DISCUSSION

CHAPITRE III :

RESULTATS ET DISCUSSIONS

I. RESULTATS

I.1. Résultats du contrôle de qualité de

l'huile

Les analyses effectuées sur notre huile de friture nous

ont permis d'obtenir les résultats consignés dans le tableau

suivant.

Tableau 4:

Paramètres analysés de l'huile de friture

|

PARAMETTRES

|

VALEURES

|

|

Indice d'acide (mg/kg)

|

0 ,17

|

|

Indice de peroxyde (en méq d'O2/kg)

|

15,10

|

I.2. Résultats d'analyse des sucres de la banane

En se basant sur des méthodes efficaces de

détermination de la teneur en sucres dans les aliments, les analyses

effectuées sur nos bananes plantain mûres ont donné une

teneur en sucres réducteurs de 17.55g /l

I.3. Frites de bananes plantain mûres `'alloco''

La friture de nos bananes plantains mûres dans des

conditions différentes de temps et de température de cuisson nous

a conduit à l'obtention des plats de frites disposés

ci-dessous.

Figure 5:

Echantillons frits de la banane plantain mûre à différentes

températures

E1 : échantillons frit à

120-130°C pendant 10min

E2 : échantillon frit à

130-140°C pendant 9min

E3 : échantillon frit à

140-150°C pendant 7min

E4 : échantillon frit à

160-170°C pendant 5min

E5 : échantillon à

170-180°C pendant 4min

I.4. Courbe de calibration

L'injection des standards de calibration permet

également d'obtenir une courbe de calibration. Cette courbe est

indispensable pour la quantification de l'acrylamide détecté

car, c'est à partir de cette courbe que la formule de calcul est

obtenue. Elle donne également les valeurs des constantes b et m. La

courbe de calibration est représentée dans la figure 6.

Figure 6 : courbe de

calibration

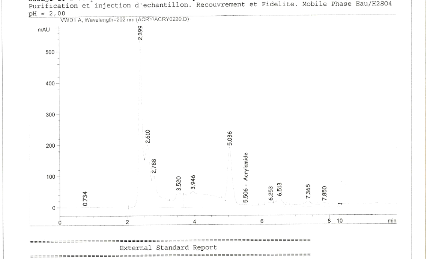

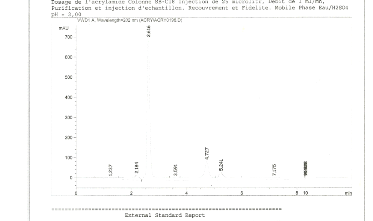

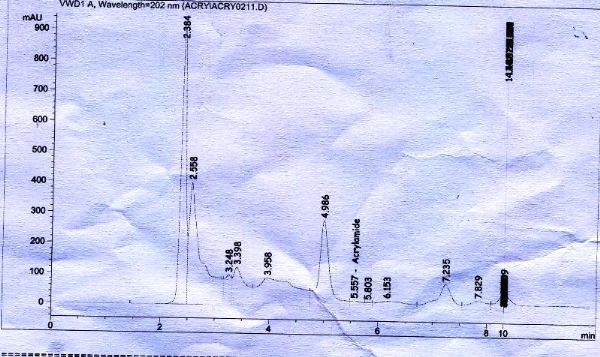

I.4. Standard de calibration

Le résultat d'une analyse par HPLC se présente

sous forme de courbe du signal détecté en fonction du

temps : c'est le chromatogramme.

Dans nos conditions de préparation et d'injection, le

chromatogramme des standards de calibrations indique que le temps de

rétention de l'acrylamide est d'environ 5,538mn. Les chromatogrammes de

standards à différentes concentrations sont

représentés sur les figures 7, 8,9 et 10.

Figure 9: Chromatogramme d'un standard

de 6ug/ml

Figure 10: Chromatogramme de

l'échantillon E5 contenant de l'Acrylamide

Figure8: Chromatogramme d'un standard

de 2ug/ml

Figure 7 : Chromatogramme d'un

standard de 0ug/ml

Le temps de rétention de l'acrylamide indiqué

dans les chromatogrammes des standards au niveau de la Figure 7 et 8, nous

permet de confirmer la présence d'acrylamide dans le chromatogramme de

l'échantillon E5 dans la Figure 6.

I.5. Teneur en Acrylamide des frites de banane plantain

mûre en fonction du Temps et de la Température de cuisson

Tableau 5:

Teneur en Acrylamide des échantillons

|

Echantillons

|

E1

|

E2

|

E 3

|

E 4

|

E5

|

|

Température

|

120-130°

|

130-140°

|

140-150°

|

150-160°

|

160-170°

|

|

Temps

|

10min

|

9min

|

7min

|

5min

|

4min

|

|

Teneur en acrylamide

en ug/kg

|

0

|

0

|

0

|

0

|

5.47

|

Figure 11: Variation de la teneur en

acrylamide en fonction du couple temps/température.

II. DISCUSSION

II.1. Contrôle de qualité

de l'huile de friture

Après analyse de l'indice d'acide suivant la norme

ISO 660, les résultats montrent que notre huile de friture est de bonne

qualité.

Cette norme fixe la limite d'indice d'acide à 0,6

mg/kg, pour cela notre huile de friture ayant un indice d'acide de 0,1681mg/kg

est classée conforme selon la présente norme.

Mais l'analyse d'indice de peroxyde effectuée sur

notre huile selon la norme citée ci-dessus nous renseigne quant à

la non-conformité de notre huile.

En effet, cette norme (ISO 3960-1977(F)) fixe comme

valeur limite à 10meq d'oxygène actif/kg. La moyenne de l'indice

de peroxyde de notre huile étant de 15,010meq d'oxygène actif

/kg, alors nous pouvons la considérer non-conforme selon la

présente norme.

Ce résultat non-conforme de l'indice de peroxyde montre

que notre huile a été oxydée. L'oxydation de l'huile

serait due d'une part à une mauvaise conservation dans le lieu de vente

(exposition à la lumière, l'air et la chaleur).

D'autre part cette oxydation pourrait avoir comme origine le

traitement technologique effectué à l'usine lors de la

désodorisation.

Cependant, il faut noter que l'huile est d'une part

désodorisée à 210-220°C sous vide afin de faciliter

la distillation des produits issus de la décomposition des peroxydes et

d'autre part stockée dans des cuves suffisamment étanches. Cette

étanchéité des cuves ralentit efficacement le processus

d'oxydation de l'huile raffinée durant son conditionnement

(Soma, 2010).Nous pouvons donc prendre en compte ce

paramètre d'autant plus que l'huile de nature contient des antioxydants

naturels (les tocophérols) qui lui confère une stabilité

lors de sa conservation.

La non-conformité de l'indice de peroxyde seul ne fait

pas forcément appel à un rejet de notre huile. L'indice d'acide

étant en dessous de la valeur limite fixée par la norme, l'huile

ayant une odeur caractéristique propre au produit et une bonne saveur

donc elle peut être considérée non ranci.

II.2. Teneur en sucres réducteurs

de la banane plantain mûre

L'analyse de la teneur en sucres réducteurs de nos

bananes plantains mûres a été effectuée selon une

méthode interne du service physico-chimie alimentaire .les

résultats obtenus comme nous le montre (Tableau 5)

donne une valeur moyenne de la teneur en sucres réducteurs de

nos bananes à 17.55 g /L. Cette valeur est nettement

inférieure comparativement à d'autres valeurs retrouvées

dans la littérature à savoir 20.1g/L lors d'une étude

effectuée sur la composition chimique de quelques denrées

amylacées de la Côte D'Ivoire en 2003 (Unité de

formation et de recherche en sciences et technologies des aliments

(UFR/STA, ABIDJAN) .

Une valeur de 24.5g/L a été retrouvée par

d'autres études de recherche effectué au laboratoire de

biotechnologie de l'Université de Caldas sur la composition

physico-chimique des bananes plantain du Clone en Colombie en 1998

(A.C.CARENO S .et M

.ARISTIZABAL.L).

Vue l'incompatibilité de ces différents

résultats selon les continents, particulièrement les pays, nous

pouvons dire que la teneur en sucres réducteurs des bananes est en

étroite corrélation avec les conditions climatiques et surtout la

composition du sol de la zone dans laquelle elles sont cultivées.

Mais concernant la faible teneur de sucres réducteurs

que nous avions observé dans nos bananes, et surtout que c'est de la

banane importée des pays voisins, nous pouvons donc lier ce faible taux

en sucres par le faite que ces bananes n'ont pas subie un murissement naturel

c'est à dire qu'elles ont été mûries sous l'effet du

carbure.

Cette manière de faire mûrir les bananes de

façon artificielle inhibe l'action des enzymes responsables de la

dégradation de presque 80% de l'amidon contenu dans la banane verte en

sucres lors du mûrissement.

II.3. Teneur en acrylamide dans les

frites de banane plantain mûre `'alloco''.

La méthode utilisée nous a permit avec

efficacité de déterminer le taux d'acrylamide dans nos frites de

bananes.

Ainsi, nous constatons une forte absence d'acrylamide dans les

échantillons de frites cuits à des températures

inférieures à 160°C c'est-à-dire de E1

à E4.

Cependant, l'échantillon frit à

partir de 160°C (E5) contient de l'acrylamide à une

teneur de 5,47ug/kg.

L'absence d'acrylamide dans les échantillons de frites

cuits à des températures inférieures à

160°C pourrait s'expliquer par le faite que le temps et

température de cuisson appliqué à ces échantillons

de frites ne sont pas efficaces à faire inter réagir l'asparagine

et sucres réducteurs contenus dans la matière première et

surtout que le taux de sucres est légèrement faible.

L'appréciation de la coloration faite à l'image

1 pourrait nous apporter un plus dans cette partie quant à

l'intensité de la réaction de Maillard qui a eu lieu avant la

température de 160°C.

La teneur en acrylamide d'environ 5,47ug/kg obtenue au niveau

de l'échantillon E5 à des

températures comprises entre 160-170°C comme l'indique le

Tableau 6, Signifie d'une part que les

réactants à savoir l'asparagine et glucose contenus dans

notre matière première ont interréagie.

Cela vient atténuer la corrélation quant

à l'augmentation du taux d'acrylamide en fonction du couple

Temps/Température (Tareke et al.

2002).

D'autre part, ce taux d'acrylamide constaté pouvait

avoir pour origine notre huile de friture.

En outre des études ont montré que certaines

huiles alimentaires d'origine végétale au délà de

leur température maximale d'ébullition .Engendrent une

pyrolyse c'est-à-dire les lipides se coupent et se réarrangent

pour former des composés toxiques appelés Acroléines

(BEKALSki et al, 2002).

C'est de là que vient le mécanisme de formation

de l'acrylamide à partir des triglycérides illustré par la

voie 2 (Figure 4)

En effet, il y avait une possibilité de lier l'absence

d'acrylamide dans les échantillons fris en dessous de

160°C à notre préparation

d'échantillons.

Mais le résultat des standards de calibration,

particulièrement le temps de rétention de l'acrylamide dans

ceux-ci nous rassure de la non détection d'acrylamide dans ces

échantillons.

Tous les cinq (05) échantillons étant

préparés de la même manière et injectés le

même jour, nous sommes donc ravi.

D'affirmer que le taux d'acrylamide constaté au niveau

de l'échantillon E5 provient effectivement

de l'effet du couple Temps/Température de cuisson.

Ces résultats dans leur ensemble nous confirment d'une

part qu'il existe une étroite corrélation entre la formation de

l'acrylamide dans les aliments frits et le couple

Temps /Température de cuisson, d'autre part que la teneur en

acrylamide peut être en fonction de la coloration de la surface des

aliments due à la réaction de Maillard.

CONCLUSION GENERALE

ET RECOMMADATION

CONCLUSION

Au terme de notre étude, il faut noter que la

méthode de dosage de l'acrylamide dans les aliments par HPLC-UV nous a

permi d'évaluer le taux d'acrylamide dans nos frites de bananes

plantain `'alloco''. Même s'il est vrai que la non détection de

l'acrylamide des échantillons fris en dessous de 160°C

(E1 à E4) encouragent les consommateurs, il

apparaît une détection de l'acrylamide dans l'échantillon

frit entre 160°C et 170°C (E5).

Ce taux d'acrylamide indiqué est à prendre au

sérieux même s'il s'avère faible .Il faut noter

également qu'il est nettement supérieur au taux limite

d'acrylamide fixé par la commission FAO/OMS pour l'eau

traitée qui est de 0.5 ug/kg

Vue cela, il y'a lieu de s'inquiéter car cette

substance après étude sur des animaux de laboratoire est

suggérer probablement cancérigène pour l'homme.

Cependant, il serait meilleur d'apporter certaines

informations plus particulièrement des conseils de bonnes pratiques de

cuisson aux consommateurs en vue de minimiser la teneur d'acrylamide dans les

frites de banane plantain mûre `'alloco'' . Pour cela, il est

recommandé de:

§ réduire le temps et la température de

friture ;

§ éviter de consommer des frits de bananes

plantain cuits à des températures égales ou

supérieures à 160°C

§ préférer des morceaux de frits

épais de banane plantain mûre qui contiennent proportionnellement

moins d'acrylamide (mais qui doivent cuire plus longtemps pour être cuits

à coeur)

§ ajouter des gouttes d'eau de manière

fréquente lors de la friture lorsque la température est

très élevée, cette pratique pourrait réduire le

taux d'acrylamide à 25% dans les recettes.

REFERENCES

Ø Santé Canada, Centre de

Collaboration de l'OMS pour la surveillance de la contamination alimentaire. La

détermination de la présence d'acrylamide dans les aliments par

CL-ESI-SM-SM, Bureau d'innocuité des produits chimiques ; Direction

des

aliments,http://hc-sc.gc.ca/fn-an/res-rech/analy-meth/chem/index_f.html.

Ø Swedish National Food

Administration, 2002. Information about acrylamide in food, 24 April

/http://www.slv.ses.

Ø

YASUHARA.A,Tanaka.Y,Hengel.M,Shibamoto.T.Gas chromatographic

investigation of acrylamide formation in browning model systems.J.agric.Food

chem,51,(2003) 3999-4003.

Ø International Agency for Research on Cancer

(IARC), working Group on the evaluation of the carcinogenic risk to

humans,(Evaluations Globales de la cancérogénicité pour

l'homme,Groupe 2A:Probablement cancérogènes pour l'homme) sur

http://monographs.iarc.fr/, le

16 janvier 2009,CIRC,consulté le 22 juin 2010

Ø Vural Gökmen, H.Z. Senyuva, J. Acar, K.

Sarioglu, Determination of acrylamide in potato chips and crips by

HPLC.J.Chromatogr. A 1088 (2005)193-199.

Ø Brown R., Formation, Occurrence and

Strategies to Address Acrylamide in Food. FDA Food Advisory Committee Meetingon

Acrylamide, February 24-45, 2003, University of Maryland, College Park,

Maryland. http://www.cfsan.fda.gov/~dms/acrybrow.html

Ø Santé Canada, Direction des

médicaments vétérinaires. La validation des

méthodes d'analyse : Méthodologie VICH GL2 ;

Ligne directrice à l'intention de l'industrie, VICH

GL7

Ø Frédéric Mestdagh , Jo Maertens

, Tatiana Cucu , Karel Delporte, Carlos Van Peteghem, Bruno De

Meulenaer.,

Impact of additives to lower the formation of acrylamide in a

potato model system through pH reduction and other mechanisms.Food

Chemistry 107 (2008) 26-31

Ø Rikke V. Hedegaard, Henrik Frandsen, Leif H.

Skibsted., Kinetics of formation of acrylamide and Schiff base

intermediates from asparagine and glucose., Food Chemistry 108 (2008)

917-925

Ø Vural Gökmen, Hamide Z.

Senyuva., Acrylamide formation is prevented by divalent cations during

the Maillard reaction.,Food Chemistry 103 (2007) 196-203

Ø Franco Pedreschi, Karl Kaack, Kit Granby,

Elizabeth Troncoso., Acrylamide reduction under different

pre-treatments inFrench fries., Journal of Food Engineering 79 (2007)

1287-1294

Ø Faso Norme .Norme Burkinabé

NBF 01-140-2009 spécifique aux huiles commestibles de

coton.1ère édition juillet 2009.

Ø Arwa Mustafa, Martin Fink, Afaf Kamal-Eldin,

Johan Rosén, Roger Andersson, Per Åman., Interaction

effects of

fermentation time and added asparagine and glycine on

acrylamide content in yeast-leavened bread., Food Chemistry (2008)

Ø Cheong Tae Kim, Eun-Sun Hwang, Hyong Joo Lee

. An improved LC-MS/MS method for the quantitation of acrylamidein

processed foods. Food Chemistry 101 (2007) 401-409

Ø [pdf] Avis 09.2010 Résumé

première priorité : l'acrylamide,le furane

Ø Conclusion du comité mixte