|

Année universitaire 2015 / 2016

N° d'ordre : . / Faculté / UMBB / 2016

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE MINISTERE DE

L'ENSEIGNEMENT SUPERIEUR ET DE LA RECHERCHE SCIENTIFIQUE UNIVERSITE

M'HAMED BOUGARA BOUMERDES

Faculté des Hydrocarbures et de la

Chimie

Mémoire de fin d'études

En vue de l'obtention du diplôme :

MASTER

Présenté par :

BENBOUDIAF MERWAN

Filière : Hydrocarbures

Option : Forage des puits

Thème

STABILITE DE LA PRESSION DE FOND ET MAINTIEN

DE

L'ETAT D'UNDERBALANCE DES PUITS EN UBD

APPLICATION AU PUITS ONIZ-40 A

HASSI MESSAOUD

|

Devant le jury :

|

|

|

|

|

MELLAK Abderrahmane

|

Professeur

|

UMBB

|

Président

|

|

HADJADJ Ahmed

|

MC (A)

|

UMBB

|

Encadreur

|

|

BENTRIOU Abdelhak

|

MC (A)

|

UMBB

|

Examinateur

|

|

BENYOUNES Khaled

|

MC (A)

|

UMBB

|

Examinateur

|

|

BOUMAZA Nadia

|

MA (A)

|

UMBB

|

Examinatrice

|

|

AZRIL Nadjet

|

MA(A)

|

UMBB

|

Examinatrice

|

Remerciements

Je tiens tout d'abord à remercier ALLAH tout

miséricordieux, qui m'a facilité la voie à chaque

carrefour de ma vie, et qui a fait que je suis là maintenant.

Je tiens également à remercier mon encadreur, Dr.

Hadjadj pour sa patience, ses conseils avisés et sa disponibilité

tout au long de la réalisation de ce travail.

Ma gratitude va également vers tout le personnel de

Weatherford que j'ai rencontré sur le chantier ENF#47, en particulier

Luis Rodriguez, ingénieur UBD, qui m'a orienté vers

l'étude présente, je tiens à lui exprimer mes

sincères remerciements pour tout ce qu'il a fait pour moi.

En dernier lieu, je remercie toute personne ayant

contribué de près ou de loin, à la réalisation de

ce travail.

Dédicaces

Je dédie ce travail en premier lieu à mes parents,

qui m'ont toujours soutenus, qui ont toujours crus en moi et m'ont toujours

encouragés tout au long de mes études.

A toute ma grande famille.

A mes amis les plus chers, Tahar, Raouf et Choayab

A Mon frère Moh

A ceux qui n'ont eu de cesse de me soutenir pendant tout ce

temps

Merci infiniment.

Une dédicace spéciale pour mes petits foreurs que

je laisse derrière moi et qui soutiendront prochainement InchaALLAH. A

Zaki, Sam et Nassim, j'attends beaucoup de vous pour la suite.

« Dans la nature, tout a toujours une raison, si on

comprend cette raison, il n'y a plus besoin de l'expérience

»

Leonard de Vinci (1452-1519)

Résumé

Le forage en underbalance est un moyen efficace pour

améliorer les performances de forage et maximiser la production en

réduisant l'endommagement de la formation. Les avantages de l'UBD sont

directement dépendants de la capacité à maintenir cet

état d'underbalance durant toute l'opération de forage. Le

maintien de cet état est compliqué car il est sujet à des

fluctuations permanentes, ou plutôt à un régime

transitoire. Une meilleure compréhension de cet état transitoire

va aider les ingénieurs à mieux prendre leurs décisions en

fonction des phénomènes rencontrés. Ce mémoire

traite du problème d'oscillation de la pression de fond, dû

à une discontinuité dans l'injection de gaz, ceci est connu sous

le nom d'«effet d'accumulateur », il est également

illustré comment une simulation de la pression en régime

transitoire peut aider l'ingénieur dans la compréhension et la

prévention de ce phénomène, en mettant en évidence

les facteurs influents sur son comportement, d'où est tiré

plusieurs propositions pour palier au problème. Le logiciel de

simulation Drillbench, et précisément le module Dynaflodrill est

utilisé pour étudier cet effet et pour optimiser les

paramètres de forage afin de minimiser les oscillations. L'étude

a été faite dans le cas de l'injection par tubage concentrique

qui est la moins connue et donc la moins maitrisée des techniques

d'injection de gaz dans le puits.

Mots clés : underbalance,

accumulateur, transitoire, fluctuations, stabilité.

Abstract

Underbalanced Drilling has the potential to add value by

enhancing Drilling performances and maximizing productivity by reducing

formation damage. The benefits of UBD are directly dependent on the ability to

maintain underbalanced conditions throughout the entire Drilling time.

Maintaining this state is complicated because there are subject to permanent

fluctuations, or a transient flow behaviour. Impoved understanding of the

transient flow behaviour will help the engineer to take better decisions

regarding the different phenomenas encountered. This thesis studies the BHP

oscillation problem, du to a discontinuity in gas injection flow rate, this is

well known as the « accumulator bottle effect », it's also

illustrated how a transient simulation can help the engineer understanding and

mitigating the problem, illustrating the factors influencing its behaviour,

from where some solutions are proposed as recommandations. The Dynaflodrill

transient simulator was used to optimize Drilling parameters to minimize

pressure fluctuations. We chosed to make the study in the case of concentric

casing injection method du to less experience available and thus less less

options known to control pressure instability.

Keywords : underbalance, accumulator,

transient, fluctuations, stability.

Sommaire

Résumé

Nomenclature Liste des figures Liste des tableaux

Introduction 1

Chapitre-1 Underbalanced Drilling, Theorie et Principes 3

1.1 Généralités 3

1.1.1 Introduction 3

1.1.2 Définition 3

1.1.3 Définition, classification IADC 4

1.1.4 Avantages du forage UBD, Challenges et defis 6

1.1.5 Equipements spécifiques à l'UBD 8

1.2 Techniques et Operations Communes à l'UBD

10

1.2.1 Well Control 10

1.2.2 Stripping 14

1.2.3 Pipe light 17

1.3 Flow Drilling, Forage avec fluide monophasique 17

1.3.1 Introduction 17

1.3.2 Historique 17

1.3.3 Avantages 18

1.3.4 Limites et défis de la technique 18

1.4 Forage avec fluide Biphasique 19

1.4.1 Historique 19

1.4.2 Definitions 19

1.4.3 Avantages 21

1.4.4 Méthode de réduction de la pression de

fond 22

1.4.5 Défis de la technique 23

1.4.6 Méthodes d'injection du gaz dans le puits

24

1.5 Séléction des puits candidats à l'UBD

26

Chapitre-2 UBD dans la région de Hassi Messaoud 29

2.1 Descriptif du champ 29

2.2 Historique de l'UBD à Hassi Messaoud 30

2.3 Planning et développement des opérations

31

2.4 Paramètres opérationnels et problèmes

31

2.5 Resultats de puits forés 32

2.6 Conclusion 34

Chapitre-3 Propiétés des mélanges

liquide/gaz, Modélisation et Simulation des

écoulements Multiphasiques 36

3.1 Facteur de volume 36

3.2 Densité 38

3.3 Débit standard, Débit actuel 40

3.4 Rapports de volume 41

3.5 Vélocités et effet de glissement

41

3.6 Viscosité 42

3.7 Rappel sur la modélisation d'un

écoulement monophasique incompressible 44

3.8 Simulation des écoulements Diphasiques 44

3.9 Planification et modélisation des

opérations en underbalance 47

3.10 Dynaflodrill 48

Chapitre-4 Initiation à la geomécanique en

forage 53

4.1 Introduction, description du problème 53

4.2 Etat des contraintes dans le puits 53

4.3 Analyse de stabilité des parois pour puits

verticaux 55

4.4 Analyse de stabilité des parois pour puits

déviés 57

4.5 Estimation des contraintes in-situ 58

Chapitre-5 Effet d'accumulateur : définition et

expliquation 60

5.1 Description du phénomène, Illustration du

phénomène de Slugging 60

5.2 Vélocité critique du gaz 63

Chapitre-6 Facteurs influençants la stabilité de

la pression de fond 68

6.1 Volume du concentrique 68

6.2 Débit de gaz 68

6.3 Débit de liquide 69

6.4 Surface d'injection TFA 70

6.5 Pression à la Duse 72

6.6 Influence de production 73

6.7 Viscosité de la phase liquide 74

Chapitre-7 Etude de cas ONIZ-40 76

7.1 Présentation du puits 76

7.2 Paramètres opérationnels 78

7.3 Modélisation statique de la pression de fond 78

7.4 Modélisation Dynamique : illustration du

problème 80

Chapitre-8 Propositions et solutions 83

8.1 Manipulation de la pression à la duse 83

8.2 Mise en place d'un clapet anti-retour 84

8.3 Injection duale 86

8.4 Injection par parasite string 89

8.5 Injection par Drill Pipe 90

Conclusion 97

Références ANNEXES

Nomenclature

B9 Facteur de volume pour le gaz [scf/stb]

B0 Facteur de volume pour l'huile [stb/stb]

c0 compressibilité de l'huile [R/psi]

E~ Energie cinétique

[lbf-ft/ft3]

f Fraction volumique

g constante gravitationnelle [32.2 ft/s2]

Gp Gradient de pression Hydrostatique [atm/ft]

H Holdup

h hauteur [feet]

k ratio des chaleurs spécifiques

lpm litre par minutes = l/min

P Pression [Psi|bars]

Patm Pression [atm]

1pore pression de formation [bars]

P Pression de fond [bars]

'wf Pression de fracturation [bars]

MD hauteur mesurée [ft]

n Fraction de gaz dans la boue [%]

q débit [ft3/s]

r rayon [ft]

Rs Ratio gaz/huile dans la solution [scf/stb]

SP pression de surface [psi]

T Température [Rankine]

TVD hauteur réelle [ft]

V Volume [m3]

v9 vitesse superficielle du gaz [ft/s]

v1 vitesse superficielle du liquide [ft/s]

y9 vitesse actuelle du gaz [ft/s]

vl vitesse actuelle du liquide

[ft/s]

vs vitesse de glissement

[ft/s]

WC water cut [%]

Wds Poids de la garniture [lbf]

Z Facteur de compressibilité

a azimuth

yo densité de

l'huile

yg densité du

gaz

p masse volumique

[lbm/ft3]

A Holdup sans glissement

o, contrainte verticale [bars]

aH contrainte horizontale maximale

[bars]

ah contrainte horizontale minimale

[bars]

To cohésion de la roche

[bars]

0 angle de friction interne de la

roche

V inclinaison du puits

Abréviations

BHP BottomHole Pressure

BOP Blowout Preventer

DDV Downhole deployment

Valve

ECD Equivalent Circulating

Density

FV Facteur de volume

IADC International Association of

Drilling Contractors

MPD Managed Pressure Drilling

MD Measured Depth

MWD Measurments While Drilling

NPT Non-Productive Time

NRV Non-Return Valve

PDM Positive Displacement

Motor

RCD Rotating Control Device

ROP Rate Of Penetration

TFA Total Flow Area

TVD True Vertical Depth

UBD Underbalanced Drilling

UBO Underbalanced Operations

WOB Weight On Bit

Liste des figures

Figure 1.1 : Illustration des profils de pression et

UB zone. (ECK-OLSEN, 2003) 3

Figure 1.2 : Evolution du ROP en fonction de la

densité du fluide de forage pour différentes formations.

(Bourgoyne

and Young, 1991) 6

Figure 1.3 : Schéma équipements de

surface pour UBO 8

Figure 1.4 : Model RCD utilisé en

Algérie (a) et illustration du domaine d'opération (b).

9

Figure 1.5 : ESD valve 9

Figure 1.6 : Schéma NRV deux types.

10

Figure 1.7 : Effet du gas cut sur la pression au fond

du puits. (Rehm, 2012) 11

Figure 1.8 : Changement de la pression au fond est

inférieur à celui en tête. 13

Figure 1.9 : Matrice de décision, cas invasion

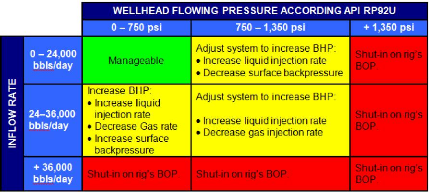

liquide. (Valeurs pour Weatherford) 13

Figure 1.10 : Matrice de décision, cas invasion

gaz. (Valeurs pour Weatherford) 14

Figure 1.11 : Principe du Mud Cap 16

Figure 1.12 : DDV, principe de fonctionnement.

16

Figure 1.13 : Illustration DDV dans le puits.

17

Figure 1.14 : Séparation gaz/liquide. (Rehm,

2012) 19

Figure 1.15 : Illustration de l'évolution de la

qualité du gaz. (Rehm, 2012) 20

Figure 1.16 : Principe Jet sub. 20

Figure 1.17 : Constant circulating sub. (Rehm, 2012 et

CANRIG) 21

Figure 1.18 : Régimes de pression en fonction

du débit de gaz injecté. (Rehm, 2012) 22

Figure 1.19 : Evolution des frictions dans l'annulaire

en fonction du débit d'injection de gaz pour differents débits

de

liquide 23

Figure 1.20 : Injection par Drill Pipe ou stand pipe.

(Blade) 25

Figure 1.21 : Injection par parasite. (Blade)

25

Figure 1.22 : Injection par concentrique. (Blade)

26

Figure 1.23 : Séléction candidat pour

UBD. (Aadnoy, 2009) 27

Figure 2.1 : Localisation Hassi Messaoud (Moore, 2004)

29

Figure 2.2 : Les zones à Hassi Messaoud avec

localisation de puits forés en UBD. (Moore, 2004) 30

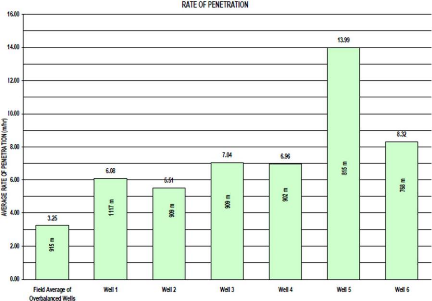

Figure 2.3 : Comparaison ROPs des puits forés

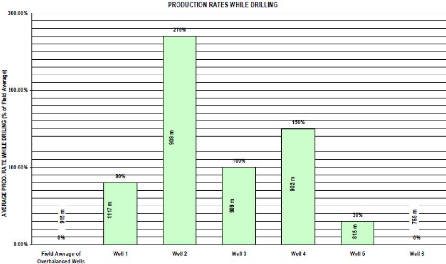

en underbalance. (Moore, 2004) 33

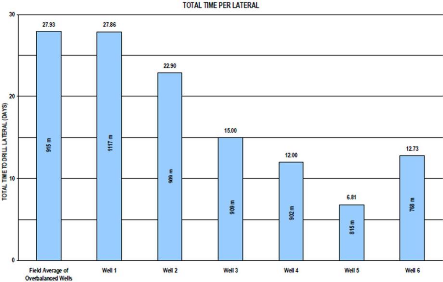

Figure 2.4 : Comparaison temps pour forer la partie

latérale des puits UBD. (Moore, 2004) 33

Figure 2.5 : Débit de production selon la

moyenne du secteur pour les puits en UBD (Moore, 2004) 35

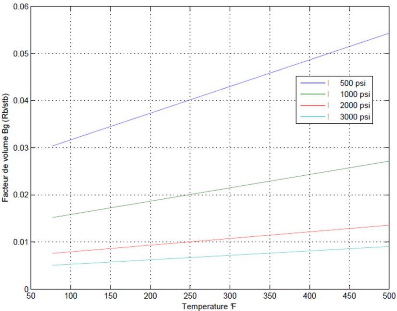

Figure 3.1 : Evolution du facteur de volume pour le

gaz naturel en fonction de le temperature. 36

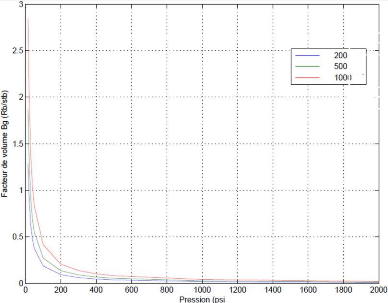

Figure 3.2 : Evolution du facteur de volume pour le

gaz naturel en fonction de la pression. 37

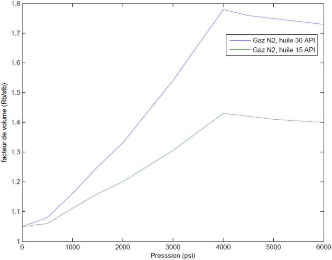

Figure 3.3 : Evolution du facteur de volume de l'huile

en fonction de la pression. 38

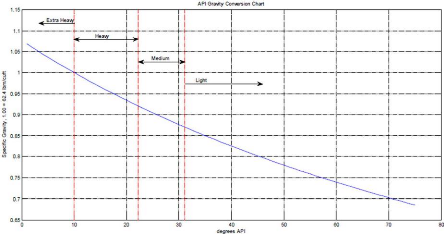

Figure 3.4 : Abaque de conversion en degré API

(

Petroleum.co.uk,

2014) 39

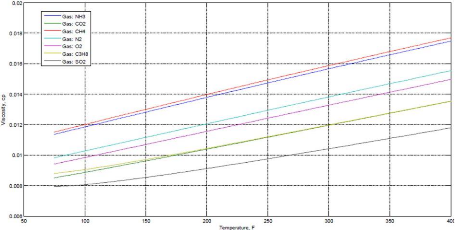

Figure 3.5 : Viscosités pour plusieurs gaz

à pression 200 psi. (Leirkaer, 2014) 43

Figure 3.6 : Viscosité de l'huile morte en

fonction de sn degré API. (Leikaer, 2014) 43

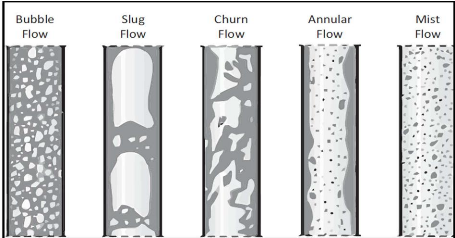

Figure 3.7 : Régimes d'écoulement en

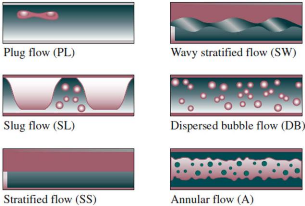

conduite verticale. (Rehm, 2012) 45

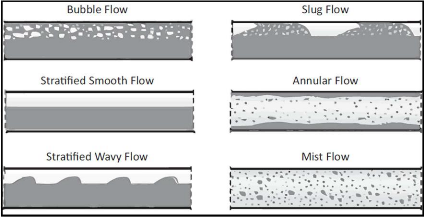

Figure 3.8 : Régimes d'écoulement en

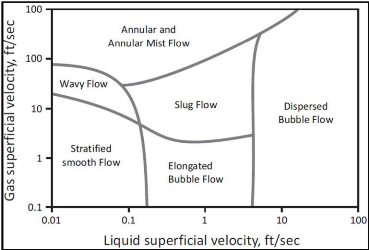

conduite horizontale. (Rehm, 2012) 46

Figure 3.9 : Modèle de régime de

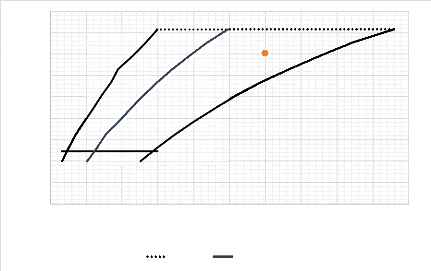

Mandhane. (Rehm, 2012) 47

Figure 3.10 : Influence du débit de gaz sur la

BHP et enveloppe UBD 48

Figure 3.11 : Injection par parasite : données

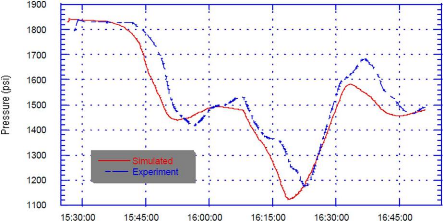

experimentales Vs. Données simulées à l'aide du

Dynaflodrill

(Rommetveit, 2001) 51

Figure 3.12 : Interface de travail Dynaflodrill

52

Figure 3.13 : Interface de simulation Dynaflodrill.

52

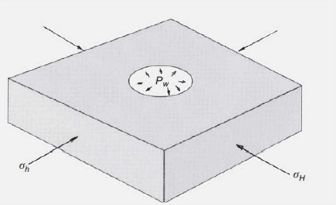

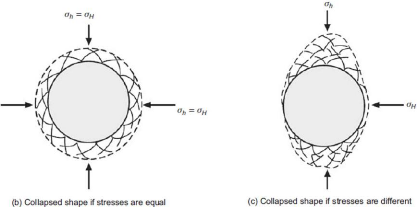

Figure 4.1 : Etat des contraintes dans le puits.

(Mitchell, 2011) 54

Figure 4.2 : Contraintes agissant sur le puits.

(Mitchell, 2011) 54

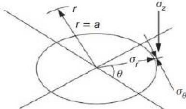

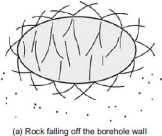

Figure 4.3 : Modes de collapse du trou. (Mitchell,

2011) 55

Figure 4.4 : Illustration des contraintes pour le

modèle de Mohr-Coulomb (Mitchell, 2011) 56

Figure 4.5 : Orientation des contraintes

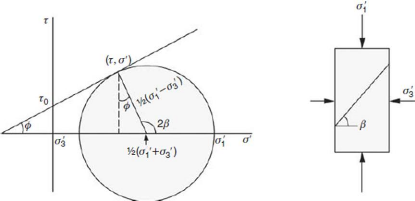

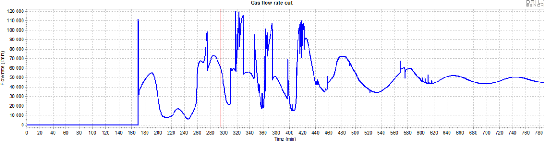

déviées. (Mitchell, 2011) 57

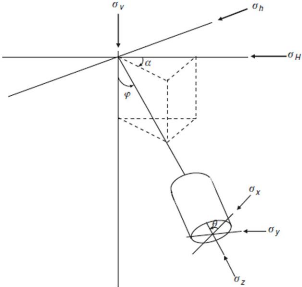

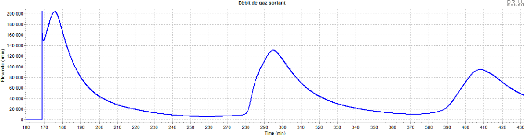

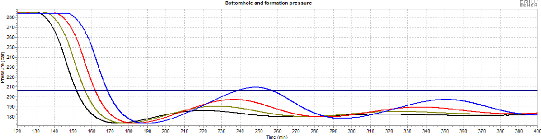

Figure 5.1 : Débit de gaz sortant, illustration

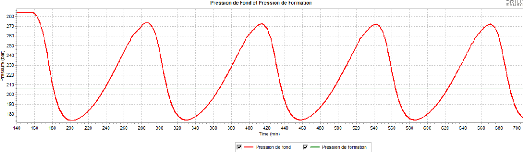

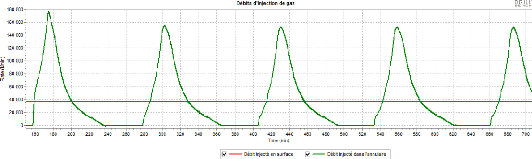

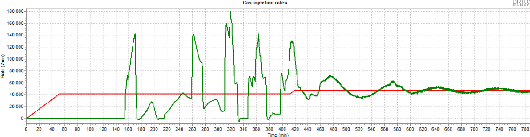

du phénomène de slugging. 60

Figure 5.2 : Evolution de la pression de fond pendant

le phénomène de slugging 61

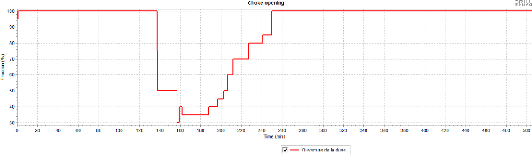

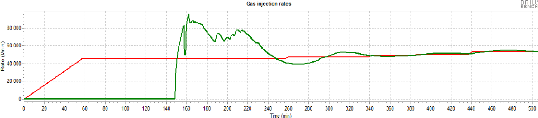

Figure 5.3 : Evolution du débit d'injection de

gaz pendant le phénomène de slugging. 61

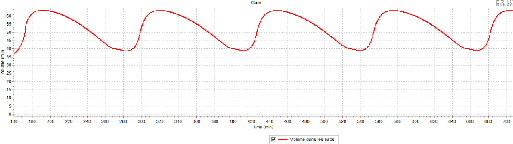

Figure 5.4 : Evolution du niveau des bacs de pendant

le phénomène de slugging. 62

Figure 5.5 : Régimes d'écoulement du gaz

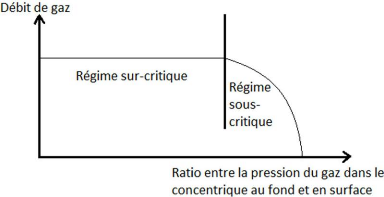

à travers un orifice et effet de blocage (Ryhming, 2009). 63

Figure 5.6 : Evolution du débit sortant de gaz,

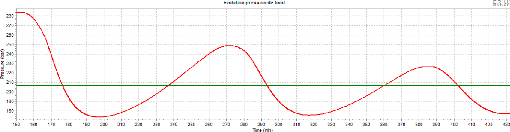

régime critique. 65

Figure 5.7 : Evolution de la pression de fond,

régime critique. 65

Figure 5.8 : Evolution du débit d'injection de

gaz, régime critique. 65

Figure 5.9 : Evolution du débit sortant de gaz,

régime sur-critique. 66

Figure 5.10 : Evolution pression de fond,

régime sur-critique. 66

Figure 5.11 : Evolution du débit d'injection de

gaz, régime sur-critique. 66

Figure 5.12 : Evolution du débit de gaz

sortant, régime idéal. 67

Figure 5.13 : Evolution de la pression de fond,

régime idéal. 67

Figure 5.14 : Evolution débit d'injection de

gaz, régime idéal. 67

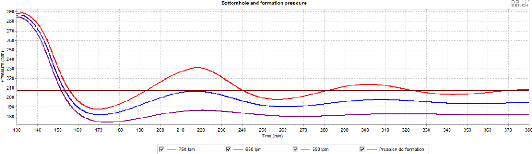

Figure 6.1 : Variation de la BHP en fonction du temps

pour différents points d'injection. 68

Figure 6.2 : Variation de la BHP en fonction du temps

pour différents débits de gaz (m3/min) 69

Figure 6.3 : Variation de la BHP en fonction du temps

pour différents débits de liquide. 69

Figure 6.4 : Relation entre le débit de liquide

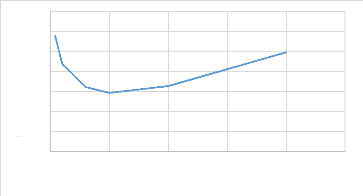

et le temps de stabilisation de la BHP. 70

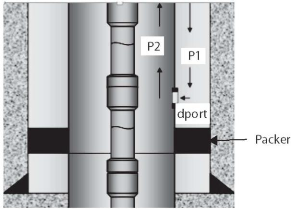

Figure 6.5 : Illustration d'un point d'injection de

gaz. (Rehm, 2012) 71

Figure 6.6 : Illustration section du concentrique.

72

Figure 6.7 : Evolution de la BHP en fonction du temps

pour différents pourcentages de fermeture de la Duse. 73

Figure 6.8 : Relation entre l'ouverture de la Duse et

la durée de stabilisation de la BHP. 73

Figure 6.9 : Variation de la BHP en fonction du temps

dans le cas avec production et sans. 74

Figure 6.10 : Variation de la BHP en fonction du temps

pour différentes viscosités. 75

Figure 6.11 : Evolution des pertes de charge

annulaires en fonction de la viscosité de la phase liquide.

75

Figure 6.12 : Influence de la viscosité du

liquide sur la durée de stabilisation de la BHP. 75

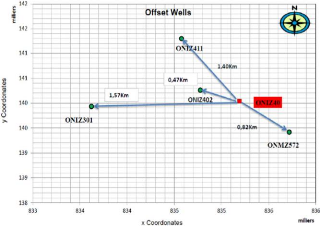

Figure 7.1 : Localisation ONIZ-40. (Sonatrach)

76

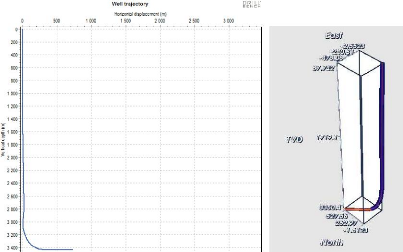

Figure 7.2 : Survey et illustration profil du puits

ONIZ-40. (Bleu : Tubage et Rouge : Openhole) 76

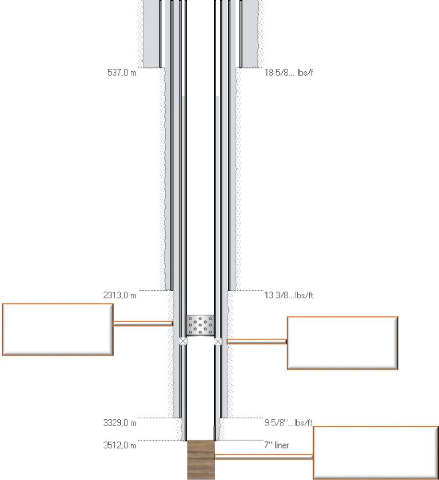

Figure 7.3 : Architecture du puits ONIZ-40

77

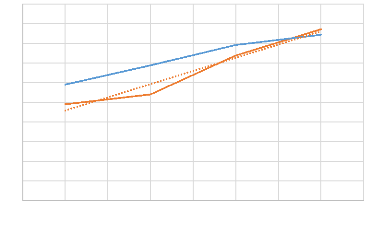

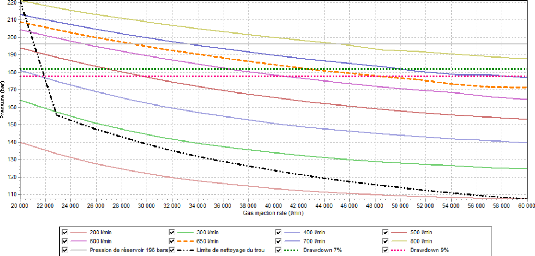

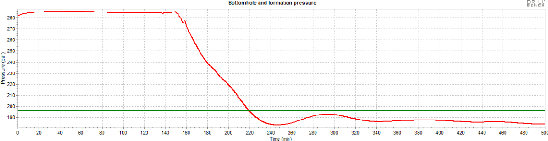

Figure 7.4 : Modélisation de la pression de

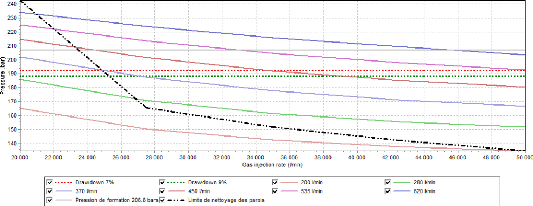

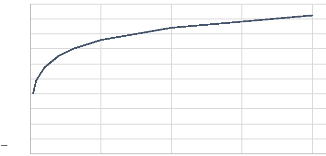

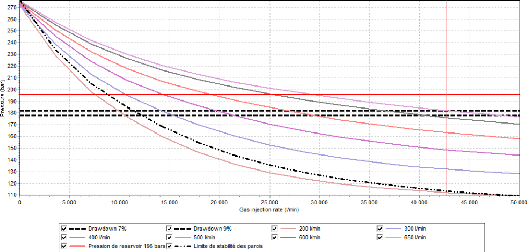

fond en fonction du débit de gaz injecté. 79

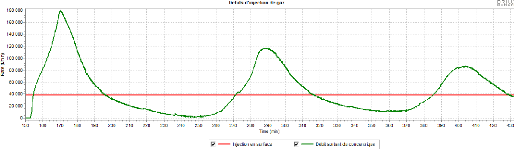

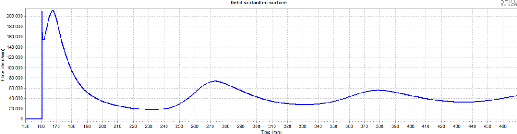

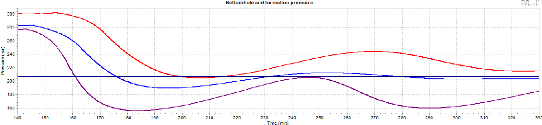

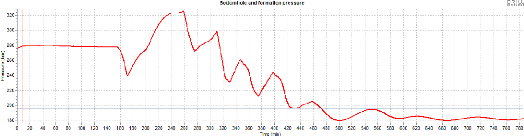

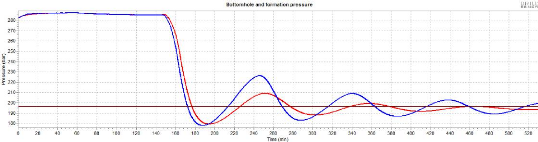

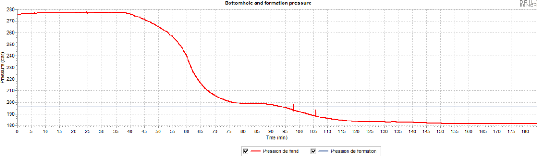

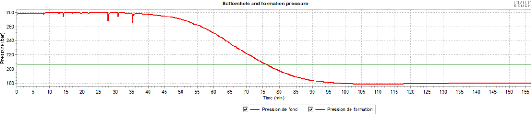

Figure 7.5 : Evolution BHP cas ONIZ-40 81

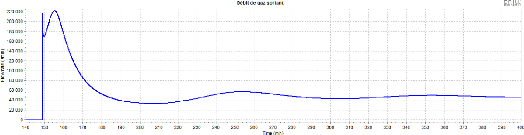

Figure 7.7 : Débit sortant en sortant de

l'annulaire en surface. 82

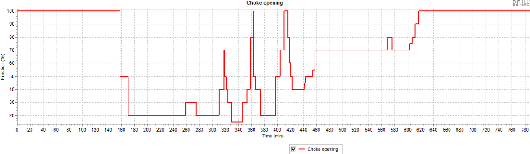

Figure 7.8 : Ouverture de la duse pendant la phase

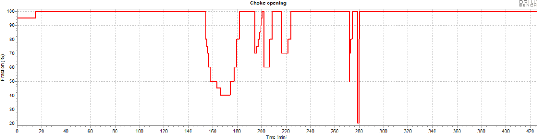

d'injection du gaz, ONIZ-40. 82

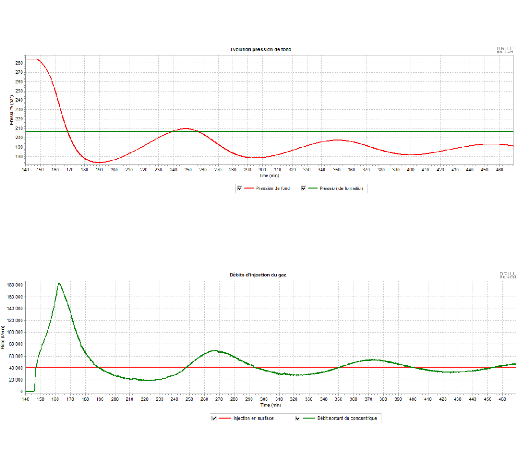

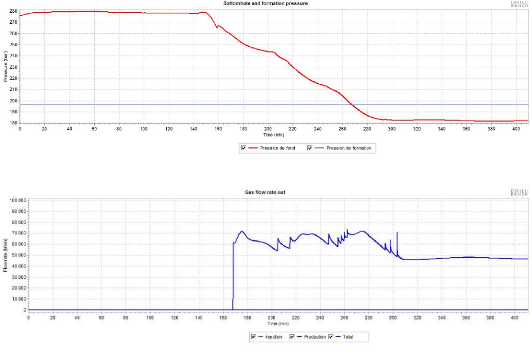

Figure 8.1 : Evolution de la BHP pour une pression de

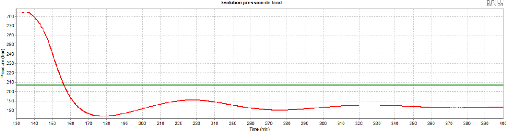

duse contrôlée. 83

Figure 8.2 : Evolution du pourcentage d'ouverture de

la duse. 83

Figure 8.3 : Evolution des débits d'injection

de gaz pour pression de duse contrôlée. 84

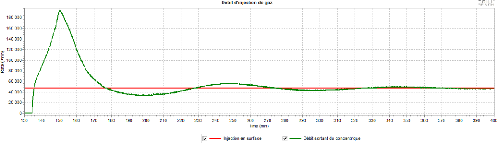

Figure 8.4 : Evolution BHP ONIZ-40 avec incorporations

d'une check valve 85

Figure 8.5 : Evolution BHP ONIZ-40 avec check valve.

85

Figure 8.6 : Evolution du débit de gaz au

séparateur, check valve avec manipulation de la duse. 85

Figure 8.7 : Ouverture de la duse, check valve.

86

Figure 8.8 : Principe injection duale. 87

Figure 8.9 : Evolution BHP ONIZ-40 avec injection

double. 88

Figure 8.10 : Evolution débit de gaz au

séparateur, injection double. 88

Figure 8.11 : Ouverture de la duse, injection double.

89

Figure 8.12 : modélisation statique de la BHP,

cas injection par parasite. 89

Figure 8.13 : Evolution BHP, cas injection par parasite.

90

Figure 8.14 : Modélisation statique de la BHP

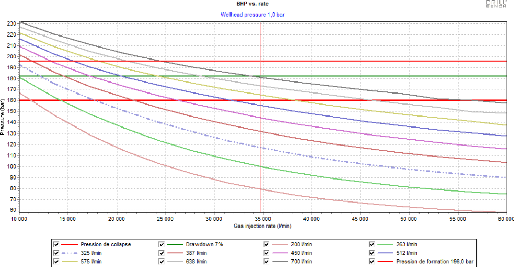

et illustration des pressions de collapse et de formation. 92

Figure 8.15 : Diagramme opérationnel.

93

Figure 8.16 : BHP en fonction du temps pour injection

par tiges. 93

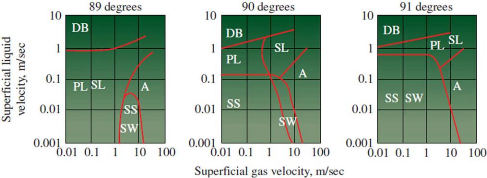

Figure 8.17 : Différents régimes

d'écoulement pour conduites horizontales (Falcone, 2009) 94

Figure 8.18 : Diagrammes d'écoulement pour

conduites horizontales (Falcone, 2009) 94

Figure 8.19 : Evolution du Holdup pour le liquide avec

650 et 700 l/min de débit. 95

Figure 8.20 : Abaque de Standing Katz pour la

détermination du facteur de

compressibilité pour le gaz (Tarek, 2012)

96

Liste des tableaux

Tableau 1 : Classification IADC du niveau de

risque pour les UBO (Aadnoy, 2012) 5

Tableau 2 : Classification IADC de la

catégorie d'application en Underbalance (Aadnoy, 2012)

5

Tableau 3 : Classification IADC des types de

fluide pour puits en underbalance (Aadnoy, 2012)

5

Tableau 4 : Avantages et inconvénients

du forage en underbalance. 7

Tableau 5 : Limites de stripping

recommandées (Sonatrach) 15

Tableau 6 : Types de réservoirs

candidats et non candidats. 28

Tableau 7 : Paramètres dans les

équations de conservation 50

Tableau 8 : Données du puits

utilisé pour la simulation 64

Tableau 9 : Récapitulatif informations

sur le puits ONIZ-40 78

Tableau 10 : Paramètres relatifs au

puits ONIZ-40 nécessaires à la simulation. 79

Tableau 11 : Etapes de réduction de la

BHP pour 650 l/min 80

1

Introduction

Le forage en underbalance a connu un grand essor durant les

dernières années. Et ce, à cause de la nature

deplétée des réservoirs à forer. Par

deplété on entend les réservoirs à faible pression

ou bien alors ceux ayant atteint une certaine maturité après

avoir été exploités pendant une longue période. La

seconde raison est liée aux exigences et défis du forage

d'aujourd'hui ; minimiser l'endommagement de la formation, les pertes de

circulations, et également les risques de coincement de la garniture. Le

forage en underbalance offre également de meilleures performances de

forage ; augmentation de la vitesse d'avancement et maximisation de la vie de

l'outil.

Pour la bonne tenue d'une opération en underbalance, le

contrôle des pressions dans le puits est crucial. La pression de fond

doit être contrôlée en permanence pour être sûr

d'avoir les conditions d'underbalance maintenues à tout moment des

opérations. Le contrôle des pressions depuis la surface

nécessite des équipements et des procédures de mise en

oeuvre bien précises.

Ce mémoire traite du problème de maintien de

l'état d'underbalance dans le cas d'un système d'injection par

tubage concentrique. C'est un problème bien connu des ingénieurs

mais mal étudié. En effet, il s'agit de l'effet d'accumulateur,

qui entraine une discontinuité dans l'injection de gaz dans le puits et

donc une oscillation dans la valeur de la pression de fond, causant un bon

nombre de problèmes :

· Une perte périodique de l'état

d'underbalance, et donc un endommagement de la formation productrice par le

fluide de forage.

· Risque de fracturation et donc des pertes de

circulation, ou alors d'éboulement de la formation.

· Difficultés à contrôler les

effluents en surface.

Ce travail se divise en 8 chapitres, chacune d'elles ayant un

but précis dans la compréhension du problème.

? Le chapitre 1 donne une introduction générale

sur le forage en underbalance, les principes et la théorie essentielle

pour comprendre la suite du mémoire, il sera particulièrement

axé sur le forage avec liquide biphasique.

? Le chapitre 2 décrit un historique du forage en

underbalance dans la région de Hassi Messaoud, il sera discuté

des résultats des premiers puits d'essai qui ont été

forés, une comparaison des résultats et un descriptif des

problèmes rencontrés en fait également l'objet.

? Le chapitre 3 traite d'abord des propriétés

essentielles des mélanges liquides/gaz nécessaires à la

simulation des écoulements diphasiques, et qui seront importantes pour

l'étude de simulation. Il est ensuite question des fondements de la

théorie des écoulements diphasiques et la modélisation des

opérations en underbalance, avec un petit rappel sur la

modélisation des écoulements monophasiques incompressibles. Pour

finir, une présentation du logiciel de simulation Dynaflodrill

utilisé dans ce mémoire pour mettre en évidence le

problème.

2

- Le chapitre 4 présente une introduction à la

géomecanique en forage et à l'étude de stabilité

des parois dans le cas des puits verticaux et puits déviés. En

plus de la présentation d'un algorithme pour la détermination des

contraintes liées à la roche. Ce chapitre est un

complément au sujet étudié, il décrit

l'étude de stabilité des parois qui représente une part

essentielle dans le design d'une opération en underbalance. Les

équations présentées joueront une part essentielle dans le

chapitre 7.

- Le chapitre 5 est une introduction à l'effet

d'accumulateur, en illustrant les différents régimes

d'écoulements du gaz au point d'injection dans le puits, une simulation

de chaque cas a été faite avec le software Dynaflodrill.

- Le chapitre 6 traite des différents facteurs

influençant la stabilité de la pression avec une simulation de

l'influence de l'évolution de chaque paramètre sur la tendance

oscillatoire de la pression du fond.

- Le chapitre 7 va vers l'étude de cas du puits ONIZ-40

dans la région de Hassi Messaoud. Premièrement une

présentation du puits et des paramètres opérationnels

relatifs. Est entreprise ensuite une simulation en régime permanent de

la pression de fond en fonction du débit de gaz, et ce dans le but de

connaitre les valeurs de débit d'injection de liquide et de gaz

correspondants à une pression voulue. Enfin, une simulation de la

pression de fond en régime transitoire et une illustration du

problème rencontré pendant le forage du puits en question est

présenté.

- Le chapitre 8 étudie certaines propositions pour

remédier au problème d'accumulateur, avec à la fin une

étude détaillée sur l'éventualité de

l'injection par l'intérieur des tiges en prenant en compte l'analyse de

stabilité des parois vue au chapitre 4. Le calcul des contraintes

in-situ et de la pression d'effondrement des parois a été fait

avec les données du puits ONIZ-40, cependant le processus de calcul

étant trop fastidieux, il a été

préféré de ne pas le mettre par soucis de rester dans le

thème du mémoire.

- Enfin une conclusion de l'étude menée, suivie

de quelque recommandations particulières sur d'autres problèmes

apparus au cours du forage du puits ONIZ-40 qui sont

présentés.

3

Chapitre1-Underbalanced Drilling : Theorie et Principes

Chapitre-1 Underbalanced Drilling : Theorie et

Principes

1.1 Généralités

Ce qui suit informe sur les bases du forage underbalance,

incluant les principes généraux en plus des différents

équipements utilisés, et pour terminer le rôle et la

contribution de l'UBD dans l'industrie du forage.

1.1.1 Introduction

Les réservoirs à faible

perméabilité ou deplétés sont un défi pour

l'ingénieur forage d'aujourd'hui, avec un certain nombre de

problèmes récurrents tels que les pertes de circulation, les

coincements et l'endommagement du réservoir par le fluide de forage.

Dans le but de limiter ces problèmes le forage en Underbalance est

devenu un principe essentiel depuis la fin du XXème siècle.

1.1.2 Définition

Le forage en underbalance est une technique dans laquelle la

pression de fond exercée par le système de fluide de forage est

maintenue à une certaine valeur inférieure à celle du

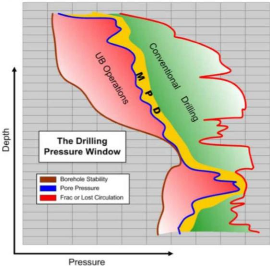

réservoir, la Figure 1.1 donne une illustration de la fenêtre

Underbalance.

Pformation > PBHP = PHydrostatique + Pfriction

+ PDuse (1.1)

Figure 1.1 : Illustration des profils de pression et

UB zone. (ECK-OLSEN, 2003)

4

Chapitre1-Underbalanced Drilling : Theorie et Principes

A la différence du forage conventionnel, le fluide de

forage n'agit plus comme la première barrière de

sécurité. Les équipements de surface pour les UBO comme le

RCD (Rotating Control Diverter) et le manifold de duses jouent ce rôle.

La deuxième barrière de sécurité reste toujours

l'ensemble BOP. Et à l'instar du forage en overbalance, le

contrôle du puits doit être maintenu à chaque instant,

à la seule différence que l'UBD est prévu pour laisser les

fluides de réservoir affluer dans le puits.

Cette condition pouvant être

générée naturellement, via des fluides de faible

densité (Brute, Gasoil, Eau) dans certains cas où il y a une

grande pression de formation. Cette pratique est dite Flow Drilling. Mais dans

beaucoup de situations, la condition d'underbalance est

générée artificiellement par l'injection simultanée

d'un gaz non condensable dans le système de circulation dans le but de

réduire la pression hydrostatique effective de la colonne de fluide. Le

gaz le plus utilisé est le Nitrogène pour sa disponibilité

et sa facilité de transport, mais l'utilisation de l'air appauvri en

oxygène (par l'utilisation de membrane semi-perméable), ou du gaz

naturel se fait également, dépendant des cas d'application.

1.1.3 Définition, classification IADC

La définition du forage Underbalanced selon l'IADC

: « Drilling with the hydrostatic head of the drilling fluid

intentionally designed to be lower than the pressure of the formations being

drilled. The hydrostatic head of the fluid may naturally be less than the

formation pressure, or it can be induced. The induced state may be created by

adding natural gas, nitrogen, or air to the liquid phase of the drilling fluid.

Whether the underbalanced status is induced or natural, the result may be an

influx of formation fluids which must be circulated from the well and

controlled at the surface » (Aadnoy,2009)

« C'est le forage avec une pression

hydrostatique de fluid intentionnellement choisie pour être plus faible

que la pression de formation forée. La pression hydrostatique du fluide

peut être naturellement en dessous de celle de la formation, ou peut

être induite. L'état induit peut être crée par ajour

de gaz naturel, azote, ou air à la phase liquide du fluide de forage.

Que l'état underbalanced soit induit ou naturel, le résultat peut

être un afflux de la formation qui devra être circulé et

controlé à la surface. »

Les mots « intentionnellement choisie » clarifient

le fait que l'état underbalance est une part primordiale du design du

puits.

Une deuxième définition « A

drilling activity employing appropriate equipment and controls where the

pressure exerted in the wellbore is intentionally less than the pore pressure

in any part of the exposed formations with the intention of bringing formation

fluids to the surface.» (Leirkjaer, 2014)

« C'est une activité de forage employant des

équipements et controles appropriés où la pression

exercée sur les parois du puits est intentionnellement inférieur

à la pression de pore en toutes parts de de la formation avec

l'intention de laisser les fluides de formation filtrer et monter en surface

»

Un système de classification a été

développé par l'IADC pour établir les risques

associés, la catégorie d'application et le système de

fluide utilisé en UBO et en MPD.

Les puits sont classifiés selon :

· Le niveau de risque (0 à 5)

5

Chapitre1-Underbalanced Drilling : Theorie et Principes

· Catégorie d'application (A, B ou C)

· Système de fluide (1 à 5)

Cette classification procure une base pour le design des

équipements de surface, et des procédures de

sécurité.

Tableau 1 : Classification IADC du niveau de

risque pour les UBO (Aadnoy, 2012)

|

Level 0

|

Amélioration des performances de forage. Pas de zone

contenant des hydrocarbures

|

Level 1

|

Puits intrinsèquement stable, risque faible du point de

vue Well Control

|

Level 2

|

Possiblité que le fluide de formation arrive en surface,

mais les methodes standards pour tuer le puits sont suffisantes,

conséquences faibles en cas de panne du materiel en surface

|

Level 3

|

Production en surface non hydrocarbures, la pression maximale de

fermeture est inferieure à la pression opérationnelle des

équipements en surface. Panne des équipements de surface entraine

des conséquences immédiates

|

Level 4

|

Production d'hydrocarbures, la pression maximale de fermeture

est inferieure à la pression opérationnelle des

équipements en surface. Panne des équipements de surface entraine

des conséquences immédiates

|

Level 5

|

Les pressions maximales prévues sont au-dessus de la

pression des équipements de surface, mais en dessous de la pression de

service du BOP. Panne des équipements de surface entraine des

conséquences immédiates et serieuses.

|

|

Tableau 2

|

: Classification IADC de la catégorie

d'application en Underbalance (Aadnoy, 2012)

|

Catégorie A

|

|

Managed Pressure Drilling - MPD Forage avec retours en surface

du fluide opérant avec une densité équivalente de boue

égale ou légerement superieure à la pression en

openhole.

|

Catégorie B

|

|

Underbalanced Operations - UBD Forage avec retour en surface du

fluide maintenant une densité équivalente de boue en-dessous de

la pression en openhole.

|

Catégorie C

|

|

Mud-Cap Drilling

Forage sans retour en surface, avec une colonne de fluide en

annulaire qui est maintenue au-dessus d'une formation qui prend le fluide

injecté et les cuttings.

|

|

Tableau 3 : Classification IADC des types de

fluide pour puits en

underbalance (Aadnoy, 2012)

|

Gas

|

1

|

Brouillard (mist)

|

2

|

Mousse (foam)

|

3

|

Liquide gazeifié

|

4

|

Liquide

|

5

|

|

6

Chapitre1-Underbalanced Drilling : Theorie et Principes

1.1.4 Avantages du forage en underbalance, Challenges et

defis

Le but essentiel du forage en underbalance est de minimiser

les problèmes de forage. Mais à mesure que la technologie MPD

s'est développée, l'UBD est plus souvent remplacé par

l'MPD dans cette mesure. Aujourd'hui l'UBD est globalement utilisé pour

réduire l'endommagement de la formation. (Rehm, 2012)

L'UBD est devenu est une methode très interessante

pour l'évaluation du réservoir en cours de forage et pour

améliorer la performance des puits forés. (Rehm, 2012)

Minimisation des problèmes dus à la

pression. La plupart des problèmes de forages

relatés à la pression peuvent être minimisés avec

l'UBD. Ceci fait de cette technologie un outil idéal pour le forage des

réservoirs deplétés.

Collage par pression différentielle.

L'absence de pression overbalance sur la formation, combinée avec

l'absence de mud cake, prévient le collage par pression

différentielle.

Pertes de circulation. En général, la

réduction de la pression hydrostatique dans l'annulaire réduit

les pertes dans la formation sujette. En UBD, la pression hydrostatique est

réduite au niveau où les pertes ne peuvent arriver. Ceci est

important dans la protection des microfractures contre l'endommagement.

Augmentation de la vitesse d'avancement. La

réduction de la pression hydrostatique a un effet significatif sur la

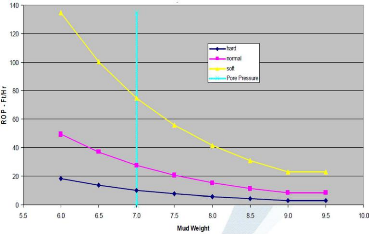

vitesse d'avancements (Figure-1.2). Ce qui a également un effet positif

sur la vie de l'outil. La vitesse d'avancement ou taux de

pénétration (ROP) est fonction du type de formation, de la

porosité, de la résistance à l'écrasement de la

roche, en plus de la combinaison du WOB et de la vitesse de rotation. C'est

difficile de dire que le ROP va augmenter seulement si on fore en UBD, parfois

son augmentation est due à d'autres facteurs.

Figure 1.2 : Evolution du ROP en fonction de la

densité du fluide de forage pour différentes

formations.

(Bourgoyne and Young, 1991)

7

Chapitre1-Underbalanced Drilling : Theorie et Principes

Maximiser la récupération.

Même si ce n'est pas la raison primaire pour la

sélection des puits en underbalance, les résultats de puits UBD

montrent une augmentation significative de la production en comparaison avec

ceux foré conventionnellement. Ceci peut s'expliquer par le fait qu'il

n'y aucune invasion de solides ou de filtrat de boue dans la formation. Ce qui

peut également accroitre la durée de vie d'un puits. Une

meilleure productivité implique également un drawdown plus

faible, ce qui diminue le water coning.

Même si la production initiale des puits forés

en underbalance n'est pas très indicative d'une augmentation de la

production, les profils de production à long terme montrent un

déclin moins important pour les puits UBD. Ce phénomène

est attribué à la production à partir de zones moins

perméable du réservoir qui n'ont pas soufferts de

l'endommagement. (Rehm, 2012)

Caractérisation du réservoir.

La possibilité d'identifier les zones productive en cours

de forage, résulte dans une meilleure prise de décision quant

à la suite des opérations. En plus de ça le forage en

underbalance permet de révéler des zones productives à

faible perméabilité qu'on croyait non productive.

Toutefois cette technique présente certains

défis et complications dus à la pression appliquée sur les

parois.

Contrôle des fluides de formation en

surface. Problématique dans le cas où l'on ne peut

pas en disposer en toute sécurité. Surtout dans le cas de

présence de H2S.

Instabilité des parois.

C'est l'un des problèmes qui limitent l'usage de l'UBD.

L'instabilité peut prendre plusieurs formes :

· Zones où les contraintes in-situ sont très

importantes dû une activité tectonique.

· Zones fracturées naturellement.

· Sédiments jeunes où les pressions de

pore, de fracturation et la pression d'intégrité des parois

tendent à converger.

· Zones à haut pourcentage d'argiles.

· Zones salifères, de nature plastique qui vont

tendre à affluer dans le puits.

Un récapitulatif des avantages et inconvénients de

l'UBD est présenté dans le tableau suivant :

Tableau 4 : Avantages et inconvénients du forage

en underbalance.

|

Avantages

|

Inconvénients

|

Augmentation du ROP

Réduction de l'endommagement de la formation

Elimination du risque de collage Réduction des risques de

pertes Augmentation de la durée de vie de l'outil Forage des zones

deplétées

Caractérisation du réservoir et Well testing while

drilling

|

Possibles problèmes d'instabilité des parois

Coût des opérations élevé

Non compatible avec les systèmes MWD conventionnels

Compléxité de mise en oeuvre

Augmentation du torque et des frottements en cours de forage

|

|

8

Chapitre1-Underbalanced Drilling : Theorie et Principes

1.1.5 Equipements spécifiques à l'UBD

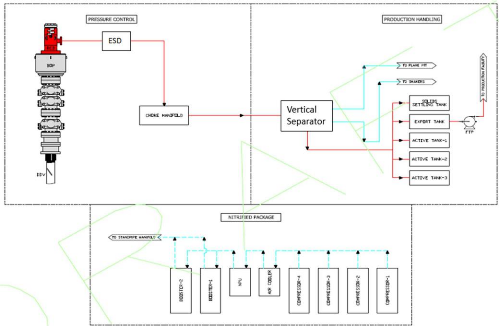

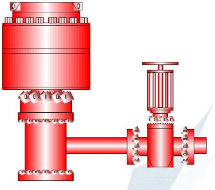

La figure 1.3 donne une configuration standard des

équipements en UBD, et donne une idée des équipements

nécessaires en surface.

Figure 2.3 : schéma équipements de

surface pour UBO

Description du circuit d'injection.

L'ensemble des compresseurs aspirent l'air à la pression

atmosphérique et le refoule à pression de 300 psi et à

temperature 110-120°C, l'air passe ensuite dans le refroidisseur où

il est amené à 80°C et entre également à

travers un filtre à charbon pour le débarrasser de

l'humidité et des impuretés. Avec les pertes de charges

occasionnées, la pression à la sortie du refroidisseur est de

l'ordre de 200-220 psi. Il rentre ensuite dans le NPU (Nitrogen Production

Unit) pour en retirer l'azote, la pureté atteinte peut aller

jusqu'à 95% d'azote. A la sortie du NPU l'azote passe par le Booster-1

et le Booster-2 (respectivement medium et high booster). A la sortie du high

booster la pression peut atteindre 3000 psi, l'azote est ensuite directement

injecté dans le puits.

Equipements de contrôle du

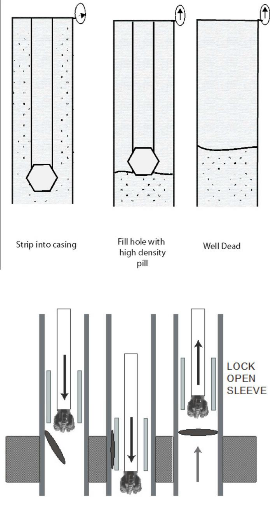

puits.

· BOP conventionnel

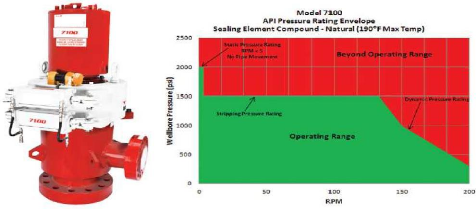

· BOP rotatif, ou RCD (Rotating Control Device). Dit

ainsi car l'élément d'étanchéité tourne en

même temps que les tiges de forage (Figure 1.4). C'est la première

barrière de sécurité en UBD contrairement au forage

conventionnel où la première barrière est la pression

hydrostatique exercée par le fluide de forage. Caractérisé

par deux « Rubbers » inferieur et superieur qui sont concentriques

à la garniture. Le rubber inferieur est dit polyrubber car il est fait

de matière synthétique et il est fixe.

9

Chapitre1-Underbalanced Drilling : Theorie et Principes

Le rubber superieur est dit natural rubber car il est de

caoutchouc naturel, et il tourne avec les tiges de forage. La partie tournante

est racordée à la partie fixe par un roulement à

billes.

Caractéristiques : pression statique 2000 psi

Pression dynamique 1500 psi

L'élément d'étanchéité se

compose de deux pièces (Rubbers)

(a) (b)

Figure 1.4 : Model RCD utilisé en Algérie

(a) et illustration du domaine d'opération (b).

· Vanne ESD (Emergency ShutDown). Vanne hydraulique,

située à la sortie de la Hard line (Figure 1.5). Utilisée

dans le cas de certains problèmes.

Fuite au niveau des équipements de retour

Détection d'un gaz toxique H2S

Figure 1.5 : ESD valve (Blade)

· Choke Manifold. Dans un chantier UBD, il y toujours

deux manifolds de duses, le premier est celui du Rig qui vient avec le BOP. Le

second se trouve à la sortie du puits connecté à la flow

line. Souvent on prévoit un cross-over entre le manifold du Rig et

Chapitre1-Underbalanced Drilling : Theorie et Principes

celui de l'UBD, cela offre plus de flexibilité et de

réactivité au système. Le but de la duse est de

contrôler la pression dans le puits, par ouverture et fermeture de

celle-ci il s'en suit une manipulation de la pression dans l'annulaire et donc

de la pression de fond.

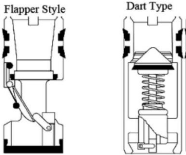

· Clapet anti-retour incorporés dans la

garniture. NRV (non-return valve) pour éviter l'intrusion des fluides de

formation dans la garniture. En général on place 3 NRV dans la

garniture. (figure 1.6)

~~~~ (1.2)

Z2T2

Ply1 ~ Z1T1

10

Figure 1.6 : schéma NRV deux types.

· Système de séparateur. Il existe un

système avec séparateur horizontal (4 phases) et vertical (2

phases). Dans le cas du séparateur vertical on dissocie le gaz de la

phase liquide (fluide de forage + cuttings), le fluide de forage étant

ensuite traité dans un bac de décantation pour enlever les

cuttings en suspension

1.2 Techniques et Operations Communes à

l'UBD

1.2.1 Well Control

Les principes de base du contrôle des éruptions

et les différentes procédures associées sont une part

permanente des UBO. Tant que l'UBD tend à laisser les fluides de

formation remonter en surface en même temps qu'il y une pression

exercée sur l'annulaire, il est important de comprendre comment

contrôler les influes venant de la formation. Avant d'aborder les

procédures de Well control, il est important de revoir certaines

bases.

Loi générale des gaz.

Il est important de comprendre l'effet d'une bulle de gaz dans un

puits. Dans un puits présentant un « gas cutting », le gas cut

peut ne pas changer la pression de fond significativement. Quand un bulle de

gaz sous pression se déplace dans le puits (parfois cela arrive pendant

les connections), la relation pression/volume prend place dans l'effet de

réduction de la pression au-dessus de la bulle en question. La loi

générale des gaz s'exprime comme suit :

11

Chapitre1-Underbalanced Drilling : Theorie et Principes

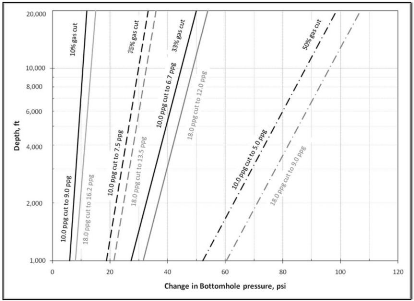

Effet du gas cut sur la pression de fond.

Les études montrent qu'une invasion du fluide de forage

par le gaz ne réduit pas significativement la pression de fond

jusqu'à 50% de gaz dans la colonne. L'équation de Strong-White

simplifiée permet de calculer la réduction en statique de la

pression de fond due à l'effet du gaz. (Rehm, 2012)

hGp -- Patm = ~

ioo--n Ln(Patm + 1) (1.3)

Goins et O'Brien (1962) ont publiés un abaque

illustrant la réduction de la pression de fond en fonction du

pourcentage de gaz dans la colonne. (Figure 1.7)

La figure montre bien qu'avec un gas cut de moins de 25%, la

réduction de la pression de fond est presque négligeable.

Figure 1.7 : Effet du gas cut sur la pression au fond

du puits. (Rehm, 2012)

Well control en UBD. Quasiment

toutes les opérations en UBD marchent selon le principe de circuler le

puits dans un système fermé avec un débit des pompes

constant et un control de la pression à la duse. Ce principe est le

même que celui de la première circulation de la Driller's

method.

12

Chapitre1-Underbalanced Drilling : Theorie et Principes

La pression de fond peut être contrôlée en

maintenant un débit constant des pompes et en contrôlant la

pression en tête de tiges avec la duse. Le changement de la pression de

fond en réponse à un changement de la production du

réservoir peut se faire de différentes manières.

· Augmenter ou diminuer la pression de la duse. Ceci

donne une réponse immédiate à une augmentation de la

production.

· Changement de la densité du la phase liquide

dans le cas du flow drilling.

· Changement du ratio liquide/gaz dans le cas dans le

cas du forage avec liquide gazeifié.

· Changement du débit des pompes

Dans le cas d'un fluide de forage monophasique, les

règles de base du Well Control peuvent être appliquées.

Débit constant et changement de la pression au fond par manipulation de

la pression en tête de tiges.

Dans le cas d'un fluide de forage biphasique, le changement

de la pression en surface n'est pas directement suivi par celui de la pression

de fond, et ce dû à la compression du gaz.

Temps de retard (Lag-Time). Ou.

C'est le temps pour que le changement de la pression à la duse montre

une réponse en tête de tige. Il est en général

estimé à 1minute/1000 feet de distance totale dans le cas

où on a 100% de liquide dans le puits.

Si on a une grande quantité de gaz dans le puits

(comme pour un liquide gazeifié), le Lag-time dépend de la somme

des vélocités dans un système mixte sous

différentes pression, plus le temps de compression et

décompression du gaz. Ce qui prend plus longtemps. Pour les liquides

gazefiés, il faut en moyenne prendre 5 à 8 minutes de plus.

La propagation de pression dans les fluides est analogue

à la vitesse du son dans ce milieu. Le temps, pour qu'une onde de

pression voyage de la duse vers un point défini est dit « pressure

transient lag-time ». Donc le fait d'appliquer une pression avec la duse

ne pressurise pas le puits instantanément, c'est un principe très

important à prendre en compte lors des opérations.

Changement de la BHP. Dans le cas

d'un fluide monophasique (Flow Drilling) le changement de pression au niveau de

la pression en tête de tiges est égal au changement au fond du

puits.

S'il n'y pas de gaz dans la garniture (injection concentrique

casing ou parasite) le changement de pression d'injection va affecter la

pression au point d'injection du gaz en premier lieu, et la pression de fond

suivra ensuite le changement (#177;).

S'il y a du gaz dans la garniture (injection par

l'intérieur des tiges), le changement de la pression en tête va

être moins important que celui de la BHP. Et ceci parce que le gaz

à l'intérieur des tiges est toujours comprimé au contraire

dans l'annulaire on le trouve détendu. La différence est lue en

pression en tête d'annulaire. (Figure 1.8)

Chapitre1-Underbalanced Drilling : Theorie et Principes

13

Figure 1.8 : Changement de la pression au fond est

inférieur à celui en tête.

Matrice de décision Well

Control. Même si, en UBD on laisse les fluides de formation

circuler dans l'annulaire jusqu'en surface. Le débit en surface est

prudemment controlé, et le contrôle du puits est maintenu en

faisant en sorte que les pressions en surface et la production soient aussi

faibles que possible. Une matrice de décision est toujours

élaborée montrant les pressions en tête et les volumes de

retour et les décisions à prendre dans chaque cas. (Figures 1.9

et 1.10)

Si, pendant les opérations, le puits doit être

tué pour raison de sécurité, cela pourrait être pour

l'une de ces raisons :

· Panne ou fuite d'un équipement de control de

pression en surface.

· Rupture de la garniture

· Remontée d'H2S inattendue

Figure 1.9 : matrice de décision, cas invasion

liquide. (Valeurs pour Weatherford)

14

Chapitre1-Underbalanced Drilling : Theorie et Principes

Figure 1.10 : matrice de décision, cas invasion

gaz. (Valeurs pour Weatherford)

La matrice de décision dispose les paramètres

comme suit :

· Les pressions de surface sur l'axe des x :

i. Vert : 50% ou moins de la pression dynamique du RCD

ii. Jaune : de 50% à 90% de la pression dynamique du

RCD

iii. Rouge : au-dessus de 90%, nous avons une situation de Well

control.

· Les débits de retour sur l'axe des y :

i. Vert : jusqu'à 60% de la capacité du

système de séparation

ii. Jaune : de 60% à 90% de la capacité du

système de séparation

iii. Rouge : au-dessus de 90% nous avons une situation de Well

control.

1.2.2 Stripping

Le mot stripping désigne le fait de mouvoir les tiges

de forage avec le puits fermé par le RCD, le BOP annulaire, ou alors le

pipe rams, avec une pression limitée ou nulle en tête d'annulaire.

C'est une technique commune aux UBOs quand il y a un risque de venue importante

de gaz pendant les manoeuvres de la garniture. Les opérations en

général sont faites avec une pression de fermeture très

faible ou carrément nulle.

Usure sur les éléments

d'étanchéité du RCD. Le stripping cause une

usure des éléments d'étanchéité. La

sévérité de l'usure dépend essentiellement du type

de tige de forage, de l'épaulement du tool joint, de la vitesse de

manoeuvre, et également de la force appliquée sur ces

éléments d'étanchéité par la clamp (voir

figure 1.4-a). En général les fabricants livrent avec le RCD un

tableau de la limite d'utilisation des Rubbers, si cette limite est

dépassée, ils doivent être changés. Les valeurs pour

le model illustré dans la Figure-1.4 sont définies dans le

Tableau-5

15

Chapitre1-Underbalanced Drilling : Theorie et Principes

|

Tableau 5 : limites de stripping

recommandées (Sonatrach)

|

|

WHP<10% de la pression dynamique du RCD

|

WHP entre 10% et 40%de la pression dynamique du RCD

|

WHP entre 40% et 70%de la pression dynamique du RCD

|

WHP>70% de la pression dynamique du RCD

|

|

Maximum longueur permis avant remplacement (mètres)

|

3655

|

2435

|

1525

|

610

|

|

Maximum temps opérationnel (heures)

|

600

|

500

|

200

|

150

|

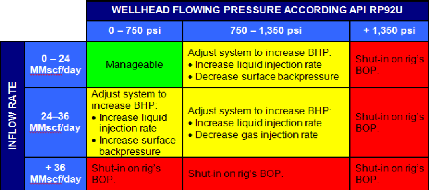

Déplacement par la boue.

C'est une pratique qui se fait souvent lors des remontées

de garniture, pour « tuer » le puits. On remonte l'outil jusqu'au

sabot, et on déplace le fluide de forage par une boue plus lourde de

façon à ce que la pression hydrostatique résultante des

deux colonnes soit suffisante pour contrebalancer la pression du

réservoir (Figure 1.11). La colonne supérieure est dite Mud Cap.

La boue lourde doit avoir des caractéristiques bien définies.

Viscosité. Pour minimiser l'effet de

mélange avec le fluide de forage, la viscosité doit être

élevée. Mais ne doit pas être plus grande de plus de 10

secondes sur le viscosimètre Marsh. De grandes viscosités

entraineraient un effet de pistonnage (swabbing) et des problèmes lors

de la recirculation avec le fluide de forage.

Densité. En pratique la densité de la

boue lourde ne dépasse jamais celle du fluide de forage de plus de 40

points.

Cette technique est évidemment très couteuse en

temps, la durée d'un déplacement peut aller jusqu'à 7 ou 8

heures. Certaines compagnies préfèrent utiliser une DDV (downhole

deployment valve) pour empêcher les fluides de formation de remonter en

surface. Cette dernière agit comme une barrière de

sécurité, empêchant les fluides de formation de remonter

dans le puits. Elle actionnée hydrauliquement par des manches qui

ouvrent et ferment le clapet (Figures 1.121.13).

Figure 1.11 : principe du Mud Cap (Rehm,

2012)

Figure 1.12 : DDV, principe de fonctionnement (Rehm,

2012)

16

Chapitre1-Underbalanced Drilling : Theorie et Principes

17

Chapitre1-Underbalanced Drilling : Theorie et Principes

Figure 1.13 : Illustration DDV dans le puits

(Weatherford)

1.2.3 Pipe light

« Pipe light » ou tiges légères est un

terme pour la condition où la force appliquée sur le fond de la

garniture est égale ou presque égale au poids de celle-ci. Ce

phénomène est observé partiellement pendant les strippings

ou alors pendant les opérations de snubbing quand il y a une pression

venant de la formation qui tend à pousser la garniture hors du trou.

Le point « pipe light » doit toujours être

calculé dans ces cas et le Driller doit être informé de ce

risque. Il est donné suivant la formule :

WdS -- (nr2P) --* 0 (4) et donc P

=

(1.4)

Wds

71:12

P étant pression en tête d'annulaire et r le rayon

du plus large composant de la garniture. Wds : poids de la garniture.

1.3 Flow Drilling, Forage avec fluide monophasique

1.3.1 Introduction

C'est un système qui utilise un liquide monophasique comme

fluide de forage. Ce liquide peut être de l'eau, du brut, ou même

parfois une boue. Ce chapitre discute des raisons et des limitations

d'utilisation d'un système monophasique.

1.3.2 Historique1

L'utilisation délibérée d'un liquide seul

comme fluide de forage en UBD n'est pas une nouvelle approche, car on trouve

des cas datant des années 50'. La plus grande partie de la

littérature à ce sujet décrit l'utilisation de l'eau

salée par la Gulf Oil Company au Texas.

Dans les années 50', ils ont dû faire face à

un réservoir formé de siltstones très fins. Ces formations

ont une très faible perméabilité et une grande

porosité. Pour limiter les venues de gaz pendant les connections et les

remontées, ils ont tout d'abord utilisés une boue à 1.92

kg/l, ce qui a limité le ROP à 1m/h au maximum.

1 Référence Rehm, 2012.

18

Chapitre1-Underbalanced Drilling : Theorie et Principes

L'opérateur a trouvé qui s'il forait la formation

avec une boue salée à 1.17kg/l, la vitesse d'avancement s'en

retrouvait multipliée par 10 (10m/h), et que le gaz pouvait être

controlé avec un séparateur. Ce qui a prodigué un gain de

temps incroyable.

1.3.3 Avantages

Système simple. L'utilisation

d'un fluide de forage monophasique simplifie tout le processus.

Nécessite moins d'équipements en surface. En plus les changements

d'ECD dus au mouvement des tiges dans puits ou au changement du débit

des pompes sont faciles à prédire.

Réduction des coûts. Des

équipements de surface pour l'injection de gaz, ou du personnel

supplémentaire.

Les systèmes MWD conventionnels peuvent

être utilisés. Pas besoin de MWD-EM

(électromagnétique), car le signal de la

télémétrie par pression passe normalement (sans

interférences).

Indice de production en cours de forage.

Puisqu'on fore avec un fluide monophasique, les premiers indices

de gaz dans le séparateur sont ceux d'une production de la formation, et

donc de l'entrée dans une zone à gaz, et pour le cas d'une zone

à huile, l'indice de production se voit directement à

l'augmentation du niveau des bacs.

1.3.4 Limites et défis de la technique

Non appropriés pour les réservoirs

très deplétés. Le degré

d'underbalance ne peut être descendu en-dessous d'un certain point sans

toucher à d'autres nécessités comme le bon nettoyage des

parois. Donc le Flow Drilling n'est pas désigné pour les

réservoirs ayant une pression très faible, il y aura

nécessité d'injection de gaz pour alléger la colonne et

atteindre un drawdown désiré.

Contrôle de la pression. Il peut

être risqué de forer avec un fluide qui est créé une

situation d'underbalance même en circulation. En cas de problème

la remise en overbalance prendrait un temps considérable. Il serait

préférable d'utiliser une phase liquide qui seule, engendrerait

un overbalance et de l'alléger avec un gaz.

1.4 Forage avec fluide Biphasique

Cette section discute de la théorie et utilisation des

systèmes gazéifiés, des critères de

sélection des fluides de forage et essentiellement de l'utilisation du

tubage concentrique comme moyen d'injection du gaz.

Les fluides gazéifiés sont une mixture liquide/gaz

sans ajout d'un émulsifiant ou stabilisant quelconque. Ils sont faciles

à manipuler et mettre en oeuvre. La phase liquide pouvant être de

l'eau ou du brut, le gaz peut être de l'air, du gaz naturel, de l'azote

ou du CO2.

Le problème majeur avec ce système est le

phènomène de séparation du gaz avec le liquide, ce qui

crée des bouchons difficiles à contrôler en surface.

(Figure 1.14)

19

Chapitre1-Underbalanced Drilling : Theorie et Principes

Figure 1.14 : Séparation gaz/liquide. (Rehm,

2012)

1.4.1 Historique2

Les premières applications des « mélanges

gaz-liquide » en forage se sont faites très tôt,

essentiellement pour résoudre des problèmes de perte de

circulation. Le premier cas connu fut aux USA en 1866, on utilisait une boue

bentonitique en plus de gaz naturel injecté dans le puits.

Dans les années 1960s, les système de liquide

aéré furent utilisés dans les Rocky Mountains dans le but

d'augmenter la vitesse d'avancement et réduite les risques de perte. La

technologie s'est vraiment développée au début des

années 1990s avec les premières applications de l'UBD en

offshore.

1.4.2 Definitions

Drawdown. Exprimé en

pourcentage, il représente la déplétion

créée entre celle appliquée par le fluide de forage et la

pression du réservoir. (Exemple : un drawdown de 10% sur un

réservoir de pression 200 bars équivaut à appliquer une

pression dynamique de 190 bars sur les parois en cours de forage)

Ratio des volumes en surface. Varie

entre 1:1 jusqu'à 100:1. C'est le ratio du volume injecté de gaz

sur celui du liquide. C'est un outil essentiel pour la mesure des volumes

nécessaires de gaz.

2 Référence Rehm, 2012

20

Chapitre1-Underbalanced Drilling : Theorie et Principes

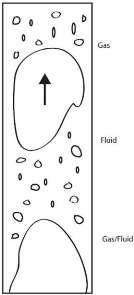

Qualité. C'est la mesure du

volume du gaz sur celui du liquide à n'importe quel point du puits.

Reporté en général en pourcentage. (Figure 1.15)

Figure 1.15 : Illustration de l'évolution de la

qualité du gaz. (Rehm, 2012)

Jet sub. C'est un outil

incorporé dans la garniture qui facilite le passage du gaz de

l'intérieur de celle-ci vers l'annulaire, il est

généralement placé entre 1000 m et 1200 m de profondeur,

avec des duses ressemblant à celles de l'outil, il laisse

échapper le gaz vers l'annulaire. Très intéressant pendant

les connections car il laisse échapper du gaz dans l'annulaire pendant

l'arrêt de circulation, ce qui permet de maintenir un drawdown. (Figure

1.16)

Parasite. Methode d'injection du gaz

à la base du tubage de surface.

Figure 1.16 : Principe Jet sub.

21

Chapitre1-Underbalanced Drilling : Theorie et Principes

Tubage concentrique. Ou garniture de

tubage dual, c'est une methode d'injection du gaz dans le puits, le

concentrique est défini comme étant le volume entre les deux

tubages.

Constant Circulating Sub. Prodigue une

méthode pour circuler en continue même pendant les connections.

(Le plus connu ne Non-Stop Driller, Figure 1.17)

Figure 1.17 : Constant circulating sub. (Rehm, 2012 et

CANRIG)

Effet de dune. En puits horizontaux,

les cuttings ont tendance à se déposer sur la partie horizontale

du puits et à former des dunes. (Phénomène très

courant en Algérie, car la phase liquide utilisée est du brut

avec une Yield Value=0)

Zone des 60°. Quand le puits est

incliné de 50° à 70°, il y a des revers

d'écoulement qui causent le dépôt des cuttings dans cette

zone. Menant parfois à des coincements lors des remontées

Remarque : l'effet de dune et le

dépôt des cuttings dans la partie inclinée peuvent

être évités par le pompage d'un bouchon HighVis (liquide

très visqueux) qui va nettoyer le puits, en général ce

bouchon est pompé chaque 50m forés.

1.4.3 Avantages

Flexibilité. La

possibilité de contrôler la pression de fond et aller vers des

drawdowns plus élevés. C'est un outil idéal pour le forage

des zones déplétées ou à faible

perméabilité.

Réduire l'endommagement du

réservoir.

Eliminer les pertes de circulation.

Eliminer les risques de collage par pression

différentielle. Augmentation de la vitesse d'avancement et de la vie de

l'outil. Evaluation du réservoir.

22

Chapitre1-Underbalanced Drilling : Theorie et Principes

1.4.4 Methode de réduction de la pression de

fond

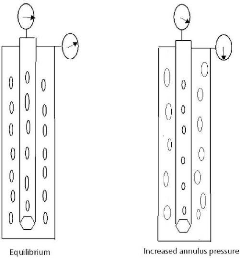

La pression hydrostatique exercée sur les parois du

puits est réduite par l'injection du gaz dans ce dernier. L'addition du

gaz diminue donc la pression hydrostatique de la colonne dans l'annulaire par

le déplacement du liquide hors du trou. (Réduction

hydrostatique)

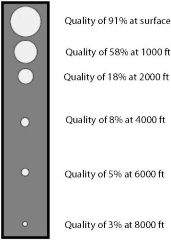

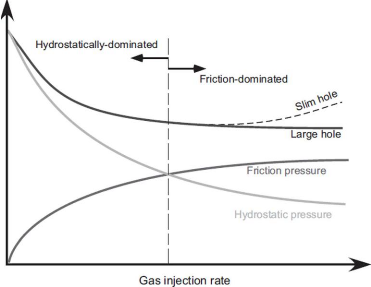

Dans le régime hydrostatique, avec les

débits d'injection de gaz faibles, la pression au fond est très

réceptive au changement de ratio d'injection. Et tend à

être instable.

Avec l'augmentation du débit injecté, la

vélocité du liquide dans l'annulaire croit également, ce

qui induit une augmentation des pertes de charges dans l'annulaire. Le

système rentre dans le régime de friction. Où une

augmentation du ratio des volumes en surface conduit à une augmentation

des pertes de charge dans l'annulaire ce qui va entrainer une augmentation de

la pression au fond, c'est ce qui arrive dans les sections de petit

diamètre (41/2), mais en général il se produit

un équilibre entre deux phénomènes, qui va stabiliser la

pression de fond. La pression de fond sera plus réactive au changement

de la pression en surface qu'à celui de la quantité de gaz

injectée. (Figures 1.18 et 1.19)

Figure 1.18 : Régimes de pression en fonction du

débit de gaz injecté. (Rehm, 2012)

23

Chapitre1-Underbalanced Drilling : Theorie et Principes

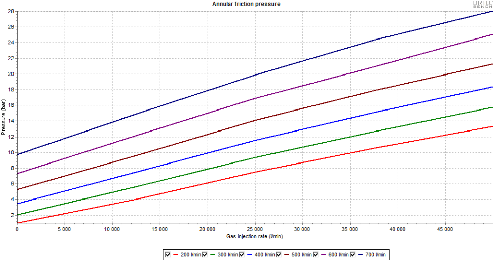

Figure 1.19 : Evolution des frictions dans l'annulaire

en fonction du débit d'injection de gaz pour

différents

débits de liquide.

1.4.5 Défis de la technique

Le coût. Le prix d'un

système de fluide gazéifié est évidemment plus

élevé que pour un système monophasique. Il présente

plus d'exigences ; matériel de surface en plus (compresseurs,

boosters...), système d'injection du gaz (Tubage concentrique,

parasite...), personnel en plus.

Les montées de pression. Les

systèmes gazéifiés sont instables, le gaz se sépare

du liquide par gravité et forme des bouchons qui arrivent en surface

périodiquement, ce qui génère des à-coups de

pression à la duse. Après passage au séparateur, la

colonne dans l'annulaire est désormais plus lourde ce qui augmente la

pression au fond, et à mesure qu'un bouchon de gaz se forme et remonte

avec expansion ce qui réduit à nouveau la pression au fond. Le

cycle se répète ainsi, la durée d'un cycle peut varier de

10 minutes à une heure en général.

C'est un problème dangereux qui peut

générer des problèmes d'instabilité des parois, et

qui peut endommager la formation si au cours du cycle le puits se retrouve

momentanément en overbalance.

Imbibition. Les forces capillaires

dans le réservoir peuvent causer ce phénomène, ce qui peut

endommager le réservoir et également donner une impression de

perte partielle. Pour éviter ce phénomène, la pression en

annulaire doit être inférieure à une certaine valeur pour

contrebalancer les forces capillaires.

Tuer le puits périodiquement.

Peut créer des situations d'overbalance et endommager le

réservoir. Problème peut être réglé par

l'installation d'un DDV (downhole deployment valve) (voir Figures 1.12 et

1.13).

24

Chapitre1-Underbalanced Drilling : Theorie et Principes

Corrosion. Les fluides diphasiques

peuvent causer un phènomène de corrosion des tubulaires, par la

présence d'oxygène à une température

élevée dans le puits.

Risque d'incendie. Présence

de gaz en permanence, surtout dans le cas de l'utilisation du gaz naturel comme

gaz injecté.

Frottements et torque. Le facteur de

friction est plus élevé dans le cas d'un fluide biphasique, ce

qui cause des frottements en plus du « whirling effect » qui va

entrainer des torques élevés.

Mesures en cours de forage MWD. Les

systèmes conventionnels de MWD (mudpulse telemetry) ne fonctionnent pas

avec les fluides diphasiques, car le signal arrive avec trop de bruit pour

être interprété correctement.

C'est pour ça qu'on utilise les systèmes EM MWD

(electromagnetic MWD) qui transmet les mesures sous forme d'un signal

électromagnétique.

Quoiqu'à Hassi Messaoud, la couche LD2 (LIAS)

composée essentiellement d'anhydrite saturée en eau salée,

brouille le signal de l'EM MWD, le rendant impossible à intercepter en

surface. Une solution ingénieuse consiste à brancher une barre

métallique en plomb dite Sinker bar sur l'outil de transmission du MWD,

reliée par un câble de wireline à l'intérieur des

tiges jusqu'à une antenne plus haut qui va être placée de

façon à pouvoir transmettre le signal jusqu'en surface.

1.4.6 Méthodes d'injection du gaz dans le puits

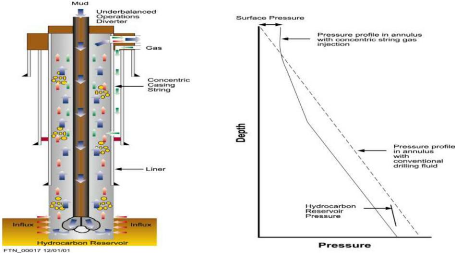

Injection par Drill Pipe. La

technique conventionnelle utilisée en UBD est d'envoyer le liquide et le

gaz en même temps à l'intérieur de la garniture de forage.

Cette methode ne requiert pas de grandes modifications par rapport à un

puits conventionnel. (Figure 1.20)

Dans ce cas, la présence de gaz dans l'intérieur

des tiges va brouiller le signal du MWD conventionnel et le rendre illisible,

et ce pour des ratios de surface au-dessus de 20%.

L'utilisation de l'injection par tiges signifie que le gaz va

passer à travers la BHA, ce qui va influer grandement sur la performance

des moteurs de fond.

L'un des problèmes majeurs de cette methodes est le

contrôle de la pression de fond pendant les connections. Ceci est

pourtant possible par l'incopporation d'un constant circulating sub, ou bien

alors d'un jet sub.

Chapitre1-Underbalanced Drilling : Theorie et Principes

Figure 1.20 : Injection par Drill Pipe ou stand pipe.

(Blade)

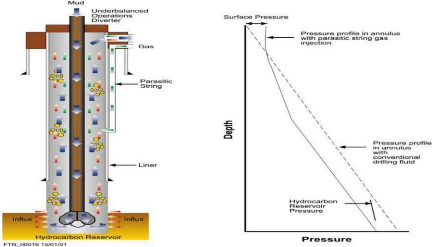

Injection par parasite. Cette

méthode utilise un tubing parasite de petit diamètre

(11/2 ou 23/8) comme conduite pour l'injection du gaz, ce

dernier est descendu avec le tubage, le point d'injection se trouve donc dans

la partie tubée du trou. (Figure 1.21)

Cette technique présente nombre d'avantages comme le

fait de pouvoir continuer l'injection de gaz pendant les connections, ou encore

l'élimination des problèmes de performance du moteur de fond, et

surtout la possibilité de contrôler l'afflux de la formation en

manipulant le débit de gaz seulement. Mais il présente toutefois

certains inconvénients, comme le besoin d'apporter des modifications

à la tête de puits pour laisser passer le parasite, ou encore le

risque d'endommagement du parasite pendant sa descente.

25

Figure 1.21 : Injection par parasite.

(Blade)

Chapitre1-Underbalanced Drilling : Theorie et Principes

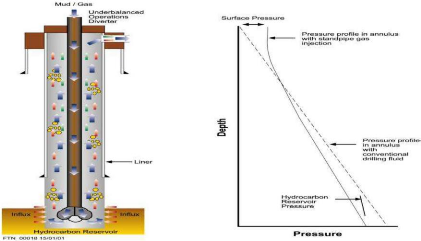

Injection par tubage concentrique.

C'est la technique la plus utilisée au monde, l'injection

de gaz se fait dans l'espace annulaire entre deux tubages, elle a

été mise au point pour remédier aux problèmes

relatifs à l'utilisation du parasite et de l'injection par tiges de

forage. (Figure 1.22)

Il présente un seul inconvénient majeur,

à cause du volume important de l'espace annulaire, il se produit un

phènomène dit effet d'accumulateur, qui va induire une

fluctuation de pression au fond causant beaucoup de problème. Ce point

sera discuté plus en détail dans le chapitre 5. (Voir aussi les

travaux de Myktiw, 2003)

26

Figure 1.22 : injection par concentrique.

(Blade)

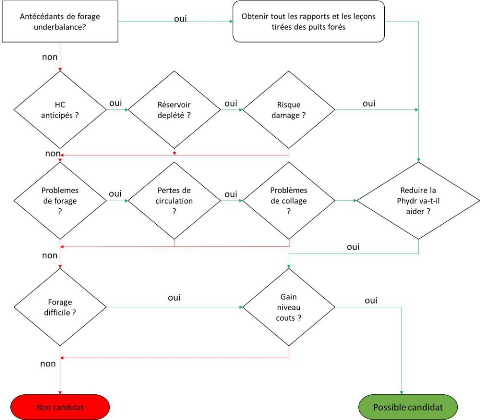

1.5 Sélection des puits candidats à

l'UBD

Une évaluation détaillée des

propriétés du réservoir et une étude poussée

sur les fluides en place en plus des propriétés des roches

réservoirs est recommandée avant d'entamer le design d'un puits

UBD.

La sélection des puits candidats à l'UBD s'est

considérablement développée durant les dernières

années, et il existe désormais des softwares capables d'assister

l'ingénieur dans ses études. L'un des algorithmes les plus

utilisés est présenté dans la Figure- 1.23. Il y plusieurs

aspects à prendre en compte.

Type de puits. Le réservoir est

l'objectif de la technologie UBD, et tant que les aspects positifs sur celui-ci

ont été définis, le type de puits peut être revu

pour être plus rentable et plus profitable techniquement.

L'underbalanced drilling peut être appliqué à

un nouveau puits foré, mais également à un ancien puits

qui aura été repris en Re-entry. Il peut être

implémenté en offshore tout comme en onshore et des puits

multilatéraux peuvent être forés en underbalance.

27

Chapitre1-Underbalanced Drilling : Theorie et Principes

Considérations du réservoir.

Le forage en underbalance d'un réservoir proprement

sélectionné va résulter en une meilleure production car

cette technique élimine le risque d'endommagement du réservoir

par la boue de forage.

Figure 1.23 : Séléction candidat pour UBD.

(Aadnoy, 2009)

Mécanismes d'endommagement.

L'endommagement du réservoir peut résulter de

diverses actions. Mais les causes les plus communes sont le forage, la

complétion et l'endommagement induit par la production. Le forage et la

complétion causent en général des dommages

résultants de l'intrusion de fluides et de particules solides dans la

formation productrice.

La production cause également un endommagement du

réservoir, et ce dû à une incompatibilité de fluides

ou à des altérations de la pression du réservoir.

28

Chapitre1-Underbalanced Drilling : Theorie et Principes

En général, quel que soit l'origine de

l'endommagement, il se présente sous les formes suivantes :

· Changement dans la perméabilité absolue de

la roche.

· Changement dans la perméabilité relative

aux Hydrocarbures.

· Changement dans la viscosité des fluides de

formation.

L'endommagement peut être induit par voie

mécanique, chimique, biologique ou thermique.

Mécanique. Causé par la migration des

particules fines des puits en cours de production, ou alors l'intrusion de

particules solides de la boue qui vont boucher les pores et les microfractures

de la roche.

Chimique. Résultat d'une

incompatibilité entre fluides, qui peut causer la précipitation

de sels ou bien alors la formation d'émulsions.

Biologique. Causée par l'intrusion de

bactéries dans le réservoir suite à un traitement

chimique.

Thermique. Ce phenomène arrive souvent

lorsqu'on fore en underbalance avec un fluide biphasique. Il se produit un

phénomène appelé « glazing effect », le gaz

utilisé pour le forage se mélange avec les cuttings, et sous

haute température il se forme un émail imperméable

très difficile à enlever.

Tableau 6 : Types de réservoirs candidats et non

candidats.

|

Candidats

|

Non candidats

|

Formation qui présente un potentiel d'endommagement

élevé, avec des skins de 5 ou plus dans les puits

conventionnels

|

Puits dans des zones où le coût du forage

conventionnel est très bas

|

Formations qui ont tendances à faire des collages par

pression différentielle

|

Zones où le ROP est très élevé

(>15m/h)

|

Formations présentant des risques de pertes

sévères

|

Réservoir à très haute

perméabilité

|

Formations naturellement fracturées

|

Réservoirs à très faible

perméabilité ou médiocre

|

Réservoir de faible à moyenne

perméabilité

|

Formations peu consolidées

|

Réservoirs très hétérogènes

avec des zones de différentes perméabilités,

porosités.

|

Zones avec des problèmes d'instabilité des

parois

|

Zones à faible ROP avec le forage conventionnel

|

Réservoirs avec des lits d'argiles, de charbon

intercalés.

|

|

29

Chapitre2-UBD dans la région de Hassi Messaoud

Chapitre-2 UBD dans la région de Hassi

Messaoud1

2.1 Descriptif du champ

Le champ de Hassi Messaoud est un anticlinal applati

situé dans le bassin de Berkine en Algérie, à 800 km au

sud-est d'Alger, dans la partie nord du désert du Sahara (Figure 2.1).

Découvert en 1956, la zone productive se trouve dans le Cambrien, des

grés quartzitiques d'une épaisseur de 60-150 m, le champ est

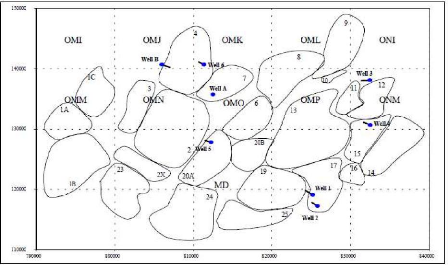

divisé géographiquement en 25 zones, qui sont

séparées par des perméabilités faibles ou alors des

failles, où il n'existe pas une isolation complete. (Figure 2.2), 4

horizons productives ont été identifiées : le Ra qui est

le plus important, le R2, Ri et R3. Le Ra est lui-même divisé en 4

drains qui varient selon la productivité et qui sont classifiés

selon le pourcentage de grés perméables contre celui des

discontinuités créées par des lits d'argiles. Les

grés sont naturellement fracturés avec une

perméabilité primaire de l'ordre de 10 milliDarcy et peut

atteindre jusqu'à 1000 milliDarcy dans certains cas. Les reserves

initales estimées s'élevent à 12.6 milliards de barils qui

le place dans la catégorie des gisements géants. L'huile produite

est légère avec une densité de l'ordre de 45°API avec

un GOR moyen de 200m3/ m3. La temperature de la formation

est de 120°C en moyenne. La pression initale du réservoir

était 473 bars et maintenant de l'ordre de 140 à 250 bars. Le

point de bulle varie entre 142 et 196 bars.

Figure 2.1 : Localisation Hassi Messaoud (Moore,

2004)

1 Moore, 2004

30

Chapitre2-UBD dans la région de Hassi Messaoud

Figure 2.2 : les zones à Hassi Messaoud avec

localisation de puits forés en UBD. (Moore, 2004)

2.2 Historique de l'UBD à Hassi Messaoud

Le design de puits standard à Hassi Messaoud est comme

suit : tubage 185/8 à 500m, 133/8 à 2500m

et 95/8 à 3200 m TVD. Et un liner 7» vers 3300-3500m, la

zone productrice est forée en horizontale et complétée en

openhole. Si un problème de stabilité des parois est

envisageable, un liner perforé est descendu. Le Cambrien est

composés de grés très abrasifs, en conséquence la

vitesse de pénétration dans la phase réservoir a toujours

été très lente (de l'ordre de 0.5-1 m/h). Le forage en

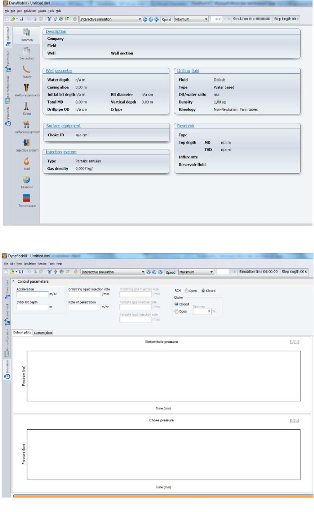

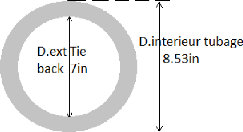

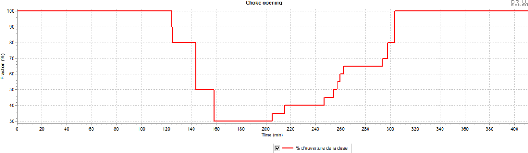

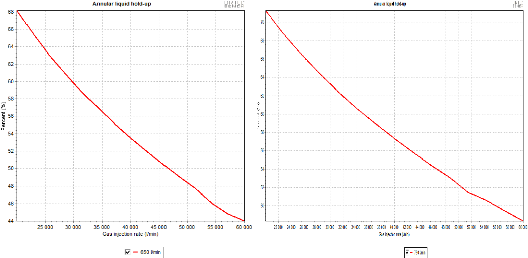

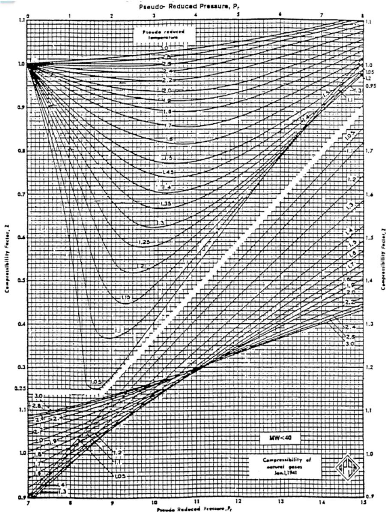

underbalance à initialement reçu un certain intérêt