|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE

SCIENTIFIQUE

UNIVERSITE MENTOURI-CONSTANTINE

FACULTE DES SCIENCES EXACTES

DEPARTEMENT DE PHYSIQUE

N° d'ordre: Série :

MEMOIRE

Présenté pour obtenir le diplôme

de Magister en Physique

Spécialité : Sciences des

Matériaux

Option: Semi Conducteurs

THEME

Étude du Dopage des Couches Minces de

ZnO

Élaborées par Spray

Ultrasonique

Par:

HAFDALLAH Abdelkader

Soutenu le : / / 2007

Devant le jury:

|

Président :

|

M. S. AIDA

|

Prof.

|

Université Mentouri-Constantine

|

Rapporteur :

|

N. ATTAF

|

M. C.

|

Université Mentouri-Constantine

|

|

|

Examinateurs :

|

R. HALIMI

|

Prof.

|

Université Mentouri-Constantine

|

|

M. L. BENKHEDIR

|

M. C.

|

Centre Universitaire de Tebessa

|

Le présent mémoire a été

réalisé au niveau du laboratoire des couches minces et interfaces

de la faculté des Sciences Exactes de l'Université

Mentouri-Constantine.

Cette étude a été effectuée

sous la direction de monsieur NADHIR ATTAF, Maître de

conférence au Département de Physique de la Faculté des

Sciences Exactes de l'Université Mentouri-Constantine, directeur de

thèse, qui m'a soutenu dans cette épreuve, il m'a surtout

encouragé à travers ses orientations, ses conseils et son

assistance dans l'élaboration du travail et l'appréciation des

résultats.

J'exprime ma profonde gratitude à Monsieur

M.S. AIDA, Professeur au Département de Physique de la

Faculté des Sciences Exactes de l'Université

Mentouri-Constantine, qui a dirigé ce travail efficacement. Ces quelques

lignes sont insuffisantes à exprimer ma reconnaissance pour la confiance

qu'il m'a témoigné, pour l'attention jamais relâchée

qu'il a porté mon travail et pour l'honneur qu'il me fait en acceptant

la présidence de ce jury.

Mes vifs remerciements à :

Monsieur R. HALIMI Professeur au

Département de Physique de l'Université Mentouri Constantine,

directeur de laboratoire des couches minces et interfaces, qui a bien voulu

accepter de faire partie du jury et d'examiner mon travail.

Monsieur M.L. BENKHEDIR Maître de

conférence au Département de Physique de Centre Universitaire de

Tebessa, qui a bien voulu accepter de faire partie du jury et d'examiner mon

travail.

Mes remerciements également à toute personne

ayant contribué de près ou de loin à la réalisation

de ce travail au niveau du laboratoire des Couches Minces et Interfaces

notamment : D. DERGHAM, M. KHECHBA, H. LEKIKET, W. DARANFED et

A. TOUIL.

Enfin, je tiens à exprimer ma gratitude à

toute l'équipe du Laboratoire des Couches Minces et Interfaces et

à mes amis des autres laboratoires, plus particulièrement :

F. HANINI et D. GUITOUM.

Dédicace

Je dédie le présent mémoire

:

?A ma mère et mon père pour

leurs

affections et amours,

?A mes soeurs et frères pour leurs

encouragements et leurs soutiens, ?A

Toute ma famille,

?A tous mes amis,

A tous ceux et celles que j'aime de

près

comme de loin.

|

Chapitre I

Couches minces d'oxyde de zinc

et Techniques de dépôts

|

Dans ce chapitre nous donnerons une description des diverses

méthodes de dépôt des couches minces et qui sera suivie

d'une étude bibliographique sur les oxydes transparents conducteurs

(TCO), dont l'oxyde de zinc (ZnO) fait partie.

I.1. Définition d'une couche mince:

Par principe, une couche mince d'un matériau

donné est un élément de ce matériau dont l'une des

dimensions qu'on appelle l'épaisseur a été fortement

réduite de telle sorte qu'elle s'exprime en Angstrom et que cette faible

distance entre les deux surfaces limites (cette quasi bidimensionnelle)

entraîne une perturbation de la majorité des

propriétés physiques [7]. La différence essentielle entre

le matériau à l'état massif et celui en couches minces est

liée au fait que dans l'état massif on néglige

généralement avec raison le rôle des limites dans les

propriétés, tandis que dans une couche mince ce sont au contraire

les effets liés aux surfaces limites qui sont

prépondérants. Il est assez évident que plus

l'épaisseur sera faible et plus cet effet de bidimensionnelle sera

important, et qu'inversement lorsque l'épaisseur d'une couche mince

dépassera un certain seuil l'effet d'épaisseur deviendra minime

et le matériau retrouvera les propriétés bien connues du

matériau massif.

L'intérêt des couches minces provient

essentiellement de l'utilisation économique des matériaux en

rapport avec les propriétés physiques et de la simplicité

des technologies mise en oeuvre pour leur réalisation. Une grande

variété de matériaux est utilisée pour produire ces

couches minces. Citons les métaux, alliages, composés

réfractaires (oxydes, nitrures, carbures), les composés

intermétalliques et les polymères.

La seconde caractéristique essentielle d'une couche

mince est que, quelle que soit la procédure employée pour sa

fabrication, une couche mince est toujours solidaire d'un support sur lequel

elle est construite (même s'il arrive parfois que l'on sépare le

film mince dudit support). En conséquence, il sera impératif de

tenir compte de ce fait majeur dans la conception, à savoir que le

support influence très fortement les propriétés

structurales de la couche qui y est déposée. Ainsi, une couche

mince d'un même matériau, de même épaisseur, pourra

avoir des propriétés physiques sensiblement différentes

selon qu'elle sera déposée sur un substrat isolant amorphe tel le

verre, ou un substrat monocristallin de silicium par exemple.

Il résulte de ces deux caractéristiques

essentielles d'une couche mince la conséquence suivante :

une couche mince est anisotrope par construction.

En pratique, on peut distinguer deux grandes familles de

méthodes d'élaboration de couches

minces, celles qui font

appel à un gaz porteur pour déplacer le matériau à

déposer d'un récipient

au substrat et qui s'apparentent aux

techniques de diffusion utilisées dans la fabrication des

composants actifs, et celles qui impliquent un environnement

à pression très réduite et dans lesquelles le

matériau à déposer sera véhiculé grâce

à une impulsion initiale de nature thermique ou mécanique.

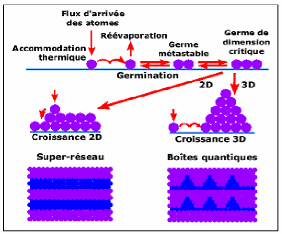

I.2. Mécanisme de formation d'une couche

mince:

La formation d'une couche mince s'effectue par une combinaison de

processus de nucléation et de croissance. Les séquences de

croissance se décomposent comme suit [8]:

- Les espèces, au moment de l'impact

sur le substrat, perdent leur composante de vitesse de déplacement et

sont absorbées physiquement sur la surface du substrat.

- Initialement, les espèces absorbées ne sont

pas en équilibre thermodynamique avec le substrat, et se

déplacent donc sur sa surface. Pendant ces déplacements, et

lorsqu'elles arrivent dans des sites favorable elles; créant des amas

(clusters) qui iront en se développant.

- Ces amas, que l'on appelle Ilots ou noyaux, sont

thermo-dynamiquement instables et tendent naturellement à

désorber. Toutefois, si les paramètres de dépôt sont

tels que les Ilots entrent en collision les uns avec les autres, ils se

développent. Lorsqu'ils atteignent une certaine taille, les Ilots

deviennent thermo-dynamiquement stables. On dit que le seuil de

nucléation a été franchi. Cette étape, de formation

d'Ilots stables, chimisorbés, et d'une dimension suffisante, s'appelle

la nucléation.

- Les Ilots continuent à croItre en nombre et en

dimension jusqu'à ce qu'ilsatteignent une densité de

nucléation dite la saturation. Cette densité de nucléation

et la dimension moyenne des Ilots dépendent de plusieurs

paramètres tels que l'énergie des espèces incidentes, leur

quantité par unité de temps et de surface, les énergies

d'activation, d'absorption, de désorption, la diffusion thermique, la

température, la topologie et la nature chimique du substrat. Un Ilot

peut croItre parallèlement à la surface du substrat par diffusion

superficielle des espèces absorbées ou perpendiculaire par impact

direct des espèces incidentes sur l'Ilot. En général, la

vitesse de croissance latérale est bien plus grande que la vitesse de

croissance perpendiculaire.

- L'étape suivante dans le processus de formation de la

couche mince s'appelle la coalescence. Les Ilots commencent à

s'agglomérer les uns aux autres en réduisant la surface du

substrat non recouverte. La coalescence peut être

accélérée en augmentant la mobilité de surface des

espèces adsorbées, par exemple en augmentant la

température du substrat. On peut, pendent cette étape, observer

la formation de nouveaux Ilots sur des surfaces libérées par le

rapprochement d'Ilot plus anciens.

- Les Ilots deviennent des Iles qui continuent à

croItre, ne laissant que des trous ou des canaux de

faibles dimensions entre

elles. Dans cette étape, la structure de la couche passe du type

discontinu au type poreux. Peu à peu, une couche continue

se forme lorsque les trous et les canaux se remplissent.

- On peut donc résumer le processus de croissance d'une

couche mince en disant que c'est une suite statistique de nucléation,

puis une croissance par diffusion de surface et formation d'Ilots, puis une

formation d'Iles de plus grandes dimensions, et enfin la formation d'une couche

continue par remplissage de espèces entre ces Iles. Selon les

paramètres thermodynamiques du dépôts et de la surface du

substrat, les étapes de nucléation et de croissance d'Ilots

peuvent être décrites comme étant :

· Du type Iles (appelé Volmer-Weber).

· Du type couche (appelé Frank-van der Merwe).

· Du type mixte (appelé Stranski-Krastanov).

La figure I.1, présente les trois types de formation

d'une couche mince. En fait, dans la quasi-totalité des cas pratiques,

la croissance de la couche se fait par formation d'Ilots, puis d'Iles, puis

d'une surface continue. Sauf dans les cas de conditions spéciales de

dépôts (température du substrat, nature et énergie

des espèces incidentes, nature chimique du substrat,

caractéristiques du gaz ambiant,...), les orientations

cristallographiques et les détails topographiques des îlots sont

distribués d'une façon aléatoire. Ceci signifie que,

lorsque ces Ilots vont se rencontrer au cours du processus de croissance, des

joints de grains et des défauts et dislocations diverses vont être

inclus dans la couche à la suite des désaccords de configuration

géométrique et d'orientation cristallographique [9].

FigureI.1 : les trois modes de

croissance d'une couche mince [10].

Si les grains sont orientés d'une manière

aléatoire, les couches seront dites polycristallines. Toutefois, si la

dimension des grains est très faible (de l'ordre de 20°A), les

couches auront des structures amorphes (non cristallines). Il est à

noter que, même si l'orientation des différents îlots est la

même sur l'ensemble de la surface du substrat et que ce dernier soit un

monocristal, on n'obtiendra pas une couche monocristalline. Dans ce cas, la

couche sera formée de grains monocristallins orientés

parallèlement les uns par rapport aux autres et reliés par des

joints de grains à faible angle. Ces couches sont appelées

épitaxiales/ monocristallines.

D'autres causes pouvant engendrer des défauts dans les

couches minces telles que [11]

v' Une grande différence entre les paramètres de

maille de la couche et ceux du substrat. v' La présence de contraintes

importantes dans la couche.

v' La prolongation dans la couche de dislocations

présentes à la surface du substrat.

Après qu'une couche continue se soit formée, la

croissance anisotropique s'effectue perpendiculairement à la surface du

substrat sous forme de colonnes cylindriques. Le diamètre de ces

colonnes est principalement déterminé par la densité

initiale de nucléation. Toutefois, s'il se produit des

recristallisations pendant la phase de coalescence, la quantité moyenne

de grains par unité de surface de la couche sera inférieure

à la densité initiale de nucléation. Pour des couches

d'épaisseur inférieure à un micron, la dimension

perpendiculaire à la surface des grains sera pratiquement égale

à l'épaisseur de la couche. Pour des couches plus

épaisses, une nucléation se produit à la surface des

grains et chaque colonne verticale va croître d'une manière

multigranulaire, avec des déviations possibles de la croissance

perpendiculaire.

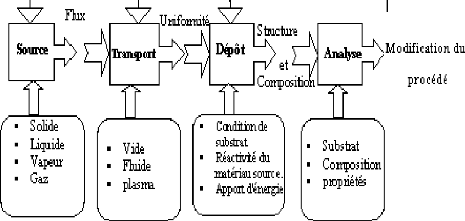

I.3. Procédure de dépôt des couches

minces:

Tous les procédés de déposition de

couches minces contiennent quatre (parfois cinq) étapes successives,

comme le montre la Figure I.2. La source qui constitue le

matériau de base du film mince à élaborer peut être

un solide, un liquide, une vapeur ou un gaz. Lorsque le matériau est

solide son transport vers le substrat s'effectue par vaporisation. Ce qui peut

être réalisé par évaporation thermique, canon

à électrons, ablation laser ou par des ions positifs

"pulvérisation". L'ensemble de ces méthodes est classé

sous le nom de dépôt physique en phase vapeur PVD " physical vapor

deposition". La source solide est occasionnellement transformée en

vapeur par voie chimique. Dans d'autre cas, le matériau de base est sous

forme d'un gaz ou d'un liquide ayant une pression de vapeur suffisante pour

qu'il soit transporté à des températures

modérées. Les procédés qui utilisent, comme

matériau de base, les gaz, les liquides évaporés ou

solides évaporés par voie chimique sont connues sous le nom de

dépôts chimiques en phase vapeur, i.e. CVD " Chemical vapor

déposition "[11].

Figure I.2 : Diagramme des

étapes du procédé de fabrication de couches minces

[12].

Dans l'étape de transport,

l'uniformité du flux des espèces qui arrivent sur la surface du

substrat est un élément important, plusieurs facteurs peuvent

affecter cette uniformité et dépendent du milieu dans lequel

s'effectue le transport, un vide poussé ou un fluide "principalement des

gaz ". Dans le cas d'un vide poussé, les molécules, provenant de

la source et allant vers le substrat, traversent le milieu selon des lignes

droites, tandis que dans un milieu fluide elles subissent plusieurs collisions

au cours de leurs transports. En conséquence, dans le vide,

l'uniformité du flux qui arrive sur le substrat est

déterminée par la géométrie, tandis que dans un

fluide il est déterminé par le débit du gaz et par la

diffusion des molécules de la source dans les autres gaz

présents. Souvent, les procédés qui utilisent un vide

poussé sont équivalents aux procédés PVD alors que

ceux qui utilisent un débit fluide sont des procédés CVD.

Cette définition n'est pas toujours confirmée. Il existe

plusieurs procédés de dépôt physique en phase vapeur

qui opèrent dans un vide poussé, d'autres, comme l'ablation laser

et la pulvérisation opèrent souvent à des grandes

pressions caractéristiques du fluide. De la même manière on

trouve que la majorité des procédés de dépôts

par CVD opèrent à des pressions modérées,

l'épitaxie à transmission chimique " chemical beam epitaxy",

quant elle, opère dans un vide.

Dans cette phase, plusieurs procédés de

dépôt de couches minces utilisent un milieu plasma. En effet, la

grande quantité d'énergie contenue dans ce milieu permet,

à faible température,

l'activation de la formation des couches. La pression de

travail d'un plasma peut être celle d'un fluide ou celle d'un vide

poussé.

La troisième étape dans les

procédés d'élaboration des films minces est le

dépôt du film sur la surface du substrat. Cette phase

passe par les étapes de nucléation et de coalescence comme il est

décrit dans le paragraphe précédent (c.f paragrapheI.1).

Le comportement de déposition est déterminé par les

facteurs source, transport et aussi par les trois principales conditions de la

surface du substrat. Ces dernières sont l'état de surface

"Rugosité, niveau de contamination, potentiel chimique avec le

matériau qui arrive", la réactivité du

matériau arrivant sur cette surface " Coefficient de collage" et

l'énergie déposée sur la surface " Température de

substrat, Photons, Ions positifs".

La dernière étape dans le processus de

fabrication est la nécessité de l'analyse du film

obtenu. Le premier niveau de contrôle du matériau consiste

à effectuer des mesures directes de ses propriétés

importantes. Si les résultats de l'analyse sont insuffisants, il est

indispensable de recourir à des expériences particulières

qui permettent de lever les éventuelles ambiguïtés d'un

processus donné.

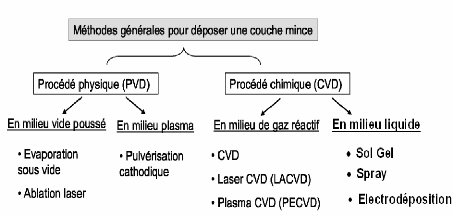

I.4. Quelques méthodes de dépôt de

couches minces de ZnO :

Les couches minces d'oxyde de zinc sont

réalisées en utilisant une grande variété de

techniques. Elles peuvent être obtenues en opérant en phase

liquide ou en phase vapeur, et par des procédés physiques ou

chimiques.

Par voie liquide, les techniques les plus fréquentes

sont : le dépôt chimique en solution [13],

l'électro-dépôt par synthèse électrochimique

[14], la voie sol-gel [15]. Par voie vapeur, on distingue les méthodes

physiques « PVD » et les méthodes chimiques « CVD

».

Figure I.3: Présentation des

principaux procédés de dépôt de couches minces

[16].

Dans le cadre de ce mémoire, nous présenterons

d'abord quelquestechniques utilisant la voie vapeur tout en réservant un

développement plus approfondi à la méthode par spray

pyrolytique, technique qui a été choisie pour ce travail.

I.4.1. Dépôts chimiques en phase vapeur

:

Les méthodes par CVD permettent de réaliser des

dépôts à partir de précurseurs gazeux qui

réagissent chimiquement pour former un film solide déposé

sur un substrat. Les méthodes de synthèse les plus

utilisées sont :

- Le dépôt par décomposition de

composés organométalliques (MOCVD) soit à pression

atmosphérique [17] ou à basse pression [18] ;

- Le dépôt par pyrolyse d'aérosol,

appelée aussi <<spray pyrolysis » à partir de

solutions aqueuses ou alcooliques d'un sel de zinc; cette technique est

très employée surtout pour les oxydes car les dépôts

sont élaborés sous atmosphère normale [19,20] ;

- Le dépôt par couche atomique (ALD) [21] ou

epitaxiée (ALE) [22] et la photo-ALE [23] ;

- Le dépôt chimique en phase vapeur

assisté par plasma (PECVD) [24], la photo-CVD [25], et récemment

le dépôt électrophorèse pour les films <<

nanofils » de ZnO [26].

Les principaux avantages de ces techniques sont de permettre

la cristallisation de films sans avoir recours à un recuit, de pouvoir

contrôler la composition durant le dépôt, de réaliser

un dépôt d'épaisseur et de composition uniformes

possédant en plus une excellente adhérence.

Cependant ces techniques ont l'inconvénient de donner

des films contaminés par les résidus des précurseurs et

d'avoir une température de réaction souvent

élevée.

I.4.2. Dépôts physiques en phase vapeur

:

Les procédés par PVD regroupent principalement

l'évaporation, l'ablation laser et la pulvérisation sous toutes

ses formes. Dans la réalisation d'une couche on peut distinguer les

trois étapes suivantes :

- La création de la ou des espèces à

déposer, sous forme d'atomes, de molécules ou de clusters

(groupes d'atomes ou de molécules),

- Le transport de ces espèces en phase vapeur de la

source vers le substrat,

- Le dépôt sur le substrat et la croissance de

la couche.

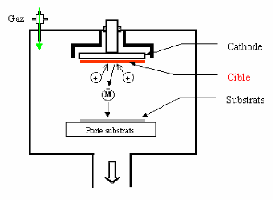

I.4.2.1.La pulvérisation cathodique :

Dans cette méthode, le substrat est mis dans une

enceinte contenant un gaz (en général de l'Argon) à basse

pression, dans lequel on provoque une décharge électrique. Cette

décharge a pour rôle d'ioniser les atomes de gaz. Les ions ainsi

obtenus sont accélérés par une différence de

potentiel et viennent bombarder une cathode constituée du

matériau à déposer (cible) [27,28]. Sous l'impact des ions

accélérés, des atomes sont arrachés à la

cathode et sont déposés sur le substrat. Dans certains cas, on

introduit dans l'enceinte en plus de l'argon un gaz qui va réagir

chimiquement avec les atomes pulvérisés pour former le

matériau que l'on désire obtenir. Alors, on a une

pulvérisation cathodique réactive. Cette méthode permet

d'avoir des dépôts de faible résistivité et des

couches de bonne stoechiométrie ayant une transmission moyenne dans le

visible [29].

L'avantage de la méthode de pulvérisation

cathodique est de pouvoir réaliser des dépôts sous

atmosphères contrôlées. Cependant, le coût trop

élevé de l'installation, associé à un faible taux

de production fait de la pulvérisation cathodique une technique

réservée à des applications spécifiques

réduites.

Figure.I.4: Schéma

conventionnel d'un pulvérisateur cathodique [30].

|