|

sujet:

Etude de quelque essais réalisés sur

les matériaux de construction

Par : AMRANI Salim

Ce travail a été réalisé à

l'aide de différents documents du laboratoire de bâtiments et

travaux publics « NBR Centre » à Casablanca et ceci

en Juillet 2009.

On trouvera par la suite différents modes

opératoires ou notices provenant de la norme Marocaine ou

Française

Pour la construction, le matériau principal utilise est le

béton armé, ce dernier nécessite plusieurs essais pour

connaitre par exemple la résistance a la compression ou a la

traction.

Généralités sur le béton

armé:

Le béton armé est un

matériau composite constitué

de béton et d'acier qui allie la résistance à la

compression du béton à la

résistance à la traction de

l'acier. Il est utilisé comme matériau de

construction , notamment pour le génie civil.

Principe de fonctionnement du béton

armé:

Le béton est un matériau peu cher, qui

résiste bien à la compression mais très mal à la

traction.

L'acier est un matériau qui résiste aussi bien

à la compression qu'à la traction mais bien plus cher que le

béton.

Dans une structure en béton armé, les aciers

principaux sont positionnés dans les parties tendues de béton

pour compenser la mauvaise résistance du béton en traction.

Les premiers ouvrages en béton armé utilisaient des

barres d'acier doux lisses, par la suite les barres furent constituées

d'acier haute adhérence comprenant des aspérités et ayant

une meilleure résistance.

Parmi les essais réalisés sur le béton

armé ou autres essais concernant les matériaux, le sol et le sous

sol on trouve:

· Teneur en des sols et tout venants

· Limites d'Attberg

· Pénétromètre dynamique

· Pénétromètre statique

· Essai a l'odomètre

· Essai de porosité

· Vitesse de son

· Détermination de la masse volumique réelle

et du coefficient d'absorbation d'eau

· Corps creux en béton pour planchers de béton

armé

· Détermination de la valeur de bleu de

méthylène d'un sol ou d'un matériaux rocheux par l'essai a

la tache

· Analyse granulométrique des sols et tout venant

· Analyse granulométrique des sols ,méthode

par sédimentation

· Cisaillement rectiligne-Cisaillement direct

· Essai oenométrique

· Mesure de la pression de gonflement

· Essai Proctor modifie

· Essai Proctor standard

· Resistance a la compression

· Equivalent de sable

· Teneur en eau des granulats

· Qualifications des fines-Essai au bleu de

méthylène

· Dureté Los Angeles

· Détermination de la résistance a

l'usure(micro-Deval)

· Essai Deval

· Détermination de la masse volumique d'un

matériau en place

· Densité hydrostatique

· Densité apparente

Essai pour béton frais

Essai d'affaissement

Mode opératoire:

ü Humidifier le moule et le plateau de base, puis placer le

moule sur le plateau/la surface de base horizontal(e).

ü Maintenir fermement le moule en place pendant le

remplissage, en le solidarisant par les deux pattes de fixation ou par appui

vertical sur les deux parties de base

ü Remplir le moule en trois couches, chacune correspondant

approximativement , après serrage, au tiers de la hauteur du moule.

ü Piquer chaque couche 25fois avec la tige de piquage.

Repartir les coups uniformément sur la section de chaque couche. Pour la

couche inferieure, il est nécessaire d'incliner légèrement

la tige et de donner approximativement la moitie des piquages avec des coups en

spirale jusqu'au centre.

ü Piquer la deuxième couche et la couche

supérieure, chacune sur toute son épaisseur, de sore que la tige

pénètre légèrement dans la couche sous jacente.

ü Lors du remplissage et du compactage de la couche

supérieure, mettre en excès de béton au dessus du moule

avant de commencer le piquage.

ü Si lors du piquage de la couche supérieure apparait

un manque de béton en dessous du bord supérieure du moule,

ajouter du béton pour avoir toujours un excès. Apres avoir pique

correctement la couche supérieure, araser le béton suivant le

bord supérieur du moule en effectuant un mouvement de sciage et de

roulage a laide de la tige de piquage.

ü Enlever le béton qui s'est écoulé sur

le plateau/la surface de base. Démouler le béton en soulevant

verticalement la moule avec précaution.

ü L'enlèvement du moule doit se faire en 5s a q0s par

une remontée verticale régulière sans imprimer au

béton un mouvement latéral ou de torsion.

ü L'ensemble des opérations, depuis le début

du remplissage jusqu'à l'enlèvement du moule , doit être

réalisé sans interruption et termine en moins de 150s.

ü Immédiatement après avoir retirer le moule ,

mesurer l'affaissement (h) en déterminant la différence entre la

hauteur du moule et le point le plus haut du corps d'épreuve

affaisse.

Résultat de l'essai:

L'essai n'est pas valable que sil conduit a un affaissement

normal réel, c'est a dire un affaissement pour lequel le béton

reste , dans l'ensemble , intact et symétrique.

Si l'éprouvette se cisaille , un autre échantillon

doit être pris et la procédure recommencée.

Si deux essais consécutifs montrent un cisaillement du

béton dans la masse de l'éprouvette, le béton ne

présente pas la plasticité ni la cohésion

nécessaires pour que l'essai soit applicables.

Enregistrer l'affaissement réel (h) a 10mm prés.

Rapport d'essai (peut changer selon le

laboratoire) :

Le rapport d'essai doit comprendre en général:

· L'identification de l'échantillon

· Le lieu d'exécution de l'essai

· La date et l'heure de l'essai

· Le type d'affaissement- réel/cisaillement

· L'affaissement réel mesure a 10mm près

· Tout écart par rapport a la méthode

d'échantillonnage normalisée

· La déclaration, par la personne techniquement

responsable de l'échantillonnage, indiquant qui a été

réalisé conformément a la présente norme.

Essai: Blocs en bétons de ciments pour murs et

cloisons

MODE OPERATOIRE:

Ce mode opératoire est déduit de la norme marocaine

NM 10-1-009.

I-Porosité totale:

Effectuer l'essai sur 3 des 15 échantillons

prélevés dans le lot

1. Placer les éprouvettes a l'étuve a 70C jusqu'a

poids constant P

2. Laisser refroidir pendant au moins 6h

3. Immerger les partiellement pendant 4h, puis les immerger

entièrement jusqu'à ce que le poids après essuyage reste

constant, soit P' le nouveau poids

La porosité totale en pourcentage sera donne par

P=(P'-P) /P *100.

II-Stabilité:

1. Effectuer l'essai sur les 3 éprouvettes sur lesquels on

a effectue l'essai de porosité

2. Laisser refroidir pendant au moins 6h

3. Immerger les partiellement pendant 4h, puis les immerger

entièrement pendant 20h

4. Répéter les étapes 1,2 et 3 dix fois pour

les éprouvettes

5. Sécher les éprouvettes a l'étuve a

70C jusqu'au poids constant

6. Brosser toutes les faces de l'éprouvette, et la peser

soit P10s son poids

La stabilité s'exprime par le rapport donne en pourcent

S=P10s /Ps* 100.

III-Essais mécaniques a l'écrasement:

1. Conserver les 12 éprouvettes restantes pendant 48h au

moins dans un local a labri.

2. Déterminer la section brute minimale des blocs.

3. Appliquer l'enduit sur la face d'appui et la face pose, dans

le cas d'essai rapide remplacer l'enduit par deux feuilles de carton de 2mm

d'épaisseur.

4. Placer l'éprouvette, dans la position que

l'élément aurait occupe dans l'ouvrage, entre les plateaux de la

presse. Utiliser de préférence une vitesse d'écrasement

de 0,5 MPA/s, soit le repère vert.

La résistance mécanique est exprimée par

R=C/Sb pour les blocs pleins R=C/Sb * Sa/Sn pour les blocs

creux.

Essai: Confection et conservation des éprouvettes

pour essais de résistances

Mode opératoire:

Préparation et remplissage des moules:

Si une rehausse de remplissage est utilisée , la

quantité de béton destinée a remplir les moules doit

être suffisante pour qu'il reste, après serrage, une couche de

béton dans celle-ci, ayant une épaisseur de 10 % a 20%

de la hauteur de l'éprouvette.

Les échantillons doivent être serres en au moins

deux couches, mais l'épaisseur dune couche ne doit pas dépasser

100mm.

Serrage du béton:

Serrage mécanique:

· Serrage par aiguille vibrante:

La vibration doit être appliquée durant le temps

minimal nécessaire au serrage a refus du béton.

Toute vibration excessive doit être évitée,

afin de ne pas provoquer une diminution de l'air entraine.

· Serrage par table vibrante:

La vibration doit être appliquée durant le temps

nécessaire au serrage a refus du béton, il est

préférable que la moule soit fixe ou maintenu fermement contre

cette table , toute autre vibration excessive doit être

évitée, afin de ne pas provoquer une diminution de l'air

entraine.

· Serrage manuel avec tige de piquage ou barre de

piquage:

Les coups appliques par cette tige ou cette barre doivent

être uniformément repartis sur toute la section du

récipient , il faut veiller a ce que la tige de piquage ou la barre de

piquage ne vienne pas en contact brutal avec le fond du récipient lors

du serrage de la première couche, et ne pénètre pas

sensiblement dans une couche précédente, Le béton doit

être soumis a au moins 25 coups par couche, Apres serrage de chaque

couche, afin d'éliminer les bulles d'air emprisonne mais par l'air

entraine, tapoter a la surface et que les traces laissées par la tige ou

la barre de piquage disparaissent.

Arasement

· En cas d'utilisation dune rehausse de remplissage ,

celle-ci doit être enlevée immédiatement après le

serrage.

· Le béton se trouvant au dessus du bord

supérieur du moule doit être enlevé au moyen de deux

truelles ou taloches en acier , par un mouvement de sciage de

l'extérieur vers l'intérieur, puis la surface doit être

soigneusement arasée.

Marquage

· Les éprouvettes doivent êtres marquées

sans endommagement de façon claire et durable.

· Des enregistrements doivent permettre de garantir

l'identification de l'éprouvette depuis le prélèvement

jusqu'a l'essai.

Conservation des éprouvettes:

· Les éprouvettes doivent rester dans la moule et

être protégées contre les chocs, les vibrations et la

dessiccations pendant un minimum de 16h et un maximum de 3jours, a la

température de 20 C + 5 C

· Apres démoulage , les éprouvettes doivent

être entreposées dans l'eau jusqu'au moment de l'essai , a une

température de 20 C + 2 C , ou dans une chambre a 20 C + 2

C et une hygrométrie relative >= 95%.

Transport des éprouvettes

Toute perte d'humidité et tout écart par rapport a

la température de conservation requise doivent être évites

lors du transport , en plaçant par exemple des éprouvettes dans

de la sciure humide, ou en les enfermant dans des sacs en plastique contenant

de l'eau.

---------------------------------------------------------------------Le

rapport d'essai doit contenir les informations suivantes:

· Identification précise de l'échantillon

soumis a l'essai.

· Date et heure de confection de l'éprouvette avant

le démoulage , avec notamment la durée et les conditions de

conservation.

· Détails sur la conservation des éprouvettes

avant le démoulage.

· Méthode de conservation des éprouvettes

après le démoulage.

· Tout écart par rapport a la méthode

normalisée de confection et conservation de l'éprouvette ou des

éprouvettes.

· Déclaration de la personne techniquement

responsable, indiquant que les éprouvettes ont été

préparés conformément a la présente norme.

Essai: Canalisation en béton arme et non

armé

Le laboratoire d'essais fournit généralement une

feuille comportant:

· Vérification des dimensions: Selon la

section droite ou gauche, pour chaque section on vérifie

l'épaisseur de la paroi et le diamètre.

· Dimension des abouts(males ou femelles)

· Resistance mécanique

· Observations

Essai: Détermination de l'indice de

rebondissement

Mode opératoire:

Ce mode opératoire est déduit de la norme

européenne NF EN 12 504-2

(P 18-445)

Surface d'essai

-La surface d'essai doit être d'environ 300um

-L'épaisseur minimale des éléments de

béton soumis a l'essai doit être de 100mm.

-Eviter les zones présentant des nits de cailloux , des

écaillages, une texture grossière ou une porosité.

-Poncer au moyen de la pierre a polir les surfaces jusqu'à

ce quelle soient lisses.

-Eliminer toute trace humide constatée a la surface du

béton.

Exécution de l'essai:

Réaliser 4 relevés sur l'enclume de calibrage,

noter les:

1. Maintenir fermement le scléromètre de

manière a permettre a la tige de frapper perpendiculairement la surface

d'essai.

2. Augmenter progressivement la pression exercée sur la

tige jusqu'au déclenchement du choc.

3. Réaliser 20 mesures , Enregistrer l'indice de

rebondissement.

4. Enregistrer la position et l'orientation du marteau a chaque

série d'essai. La distance minimale entre deux essais de choc doit

être de 25mm.

5. Examiner chaque empreinte laissée sur la surface, et si

le choc provoque l'écrasement ou la perforation dune surface proche d'un

vide d'air, le résultat ne doit pas être prise en

considération.

6. Réaliser 4 relevés sur l'enclume de calibrage,

enregistrer. Comparer aux valeurs relevés avant essai, En cas de

différence= > Nettoyer et calibrer le scléromètre,

puis refaire la série d'essais.

Si la valeur de rebondissement (Ra) diffère

considérablement de la valeur nominale de 80, utiliser la formule

suivante pour interpréter le résultat d'essai:

R = (somme(r) \n)*(80\Ra)

· n=nombre de lectures faites sur le béton

· Ra=valeur de rebondissement du

scléromètre

· Somme(r)=somme des valeurs de rebondissement du

scléromètre

Cette formule peut être utilisée

jusqu'à >=72

Quand les valeurs sont inferieurs, le scléromètre

doit être nettoyer et réglé.

Expression des résultats:

Corriger si nécessaire les lectures effectues afin de

prendre en compte l'orientation du marteau.

Arrondir la valeur selon le tableau suivant:

|

Inclinaison de l'instrument

|

Valeur lue sur l'instrument

|

|

10

|

20

|

30

|

40

|

50

|

60

|

|

45 degrés vers le haut

|

-----

|

-3,5

|

-

|

-

|

-

|

-

|

|

45 degrés vers le bas

|

+

|

+

`

|

+

|

+

|

+

|

+

|

L'indice de rebondissement est la valeur médiane de

l'ensemble des lectures exprimée sous forme de nombre entier

Si plus de 20 % de l'ensemble des lectures effectues sur une

surface d'essai donnée différent de la valeur médiane de

plus de six unités, l'ensemble des lectures doit être

écarté.

Essai: Resistance a la compression des

éprouvettes cylindriques

Mode opératoire :

Ce mode opératoire est déduit de la norme

française P18-455

I-Préparation et positionnement des

éprouvettes:

1. Essuyer toute humidité excessive de la surface de

l'éprouvette.

2. Essuyer les plateaux de la machine et retirer toute particule

ou corps étranger.

3. Centrer l'éprouvette sur le plateau sur le plateau

inferieur avec une précision de + 1,6mm

II-Mise en charge:

1. Sélectionner une vitesse constante de chargement dans

la plage 0.2 a 1 MPa\s, soit une valeur égale a 170 sur le cadence

mètre.

2. Appliquer la charge sous choc et l'accroitre de façon

continue a la vitesse constante sélectionnée jusqu'a la rupture

de l'éprouvette.

3. Enregistrer la charge maximale obtenue et la noter sur la

liste d'écrasement.

III- Evaluation des types de ruptures

La résistance a la compression est donnée par

l'équation suivante:

fc= F \Ac

où

· fc la résistance en compression exprimée en

mégapascals.

· F la charge maximale exprimée en Newton.

· Ac l'aire de la section de l'éprouvette sur

laquelle la force de compression est appliquée.

Essai Carreaux et dalles céramiques

Détermination de l'abondissement d'eau

Mode opératoire:

Sécher les éprouvettes dans l'étuve

regelée a (110+5)C, jusqu'à masse constante, c'est a dire

, jusqu'à ce que l'écart de masse entre deux pesées

successives effectuées a 24h d'intervalle soit inferieurs a 0.1%.

Laisser refroidir les carreaux jusqu'à température

ambiante dans le dessiccateur contenant du gel de silice ou autre agent

desséchant approprie, l'emploi des acides est exclu.

Peser chaque éprouvette et noter les résultats avec

la précision indiquée au tableau suivant :

Imprégnation par l'eau :

Méthode par

ébullition :

-Placer les carreaux en position verticale, sans contact entre

eux , dans l'appareil chauffant rempli d'eau, de façon que le niveau

d'eau au dessus et en dessous des carreaux soit de 5cm.

-Maintenir le niveau d'eau au dessus des carreaux a 5 cm pendant

toute la durée de l'essai. Porter l'eau à ébullition et la

maintenir en ébullition pendant 2h.

-Retirer ensuite la source de chaleur et laisser refroidir les

carreaux jusqu'à température ambiante tout en les maintenant

complètement immerges, pendant 4h + 15mn.

-Mouiller la peau de chamois et l'essor a la main, la placer sur une surface

plane et sécher légèrement chaque face de chacun des

carreaux tour a tour. Tamponner les surfaces a relief avec la peau de

chamois.

-Immédiatement après cette opération , poser

chaque carreau et noter les résultats avec la même

précision que celle utilisés pour les masses

séchées.

Méthode par immersion sous vide :

-Placer les carreaux en position verticale, sans contact entre

eux, dans la chambre a vide.

-Etablir un vide (100+ 1)kPa tout en maintenant le

vide.

-Introduire suffisamment d'eau pour recouvrir les carreaux sur

une hauteur de 5cm.

-Relâcher le vide et laisser les carreaux immerges pendant

15mn.

-Mouiller la peau de chamois et l'essor a la main.

-La placer sur une surface plane et sécher

légèrement chaque face de chacun des carreaux tour a tour.

-Tamponner les surfaces a reliefs avec la peau de chamois.

-Immédiatement après cette opération, peser

chaque carreau et noter les résultats avec la même

précision que celle utilisée pour les masses

séchées.

Pesée hydrostatique :

-Apres imprégnation sous vide des éprouvettes,

déterminer la masse m3 a 0.01g prés, par pesée

hydrostatique pour chacune des éprouvettes.

-Effectuer la pesée en

plaçant l'échantillon dans un anneau métallique, un

harnois ou un panier suspendu a un bras de balance.

-Avant de de

peser, tarer la balance en immergeant l'anneau, la harnois ou le panier a la

même profondeur que celle utilisée pour le mesurage avec

l'éprouvette en place.

Le rapport d'essai doit contenir en général les

indications suivantes :

1. Référence à la présente partie de

l'ISO 10545

2. Description des carreaux

3. Pour chaque caractéristique déterminée,

résultats obtenus pour chaque carreau individuel.

4. Pour chaque caractéristique déterminée,

valeur moyenne.

Essai : Analyse granulométrique, méthode

par tamisage a sec après lavage

Analyse et étude de l'essai :

On essaiera d'expliquer en quoi consiste l'essai dune

manière générale.

Le sol est un mélange de grains de formes et de tailles

différentes. L'analyse granulométrique a pour

objet de déterminer la distribution en poids des particules suivant

leurs dimensions. Cette classification permet l'identification du

matériau et prévoie quelques propriétés du sol.

Principe de l'essai

L'essai consiste à classer les différents grains

constituants l'échantillon en utilisant une série de tamis,

emboîtés les un sur les autres, dont les dimensions des ouvertures

sont décroissantes du haut vers le bas. Le matériau

étudié est placé en partie supérieure des tamis et

les classements des grains s'obtiennent par vibration de la colonne de

tamis.

Matériel nécessaire

Des tamis dont les ouvertures carrées, de dimension

normalisée, sont réalisées soit à partir d'un

maillage métallique, soit par perçage d'une tôle. Les

passoires, qui comportent des trous ronds percés dans une tôle, ne

sont plus utilisées actuellement. Pour un travail d'essai aux

résultats reproductibles, il est conseillé d'utiliser une machine

à tamiser électrique qui comprime un mouvement vibratoire

horizontal, ainsi que des secousses verticales, à la colonne de

tamis.

La dimension nominale de tamis est donnée par l'ouverture

de la maille, c'est-à-dire par la grandeur de l'ouverture carrée.

Ces dimensions sont telles qu'elles se suivent dans une progression

géométrique de raison, depuis le tamis 0.08 mm jusqu'au tamis 80

mm. Pour des ouvertures inférieures à 0.08 mm, l'analyse

granulométrique n'est pas adaptée et l'on peut procéder

par sédimentométrie. L'existence antérieure de passoires

(trous ronds) a conduit à une double classification de tamis et des

passoires, tout en conservant pour chaque famille d'appareil la même

progression géométrique des ouvertures.

Afin d'éviter toute ambiguïté, un tamis et une

passoire équivalents ont été désignés par un

même numéro de module. Les dimensions nominales normalisées

des tamis, seuls appareils utilisés actuellement, sont les suivantes

:

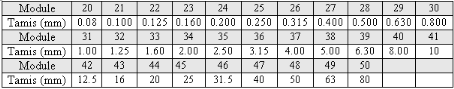

Dimensions nominales des tamis

Conduite de l'essai

Cet essai peut s'appliquer pour des granulats non souillés

par une fraction argileuse significative. Il est alors impératif de

prendre toutes les précautions nécessaires pour que les

éléments fins, présents dans l'échantillon, ne soit

pas perdus.

Pour les échantillons pollués par une fraction

argileuse, il est nécessaire de procéder par voie humide.

L'échantillon ainsi préparé est alors séché

à ( 110 #177; 5 )°C. Après refroidissement il est

pesé jusqu'à masse constante ( masse M 2 ). Le tamisage à

sec peut alors être réalisé.

Dimension de tamis utilisés

Pour les sables, on utilisera en général les tamis

de modules 20, 23, 26, 39, 32, 35, 38. Pour les matériaux plus

grossiers, tous les tamis au-delà du module 38 seront

utilisés.

Préparation de l'échantillon

La quantité à utiliser doit répondre

à différents impératifs qui sont contradictoires:

- Il faut une quantité assez grande pour que

l'échantillon soit représentatif.

- Il faut une quantité assez faible pour que la

durée de l'essai soit acceptable et que les tamis ne soient pas

saturés et donc inopérants.

Dans la pratique, la masse à utiliser sera telle que : M =

0,2 D avec M, masse de l'échantillon en Kg et D diamètre du plus

gros granulat exprimé en mm.

Remarque

Le matériau sera séché à

l'étuve à une température maximale de 105 °C. On

emboite les tamis les uns sur les autres, dans un ordre tel que la progression

des ouvertures soit croissante du bas de la colonne vers le haut. En partie

inférieure, on dispose un fond étanche qui permettra de

récupérer les fillers pour une analyse complémentaire. Un

couvercle sera disposé en haut de la colonne afin d'interdire toute

perte de matériau pendant le tamisage.

On appellera tamisat le poids du matériau passant à

travers un tamis donné et refus le poids de matériau retenu par

ce même tamis.

Le matériau étudié est versé en haut

de la colonne de tamis et celle-ci entre en vibration à l'aide de la

tamiseuse électrique. Le temps de tamisage varie avec le type de machine

utilisé, mais dépend également de la charge de

matériau présente sur le tamis et son ouverture. Un

étalonnage de la machine est donc nécessaire. On considère

que le tamisage est terminé lorsque les refus ne varient pas de plus de

1 % entre deux séquences de vibrations de la tamiseuse.Le refus du tamis

ayant la plus grande maille est pesée. Soit R1 la masse de ce

refus

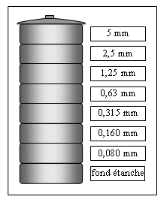

Colonne de tamis

Le refus du tamis immédiatement inférieur est

pesé avec le refus précédent. Soit R2 la masse

du deuxième refus. Cette opération est poursuivie pour tous les

tamis pris dans l'ordre des ouvertures décroissantes. Ceci permet de

connaître la masse des refus cumulés Rn aux différents

niveaux de la colonne de tamis. Le tamisat présent sur le fond de la

colonne dutamis est également pesé.

La somme des refus cumulés mesurés sur les

différents tamis et du tamisat sur le fond (fillers) doit coïncider

avec le poids de l'échantillon introduit en tête de colonne. La

perte éventuelle de matériaux pendant l'opération de

tamisage ne doit pas excéder plus de 2% du poids total de

l'échantillon de départ.

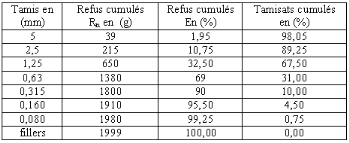

Les résultats peuvent

être présentés selon l'exemple suivant :

Tableau 3.1.2 : Dimensions nominales des tamis.

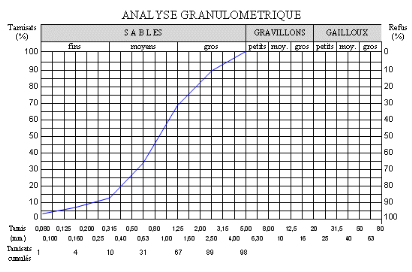

Expression des résultats de la courbe

granulométrique

Les pourcentages des refus cumulés, ou ceux des tamisats

cumulés, sont représentés sous la forme d'une courbe

granulométrie en portant les ouvertures des tamis en abscisse, sur une

échelle logarithmique, et les pourcentages en ordonnée, sur une

échelle arithmétique. La courbe est tracée de

manière continue et ne peut pas passer rigoureusement par tous les

points.  Fig. Courbe granulométrique d'un

sable Fig. Courbe granulométrique d'un

sable

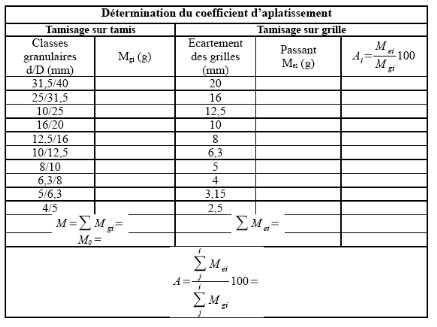

Mesure du Coefficient d'aplatissement des granulats

But de l'essai

L'élaboration des bétons de ciment, ainsi que la

réalisation des corps de chaussées et des couches de roulement,

nécessitent de n'utiliser que des granulats ayant une forme assez

ramassée, à l'exclusion des granulats plats. En effet, ceux-ci ne

permettent pas de réaliser un béton très compact, et, par

ailleurs, en technique routière, ils ne peuvent être

utilisés car ils conduisent à des couches de roulement trop

glissantes.

La détermination du coefficient d'aplatissement est l'un

des tests permettant de caractériser la forme plus ou moins massive des

granulats.

Matériel nécessaire

Fig. 3.2.1 Tamis à fentes

Le coefficient d'aplatissement s'obtient en faisant une double

analyse granulométrique, en utilisant successivement, et pour le

même échantillon de granulat.

· Une série de tamis normalisés à

mailles (Essai 3.1),

· Une série de tamis à fentes de largeurs

normalisées

Forme d'un granulat et coefficient d'aplatissement

La forme d'un granulat est définie par trois grandeurs

géométriques:

· La longueur L, distance minimale de deux plans

parallèles tangents aux extrémités du granulat,

· L'épaisseur E, distance minimale de deux plans

parallèles tangents au granulat,

· La grosseur G, dimension de la maille carrée

minimale du tamis qui laisse passer le granulat. Le coefficient d'aplatissement

A d'un ensemble de granulats est le pourcentage pondéral des

éléments qui vérifient la relation :

Fig. 3.2.2: Forme d'un granulat

Principe de l'essai

L'essai consiste en une double opération de tamisage :

Le tamisage classique sur une colonne de tamis normalisés

à mailles carrées afin de séparer les granulats en une

succession de classes granulaires d/D dont les dimensions sons telles que D =

1,25d.

De ce fait, les classes de grosseurs G ainsi définies sont

telles qu'elles suivent la progression géométrique des ouvertures

des tamis utilisés au cours de l'analyse granulométrique.

Les différentes classes granulaires d/D ainsi

isolées sont tamisées une à une sur une grille à

fentes parallèles d'écartement e=d/1,58 (ce qui correspond aussi

à : E=d/2).

On peut donc associer à chaque classe granulaire d/D un

tamis fente correspondant de largeur E, ce qui permet de définir des

coefficients d'aplatissement Ai partiels. Il est ensuite possible de

déterminer un coefficient d'aplatissement global A.

La correspondance entre classes granulaires d/D et grilles

à fentes de largeur E est donnée dans le tableau suivant

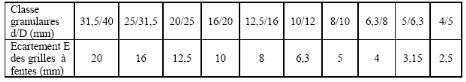

Correspondance entre classes granulaires d/D et largeur E

des grilles à fentes utilisées

Conduite de l'essai

On opère, comme dans l'analyse granulométrique,

avec un échantillon représentatif de masse M 0,2D, D -

étant le diamètre maximum des granulats en millimètres, et

M la masse de l'échantillon, exprimée en kg.

L'échantillon est tamisé sur un tamis de 4 mm

d'ouverture et le refus de masse M0, qui est pesé au gramme

près, est utilisé pour la détermination de A.

Le tamisage est effectué de telle manière que

l'essai 3.1 et chaque fraction d/D est pesée au gramme près, puis

tamisée sur le tamis à fentes d'écartement E correspondant

(tableau 3.2.1).

Le passant à travers chaque grille est pesé au

gramme près.

Expression du coefficient d'aplatissement A

Pour une classe granulaire d/D donnée, on peut

définir un coefficient d'aplatissement partiel.

avec Mgi = masse de la classe granulaire

d/D,

Mei = masse passant à travers le tamis à

fentes d'écartement E correspondant.

Le coefficient d'aplatissement global A s'exprime en

intégrant les valeurs partielles déterminées sur chaque

classe granulaire :

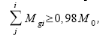

Il faut que la perte de matériaux pendant le tamisage soit

telle que

M0 étant la masse de l'échantillon d/D

écrêté de sa fraction 0/0,4 mm.

Modèle de feuille de calculs

Mode opératoire

Analyse granulométrique NF P18-560

Coefficient aplatissement NF P 18-561

Analyse granulometrique , méthode par tamisage a sec

après lavage

Déduit de la norme française P94-056

I)Température de séchage

Sols insensibles => T de séchage 105 C

Sols sensibles => T de séchage 50

I I)Prise d'essai

1)effectuer une prise d'essai de façon a obtenir une masse

de tamisât au tamis dm supérieur ou égale a celle

donnée dans le tableau ci-dessous

dm est la dimension minimale d'ouverture du plus grand tamis a

maille carrée utilise

|

Tamis dm(um)

|

400

|

500

|

630

|

800

|

|

Masse du sol(g)

|

20

|

50

|

100

|

150

|

|

Tamis dm(um)

|

5

|

6,3

|

8

|

10

|

12,5

|

16

|

20

|

25

|

31,5

|

40

|

50

|

63

|

80

|

|

Masse du matériau en kg

|

0,3

|

0,4

|

0,5

|

0,8

|

1,2

|

2

|

3

|

5

|

8

|

12

|

20

|

30

|

50

|

Masse minimale de tamisât nécessaire en fonction de

la dimension de maille du tamis.

2)Eliminer les éléments de dimension

supérieur a dm (éventuellement après brossage afin de

récupérer les éléments fins).

3)Peser le refus au tamis dm, noter la dimension approximative

des plus gros éléments.

III) Fonctionnement de l'échantillon

dc est la dimension nominale d'ouverture du tamis a maille

carrée sur le passant du quel est effectuée un fractionnement.

IV-Traitement du refus au tamis d'ouverture dc

1. Laver le refus au tamis dc en le remuant et en le brossant .

Recueillir tout le tamisât (T) .

2. Sécher le refus jusqu'à ce que la masse du

matériau ne varie pas de plus de 2/1000 entre deux pesées

successives effectues a un intervalle de temps t qui est au minimum 1h pour un

étuvage a 50 C, m1 ou m2 ou m3.

3. Tapisser la totalité du matériau

séché a travers une colonne d'au moins 3 tamis d'ouverture de

maille décroissante du haut vers le bas entre dm et dc.

4. Remuer soigneusement le matériau a la main.

5. Ajouter le tamisât obtenu au tamis d'au tamis(I),

l'ensemble est note (II).

6. Peser le refus du premier tamis utilise d'ouverture de maille

inferieur a dm, soit R1 sa masse.

7. Ajouter le refus du tamis immédiatement inferieur et

peser l'ensemble , soit R2, poursuivre la même opération pour tous

les tamis jusqu'au tamis d'ouverture dc

Rc est le refus cumule au tamis a maille d'ouverture dc

V-Traitement du passant au tamis d'ouverture dc

1. Apres décantation du tamisât (T), soutirer l'eau

claire sans entrainer d'éléments fins.

2. Evaporer l'eau en excès a une température ne

dépassant pas 50 C , tout en e veillant a ne pas laisser sécher

complètement.

3. Ajouter le matériau encore humide a (II).

4. Malaxer la totalité des tamisâts afin

d'obtenir 1 mélange homogène puis peser , soit (mh) sa

masse.

5. Procéder a un premier prélèvement , peser

soit (mhl) sa masse. La masse mhl doit être conforme au tableau1 pour un

tamisa d'ouverture de maille dc.

6. Sécher et peser, soit ms1 sa masse, l'intervalle de

temps t entre deux pesées successives de masse séchées ms1

est au minimum de 4h pour un étuvage a 105C et 8h pour un étuvage

a 50h.

7. Procéder a un deuxième prélèvement

du matériau, peser soit sa mh2 sa masse.

Brosser le avec de l'eau , la durée du trempage avec

éventuellement un malaxage périodique dépend de la nature

du matériau et peut varier de quelques heures a plus dune journée

.

si la masse mh2 du matériau inferieur a celle

donnée dans le tableau1 utiliser le matériau de masse ms1.

8. Passer l'échantillon humide a travers une colonne

constituée d'au moins deux tamis .

Le tamis inferieur est de 80 um d'ouverture de maille

9. Laver le matériau, lorsque le refus sur 1

tamis est propre, verser le dans un récipient.

10. Poursuivre la même opération sur le tamis

jusqu'à ce que l'eau s'écoulant soit claire.

11. Apres avoir rassemble tous les refus . laver

soigneusement tous les tamis afin de récupérer la totalité

des particules.

Evacuer l'eau excédentaire en évitant une perte de

matériau

12. Sécher les éléments de la classe

(80um, dc).

L'évaporation de l'eau est terminée

lorsque la masse du matériau ne varie pas plus de 2/ 1000 entre

deux pesées successives effectues chaque fois après un intervalle

de temps qui est au minimum 1h (étuvage a 105 degrés Celsius) et

2h (étuvage a 50 degrés Celsius ).

13. Peser soit ms2 sa masse

14. Passer la totalité du matériau a travers une

colonne de tamis constituée par au moins quatre tamis entre les seuils

de 80um et dc.

15. Agiter manuellement la colonne , puis reprendre les tamis

un a un

16. Retirer le tamis supérieur, le munir

éventuellement d'un couvercle et le placer sur un fond de tamis ,

l'opération de tamisage consiste a agiter ce tamis a la main avec des

secousses régulières sur la monture

Le tamisage est ensuite tourne de 90 degrés dans le plan

horizontal et le mouvement reprend.

Le tamisage est terminé sur un tamis lorsque la

quantité du matériau le traversant en une minute est inferieur a

1/1000 de la masse séchée du matériau

17) Peser le refus au tamis d'ouverture la plus grande

immédiatement inferieur a dc.

18) Peser les refus cumules successifs, soit r1 le refus

cumule.

19) Peser le refus cumule (ms4) et le tamisât (ms3) sil

existe au tamis d'ouverture de maille 80 um.

EXPRESSION DES RESULTATS

1. Calculer le facteur d'échantillonnage b pour la

fraction granulométrique (0,dc) le b est donne avec la formule suivante

b=mb/mha

2. Déterminer le refus cumule R équivalent sur le

tamis d'ouverture d <= dc .

R=Rc+b.r1 si dc = dc

= > Rc=0 et b=1

Rc désigne la masse des refus cumules sur le tamis

d'ouverture dc.

3.Calculer la masse séchée du matériau ms ,

elle est donnée par l'expression ms=Rc+mh(mh1/mh2).

4.Déterminer le pourcentage massique de refus pour chaque

ouverture, le pourcentage est donnée par (100-p)=100R/ms.

5.Calculer le pourcentage massique du passant pour chaque

ouverture de tamis.

Le pourcentage massique de passant est p=100/(1-R/ms).

6.Calculer le support des masses (ms2-ms4)/ms2 et vérifier

sil est inferieur ou égal a 0.01.

Si le rapport (ms2-ms4)/ms2 est supérieur a 0.01 ,

recommencer le tamisage avec la même masse ms2.

7)Représenter graphiquement les résultats , la

courbe est constituée dune succession de segments don les

extrémités correspondent au pourcentage massique de refus ou de

tamisâts.

|