|

Ministère de l'Enseignement Supérieur et

de la Recherche Scientifique

Université des sciences et de la technologie

d'Oran

Mohamed Boudiaf

U.S.T.O.M.B.

Faculté d'Architecture et de Génie

Civil

Département de Génie Civil

Mémoire de fin d'étude pour l'obtention

du

Diplôme de LICENCE

Option : Bâtiment

Thème

ETUDE DE

L'INFLUENCE DE L AJOUT DE LA POUZZOLANE SUR LES

CARACTERISTIQUE PHYSICO-CHIMIQUE DES CIMENTS

Présenté par :

Encadré par

Mr. KERROUZI ISMAIL

Mlle BOUALLA

Mr. SOUFARI ABDELWAHAB

Chapitre I

|

pages

|

|

Remerciement

|

|

|

Dédicace

|

|

|

Introduction générale

|

|

|

Chapitre I : Le ciment

|

|

|

1.1

|

Introduction.............................................................................................................

|

01

|

|

1.2

|

Définition du

ciment...............................................................................................

|

01

|

|

1.3

1.4

|

Les types de fabrication de ciment

....................................................................

Etapes de fabrication du ciment

.............................................................................

|

02

02

|

|

1.4.1

|

L'extraction et la préparation des matières

premières ................................

|

02

|

|

1.4.2

|

Le séchage et le broyage

.............................................................................

|

02

|

|

1.4.3

|

La cuisson

..............................................................................................

|

03

|

|

1.4.4

|

Le broyage du clinker

................................................................................

|

04

|

|

1.4.5

|

Le produit final (ciment)

..........................................................................

|

05

|

|

Chapitre II : Les constituants de

ciments

|

|

|

1.5

|

Les constituants du

ciment..................................................................................

|

06

|

|

1.5.1

|

Le clinker

...................................................................................................

|

06

|

|

1.5.2

|

Le

gypse...................................................................................................

|

06

|

|

1.5

|

L'ajout minéral

actif ..................................................................................

|

07

|

|

1.6

|

Pouzzolane

............................................................................................................

|

07

|

|

1.6.1

|

Définition

...................................................................................................

|

07

|

|

1.6.2

|

type de pouzzolane

.....................................................................................

|

08

|

|

1.63

|

Effet de la pouzzolane

...............................................................................

|

09

|

|

1.6.4

|

Propriété de pouzzolane

.........................................................................

|

09

|

|

1.7

|

L'intérêt d'utilisation des ajouts minéraux

dans le Génie Civil..............................

|

10

|

|

1.8

|

l'utilisation des ajouts minéraux en Algérie

..........................................................

|

11

|

|

1.9

|

Conclusion

.............................................................................................................

|

11

|

|

Chapitre III :

Partie expérimentale

1.

Introduction.......................................................................................................12

2. Caractérisation des matériaux

utilisés................................................12

2.1 Le

ciment...........................................................................12

2.2. Le

Sable.............................................................................13

2.3. La pouzzolane

naturelle...........................................................14

3. Préparation des matières

premières..................................................14

4. Caractéristiques des matériaux

utilisés...............................................18

4.1. Composition chimique du

clinker................................................18

4.2. Composition chimique de la

pouzzolane.......................................18

4.3. Analyse chimique de l'eau de

gâchage.........................................19

4.4. Composition pondérale des différents

ciments.................................20

4.5. Diffraction par rayons

x...........................................................21

4.5.1 Partie excitation (Production de rayon

x).................................21

4.5.2 Partie

spectromètre..........................................................22

4.5.3 Partie détection

...............................................................22

4.5.4 Partie traitement des

données...............................................22

4.5.5 fonctionnement de

l'appareil................................................22

4.6 Analyse granulométrique du

sable...............................................25

4.7. Influence de la teneur en argile sur la consistance et la

prise................26

4.7.1. Principe

d'essai..............................................................26

4.7.2. Résultats

.....................................................................27

4.8. Mesure de la finesse du ciment (NF EN

196-6)...............................28

4.8.1. Objectif de

l'essai............................................................28

4.8.2. Principe de

l'essai............................................................28

4.8.3. Équipement

nécessaire......................................................29

4.8.4. Conduite de l'essai (Mode opératoire)

...................................29

4.9. Influence de la teneur en argile calcinée sur la

résistance à la mpressionet la flexion du

mortier......................................................................31

4.9.1. Principe d'essai

.........................................................32

4.9.2.

Résultats..................................................................35

4.10. Influence de la teneur en argile sur les teneurs

en oxydes............37

|

|

Chapitre I : Le ciment

1. Introduction

Les ajouts font actuellement partie des développements

les plus récents dans la production du ciment, car leurs utilisations

apportent une amélioration des propriétés mécanique

des matériaux cimentaires (mortier et béton). D'autre part leurs

utilisations ont pour objectif de réduire la consommation de clinker, en

contribuant de manière simple et économique à

résoudre les problèmes liés à l'environnement. Ce

travail expérimental étudie les avantages et la

possibilité de substitution partielle du ciment par ajout pouzzolanique

dans le mortier. Cette étude expérimentale consiste à

préparer un ciment avec addition minérale en remplaçant un

certain pourcentage de clinker par l'ajout pouzzolanique substitué

à divers pourcentages (0%,5%,10%,15%,20%). Dans cette étude, nous

voulons faire varier le pourcentage de l'ajout pouzzolanique dans le ciment

par la méthode de substitution (remplacement partiel du clinker par la

pouzzolane) afin d'étudie son effet sur les propriétés

physico-chimique du ciment confectionné l'addition minérale et

le comportement mécanique du mortier.

2. Définition du ciment

Le ciment est un produit est un produit moulu du

refroidissement du clinker qui contient un mélange de silicates et

d'aluminates de calcium porté à 1450-1550 C° ,

température de fusion .

Le ciment usuel est aussi appelé liant hydraulique, car

il a la propriété de s'hydrater et durcir en présence

d'eau et par ce que cette hydratation transforme la pate liante, qui a une

consistance de départ plus ou moins fluide, en un solide pratiquement

insoluble dans l'eau.

Ce durcicement est du à l'hydratation de certain

composés minéraux, notamment des silicates et des aluminates de

calcium.

L'expression de << pâte de ciment

durcissant>> sera utilisée pour désigner la pâte de

ciment dans la transformation d'un état plus ou moins fluide en un

état solide.

2.1. Les types de

fabrication de ciment

IL existe 4 méthodes de fabrication du ciment :

ü Fabrication du ciment par voie humide (la plus

ancienne).

ü Fabrication du ciment par voie semi-humide (en partant

de la voie humide).

ü Fabrication du ciment par voie sèche (la plus

utilisée).

ü Fabrication du ciment par voie semi-sèche (en

partant de la voie sèche).

2.2. Les étapes

de fabrication du ciment

La fabrication du ciment est un procédé complexe

qui exige un savoir-faire, une maîtrise des outils et des techniques de

production, des contrôles rigoureux et continus de la qualité. Ce

procédé comporte les étapes de fabrication suivantes :

2.2.1. L'extraction et la préparation des

matières premières

Les matières premières sont extraites des parois

rocheuses d'une carrière à ciel ouvert par abattage à

l'explosif ou à la pelle mécanique ou encore par ripage au

bulldozer. La roche est reprise par des dumpers vers un atelier de concassage.

Pour produire des ciments de qualités constantes, les matières

premières doivent être très soigneusement

échantillonnées, dosées et mélangées de

façon à obtenir une composition parfaitement

régulière dans le temps.

2.2.2. Le séchage et le broyage

Pour favoriser les réactions chimiques qui suivent, les

matières premières doivent être séchées et

broyées très finement (quelques microns) dans des broyeurs

à boulets ou dans des broyeurs à meules verticaux.

Ces derniers, plus récents, sont plus

économiques en énergie et permettent un séchage plus

efficace.

Ensuite 3 voies sont possibles : la voie humide, la voie

sèche et semi-sèche.

La première est plus ancienne et implique une grande

consommation d'énergie pour évaporer l'eau excédentaire.

Dans ces procédés, les matières premières sont

parfaitement homogénéisées et séchées lors

de l'opération de broyage afin d'obtenir la farine. Celle-ci peut

être introduite directement dans le four sous forme pulvérulente

(voie sèche), ou préalablement transformée en

«granules» par humidification (voie semi sèche).

Figure 1 : Le broyeur de la

matière première

2.2.3. La cuisson

La cuisson se fait à une température voisine de

1450C dans un four rotatif, long cylindre tournant de 1,5 à 3

tour/minute et légèrement incliné.

La matière chemine lentement et se préchauffe le

cru à environ 800°C. A la sortie du four, un refroidisseur

à grille permet d'assurer la trempe des nodules incandescents et de les

ramener à une température d'environ 100°C. Tout au long de

la cuisson, un ensemble de réactions physico-chimiques conduit à

l'obtention du clinker

ü la décarbonatation du carbonate de calcium

(calcaire) donne de gypse

ü la marne se scinde en sa constituante silice et alumine

qui se combinent à la chaux pour former des silicates et aluminates de

chaux. Ce phénomène progressif constitue la

clinkérisation.

2.2.4. Le broyage du clinker

Pour obtenir un ciment aux propriétés

hydrauliques actives, le clinker doit être à son tour broyé

très finement. Ce broyage s'effectue dans des broyeurs à boulets.

Les corps broyant sont constitués de boulets d'acier qui, par choc, font

éclater les grains de clinker et amènent progressivement le

ciment à l'état de fine farine, ne comportant que très peu

de grains supérieurs à 80 microns. A la sortie du broyeur, un

cyclone sépare les éléments suffisamment fins des autres

qui sont renvoyés à l'entrée du broyeur. C'est

également lors du broyage que l'on ajoute au clinker le gypse (3

à 5%) indispensable à la régulation de prise du ciment.

On obtient alors le ciment. Les ciments avec "ajouts" sont

obtenus par l'addition au clinker, lors de son broyage,

d'éléments minéraux supplémentaires contenus par

exemple dans les laitiers de hauts fourneaux, les cendres de centrales

thermiques, les fillers calcaires, les pouzzolanes naturelles. Ainsi sont

obtenues les différentes catégories de ciments qui permettront la

réalisation d'ouvrage allant du plus courant au plus exigeant.

Figure 2 : Concassage et broyage de

clinker

2.2.5. Broyage du ciment

Le ciment est véhiculé vers les trémies

des broyeurs où il est finement broyé avec 3 à 5% de

gypse afin de régulariser la prise.

Dans certains cas, en plus du gypse, on ajoute d'autres

constituants tel que le laitier de Haut-fourneau, les pouzzolanes, les cendres

volantes ou les fillers pour l'obtention de diverses catégories de

ciment.

Compte tenu de la diversité des types de ciment

demandés par le marché, les stations de broyage de la

dernière génération équipées d'un

séparateur aéraulique dynamique sont les plus

répandues.

Les installations de broyage les plus courantes sont les

suivantes :

· le tube broyeur en circuit fermé (additions

minérales relativement limitées, sauf si elles sont

pré-séchées ou sèches),

· le broyeur vertical à galets (bien adapté

aux additions minérales importantes du fait de sa capacité de

séchage ainsi qu'au broyage séparé des additions

minérales),

· la presse à rouleaux (additions minérales

relativement limitées, si non sèches ou

pré-séchées).

Parmi les autres systèmes de finissage, on peut

citer

· le tube broyeur à sortie en bout, en circuit

ouvert

· le tube broyeur à sortie en bout, en circuit

fermé avec séparateur aéraulique mécanique ou

séparateur à cyclones (plus anciens),

· le broyeur horizontal à rouleaux

2.2.6. Le produit final (ciment)

Le ciment issu du broyage est conservé en silo un

certain temps puis conditionné pour l'expédition en sac, en

containers ou en vrac (wagon, camion, péniche).

Chapitre II

Chapitre II : Les constituants de ciments

1. Les constituants du ciment

1.1. Le clinker

C'est un produit obtenu par cuisson jusqu'à fusion

partielle (clinkirisation) du mélange calcaire + argile, dosé et

homogénéisé et comprenant principalement de la chaux (CaO)

de la silice (SiO2) et de l'alumine

(Al2O3).

Le mélange est en général

constitué à l'aide de produits naturels de carrière

(calcaire, argile, marne ...). C'est le clinker qui, par broyage, en

présence d'un peu de sulfate de chaux (gypse) jouant le rôle de

régulateur, donne des Portland.

1.2. Le gypse

Le gypse est la matière première

utilisée pour la

fabrication

du ciment.

Cette roche minérale s'est formée il y a 40

millions d'années grâce à l'évaporation de l'eau de

mer.

Le gypse est constitué en

couches épaisses et se trouve aujourd'hui enterrée sous terre.

Ces couches de gypse sont séparées

entre elles par d'autres masses rocheuses.

L'addition de gypse au clinker a pour but de

régulariser la prise du ciment, notamment de ceux qui contiennent des

proportions importantes d'aluminate tricalcique. Grâce à ce gypse,

la prise du ciment, c'est-à-dire le début de son durcissement,

s'effectue au plut tôt une demi-heure après le début de

l'hydratation. Sans gypse, la prise serait irrégulière et

pourrait intervenir trop rapidement.

Figure 1: Le gypse

1.3. L'ajout minéral actif : La pouzzolane

1.3.1. Définition

Les pouzzolanes sont exploitées pour la production des

ciments composés. Ceux sont des matériaux naturels ou artificiels

riches en silice et en alumine capables de réagir avec la chaux en

présence de l'eau et de former à l'issue de cette réaction

des produits manifestant des propriétés liantes.

Les avantages du remplacement partiel du ciment par les

matériaux pouzzolaniques sont divers. Ils participent au renforcement de

la résistance aux attaques chimiques et la durabilité, à

la réduction des réactions alcalins agrégats et du retrait

au séchage.

Ils permettent la réduction de la quantité de

clinker utilisée dans la composition du ciment Les ciments aux

pouzzolanes sont obtenus en mélangeant les produits pouzzolaniques

finement broyés avec le portland.

Figure 2: Pouzzolanes de Bouhamidi

1.3.2. Types de pouzzolane

· Pouzzolane naturelle

Les pouzzolanes naturelles sont des matériaux d'origine

naturelle qui peuvent avoir été calcinées dans un four ou

transformées, puis broyées pour obtenir une fine poudre. Les

variétés de Pouzzolanes naturelles les plus fréquemment

utilisées en Algérie coté ouest du Nord à l'heure

actuelle comprennent l'argile calcinée, le schiste calciné et le

métakaolin.

De la terre de diatomées est également

utilisée en Californie. Les pouzzolanes naturelles, y compris le

métakaolin, doivent satisfaire aux exigences de la norme CSA A 3001,

Liants utilisés dans le béton (ASTM C 618)

· Pouzzolane artificielle

Les pouzzolanes artificielles sont toute matière

essentiellement composes de silice, d'alumine et d'oxyde de fer ayant subi un

traitement thermique pour lui assurer des propriétés

pouzzolaniques. Elles sont des déchets des efférentes industries.

On distingue. Soit des résidus de fabrication industrielle tel que. le

mach fers , cendre de bois ou d'houille , soit des débris de brique et

de tuile fabriquées avec des argile pures des températures

modérées . On distingue aussi la schiste cuite, et les

déchets de l'industrie a base de méta kaolinite.

1.3.3. Effet de La pouzzolane

La pouzzolane confère aux bétons les

propriétés suivantes :

A l'état frais

Les pouzzolanes améliorent l'ouvrabilité, la

plasticité, la rétention d'eau et une bonne

homogénéité couplées à une réduction

de la tendance au ressuage. Elles réduisent la chaleur d'hydratation,

Cet effet se traduit par une réduction sensible de la fissuration.

A l'état durci

Les pouzzolanes améliorent la cohésion interne

ainsi qu'une augmentation de compacité de la pâte de ciment. La

réduction de porosité qui en découle pour toute la matrice

ciment se traduit par une série d'effets très favorables.

Ø Accroissement de la résistance finale.

Ø Légère diminution du retrait et du

fluage.

Ø Réduction de la perméabilité

à l'eau jusqu'à des valeurs d'étanchéité.

Ø Amélioration de la résistance aux

sulfates, aux chlorures et à d'autres types d'agressions chimiques.

Ø Protection des armatures contre la corrosion.

Ø Une réduction générale de la

teneur en hydroxyde de calcium dans le béton avec deux

conséquences bénéfiques.

Ø Une réduction notable du risque d'apparition

d'efflorescences de chaux sur les faces Exposées du béton.

Une très nette amélioration de la

résistance du béton aux eaux douces.

1.3.4. Propriété de la

pouzzolane

Les pouzzolanes sont des roches " acides " ayant des

teneurs élevées en silice et en alumine (entre 70 et 80% pour

les deux composants ensemble), puis en fer, en alcalins, en

magnésie et en chaux.

Propriétés hydrauliques

La pouzzolane réagit avec l'eau, en présence

d'une quantité suffisante de chaux, pour former des hydrates stables,

peu solubles et résistants à long terme.

Propriétés physiques de

remplissage

En plus de leur effet pouzzolanique, elles jouent un

rôle de remplissage des pores des produits hydratés et de

correcteurs granulaires, ce qui améliore la compacité et diminue

la perméabilité

2. L'intérêt de l'utilisation des ajouts

minéraux dans le génie civil

L'introduction des ajouts dans la confection du ciment

présente un facteur bénéfique car la consommation en

clinker baisse en fonction des taux d'ajouts. En effet, le clinker étant

obtenu par transformation de la crue (argile+calcaire) nécessite une

dépense d'énergie très importante pouvant être

réduite par l'introduction de cet ajout

La réaction pouzzolanique étant à base de

produits de faible coût et la durabilité est garantie puisque les

romains utilisaient déjà ce mécanisme chimique dans leurs

ciments pour la confection d'ouvrages qui ont fait leur preuve depuis de

nombreux siècles.

Des sous produits industriels tels que les cendres volantes et

fumées de silice condensées sont de plus en plus utilisées

dans les pays industrialisés parce qu'ils sont des déchets

d'usine. Contrairement aux pouzzolanes naturelles, il n'est pas

nécessaire de les pulvériser ou de les soumettre à un

traitement thermique avant de s'en servir. Plusieurs pays comme la Chine, la

Grèce, l'Italie, l'inde et le Mexique, utilisent encore des millions de

tonnes de pouzzolanes naturelles pour fabriquer des ciments CPA. Pour des

raisons d'épargne d'énergie, il y a tout lieu de croire que

l'utilisation de ces matériaux se poursuivra et se développera de

plus en plus.

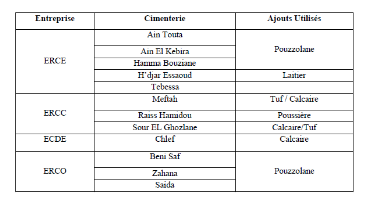

3. L'utilisation des ajouts en Algérie

L'industrie cimentaire est d'importance primordiale pour

l'Algérie comme tous pays en voie de développement.

Cependant, parmi les moyens efficaces qui existent pour

augmenter la production du ciment est celui d'utiliser des ajouts qui sont

très peu coûteux et disponibles en grandes quantités en

Algérie, comme le laitier d'El - Hadjar , le calcaire

et la pouzzolane naturelle de

Beni - Saf. Le tableau suivant donne une idée sur les

ajouts utilisés dans les cimenteries algériennes.

Tableau 1 : L'utilisation des ajouts en

Algérie

4. Conclusion

Un des arguments souvent avancé en faveur de

l'utilisation des ajouts minéraux est qu'ils permettent

d'économiser de l'énergie et de préserver les ressources

naturelles comparées au ciment Portland. Cet argument est en partie

juste, mais le principal argument en faveur de l'incorporation de ces

matériaux dans les mortiers et bétons est en

réalité qu'ils apportent des avantages techniques

considérables.

En effet, ils affectent la cinétique de la

réaction d'hydratation, améliorent les caractéristiques

physiques des mortiers et bétons à l'état frais et

contribuent positivement aux résistances mécaniques des mortiers

et bétons à l'état durci et ceci en raison de leur

composition chimique, de leur réactivité, de leur

granulométrie ainsi que de la forme de leurs

éléments.

Chapitre III

Chapitre III : Partie expérimentale

5. Introduction

Dans le but de mettre en évidence l'influence des

ajouts minéraux sur les propriétés chimiques et

physico-mécanique des mortiers confectionnés à base de

ciment Préparé des essais physiques, chimiques,

minéralogiques et mécaniques ont été

effectués au sein des laboratoires suivants :

· Laboratoire physique de la cimenterie de

Zahana.

· Laboratoire chimique de la cimenterie de

Zahana.

Remarque :

La plupart des essais de caractérisation des

matériaux ont été réalisés

conformément aux normes AFNOR au sein du laboratoire de la cimenterie

de Zahana, sous des conditions climatiques T = 20 #177;

2°C et une humidité relative HR = 43% à 55%.

6. Caractérisation des matériaux

utilisés

o Le ciment

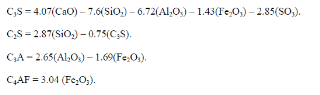

Le ciment utilisé dans tous les essais est un ciment

spécial préparé au niveau de laboratoire chimique de la

cimenterie de zahana composé seulement par des quantités

variables de clinker, pouzzolane, gypse.

Le tableau1 donne la composition chimique et

minéralogique de la pate de ciment. Les essais de composition du ciment

ont été effectués au niveau du laboratoire de

département de chimie de la cimenterie de Zahana. Le calcul de la

composition minéralogique du ciment est basé principalement sur

les équations de Bogue ci-dessous donnant le pourcentage des principaux

composés du ciment. Les termes entre parenthèses

représentent la proportion de l'oxyde concerné dans la masse

totale du ciment.

Formules de Bogues :

|

Minéraux

|

Formule chimique

|

Symbole

|

Rôle

|

|

Silicates tricalcique

|

3CaO.SiO2

|

C3S

|

Résistance initiale

|

|

Silicates bicalcique

|

2CaO.SiO2

|

S

|

Résistance long terme

|

|

Aluminates

tricalcique

|

3CaO.Al2O3

|

C3A

|

Prise rapide

|

|

Alumino-ferrite tetracalcique

|

4CaO.Al2O3.Fe2O3

|

C4AF

|

Sans effet sur la résistance du ciment

|

|

Alumino-ferrite

calcique

|

2CaO(Al2O3.Fe2O3)

|

(A.F)

|

--

|

|

Chaux libre

|

CaO

|

C

|

--

|

|

Oxyde de

magnésium libre

|

MgO

|

M

|

--

|

|

Sulfates de

métaux alcalins

|

(K.Na)2SO4

|

--

|

--

|

|

Sulfates de

calcium

|

CaSO4

|

--

|

|

Tableau 1 : Composition chimique et

minéralogique de la pate de ciment

2.2. Le Sable

Le sable est le constituant du squelette granulaire qui a le

plus d'impact sur les qualités du béton et du mortier.

Il joue un rôle primordial en réduisant les

variations volumiques, les chaleurs dégagées et le prix de

revient des bétons. Il doit être propre et ne pas contenir

d'éléments nocifs. Il convient de se méfier de la

présence de sables granitiques, de micas en paillettes, d'argiles, de

sulfates...et dans le cas de sable concassé: des poussières, des

plaquettes, des aiguilles.

Dans notre étude expérimentale, nous avons

utilisé un sable normalisé (SABBIA NORMALE STANDARD SAND)

certifié CEN, EN 196-1 conforme ISO 679 :2009

Un sable normalisé, est un sable naturel, siliceux

notamment dans ses fractions les plus fines. Il est propre, les grains sont de

forme généralement isométrique et arrondie. Il est

séché, criblé et préparé dans un atelier

moderne offrant toutes garanties de qualité et de

régularité dans le laboratoire d'essais des matériaux de

la ville de paris contrôlé par le L.E.M.V.P.

Le sable est conditionné en sachets de

polyéthylène contenant chacun 1 350 #177; 5 g.

2.3. La pouzzolane naturelle

La pouzzolane utilisée est une pouzzolane naturelle de

provenance du gisement de Bouhamidi (Béni-Saf), extraite à la

côte 210 km et fournie par la cimenterie de zahana en quantité

suffisante pour nos besoins d'élaboration sur le plan

expérimental. Cette pouzzolane est fournie sous forme de roches

concassées de type pierre ponce et scorie de diamètres variant de

5 à 10 mm. Pour pouvoir la substituer au ciment CPA de Zahana, nous

avons d'abord procédé à son étuvage à 105

°C afin d'éliminer toute éventuelle humidité et

faciliter son broyage. Nous l'avons ensuite complètement broyé

puis passé au tamisage.

L'ensemble du tamisât du tamis de dimension 0.063 mm est

récupéré et utilisé en substitution au ciment

à différentes propositions

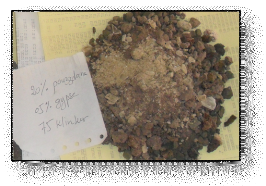

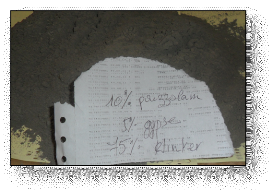

7. Préparation des matières

premières

ü Concassage du clinker.

ü Ajout du gypse et pouzzolane.

ü Broyage du ciment préparé.

Figure 3 : Préparation

mélange (clinker +pouzzolane + gypse)

Figure 4 : Broyage de mélange

Figure 5 : Produit finale après

broyage

Le ciment préparé est conditionné en

sachets de polyéthylène contenant chacun 1 500 #177; 5 g.

Figure 6 : Ciment conservé dans

sachets de polyéthylène

Nous utiliserons des mortiers normaux, selon la norme

NFP 15-403 dont la composition est la suivante :

ü 450g de liant, les ajouts étant toujours

introduits en substitution du ciment.

ü 1350g de sable normalisé.

Ceci correspond donc à un rapport sable/ciment

égal à 3.

-Le taux de l'eau de gâchage à été

maintenu constant pour l'ensemble des gâchées : E/C = 0.5

- Le mortier normal est réalisé à l'aide

d'un malaxeur HOBART dans une cuve de cinq litres répandant aux

caractéristiques de la norme NF P 15-411.

Figure 7 :

malaxeur normalisé pour pâte et mortier

La procédure de malaxage est celle

préconisée dans la norme NF P 15

ü Le liant +la vitesse de 140 tours/min pendant une

minute.

ü Le sable est ensuite ajouté.

ü Un malaxage de 3 minutes à la vitesse de 280

tours /min est réalisé.

ü Après l'arrêt du malaxage, on effectue un

raclage manuel des pa

ü Enfin, le cycle se termine par un malaxage de trois

minutes à 280 tours/min.

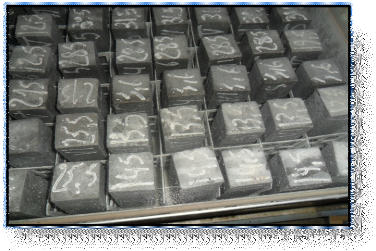

Nous avons élaboré les séries

d'éprouvettes suivantes :

Des moules normalisé permettant de réaliser 3

éprouvettes prismatiques de section carrée 4cm×4cm et de

longueur 16cm (40×40×160mm)

Figure 8 : Moules pour éprouvettes

de mortier

Un appareil de chocs permettant d'appliquer 60 chocs aux

moules en les faisant chuter d'une hauteur de 15 mm #177; 0.3 à la

fréquence d'une chute par seconde pendant 60s.

Figure 9 : Appareil à chocs

ü Une chambre ou une armoire humide Maintenue à

une température de 20 °C #177; 1 °C et à une

humidité relative supérieure à 90 %

Figure 10 : Armoire humide

ü Les éprouvettes sont conservées dans

l'eau dans armoire humide comme suivant :

8. Caractéristiques des matériaux

utilisés

Nous présentons dans ce chapitre les

résultats des différents essais effectués sur les

mortiers confectionnées selon notre combinaisons d'ajouts (Pouzzolane

Naturelle).

4.1. Composition chimique du clinker

|

Élément

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO

|

MgO

|

SO3

|

K2O

|

Na2O

|

CaO libre

(%)

|

P.F

(%)

|

|

Clinker

|

21.69

|

4.46

|

4.54

|

65.51

|

1.84

|

0.86

|

0.83

|

1.86

|

2.77

|

0.32

|

Tableau 2 : Composition chimique du

clinker

4.2. Composition chimique de la pouzzolane

Les analyses des compositions chimiques et

minéralogiques moyennes de la pouzzolane naturelle issue du gisement de

Bouhamidi, sont effectuées au laboratoire de la cimenterie de Zahana.

|

Élément (%)

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO

|

MgO

|

SO3

|

K2O

|

Na2O

|

CaO libre

(%)

|

P.F

(%)

|

|

Pouzzolane

|

45.21

|

17.85

|

9.84

|

9.99

|

4.38

|

/

|

/

|

/

|

/

|

3.91

|

Tableau 3 : Analyse chimique de la

Pouzzolane [Laboratoire de chimie de la S.CI. ZAHANA,]

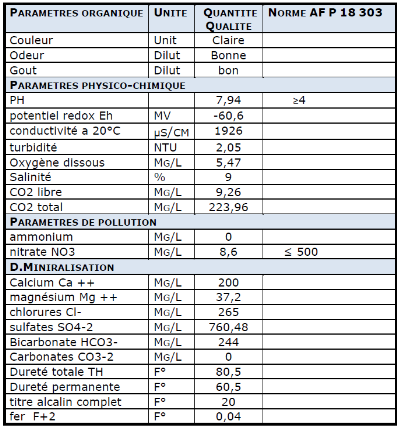

4.3. Analyse chimique de l'eau de gâchage

Toutes les eaux ne peuvent être utilisées pour

gâcher les bétons et les mortiers, l'eau potable est toujours

utilisable, mais dans certains cas l'eau contient des impuretés, ce qui

nécessite une analyse chimique pour déterminer les

impuretés qui s y trouvent. Ces impuretés son soit des

composés chimiques qui peuvent être actifs vis-à-vis du

ciment, des granulats ou des armatures, soit des particules en suspension qui

sont indésirables.

- L'excès d'impuretés détériore

les propriétés du béton : les propriétés

physiques et mécaniques (prise et résistance), les

propriétés esthétiques (tâches, efflorescences), la

durabilité (corrosion des armatures).

- La teneur en chlorures admise ne doit pas dépasser

500mg. Les chlorures peuvent provenir de l'eau de gâchage, du ciment, des

granulats

Les chlorures en faible proportion peuvent modifier

légèrement la prise et le durcissement du ciment, par contre la

forte proportion peut réagir avec le ciment et compromettre la

durabilité du béton, leurs effets sont néfastes sur les

armatures dont la corrosion provoque l'éclatement du béton.

Selon la norme NF P 18.325 la quantité maximale des

ions chlores est fixée aux valeurs suivantes :

ü 1% pour les bétons non armés

ü 0.5% pour les bétons armés

ü 0.2% pour les bétons précontraints

ü Les matériaux en suspension doivent être

inférieurs à 0.5% de l'eau en masse pour le béton non

armé. L'argile en suspension fait diminuer les caractéristiques

mécaniques.

ü Les matières organiques doivent être

inférieures à 0.5% .Les micro algues diminuent les

résistances et ont un effet d'entraînement d'air diminuant la

compacité.

ü Les sulfates doivent être inférieurs

à 0.1% pour le béton non armé. Ils réagissent avec

le ciment pour former de l'ettringite qui s'accompagne de gonflement.

ü Les nitrates doivent être inférieurs

à 0.05%.

ü Les sels de sodium (Na) et de potassium (K) doivent

être inférieurs à 0.1%. Ils interviennent dans la

rhéologie du béton, la prise du ciment et la durabilité du

matériau durci.

ü L'acidité en pH doit être

supérieure à 4.

Tableau 4 : Analyse chimique et

minéralogique de l'eau de gâchage

4.4. Composition pondérale des

différents ciments

Le tableau suivant donne la composition chimique des

différents mélangés préparés soigneusement

à différentes proportions de substitution de pouzzolane. (Tableau

6)

|

Mélange

|

Quantité (g)

|

clinker(g)

|

Pouzzolane(g)

|

gypse(g)

|

|

0%POZZ

|

|

475

|

0

|

25

|

|

5% POZZ

|

|

450

|

25

|

25

|

|

10% POZZ

|

|

425

|

50

|

25

|

|

15% POZZ

|

|

400

|

75

|

25

|

|

20% POZZ

|

|

375

|

100

|

25

|

|

Totale

|

1000g

|

Tableau 5 : Proportions de substitution

de pouzzolane

|

Élément

(% de pouzzolane)

|

0

|

5

|

10

|

15

|

20

|

|

SiO2

|

20.97

|

21.76

|

24.83

|

25.63

|

27.62

|

|

Al2O3

|

4.54

|

5.02

|

5.77

|

6.19

|

6.86

|

|

Fe2O3

|

4.21

|

4.53

|

4.85

|

5.17

|

5.58

|

|

CaO

|

59.47

|

57

|

55.32

|

53.66

|

51.40

|

|

MgO

|

1.75

|

1.88

|

2.17

|

2.28

|

2.53

|

|

SO3

|

3.22

|

3.52

|

3.15

|

3.09

|

2.73

|

|

K2O

|

0.88

|

0.90

|

0.91

|

0.91

|

0.92

|

|

Na2O

|

0.37

|

0.47

|

0.61

|

0.69

|

0.84

|

|

CaO libre (%)

|

1.96

|

1.76

|

1.26

|

1.45

|

1.80

|

|

P.F (%)

|

0.87

|

2.1

|

2.2

|

2.91

|

2.97

|

Tableau 6 : Compositions chimique et

finesses des cinq ciments préparés.

Dans cette étude, nous avons fait varier le pourcentage

de l'ajout pouzzolanique (0%, 5%, 10%, 15% et 20%) dans le ciment par la

méthode de substitution (remplacement partiel du clinker par la

pozzolane) afin d'étudier son effet sur les propriétés

physico-chimiques du ciment confectionné avec l'addition minérale

et le comportement mécanique du mortier. L'incorporation des additions

pouzzolaniques augmente le pourcentage des oxydes (SiO2,

Al2O3, Fe2O3, MgO, K2O

et Na2O) et diminue le taux d'oxyde de chaux (CaO).

La composition chimique est un facteur déterminant de

la résistance des ciments aux agents agressifs. On voit que le

pourcentage en teneur d'anhydride sulfurique (SO3) est

inférieur à 4%. Ceci est conforme à la norme NF EN 197-1.

4.5. Diffraction par rayons x

La fluorescence aux rayons x est une méthode physique

d'analyse ayant pour objet la détermination qualitative des

éléments constituants les échantillons donnes et surtout

pouvoir les analyser quantitativement à une cadence rapide et avec une

précision très appréciable.

L'installation est constituée de quatre parties

principales :

1/ Partie excitation (Production de rayon

x)

Cette partie nous permet de produire des rayons x par

l'intermédiaire d'un tube à rayon x à anode au rhodium et

à fenêtre frontale alimentée en haute tension par un

générateur.

2/ Partie spectromètre

Cette partie est constituée d'une enceinte

fermée contenant le filtre, le diaphragme, le collimateur et le cristal

analyseur.

3/ Partie détection

Comprenant deux compteurs, l'un à flux gazeux, l'autre

scintillation ainsi que les amplificateurs.

4/ Partie traitement des

données

Elle est composée du microprocesseur, des deux

imprimantes et du micro-ordinateur.

5/ fonctionnement de l'appareil

L'échantillon est irradié par un faisceau de

rayons x produit par le tube , chaque élément constituant

l'échantillon émet ses propres radiations de fluorescence ( les

radiations provenant du porte échantillon sont éliminées

par le diaphragme , le faisceau de radiations est ensuite dirigé par le

collimateur ( deux positions , l'une fine et l'autre large ) vers le cristal

analyseur qui va diffracter chaque radiation de longueur d'onde donnée

dans un angle correspondant de façon à satisfaire la loi de

BRAGG

Loi de BRAGG : nL

= 2D sin?

L : étant la longueur d'onde de la radiation.

D : étant la distance réticulaire du

cristal analyseur.

?: étant l'angle de diffraction.

Figure 11 : Difraction par rayon x

(fluorescence x)

Le spectre est doté de six (06) cristaux, chacun

étant performant pour des éléments donnés.

La radiation choisie est captée par un compteur (au

choix scintillé ou flux gazeux) qui transforme l'énergie de la

radiation électromagnétique en impulsions électriques qui

seront par la suite amplifiées et discriminées par la baie de

mesures.

Le microprocesseur géré l'ensemble de ces

opérations en plus des différents paramètres tels que le

vide, les tensions des détecteurs et du tube à rayons ainsi que

son courant.

Afin d'affiner les paramètres de mesures

proposée par l'ordinateur pour chaque élément, le LOGICIEL

^^spectral /AT^^ est muni d'un programme ^^adjust^^ qui permet à

l'utilisateur de choisir les paramètres d'excitation et de

détection.

Le programme QUANT nous permet de faire des analyses

quantitatives, il est conçu de façon à introduire les

instructions en suivant un menu ,l'accès à chaque information est

très facile ainsi d'ailleurs que toute autre opération tels que

l'ajout ou bien le retrait de standards, d'éléments ou le

changement de toute autre valeur .

De même qu'il prend en charge l'établissement de

courbes d'étalonnage avec possibilité d'utilisation de certaine

option rendant ainsi le travail très souple.

Les échantillons inconnus (perles) sont introduits dans

le prote échantillon dans des positions déterminées, on

définit un programme d'analyse et on lance les mesures, celles-ci se

font automatiquement et le spectromètre se remet en position d'attente

à la fin des analyses

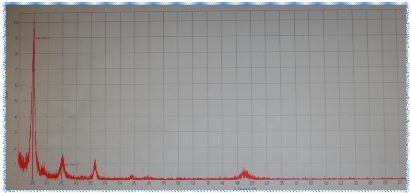

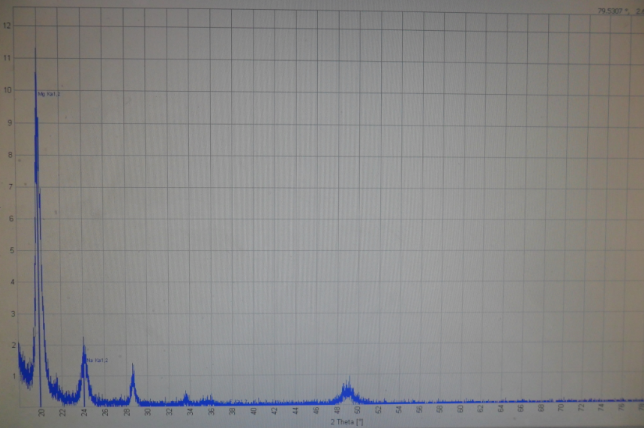

Figure 12 : Minéralogie (spectre

de diffraction des rayons X) du ciment avec 0% pouzzolane

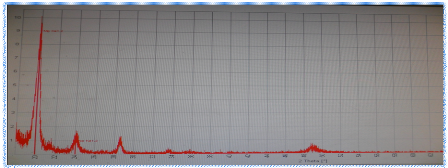

Figure 13 : Minéralogie (spectre

de diffraction des rayons X) du ciment avec 5% pouzzolane

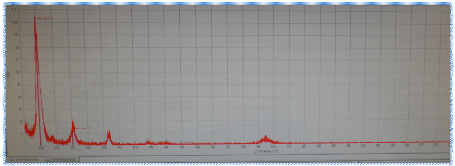

Figure 14 : Minéralogie (spectre

de diffraction des rayons X) du ciment avec 10% pouzzolane

Figure 15 : Minéralogie (spectre

de diffraction des rayons X) du ciment avec 15% pouzzolane

Figure 16 : Minéralogie (spectre

de diffraction des rayons X) du ciment avec 20% pouzzolane

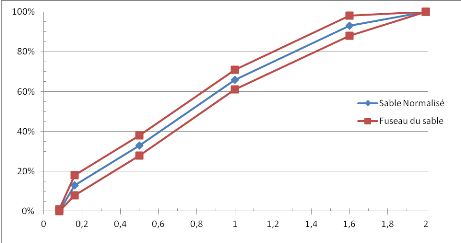

4.6. Analyse granulométrique du sable

La composition granulométrique déterminée

par tamisage est conforme aux exigences de la norme EN 196- et de la norme ISO

679 : 2009. Et donne les résultats suivants :

|

Tamis ouverture des mailles (mm)

|

Refus cumulés (%)

|

|

0.08

|

99 #177; 1

|

|

0.16

|

87 #177; 5

|

|

0.50

|

67 #177; 5

|

|

1.00

|

33 #177; 5

|

|

1.60

|

7 #177; 5

|

|

2.00

|

0

|

Tableau 7 :

Analyse granulométrique du sable

Figure 17 : courbe granulométrique

du sable normalisé

4.7. Influence de la teneur en argile sur la

consistance et la prise

4.7.1. Principe d'essai

Les essais de caractérisation physique des

différentes combinaisons sélectionnées pour la

durabilité permettent de mesurer quelques caractéristiques

importantes des pâtes de ciment à savoir :

· La consistance normale (E/C) (Norme : NF. EN. 196-3)

· Début et fin de prise (Norme : NF. EN. 196-3)

Le début et la fin de prise sont

déterminés à l'aide de l'aiguille de Vicat sur une

pâte de consistance normale placée dans un moule tronconique

d'après la norme NF P15-473

L'essai de consistance permet de déterminer le

pourcentage d'eau requis pour la fabrication d'une pâte de ciment de

consistance normale. La pâte est dite de consistance normale lorsque la

sonde de 10 mm de diamètre de l'appareil de Vicat s'enfonce à une

profondeur de 10 #177;1 mm en 30 secondes sous l'effet d'une charge totale de

300 g, la teneur en eau est exprimée en pourcentage de masse de

ciment.

Figure 18 : Appareil de Vicat

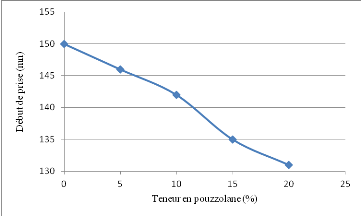

4.7.2. Résultats

Les résultats expérimentaux obtenus (Tableau 8

et Figure 17) présentent l'effet de la teneur de pouzzolane sur la

pâte de ciment. La demande de l'eau des pâtes de ciments

préparées avec les différents pourcentages de pouzzolane

(substitution partielle de : 0%, 5%, 10%, 15% et 20%) est mesurée en

utilisant l'essai d'aiguille de Vicat. Malheureusement, cause du manque de

moule de vicat, nons n'avons pas réussi à prendre le temps de fin

de prise.

On note que l'augmentation du pourcentage de l'ajout de

pouzzolane incorporé dans le ciment diminue les temps de

début.

Ceci peut être dû à la porosité de

l'ajout pouzzolanique et donc un fort appel aux molécules d'eau afin de

mouiller toute la surface. Cette diminution peut être aussi due

probablement à l'augmentation de l'oxyde d'aluminium

(Al2O3) et la diminution de la chaux (CaO).

|

Ciment (%)

|

Liant (g)

|

Eau(g)

|

La prise début (min)

|

|

0

|

500

|

140

|

150

|

|

5

|

500

|

140

|

146

|

|

10

|

500

|

140

|

142

|

|

15

|

500

|

140

|

135

|

|

20

|

500

|

140

|

131

|

Tableau 8 : Propriétés

physiques des ciments préparés

Figure 19 : Variation des temps de

début de prise en fonction de la teneur de pozzolane

4.8. Mesure de la finesse du ciment (NF EN 196-6)

La surface spécifique (finesse Blaine) permet de

mesurer la finesse de mouture d'un ciment. Elle est caractérisée

par la surface spécifique ou surface développée totale de

tous les grains contenus dans un gramme de ciment (norme NF EN 196-6). Elle

s'exprime en cm2/g. Suivant le type de ciment, cette valeur est

généralement comprise entre 2800 et 5000m2/g.

4.8.1. Objectif de l'essai

Les ciments se présentent sous forme de poudre finement

divisée. Cette finesse est une caractéristique importante: lors

du gâchage, plus la surface de ciment en contact avec l'eau est grande et

plus l'hydratation est rapide et complète.

La finesse d'un ciment est généralement

exprimée par sa surface massique:

C'est la surface totale des grains contenus dans une masse

unité de poudre.

La surface massique est généralement

exprimée en cm2 de surface des grains de ciment par gramme de poudre.

L'objectif de l'essai est d'apprécier cette surface.

4.8.2. Principe de l'essai

L'essai a pour but de calculer le débit d'air

susceptible de passer à travers la poudre.

La surface massique du ciment étudié n'est pas

mesurée directement, mais par comparaison avec un ciment

référence dont la surface massique estconnue.

Il s'agit de faire passer un volume d'air connu au travers

d'une poudre de ciment.

Toutes choses étant égales par ailleurs, plus la

surface massique de cette poudre est importante et plus le temps t mis par

l'air pour traverser la poudre est long. Dans les conditions normalisées

décrites, la surface est proportionnelle à

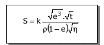

4.8.3. Équipement nécessaire

· Un appareil appelé

«Perméabilimètre de Blaine».

· Une cellule dans laquelle est placé le

ciment à tester

· Un manomètre constitué d'un tube en

verre en

Forme de U rempli, jusqu'à son repère

inférieur D'une huile légère.

· La cellule est équipée d'une grille

en Sa partie inférieure.

· Un piston sert à tasser le ciment Dans la

cellule sous un Volume V défini

· Une balance précise à 0,001 g.

· Un chronomètre précis à 0,2 s

près.

· Des rondelles de papier filtrent adaptées au

diamètre de la cellule.

· Du mercure pour mesurer le volume V de la couche

tassée.

· Un thermomètre précis à 0,1

°C près pour mesurer température de l'air

Figure 20: Perméabilimètre de

Blaine

4.8.5. Conduite de l'essai (Mode

opératoire)

Le liant hydraulique dont on désire mesurer la surface

spécifique doit être à porosité constante

(égale à 0,500).

- Méthode : peser à 0,01 g près, une

masse m de liant telle que, compte tenu de son volume V après tassement

dans la cellule, sa porosité soit égale à 0,500.

- La masse de matière à prendre s'écrit:

m = (1 - e) Ñv.

ñ - masse volumique

V - volume utile de la cellule.

*Placer la grille au fond de la cellule. Appliquer sur cette

grille, au moyen d'une tige à face inférieure plane et d'une

équerre, un disque neuf de papier-filtre.

*Verser le liant dans la cellule en utilisant un entonnoir.

*Donner quelques légères secousses à la

cellule pour niveler la couche supérieure du liant, puis placer sur

celui-ci un autre disque neuf de papier filtre.

*Tasser avec précaution au moyen du piston en

évitant la remontée de la poudre au-dessus du papier filtre

jusqu'à ce que le collier vienne buter contre le haut de la cellule.

*Retirer le piston lentement (Il est commode de pratiquer une

légère rotation alternative).

*Vérifier le niveau du liquide du manomètre qui

doit affleurer au trait inférieur.

*Enduire de vaseline la partie rondée de la cellule et

la placer sur son ajutage en lui imprimant un léger mouvement de

rotation pour répartir la vaseline; veiller au cours de cette

opération à ne pas altérer le tassement de la couche.

*Aspirer lentement au moyen de la poire l'air du tube

jusqu'à ce que le niveau du liquide atteigne le trait supérieur.

Fermer le robinet. Mettre en marche un chronomètre sensible au

cinquième de seconde quand le niveau de liquide atteint le

deuxième trait.

*L'arrêter quand le niveau de liquide atteint le

troisième trait.

*Noter le temps écoulé t ainsi que la

température de la pièce.

*Faire trois mesures et prendre la moyenne arithmétique

des trois temps.

*La surface spécifique est calculé par la

formule:

S - Surface spécifique (cm2/g).

k - Constante de l'appareil..

e - Porosité de la couche tassée.

t - Temps mesuré en secondes.

ñ - Masse volumique (g/cm3).

ç - Viscosité de l'air à la

température d'essai (en poises).

Figure 21 : Principe de fonctionnement du

permiabilimètre de Blaine

|

Élément (% de pouzzolane)

|

0

|

5

|

10

|

15

|

20

|

|

Surface spécifique de Blaine (g/cm2)

|

2858

|

3180

|

3210

|

3358

|

3528

|

Tableau 9 : Poids spécifique des

ciments préparés.

Les résultats du tableau 9 présentent l'effet de

l'addition pouzzolanique sur le poids spécifique du ciment. La

conclusion suivante peut être tirée : Réduction des temps

du début de prise.

Selon les résultats obtenus, on note que l'augmentation

de la quantité de l'ajout de l'argile calcinée incorporé

dans le ciment à un effet significatif sur le poids spécifique de

ciment. Ceci peut être dû à la porosité crée

par la substitution partielle du clinker par l'argile calcinée (taux de

substitution de l'argile calcinée) et la faible densité de

l'ajout.

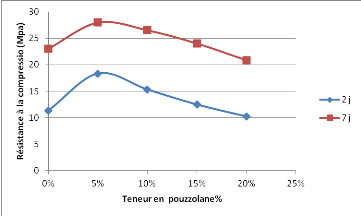

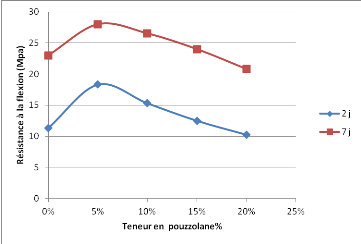

Influence de la teneur en argile calcinée sur

la résistance à la compression et la flexion du mortier

Les résultats portent sur les résistances

mécaniques (compression et flexion) aux échéances 2 - 7

jours.

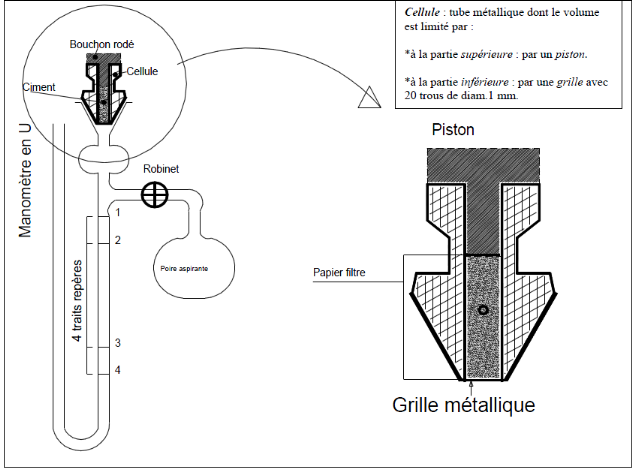

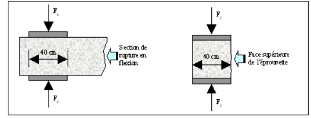

Principe d'essai

Pesé des constituants : nécessaires aux essais :

avec précision de 0.5%

1. Sable =1350 g

2. Ciments =450 g de ciment (0% ,5%, 10%,15%,20%)

3. Eau =225 g, soit (E/C = 0.5)

Quantité qui donne le même affaissement pour tous

les mortiers préparée.

La norme EN 196-1 décrit de manière

détaillée le mode opératoire concernant cet essai.

Avec le mortier normal préparé comme

indiqué (à la partie supérieure), on remplit un moule 4 x

4 x 16. Le serrage du mortier dans ce moule est obtenu en introduisant le

mortier en deux fois et en appliquant au moule 60 chocs à chaque fois.

Après quoi le moule est arasé, recouvert d'une plaque de verre et

entreposé dans la salle ou l'armoire humide.

Entre 20 h et 24 h après le début du malaxage,

ces éprouvettes sont démoulées et entreposées dans

de l'eau à 20 C° #177; 1 C° jusqu'au moment de l'essai de

rupture.

Au jour prévu, les 3 éprouvettes sont rompues en

flexion et en compression.

Les normes ENV 197-1 et NFP 15-301 définissent les

classes de résistance des ciments d'après leur résistance

à 2 (ou 7 jours) et 28 jours.

Ces âges sont donc impératifs pour

vérifier la conformité d'un ciment.

Si des essais sont réalisés à d'autres

âges, ils devront être réalisés dans les limites de

temps indiquées dans le tableau ci-dessous.

Figure 22 : Dispositif pour l'essai de

résistance à la flexion

Si Ff est la charge de rupture de l'éprouvette en

flexion, le moment de rupture vaut Ff l/4 et la contrainte de

traction correspondante sur la face inférieure de l'éprouvette

est :

Cette contrainte est appelé la résistance

à la flexion. Compte tenu des dimensions b et L, Si Ff est

exprimée en newtons (N), cette resistance exprimée en méga

pascals (MPa) vaut :

Figure 23 : Dispositif de rupture en

compression

Les demis-prismes de l'éprouvette obtenus après

rupture en flexion seront rompus en compression

Si FC est la charge de rupture, la contrainte de rupture

vaudra :

Cette contrainte est appelée résistance à

la compression et, si FC est exprimée en newton, cette résistance

exprimée en MPa vaut :

La résistance dite résistance normale pour un

ciment donné est la résistance ainsi mesurée à

l'âge de 28 jours. C'est cette résistance qui définit la

classe du ciment : si un ciment a, (à 28 jours), une résistance

normale de 42 MPa, on dira que sa classe vraie est de 42 MPa.

ü Une machine d'essais de résistance à la

flexion permettant d'appliquer des charges jusqu'à 20KN avec une vitesse

de mise en charge de 50 N/s #177;10N/s. La machine doit être pourvue d'un

dispositif de flexion tel que celui schématisé sur la photo

suivante :

Figure 24 : Machine d'essais de

résistance à la flexion

ü Une machine d'essais à la compression permettant

d'appliquer des charges jusqu'à 150 KN (ou plus si les essais l'exigent)

avec une vitesse de mise en charge de 2400 N/s #177; 200 N/s. Cette machine est

équipée d'un dispositif de compression tel que celui

schématisé sur la figure suivante :

Figure 25 : Machine d'essais à la

compression

Résultats

Les résultats sont donnés dans le tableau

suivant :

|

Ciments

|

Compression

2j

|

Compression

7j

|

Flexion

2j

|

Flexion

7j

|

|

0%

|

11.35

|

23

|

2.72

|

4.60

|

|

5%

|

18.33

|

28

|

4.32

|

5.80

|

|

10%

|

15.32

|

26.53

|

3.73

|

5.50

|

|

15%

|

12.50

|

24

|

3.02

|

5.20

|

|

20%

|

10.25

|

20.80

|

2.73

|

4.80

|

Tableau 10 : Résultat de

compression et flexion des ciments préparés

La figure 24 montre le développement des

performances des mortiers contenant différents pourcentages de la

pouzzolane par substitution (remplacement partiel du ciment par la pouzzolane)

dans le ciment (effet chimique) en fonction des différents âges.

On remarque que les résistances de tous les mortiers avec l'âge.

On remarque que l'accroissement des résistances mécaniques en

fonction de l'âge de durcissement pour le mortier contenant jusqu'

à 5% de pouzzolane augmentent régulièrement s à

celle du mortier de référence (mortier témoin sans

pouzzolane). Cela peut être dû à la variation de la

cinétique d'hydratation du minéral C3S (silicate

tricalcique) et C2S (silicate bicalcique).

La résistance à la compression diminue avec

l'augmentation du pourcentage d'ajout (à court et moyen terme 2 et 7

jours).

Cette diminution de la résistance est

considérable surtout au jeune âge et diminue lorsque le

pourcentage de l'ajout augmente.

Cette diminution de la résistance est due au fait que

la réaction pouzzolanique n'est pas prédominante aux jeunes

âges, ceci mène à une hydratation du minerai C3S

(silicate tricalcique) et C2S (silicate bicalcique) moins intense

aux jeunes âges en induisant de faibles résistances. Ces derniers

sont les deux principaux minerais qui assurent le développement des

résistances à court et à moyen terme.

Figure 26 : Effet de pouzzolane sur la

résistance à la compression

La figure 25 dessous montre l'influence de

l'incorporation de la pouzzolane sur la résistance à la flexion

des mortiers à l'âge de 2 et 7 jours. On constate aussi comme dans

le cas de la résistance à la compression, une augmentation

régulière des résistances à la flexion de tous les

mortiers avec l'âge. Les mortiers pouzzolaniques développent leurs

résistances plus fortement que le mortier de référence.

Figure 27 : Effet de pouzzolane sur la

résistance à la flexion

Les résistances mécaniques (compression et

flexion) augmentent en fonction de l'âge de durcissement. Cela peut

être dû à la variation de la cinétique d'hydratation

du minéral C3S (silicate tricalcique) et S (silicate bicalcique). Ces

derniers sont les deux principaux minéraux qui assurent le

développement des résistances mécaniques à court et

à moyen terme.

La méthode d'activation du ciment par la pouzzolane

améliore clairement les performances mécaniques du mortier.

La réaction d'hydratation du ciment activé

devient rapide et complète (formation du Ca(OH)2

libéré pendant l'hydratation du ciment). Cette

réaction pouzzolanique participe à la formation d'un

deuxième C-S-H supplémentaire. Par conséquent la faiblesse

des résistances à court terme peut être compensée

par activation du ciment (augmentation de la finesse du ciment activé

par la pouzzolane

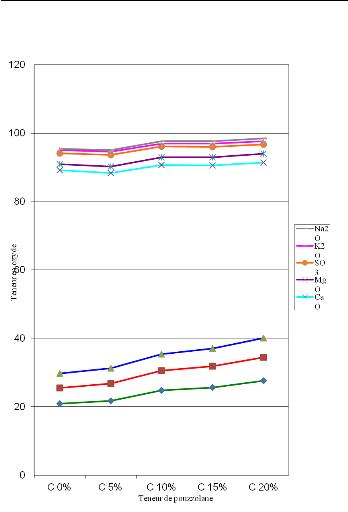

4.10. Influence de la teneur en argile sur les teneurs

en oxydes

Le tableau 6 et la figure 26 représentent la variation

des taux des principaux oxydes dans le ciment en fonction de la teneur en

pouzzolane .Le taux de la silice, le fer et l'alumine augmente et celui de la

chaux CaO diminue proportionnellement avec l'augmentation de la teneur de

l'ajout, ce qui explique les faibles résultats de la résistance

à la compression à court terme.

Figure 28 : Variation de la teneur des

oxydes en fonction du % de pouzzolane

Conclusion générale

Les objectifs fixés par l'état algérienne

dans le domaine du bâtiment et travaux publiques, notamment dans les

derrières années, demande dans les brefs délais des

investissements considérables. Les usines de ciment tournent à

plein régime, pour produire suffisamment de cette matière, qui

engloutit à son tour des millions de tonnes de sol, ce qui impose une

stratégie raisonnable pour diminuer au maximum l'atteinte au

écosystème.

L'avancé technologique ouvre chaque jours les portes

des matériaux inexplorés, dans les cinquante années

précédentes nous ignorions beaucoup de secrets sur les argiles,

mais avec l'analyse infrarouge et la résonance magnétique, ces

secrets sont dans la plupart élucidés, et elles sont devenus

facile à manipulées.

Avec leur incorporation à coté du clinker afin

de produire des ciments, on a obtenus des résultats satisfaisants, qui

peuvent être améliorés au fur et à mesure du

progrès technologique dans ce domaine. Après avoir

réalisé certains essais typiques d'une caractérisation des

ciments, on à constater les points suivants :

- Accélération des délais ou temps de

prise (début) du liant hydraulique activé (ciment + pouzzolane),

cela s'explique par le fait que la réaction chimique est

accélérée, ce qui veut dire que la cinétique

d'hydratation du ciment avec ajout pouzzolanique devient de plus en plus

rapide en fonction de la variation de la pouzzolane (formation

élevée des cristaux de CSH : élément responsable du

phénomène de durcissement de la pâte du ciment

confectionné).

- L'augmentation de la finesse a jouée un rôle

déterminant dans l'augmentation de la réponse mécanique

aux premiers âges.

- Haute résistance mécanique du mortier ainsi

qu'une cinétique d'hydratation accélérée pendant la

période de durcissement initial (à court terme). Ceci est

dû à la finesse de la pouzzolane et au pourcentage d'hydroxyde de

calcium dans les différents mélanges ciment+pouzzolane, qui

accélère le processus d'hydratation, en assurant une prise

rapide, ce qui réduit les temps de prise des différents

mélanges.

Avec ses remarques, on peut dire que ces ciments peuvent

être utilisés dans des structures à sollicitations

modérées. Mais cette étude peut être

améliorée par plus d'essai sur les ajouts

expérimentés, comme par exemple une spectrométrie

infra-rouge, pour connaître les groupes hydroxyles et les liaisons entre

atomes, ou l'analyse thermogravémétrique pour déterminer

la perte en masse, mais surtout l'évaluation de l'activité

pouzzolanique, pour déterminer la quantité d'hydroxyde de calcium

consommée au cours du temps, en changeant la température de

calcination, car l'argile reste toujours un domaine très vaste.

En conclusion finale de ce travail, nous pouvons dire que la

technique de substitution proposée est une méthode simple,

rapide, économique et performante du point de vue résistance

mécanique du matériau testé.

Bibliographie

1. Livre : nouveau guide de béton armé.

Dreux goriss.

2. Document technique de cimenterie de Zahana.

3. M. S. BOUGLADA. Effet de l'activation du ciment avec ajout

minéral par la chaux fine sur le comportement mécanique du

mortier Mémoire de Magister. Université de M'sila. 2007/2008.

4. S. DAHLEB. Etude des propriétés des mortiers

et bétons à base de ciments ternaires. Mémoire de Magister

- Université - BLIDA - 2003.

5. A.MEBROUKI «influence de la pouzzolane de Beni-Saf sur

les caractéristiques mécaniques des mortiers » thèse

de Magister- Université Mostaganem - juin 2003.

6. A. ALI AICHOUBA. Effets des pouzzolanes naturelles sur les

propriétés d'un ciment à base de calcaire. Thèse de

magister. IGCM ORAN - 2005.

7. S. MANSOUR, M. GHRICI, M . KENAI. Effets de la combinaison

de la pouzzolane et du calcaire sur les propriétés des mortiers

et bétons. Congre international sur la Réhabilitation des

Constructions et Développement Durable. Alger 3 et 4 Mai- 2005.

8. Y. Senhadji. L'influence de la nature du ciment sur le

comportement de mortiers vis-à-vis des attaques chimiques (acides et

sulfatiques). Mémoire de Magister - I.G.C.M.O - ORAN -2006.

9. M Venuat. La pratique des ciments, mortiers et

bétons - Tome 1. Caractéristiques des liants et des

bétons, mise en oeuvre des coulis et mortiers édition2.

Collection Moniteur. - 277p-1989.

10. B. C. BENI-REMOUR. Matériaux pouzzolainique:

étude physico-chimique et mécanique des mortiers et bétons

contenant de la pouzzolane. Mémoire de fin d'étude

ingéniorat - IGCM ORAN- 1993.

11. Site web

WWW.civilmania.com/forume/materiaux.

12. Les normes :

|

Détermination de la finesse par perméabilité

de l'air (méthode Blaine)

|

NF EN 196-6 4

|

|

Analyse chimique - spectrométrie D-R-X

|

NF EN 196-2

|

|

Détermination de la granularité

|

NF EN 196-1 ISO 679 :2009

|

|

Résistance à la flexion

|

NF EN 1961 § 9.1

|

|

Résistance à la compression

|

NF EN 196-1 § 9.2

|

|

Détermination de la perte au feu

|

--

|

|

Détermination de la chaux libre

|

MO-004A-LAB ECH

|

|

Surface spécifique Blaine

|

(EN 196-6)

|

Index des tableaux:

|

Chapitre 1 : Les constituants de

ciments

|

|

|

Tableau 1 : L'utilisation des ajouts en

Algérie

|

|

|

Chapitre 3: Partie expérimentale

|

|

|

Tableau 11 : Composition chimique et

minéralogique de la pate de ciment

|

|

|

Tableau 12 : Composition chimique du

clinker

|

|

|

Tableau 13 : Analyse chimique de la

Pouzzolane

|

|

|

Tableau 14 : Analyse chimique et

minéralogique de l'eau de gâchage

|

|

|

Tableau 15 : Proportions de substitution de

pouzzolane

|

|

|

Tableau 16 : Compositions chimique et

finesses des cinq ciments préparés

|

|

|

Tableau 17 : Analyse granulométrique

du sable

|

|

|

Tableau 18 : Propriétés

physiques des ciments préparés

|

|

|

Tableau 19 : Poids spécifique des

ciments préparés.

|

|

|

Tableau 20 : Résultat de compression

et flexion des ciments préparés

|

|

Index des figures:

|

Chapitre 1 : Le ciment et les ajouts

minéraux

|

|

|

Figure 1 : Le broyeur de la

matière première

|

|

|

Figure 2 : concassage& broyage de

clinker

|

|

|

CHAPITRE 2 : Les constituants de

ciments

|

|

|

Figure 1 : Le gypse

|

|

|

Figure 2 : pouzzolanes de bouhamidi

|

|

|

Chapitre 3: Partie expérimentale

|

|

|

Figure 29 : Préparation

mélange (clinker +pouzzolane + gypse)

|

|

|

Figure 30 : Broyage de mélange

|

|

|

Figure 31 : Produit finale après

broyage

|

|

|

Figure 32 : Ciment conservé dans

sachets de polyéthylène

|

|

|

Figure 33 : malaxeur normalisé pour

pâte et mortier

|

|

|

Figure 34 : Moules pour éprouvettes

de mortier

|

|

|

Figure 35 : Appareil à chocs

|

|

|

Figure 36 : Minéralogie (spectre de

diffraction des rayons X) du ciment avec 0% pouzzolane

|

|

|

Figure 37 : Minéralogie (spectre de

diffraction des rayons X) du ciment avec 5% pouzzolane

|

|

|

Figure 38 : Minéralogie (spectre de

diffraction des rayons X) du ciment avec 10% pouzzolane

|

|

|

Figure 39 : Minéralogie (spectre de

diffraction des rayons X) du ciment avec 15% pouzzolane

|

|

|

Figure 40 : Minéralogie (spectre de

diffraction des rayons X) du ciment avec 20% pouzzolane

|

|

|

Figure 41 : courbe granulométrique

du sable normalisé

|

|

|

Figure 42 : Appareil de Vicat

|

|

|

Figure 43 : Variation des temps de

début de prise en fonction de la teneur de pozzolane

|

|

|

Figure 44 : Dispositif pour l'essai de

résistance à la flexion

|

|

|

Figure 45 : Dispositif de rupture en

compression

|

|

|

Figure 46 : Machine d'essais de

résistance à la flexion

|

|

|

Figure 47 : Machine d'essais à la

compression

|

|

|

Figure 48 : Effet de pouzzolane sur la

résistance à la compression

|

|

|

Figure 49 : Effet de pouzzolane sur la

résistance à la flexion

|

|

|