|

«Etudes technico-économiques sur la plate-forme

gazéifieur : de l'étude de la ressource à l'utilisation du

gaz dans un moteur pour la production d'électricité»

MÉMOIRE POUR L'OBTENTION DU

MASTER

D'INGÉNIERIE DE L'EAU ET DE L'ENVIRONNEMENT.

OPTION :ENERGIE

Présenté et soutenu publiquement le 18 Octobre

2013 par

AristideDEJEAN

Travaux dirigés par : Dr. François

PINTA, Enseignant-Chercheur Cirad/2iE

Bruno PECHINE, Chef de projet EDF

Jury d'évaluation:

Président : Dr.Daniel YAMEGUEU

Membres et correcteurs : Dr. Sayon SIDIBE

Dr. François PINTA

M. Justin BASSOLEPromotion [2012/2013]

Dédicace

A Dieu tout puissant, ma force et mon

réconfort ;

A mes parents DEJEAN Philippe et

Edwige ;

A mes frères et soeurs Firmin, Natacha, Esther

et Séni ;

A Alice Agnissey, tu es ma muse !

REMERCIEMENTS

Je tiens à remercier le Directeur du centre

Songhaï Fr.NZAMUDJO Godfreypour m'avoir accueilli durant ces 6 mois de

stage et m'avoir appris le sens de l'investissement de soi ;

Je tiens aussi à remercierMonsieur Bruno PECHINE ET

ERIC NANTEAU de EDF pour leurs appui durant tout le mémoire et la

formation sur l'instrumentation qui m'a été très utile;

Je remercie tout particulièrement le Directeur du

laboratoire LBEB, Dr. Joël BLIN pour m'avoir accueilli pour mon

mémoire ;

Je remercie tout particulièrement le Dr.

François PINTA et Dr. Sayon SIDIBE pour leurs conseils avisés,

leur encadrement et appui tant sur le plan professionnel que

personnel;

Je remercie Monsieur Justin LEKOTO, responsable du

département Enr pour son encadrement et ses conseils

avisés ;

Mes remerciements envers tous les employés des

sections de Songhaï Centre en particulier, M. Marius, M. Constantin, M.

Félicien, M. Lucien ;

A mes compères du département Enr JerryAyosso,

Romain Agbokamey, Hénoch Gnanga, Alvine Medem, Hadi et

Sylvianne ;et les voisins d'en face de la section champignon Juste et

Marcelle je vous envoie mes sincères remerciements pour l'accueil et

l'aide, et les fous rires durant ces six mois d'aventure ;

Je tiens à remercier tous les élèves

fermiers de songhaï Centre pour leur aide et disponibilité ;

A tous mes collègues de la promotion 2011 Master 2iE

Energie, en particulier, Jaliilou Zakané mon ingénieur

Jathropha,Koucoï Gabin ;Koffi Stéphane et ONDO Nang ;

Je remercie les membres du jury d'avoir accepté de

juger ce travail.

RESUME

La gazéification est une des voies prometteuses de la

valorisation de la biomasse. L'Afrique en général et surtout la

région sub-saharienne en particulier dispose d'un grand potentiel pour

développer cette technologie. Mais il est nécessaire de maitriser

l'ensemble de la chaine des valeurs de ce système

énergétique : itinéraire technique, organisationnel

et économique afin de lui permettre de prendre son essor.

Cette étude fait ressortir l'impact de certains

facteurs ; à savoir la matière première en

particulier son conditionnement et sa flexibilité en termes d'essences,

le coût d'investissement et le taux de couverture journalière sur

le coût de l'électricité fourni. Nos travaux ont

montréque ce coût peut varier de 217 FCFA/kWh à 78 FCFA/kWh

si on va de 25% à 75% de taux de couverture journalière en termes

de temps de fonctionnement, quand la plateforme de gazéification

fonctionne à une charge élevée de 91,6%, en utilisant

comme matière premièrele bois de plantations d'Acacia

auriculiformis de deux (2) ans d'âge.

Dans l'optique d'appliquer ce système dans un

environnement ruralet le rendre attractif, en particulier au niveau du concept

`'ville rurale verte de Songhaï'', nous avons procéder à une

étude technico-économique de l'unité pilote de

Songhaï Centre Porto Novo.Pour ce faire,nous avons installé une

instrumentation de base afin d'étudier les paramètres en

fonctionnement de la plateforme,diagnostiquer les pannes et les

équipements sensibles, et procéder à des recommandations

pour la gestion efficiente de l'unité actuelle et des unités

futures.

Mots clés : Gazéification,moteur,

électrification rurale, ressource, coût de

l'électricité.

ABSTRACT

The gasification is one of the promising ways of the

valorization of the biomass.Africa in general and especially the sub-Saharan

area in particular has a great potential to develop this technology but it is

necessary to mastered all the process of the values chains of this energetic

system: technical organizational and economic itinerary, in other to increase

his development.

This study emphasizes the impact of some factors like the raw

material in particular its conditioning and its flexibility in terms of species

involved, the capital cost and the daily cover rate onthe cost of

electricity.

Thus, This cost can vary from 217 FCFA/kWh to 78 FCFA/kWh if

the dailycover rate vary from25% to 50% at high load of 91,6% with wood as raw

material which is coming from two year old Acacia auriculiformis plantation.

In other to install such a system in a rural environment and

to make it competitive, in particular at the level of the Songhaï `' green

rural city ''concept, we carry out a technical and economic study of the pilot

unit of Songhaï Centre Porto-Novo.Thus, to do this study we installed a

basic instrumentation in other to study the parameters under operation of the

platform, to diagnose the breakdowns and sensitive equipment and also to

deliver recommendations for an efficient management of the current and

futuregasification unit.

Key words:Gasification, engine, rural electrification, raw

material, cost of electricity.

LISTE DES ABBREVIATIONS

2iE : Institut International

d'ingénierie de l'Eau et de l'Environnement

ADEME: Agence De l'Environnement et de la

Maitrise de l'Energie de France

CIRAD : Centre de coopération

International en Recherche Agronomique pour

Développement

BRF : Bois Raméal

Fragmenté

CCREHD : Centre Commun de Recherche

Energie et Habitat Durable

EPI : Equipement de protection

Individuel

EDF R&D : Electricité De

FranceRecherche & Développement

ESF : Electricien Sans Frontière

(ONG)

LBEB : Laboratoire Biomasse Energie et

Biocarburant

LEC : Levelized Electricity Cost

ONG : Organisation non

gouvernementale

PCI : Pouvoir Calorifique

Inférieur

SYNGAS : Synthetic Gaz

Table des matières

Dédicace

ii

REMERCIEMENTS

iii

RESUME

iv

ABSTRACT

iv

LISTE DES ABBREVIATIONS

v

LISTES DES TABLEAUX

viii

LISTES DES FIGURES

ix

I. INTRODUCTION

1

1. Contexte et problématique

1

2. Objectifs et méthodologie

2

II. ETUDE BIBLIOGRAPHIQUE

3

1. La gazéification : Etat de

l'art

3

1.1. Principe de la gazéification

3

1.2. Les réactions chimiques de la

gazéification

3

1.3. Nature des gaz produits

5

1.4. Les différents

procédés de gazéification

6

1.4.1. Le procédé à lit

fixe

6

1.4.2. Les procédés à

lits étagés

7

1.4.3. Comparatif des différents

procédés

7

1.5. Applications de la

gazéification

8

1.5.1. La production directe de la

chaleur

8

1.5.2. La production

d'électricité

9

2. Application de la

gazéification : production d'électricité dans les

pays en développement

10

2.1. Introduction

10

2.2. La ressource

11

2.3. Filtration

13

2.3.1. La séparation des particules

ou poussières

14

2.3.2. Elimination des goudrons

15

2.3.3. L'élimination des alcalins

15

2.4. Moteur

16

3. Retour globale d'expérience

villageoise en Afrique et en Asie

17

3.1. Projet 1 : Production

d'électricité dans le village MELANI, province Cape Est en

Afrique du Sud

17

3.2. Projet de gazéification de

l'exploitation agricole de thé au Muzizi en Uganda

18

3.3. Projets d'électrification dans

la province de Battambang au Cambodge

20

3.4. Projet d'électrification rurale

village d'hosahalli et Hanumanthanagara, Inde

21

III. MATERIEL ET METHODES

23

1. Description de la plateforme de

gazéification

23

2. Protocoles expérimentaux

25

2.1. La ressource en biomasse

25

2.1.2. Détermination du PCI du

bois

26

2.2. Test de performance du

gazéifieur

26

2.2.1. Préparation du

Matériel

27

2.2.2. Tests de performance

28

2.2.4. Recommandations

30

IV. RESULTATS ET DISCUSSION

30

1. Présentation des tests

réalisés

30

2. Analyses et interprétations

33

3. Perspectives d'amélioration des

tests

34

V. ANALYSE TECHNICO-ECONOMIQUE DE LA

PLATEFORME GAZEIFIEUR

35

1.1. Etude de la ressource disponible

35

1.1.1. Ressources bois : Acacia

auriculiformis et d'Eucalyptus senegalensis

35

1.1.2. Ressources : coques de noix de

coco et noix de palmes

38

1.2. Comparaison de la ressource pour

BRF et le gazéifieur

40

1.2.1. Méthodologie d'application des

BRF

40

1.2.2. Matières premières du

BRF à Songhaï

41

2. Analyse technico-économique

41

2.1. Analyse technico-économique de

la plateforme gazeifieur

41

2.1.1. Etat de la plateforme gazeifieur

41

2.1.2. Scénarios

technico-économiques

42

2.2. Analyses et recommandations

44

VI. CONCLUSION ET PERSPECTIVES

48

VII. BIBLIOGRAPHIE

49

ANNEXES

51

LISTES DES TABLEAUX

Tableau 1 : Composition moyenne du gaz en

fonction du type de procédé [2]

3

Tableau 2 : Comparatif des différents

procédés de gazéification, (source Rapport ADEME/Cirad

forêt)

7

Tableau

3 : Puissance escomptable, ADEME 2001

8

Tableau 4 : Comparatif des

procédés de gazéification (ADEME,2001)

8

Tableau 5 : Propriété de

biomasse et procédé de gazéification adapté

12

Tableau 6 : Diffèrent type de biomasse

et leur application électrique par gazéification

13

Tableau 7 : Qualité des gaz

nécessaire pour la production d'électricité et la

synthèse d'éthanol (n.l. : non limité) ,source

Observer

14

Tableau 8 : Taux de réduction des

différents systèmes d'épuration (ADEME)

16

Tableau 9 : Conditions de fonctionnement du

gazéïfieur du village de Melani

18

Tableau 10 : Caractéristiques du projet

de gazéification

20

Tableau 11 : Caractéristiques des

plateformes d'Hosahalli et Hanumanthanagara

22

Tableau 12 : Problèmes

rencontrés dans les opérations de fonctionnement et de

maintenance du gazeifieur d'Hosahalli

22

Tableau 13 : Spécifications des

équipements de la plateforme

25

Tableau 14 : Humidité moyen du bois

d'acacia auriculiformis du Centre Songhaï

26

Tableau 15 : Résultats d'analyse des

taux d'humidité et PCI de 2 échantillons d'Acacia auriculiformis

dans un lot préparé pour alimenter le gazéifieur (en mai

2013)

26

Tableau 16 : Equipements pour

expérimentation

27

Tableau 17 : Bilan avec le bois

31

Tableau 18 : Bilan avec les coques de noix de

coco

32

Tableau 19 : Scénarii pour l'estimation

de la ressource, source T. Buchholz

37

Tableau 20 : Estimation de la surface à

cultivée en fonction de la charge

37

Tableau 21 : Cout à l'hectare d'acacia

auriculiformis

37

Tableau 22 : Cout de la matière/tonnes

à 31% et 75 % de charge

38

Tableau 23 : Estimation de la consommation des

coques de noix de coco

39

Tableau 24 : Tableau représentant les

jours de non-fonctionnement et leurs causes

42

Tableau 25 : Etudes

technico-économiques de la plateforme

44

LISTES DES FIGURES

Figure 1 : Processus de gazéification

,[1]

3

Figure 2: Gazogène à contre-courant

(a gauche) et a co-courant (à droite)

6

Figure 3 : Equipements du gazogène

23

Figure 4 Bois d'acacia auriculiformis

découpé et séché

25

Figure 5 : Consommation spécifique avec

du bois suivant les charges simuler de 31% et 75%

33

Figure 6 : Consommation spécifique avec

des coques de noix de coco sur 75% de charge

33

Figure 7 : Bois d'acacia auriculiformis

récupéré pour application agricole : tuteurage

(à gauche), séché pour le gazeifieur (à droite) sur

Songhaï site Porto-Novo

36

Figure 8 : Cycle de la ressource bois

36

Figure 9 : Coques de noix de coco (à

gauche) et coque de noix palmiste (à droite) en séchage

naturel

38

Figure 10 : Estimation de la quantité

de coque en fonction de la quantité de noix de coco

38

Figure

11 : Plateforme BRF (à gauche), parcelle recouverte de BRF

(à droite)

40

Figure 12 : Plage de couverture sur les mois

de Mars à Aout 2013

41

Figure 13 : Coût comparé de

l'électricité du réseau et du gazeifieur

45

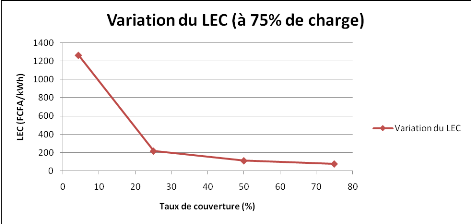

Figure 14 : Variation du LEC Gazeifieur en

fonction du Taux de couverture journalière

46

INTRODUCTION

Les limites de la technologie se font clairement ressentir

quand tous les contours ne sont pas bien étudiés. Il faudrait

avant toute installation faire alors une étude de faisabilité qui

montre l'intérêt d'installer cette forme d'énergie

renouvelable qu'une autre afin que cela ait un réel impact social et

économique. L'étude ci-après s'inscrit dans ce cadre.

1. Contexte et problématique

Le Centre Songhaï est une Organisation Non

Gouvernementale (ONG) créée en 1985 qui prône le

développement de l'Afrique sur la base de la promotionde

l'agriculture,l'élevage et la pisciculture à travers un

modèle de développementdécentralisé Il y a 4

centres au Bénin et 5 au Nigéria et le PNUD veut que Songhaï

développe leur centre dans 13 autres pays en Afrique. Songhaï est

devenu un centre d'excellence pour son système intégré

depuis 2008 (production agricole - transformation et commercialisation

associé à la formation et à la recherche

appliquée). Songhaï développe une gamme

d'activitésassez diversifiées qui touchent principalement trois

secteurs de développement àsavoir les secteurs primaires

(production végétale, production animale et

pisciculture),secondaires (agro-industrie,mécanique-fabrication) et

tertiaires (commercialisation,marketing). Basé sur le principe de

synergie, (interaction entre trois pôles :

agriculture-élevage-pisciculture), le système

intégré de production de ce centrerecycle et valorise tous

lessous-produits et déchets biologiques générés par

ses diverses activités.

Depuis 2008, une coopération technique est

engagée entre EDF R&D, ESF (Electricien Sans Frontières) et

le Centre Songhaï de Porto Novo pour la mise en place d'un Parc

Technologique Energies Renouvelables Décentralisées.

Ce parc technologique a pour objectif de promouvoir la

production d'énergie renouvelable à partir de biomasse pour

l'alimentation en électricité des centres Songhaï, des

agriculteurs et des villages sous le concept de « ville rurale

verte » qui est défini comme un système ou les villes

arriveraient à s'auto-suffire et implanter les infrastructures pour leur

développement et enfin de dégager des biens et services qui

doperaient leur économie en se basant sur l'agriculture.

Pour cela une plate-forme d'expérimentation est mise en

place avec le soutien d'EDF R&D ,d'ESF et avec l'appui financier de l'ONUDI

pour la partie gazéification de la biomasse.La plateforme va permettre

de maîtriser les moyens de production d'énergie biomasse,

d'optimiser leur fonctionnement pour une rentabilité et de

définir les formations pour l'exploitation et la maintenance de ces

installations.

Après avoir démarré par le biogaz,

présent à Songhaï depuis 1991, la plate-forme s'est

élargie en 2011 par la production d'électricité à

partir de biocarburant de jatropha et en 2012 par la gazéification de

biomasse solide. La plateforme expérimentale Energies Renouvelables

Décentralisées su Centre de Porto Novo comporte à ce

jour :

§ Une section dédiée à la bio

digestion comportant huit (8) digesteurs de 20m3 et un

générateur à biogaz de 22 kVA injecté au

réseau ;

§ Une section biocarburant disposant de deux groupes

adaptés de kit de bicarburation (huile de Jatropha/Diesel),

§ Une Centrale de production d'électricité

par gazéification de biomasse solide d'une capacité de production

électrique de 40 kVA dont les équipements seront décrit

dans le corps de ce rapport

L'étude ci-après proposedoit contribuer à

la réalisation d'études technico-économiques sur la

production d'électricité à partir d'un gazéifieur

indien. Les travaux ont été réalisés dans le

cadre d'une collaboration du Centre Songhaï, EDF R&D et le

Laboratoire Biomasse Energie et Biocarburant (LBEB) du 2iE de Ouagadougou.

2. Objectifs et méthodologie

L'objectif final de l'étude est d'établir un

bilan technico-économique de l'utilisation des déchets solides /

bois fragmenté et sous-produits agricoles dans un gazéifieur qui

fonctionnerait dans les conditions de production d'électricité

pour un village.

L'étude s'est déroulée selon les

étapes suivantes :

Ø Etude bibliographique sur la production

d'électricité à partir de gazéifieur dans les pays

en développement avec une synthèse par domaine : ressource

en biomasse, procédés de gazéification, filtration du

syngaz, type de moteur et retour d'expérience globale villageoise en

Asie et Afrique.

Ø Etude de la ressource disponible entre une

utilisation BRF (paillage des sols) et une utilisation pour la

gazéification : classification de la ressource par usage : cas

d'application sur Songhaï.

Ø Instrumentation d'un gazéifieur indien +

moteur syngaz de 40 kVA et réalisation de tests de performance et

d'endurance pour différents types de ressources biomasse disponible sur

le centre : rédaction de programme d'essai détaillé

sur différents points de fonctionnement et différents types de

déchets.

Ø Réalisation d'un bilan

technico-économique de la production d'électricité

à partir de gazéifieur au niveau du centre Songhaï de Porto

Novo et guide des points de suivi pour l'exploitation de ce typed'unité

de production d'électricité par gazéification.

II. ETUDE

BIBLIOGRAPHIQUE

1.

La gazéification : Etat de l'art

1.1. Principe de la gazéification

La « gazéification » désigne une

transformation thermochimique consistant à décomposer par la

chaleur un solide combustible carboné (charbon, biomasse)

hétérogène en présence d'un réactif gazeux

(gaz carbonique, vapeur d'eau puis oxygène/air) dans le but d'obtenir un

mélange gazeux combustible. La réaction de gazéification

se passe dans des conditions de température très

élevées (plus de 1000°C). Le gaz de synthèse obtenu,

appelé « le syngas » (pour « synthetic gas »).

Ce syngas peut être potentiellement

utilisé :

· comme source de production de chaleur ;

· comme source de production d'électricité;

· comme source de production d'hydrogène, de

méthanol et de méthane par traitement chimique ;

· comme source de production de carburant de synthèse

par le procédé Fischer-Tropsch

1.2. Les réactions chimiques de la

gazéification

La gazéification consiste en une transformation

thermique d'un solide combustible (charbon, bois etc..) en présence

d'un composé gazeux appelé agents gazéifiant

(O2,air,CO2, vapeur d'eau) .Il est possible aussi

d'utiliser un mélange de plusieurs agents gazéifiant afin

d'obtenir du gaz avec des propriétés particulières. Par

exemple, la gazéification à l'oxygène produit un gaz dont

le pouvoir calorifique est nettement supérieur à celui d'un gaz

où l'agent gazéifiant est l'air. Le but de cette transformation

est généralement de convertir le solide en un mélange

gazeux combustible.

Pour parvenir à la production du syngas, plusieurs

réactions préalables sont nécessaires. L'ensemble de ce

processus est appelé gazéification. Il nécessite, à

partir d'une matière organique, d'obtenir au préalable dans le

réacteur de la vapeur d'eau (H2O), du carbone (C) et de

produire une chaleur suffisante pour la réaction finale de

gazéification. Quatre étapes successives, fortement

couplées, sont nécessaires, la troisième produisant la

chaleur requise par les trois autres. Les étapes sont décrites

brièvement ci-après :

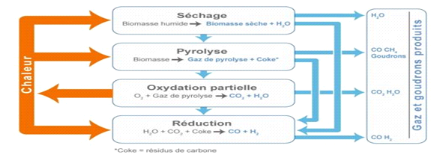

Ø 1ère étape :

séchage de la matière pour produire de la vapeur

d'eau

Cette étape se déroule à des

températures comprises entre 100°C et 160°C. Sous l'effet de

la chaleur, l'eau contenue dans la matière organique s'évapore.

Le combustible carboné résultant est sec et de différentes

natures (charbon, biomasse, etc.). Dans le cas de produits non

homogènes, une phase préalable (tri, broyage) est

nécessaire avant d'introduire cet intrant dans le gazéifieur.

Ø 2e étape : pyrolyse de la

biomasse pour obtenir du coke (résidus de carbone) et des gaz de

pyrolyse

Cette étape sans oxygène (anaérobie) se

déroule à des températures situées entre 120°C

et 600°C. Elle est dite « auto thermique »

car elle ne produit ni ne consomme d'énergie. En augmentant

progressivement la température en l'absence d'oxygène, la

matière séchée se décompose et les atomes de

carbone s'associent entre eux. Il se forme alors :

· du carbone réducteur presque pur (coke ou

résidus de carbone) ;

· un mélange de gaz oxydants condensables et

non-condensables composés majoritairement de monoxyde de carbone (CO) et

d'hydrocarbures (CH4) ;

· des goudrons et des matières volatiles condensables

issues de vapeurs de composés organiques (acides acétiques,

aldéhydes).

Autrement dit les principes de la pyrolyse à savoir la

cinétique de pyrolyse, la répartition gaz/solide formée

ainsi que les composantes chimiques des produits résultant

dépendent fortement de nombreux paramètres ou la

température, la vitesse de montée en température, la

granulométrie et la nature du combustible sont les grandeurs les plus

influentes.

Ø 3e étape : oxydation des

gaz de pyrolyse pour générer une chaleur suffisante à la

gazéification

Cette étape se déroule en présence

d'oxygène à des températures comprises entre 1200°C

et 1500°C. Les matières volatiles issues de la pyrolyse s'oxydent.

Cette combustion dégage la chaleur nécessaire aux deux

étapes précédentes et à l'étape suivante de

la gazéification. Elle nécessite un fort apport en

oxygène.

Ø 4e étape : la

réduction ou « gazéification » du

carbone pour produire le syngas

Cette étape se déroule à des

températures comprises entre 800 °C et 1200°C.Enl'absence

d'oxygène, le coke obtenu lors de la phase de pyrolyse réduit la

vapeur d'eau et le gaz carbonique obtenus dans l'étape

précédente respectivement en hydrogène et en oxyde de

carbone pour former du syngas, combustible composé en proportions

variables du Monoxyde de carbone (CO) et du Dihydrogène (H2)

, du Méthane (CH4).

Figure 1 : Processus de

gazéification,[1]

Les mécanismes de la gazéification

définies ci-dessus couplés aux phénomènes de

transferts thermiques et massiques mis en jeux sans oublier les

propriétés du combustible(granulométrie, densité,

porosité etc..) sont des facteurs qui vont conditionner la technologie

des réacteurs adaptés à chaque procédé de

gazéification de la biomasse.

1.3. Nature des gaz produits

Lors de la gazéification la partie organique du

combustible est transformée principalement en monoxyde de carbone (CO)

et en dihydrogène (H2) et dans des proportions plus faibles

en méthane CH4.Selon le type de réacteur mais surtout

de d'agent gazéifiant la somme H2 +CO varie dans de fortes

proportions et peut représenter par exemple jusqu'à 80% dans le

gaz de synthèse obtenus par gazéification à

l'oxygène.

Ces gaz contiennent aussi divers gaz inertes : vapeur d'eau

(H2O) , azote (N2) et dioxyde de carbone

(CO2), en proportion variable en fonction des procédés

et de la matière première ; ainsi de divers composés

à l'état de traces, dont les proportions sont directement

liées à la nature du combustible tels que le Chlorure

d'hydrogène (HCl) ,Fluorure d'hydrogène (HF), Ammoniac

(NH3), Cyanure d'hydrogène (HCN), les métaux lourds

volatils à basses températures, etc...(Cirad

forêt,2001)[ 2 ]

Enfin une part plus ou moins importante de composés

hydrocarbonés, les goudrons résultant de la pyrolyse, peuvent

être présents dans le gaz ceci en fonction du type de

réacteurs utilisés et primordialement de la nature de la

matière première.

Le pouvoir calorifique inférieur (PCI) du gaz et sa

composition est fonction de :

v la nature du combustible,

v la nature et la proportion de l'agent gazéifiant

L'utilisation de l'air comme agent gazéifiant tend

à faire baisser le PCI du gaz, du fait de la forte proportion d'azote

dans le gaz. Le PCI du gaz obtenue varie de 3 à 6 MJ/Nm3.

Dans le cas où l'agent gazéifiant est de la

vapeur d'eau, on peut obtenir un gaz à forte teneur en hydrogène.

Le PCI d'un tel gaz peut varier de 10 à 15

MJ/Nm3.(Gai et Al,2012)[ 3 ]

v et évidemment du type de réacteur.

Ce PCI peut être exprimé grâce à la

formule suivante :

PCI (MJ/m3) = 0,126 * CO (%) + 0,108*

H2 (%) + 0,358* CH4 (%)

Le tableau ci-dessous illustre la nature du PCI

dépendamment des facteurs précités :

|

Gazéification à l'air

|

Lit Fixe co-courant

|

Lit fixe contre-courant

|

Lit fluidisé circulant

|

|

Humidité biomasse

|

% mh1

|

6-20

|

n.d

|

13-20

|

|

Particules

|

mg/Nm3

|

100 - 8 000

|

100 - 3 000

|

8 000 - 100 000

|

|

Goudrons

|

mg/Nm3

|

10 - 6 000

|

10000 - 150000

|

2 000 - 30 000

|

|

PCI du gaz

|

MJ/Nm3

|

4,0 - 5,6

|

3,7 - 5,1

|

3,6 - 5,9

|

|

H2

|

% vol

|

15 - 21

|

10 - 14

|

15 - 22

|

|

CO

|

% vol

|

10 - 22

|

15 - 20

|

13 - 15

|

|

CO2

|

% vol

|

11 - 13

|

8 - 10

|

13 - 15

|

|

CH4

|

% vol

|

1 - 5

|

2 - 3

|

2 - 4

|

|

Cn Hm

|

% vol

|

0,5 - 2

|

n.d

|

0,1 - 1,2

|

|

N2

|

% vol

|

différence

|

différence

|

différence

|

Tableau 1 : Composition moyenne du gaz en

fonction du type de procédé [2]

1.4. Les différents procédés de

gazéification

Le choix d'un type de procédé est guidé par

la taille de l'installation, le solide combustible carboné

utilisé, l'usage du gaz produit et la maturité des technologies.

Il existe plusieurs procédés de gazéification

(Procédis, 2004[4]).

1.4.1. Le procédé à

lit fixe

Il peut être soit à co-courant soit à

contre-courant

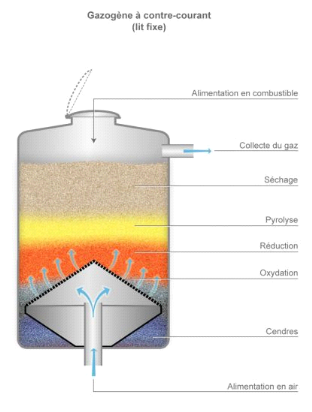

Figure 2: Gazogène à contre-courant (a

gauche) et a co-courant (à droite)

§ À co-courant (downdraft)

Les différentes étapes de la réaction de

gazéification sont successivement réalisées de haut en bas

dans le réacteur. La matière organique est d'abord introduite

à son sommet. De l'air est injecté à mi-hauteur pour

amorcer la combustion et fournir de la chaleur à l'ensemble du

réacteur. L'augmentation progressive de la température permet

d'obtenir les différentes réactions entrainant les gaz produits

vers la zone la plus chaude du réacteur. Le syngas est

récupéré au niveau du socle du réacteur du

gazogène. Il en résulte alors une faible concentration en

goudrons beaucoup plus faible que pour les procédés a

contre-courant.la conversion thermo chimique est alors plus aboutit. Ce type de

gazeifieur est utilisés exclusivement pour de la biomasse relativement

sec (15% d'humidité),ce qui est notre cas au niveau du Centre

Songhaï.

§ À contre-courant (Updraft)

L'air est injecté à la base du réacteur

et le syngas est récupéré sous son sommet, au-dessus de la

zone de pyrolyse et présente de ce fait une teneur en goudron importante

mais est faiblement chargé en particules. Le combustible solide est

quant à lui complètement converti en gaz et en goudron. Les

procédés à contre-courant peuvent être

utilisés pour des combustibles solides très humides (% H 60%)

et sont relativement peu sensibles à la taille de la matière

première. Ce type de gazeifieur rencontre des difficultés pour le

traitement des goudrons des gaz produits d'où l'intérêt de

ne pas l'utiliser pour la production d'électricité

(encrassement et corrosion des installations) mais plutôt

privilégier une valorisation thermique. Ce procédé doit

assurer une dégradation complète des goudrons.

1.4.2. Les procédés à

lits étagés

Le principe des gazéifieurs étagés est

assez proche du celui des gazéifieurs à co-courant, mais

contrairement à ce dernier, les deux étapes de pyrolyse et de

gazéification sont réalisés dans des réacteurs

différents. Le premier réacteur est destiné à la

pyrolyse de la biomasse fraichement introduite. Le combustible y est

séché puis pyrolysé à température

contrôlée. Le charbon et les gaz de pyrolyse alimentent un second

réacteur. Dans ce second réacteur, les gaz de pyrolyse subissent

une oxydation où un apport en oxygène permet leur combustion. Les

gaz chauds obtenus réagissent avec le lit de charbon pour produire les

gaz combustibles. Ce type de réacteur a l'avantage de permettre une

conduite indépendante des phases de pyrolyse et de gazéification.

Ce procédé permet de réduire considérablement le

taux de goudrons dans le gaz produit à la fin du procédé.

En effet, les gaz issus de la pyrolyse dans le premier étage sont

thermiquement craqués et oxydés dans le second

étage.(Floriane Mermoud, 2006) [5]

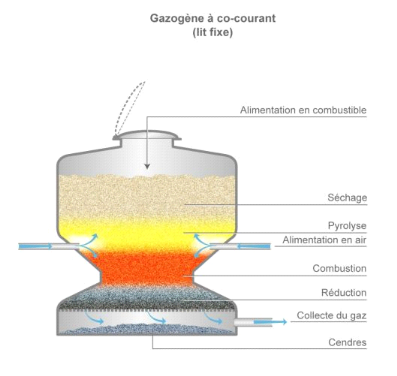

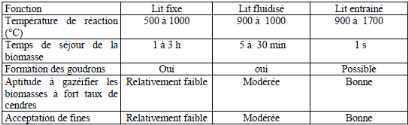

1.4.3. Comparatif des différents

procédés

Tableau 2 : Comparatif des différents

procédés de gazéification, (source Rapport ADEME/Cirad

forêt)

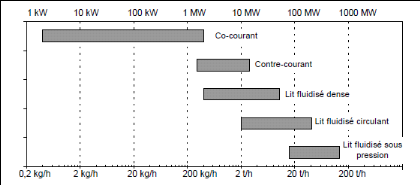

Tableau 3 : Puissance

escomptable, ADEME 2001

Le

tableau 2 compare les éléments caractéristiques de la

réaction de gazéification des différents

procédés. Cela met en évidence que la différence la

plus significative concerne le temps de séjour du solide dans le

réacteur avec ses conséquences sur la flexibilité du

procédé vis-à-vis de la nature de la biomasse. Le temps de

séjour de la phase gazeuse est toujours faible, entre un (1) et quelques

secondes pour l'ensemble des procédés(Cirad

forêt,2001)[2].La figure 3 ci-dessous représente

les différentes puissances escomptables en fonctions des

procédés.

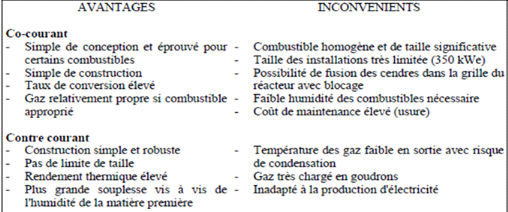

Le tableau 4 ci-dessous nous donne les avantages et

inconvénients inhérents à chaque procédé.

Tableau 4 : Comparatif des procédés

de gazéification (ADEME,2001)

1.5. Applications de la

gazéification

Le gaz de synthèse issu de la gazéification

peut être valorisé de manière différente.

Nous avons principalement :

1.5.1. La production directe de la

chaleur

La gazéification peut être le plus souvent

utilisée pour la production de chaleur grâce à la

combustion directe du gaz produit dans un foyer ou une chaudière. La

chaleur produite par le gazéifieur sert pour les chauffages domestiques

ou collectifs, la transformation agroalimentaire (séchage, cuisson), les

transformations industrielles qui requièrent la chaleur.

Les rendements obtenus par la production directe de chaleur

varient souvent entre 70% et 95%. Cela peut s'expliquer par le fait qu'il n'est

pas nécessaire de refroidir le gaz ou de condenser les goudrons avant

utilisation. Les technologies dans le domaine de la production de chaleur sont

conceptuellement simples, facile à optimiser, conviennent à la

plupart des biomasses et sont parfaitement maitrisées. En plus,

l'investissement pour la réalisation de gazéifieurs à

production directe de chaleur est relativement abordable. On trouve

également ces gazéifieurs à différents

échelles selon les besoins de l'application. La puissance thermique de

ces gazéifieurs varie souvent entre quelques kilowatts à

plusieurs mégawatts. (Kabore D., 2012)[6]

1.5.2. La production

d'électricité

L'utilisation de la gazéification dans la production

d'électricité, ce qui est notre cas ici, est plus récente

que la production directe de chaleur. Cette technologie est toujours en pleine

évolution, même si elle est assez bien maitrisée.

Le principe de la production d'électricité

consiste à convertir ce gaz dans un moteur à combustion interne

ou une turbine à gaz, couplé à un alternateur. Ce dernier

composant se charge de convertir l'énergie contenue dans le gaz en

électricité.

Une pile à combustible haute température (de

type SOFC ou MCFC par exemple) peut également être utilisée

à la place d'un moteur à combustion interne, mais cette option

technologique est encore au stade de recherche/développement.

L'utilisation du gaz de synthèse pour la production

d'électricité présente une contrainte majeure étant

la cause de beaucoup d'échec. Il s'agit de l'épuration du gaz

produit par la gazéification avant son utilisation sur les machines

produisant l'électricité.

L'objectif de l'épuration du gaz est de réduire

la teneur en goudrons et en poussières pour atteindre un teneur de moins

de 10 mg/Nm3 de gaz pour l'utilisation dans un moteur à

combustion interne.

Pour atteindre cet objectif, les moyens suivants peuvent

être employés:

§ L'utilisation d'un séparateur de particules ou

cyclone pour l'élimination des poussières dans le gaz juste

à la sortie du réacteur.

§ Le refroidissement du gaz se fait

généralement à l'intérieur d'échangeurs de

chaleur utilisant l'eau comme liquide de refroidissement. Le refroidissement du

gaz entraine la condensation d'une part importante des goudrons et de la vapeur

d'eau.

§ L'élimination catalytique à haute

température des goudrons dans un réacteur secondaire placé

en aval du gazéifieur.

Le concept de cogénération permet

d'améliorer, le rendement énergétique global des

installations de gazéification a été

amélioré. La chaleur est récupérée durant

les opérations de traitement de gaz et au niveau des moteurs thermiques

grâce à des échangeurs de chaleur. Cette chaleur est

généralement utilisée pour le chauffage ou le

séchage.[6]

Conformément à notre sujet d'étude nos

travaux portent sur la production d'électricité dans les pays en

développement en Afrique et en Asie avec un focus sur la ressource, les

moyens de filtration du gaz et un retour d'expérience villageoise.

2.

Application de la gazéification : production

d'électricité dans les pays en développement

Introduction

Le manque de source énergétique et l'absence

d'électrification surtout dans le secteur énergétique

aggravent la pauvreté des pays en développement. Les technologies

de développement durable et renouvelable peuvent être

considérées comme des outils efficaces pour pallier à ce

manque. Plus de 80% des personnes qui n'ont pas accès à

l'électricité sont localisées en Asie du sud et en Afrique

sub-saharienne (World Energy Outlook,2004)

L'électrification peut augmenter de façon significative

le niveau de vie de l'homme en améliorant l'accès à la

santé, à l'éducation, le bien-être et le

développement technologique et de facto contribuer au dynamisme

économique. Les études notamment ceux de F.s Jvadi et

Al.,2012[7]ont montrer que les énergies renouvelables sont le

meilleur choix particulièrement dans les sites isolés mais cela

nécessiterais qu'on étudie tous les aspects techniques et

économiques relatif à l'environnement comme l'on souligner

Matthew Owen et Al,2012[8],et Ralph E. H. Sims,2003 et

Al[9].

La gazéification, outil des énergies

renouvelables, dans les pays en développement est en train de connaitre

une forte vulgarisation qui est suscité par l'intérêt de

plus en plus prononcé pour les énergies alternatives,

principalement la biomasse énergie.

En Afrique, la plupart des gazéifieurs sont

situés en Afrique du Sud, pionnière dans la technologie

(Classement SFA pacific[2]), où les carburants

synthétiques et les produits chimiques sont produis à partir du

charbon depuis 1955. Mais d'autres pays africain comme l'Uganda, le Ghana ont

déjà amorcé les possibilités d'utilisé ces

unités de gazéification principalement pour la production

d'électricité en site isolé.

En Asie, les installations de gazéification se situent

principalement en Inde, en Chine, au Japon ,au Cambodge, ou en Malaisie. Les

pays d'Asie comme la Chine constituent le marché le plus important en

termes de capacité installée et de marché potentiel.

L'ensemble des pays tropicaux en somme représentent une zone de

développement importante qui devrait émerger très

rapidement dans les années à venir dans ce procédé.

Les études menées par Roland

Siemeons,2000[10],ou par Anil K. Rajvanshi,1986[11]

ou encore de Dasappa,2011[12] sur le potentiel et la

faisabilité des projets de gazeïfication dépendamment de la

ressource et de l'environnement local ;comme le précise

Buchholz et Da silva,2010[13]ou Y.S. Mohammedet

Al,2012[14]dans leurs expérimentations.

Nous allons nous pencher donc dans ce document sur les

applications électriques en faisant un résumé sur les

projets de gazéification en procédant à une

synthèse par domaine : la ressource, la pyrolyse, la filtration, le

moteur et un retour d'expérience globale villageoise en Asie et

Afrique.

2.1. La ressource

Les projets de gazéification pour qu'ils soient

économiquement viable en Afrique ou en Asie ont fait ressortir comme

par ailleurs la nécessité de se pencher sur la matière

première du procédé afin de produire un gaz de

synthèse à haut rendement. Selon

Dasappa,2011[12]le potentiel estimé de puissance pour

la gazéification en Afrique sub-saharienne, en utilisant 30% de

résidus agro-industriel de et 10% de résidus bois de

l'agroforesterie s'élève respectivement à 5000 MW et

10000 MW.

Les principales ressources envisagées proviennent donc

des produits ou sous-produits de l'agroforesterie ou des résidus

agricoles ou des process de transformation.

La biomasse pouvant entrer dans le processus de

gazéification doit respecter les conditions physiques comme la

granulométrie, la masse volumique ; l'humidité (% H 15% sur

brute) ,un bon PCI, et de bonnes propriétés thermiques.

Les projets comme par exemple celui du village Melani en

Afrique du Sud[15] étudié par

Ntshengedzeni S. Mamphweli et Edson L. Meyer en 2009 ont

définis que la plupart des bois énergie sec tel que les essences

Acacia auriculiformis, Eucalyptus, Pinus

patula,Pinusellioti ,Pinus canariensis ou le bois de

cyprès en morceau bien découpé, en copeaux ou les

sciures avec une densité (au-delà de 200 kg/m3) sont

adaptés comme combustible. Les coques de noix de coco

mélangées avec des coques noix de palmes ont

montré aussi leur grande potentialité dans ce genre

d'installation tant qu'ils sont découpés à la taille

adéquate et mélangés dans de bonne proportion pour avoir

la densité adéquate pour limiter la production de goudrons et de

particules. Par contre en Uganda les ressources utilisées

étudié par Wilson B. Musinguzi et

Al.,2012[16]sont l'Eucalyptus grandis

en particulier et au Vanuatu selon Barry

Fischer et Attilio Pigneri,2010[17]c'est le Leucaena

Leucocephala.

La différence entre les essences montre que la

ressource dépend fortement de l'environnement et de

l'intérêt économique de la biomasse.

Ainsi au Cambodge qui est un grand producteur de riz par

exemple (7 Millions de tonnes en 2009, selon UNIDO), ils ont vulgarisé

la gazéification à base de résidus rizicoles comme la

balle de riz qui a un grand potentiel

énergétique et dispose d'autres biomasses comme le

bois, les coques de noix de palme, les rafles de maïs, la bagasse, les

coques d'anacarde selon les études de Rogier van

Mansvelt,2011[18],et Orkide Akgün et Jyrki

Luukkanen,2011 [19].

Le tableau 3 ci-dessous récence les

propriétés de quelques type de biomasse et les traitements

opérés avant gazéification(Anil K.

Rajvanshi,1986)[11] et les observations faites à l'issu de la

conversion.

|

Fuel

|

Treatment, bulk density, moisture (m.c.)

|

Tar produced g/m3

|

Ash content %

|

Gasifier

|

Experience

|

|

Alfalfa straw

|

Cubed, 298 kg/m3

m.c. = 7.9%

|

2.33

|

6

|

downdraft

|

No slagging, some bridging

|

|

Bean straw

|

Cubed,

440 kg/m3 m.c. = 13%

|

1.97

|

10.2

|

downdraft

|

Severe slag formation

|

|

Barley straw (75% straw; 25% corn fodder and 6% orza binder

|

Cubed, 299 kg/m3

m.c. = 4%

|

0

|

10.3

|

downdraft

|

Slag formation

|

|

Coconut shell

|

Crushed(1-4 cm),435kg/m3

m.c. = 11.8%

|

3

|

0.8

|

downdraft

|

Excellent fuel. No slag formation

|

|

Coconut husks

|

Pieces 2-5 cm, 65kg/m3

|

Insignificant tar coconut

|

3.4

|

downdraft

|

Slag on grate but no operational problem

|

|

Corn cobs

|

304 kg/m,3m.c. = 11%

|

7.24

|

1.5

|

downdraft

|

Excellent fuel. No slagging

|

|

Corn fodder

|

Cubed, 390 kg/m3

m.c. = 11.9%

|

1.43

|

6.1

|

downdraft

|

Severe slagging and bridging

|

|

Cotton stalks

|

Cubed, 259 kg/m3

m.c. = 20.6%

|

5

|

17.2

|

downdraft

|

Severe slag formation

|

|

Peach pits

|

Sundried, 474 kg/m3

m.c. = 10.9%

|

1.1

|

0.9

|

downdraft

|

Excellent fuel. No slagging

|

|

Peat

|

Briquettes,555 kg/m3

m.c. = 13%

|

-

|

-

|

downdraft

|

Severe slagging

|

|

Prune pits

|

Air dried, 514 kg/m3

m.c. = 8.2%

|

0

|

0.5

|

downdraft

|

Excellent fuel

|

|

Rice hulls

|

Pelleted, 679 kg/m3

m.c. = 8.6%

|

4.32

|

14.9

|

downdraft

|

Severe slagging

|

|

Safflower

|

Cubed, 203 kg/m3

m.c. = 8.9%

|

0.88

|

6.0

|

downdraft

|

Minor slag formation

|

|

Sugarcane

|

Cut 2-5 cms, 52 kg/m3

|

Insignificant

|

1.6

|

downdraft

|

Slag on hearthring. Bridging

|

|

Walnut shell

|

Cracked, 337 kg/m3

m.c. = 8%

|

6.24

|

1.1

|

downdraft

|

Excellent fuel. No slagging

|

|

Walnut shell

|

Pelleted.

|

14.5

|

1.0

|

downdraft

|

Good fuel

|

|

Wheat straw

|

Cubed, 395 kg/m3

m.c. = 9.6%

|

-

|

9.3

|

downdraft

|

Severe,slagging bridging. Irregular gas production

|

|

Wheat straw and corn stalks

|

Cubed (50% mix),

199 kg/m3

m.c. = 15%

|

0

|

7.4

|

downdraft

|

Slagging

|

|

Wood blocks

|

5 cm cube, 256 kg/m3

m.c. = 5.4%

|

3.24

|

0.2

|

downdraft

|

Excellent fuel

|

|

Wood chips

|

166 kg/m3

m.c. = 10.8%

|

6.24

|

6.26

|

downdraft

|

Severe bridging and slagging.

|

Tableau 5 : Propriété de biomasse

et procédé de gazéification adapté

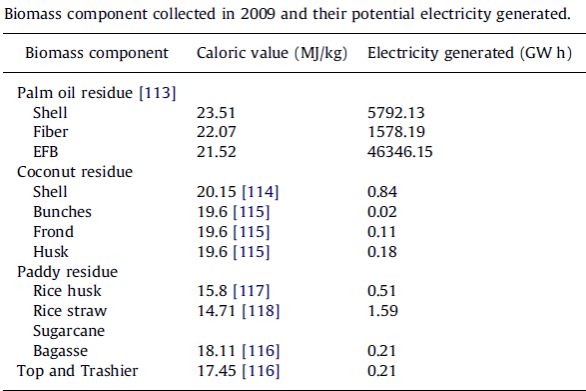

La figure 5 ci-dessous indique les potentiels de quelques

ressources de référence pour la production

d'électricité par gazéification exposé

parS.M. Shafie et al, 2012[20].

Tableau 6 : Diffèrent type de biomasse et

leur application électrique par gazéification

Ø Préparation de la ressource

La biomasse en entrée doit être sèche

(humidité inférieure à 20%) et calibrée (maximum 5

à 15 cm de côté selon la puissance de l'installation) pour

le bois par exemple. Pour un gazéïfieur fonctionnant au bois il

faut éviter d'incorporer trop d'écorce du bois, du sable ou tout

autre matériau contenant de la silice qui peuvent bloquer le

fonctionnement de l'installation.

La biomasse est calibrée à la bonne dimension

(presse ou broyeur selon le type d'installation), stockée et

séchée grâce à l'énergie thermique produite

par cogénération avant d'être introduite dans le

gazéifieur. Le séchage est ainsi accéléré

par rapport à un séchage à l'air libre: quelques jours

à une semaine peuvent suffire dépendamment du type de

biomasse.

Des études ont montré notamment au Cambodge

l'intérêt économique de ces ressources afin de remplacer

les combustibles conventionnels(Cirad forêt,2001)[2].

La ressource étant un grand point de notre travail, il va

y être étudié l'Acacia auriculiformis et les coques de noix

de coco et de noix de palme comme principales matières

premières.

2.2. Filtration

Le gaz chargé d'élément gênant

(poussière, goudrons, alcalins, cendres etc..), produit doit subir tout

un processus de filtration et d'épuration du gaz avant d'être

valoriser énergiquement.

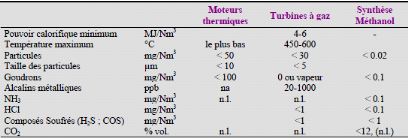

Le tableau 5 ci-dessous donne les valeurs des teneurs admises par

diverses techniques de valorisation du gaz de gazéification par rapport

aux principaux polluants(Cirad forêt,2001) [2].

Tableau 7 : Qualité des gaz

nécessaire pour la production d'électricité et la

synthèse d'éthanol (n.l. : non limité) ,source

Observer

Dans la littérature et nous appuyant sur les documents

techniques de la plateforme gazéïfieur du centre songhaï de

Porto Novo nous pouvons définir les process d'épuration

suivants:

2.2.1. La séparation des particules

ou poussières

Les particules proviennent pour la grande majorité de fine

de charbon et pour une faible part des cendres. Leur concentration qui

s'exprime en mg/Nm3 dépend pour beaucoup de la nature de la

matière première et du procédé de

gazéification. La concentration est comprise entre 100

mg/Nm3et 100 g/Nm3.

Le dépoussiérage des gaz se fait de

différentes façons. Le plus simple consiste à utiliser des

dispositifs classiques (cyclone, filtres à marche, laveurs,..) en sortie

du réacteur afin de séparer la phase solide de la phase gazeuse.

Cette opération ne peut se faire qu'à des températures

relativement basses ce qui nécessite le refroidissement du gaz en amont

avec la problématique de la condensation des goudrons et la perte

d'énergie des gaz, notamment pour les applications en cycle

combiné.

D'autres techniques comme la filtration à chaud

viennent pallier à ce manquement mais cette technologie est toujours

à l'étape de recherche et développement. Cette technique

consiste à utiliser des filtres à chandelle conçu en

céramique réfractaire pouvant supporter des températures

élevée de l'ordre de 800 à 900°C.Le rendement de ces

filtres sont extrêmement élevé supérieur à

99%.Mais leur utilisation imposerait des coûts supplémentaires et

a ce stade s'ajoute le souci de fiabilité pour un fonctionnement de

longue durée.

Une autre option est d'utiliser les filtres métalliques

produits à partir de poudre d'acierinoxydablequi ont été

testés et ont montré de bonnes performances.

2.2.2. Elimination des goudrons

Les goudrons contenus dans les gaz de gazéification

sont encore très mal définis dans la littérature. La

concentration en goudron est fortement variable en fonction du

procédé retenu, de la matière première, de la

disposition des entrées de l'agent gazéifiant, des valeurs allant

de 10 mg/Nm3 à 150 mg/Nm3 sont

généralement admises.

Plusieurs méthodes d'épuration sont utilisés

ou en cours de développement basés sur les

procédés suivants :

Ø Le traitement thermique :

Décomposition des goudrons à haute température

(>1000°C) par simple craquage.

Ø Le traitement catalytique : La

décomposition des goudrons est réalisée par l'action

simultanée de la température (800 °C) et d'un catalyseur

solide. Les tests ont montrés des performances pouvant aller

jusqu'à 99%. Cette solution pose un problème de coût par

suite de désactivation assez rapide par encrassement et

contamination.

Ø Le lavage humide : De l'eau

pulvérisée est mise en contact avec le gaz et assure la

condensation des goudrons, c'est le cas de Songhaï. Les goudrons sont

récupérés dans de l'eau de lavage en sortie de la chambre

de lavage. Si ces derniers sont réputés éprouvés,

les problèmes rencontrés notamment sur les petites installations,

montrent que l'efficacité de cette solution n'est pas aussi

évidente et que de nombreux problèmes subsistent. Ils sont en

particulier dus à la présence d'aérosol dans les gaz.

Les filtres électrostatiques en serait un bonne alternative (test du

CIRAD sur les fumées de pyrolyse).Un système classique comprend

une étape de refroidissement du gaz suivie d'un pulvérisateur

haute performance qui favorise le contact entre particules et gouttelettes et

qui , en augmentant leur taille va favoriser leur récupération.

La dernière étape est constituée d'une tour qui permet de

réduire la vitesse des gaz et d'augmenter le temps de séjour des

gaz pour rééquilibrer le système. Un niveau

inférieur à 20 mg/Nm3 de goudrons et 10

mg/Nm3 de poussière est réalisable par ce type de

procédé. La production d'eau polluée peut être

importante et son traitement, obligatoire, occasionner un coût

prohibif.

Ø La condensation forcée : Le

gaz traverse un échangeur convectif assurant la condensation des

goudrons (sans contact direct) et la récupération

d'énergie thermique. Ce procédé est en cours de recherche

et développement au niveau du CIRAD.

2.2.3. L'élimination des

alcalins

Les métaux alcalins sont responsables de corrosion sur

les pales des turbines provoquant une altération du surfaçage. Il

est communément admis que leur élimination est obligatoire mais

pas dans le cas de Songhaï, même s'il n'y a cependant pas eu

d'essais sur des nouveaux alliages développés et utilisé

en surfaçage. La température maximum qui est admise pour la

condensation de ces produits est d'environ 600°C.Ils sont potentiellement

récupérables avec les particules sur les filtres hautes

température.

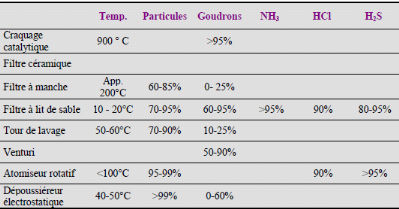

Le tableau 8 suivant rassemble les caractéristiques

d'utilisation des différents systèmes d'épuration ainsi

que le taux de réduction envisageable (Source HASLER).

Tableau 8 : Taux de réduction des

différents systèmes d'épuration (ADEME)

2.3. Moteur

Selon F.Mermoud,2006[5]la principale application

de la gazéification concerne la cogénération

d'électricité et de chaleur grâce à un couplage avec

un moteur à gaz ou une turbine à gaz.

2.3.1. Moteur à gaz (MAG)

Il s'agit d'un moteur à allumage commandé

fonctionnant à l'origine avec de l'essence ou du gaz naturel. Il doit

donc être modifié pour pouvoir recevoir le gaz pauvre issu de la

gazéification, dont le pouvoir calorifique est dix fois plus faible que

celui de l'essence ou du gaz naturel. De plus, le gaz de synthèse est

très dilué et ne nécessite pas les mêmes rapports

stoechiométriques avec l'air.

Les rendements électriques rapportés sur

différentes installations de gazéification couplées

à un moteur à gaz sont compris entre 15 et 25% ;

à noter que le rendement de ce type de moteurs est de 30

à 40% avec du gaz naturel.

Les moteurs de type "dualfuel", qui

acceptent comme combustible un mélange de diesel et d'un autre

carburant, permettent également de valoriser le gaz de synthèse.

Cette alternative est intéressante car le diesel vient suppléer

aux éventuelles carences de qualité du gaz de synthèse.

Environ 80% de l'énergie qui serait consommée par un

diésel de même puissance est fournie par le gaz de

gazéification.

Les équipements de couplage au réseau sont

maintenant fournis en standard et peuvent être conteneurisés. Ils

comprennent, entre autres, un régulateur de tension, un contrôleur

de facteur de charge pour les générateurs synchrones (ADEME

2001).

2.3.2. Turbine à gaz (TAG)

Une turbine à gaz est constituée d'un

compresseur (pour amener l'air à haute pression), d'une chambre de

combustion à haute pression (dans laquelle la combustion du

mélange produit desfumées à haute température) et

enfin d'une turbine qui entraîne un générateur.

L'alimentation en combustible se fait sous pression (10-20bar) dans la chambre

de combustion.

Les TAG, qui fonctionnent habituellement au gaz naturel,

acceptent une grande variété de gaz combustible, dont le gaz de

synthèse. Le rendement électrique d'une TAG varie entre

25 et30% mais il chute rapidement hors des conditions de

fonctionnement optimales en termes de puissance et de qualité du gaz

combustible.

Le choix entre moteur à gaz et turbine à gaz

à la sortie d'une installation de gazéification

estessentiellement guidé par la taille (puissance installée) de

l'installation. La puissance des moteurs est très variable (de

100 kWe à quelques MWe) alors que les turbines ont en

général une puissance supérieure à 5 MWe, et

nécessitent un gaz combustible sous haute pression. Les moteurs sont en

règle générale moins exigeants que les turbines sur la

qualité du gaz (PCI supérieur à 4 MJ/Nm3).

La turbine à gaz peut être associée

à une turbine à vapeur dans un cycle combiné de type IGCC

("Integrated Gasification Combined Cycle"). Le gaz de synthèse

est d'abord brûlé dans la turbine à gaz. Les fumées

détendues sont ensuite conduites vers un échangeur qui permet de

produire de la vapeur pour alimenter la turbine à vapeur. Le surplus

d'électricité produit par la turbine à vapeur permet de

maximiser le rendement électrique. A notre connaissance aujourd'hui, la

seule installation de ce type à avoir accumulé plusieurs milliers

d'heures de fonctionnement est celle de Värnamo en Suède (avec un

rendement électrique de 35%).

3.

Retour globale d'expérience villageoise en Afrique et en Asie

Les expériences villageoises sont de plus en plus

vulgarisées pour l'électrification des milieux isolés qui

rentre dans la politique de dynamisme économique des pays en

développement.

Des études ont été suivies avec grand

intérêt en Asie et en Afrique ,nous citerons

quelques projets avec les principaux détails des procédés

utilisés.

3.1. Projet 1 :

Production d'électricité dans le village MELANI, province Cape

Est en Afrique du Sud

Ntshengedzeni S. Mamphweli et Edson L. Meyer en

2009[15]on reportéqueEskom et l'université de Fort Hare

ont piloté ce projet de gazéification de la biomasse en

utilisant le système SJBG ( System Johansson Biomass gasifier ).Le SJBG

a été installé dans le village de Melani situé dans

la province du Cap Est en Afrique du Sud, afin d'effectuer une étude

sur la viabilité et l'accessibilité de l'électrification

par la gazéification de la biomasse en Afrique du Sud. Une étude

des besoins du village composé de 2800 habitants, ont été

réalisées avant l'installation effective de la centrale.

L'étude fait ressortir le besoin de fournir une

électricité à bas prix à des commerces comprenant

des champs, des élevages de poulet de chair ; des industries de

fabrication de fenêtres et portes, les ateliers de couture, des

boulangeries etc...

Il a été relevé durant le fonctionnement

des soucis socio-environnementaux venant de la part de la population, sur la

technologie de gazéification de résidus de scierie comme moyens

de gestion durable des déchets. Le SJBG a été

utilisé pour valoriser l'excès de biomasse afin de fournir de

l'électricité à bas prix afin de dynamiser

l'économie de la communauté locale et les divers initiatives de

développement.

L'étude technico-économique a fait ressortir une

capacité de consommation de 300 Nm3/h de

biomasse à installer afin d'alimenter le village.

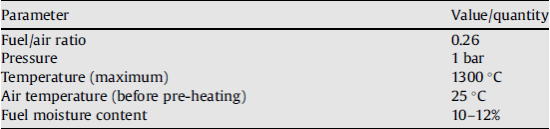

Le tableau ci-dessous représente les conditions de

fonctionnement du gazeifieur

Tableau 9 : Conditions de fonctionnement du

gazéïfieur du village de Melani

3.2. Projet de

gazéification de l'exploitation agricole de thé au Muzizi en

Uganda

[21]L'étude reportée par T.

Buchholz et T. Volk,2007 décrit l'exploitation agricole de Muzizi

isolée du réseau qui à des besoins d'énergie

électrique et thermique pour le séchage du thé à

une température de 80°C.Une étude de faisabilité de

l'ensemble du système de gazéification a été

réalisée en 2005 suivi d'une installation effective en mai 2006,

l'usine commençant sa production à partir d'Août 2006.

La ressource en combustible provient d'une plantation de 99

hectares d'Eucalyptus. Ce bois nécessitant un séchage externe

pendant 6 mois afin d'atteindre un taux d'humidité de 15%.

Le générateur du gazéïfieur fourni une

puissance de 200 kW net d'électricité. Le système

installé comprend :

o Un gazeifieur à co-courant de marque ANKUR, avec un

réacteur de 400 kWth avec un système automatisé

pour le chargement du bois, et de collecte des cendres et des charbons.

o Un cyclone séparant le gaz chaud et les cendres

o Une unité de refroidissement et de lavage à

l'eau

o Deux unités de filtres mis en parallèle pour des

soucis de maintenance

o Un souffleur pour assurer une bonne circulation du syngas

o Un moteur à gaz Cummins India de 250 kW couplé

à une génératrice Stanford

o Des systèmes de cogénération pour

récupérer la chaleur sur les points chauds du système

Ø Démarrage du

système :

Le démarrage se fait grâce à un groupe de

30 kW afin de fournir les éléments critiques du système

(pompes, souffleur, système d'alimentation de bois et les unités

de contrôle).Ce démarrage se fait en sept minutes quand le

système est froid mais peut durer moins si le système est chaud.

L'alimentation des charges est en triphasée.

Ø Consommation de la ressource

Le système consomme1,6 tonne de bois sec par

MWh produit. Le taux de conversion est de l'ordre de

15% en considérant une capacité

énergétique du bois à 5 Mwh/tonne

d'Eucalyptus. L'électricité annuelle produite

s'élève à 381 MWh/an.

Le gazéïfieur ne fonctionne pas pendant une (1)

journée en semaine pour des soucis de maintenance. La moyenne de

production s'élève à 87 kW, soit un taux de

43,5% de charge, ce qui est loin de la capacité de 200

kW. Le taux de récupération du système de

cogénération est de 80%.

Le bois est fourni par des plantations durables est payé

à juste prix afin que les planteurs soient encouragés à

fournir la centrale continuellement. Il faudrait pour un fonctionnement

à temps partiel (50%) et un rendement électrique de 15% et des

champs à 5t/ha/an de rendement, une ressource bois de 1,9

ha/kW. Le meilleur scénario pour des champs à grand

rendement (15t/ha/an) et un rendement électrique de

24%, serait une consommation 0,3ha/kW.

Cela nécessiterait alors pour fournir 200

kW à temps partiel (50%) et pour 24% de rendement

électrique une plantation de 60 hectares.

Ø Effets économique, social et

environnemental

Une étude à montrer que le coût de

l'électricité est égal à

0,159Euros/kWh. Les coûts d'installation

s'élèveraient quant à elles à 1505

Euros/kW installés. En estimant une durée de vie

actuelle à treize (13) ans, les coûts sont repartis comme

suite : capital 43%, coût de fonctionnement (ressource et

maintenance) 29%, charge fixe 28%. Le système est alors

économiquement viable comparer au prix de l'électricité du

réseau 0,18 Euros/kWh.

Le temps de retour sur investissement en fonction de tous ces

paramètres est de 9,5 ans pour un taux de

rentabilité interne de 6%.Une projection pour un

gazéïfieur de 150 kW qui remplace un

générateur conventionnel au diésel (0,238Euros/kWh avec

0.231 Euros uniquement pour le diésel),le temps de retour sur

investissement est de 4,5 ans avec un taux de

rentabilité interne de 18%.

Pour que le système soit viable il faut une bonne

gestion des ressources et promouvoir le dynamisme économique autour de

la centrale en s'assurant de créer des opportunités de

création d'emploi et de commerces de bien et de services. En outre la

production doit toujours suivre la consommation pour rendre le système

efficace.

Le traitement de l'eau de lavage par vidange qui contient des

cendres et du charbon, se fait environ une fois(1)/mois et servirait à

la fertilisation des champs, et le charbon récupérer pour bruler

dans des chaudières.

Le gazéïfieur génère une petite

quantité de soufre, et le CO2 émis est recyclé

par les plantations durables, ce qui en fait un système à un

bilan Co2 nul. Le système remplaçant à peu

près 120 000 litres de diésel/an on

économiserait environs 314 tonnes/an de

CO2.

3.3. Projets

d'électrification dans la province de Battambang au Cambodge

Ø La centrale de gazéification

installée par SME Cambodge pour une industrie de riz afin valoriser la

balle de riz :

Présentation de l'installation

Le projet de gazéification bien qu'aillant dynamiser

l'économie local par les commerces qui sont alimenter, ont par ailleurs

dégagées des soucis concernant et la valorisation des goudrons

et l'eau usée sortant du process car l'un peut avoir un effet

cancérigène et l'autre contient des phénols qui sont

connus comme germicides tuant les bactéries du sol et pouvant avoir un

impact sur l'environnement.

Les cendres issus des process ne trouve pas aussi une bonne

valorisation alors qu'ils peuvent être utilisés dans des

industries de pneu ,d'aciérie, de cimenterie comme additif au

ciment, la construction pour la fabrication des briques, ou encore des

industries de silicium pour la fabrication les plaquettes amorphes, les cendres

peuvent être valoriser dans les plantations et augmenter les

rendements.(Source SME Cambodge)

Le tableau 10 ci-dessous présente les

caractéristiques de la plateforme.

|

Paramètres du système

|

|

Quantité de Diesel avant

gazéification

|

8 400 litres/mois

|

|

Coût du diésel avant

gazéification

|

5 628 US$/mois

|

|

Capacité du gazeifieur

|

200 kW

|

|

Taux de remplacement du diesel

|

77%

|

|

Quantité de Diesel après

gazéification

|

1932 litres/mois

|

|

Coût du diésel après

gazéification

|

2 128 US$ /mois

|

|

Diésel économisé

|

6468 litres/mois

|

|

Coût du diésel

économisé

|

3 500 US$/mois

|

|

Quantité de balle de riz

utilisée

|

48 tonnes/mois

|

|

Temps de retour sur investissement

|

2 ans

|

Tableau 10 : Caractéristiques du projet de

gazéification

Ø Projet de gazéification dans le village

de Anlong Ta Mei,Battambang,

cambodge

[22]Depuis 2005 dans la province de

Battambang, d'après une étude de Hitofumi Abe et

Al. en 2007,une coopérative a installé un

gazéïfieur de 9 kW avec le soutien de l'Agence

Canadienne pour le développement Internationale. Ce gazeifieur fournit

de l'électricité pendant (6) six heures/jour

à 70 foyers. Ce plateforme de gazéification est fourni

en ressource par du bois de Leucaena contenant

12% d'humidité pour une consommation de 1,26

kg/h/Wh ; venant de forêts aménagées qui sont

prêt à être abattu à l'âge de 10

à 12 mois avec un rendement de 8,2t/ha/an, et

acheté aux membres de la coopérative au prix de 20

dollar/tonne de bois sec. Le prix de revient de

l'électricité est de 300 dollar/MWh produit ce

qui est beaucoup moins cher par rapport au 700-900 dollar/MWh

de l'opérateur local d'électricité.

3.4. Projet

d'électrification rurale village d'hosahalli et Hanumanthanagara,

Inde

Une étude technico-économique menée par N.

H. Ravindranath et Al[23]en 2004sur le retour

d'expérience dans les villages d'hosahalli et de Hanumanthanagara ont

fait ressortir les performances et l'impact observés sur

l'électrification décentralisée par gazéification

de la biomasse.

Ces projets menés depuis 1988 ont été

planifiés et installés en suivant les étapes

suivantes :

o Etape 1 : Des meetings ont été

organisés avec les communautés locales des deux villages afin de

leur expliquer la technologie, le but, les responsabilités, les

avantages ainsi que le besoin qu'ils soient parties prenantes des projets

o Etape 2 : D'un commun accord les communautés

locales ont accepté de participer et d'aider à la création

de forêts aménagées pour la fourniture en ressource des

gazéifieurs (respectivement en 1988 et 1996 pour le village d'Hosahalli

et Hanumanthanagara)

o Etape 3 : Les plateformes de gazéification ont

été installées dans le village de hosahalli en 1988 et en

1996 dans le village de Hanumanthanagara, et les différentes charges

installées progressivement.

o Etape 4 : Des jeunes des deux communautés ont

été formés afin d'être à même de

gérer les plateformes et d'intervenir sur les activités de

maintenances mineures.

o Etape 5 : Les subventions pour l'installation des

plateformes ont été acquises

o Etape 6 : Des comités villageoises gèrent

les plateformes, prennent les décisions relatifs au fonctionnement,

protègent et renouvellent les forêts et garantissent les

payements des différents charges des plateformes

Le tableau 11 ci-dessous présente les différentes

caractéristiques des installations en 2004 :

|

Description

|

Hosahalli

|

Hanumanthanagara

|

|

Année d'installation

|

1988

|

1996

|

|

Nombre de foyers

|

35

|

58

|

|

Population

|

218

|

319

|

|

Surface des plantations pour le gazeifieur

(ha)

|

4

|

8

|

|

Capacité installée (kWe)

|

20

|

|

Charges (kWe) :

-Eclairage

-Pompe eau potable

-Moulin

-Pompe d'irrigation

Total

|

4

2,6

5,6

18,5

30,7

|

4

2,6

5,6

25,5

37,7

|

Tableau 11 : Caractéristiques des

plateformes d'Hosahalli et Hanumanthanagara

Le fonctionnement des plateformes nécessite en moyenne

entre 1,27 et 1,6 kg/kWh de bois dépendamment du choix de fonctionnement

( gaz ou dual-fuel),et amené à une réduction de 85% de

dépendance au diésel montrant l'efficacité des

systèmes. Les essences utilisées sont l'acacia

auriculiformis (13%), l'Eucalyptus (58%), Dalbergia

Sisso (7%),et le Casia Siamea (22%) avec un rendement de 6t/ha/an

en matière sèche.

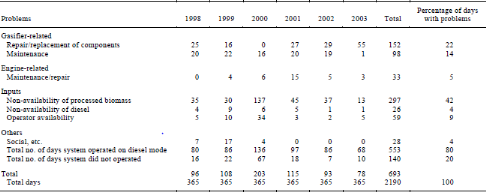

Le tableau 12 ci-dessous relèves les divers

problèmes rencontrés pendant le fonctionnement et les

maintenances sur une période de six ans.

Tableau 12

: Problèmes rencontrés dans les

opérations de fonctionnement et de maintenance du gazeifieur

d'Hosahalli

Selon Ravindranath et Al les études d'impacts

environnementales ont montré que la création de forêts

comportant plusieurs espèces a conduit à la conservation du sol

et de l`eau dans des terres sujet à la dégradation. cela a

contribué au développement de la biodiversité dans les

terres comme l'ont démontré l'expérience d'hosahalli. La

biomasse a produit peu de cendre comparée au charbon et sa combustion

amenée à une émission de soufre négligeable.

III. MATERIEL ET METHODES

1. Description de la plateforme de

gazéification

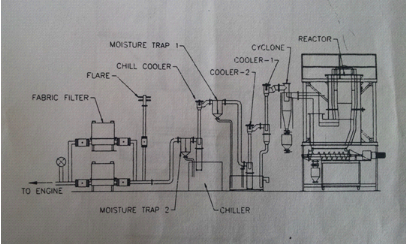

Figure 3 :

Equipements du gazogène

Le gazéifieur est de type co-courant, de conception et

fabrication indienne de La firme ONV BIO et de l'Institut des sciences de

Bangalore, les auxiliaires et leurs caractéristiques sont définis

dans le tableau 13. Le syngaz est utilisé par un moteur à

syngaz CUMMINSIndecouplé à une génératrice Stanford

d'une capacité de 40 kVA. Il est adapté pour les conversions

thermochimiques de biomasse solide de types bois énergie, coques de noix

de coco et de noix de palme. Les spécifications des équipements

sont détaillées dans le tableau 13 ci-dessous :

|

Ref/N°

|

Equipements

|

Spécification

|

Quantité

|

|

A

|

Traitement biomasse

|

|

1

|

Scie circulaire

|

50 kg/h, P=1,48 kW

|

1

|

|

2

|

Séchoir

|

Capacité de 40 kg/isolation en céramique

|

1

|

|

Souffleur d'air chaud

|

P= 1,48 kW

|

1

|

|

Conduite d'air chaud

|

Revêtement en aluminium

|

20 mètres

|

|

B

|

Système de gazéification

|

|

1

|

Réacteur avec revêtement en brique pourvu d'air

nozzles

|

Co-courant

|

1

|

|

2

|

Couverture du réacteur

|

|

1

|

|

3

|

Convoyeur-Extracteur de résidus

|

P= 0,4kW

|

1

|

|

4

|

Collecteur de charbon

|

Capacité de stockage 1heure

|

1

|

|

5

|

Valves de fermeture pneumatique

|

100 mm

|

2

|

|

6

|

Cyclone avec valves pneumatiques

|

75 mm

|

1

|

|

7

|

Collecteur de poussière

|

Capacité 8h

Valve de 75 mm

|

1

|

|

8

|

Manomètre de mesure de pression

|

Sur la chaîne de mesure du gaz

|

02 (Entrée/Sortie)

|

|

9

|

Refroidisseur à eau

|

150 mm

|

01

|

|

10

|

Unité de séparation de gaz

|

|

01

|

|

11

|

Epurateur à eau et tuyauterie

|

|

01

|

|

12

|

Unité de séparation de gaz

|

|

01

|

|

13

|

Epurateur d'eau réfrigéré et tuyauterie

|

|

01

|

|

14

|

Unité de séparation d'eau

|

|

01

|

|

15

|

Piège d'humidité

|

|

01

|

|

16

|

Souffleur

|

|

01

|

|

17

|

Moniteur d'oxygène

|

|

01

|

|

18

|

Filtre en tissu

|

|

01

|

|

C

|

Système de traitement d'eau

de lavage

|

|

1

|

Réservoir de floculation avec agitateur &

collecteur de déchets

|

|

01

|

|

2

|

Réservoir de mélange d'alun avec

agitateur

|

|

01

|

|

3

|

Réservoir de mélange

poly-électrolyte avec agitateur

|

|

01

|

|

4

|

Trémie pour charbon actif

|

|

01

|

|

5

|

Collecteur de déchets

|

|

01

|

|

6

|

Réservoir d'eau

réfrigérée

|

|

01

|

|

7

|

Pompe de dosage chimique

|

|

01

|

|

8

|

Tour de refroidissement

|

|

01

|

|

D

|

Accessoires

|

|

1

|

Pompe de lavage et de refroidissement direct

|

Débit 8m3/hr

H=40 m ;P=2,2kW

|

2 pompes

(principal/secours)

|

|

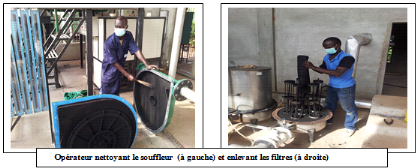

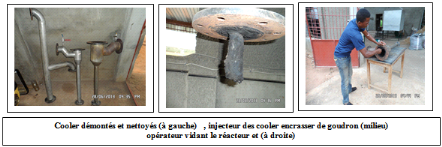

2

|

Tour de refroidissement

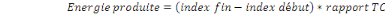

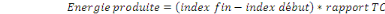

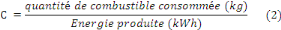

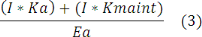

|

Delta T=5°c P=1,1kW.

|

1

|

|

3

|

Chiller

|

P = 2,6 kW

|

|

|

4

|

Pompe du chiller

|

T°=8°C débit 4m3/h, H= 40 m P=

1,1kW

|

2 pompes (principal/secours)

|

|

5

|

Pompe du tank de floculation

|

Débit 5m3/h hauteur 20 m P=1,1kW

|

2 pompes (principal/secours)

|

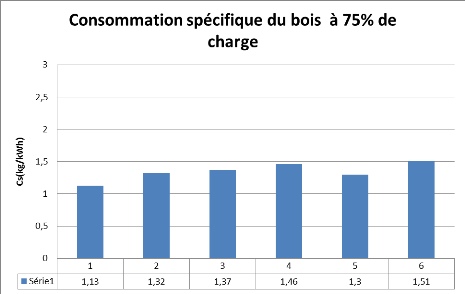

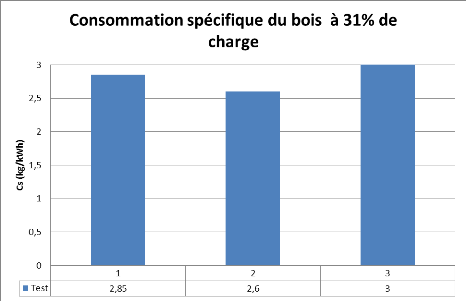

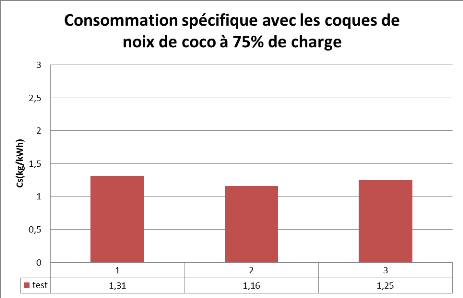

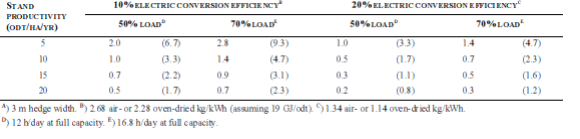

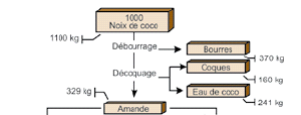

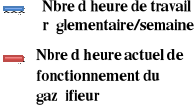

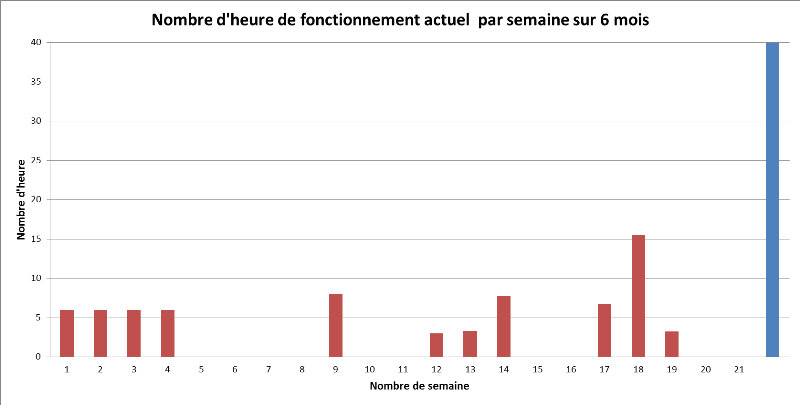

|