ANNEXES

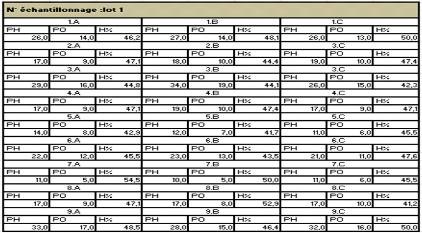

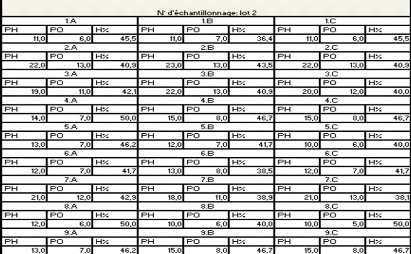

Annexe 1 : Résultat de l'analyse du

taux d'humidité moyen du bois d'acacia auriculiformis de Songhaï

Porto-Novo

Légende : PH : poids humide

PO :poids sec %H : pourcentage humidité

Annexes 2Résultats de tests

réalisés avec les compteurs avec le bois et les coques de noix

de coco.

|

Bilan avec les coques de noix de coco

|

|

% Charge

|

N° Essai

|

Heure Démarrage groupe

|

Heure arrêt groupe

|

Nombre d'heure

|

Quantité de coques consommée

Kg/kWh

|

Energie

Produite (kWh)

|

Courant d'appel

(A)

|

?T° eau de lavage

(°C)

|

T° séchoir

(°C)

|

Observations

|

|

75%

|

1 (12/07/13)

|

15h40

|

17h40

|

02h00

|

0,42

|

150

|

Min 37

Max 45

|

1

|

120°C

15min

|

Quantité presque infime de particule fine,

T° Cyclone 211°C

|

|

2 (20/08/13)

|

10h00

|

11h30

|

02h00

|

0,39

|

140

|

Min 38

Max 42

|

0,8

|

120 °C en 10 min

|

T° du cyclone 160 <T°< 200°C

|

|

3 (26/09/13)

|

15h30

|

17h30

|

02h00

|

0,35

|

170

|

Min 37

Max 45

|

1

|

120°C en 10 min

|

T° du cyclone 180 <T°< 220°C

|

|

BILAN AVEC LE BOIS

|

|

% charge

|

N°Essai

|

Nombre d'heure

|

Pmoy

(kW)

|

Quantité de bois consommée

(Kg)

|

Consommation spécifique (Kg/kWh)

|

Energie

enregistrée (kWh)

|

Courant d'appel

(A)

|

?T° eau de lavage

(°C)

|

T° cyclone

|

Observations

|

|

31%

|

1 (24/08/13)

|

2h00

|

10

|

|

2,85

|

20

|

Min : 19

Max : 20

|

0,8

|

150°C+/- 10°C

|

néant

|

|

2(06/06/13)

|

2h00

|

10

|

|

2,6

|

20

|

Min : 18

Max : 20

|

1

|

110°C +/- 10°C

|

néant

|

|

3(07/06/13)

|

2h00

|

10

|

|

3

|

20

|

Min : 18

Max:20

|

1,4

|

137°C+/- 10°C

|

néant

|

|

75%

|

1 (16/06/13)

|

2h00

|

|

|

0,67

|

80

|

Min : 35

Max: 40

|

0.7

|

150°C+/- 10°C

|

3 arrêts du Brf de 5 min chacune

|

|

2(17/06/13)

|

2h30

|

|

|

0.60

|

130

|

Min : 36

Max : 41

|

1

|

200°C+/- 10°C

|

2 arrêts Brf de 5 min

|

|

3(18/06/13)

|

2h30

|

|

|

0,4

|

200

|

Min : 37

Max:45

|

0 ,7

|

236°C+/- 10°C

|

3 arrêt Brf de 5 min chacune

|

|

4(04/07/13)

|

5h00

|

|

|

0,53

|

330

|

Min : 36

Max:41

|

0,8

|

220°C+/- 10°C

|

néant

|

|

5(08/07/13)

|

5h00

|

|

|

0,55

|

280

|

Min : 36

Max:44

|

0,7

|

210°C+/- 10°C

|

néant

|

|

6(09/07/13)

|

4h00

|

|

|

0,60

|

240

|

Min : 37

Max:45

|

1

|

226°C+/- 10°C

|

néant

|

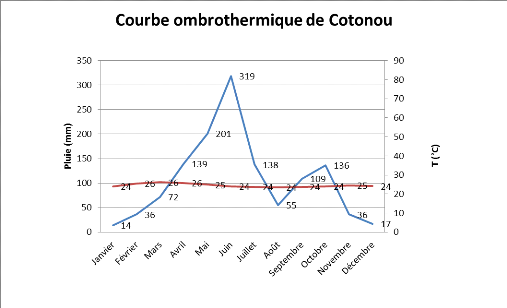

Annexe3 :Courbe ombrothermique et courbe

de température mensuelle moyenne (mesure sur Source Département

géographie Université Abomey-Calavi,Bénin

2012)

Annexes 4 : Gestion de la plateforme de

gazéification

1. Chargement du système

a. Chargement du charbon de bois

Après s'être assuré que le système

d'extraction de cendre à la base est boulonné correctement au

réacteur, et la vis du convoyeur est à l'arrêt, on peut

charger le réacteur avec le charbon de bois sec, de

préférence jusqu'au-dessus d'un (1) mètre au-dessus du

niveau des orifices d'air. Le charbon de bois doit être

découpé en petit morceaux mesurant 15 x 15 x 15

millimètres et chargé suivi de plus grand de 30 x 30 x 30

millimètres. Il faut s''assurer qu'aucun élément

étranger comme des pierres ou du sable n'est chargé avec le

charbon de bois.

b. Chargement de la biomasse

La gamme de la biomasse qui peut être employée

dans le gazéïfieur est les essences de différentes de

bois, noix de palmes et coques de noix de coco etc., dont la densité est

au-dessus de 300 - 350 kg/m3.

La biomasse doit une granulométrie de 30x 30 x 30mm,

et avoir la teneur en humidité maximum de 12-15%.De plus petites

pièces pourraient égalementêtre utilisé (25 x 10 x

10 millimètres), mais la quantité est limitée un maximum

de 50% du mélangeau total pendant chaque étape du chargement.

Le premier chargement générateur gaz exige du

réacteur d'être complètement chargé avec le

charbon de bois sec (100 - 120 kilogrammes),cependant, les chargements

suivants n'exigent pas le chargement frais du charbon de bois.

2. Procédure de

démarrage et d'arrêt

a. Procédure de démarrage

v Etape 1 : démarrage du gazéifieur

o 1.1 Démarrer le chiller et fixer la

température de consigne à 10°C,

o 1.2 Ouvrir après le couvercle du

réacteur,

o 1.3 Allumer le convoyeur de cendre du

réacteur (évacuation de 1,5kg durant les 30 secondes de

fonctionnement préconisé),

o 1.4 Préparer la torche (sans

allumer) qui servira pour l'allumage du gazéifieur et ensuite pour

l'ignition de la flamme de la torchère,

o 1.5 Ouvrir partiellement la vanne du

bruleur et fermer la vanne d'entrée des filtres,

o 1.6 Allumer le Chilled water pump et le

direct Cooler pump (main ou standby selon le choix de mise en marche),

o 1.7 Remplir le réacteur de

combustible,

o 1.8 Ouvrir les 3 orifices d'entrée

d'air : buses d'air (air Nozzles),

o 1.9 Allumer la torche et le placer au

niveau des buses d'air jusqu'à observer le combustible bruler dans le

réacteur,

o 1.10 Attendre 5 min environ la

production du syngaz et mettre le feu au niveau de la torchère. En cas

de non production de syngaz se référer à la section

défaut de fonctionnement en annexe,

o 1.11 Faire bruler le gaz pendant 10

à 15 min pour les démarrages de routine,

o 1.12 Alimenter en biomasse le

réacteur dans un intervalle de temps régulier selon la charge,

o 1.13 Faire fonctionner le gazeifieur en

brulant le gaz produit pendant 2 heures au premier démarrage

après maintenance du réacteur pour s'assurer une bonne

qualité du gaz pour le moteur.

NB : Si le précédent démarrage date

de moins de 2 jours ignorer alors les étapes 1.4 et

1.9.

Avant tout démarrage faire le test de fuite

avec l'équipement approprié.(cf manuel constructeur)

v Etape 2 : Démarrage du

générateur

o 2.1Après s'être assurer de la

qualité du gaz(cf manuel constructeur), et du bon fonctionnement du

process, démarrer le souffleur du bruleur et fermer sa vanne,

o 2.2 Ouvrir les vannes d'entrées et de

sorties des filtres,

o 2.3 Vérifier l'arrivée du gaz au

niveau du by-pass et refermer,

o 2.4 Tourner la clé de démarrage

moteur et faire varier la vanne du by-pass pour démarrer et le refermer

quand le générateur prend,

o 2.5 Allumer la pompe du séchoir

(capacité 280 kg de bois humide à 30% pendant 3 heures pour

atteindre 15% d'humidité) et faire varier la valve de température

pour obtenir 100°C,

o 2.6 Sur le tableau électrique basculer

l'alimentation de la plateforme du réseau (situation de

démarrage) vers le groupe électrogène à syngaz en

actionnant l'inverseur,

b. Procédure d'arrêt

v Partie 1 : Arrêt du

gazéifieur

o Arrêter le ventilateur d'aspiration du syngaz

o remplir le réacteur de combustible adéquat

o fermer les orifices d'air

Si le générateur est en fonctionnement

alors :

1- Arrêter les charges connectées

2- Basculer l'inverseur du groupe vers le réseau

3- Fermer la vanne d'entrée des filtres et ouvrir la

torchère et initier la flamme

v Partie 2 : arrêt de

gazéifieur

o Garder les vannes d'entrée et de sortie des filtres

fermées

o Attendre la fumée à la sortie du haut du

réacteur

o Arrêter les pompes et tous les équipements depuis

le tableau de commande

o Remplir le haut du réacteur d'eau dans la zone

prévu à cet effet et le refermer afin d'éviter les

entrées d'air

o Arrêter le tableau de commande

o Attendre 5 min et refermer la vanne du bruleur

c. Gestion du

système

Le fonctionnement normal du gazeifieur peut être

assuré et vérifier par :

· une inspection visuelle de la zone de pyrolyse au niveau

des orifices de prise d'air qui doit présenter une couleur vive

· Un flux continu de la biomasse dans le

réacteur : ce point est déterminant pour un avoir un gaz de

bonne qualité

· Une bonne pression observée au niveau des

manomètres : vérifier les chutes et les montées de

pression qui peut être due à une accumulation de cendre au niveau

du réacteur empêche le flux normal du gaz qui peut être

régler en faisant fonctionner l'extracteur de cendre

· Un rechargement en combustible à interval

régulier du réacteur selonle type de biomasse et le régime

de fonctionnement

Annexes 5 :

Procédure de maintenance de quelques équipements de la

plateforme

a) Maintenance du Cyclone, scrubber 1 et 2 et de

l'extracteur

Il a été défini qu'en cas de pression

élever au niveau du réacteur, du cooler 1 et 2 du scrubber, du

cyclone et des filtres il faut procéder à l'extraction de cendre

au niveau du réacteur.

La méthode est de :

§ démonter les deux trémies du réacteur

pour les nettoyer

§ ouvrir la partie de l'extracteur de cendre pour extraire

le surplus accumulé.

b) Vidange du réacteur

La maintenance consiste à vider le réacteur en

extrayant tous les résidus du précédent

démarrage : charbon, bois, coques de coco ou de noix de palme, et

cendre. Cette maintenance est à faire une fois que la chute pression au

niveau du réacteur dépasse et se maintient à 150 mm. Il

sera procédé à la récupération du charbon,

et du bois coques de coco ou de noix de palme pour une utilisation

ultérieure. La méthode est la suivante :

§ attendre une journée après le

précédent fonctionnement du gazéifieur afin que celui se

refroidisse

§ ouvrir le bas du réacteur

§ s'équiper des équipements de

sécurité : gants, cache nez, lunettes et blouse

§ extraire à l'aide d'une tige en fer le bois coques

de coco ou de noix de palme et le charbon du réacteur sur des plaques en

métal

§ Après avoir éteint le reste de flamme dans

le charbon, séparer et récupérer les résidus

(cendres, bois et charbon de bois),

§ Refermer le bas du réacteur et procéder au

remplissage,

§ Peser entre 120 et 150 kg de charbon de

bois et remplir le réacteur jusqu'à atteindre ai moins un (1)

mètres au-dessus des orifices d'air,

§ Ajouter du bois sec jusqu'à remplir

complètement le réacteur en laissant 30 cm de marge.

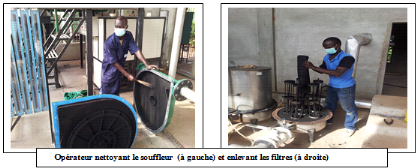

c) Nettoyage et remise en état du souffleur et des

filtres

Afin de limiter l'encrassement des filtres et rendre le gaz

plus propre, il faut procéder au nettoyage du souffleur

accompagné du remplacement des filtres.

La méthode pour remplacer les filtres consiste

à :

§ enlever la partie supérieure du filtre

§ ouvrir et enlever les sacs de filtration usagés et

les lavés;

§ procédé au remplacement par des filtres

déjà nettoyés issus de la précédente

maintenance

§ refermer hermétiquement la partie

supérieure

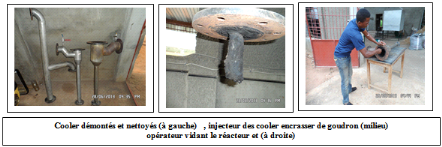

§ d) Maintenance des cooler

Les variations intempestives de pression observées au

niveau des manomètres des cooler nous indiquent la possibilité

d'un encrassement qu'il faut vérifié et nettoyé.

La procédure standard est de démonter les

équipements en question et enlever le goudron accumulé sur les

injecteurs d'eau des cooler et dans la tuyauterie à l'aide d'une brosse

métallique et ensuite de procéder à un rinçage

à l'eau avant de les replacer.

e) Maintenance du chiller et de l'eau de refroidissement

extérieure

La maintenance de ces équipements se fera chaque 150

heures de fonctionnement. Pour le chiller, l'état d'encrassement peut

s'observer en fonctionnement au niveau du flotteur dont le niveau

dépasse la marque inferieure autoriser.

Pour faire la maintenance du chiller il faut :

§ selon l'état d'encrassement ouvrir le tank, enlever

le goudron en suspension avec une écumoire, ensuite nettoyer les parois

et vider totalement l'eau sale,

§ renouveler de l'eau de lavage à partir d'un

appoint d'eau en respectant le niveau du flotteur,

§ Mettre en marche et vérifier s'il atteint la

température de consigne.

Concernant l'eau de refroidissement extérieure

après 60 heures de fonctionnement il faut

procéder à son renouvellement suivant les étapes

suivantes :

§ Chercher un tuyau assez long pour arriver au BRF et une

motopompe accompagné des élastiques pour assurer

l'étanchéité,

§ Vider le bac et s'assurer de nettoyer le fond,

§ Remplir à nouveau le bac à partir d'un

appoint d'eau.

Annexes 6 :

Point sur la sécurité

La plateforme de gazéification est une plateforme de

conversion thermochimique, dans ce sens elle doit respecter certaines mesures

de sécurité.

Equipements de

protection individuels

Chaque opérateur doit avant toutes interventions que ce

soit pour le fonctionnement (démarrage, arrêt) ou la maintenance

s'équipé d'équipement de protection individuel.

L'opérateur doit au minimum avoir à sa disposition les

éléments ci-après :

§ Une blouse

§ Des gants isolants adaptés

§ Des lunettes de protection adaptée

§ Un Casque anti bruit

§ Un cache nez

Equipements de

protections collectifs

La plateforme doit pour le bien des personnes et des biens

s'équiper des équipements de protections collectives. Le Centre

étant aussi un lieu de visite, la plateforme doit être

balisé afin de délimité et restreindre l'accès

à certains espaces sensibles comme par exemple la salle du groupe, tous

les points chauds (le réacteur, le cyclone, le séchoir

etc...).

Les équipements ci-dessous constituent une liste

d'équipements minimum à installer :

§ Des panneaux expliquant la sécurité et les

démarche à suivre en cas de problèmes :

électrocution, asphyxie, brulure, etc..

§ Des affiches signalétiques des différents

éléments sur lesquels faire attention : chaleur,

électricité etc..

§ Des extincteurs accessibles et adaptés

|

Affiches signalétiques

|

Localisation

|

|

· Incendie

· Matières inflammables

· Travaux Points Chauds

|

· Réacteur

· Cyclone

· Bruleur

· Séchoir

· Moteur

|

|

· Electrique

|

· Tableau générale

· Moteur

· Disjoncteur générale

· Réseaux de câble

|

|

· Thermique

|

· Réacteur

· Cyclone

· Bruleur

· Séchoir

· groupe

|

|

· Chutes

|

· Réacteur

· Salle du groupe

|

|

· Chimique

|

· Réacteur

· Réseaux de tuyauterie de syngas

|

|

· Manutention Mécanique et

Manuelle

|

· Réacteur

|

|

· Autres

|

|

|

· Explosion

|

· Réacteur

· Réseaux de tuyauterie de syngas

|

|

· Anoxie

Locaux Accès libre

Locaux Accès Réglementé

|

· Réacteur

· Réseaux de tuyauterie de syngas

|

|

· Bruit

|

Plateforme gazeifieur

|

Annexes 6 : Méthodologie d'application

du BRF

Ø Les essences forestières

Comme elles sont les atouts majeurs en produisant les rameaux

nécessaires à fragmentation pour en donner des BRF, elles doivent

être disponibles à proximité oubien être

implantées comme partie intégrante au programme dans des terres

choisiesà cet effet, Songhaï Centre et les sites annexes comme

Parakou et Savalou en particulier disposent quant à elle d'une surface

de plus quatre Cents (400) hectares avec une assez bonne proportion

destinée à l'agroforesterie qui regorge d'essence

variée.

Ø La fragmentation-broyage

Les rameaux, une fois prélevés, doivent

être fragmentés ou broyés selon lesmodes

utiliséspour que la dimension des particules ne dépasse pas 10

à 12 cm.Ainsi réduites, ces particules de rameaux sont faciles

à manipuler et leurincorporation au sol est mieux répartie.

Les mécanismes pédogénétiques sont

ainsirapidement amorcés par les micro-organismes qui en sont les uniques

responsables.La fragmentation est plus facile si elle est faite à l'aide

d'appareils conçus à ceteffet, mais elle peut être faite

manuellement à l'aide de machettes, même si le travailest

fastidieux.

Ø L'incorporation au sol

L'épandage des BRF sur les champs peut être fait

à la main, si lesparcelles sont de petites dimensions (de 10 à 20

m²). Pour des champs de plusgrandes superficies, le motoculteur peut

s'avérer un outil utile et efficace.On doit incorporer les BRF au sol

quand ils sont frais ou séchés, évitant

ainsitoutesdégradations par moisissures ou bactéries, afin de

favoriser le contact avec lesol pour amorcer tous les mécanismes de

régénération.

Les BRF doivent être incorporés aux premiers 10

cm du sol. Quant auxquantités, ellespeuvent varier selon

l'intensité des carences, la texture du sol etl'efficacité des

différentes essences forestières ou mélange d'essences.

Les volumespeuvent varier de 150 à 200 m3/ha.

|