Année universitaire : 2020 / 2021

|

République Algérienne

Démocratique et Populaire

Ministère de l'Enseignement

Supérieur et de la

Recherche Scientifique

Université des

Frères Mentouri Constantine

Faculté des Sciences de la

Technologie

Département d'Electronique

|

|

MEMOIRE DE FIN D'ETUDES

EN VUE DE L'OBTENTION DU DIPLOME

MASTER

EN

Filière : Automatique

Spécialité : Automatique et Informatique

Industrielle

Thème

Conception et Réalisation de la

commande

supervisée de gestion de

l'eau

Présenté par : Encadré par

:

Ziad Youcef Pr Mansouri Noura

& &

Kismoune Khaled Mr. Naidja Abderaouf

(Ingénieur EGSA/C)

Résumé :

Le présent travail porte sur l'automatisation et la

supervision d'un système de distribution d'eau au sein de

l'aéroport Mohamed Boudiaf de Constantine.

Durant notre projet, nous avons étudié

l'installation actuelle et assimiler son fonctionnement pour réaliser un

cahier de charges du projet en respectant cette installation, en

intégrant quatre automates programmable industriels avec une interface

de supervision.

Notre travail est divisé en plusieurs parties :

identification de matériel à utiliser, Elaboration d'un programme

d'API via le logiciel TIAPORTAL V16, conception d'une interface de supervision

et télégestion ihm via SIMATIC WINCC avec un système de

communication réseau et réalisation des schémas

électriques.

Abstract:

This work focuses on the automation and supervision of a water

distribution system at Moha med Boudiaf Airport in Constantine.

During our project, we studied the current installation and

assimilate its operation to achieve a project specification by respecting that

installation, integrating four industrials programmable automats with a

monitoring interface.

Our work is divided into several parts: identify hardware to use,

develop an API program thro ugh TIAPORTAL V16 software, design a monitoring

interface and remote management hmi via SIMATIC WINCC with a network

communication system and make electrical schematics

: jeiliall

|

|

.ÉäíØäÓÞ í

ÇíÖæÈ ÏãÍã

ÑÇØã í åíáÚ

ÇÑÔáÅÇæ

åÇíãáÇ

ÚíÒæÊ ãÇÙäá

íááÂÇ

áíÛÔÊáÇ ìáÚ

áãÚáÇ ÇÐå

񧄒

|

|

ÊáÇÂ

|

ÚÈÑ

|

ÌãÏæ ÇåÈ

ÏíÞÊáÇ ááÇÎ

äã ØæÑÔáÇ

ÑÊÏÞíÞÍÊá

ÇåáíÛÔÊ

ÇäÈÚæÊÓÇæ

ÉÏæÌæãáÇ

|

ÊÇäíæßÊáÇ

ÇäÓÑÏ

ÚæÑÔãáÇ

ááÇÎ

|

|

ÉåÌÇæ

|

ÌãÇäÑÈ

ÑíæØÊæ

ÇåãÇÏÎÊÓÇ

ÏÇÑãáÇ

ÉÒåÌáÇ

ÏíÏÍÊ :ÁÇÒÌ

ÉÏÚ ìáÅ

ÇäáãÚ ãÓÞäí

.ÏÕÑ

|

ÉåÌÇæ Úã

ÉÌãÑÈã

ÉíÚÇäÕ

|

|

|

IHMÏÚÈ äÚ

ÉÑÇÏÅæ

ÉÈÞÇÑã

ÉåÌÇæ

ãíãÕÊæ TIAPORTAL V16

ÌãÇäÑÈ

|

ááÇÎ äã (API)

ÊÇÞíÈØÊ

ÉÌãÑÈ

|

.ÉíÆÇÈÑåßáÇ

ÊÇØØÎãáÇ

ÚäÕæ ÉßÈÔáÇ

ÊáÇÇÕÊÇ

ãÇÙä Úã SIMATIC WINCC

ááÇÎ äã

Remerciements

Avant de commencer ce mémoire, nous tenons à

remercier et glorifier ALLAH le tout puissant et miséricordieux, de nous

avoir donné le courage et la volonté de mener à terme ce

présent travail.

Ces remerciements sont adresses chaleureusement aussi

à notre promotrice à l'université Mme.

MANSOURI Noura de nous avoir encadrés, sa disponibilité et la

confiance qu'elle nous a accordée et à notre

Co-promoteur Mr NAIDJA Abderraouf pour nous avoir permis d'user de

son précieux temps et de nous avoir guidé et

encouragé à réaliser ce travail Nous tenons aussi à

remercier également les membres du jury pour avoir eu

l'extrême gentillesse de bien vouloir évaluer ce

travail.

Enfin nous remercions vivement tous ceux qui ont

participés de près ou de loin, ont contribué d'une

manière ou d'une autre à la réalisation de ce

mémoire.

Grand Merci à tous

Dédicace

Je tiens c'est avec grande plaisir que je dédie ce

modeste travail :

À l'être le plus cher de ma vie, ma mère

HALIMI SALIHA, qui m'a

soutenu et encouragé durant ces années

d'études. Qu'elle trouve ici le

témoignage de ma profonde reconnaissance.

A mes Chers Frères, et ma seule Soeur.

À mon binôme Khaled.

À tous les membres de ma famille et toute personne qui

porte le nom

Ziad, je dédie ce travail à tous ceux qui ont

participé à ma réussite.

A mes chers Amis.

A tous ceux que j'aime.

Ziad Youcef

Kismoune Khaled

Dédicace

A l'aide de DIEU tout puissant, qui trace le chemin

de ma vie, j'ai pu

Arriver à réaliser ce modeste travail

que je dédie :

À ma chère mère BOURAHLI Karima à

mon cher père Ahmed qui je ne

serai pas là

où je suis, que je remercie

Pour leurs présences, leurs amours leurs soutient et

leurs encouragements.

A ceux qui sont la source de mon

inspiration et mon courage, à qui je dois

De

l'amour et de la reconnaissance :

Une spéciale dédicace à mes frères

Med Zakaria et Abderrahmane, et mes

Soeurs Wissem et Rayen.

À tous les professeurs qui m'ont

apporté leurs connaissances tout au long

de mon parcours

de l'école primaire à l'université

A mon binôme Youcef.

A toute ma famille.

A mes

chers Amis.

A tous mes ami(e)s.

Et à tous ceux qui me

sont chers.

Table des matières

Introduction Générale 1

Chapitre 1 : Présentation Générale

de la problématique

1.1 Introduction 3

1.2 Système de distribution de l'eau de l'aéroport

3

1.3 Description du système actuel 4

1.4 Solution proposée 8

|

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

|

|

2.1 Introduction

|

10

|

|

2.2 Cahier des charges fonctionnel

|

10

|

|

2.3 Description de la partie matérielle de la solution

proposée

|

15

|

|

2.3.1 Les capteurs

|

15

|

|

2.3.2 Les pré actionneurs

|

19

|

|

2.3.3 Les Actionneurs

|

21

|

|

2.3.4 L'automate programmable industriel (API)

|

23

|

|

2.3.5 Les autres équipements

|

..24

|

|

Chapitre 3 : Description de la plateforme de

développement

|

|

|

3.1 Introduction

|

28

|

|

3.2 L'automate programmable industriel (API) S7-1200

|

29

|

|

3.3 Les modules entrées/sorties

|

31

|

|

3.3.1 Le Château d'eau et la Bâche a eau

|

31

|

|

3.3.2 Système anti-incendie

|

34

|

|

3.3.3 Système d'irrigation

|

35

|

|

3.4 La partie communication

|

38

|

|

3.4.1 Le réseau industriel Ethernet

|

38

|

|

3.4.2 Le protocole de communication PROFINET

|

39

|

|

3.4.3 Leonton CET2-0800 Series

|

41

|

|

3.5 Les logiciels

|

42

|

|

3.5.1 SIMATIC TIAPORTAL V16

|

42

|

|

3.5.2 SIMATIC WinCC

|

..42

|

|

3.5.3 SIMATIC STEP7

|

44

|

|

3.5.4 EPLAN Electric P8

|

46

|

Chapitre 4 : Programmation et Supervision

4.1 Introduction 48

4.2 Les modes de fonctionnement 48

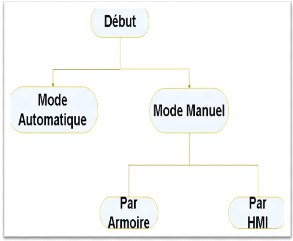

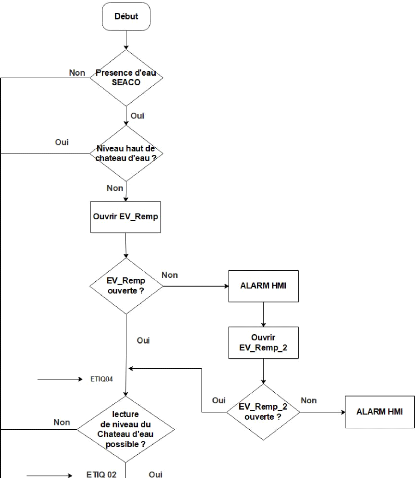

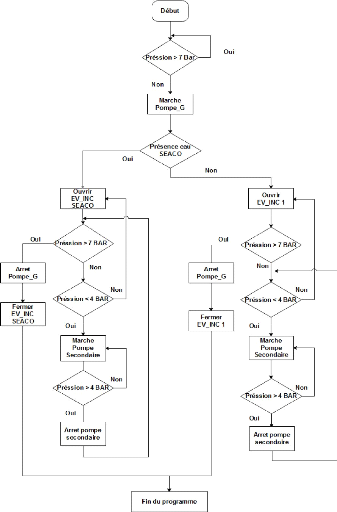

4.2.1 Organigramme générale du choix du mode de

commande 49

4.2.2 Mode Manuel 49

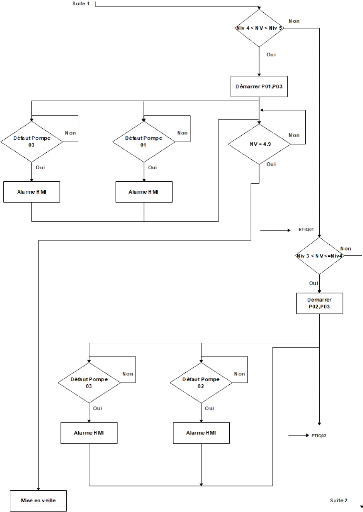

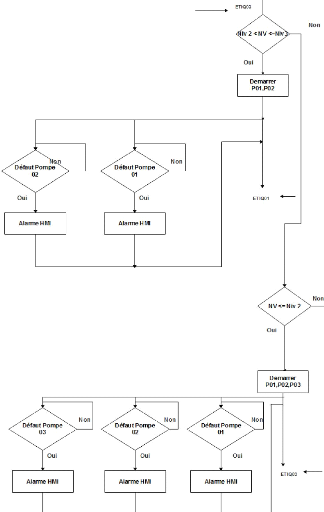

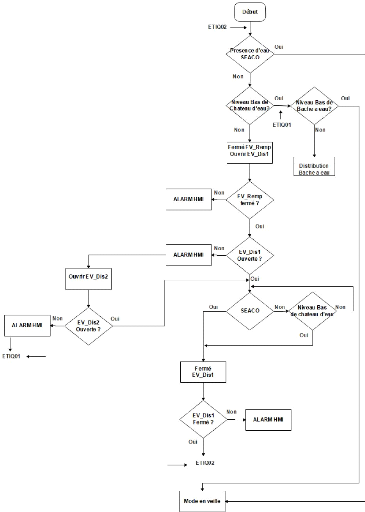

4.2.3 Mode Automatique 50

4.2.4 Mode hors communication 63

4.3 La programmation 63

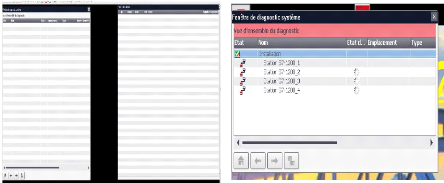

4.3.1 Les Alarmes 64

4.3.2 L'Interface Graphique (HMI) 65

Conclusion Générale 72

Introduction Générale

1

Introduction Générale

Le volume du trafic aérien ne cesse d'augmenter et le

nombre de passagers devrait plus que doubler au cours des 20 prochaines

années. Les aéroports doivent donc adapter leurs infrastructures

d'accueil et leurs services dans tous les domaines, pour simplifier la vie des

passagers de plus en plus nombreux et exigeants.

Comme tous les aéroports du monde, les aéroports

algériens doivent investir dans les nouvelles technologies qui

garantissent de meilleures performances et contribuent au confort des

voyageurs. D'où le besoin d'automatiser la gestion des ressources de

l'aéroport telle que la gestion d'eau pour faire baisser les

coûts, améliorer l'utilisation et réduire les pertes.

L'automatisation permet d'assurer l'approvisionnement continu

en eau à partir du réseau SEACO, du château d'eau ou de la

bâche à eau selon les conditions et cela sans aucune intervention

humaine. On peut ainsi remédier aux éventuelles absences des

personnes en charge de l'ouverture et de la fermeture des vannes

d'alimentation, de suivre en temps réel le fonctionnement du

système de distribution d'eau, de localiser de manière proactive

les pannes éventuelles et d'intervenir rapidement grâce à

des données et des alertes instantanées. Elle permet

également de garantir une bonne gestion de la consommation et de la

distribution de l'eau tout en évitant les gaspillages et de là

réduire la facture d'eau.

Au vu des améliorations que l'automatisation peut

apporter dans le contrôle et le fonctionnement de tout processus auquel

elle est appliquée, L'EGSA/C (Établissement de Gestion de

Services Aéroportuaires) Constantine place l'automatisation des

systèmes parmi ses premières priorités. L'automatisation

partielle ou complète de tous les systèmes est un concept

attrayant. En effet, il est communément admis que les opérateurs

humains actuellement chargés de la gestion de l'aéroport ne

peuvent plus améliorer leur productivité sans l'aide d'outils

informatiques relatifs à la présentation d'information et la

participation à la prise de décision.

Le stage que nous avons effectué au sein de

l'unité technique d'EGSA de l'aéroport Mohamed BOUDIAF de

Constantine, nous a permis de nous faire une idée sur l'importance de

l'automatisation du système de distribution et de gestion de l'eau dans

cette structure et l'intérêt du contrôle et de la

surveillance de toutes les opérations à partir d'une salle de

supervision pour bien suivre l'état de fonctionnement du système

et permettre une intervention rapide et efficace en cas de défaut.

L'objectif de notre projet est la conception d'un système utilisant les

principes de l'automatisation dans le but d'apporter des améliorations

au système de gestion et de distribution de l'eau de l'installation

existante et répondre ainsi à la problématique

posée par l'EGSA/C. Pour cela, nous avons élaboré un

nouveau schéma d'automatisation puis élaboré les

2

Introduction Générale

programmes correspondants et conceptualisé une

interface de contrôle et de supervision du système.

Le travail réalisé, sera exposé dans ce

mémoire en quatre chapitres comme suit :

Dans le premier chapitre, nous avons donné une vue

générale de l'installation de distribution d'eau existante avec

une analyse fonctionnelle, ensuite nous avons posé la

problématique pour enfin énoncer la solution proposée.

Le deuxième chapitre est consacré à la

présentation fonctionnelle de l'installation proposée pour

comprendre l'amélioration apportée au cahier de charges que nous

avons défini et les instruments présentés dans ce

processus.

La description de la plateforme de développement et des

logiciels utilisés dans ce travail est faite dans le troisième

chapitre alors que le quatrième et dernier chapitre de ce mémoire

traite de la partie programmation et supervision de ce projet, les

organigrammes fonctionnels ainsi que les résultats.

Chapitre 1 : Présentation Générale

de

La problématique

3

Chapitre 1 : Présentation

Générale de la problématique

1.1. Introduction :

L'eau est un bien précieux qu'il est nécessaire

de préserver. C'est également une ressource épuisable et

son utilisation doit faire l'objet d'une attention particulière de la

part de tout gestionnaire. L'une des missions essentielles attribuées

à l'EGSA/C, est justement la gestion de l'alimentation en eau potable

dans les aéroports qui sont sous sa responsabilité.

Une gestion efficace des ressources est donc indispensable

pour réduire la consommation d'énergie et d'eau et

prévenir les pertes. Pour cela, l'EGSA/C a initié un plan de

modernisation qui permettrait de mieux surveiller le réseau de

distribution, connaitre les évolutions de la consommation d'eau et mieux

anticiper les besoins en maintenance, tout en offrant de meilleures conditions

de confort aux passagers et aux personnes travaillant sur le site. Cela

permettra également un partage et une utilisation plus efficaces des

ressources

L'automatisation et la modernisation des équipements

présente des atouts importants. On citera par exemple,

l'amélioration de la collecte des données offrant une vue

d'ensemble et en temps réel, de l'état de fonctionnement du

système d'alimentation en eau potable. Ce qui permet l'identification

instantanée des problèmes pouvant intervenir et leur

résolution dans des délais plus courts. La réduction

significative des temps d'arrêts contribue à réduire les

coûts et à permet une plus grande disponibilité de

l'eau.

Dans ce chapitre nous allons faire une description

générale du système de distribution d'eau actuel avec une

étude fonctionnelle du système installé, ensuite on

détaillera la problématique posée ainsi que les solutions

proposées.

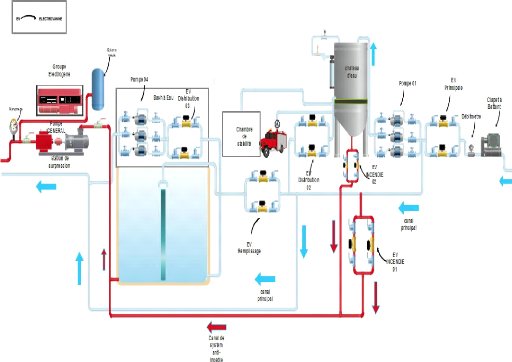

1.2. Présentation du Système de

distribution de l'eau :

Comme dans toute autre infrastructure du même type, un

aéroport est un grand consommateur d'eau à des fins diverses.

Pour cela, le système de distribution de l'eau de l'aéroport

Mohamed Boudiaf comporte un château d'eau et une bâche à

eau. Ce système trouve ses sources d'eau dans le réseau SEACO qui

assure également l'alimentation continue en eau de l'aéroport. La

planification, le développement, la distribution et la gestion de

l'utilisation optimale des ressources en eau sont les missions assurées

par l'EGSA Constantine.

· Le château d'eau :

Le château d'eau sert à alimenter

l'aéroport en cas de coupure sur le réseau principal de SEACO. Il

est directement approvisionné par le réseau d'eau potable de

SEACO. Il a une hauteur suffisante pour obtenir une pression statique et une

capacité de 500m3 dont seuls une quantité de 300 m3

peut être utilisée pour l'alimentation en eau courante, le reste

de la capacité est réservé pour les cas d'urgence.

4

Chapitre 1 : Présentation

Générale de la problématique

· La bâche à eau :

Ce réservoir est aussi approvisionné par le

réseau d'eau potable de SEACO. Il sert également à

alimenter l'aéroport en cas de coupure sur le réseau principal.

Comme pour le château d'eau, seule une quantité de 300

m3 peut être utilisée pour la consommation et le reste

pour les cas d'urgence.

· Le système anti incendie :

Les réserves en eau du château d'eau et de la

bâche servent également à stocker une certaine

quantité appelée réserve d'incendie. Cette réserve

est destinée à être utilisée par les

sapeurs-pompiers en cas d'incendie. Une station de surpression permet d'assurer

une pression importante en cas d'incendie important.

· Le système d'irrigation :

Les espaces verts à irriguer représentent plus

de 13000 m2 divisés en plusieurs zones. Actuellement,

l'arrosage de ces espaces se fait manuellement et selon des périodes.

L'arrosage de certaines zones se trouvant à des endroits

éloignés nécessite en plus, l'utilisation de camion

citernes. Cet arrosage manuel est peu économique et peut entrainer soit

un gaspillage d'eau soit une insuffisance en eau pour certaines zones. De plus,

il nécessite beaucoup de temps et une présence humaine

permanente.

1.3 Description du système actuel :

Le système de distribution d'eau fonctionne selon un

procédé plus ou moins complexe. Toutes les opérations

relatives à la gestion de l'alimentation en eau au niveau de

l'aéroport, se fait sur intervention des opérateurs de l'EGSA

soit pour faire le remplissage des réserves soit pour faire la

distribution de l'eau lors de coupures sur le réseau de distribution

SEACO. Le démarrage des pompes et l'ouverture ou fermeture des vannes se

font manuellement. On peut également avoir des problèmes de

disfonctionnement de matériel dont la détection peut prendre

beaucoup de temps et parfois sans connaitre l'origine de problème.

La gestion manuelle des taches, génère une

perte de temps considérable et peut parfois être la cause de

perturbations voire même de coupure de l'alimentation en eau potable.

La compréhension du fonctionnement du système

d'alimentation en eau actuel, passe par la description des 4 constituants

essentiels cités précédemment et qui sont : le

château d'eau, la bâche à eau, le système

anti-incendie et le système d'irrigation. Nous allons donc

décrire dans ce qui suit, le fonctionnement de chacun de ces

éléments.

5

Chapitre 1 : Présentation

Générale de la problématique

1.3.1 Fonctionnement du château d'eau :

Le château dispose de 3 conduites d'eau principales :

· La première permet le remplissage de

château d'eau qui se fait à partir de la canalisation principale

reliée au réseau de distribution d'eau potable de la

société SEACO. Le remplissage se fait par l'ouverture des vannes

responsables du remplissage et le démarrage de la pompe d'eau. Si cette

dernière est en panne l'opérateur met en marche une

deuxième pompe.

· La deuxième conduite sert à la

distribution de l'eau vers l'aéroport en cas de coupure sur le

réseau SEACO ou pour toute autre utilisation spécifique comme le

remplissage de camions-citernes. Tout le processus est contrôlé

par la manipulation de vannes manuelles.

· La troisième conduite est

réservée pour le réseau anti-incendie et le vidange.

Le château d'eau est équipé d'un flotteur

qui indique le niveau de l'eau : niveau très bas, bas, haut, très

haut, cela permet de gérer son remplissage et l'alimentation de

l'aéroport en eau.

Figure 1.1 : Canalisations du château

d'eau

6

Chapitre 1 : Présentation

Générale de la problématique

1.3.2 Fonctionnement de la Bâche à eau :

Comme le château d'eau le remplissage de bâche

à eau se fait à partir de la canalisation principale

reliée au réseau SEACO. Cette dernière est

également équipée d'un flotteur de niveau pour gère

le remplissage et la distribution d'eau

S'il n'y a pas d'eau dans le château d'eau ou qu'il y a une

coupure sur le réseau de la SEACO, la bâche à eau devient

la source d'alimentation en eau grâce à 2 pompes

électriques centrifugeuses et des vannes manuelles.

Une partie de l'eau contenue dans la bache à eau, est

réservée pour le réseau anti-incendie en cas

d'extrême urgence.

Figure 1.2 : Canalisation de distribution de

la bâche à eau

1.3.3 Station de surpression eau incendie :

Comme indiqué précédemment, une station

de surpression composée de 2 suppresseurs et 2 pompes électriques

permet d'atteindre une pression supérieure ou égale à 7

bars. Elle dispose également de 2 vannes qui alimentent le site en eau

incendie et est gérée grâce à un détecteur de

débit et d'un autre de pression et à partir de réseau

SEACO, le château d'eau et la bâche à eau. Cette station est

installée de manière à satisfaire les besoins

nécessaires en eau, même en cas de coupure sur le réseau

SEACO et son état de fonctionnement doit être

régulièrement vérifié. Ce qui nécessite le

déplacement des opérateurs à l'endroit où elle est

installée pour faire la vérification.

7

Chapitre 1 : Présentation

Générale de la problématique

La station de surpression est reliée à un

réseau constitué de plusieurs postes installés à

différents endroits de l'aéroport.

Figure 1.3 : Station de surpression eau

incendie

1.3.4 Le système d'irrigation :

L'arrosage des espaces verts se fait de manière

totalement manuelle et seulement à partir de la canalisation principale

du réseau de distribution d'eau potable de la société

SEACO et en plein soleil, ce qui provoque un gaspillage d'eau car

jusqu'à 75 % de l'eau s'évapore plutôt que d'atteindre la

plante.

Cet arrosage manuel de la totalité des espaces verts

est très chronophage et nécessite des gros efforts de la part de

l'opérateur en charge de cette mission pour arroser toutes les zones.

Figure 1.4 : système d'arrosage

actuel

8

Chapitre 1 : Présentation

Générale de la problématique

1.4 Solution proposée :

Après étude du fonctionnement de l'installation

actuelle et l'assimilation de son fonctionnement, nous avons relevé

plusieurs points sur lesquels il est utile d'intervenir en vue

d'améliorer le fonctionnement du système de distribution tout en

assurant une disponibilité continue de l'eau.

La solution proposée intègre un fonctionnement

basé sur la programmation autour de quatre automates de type SIEMENS

S7-1200, cette programmation des automates via le logiciel TIAPORTAL V16 a deux

modes de fonctionnement : Le mode manuel et le mode automatique, et une

interface de supervision qui permet de superviser et télé

gérer en temps réel l'installation automatisée.

Cette automatisation intégrée par des API permet

d'assurer le contrôle et la surveillance à distance de tous les

équipements et les installations du système de distribution en

évitant d'éviter les problèmes liés à une

conduite manuelle du système et aussi remédier aux

problèmes récurrents des arrêts de fonctionnement de

l'alimentation en eau. Cette automatisation permettra également

l'affichage des paramètres de fonctionnement et le déclenchement

d'alarmes d'avertissements en cas de dysfonctionnement pour permettre un

diagnostic pertinent sur les défaillances pouvant apparaitre au niveau

des divers matériels : pompes, électrovannes et câblages et

permettre une intervention rapide et efficace.

Chapitre 2 : Analyse fonctionnelle du

Système de Gestion d'eau

10

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

2.1 Introduction :

Dans ce chapitre nous allons présenter l'étude

fonctionnelle du système de distribution d'eau puis définir les

règles d'automatisation essentielles à suivre et identifier les

équipements nécessaires pour réaliser la solution

automatisée. On détaillera en particulier le fonctionnement des 4

parties à savoir : le château d'eau, la bâche à eau,

le système anti-incendie et le système d'irrigation.

On abordera également le cas de l'élaboration d'une

solution programmable dans le cas où la gestion demande

l'interdépendance des systèmes et la synchronisation entre

eux.

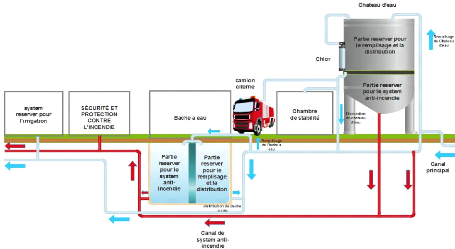

2.2. Cahier des charges fonctionnel :

Nous avons divisé le système en quatre parties

essentielles chaque une est géré par un automate siemens de type

S7-1200, programmé pour faire le contrôle à distance et en

temps réel à partir d'une station de supervision situé

à la salle de contrôle.

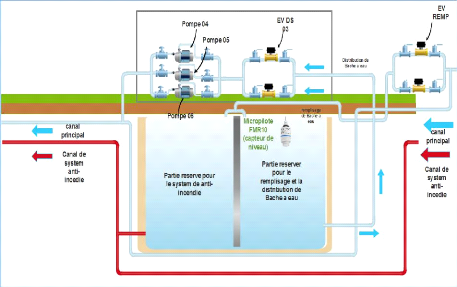

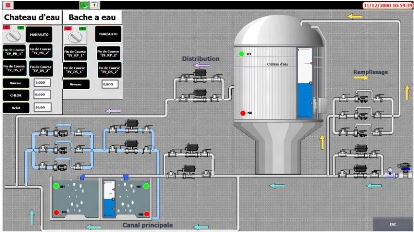

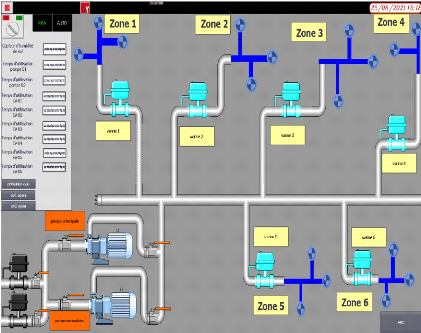

Figure 2.1: Schéma synoptique global

après l'automatisation

2.2.1 Le Remplissage du château d'eau et la

Distribution :

Afin d'éviter les débordements et le manque

d'eau récurrents constatés sur le château d'eau et

éliminer toute intervention humaine sur le fonctionnement des groupes de

pompage, l'exploitant du site a exprimé le besoin d'automatiser le

château d'eau ainsi que la télégestion de ce dernier via la

supervision de secteur avec le SIMATIC WINCC.

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Gérer par un automate indépendant du type siemens

S7-1200, l'automatisation du remplissage et de la distribution de l'eau

à partir du château d'eau est réalisé en tenant

compte des paramètres suivants :

Ø Contrôle du niveau de chlore.

Ø Commandes des électrovannes canalisations

principales et de distribution.

Ø Commande des pompes de remplissage avec synchronisation

entre elles.

Ø Contrôle du niveau d'eau réservé

à l'utilisation quotidienne et du réseau anti-incendie.

Ø Détection de la présence d'eau dans la

canalisation SEACO et contrôle du débit.

Ø Déclenchement d'alarmes en cas des

défauts au niveau des pompes et/ou des électrovannes ou d'une

surabondance ou absence d'eau.

11

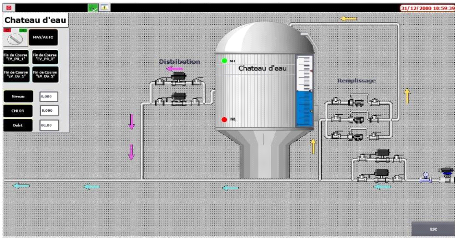

Figure 2.2: Schéma synoptique du

château d'eau après l'automatisation

12

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

2.2.2 Le remplissage de la bâche à eau

et la distribution :

La bâche à eau aussi est gérée par un

automate de même type et de mêmes caractéristiques que celui

utilisé pour l'automatisation du fonctionnement du château

d'eau.

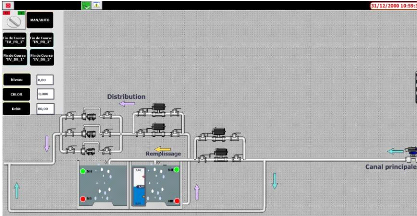

Figure 2.3: Schéma synoptique de la

Bâche à eau après l'automatisation

L'automatisation du remplissage et de la distribution de

l'eau à partir de la bâche à eau est réalisée

en tenant compte des paramètres suivants :

Ø Commande des électrovannes (ouverture/

fermeture) de remplissage et distribution.

Ø Commande des pompes de distribution avec

synchronisation entre elles.

Ø Contrôle du niveau d'eau réservé

à l'utilisation quotidienne et du réseau anti-incendie.

Ø Déclenchement d'alarmes dans le cas de :

défauts ou pannes au niveau des pompes, des électrovannes ou en

cas de débordement ou manque d'eau.

Ø Surveillance et contrôle à distance en

temps réel de toutes les opérations.

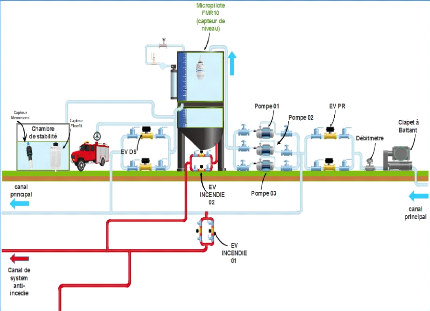

2.2.3 Système anti-incendie :

Pour contrôler et surveiller à distance et en

temps réel la station de surpression, on a choisi d'utiliser un automate

spécifique pour gérer et surveiller le fonctionnement de ce

système.

13

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Ce dernier va remplacer la carte électronique existant sur

le système actuel et dont le cout est très élevé et

qui n'est ni contrôlable ni observable à distance.

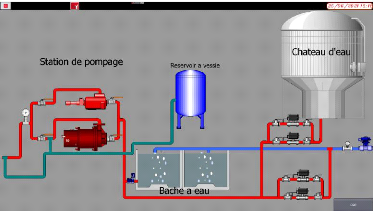

Figure 2.4: Schéma synoptique de la

station de surpression après l'automatisation

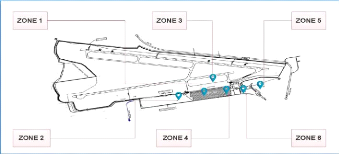

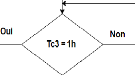

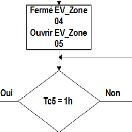

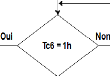

2.2.4 Système d'irrigation :

Pour assurer l'indépendance de ce système et

éliminer les inconvénients du système actuel, on a choisi

de consacrer au système d'arrosage, son propre automate. Ce dernier aura

à gérer l'arrosage de l'ensemble des espaces verts

répartis en 6 zones, grâce à une commande

automatisée périodique et à distance.

Le système est composé de tuyaux

équipés d'arroseurs, électrovannes et des pompes

directement branchés à la source principale de SEACO. L'ensemble

est ensuite relié à son propre API de type Siemens

S7-1200 permettant d'effectuer les différents réglages.

Cette option permet de planifier l'heure de l'arrosage et être

piloté à distance.

Cet arrosage automatique a pour objectif de réduire la

consommation d'eau par un arrosage optimal, diminuer les charges de personnel

et de maintenance, choisir les périodes d'arrosage sans contraintes,

limiter le ruissellement des eaux et l'érosion des sols.

14

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Figure 2.5 : Les zones d'irrigation

proposées

Remarques :

Le système global est basé sur la redondance

entre les équipements utilisés, dans le but d'augmenter les

performances en termes de fiabilité, disponibilité et

maintenabilité. Donc on a utilisé :

· Pour le château d'eau trois pompes de

remplissage. Dans le but de ne pas épuiser ces dernières on

procédera par combinaison lors de l'alimentation du château d'eau.

Ces combinaisons sont effectuées par rapport au niveau de château

d'eau.

· Pour les trois pompes de distribution de la

bâche à eau, la permutation entre eux se fait aussi par rapport au

niveau de réservoir.

· Les deux électrovannes placées en

parallèle aux différents points de système global ont un

fonctionnement alternatif. Elles remplissant les mêmes fonctions ou

missions, une seule suffit pour le fonctionnement normal, la deuxième

sert en cas de défaillance de la première ou dans le cas d'une

surcharge du système.

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

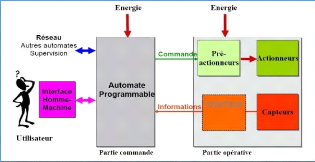

2.3. Description de la partie matérielle de la

solution proposée :

La mise en oeuvre d'un système automatisé revient

à mettre en interaction un ensemble d'éléments

organisés sous la forme d'un schéma identifiant trois parties :

partie opérative (PO), partie commande (PC) et partie pupitre ou

utilisateur (PP) du système

Figure 2.6 : Structure d'un système

automatisé

La partie opérative représente le sous-ensemble

qui effectue les actions physiques, mesure des grandeurs physiques et rend

compte à la partie commande. Elle comporte :

· Des capteurs qui communiquent à la partie

commande des informations sur l'état du système

· Des pré-actionneurs qui reçoivent des

ordres de la partie commande ;

· Des actionneurs (vérins, moteurs, vannes) qui

ont pour rôle d'exécuter ces ordres. 2.3.1. Les

capteurs :

Dans notre projet, nous utilisons un certain nombre de

capteurs, que nous détaillons dans ce qui suit.

a/. Capteur de chlore (CCS51D) :

Le Memo sens CCS51D est une sonde de chlore libre robuste qui

nécessite peu d'entretien. Elle délivre des valeurs

mesurées très précises avec une stabilité à

long terme dans l'eau et assure une surveillance constante de la

désinfection, même dans de faibles volumes d'eau. La sonde de

chlore libre se caractérise par des temps de réponse

extrêmement rapides, ce qui garantit un contrôle efficace du

process. Grâce à la technologie numérique Memo sens, la

CCS51D combine intégrité maximale du process et des

données, avec un fonctionnement simple. [7]

15

Figure 2.7 : Memo sens CCS51D

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

b/. Capteur de niveau Radar à émission

libre (Micro pilot FMR10) :

Le radar de niveau Micro pilot FMR10 offre une mesure de

niveau continue sans contact et est idéal pour un grand nombre

d'applications dans le domaine de l'eau, des eaux usées et des

utilités industrielles. Le FMR10 fait partie des premiers radars sans

contact à technologie Bluetooth® pour une configuration et un

diagnostic d'une rare simplicité. Les courbes de signaux se visualisent

sur une application disponible pour tous les smartphones ou tablettes

Bluetooth® (iOS, Android). Grâce à un composant

électronique RF unique, le radar est très compact et s'installe

facilement dans les espaces réduits. [7]

Figure 2.8 : Radar à émission

libre

c/. Capteur de pression (Cerabar PMC11) :

Le Cerabar PMC11 est un transmetteur de pression compact avec

un excellent rapport qualité/prix. Il est doté d'une cellule

capacitive céramique sans huile et permet de mesurer la pression

relative de 400 mbar à 40 bars. Le PMC11 est destiné aux

applications standards dans l'industrie et peut résister aux conditions

de process grâce à l'utilisation de matériaux de

qualité comme l'acier 316L et 99,9% Al2O3. [7]

16

Figure 2.9 : Cerabar PMC11

17

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

d/. Débitmètres

électromagnétiques- Proline Promag W 400 :

Avec ses agréments internationaux pour les transactions

commerciales et l'eau potable, le Promag W peut être utilisé dans

les applications les plus diverses. Il est disponible en version compacte ou

séparée. Le Promag W 400 permet d'économiser du temps et

de l'argent grâce aux fonctionnalités étendues de son

transmetteur optimisé pour l'eau et les eaux usées. De plus, la

technologie Heartbeat garantit une mesure fiable et une vérification

conforme. C'est un Capteur avec protection anticorrosion EN ISO 12944 et

transmetteur de pointe pour l'eau et les eaux usées.

[7]

Figure 2.10 : Débitmètres

électromagnétiques

e/. Clapets à battant AVK :

Le clapet à battant est composé d'un disque qui

pivote sur une charnière ou un axe. Le disque se soulève du

siège pour permettre l'écoulement dans un sens. Lorsque la

pression diminue, le disque revient dans sa position initiale en se rabattant

sur le siège et bloque ainsi le fluide. Le poids du disque et le

débit ont un impact sur la fermeture du clapet.

Souvent un levier et un contrepoids ou un levier et un ressort

sont montés pour améliorer les performances. Les clapets

anti-retours avec levier et contrepoids conviennent aux installations

présentant un risque élevé de coup de bélier en

conditions d'écoulement normales. Les clapets anti-retours avec levier

et ressort de rappel conviennent pour les pressions élevées, les

contre-pressions insuffisantes et les vitesses d'écoulement

élevées. [8]

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Nous choisissons ce clapet car il a 2 avantages principaux :

1. Le capotage est disponible avec des interrupteurs de fin de

course pour la surveillance à distance.

2. Anti-retour d'eau.

Figure 2.11: Clapet à battant AVK

f/. Capteur de niveau à flotteur Liquifloat

FTS20 :

Il s'agit d'un capteur TOR, c'est un dispositif suspendu

au-dessus d'un plan d'eau au moyen d'un câble électrique.

Lorsque le niveau de l'eau augmente jusqu'à immerger le

dispositif, sa capacité de flotter et sa forme de poire l'oblige

à se retourner mettant ainsi deux fils en contact électrique.

[7]

Les poires nécessaires pour nos projets sont au nombre de

6 :

· 2 poires de niveau (niveau bas, niveau haut) dans le

château d'eau.

· 2 poires de niveau (niveau bas, niveau haut) dans le

réservoir de 300m3 de la bâche a eau.

· 2 poires de niveau (niveau bas, niveau haut) dans le

réservoir de 200m3 de la bâche a eau.

18

Figure 2.12: Liquifloat FTS20

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

g/.manomètre émetteur pmp71 :

Le capteur - transmetteur de pression Cerabar PMP71 avec

membrane métallique est utilisé dans les industries de process

pour mesurer la pression, le niveau, le volume ou la masse dans les liquides ou

les gaz. Le PMP71 est conçu pour les applications haute pression

jusqu'à 700 bars. Menu Quick Setup avec gamme de mesure librement

réglable sans indication de pression. Conçu selon IEC 61508 pour

l'utilisation dans des systèmes de sécurité SIL2/3 et

disponible avec certificat MID pour les applications de transactions

commerciales. [7]

19

Figure 2.13: manomètre pmp71

h/. Capteur d'humidité du sol :

Pour minimiser le gaspillage d'eau surtout en hiver, nous

avons ajouté un capteur d'humidité du sol au réseau

d'arrosage avec une communication RS485 standard MODBUS Protocol qui facilite

la connexion avec l'API.

Figure 2.14: Capteur d'humidité du sol

(MODBUS Protocol)

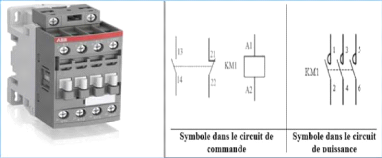

2.3.2. Les pré actionneurs : a/. Contacteurs

:

Le contacteur est un appareil mécanique de connexion

ayant une seule position de repos et une seule position de travail. II est

capable d'établir, de supporter et d'interrompre des courants dans les

conditions normales du circuit, y compris les conditions de surcharges en

service.

20

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

L'intérêt du contacteur est de pouvoir être

actionnés manuellement ou automatiquement et à distance au moyen

de contacts peu encombrants et sensibles. [4] [5]

Figure 2.15 : Un contacteur

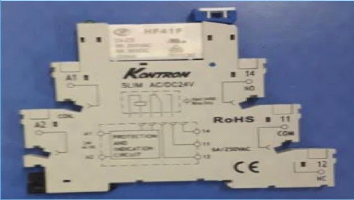

b/ Relais électromagnétique Ac/Dc 24v

(KONTRON ) :

Un relais électromagnétique, dans son principe

de commutation, s'apparente à un interrupteur mécanique dont la

manoeuvre serait non pas effectuée manuellement, mais en faisant

circuler un courant dans le circuit d'excitation du relais. Ce circuit est

constitué par une bobine appelée bobine d'excitation ou bobine de

commande.

La mise en action du relais par sa bobine de commande demande

une puissance électrique faible. Elle provoque l'ouverture ou la

fermeture d'un circuit dans lequel circule un courant élevé, et

par là même elle peut commander une puissance beaucoup plus grande

que la puissance d'excitation. [3]

Figure 2.16 : Relais

électromagnétique KONTRON

21

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

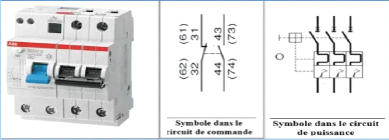

c/ Disjoncteurs:

Le disjoncteur constitue l'appareil de protection par

excellence. C'est un interrupteur capable de s'ouvrir automatiquement en cas de

défaut pour couper les courants de court-circuit.

Il permet d'assurer une protection contre tous les

défauts. [4] [5]

Figure 2.17 : disjoncteur :

représentation et symbole

2.3.3. Les actionneurs :

Dans un système automatisé, un actionneur est

un organe de la partie opérative qui a un ordre de la partie commande

via le pré-actionneur, convertit l'énergie qui lui est fournie

sous une forme utile pour les taches de programme dans un système

automatisé.

a/. Les pompes :

Une pompe est une machine hydraulique qui aspire et refoule

un liquide (eau, huile, Essence...) d'un point à un endroit voulu. Une

pompe est destinée à élever la charge de liquide

pompé. Pour remplir notre château d'eau et la Bâche à

eau on utilise le même type de pompe déjà existé qui

est la pompe centrifugeuse. Elles agissent sur l'énergie

cinétique et le mouvement du liquide résulte de l'augmentation

d'énergie qui est communiquée par la force centrifuge.

Une pompe centrifuge est constituée essentiellement de

:

· Une roue à aubes tournant autour de son axe,

· Un distributeur dans l'axe de la roue

· Un collecteur de section croissant, en forme de spirale

appelé volute.

Tous ces composants sont enveloppés dans un corps qui

est accouplé avec un moteur asynchrone qui fournit l'énergie

cinétique nécessaire pour la rotation de la roue à aubes

de la pompe. [6]

22

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Pour ce projet, on utilise trois pompes de 3.5kw pour le

remplissage du château d'eau, trois autres de 3.5kw pour la distribution

de la bâche a eau, deux de 5.5kw pour le réseau d'irrigation et

les deux déjà existantes pour le réseau anti-incendie.

Figure 2.18 : Pompe centrifuge

b/. Les Vannes :

Une vanne est un dispositif destiné à

contrôler le débit de l'eau dans une canalisation. Elle est

utilisée pour arrêter ou pour faire circuler l'eau dans les

conduites. On distingue 2 types de vannes : les vannes électriques et

les vannes manuelles.

? Vannes électriques :

Comme vanne électrique, on peut citer la vanne

motorisée. La commande de cette vanne se fait par un API. Elle est

constituée d'un corps de vanne, d'un volant de commande manuelle et d'un

moteur réducteur alimenté en 380V comportant un limiteur d'effort

d'ouverture et de fermeture. L'ouverture ou la fermeture de la vanne est

effectuée grâce à l'entrainement de la tige de l'opercule

ou papillon par le moteur électrique (asynchrone triphasé

démarrage direct 2 sens de rotation).

Figure 2.19 : Exemple de Vannes

électriques

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

? Vannes manuelles :

On les désigne comme vannes manuelles car leur commande

s'effectue manuellement. On distingue deux types : les vannes avec bras et les

vannes avec robinet. [6]

23

Figure 2.20 : Vannes avec bras Figure

2.21 : Vannes avec robinet.

2.3.4. L'automate programmable industriel (API):

Un automate programmable industriel, ou API, est un

dispositif électronique programmable destiné à la commande

de processus industriels. Il envoie les ordres vers les prés actionneurs

à partir de données d'entrées (partie commande ou PC

côté capteur), de consignes et d'un programme informatique.

[09]

Un API peut être compacte ou modulaire :

· L'API compacte ou monobloc possède un nombre

d'entrées et de sorties restreint et son jeu d'instructions ne peut

être augmenté. Ce type a pour fonction de résoudre des

automatismes simples avec la logique séquentielle et utilisant des

informations TOR.

· L'API modulaire est adaptable à toutes

situations. Selon le besoin, des modules d'E/S analogiques sont disponibles en

plus de modules spécialisés. La modularité permet un

dépannage rapide et une plus grande flexibilité.

D'après le cahier de charge qui nous a

été établi, le choix de l'automate doit se faire en tenant

compte des critères suivants :

Ø Les nombres et la nature d'entrées/sorties.

Ø Le type du processeur et sa capacité de

traitement.

Ø La nature de traitement souhaité (temporisation,

comptage régulation...etc).

Ø La communication avec d'autres automates.

Ø Le dialogue (la console programmation, pupitre,

écran de supervision).

Ø La fiabilité et la durée de la

garantie.

Ø Le coût de l'automate.

Ø La qualité du service après-vente.

24

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

Pour notre projet, l'automate le mieux adapté à

notre problématique et qui représente le meilleur choix c'est

l'automate modulaire de la famille S7-1200.

2.3.5 Les autres équipements

a/ Alimentation de type Schneider (ABL8REM24050) :

C'est une alimentation en mode commutation

régulé c'est-à-dire une alimentation électrique

dont la régulation est assurée par des composants

électroniques de puissance utilisés en commutation.

L'influence de la température ambiante joue un

rôle déterminant dans la limitation de la puissance qu'une

alimentation électronique peut délivrer en permanence. Si les

composants électroniques sont dans un environnement où la

température ambiante est trop élevée, leur durée de

vie sera considérablement réduite.

La gamme Optimum des alimentations Phaseo est

conçue pour fonctionner à une température ambiante

nominale de 50 °C. Au-delà, il est nécessaire de recourir

à une réduction de charge jusqu'à une température

maximale de 60 °C.

La réduction de charge doit être prise en compte

dans des conditions de fonctionnement extrêmes, telles que :

· Fonctionnement intensif (courant de sortie proche en

permanence du courant nominal, avec une température ambiante

élevée)

· Tension de sortie définie comme

supérieure à 24 VCC (pour compenser les chutes de tension en

ligne, par exemple)

· Raccordement parallèle pour augmenter la

puissance totale. [2]

Figure 2.22: Power Supply Schneider

25

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

b/ Réservoir à vessie :

Le réservoir à vessie permet d'accumuler l'eau

sous pression. Il est idéalement utilisé pour réduire le

nombre de démarrages d'une pompe, ce qui augmente la durée de vie

de celle-ci. Pour notre projet, on a utilisé :

· Deux réservoirs à vessie pour la Station de

surpression eau incendie.

· Un réservoir à vessie pour les deux pompes

d'arrosage.

Figure 2.23 : Réservoir à

vessie

c/. Afficheur RIA15 :

L'afficheur de process est disponible en 4 à 20 mA ou

protocole HART®. La version HART® permet de visualiser en alternance

jusqu'à 4 valeurs mesurées d'un capteur sur le terrain ou en

façade d'armoire.

Pour cela, l'afficheur peut être réglé

comme maître HART® primaire ou secondaire et interroge activement

les valeurs du capteur. La faible chute de tension de < 1 V (< 1,9 V avec

HART®) est un avantage considérable, notamment dans les

applications Ex dans lesquelles seule une faible tension est disponible dans la

plupart des cas. [7]

Figure 2.24: Afficheur RIA15

26

Chapitre 2 : Étude Fonctionnelle du

Système de Gestion de l'Eau

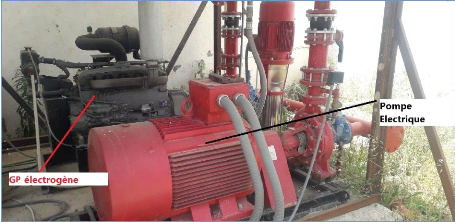

d/ Groupe électrogène :

Un groupe électrogène est un dispositif autonome

capable de produire de l'électricité en cas de coupure de

l'alimentation du réseau électrique. Il ne nécessite qu'un

approvisionnement en carburant. L'électricité est toujours

produite par une génératrice (dynamo qui produit un courant

continu, ou alternateur qui produit un courant alternatif). Cette

génératrice doit recevoir un mouvement rotatif produit par un

moteur thermique essence, GPL ou diesel, équipé d'un

régulateur mécanique modulant sa vitesse de rotation en fonction

de la charge. [6]

Figure 2.25: Groupe Electrogène

e/ Clapet anti-retour:

Un clapet anti-retour est un dispositif (une vanne) permettant

de contrôler le sens d'un fluide dans une tuyauterie. Il instaure donc un

sens unique de circulation pour un liquide ou un gaz : ils peuvent

s'écouler vers l'aval, mais le clapet évite les remontées

en amont.[1] On va utiliser juste un clapet donne le canal

d'anti-incendie de bâche a eau.

Chapitre 3 :

Description de la plateforme de

développement

28

Chapitre 3 : Description de la plateforme de

développement

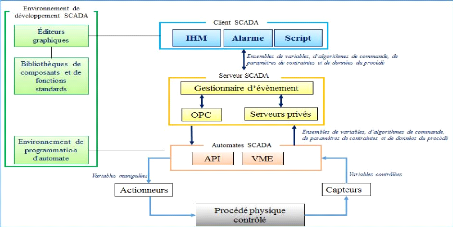

3.1 Introduction :

Dans ce chapitre nous allons détailler la partie

commande et les outils nécessaires pour la réalisation de ce

travail. En premier lieu nous présenterons l'automate et ses outils,

ensuite on abordera la partie télégestion et ses outils et en

dernier on abordera les outils de communication. On utilise un automate

programmable pour la gestion automatique du système. On l'associe

à un système SCADA pour contrôler le processus en prenant

en charge les fonctions d'acquisition et d'archivage de données,

l'interface homme-machine, la surveillance et la gestion des alarmes.

SCADA est l'acronyme désignant Supervisory

Control And Data Acquisition ou Système de Contrôle et

d'Acquisition de Données. En réalité, il fait

référence à une catégorie de logiciels

dédiés au contrôle des processus industriels et à la

collecte de données en temps réel dans des sites distants.

Il est généralement fourni sous forme de

logiciel combiné à des éléments matériels,

tels que des émetteurs, une unité de télégestion

(Remote Terminal Unit-RTU), de protocoles de communication permettant la

communication entre les serveurs et les émetteurs RTU, de serveur de

données destiné à l'archivage des données et

à alimenter les interfaces homme-machines (IHM).

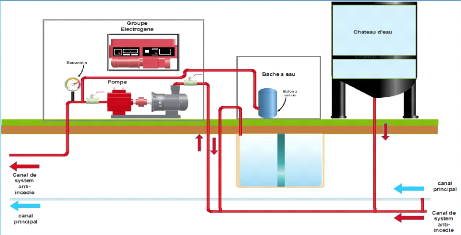

La Figure suivante représente le schéma

synoptique d'un système automatisé SCADA

Figure 3.1 : Structure d'un système

automatisé SCADA

29

Chapitre 3 : Description de la plateforme de

développement

3.2 L'Automate S7-1200 :

L'automate SIMATIC S7-1200 est un mini-contrôleur

modulaire. Il existe un éventail complet de modules pour une adaptation

optimisée à la tâche d'automatisation. Le contrôleur

S7 est composé d'une CPU équipée d'entrées et de

sorties de signaux numériques et analogiques. Des modules additionnels

d'entrées/sorties (modules IO) peuvent être installés si

les entrées et sorties intégrées ne sont pas suffisantes.

Si besoin est, des modules de communication RS232 ou RS485 peuvent

également être ajoutés. Une interface TCP/IP

intégrée est obligatoire pour toutes les CPU. Avec le programme

S7, l'API surveille et contrôle une machine ou un process. Les modules IO

sont interrogés dans le programme S7 au moyen d'adresses

d'entrées (%I) et référencés au moyen d'adresses de

sorties (%Q). [11]

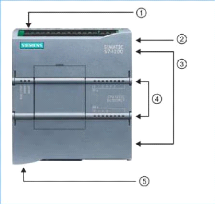

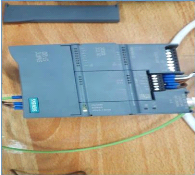

Figure 3.2: Automate S7-1212c (DC/DC/DC).

1. Prise d'alimentation.

2. Logement pour carte mémoire sous le volet

supérieur.

3. Connecteurs amovibles pour le câblage utilisateur

(derrière les volets).

4. DEL d'état pour les E/S intégrées.

5. Connecteur PROFINET (sur la face inférieure de la

CPU).

Des modules supplémentaires peuvent être

utilisés pour communiquer par le biais de réseaux et de

protocoles tels que : PROFIBUS, GPRS, WAN, RS485, RS232, USS, MODBUS.

Dans notre cas, nous avons utilisé 4 automates siemens

S7-1212C DC/DC/DC avec les Caractéristiques reportées dans le

tableau suivant :

30

Chapitre 3 : Description de la plateforme de

développement

|

·

·

|

CPU

Version du firmware

|

S7 1212 C DC/DC/DC. V 4.4

|

|

·

|

Pack de programmation

|

À partir de STEP 7 V16

|

|

·

|

Valeur nominale (CC)

|

24 V

|

|

·

|

Mémoire

|

|

|

Mémoire de travail

|

75 k byte

|

|

·

|

Temps de traitement CPU

|

|

|

Pour opérations sur bits

|

0,08 us

|

|

Pour opérations sur mots

|

1,7 us

|

|

·

|

Entrées TOR

|

|

|

Nombre d'entrées TOR

|

8

|

|

·

|

Sorties TOR

|

|

|

Nombre de sorties TOR

|

6

|

|

·

|

Entrées analogiques

|

|

|

Nombre d'entrées ANALOGIQUE

|

2

|

|

·

|

Sorties analogiques

|

|

|

Nombre de sorties ANALOGIQUE

|

0

|

|

·

|

Capteurs

|

|

|

Détecteur 2 fils

|

oui

|

|

·

|

Interface

|

|

|

Type d'interface

|

PROFINET

|

|

·

|

Réalisation physique de l'interface

|

|

|

RJ 45(Ethernet)

|

Oui

|

|

Nombre de ports

|

1

|

|

Commutateur intégré

|

Non

|

|

·

|

Protocoles (ETHERNET)

|

|

|

Supporte le protocole pour PROFINET IO

|

Oui

|

|

PROFIBUS

|

1242-5

|

|

AS-Interface

|

Oui

|

31

Chapitre 3 : Description de la plateforme de

développement

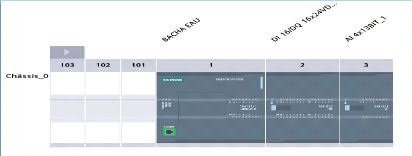

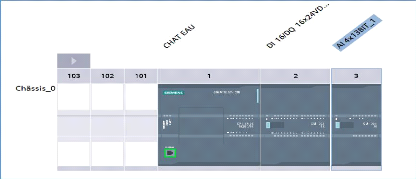

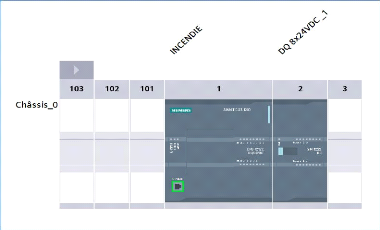

3.3 Les modules entrées/sorties :

Dans notre projet nous avons utilisé plusieurs types de

modules d'entrées sorties. Le tableau suivant résume

l'affectation des modules E/S pour 3 des 4 automates utilisés.

L'affectation pour l'automate utilisé pour le système

d'irrigation sera détaillé dans la suite.

|

Système

|

Modules

|

|

Le Château d'eau

|

DI 16/DQ 16x24VDC_1 AI 4x13BIT 1

|

|

Bâche a eau

|

DI 16/DQ 16x24VDC_1 AI 4x13BIT 1

|

|

Système Anti Incendie

|

DQ 8x24VDC _1

|

3.3.1 Le Château d'eau et la Bâche a eau :

Figure 3.3: Automate S7-1212c et le module

utilisé pour le système de bâche a eau.

Figure 3.4: Automate S7-1212c et le module

utilisé pour le système de château d'eau.

32

Chapitre 3 : Description de la plateforme de

développement

Figure 3.5: Automate S7-1212c et le module

utilisé pour la réalisation du système de château

d'eau.

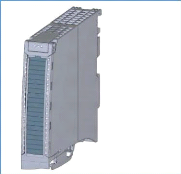

A/ Module DI 16/DQ 16x24VDC1 : (Module d'entrées

TOR)

Figure 3.6: Module DI 16/DQ 16x24VDC_1

1) Type et désignation du module.

2) LED pour le diagnostic.

3) Code de matrice 2D.

4) Raccordement.

5) LED pour l'état de la voie.

6) LED pour la tension d'alimentation.

7) Classe de fonction.

8) Repérage couleur type de module.

9) Version des fonctions et du firmware.

10) Code couleur permettant de sélectionner les

étiquettes de repérage couleur.

33

Chapitre 3 : Description de la plateforme de

développement

11) Numéro d'article. [13]

Caractéristiques du module :

l Module d'entrées TOR à 16 entrées

l Sink Input, (PNP, type P)

l Tension d'alimentation L+

l Retard à l'entrée paramétrable 0,05 ms

à 20 ms (par voie)

l Diagnostic paramétrable (par module)

l Convient au raccordement de commutateurs et de capteurs 2 fils

selon CEI 61131, type 3 Le module prend en charge les fonctions suivantes :

l Mise à jour du firmware

l Données d'identification I&M

l Re paramétrage en RUN B/ Module AI 4x13BIT1

Figure 3.7: Module AI 4x13BIT_1

Le module possède les caractéristiques techniques

suivantes :

l 4 entrées analogiques.

l Résolution 16 bits signe compris.

l Type de mesure tension réglable pour chaque voie.

l Type de mesure courant réglable pour chaque voie.

l Type de mesure Résistance réglable pour les

voies 0 et 2.

l Type de mesure Thermomètre à résistance

(RTD) réglable pour les voies 0 et 2.

l Type de mesure thermocouple (TC) réglable pour chaque

voie.

l Diagnostic paramétrable (par voie).

34

Chapitre 3 : Description de la plateforme de

développement

l Alarme de processus en cas de dépassement de la valeur

limite réglable pour chaque voie (deux limites supérieures et

deux limites inférieures pour chacune d'elles). [14]

Figure 3.8: Automate S7-1212c et le module

utilisé pour la réalisation du système de château

d'eau.

3.3.2 Système anti incendie :

Figure 3.9: Automate S7-1212c et le module

utilisé pour le système Anti-incendie

35

Chapitre 3 : Description de la plateforme de

développement

A/ Module DO 8x24VDC :

Figure 3.10: Module DQ 8x24VDC

1) Type et désignation du module.

2) LED pour le diagnostic.

3) Code de matrice 2D.

4) Raccordement.

5) LED pour l'état de la voie.

6) LED pour la tension d'alimentation.

7) Classe de fonction.

8) Repérage couleur type de module.

9) Version des fonctions et du firmware.

10) Code couleur permettant de sélectionner les

étiquettes de repérage couleur.

11) Type de BU.

12) Numéro d'article. [15]

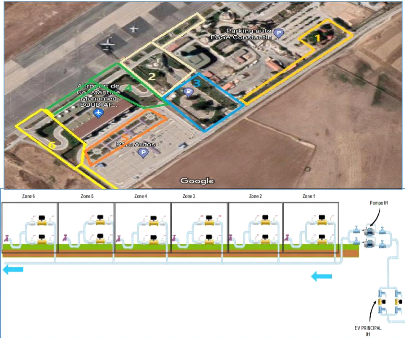

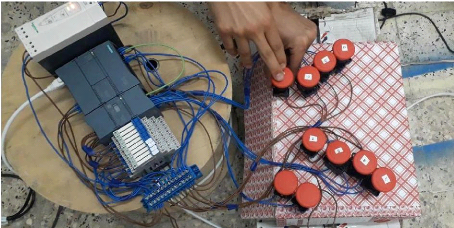

3.3.3 Le Système d'irrigation :

La notion d'arrosage automatique désigne les

systèmes permettant de fournir de l'eau à

des plantes durant un certain temps sans intervention humaine.

Les étapes que nous avons suivies pour réaliser ce

projet :

- Etude de l'espace concerné par l'arrosage.

- Définition du matériel.

- Analyse du type d'automate qui convient le mieux.

- Architecturer de notre projet.

- Architecturer de programme.

36

Chapitre 3 : Description de la plateforme de

développement

Pour bien faire ce projet et le réaliser correctement,

on a demandé l'aide d'un ouvrier ayant de l'ancienneté dans le

domaine de l'irrigation au niveau de l'aéroport. Ce dernier nous a

donné toutes les informations et éclaircissements concernant les

plantes et les espaces verts devant être arrosés. Dans la solution

que nous avons retenue, les espaces devant être irrigués sont

divisés en six zones comme indiqué sur la figure suivante.

Figure 3.11 : les zones concernées par

l'arrosage

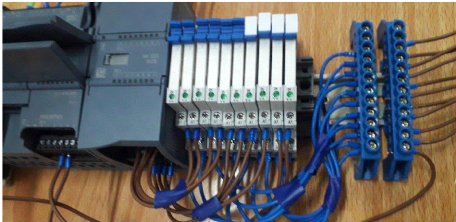

Pour la réalisation du système de commande de cette

partie, on a utilisé le matériel suivant :

1. Un disjoncteur différentiel (pour la protection des

biens).

2. Une alimentation Schneider.

3. Un automate S7 1212c DC/DC/DC.

4. Un module d'entrée/sortie 8DO 8DI.

5. Des relais (comme sortie).

6. Des fils électriques (bleu pour le neutre, marron pour

la phase, vert pour la terre).

7. Des boutons poussoirs NO (comme des entrées d'un

pupitre).

8. Un câble RJ45 (pour la communication).

9. Un répartiteur.

Figure 3.12: le matériel utilisé

pour le système d'irrigation

37

Chapitre 3 : Description de la plateforme de

développement

L'automate S7 1212c DC/DC/DC offre des caractéristiques

suffisantes pour la gestion des taches relatives à ce système

Figure 3.13: Automate S7 1212c

Module 223-1BH32-0XB0

Figure 3.14: Module

d'entrées/sorties

- Tension d'alimentation : Valeur nominale (CC) 24 V. -

Entrées TOR : Nombre d'entrées TOR 8.

- Tension d'entrée : Type de tension d'entrée

CC.

l Valeur nominale (CC) 24 V.

- Sorties TOR : Nombre de sorties TOR 8.

- Alarmes : Alarme de diagnostic Oui.

La figure suivante représente la réalisation du

système après le câblage :

38

Chapitre 3 : Description de la plateforme de

développement

Figure 3.15: le système

réalisé

3.4 Partie communication :

Un protocole de communication est une spécification de

plusieurs règles pour un type de communication particulier.

Initialement, on nommait protocole, ce qui est utilisé pour communiquer

sur une même couche d'abstraction entre deux équipements

différents. Par extension de langage, on utilise parfois ce mot, pour

désigner les règles de communication entre deux couches sur un

même équipement.

Pour notre projet, il a fallu tenir compte du problème

de la distance entre les armoires des différentes parties et la salle de

contrôle. Nous avons alors choisi d'utiliser :

Ø Un réseau industriel ETHERNET.

Ø Un Protocole de communication PROFINET.

Ø Un switch CET2-0800 Series (utilisable

pour la technologie fibre optique). 3.4.1 Le réseau

industriel Ethernet :

Ethernet est basé sur le principe d'accès au

media régit par un mécanisme de détection de collision.

Chaque station est identifiée par une clé globalement unique,

appelée adresse MAC, afin de s'assurer que tous les postes sur un

réseau Ethernet aient des adresses distinctes. Cette technologie connue

sous le nom de (Carrier Sense Multiple Access with Collision Detection)

Détection de porteuse avec accès multiples et détection de

collision ou CSMA/CD garantit qu'une seule station à la fois transmet un

message sur le media. Les évolutions successives d'Ethernet ont

donné naissance au standard IEEE 802.3, Il définit seulement les

caractéristiques des couches physiques, la façon dont les

informations accèdent au réseau (ainsi que la trame de

donnée doivent être définies par des couches

complémentaires).

L'Ethernet industriel dispose également de

sérieux atouts en comparaison avec les autres technologies de

réseau industriel :

39

Chapitre 3 : Description de la plateforme de

développement

? 1) L'Ethernet industriel se base sur des vitesses allant de

100Mb/s jusqu'à 10Gb/s. Un atout pour les applications exigeantes en

temps de réponse.

? 2) Avec Ethernet, le média n'est pas partagé,

une anomalie n'affectera que la station concernée par le lien. Les

technologies comme RSTP, HSP/PRP, ou comme le TURBO RING de MOXA ou le

X-RING d'Advantech permettent d'assurer le fonctionnement même

après la coupure d'une connexion.

? 3) Ethernet s'avère plus robuste qu'un bus de

terrain par rapport aux perturbations électromagnétiques, et

répondent entièrement à ces problématiques.

? 4) Grâce à Ethernet, il est possible de

connecter sur un même réseau par exemple des stations PROFINET et

MODBUS-TCP.

? 5) La technologie Ethernet permet d'accéder beaucoup

plus facilement à l'appareil même à distance, que s'il se

trouvait sur un bus série. [16]

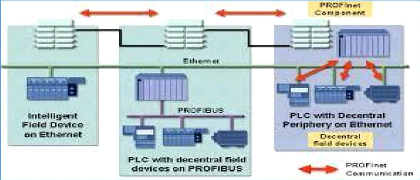

3.4.2 Le protocole de communication PROFINET :

PROFINET (Process Field Network) est une norme de

communication basée sur Ethernet industriel offrant une vaste gamme

d'applications. Le bus de terrain qui utilise le protocole TCP/IP et les normes

de technologie de l'information, permet un traitement en temps réel et

l'intégration de systèmes de bus de terrain. PROFINET a

été développé par Siemens et les entreprises

membres de l'organisation d'utilisateurs de PROFIBUS (PNO) et est

utilisé en association avec les systèmes de commande Siemens.

Il permet une automatisation en temps réel ainsi qu'une

intégration informatique avec un seul système. L'architecture

ouverte de PROFINET permet en outre une intégration simple et fluide des

solutions de bus de terrain établies, par exemple en utilisant des

proxys ou des passerelles. De plus, PROFINET offre des concepts de diagnostic

intelligents pour les appareils de terrain et les réseaux.

Grâce à la structure modulaire, les utilisateurs

peuvent sélectionner de manière parfaitement individuelle un pack

PROFINET (profil d'application) adapté et l'implémenter dans leur

installation.

Pour l'échange de données entre les participants

du réseau, PROFINET prend en charge le principe du Provider

(émetteur) et du Consumer (destinataire). Cela signifie qu'aussi bien le

contrôleur que l'appareil de terrain (IO-Device) transmettent

automatiquement les données cycliques par eux-mêmes dès

qu'ils doivent le faire en raison d'un défaut ou d'une requête. Il

existe en outre la possibilité d'une requête programmée,

c'est-à-dire que les données soient envoyées

automatiquement. Afin de respecter les exigences élevées en temps

réel, la

40

Chapitre 3 : Description de la plateforme de

développement

communication avec PROFINET est évolutive grâce

à trois niveaux de performance dont chacun est basé sur le

précédent :

? La transmission de données d'ingénierie et non

sensibles à la latence s'effectue via TCP/IP. Cette communication

standard est possible entre tous les automates.

? Pour la transmission de données de process, le canal

temps réel (RT) est disponible. ? Pour les applications

synchronisées telles que la commande de mouvement (Motion

Control), on utilise la communication temps réel

isochrone (IRT) qui permet une

meilleure précision.

Enfin, PROFINET offre une topologie de réseau flexible

afin d'apporter une réponse optimale aux exigences en matière

d'étendue géographique et de disponibilité et s'adapte

ainsi aisément aux spécificités des installations.

À cet effet, le protocole prend en charge :

? La topologie en ligne ou en bus qui relie principalement les

équipements terminaux aux commutateurs intégrés sur le

terrain

? La topologie en étoile avec un commutateur central,

principalement installée en armoire ? La topologie en anneau,

principalement pour la réalisation de la redondance des médias ?

La topologie en arbre mélangeant les topologies ci-dessus.

Figure 3.16: Structure représentative

du Protocole PROFINET

L'interconnexion d'appareils PROFINET dans des installations

industrielles est possible par manières différentes.

? Sur fil : via un conducteur électrique ou via un

câble à fibres optiques

? Sans fil via l'interface sans fil par ondes

électromagnétiques

Pour une connexion électrique, une longueur maximale de

100 m entre deux appareils est admissible par contre lorsque la distance entre

l'automate et ses équipements est supérieure à cette

distance une connexion optique est recommandée. [16]

41

Chapitre 3 : Description de la plateforme de

développement

Pour recréer les signaux reçus et les distribuer

on utilise un commutateur. Il apprend l'adresse Ethernet d'un appareil PROFINET

connecté ou d'un autre commutateur et transmet les signaux qui sont

destinés à l'appareil PROFINET ou au commutateur. Il existe un

switch qui s'appelle `CET2-0800 Series' qui ne coûte pas

cher et qui est très utile pour les industries.

3.4.3 Leonton CET2-0800 Series :

Commutateur Ethernet industriel à 8 ports avec les

caractéristiques suivantes :

? Ethernet rapide 10/100Base-T(X) à 8 ports.

? Conception d'entrée d'alimentation redondante,

12-48VDC

? Conception de boîtier métallique robuste IP30

? Plage de température de fonctionnement, STD : -10°C

~ 65°C, EOT : -40°C ~ 75°C

? Normes Ethernet : IEEE 802.3 10Base-T

l IEEE 802.3u 100Base-TX Fast Ethernet.

? Type de traitement : Store and Forward.

? Protocole : CSMA/CD.

? Mémoire Tampon : 448Kbits.

? RJ45 Ports : 8*10/100 Base-T(X).

? Contact relais : 24 VDC, 1A résistif.

Figure 3.17: Leonton CET2-0800

42

Chapitre 3 : Description de la plateforme de

développement

3.5 Les logiciels :

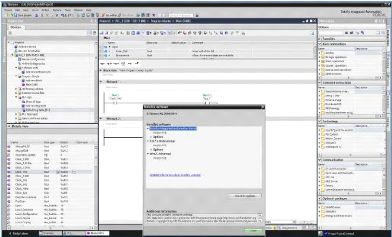

3.5.1 SIMATIC TIAPORTAL V16 :

TIAPORTAL est l'un des logiciels de programmation

évolués qui permet de programmer des automates Siemens. Cette

plate-forme regroupe différents dispositifs de programmation : SIMATIC

STEP 7, SIMATIC WinCC, SINAMICS Startdrive, SIMOCODE ES.

Outre les fonctionnalités de travail collaboratif, TIA

Portal V16 intègre une nouvelle interface de contrôle pour les

systèmes de contrôle de version externes tels que GIT, SVN

et TFS.

Une autre innovation est la fonctionnalité

dénommée TIA Portal Test Suite. Celle-ci permet la

création et la vérification automatisées du respect des

instructions de programmation, appelées Styleguide Check.

Il est également possible de générer et de

réaliser des tests de programme avec le contrôleur virtuel

S7-PLCSIM Advanced. Cela permet ainsi de réduire les temps

d'ingénierie et de mise en service tout en améliorant la

qualité du programme.

Avec TIAPortal V16, tous les automates Simatic S7-1200 sont

équipés des fonctionnalités du serveur OPC UA.

Les communications entre contrôleurs Siemens sont

désormais facilitées grâce au standard OPC UA, et il est

possible de créer une interface de serveur OPC UA. Aussi la

remontée de variables issues des données de production est

désormais plus fluide. [17]

Figure 3.18: Tia Portal V16.

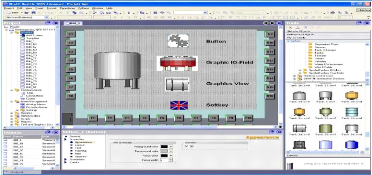

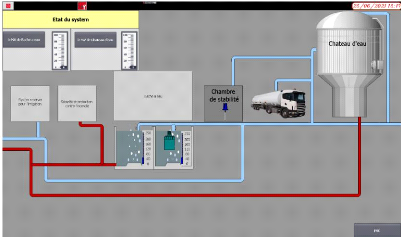

3.5.2 SIMATIC WinCC:

SIMATIC WinCC est un logiciel de contrôle et

d'acquisition de données (SCADA) ainsi qu'une interface homme-machine

développé par Siemens. Les SCADA sont particulièrement

utilisés dans la surveillance des processus industriels et des

infrastructures.

43

Chapitre 3 : Description de la plateforme de

développement

SIMATIC WinCC flexible est le fruit d'un perfectionnement

systématique des logiciels d'interface homme-machine.

Le WinCC offre, pour les applications au niveau machine (couvert

jusqu'à présent par la famille ProTool), un considérable

gain d'efficacité dans la configuration ainsi que des concepts

d'automatisation innovateurs. Il permet entre autres de :

? Réaliser des concepts d'HMI et d'automatisation

innovants dans le cadre de réseaux TCP/IP et Web.

? Accroître la disponibilité des machines et

installations par de nouveaux concepts de maintenance.

? Accéder facilement, en toute sécurité aux

données de process à partir de n'importe quel endroit.

Caractéristiques techniques :

? Intégration dans les automates programmables.

? Editeurs de tableau.

? Gestion de données orientée objet avec

possibilités d'édition et de recherche

? Bibliothèques d'objets de configuration

prédéfinis ou confectionnés par l'utilisateur.

? Prise en charge linguistique.

? Visual Basic Script Support.

? Runtime.

? Test et assistance à la mise en service.

? Communication ouverte entre systèmes HMI et

systèmes de niveau supérieur.

Avantages :

? La cohérence du logiciel de configuration assure une

réduction des coûts de formation,

de maintenance et d'entretien tout en étant une garantie

d'évolutivité du produit

? Minimisation des coûts d'ingénierie

? Outils intelligents pour une configuration simple et

efficace.

? Prise en charge exhaustive de configurations multilingues pour

une mise en oeuvre

globale

? Rapport performances/prix optimisé

? Fonctionnalité de runtime flexible grâce à

des scripts Visual Basic

? Des concepts de maintenance innovateurs avec commande à

distance, le diagnostic,

l'administration via intranet/Internet et la communication par

courrier électronique

améliorent la disponibilité

44

Chapitre 3 : Description de la plateforme de

développement

? Prise en charge de solutions d'automatisation

distribuées simples sur la base de réseaux TCP/IP au niveau

machine [18]

Figure 3.19: Exemple de réalisation

d'une HMI

WinCC (TIA Portal) est un logiciel d'ingénierie pour la

configuration de SIMATIC Panels, de PC industriels SIMATIC et de PC standard

avec le logiciel de visualisation WinCC Runtime Advanced ou avec le

système SCADA WinCC Runtime Professional. WinCC est disponible en quatre

versions, selon les systèmes de conduite configurables :

Ø WinCC Basic.

Ø WinCC Comfort

Ø WinCC Advanced

Ø WinCC Professional

Pour notre projet et pour la surveillance et la supervision de

notre système, nous avons utilisé un système basé

sur PC standard avec le logiciel de visualisation WinCC Runtime Advanced.

3.5.3 SIMATIC STEP 7

A) Fonctionnalités :

STEP 7 Professional fédère toutes les fonctions

requises pour concevoir, configurer, programmer, tester, mettre en service et

maintenir les systèmes d'automatisation. Il permet de concrétiser

tous les atouts du concept "Totally Integrated Automation" :

? Interface utilisateur orientée objet,

commune à tous les outils logiciels SIMATIC Industriel Software

? Base de données unique des projets

garantissant la cohérence des applications même complexes

? Cohérence des réseaux de

communication entre les composants d'une application

45

Chapitre 3 : Description de la plateforme de

développement

STEP 7 Professional intègre en particulier les outils

suivants :

? Interface utilisateur SIMATIC Manager commune à tous les

outils logiciels intégrés et

optionnels

? Tous les langages de programmation pour automates programmables

définis dans le

standard CEI 61131-3 : schémas contact, logigrammes,

listes d'instructions, graphes

séquentiels (S7-GRAPH) et langages structuré

(S7-SCL)

? Le logiciel de simulation automate S7-PLCSIM pour la mise au

point de programmes

sans disposer d'automates cible

? Outil configuration graphique des composants matériels

et des réseaux de

communication

STEP 7 Professional comporte de nombreuses fonctions

évoluées comme par exemple :

? Programmation structurée, avec des blocs fonctions

paramétrables et instanciables

? Vérification globale de la cohérence d'un

programme

? Gestion multilingue de projet

? Interfaces d'import/export de code source des programmes, de la

liste des noms

symboliques de variables, de configurations matérielles

? Modèle objet STEP 7 pour réalisation de scripts

destinés à "automatiser le travail de

l'automaticien» [18].

B) Avantages :

STEP 7 Professional permet d'obtenir des gains de

productivité importants de l'ingénierie

durant toutes les phases d'un projet d'automatisation :

? Configuration plus rapide des systèmes grâce

à des outils de configuration graphiques

des composants et des réseaux

? Programmation plus efficace grâce à la

possibilité de combiner dans des projets

structurés, orientés objet, tous les langages de

programmation standard selon CEI 61131-

3

? Phases de test plus courtes grâce aux outils de

simulation et de mise au point intégrés

? Temps d'arrêts fortement réduits grâce

à des moyens puissants de diagnostic de pannes

et de maintenance à distance

46

Chapitre 3 : Description de la plateforme de

développement

3.5.4 EPLAN Electric P8 :

EPLAN Electric P8 est un système d'ingénierie

intégré et rapide qui permet de planifier et de concevoir des

plans d'ingénierie électrique pour les machines et les

installations. Le logiciel prend en charge une grande variété de

méthodes d'ingénierie ; de la création manuelle aux

approches standardisées et basées sur des modèles.

Les données du projet, une fois entrées dans le

schéma, deviennent la base de l'achèvement automatisé de

la documentation des machines et des systèmes d'installation.

[19]

Chapitre 4 :

Programmation et Supervision

48

Chapitre 4 : Programmation et Supervision

4.1 Introduction :

Dans ce chapitre, nous allons détailler les

différentes étapes de la réalisation de l'aspect logiciel

de la solution proposée dans le chapitre 2. Pour cela, on

présentera les parties programmation et supervision

résumées aux points suivants :

1. L'élaboration des organigrammes de fonctionnement pour

les différents systèmes présentés dans ce

mémoire.

2. La configuration de logicielle TIA PORTAL de l'automate

S7-1200.

3. La programmation.

4. La réalisation d'un système de supervision

basé sur une IHM de contrôle et de commande. 4.2 Les

modes de fonctionnement :

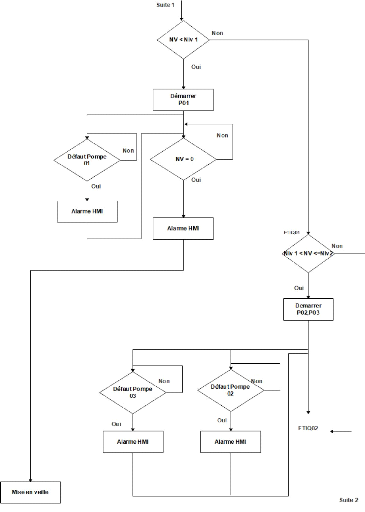

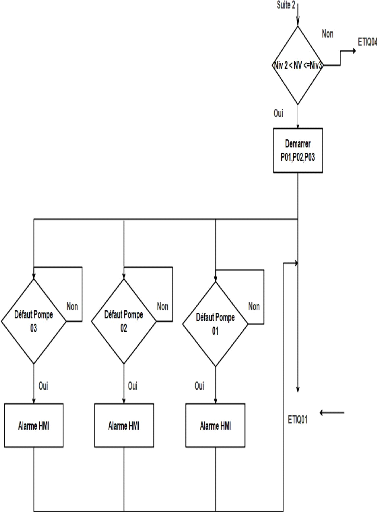

On a défini deux modes de fonctionnement possible pour le

système :

V' Le mode manuel.

V' Le mode automatique.

Pour le changement entre les deux modes de fonctionnement on a

ajouté un commutateur

(Auto/Man) dans l'interface homme machine (HMI).

Pour le choix de la commande, il se fait par un commutateur

(Remote/ Local) c'est-à-dire que

la commande se fait soit à partir de l'armoire ou à

distance.

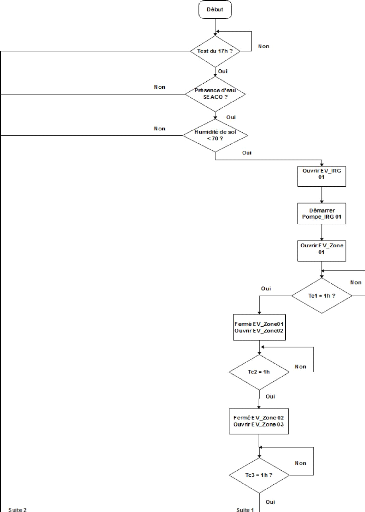

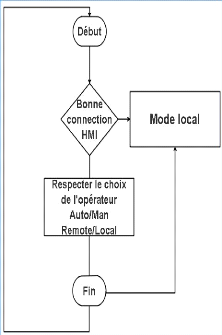

La figure suivante représente un organigramme simple pour

le choix du mode du

fonctionnement :

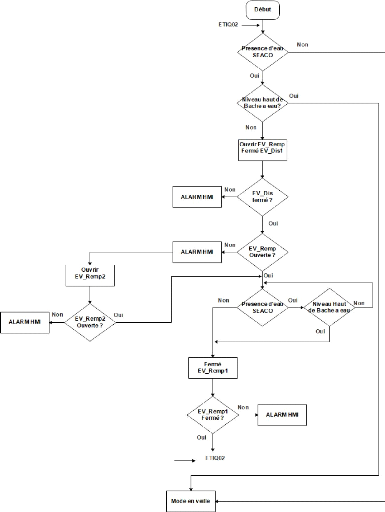

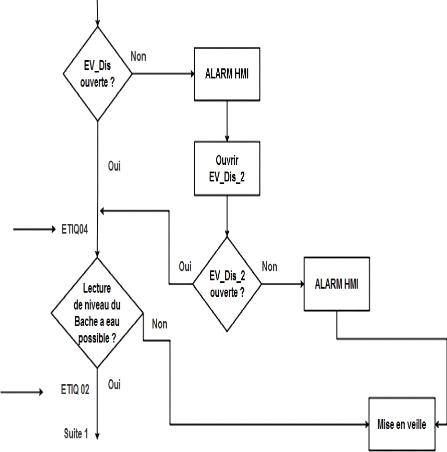

Figure 4.1: Organigramme pour le choix du mode

de fonctionnement

49

Chapitre 4 : Programmation et Supervision

Figure 4.2: Commutateur de sélection du

mode de fonctionnement

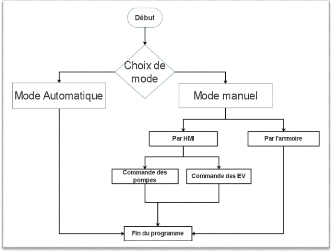

4.2.1 Organigramme général du choix du

mode de commande :

Figure 4.3 : Organigramme général

du mode de commande

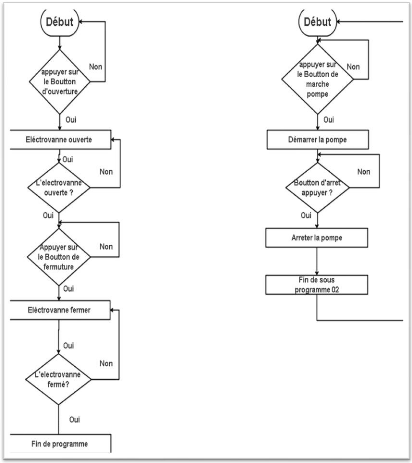

4.2.2 Le mode manuel :

Ce mode est sélectionné lorsque les commutateurs

Manu / Auto est sur la position Manuel, puis on choisit entre le type de

contrôle choisi : soit à distance HMI (Remote) ou bien en local

à partir de l'armoire de commande.

Dans le mode manuel, tout le système est sous le

contrôle de l'opérateur qui peut commander le démarrage,

l'arrêt ou l'effacement des défauts de n'importe quelle pompe ou

électrovanne et cela depuis les armoires de commande. Ce mode n'est

choisi que pour :

· Des opérations de maintenance.

· Des réglages internes.

· Des tests.

· Ou en cas de défaillance sur l'automate de

télégestion.

50

Chapitre 4 : Programmation et Supervision

Dans ce mode, aucune tâche n'est assurée par

l'automate de télégestion, tous les événements de