UNIVERSITE DE LUBUMBASHI FACULTE

POLYTECHNIQUE

DEPARTEMENT ELECTROMECANIQUE

DIMENSIONNEMENT D'UN SYSTEME AUTOMATIQUE DE

REFROIDISSEMENT PAR EAU DU CIRCUIT DE

LUBRIFICATION DES PALIERS DU SAG MILL

« Cas du SAG Mill de RUASHI MINING

»

Par MBUMBA NDAKA

Gradué en Sciences Appliquées

Mémoire présenté et

défendu en vue de l'obtention du grade d'ingénieur

civil en Electromécanique

Directeur: Prof. Dr. Ir. Arthur KANIKI Co

directeur : C.C Tristan MATANDA

Juillet 2012

I

DEDICACE

A toi l'éternel Dieu, pour ce privilège que tu

m'accorde de présenter ce travail de fin d'étude.

A mes parents ;

A mes frères et soeurs ; A la famille KIBWE.

A tous, je dédie ce travail

Yves NDAKA

A tous je dis merci et que Dieu vous bénisse !

II

AVANT PROPOS

Arrivée au terme de ce travail, je suis heureux de

pouvoir remercier toutes les personnes qui en ont permis ou facilité la

réalisation par leur appui scientifique, leur collaboration, leur aide

matérielle ou leur aide financière.

En premier lieu, j'ai beaucoup de gratitude à adresser

au Professeur Docteur ingénieur Arthur KANIKI qui a bien voulu assurer

de main de maitre la direction de ce travail.

Ma gratitude s'adresse à Monsieur Tristan MATANDA et

MAZOWA pour leurs conseils et disponibilité permanente, que leur

compétence dans le suivi de ce travail trouve ici l'assurance de ma

reconnaissance la plus sincère.

Le co-parrainage scientifique de ce mémoire revient

à Monsieur Rufus PIETERSE, Chef du service d'instrumentation de l'usine

hydro métallurgique Ruashi Mining et à Monsieur Samy KOSHI dont

les suggestions nous ont été d'un concours inestimable.

Mes remerciements s'adressent à tout le corps

professoral de la faculté polytechnique.

Je tiens à remercier MUKEPE Moise, ZEKA Léon et

KYONI Idriss pour leurs soutiens tout au long de mon parcours

académique, que ce travail soit le fruit de ma reconnaissance.

Je tiens également à exprimer mes remerciements

à mes amis pour leurs encouragements et suggestions durant

l'élaboration de ce travail

Une pensée spéciale à papa LWINDA

Jacques, pour son soutien tant moral que financier.

III

TABLE DES MATIERES

DEDICACE I

AVANT PROPOS II

TABLE DES MATIERES III

LISTE DES FIGURES V

TABLE DES TABLEAUX VI

LISTE DES SYMBOLES VII

GLOSSAIRE IX

INTRODUCTION GENERALE 1

CHAPITRE I. CONSIDERATIONS GENERALES 3

I.1. HUILES HYDRAULIQUES 3

I.1.1. Viscosité des lubrifiants 3

I.1.2. Indice de viscosité 4

I.1.3. Influence de la température et de la pression sur

la viscosité 5

I.2. LUBRIFICATION DES PALIERS LISSES 7

I.2.1. Principes qui régissent les paliers à

coussinets 7

I.2.2. Lubrification des paliers à coussinet 7

I.3. THEORIE SUR LES ECHANGEURS 10

I.3.1. Définitions de l'échangeur

élémentaire 10

I.3.2. Architecture générale de l'échangeur

13

I.3.3. Grandeurs classiques définissant l'échangeur

15

I.3.4. Types d'échangeurs 15

I.3.5.Echangeur à tubes et calandre 16

I.3.6. Dimensionnement d'un échangeur 18

I.3.7. Calcul de la tuyauterie 21

I.4. L'AUTOMATISATION 22

I.4.1. Structure d'un système automatisé [15,16]

22

I.4.2. Automate programmable industriel : API [16,17] 22

I.4.3.Capteurs 24

I.4.4. Les pré-actionneurs 25

I.4.5. Les actionneurs 25

CHAPITRE II. PRESENTATION DU CADRE D'ETUDE 26

II.1. PRESENTATION DE L'USINE 26

II.2. BROYEUR A BOULETS SEMI AUTOGENE : SAG MILL 28

II.2.1. Présentation du broyeur à boulets semi

autogène 28

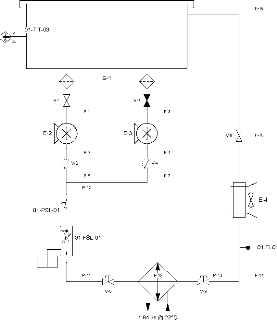

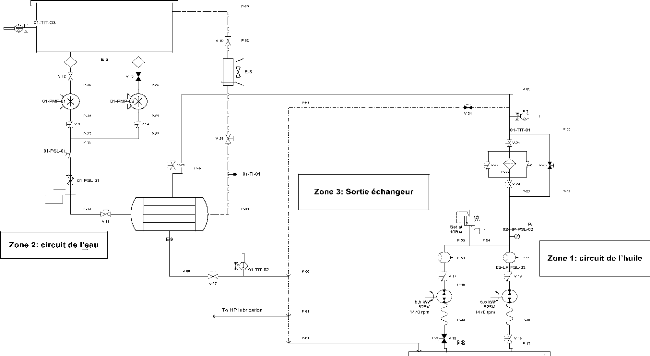

II.2.2. Circuit de lubrification du SAG Mill 29

II.2.3. Commande du broyeur 32

II.3. IMPACT DES MONTEES DE LA TEMPERATURE D'HUILE SUR LES

PALIERS 35

II.4. DISCUSSION ET INTERPRETATION DES DONNEES 41

II.4.1. Températures de l'huile au niveau des paliers

41

II.4.2. Température de l'huile dans le réservoir

45

CHAPITRE III. DIMENSIONNEMENT DU SYSTEME DE REFROIDISSEMENT 48

III.1. PRESENTATION DU SYSTEME DE REFROIDISSEMENT 48

III.2. CALCUL DE L'ECHANGEUR 51

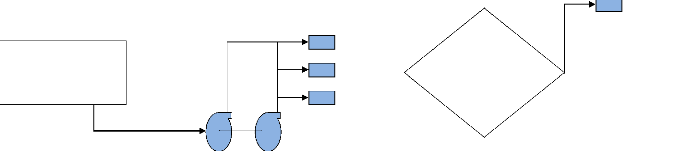

CHAPITRE IV. SYSTEME DE COMMANDE AUTOMATIQUE 59

IV.1. IDENTIFICATION DES COMPOSANTS 59

IV.2. DESCRIPTION FONCTIONNELLE 61

IV.3. Algorithme de programmation du système de commande

63

IV.3.1. Algorithme de démarrage automatique 63

IV.3.2. Algorithme de démarrage automatique de la pompe

01-PMP-02 63

IV.3.3. Algorithme d'arrêt automatique 64

IV.3.4. Algorithme de contrôle de vitesse 64

IV.3.5. Algorithme de contrôle de température 65

CONCLUSION GENERALE 66

BIBLIOGRAPHIE 67

ANNEXES 69

CODE DE PROGRAMMATION POUR LE CALCUL DE L'ECHANGEUR 80

V

LISTE DES FIGURES

Figure I.1. Champs de vitesse dans le film (Ecoulement de

COUETTE) 4

Figure I.2. Variation de la viscosité avec la

température pour une huile minérale 5

Figure I.3. Variation viscosité-température sur

abaque ASTM 6

Figure I.4. Dommages sur les coussinets 7

Figure I.5. Palier à coussinet 8

Figure I.6. Principe de fonctionnement d'un palier

hydrostatique 9

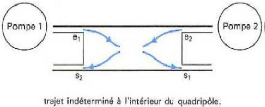

Figure I.7. Schéma du quadripôle 10

Figure I.8. Profil de température et de vitesse dans un

tube 12

Figure I.9. Différents profils qualitatifs de

température dans un échangeur 14

Figure I.10. Différents types d'échangeurs

tubulaires 16

Figure I.11. Échangeur à tubes et calandre 16

Figure I.12. Divers constituants d'un échangeur TEMA

type AEL 17

Figure I.13. Pas des tubes 18

Figure I.14. Logique de la phase de dimensionnement thermique

18

Figure I.15. Principe de calcul thermique d'un

échangeur 19

Figure I.16. Méthode de DTML 20

Figure I.17. Méthode de NUT 20

Figure I.18. Présentation d'un système

automatisé 22

Figure I.19. Architecture d'un API 23

Figure I.20. Principe de mesure d'un capteur 24

Figure II.1. Vue aérienne des gisements 26

Figure II.2. Bande transporteuse 27

Figure II.3. Vue du Cyclone et du SAG Mill 27

Figure II.4. Parties constitutives du SAG Mill 29

Figure II.5. Composants de la salle de lubrification des

paliers 31

Figure II.6. Schéma de puissance du SAG Mill 33

Figure II.7. Température de l'huile du 28/08/2008 au

30/10/2008 42

Figure II.8. Température de l'huile du 01/06/2009 au

01/12/2009 43

Figure II.9. Température de l'huile du 01/09/2009 au

08/12/2009 44

Figure II.10. Fuite de l'huile au niveau des joints 45

Figure II.11. Température de l'huile dans le

réservoir : Février 2012 46

Figure II.12. Température de l'huile dans le

réservoir : Mars 2012 46

Figure II.13. Température de l'huile dans le

réservoir : Avril 2012 47

Figure III.1. Système de lubrification muni de

l'échangeur 49

Figure III.2. Configuration du système de

refroidissement 50

Figure III.3. Schéma hydraulique de l'échangeur

57

Figure IV.1. Système de refroidissement 60

Figure IV.2. Circuit hydraulique du système de

refroidissement 61

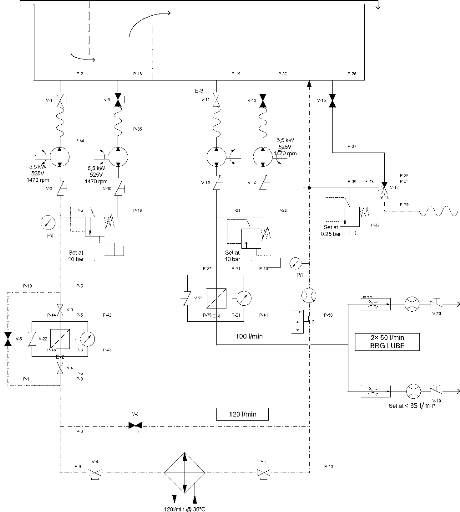

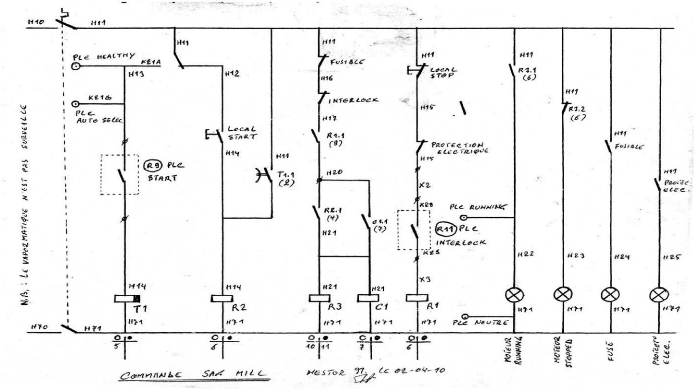

Figure A.2.1. Circuit de commande du SAG Mill 72

VI

TABLE DES TABLEAUX

Tableau 2.1. Caractéristiques des moteurs des pompes de

lubrification et du SAG Mill 32

Tableau 2.2. Conditions de validation de démarrage du

moteur du SAG Mill 34

Tableau 2.3. Température de l'huile au niveau des

paliers du 28/08/2008 au 30/10/2008 36

Tableau 2.4. Température de l'huile au niveau des

paliers du 01/06/2009 au 31/08/2009 37

Tableau 2.5. Température de l'huile au niveau des

paliers du 01/09/2009 au 08/12/2009 38

Tableau 2.6.Température de l'huile dans le

réservoir de Février - Avril 39

Tableau 2.7. Données climatologiques de la ville de

Lubumbashi 40

Tableau 3.1. Composants électroniques du circuit de

lubrification et de refroidissement 48

Tableau 3.2. Dimensions échangeur et

propriétés thermo physiques des fluides 53

Tableau 3.3. Résultats de calcul de l'échangeur

56

Tableau 3.4. Caractéristiques du circuit de

l'échangeur 58

Tableau 4.1. Identification des zones fonctionnelles 59

Tableau 4.2. Description fonctionnelle du système de

refroidissement 62

Tableau A.1.1.Classification ISO des huiles industrielles

69

Tableau A.1.2. Désignation des échangeurs TEMA

70

Tableau A.1.3. Tableau du coefficient des pertes de charge

singulière 71

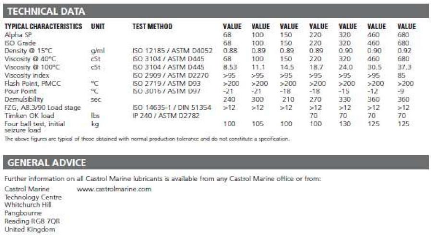

Tableau A.2.1. Fiche technique de l'huile ALPHA SP 320 73

Tableau A.3.1. Conductivité des différents

Matériaux 74

Tableau A.3.2. Caractéristiques de l'eau 75

Tableau A.3.3. Caractéristiques du cuivre 76

Tableau A.4.1. Dimensions des tubes pour échangeurs de

chaleur 77

Tableau A.4.2. Gamme d'échangeur produit par QVF

LTD® 78

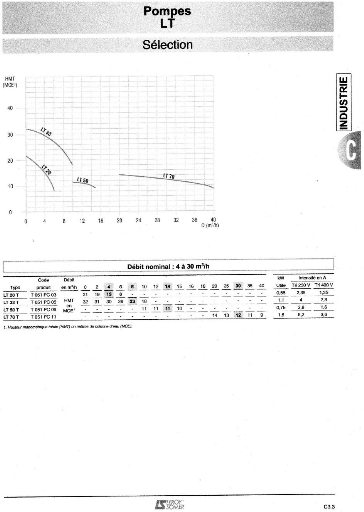

Tableau A.4.3. Caractéristiques des pompes LT LEROY

SOMER® 79

VII

LISTE DES SYMBOLES

|

Symbole

|

Unité

|

Définition

|

|

C~

|

W/K

|

Débit de capacité thermique d'un fluide :

AñVq (débit calorifique) Ou débit massique

Ù= m~ c,

|

|

Hg

|

m

|

Hauteur géométrique

|

|

Hm

|

mm CE (ou

Pa)

|

Hauteur manométrique

|

|

N~

|

Nombre

|

Nombre de tubes par passes

|

|

Pm

|

m

|

Périmètre mouillé, intersection de la paroi

et de la section droite A

|

|

~~~

|

m/s

|

Vecteur vitesse

|

|

Vq ou V

|

m/s

|

Vitesse moyenne de débit dans une section donnée

|

|

c,

|

J/(kg. K)

|

Capacité thermique massique à pression constante

|

|

m

|

kg/s

|

Débit - masse : m = AñVq

|

|

#~

|

Nombre

|

Rendement de la pompe

|

|

$~~

|

W/m2

|

Puissance thermique surfacique (vecteur dont l'orientation est en

général perpendiculaire à la surface, par simplification

ö )

|

|

?'

|

K

|

Différence de température de mélange des

deux fluides en une même section droite de l'échangeur

|

|

DTML

|

°C

|

Différence des températures de mélange

moyenne logarithmique (moyenne logarithmique de ?T de x = 0 à x = L)

?Te - ?T.

DTML K

= si = cte

|

|

?Te

ln

|

|

?T.

|

|

NUT

|

Nombre

|

Nombre d'unités de transfert

KS

NUT= C~1 C2~

|

|

Cl si <

|

|

A

|

m2

|

Section droite de passage d'un fluide

|

|

F

|

Nombre

|

Facteur de correction de la différence des

températures moyenne

logarithmique DTML

F = 1 pour une configuration à contre courant

|

|

H

|

J/kg

|

Enthalpie massique

|

|

J

|

mm CE (ou

Pa)

|

Pertes de charge régulières ou reparties

|

|

K

|

W/(m2. K)

|

Coefficient d'échange convectif global (du fluide 1 au

fluide 2) ou coefficient de transmission thermique globale

|

|

L

|

m

|

Longueur (ou indicée, longueur du circuit d'un des

fluides).

|

|

P

|

Pa ou bar

|

Pression

|

|

Pu

|

W

|

Puissance utile (ou d'entrainement du moteur)

|

|

Q

|

J

|

Quantité d'énergie thermique

|

|

R

|

m

|

Rayon variable

|

|

S

|

m2

|

Surface d'échange entre deux fluides ; si indicée 1

ou 2, surface d'échange du fluide correspondant avec la paroi en

contact

|

VIII

|

T

|

K (ou en °C) Température locale ; par extension,

température de mélange dans une section

A donnée

|

|

Z

|

mm CE (ou Pertes de charge singulières ou

localisées

Pa)

|

|

b

|

mm Distance entre 2 chicanes

|

|

d( ou D)

|

mm Diamètre

|

|

e

|

m (ou Epaisseur (ou exponentielle)

nombre)

|

|

g

|

m/s2 Accélération gravitationnelle

locale

|

|

h

|

W/(m2. K) Coefficient d'échange convectif local

fluide/paroi

|

|

k

|

Nombre Coefficient de perte charge (régulière)

|

|

p

|

mm Pas

|

|

r

|

Nombre r = VW VX rapport des débits de capacité ( r

~ 1)

|

|

t

|

s Temps

|

|

x,y,z

|

m Coordonnées du repère orthonormé

|

|

^

|

m2. K/W Resistance thermique surfacique

|

|

_

|

W Puissance ou flux thermique

|

|

8

|

N. ma2 Contrainte de cisaillement

|

|

b

|

Nombre Efficacité d'un échangeur :

cdWaceW

C1 ~

å = avec <C2

|

|

cdWacdX

|

|

A

|

W/(m. K) Conductivité thermique

|

|

g

|

PI = Pa. s Viscosité dynamique

1PI = 10P

|

|

y

|

m2/s Viscosité cinématique (í =

ì )

ñ

|

|

j

|

Nombre Coefficient de perte de charge (singulière)

|

|

p

|

kg/ml Masse volumique

|

|

Indices

|

|

|

e

|

entrée, extérieur

|

|

I

|

Intérieur

|

|

p

|

Paroi

|

|

s

|

sortie

|

|

o

|

Linéique

|

|

1

|

fluide 1

|

|

2

|

fluide 2

|

IX

GLOSSAIRE

API (ou PLC): Automates Programmables Industriels (ou

Programmable Logic Controller)

ASTM: American Society Testing Materials

BP (LP): Basse pression (Low pressure)

BWG: Birming-ham Wire Gauge

CNTP : Condition Normale de Température et de

pression

DCS: Direct Control System: Système de contrôle

local.

E/S: Entrée/Sortie Interface

FSL: Flow Switch level

HP : Haute pression

INTERLOCK (verrouillage) : Système de protection des

équipements industriels qui pose des conditions avant que

l'équipement démarre en toute sécurité.

P.C : Partie commande

P.O: Partie opérative

PSL: Pressure Switch Level

RH: Resistance hydraulique

rpm : round per minute (ou tour par minute)

SAG Mill : Semi Autogenous Grinding Mill (ou Broyeur à

boulets semi autogène)

SCADA: Supervisor Controller and Data Acquisition: Système

de contrôle à distance supervisé par les moniteurs dans une

salle de contrôle

TEMA: Tabular Exchanger Manufacture Association TIT: Temperature

Indicating Transmitter VI: Viscosity Index (ou indice de viscosité) LSL:

Low switch level

Mis à part cette introduction et la conclusion, notre

travail comprend quatre chapitres. Le premier chapitre traite des

considérations générales dans lesquelles nous passons

1

INTRODUCTION GENERALE

La lubrification en générale et celle des

paliers à coussinet en particulier est un domaine qui intéresse

les industriels, les exploitants et les constructeurs car épargnant

l'équipement ou la machine des frottements excessifs en sa partie de

contact et en mouvement. Elle doit répondre cependant, à

certaines exigences telles que le refroidissement en vue de garantir la

disponibilité opératoire de l'équipement aussi bien

préserver le plus longtemps possible la qualité de l'huile

lubrifiante.

L'huile hydraulique utilisée pour la lubrification des

paliers à coussinets du SAG Mill de Ruashi Mining voit sa

température augmenter au fur et à mesure à cause des

frottements et cela au-delà de la plage de fonctionnement car ce circuit

est dépourvu d'un système adéquat de refroidissement.

De ce fait, notre étude en ce domaine est surtout

dirigée vers le contrôle de la température de l'huile de

lubrification des paliers du SAG Mill qui est un paramètre essentiel

dans le fonctionnement de ce dernier. Les montées excessives de la

température de cette huile influent négativement sur ses

propriétés lubrifiantes, l'état de surface des coussinets

et rend la lubrification difficile à cause des fuites au niveau des

joints. C'est pourquoi dans le souci d'optimiser et contourner les

difficultés liées aux montées récurrentes de la

température d'huile du circuit de lubrification, nous nous proposerons

dans ce travail de dimensionner l'échangeur avec le logiciel Matlab 7.0

à gérer par l'automate Siemens SIMATIC S7-300.

Le système de refroidissement (échangeur) est

à munir des modules électroniques tels que les capteurs de

température, de pression, de débit et de niveau. La logique de

programmation pour la partie commande est à faire à l'aide du

logiciel « step 7 ».

Cette étude compte apporter aux industriels de Ruashi

Mining et aux chercheurs un modèle de dimensionnement du système

de refroidissement du circuit de lubrification des paliers du SAG Mill (et de

tout autre circuit similaire) en vue de contrôler les grandeurs physiques

via les modules électroniques et permettre par cette occasion le bon

fonctionnement du SAG Mill afin d'atteindre les objectifs de production de la

pulpe avec plus d'efficacité.

2

en revue les huiles hydrauliques, les principes de

lubrification hydrostatique des paliers à coussinets, une brève

théorie sur les échangeurs ainsi que l'automatisation.

La présentation du lieu de travail tout en faisant

ressortir l'impact que les montées de températures de l'huile

jouent sur le circuit de lubrification des paliers, l'analyse ainsi que

l'interprétation des données de température font l'objet

du second chapitre. Tandis que le troisième chapitre quant à lui

concerne le dimensionnement de l'échangeur au regard des données

de l'évolution des températures dans le système.

Le quatrième chapitre est une de mise au point d'un

système de contrôle et de commande du système de

refroidissement par eau, il présente également l'algorithme de

programmation dudit système.

3

CHAPITRE I. CONSIDERATIONS GENERALES

Le fonctionnement du SAG Mill requiert l'existence d'un

circuit de lubrification qui doit être adapté au système

réalisé et répondre aux exigences du cahier de charge.

D'où la nécessité d'avoir une huile hydraulique

répondant aux normes quant à ce qui concerne ses

propriétés lubrifiantes, un système de refroidissement

muni des modules électroniques pour réguler les montées de

température due aux frottements des organes en mouvement.

I.1. HUILES HYDRAULIQUES [1,2]

Les systèmes hydrauliques utilisent des fluides qui ont

une influence notable sur leur conception, leurs conditions de fonctionnement,

leur durée de vie. Il est donc utile d'en rappeler les

caractéristiques essentielles.

Le fluide hydraulique a pour rôle de transmettre

l'énergie de la pompe hydraulique aux organes de travail tels que les

vérins et moteurs. Il doit également lubrifier et protéger

les différents organes du circuit. Pour assurer ces deux fonctions

correctement, il doit posséder un certain nombre de qualités

fondamentales:

- Viscosité appropriée;

- Variation de viscosité avec la température aussi

faible que possible;

- Pompabilité à la température minimale

d'utilisation;

- Propriétés lubrifiantes;

- Propriétés antirouille et anticorrosives.

I.1.1. Viscosité des lubrifiants [3]

De toutes les propriétés physiques et chimiques

à considérer en lubrification, la viscosité est l'une des

plus importante car permettant le bon fonctionnement d'un circuit et de ses

composants : Dans les paliers, les engrenages et les systèmes

hydrauliques, c'est la viscosité qui détermine les pertes par

frottement, la capacité de charge et l'épaisseur du film d'huile.

Cette viscosité doit être supérieure à une valeur

limite qui dépend du type d'organe, de la vitesse relative des faces en

présence.

Selon la norme N.F. T 60-100 de Novembre 1959 : « La

viscosité d'un liquide est la propriété de ce liquide,

résultant de la résistance qu'opposent ses molécules

à une force tendant à les déplacer par glissement dans son

sein ».

4

vw

u

r

Vitesse t

Plaque mobile (2)

e

Fluide

Plaque mobile (1)

Figure I.1. Champs de vitesse dans le film (Ecoulement de

COUETTE)

Considérons deux plaques parallèles horizontales

distantes de e (figure. I.1), Un fluide sépare ces deux plaques.

L'épaisseur e est très faible par rapport aux dimensions des

plaques, donc on parle de film d'huile. On constate qu'il est nécessaire

d'exercer une force tangentielle vw parallèle à la

direction du filet pour déplacer tangentiellement la plaque (2) à

la vitesse V, par rapport à la plaque (1) supposée immobile.

Si l'écoulement est linéaire : le champ des

vitesses admet l'allure représentée sur la figure I.1, il y a

donc glissement des couches de fluide les unes par rapport aux autres, et

l'on

peut définir un gradient de vitesse : xy(z"

xz

La résistance au glissement est

caractérisée par une contrainte de cisaillement {(r". Le

modèle Newtonien suppose qu'il existe une relation de

proportionnalité entre la contrainte de cisaillement et le gradient de

vitesse comme suit :

dV(y"

ä~y" = u. (I. 1"

dy

Avec u coefficient de viscosité dynamique qui

caractérise la résistance au glissement fluide sur fluide.

Dans les applications industrielles, c'est la viscosité

cinématique qui est souvent utilisée. La relation qui lie la

viscosité cinématique à la viscosité dynamique est

donnée par l'expression ci-dessous :

I.1.2. Indice de viscosité [4]

L'importance de la variation de viscosité avec la

température est exprimée par un nombre conventionnel, obtenu

empiriquement à partir des mesures de viscosité à 100 et

210 °F, appelé indice de viscosité. Plus l'indice de

viscosité est élevé, moins la viscosité varie en

fonction de la température.

5

Pour définir la viscosité d'une huile, il est

évidemment nécessaire de choisir des températures de

référence. Une norme internationale ISO recommande d'utiliser les

températures de 40°C et 100 °C.

y' Si l'huile est trop visqueuse, l'écoulement se fait

mal, il y a risque de cavitation, de vibrations et chute de rendement ;

y' Si l'huile est trop fluide, les fuites internes augmentent,

les conditions de lubrification hydrodynamique sont défavorables, il y a

chute de rendement et risque d'incident

Les viscosités idéales dans les conditions de

fonctionnement se situent dans la plage 15 à 100cSt. La limite

inférieure de viscosité assurant une lubrification convenable est

de 10cSt; la limite supérieure de viscosité pour les

démarrages à froid, assurant la non cavitation est comprise entre

500 et 1000cSt.

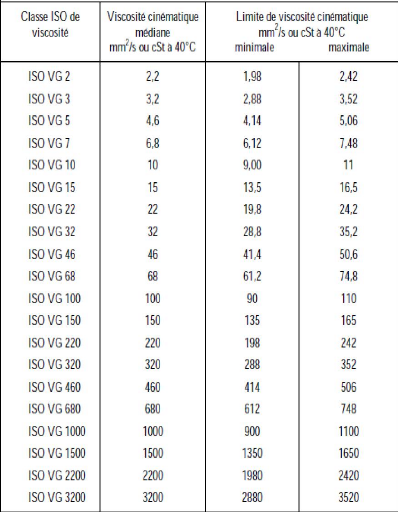

Le tableau A.1.2 donne la classification des huiles

industrielles et leurs limites minimales et maximales de viscosité.

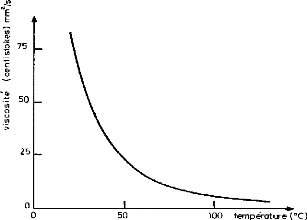

I.1.3. Influence de la température et de la pression

sur la viscosité [2]

La température et la pression sont les

paramètres les plus influents sur la viscosité d'un fluide. De ce

fait, la viscosité des huiles minérales croit avec la pression de

façon quasi exponentielle. Une viscosité d'huile peut atteindre

le double de sa valeur pour une pression croissant de 0 à 300 MPA. Il en

est de même pour les pompes à haute pression. Cependant, elle

décroît de façon quasi exponentielle avec la

température (figure. I.2).

Figure I.2. Variation de la viscosité avec la

température pour une huile minérale

La viscosité est une grandeur dépendante de la

température ainsi que de l'agitation. Lorsque la température est

faible et que l'huile est donc froide, le frottement intérieur est

important et la viscosité élevée. Plus l'huile est chaude,

plus le frottement interne est réduit et la viscosité faible.

6

Pour une huile lubrifiante, on peut poser :

a(E c†

u ~ u0e(I. 3)

Avec : E = a1 + a2T + a3T#177;2

Où /20 est la viscosité dynamique à une

température donnée, T la température absolue et où

a1 , a2, a3 sont à déterminer pour chaque lubrifiant.

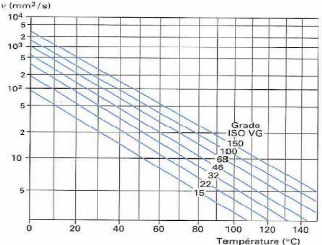

La relation de Mac Coull et Walther nous permet

d'écrire:

Log10Log10(í + a) = -mLog10T + n (I.4)

a, m et n des constantes qui dépendent du lubrifiant,

et T la température absolue. La valeur de a dépend de

l'unité de viscosité ; si y est en centistokes a est compris

entre 0,6 et 0,75.

Cette représentation (Mac Coull et Walther) est

très pratique à exploiter ; en effet, il suffit de

connaître deux viscosités à deux températures

différentes (par exemple à 40 et à 100 °C,

généralement données dans les fiches techniques), de

tracer la droite ASTM pour déterminer les viscosités de l'huile

à d'autres températures par interpolation ou par extrapolation

(figure I.3).

Figure I.3. Variation viscosité-température

sur abaque ASTM

D'autre part, la perte de charge subie par un fluide dans une

tuyauterie étant une fonction croissante de la viscosité, il

importe de limiter celle-ci afin d'éviter d'une part que la

dépression à l'entrée des pompes ne devienne trop grande,

conduisant ainsi à la cavitation et à la libération de

l'air en solution dans l'huile, et d'autre part que les pertes d'énergie

dans les

7

conduites de puissance ne deviennent trop grandes, ce qui

diminuerait fortement le rendement global de l'installation.

I.2. LUBRIFICATION DES PALIERS LISSES

I.2.1. Principes qui régissent les paliers à

coussinets

[5,6]

Les paliers à coussinet sont en apparence très

simples. Constitués d'un métal doux (alliage antifriction

composé principalement d'étain et de plomb), ils épousent

la forme de l'arbre et supportent ainsi la charge. L'arbre et les paliers se

trouvent lubrifiés de façon continue par un film d'huile, ce qui

diminue le frottement. Les corps étrangers qui s'infiltrent entre les

paliers et l'arbre deviennent emprisonnés dans le matériau

antifriction, protégeant ainsi la partie plus dure et plus

coûteuse de l'arbre.

Généralement, les frottements sont importants au

démarrage de la machine et le palier ne remplit pas

nécessairement son rôle s'il a à supporter de fortes

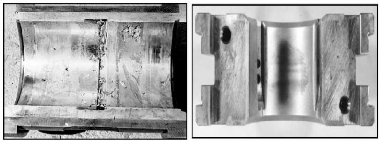

tensions pendant cette période. La figure I.4, nous montre les dommages

qui peuvent advenir lors du fonctionnement d'un palier à coussinet.

a. Bris par érosion b. Erosion au

démarrage

Figure I.4. Dommages sur les coussinets

La figure I.4a illustre l'érosion du palier lisse

montrant le métal antifriction resolidifié dans la cannelure de

lubrification centrale, tandis que la figure I.4b montre des

légères traces au fond d'un palier soumis à une charge

verticale.

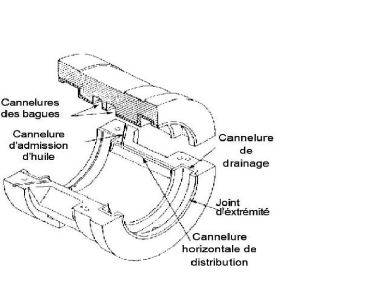

I.2.2. Lubrification des paliers à coussinet [5, 7,

8,9]

Une lubrification adéquate permettant un minimum de

frottement est l'élément clé de la durée de vie

d'un palier à coussinet. Un débit continu d'huile est

assuré à l'aide de la pompe à engrenage (système

forcé). L'huile est acheminée par la partie supérieure de

l'arbre où une cannelure de distribution se remplit (Figure I.5).

L'huile est extraite de la cannelure de drainage à chacune des

extrémités pour être ensuite refroidie à l'aide d'un

échangeur ou lorsqu'elle se mélange à celle qui se trouve

déjà dans le réservoir.

8

Figure I.5. Palier à coussinet

En outre, la lubrification des paliers existe sous

différentes formes à savoir :

V' La lubrification hydrodynamique

V' La lubrification mixte

V' Et la lubrification hydrostatique qui fait l'objet de

notre travail.

En lubrification hydrostatique, la formation et le maintien

d'un film de fluide imposent l'existence d'une pression dans ce film afin

d'équilibrer la charge appliquée entre les deux surfaces du

mécanisme. Cette pression est engendrée par un système

extérieur au contact (pompe) et son calcul permet de déterminer

la charge que peut supporter le contact, le couple ou la force de frottement et

le débit de fluide dans le mécanisme.

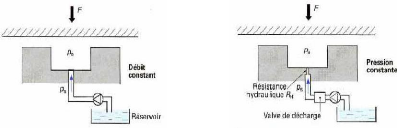

Les deux principales méthodes utilisées pour

introduire le liquide à l'intérieur du palier sont l'alimentation

à débit constant et celle à pression constante (figure

I.6a).

Dans les systèmes à débit constant, une

pompe à débit constant est placée entre le

réservoir et l'alvéole ou cannelure. Ce système est peu

employé car, lorsque le mécanisme comporte plusieurs

alvéoles (ce qui est pratiquement toujours le cas), il faut soit

alimenter chacun d'entre eux par une pompe individuelle, soit utiliser des

régulateurs à débit constant. Cette solution, qui assure

une grande raideur, est complexe et coûteuse. On lui

préfère le système à pression constante.

Dans les mécanismes à pression constante, une

résistance hydraulique est placée immédiatement en amont

de l'alvéole. Le rôle de cette résistance est de

créer une perte de charge, c'est-à-dire d'asservir le

débit à la chute de pression. Ce système, simple à

mettre en oeuvre, permet d'alimenter plusieurs alvéoles avec une seule

pompe à condition, que le débit de celle-ci soit suffisant. Dans

la pratique, le système hydraulique est plus complexe. La figure I.6b

donne le schéma du circuit pour l'alimentation à pression

constante d'un palier à quatre alvéoles. Une pompe alimente le

palier à un débit supérieur d'environ 30 % à celui

nécessaire ; le surplus de liquide retourne au réservoir par

l'intermédiaire d'un régulateur de

9

pression. Un capteur de pression permet d'arrêter

l'entraînement du rotor si la pression atteint une valeur trop faible. Le

clapet anti-retour et l'accumulateur hydraulique assurent l'alimentation du

palier jusqu'à l'arrêt complet de l'arbre. L'écoulement est

ensuite dérivé vers chaque alvéole ; sur chaque portion de

circuit, on peut prévoir un clapet anti-retour en cas de surpression

dans un alvéole. La résistance hydraulique RH doit être

placée au plus près de l'alvéole afin d'éviter les

instabilités de type pneumatique dues à la compressibilité

du lubrifiant. Une pompe peut être nécessaire pour assurer le

retour du lubrifiant vers le réservoir. Une prise de température

T permet de contrôler la température du liquide à la sortie

du palier et déclencher l'arrêt si la température devient

trop importante. Enfin, un système de refroidissement assure une

température constante au niveau de l'alimentation.

Figure I.6. Principe de fonctionnement d'un palier

hydrostatique

a. Schématisation de deux types d'alimentation

b. Cas réel

a

at = 0 (I.5)

10

I.3. THEORIE SUR LES ECHANGEURS

L'échangeur d'énergie thermique est un des

éléments essentiel dans le circuit de lubrification du broyeur,

que son but est de refroidir l'huile hydraulique. Il s'agit d'un système

qui permet de transférer un flux de chaleur d'un fluide chaud (huile)

à un fluide froid à travers une paroi sans contact direct entre

les deux fluides.

I.3.1. Définitions de l'échangeur

élémentaire [10]

I.3.1.1. Aspect extérieur : échangeur

comme quadripôle

Vu de l'extérieur, un échangeur se

présente comme une boîte noire pourvue de deux entrées et

de deux sorties auxquelles sont mesurées les caractéristiques

essentielles de fonctionnement à l'un de ces quatre pôles. Les

fluides 1 ou 2 ont des paramètres mesurables et mesurés à

l'entrée et à la sortie du quadripôle:

- l'état : liquide, gazeux ;

- le débit-masse, constant de l'entrée à la

sortie ;

- la température, variable dans l'échangeur ;

- la pression, peu variable.

Par ailleurs, les caractéristiques thermo physiques de

chacun des deux fluides peuvent être déterminées entre

autre: la capacité thermique massique (chaleur massique)cp,

la masse volumique p , la conductivité thermique A , la viscosité

4u ;

Le quadripôle est généralement muni de

deux pompes (ou ventilateurs) destinées à mettre en mouvement les

fluides 1 et 2 à l'intérieur de l'échangeur, en

générant pour chacun des fluides entre l'entrée et la

sortie une différence de pression égale à la perte de

pression visqueuse à l'intérieur de l'échangeur. Cette

perte de pression (perte de charge) dépend pour chacun des fluides de la

nature du fluide, de sa température, de son débit et de la

géométrie interne de l'échangeur.

Figure I.7. Schéma du quadripôle

Hypothèses restrictives

1. Le régime est stationnaire ou permanent

c'est-à-dire que la température T est indépendante du

temps t

11

2. Les deux fluides sont physiquement séparés

l'un de l'autre par une paroi étanche au transfert de masse mais

perméable au transfert d'énergie thermique. En

conséquence, le débit-masse de chacun des fluides est constant

tout au long de son écoulement et en particulier :

|

D'où

|

(AñVq)ei = (AñVq)si (AñVq)ez =

(AñVq)sz

m 1 = (AñVq)ei = cte

m 2 = (AñVq)ez = cte

|

|

(I . 6)

|

3. L'enthalpie perdue par l'un est intégralement

cédée à l'autre ; c'est donc l'adiabatisme sans

stockage

#177;(He - H.)1 = (He - H.)2

Ce qui en monophasique conduit à :

#177;(AñcpVq)1(Te - T.)1 =

(AñcpVq)2(Te - T.)2 (I.7)

4. Le coefficient d'échange global K est admis comme

constant tout au long de l'échangeur si chacun des fluides reste

monophasique.

5. K constant tout au long de l'échangeur

I.3.1.2. Aspect interne : échange

élémentaire

Soit un élément de volume dT en évolution

thermique circulant en trois dimensions (x, y, z). cet élément

est repéré par son abscisse curviligne s grâce aux notions

de la température de mélange et de la vitesse de débit

(figure I.8) depuis l'entrée jusqu'à la sortie après un

trajet de longueur L. L'évolution de ce fluide est évidemment

couplée à celle du deuxième fluide et les deux calculs

doivent donc être concomitants.

En général la section droite de passage A d'un

fluide est constante de 0 à L en exceptant les zones de distribution ou

de collectage du fluide au voisinage de l'entrée ou de la sortie. Cette

section A, éventuellement somme des différentes sections droites

des canaux élémentaires si plusieurs de ceux-ci sont

montés en parallèle, est limitée par un

périmètre mouillé Pmdu canal ou de l'ensemble

des canaux.

12

1 1

%o

%o

h9 h%

e 1

ë = ~I. 12"

K

° =

#177;2 : Résistance thermique de la paroi

séparatrice de 1 et de 2,

Figure I.8. Profil de température et de vitesse dans

un tube Le flux élémentaire perdu par le fluide 1

s'écrit alors :

|dÖ| = h9centsT9(x" - Tp9(x"£Pù9dx (I.8"

En admettant une condition à la limite exclusivement

convective définie par un coefficient h9 entre le fluide 1 et la paroi

p9. De même, pour le fluide 2 :

|dÖ| = h%centsT%(x" - Tp%(x"£Pù%dx (I.9"

Si Pù § Pù9 § Pù% :

séparation des deux fluides par plaques planes ou tubes peu épais

devant leur diamètre avec un échange monodimensionnel en x. Du

fait des hypothèses restrictives, ces flux élémentaires

sont égaux. Par ailleurs, ils sont transférés par

conduction dans l'épaisseur e de la paroi conductrice suivant

l'expression :

ë

|dÖ| = centsT~9~x" -

T~%~x"£Pùdx I. 10"

e

Avec Pù = ðD

Localement à la valeur de x choisie (I.10)

devient:

(T9 - T%"(x" = AT(x" =

dÖdx« (x" 1

1%o 1 %o e ë« ~I.11"

Pù h9 h%

x#172;† x représente le

flux linéique et P

dx ()=tPZ~ ~ ~ q (Re

mtP

Il en résulte de toutes ces relations qu'en chaque point de

l'échangeur, la différence

de température de mélange des deux fluides

crée un flux surfacique d'échange proportionnel à cette

différence ÄT (x " et à l'inverse d'une résistance

thermique surfacique égale à :

13

I.3.2. Architecture générale de

l'échangeur

L'échangeur a deux aspects complémentaires :

l'aspect global, caractérisé par des mesures aux

entrées-sorties, et celui de l'échange au niveau de la surface

élémentaire, caractérisé par son flux. Ce dernier

est défini à partir des températures de mélange, de

la nature des matériaux et des dimensions géométriques et

mécaniques dont la vitesse.

L'un des fluides circule dans un canal à

géométrie fermée, qu'il s'agisse d'un tube circulaire ou

d'une section rectangulaire parfois très allongée

(échangeur à plaques). L'autre fluide circule à

l'extérieur de ce canal.

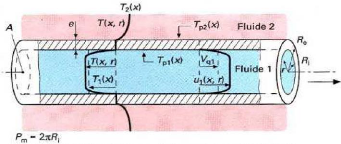

Trois géométries d'écoulement peuvent

être réalisées :

- Ecoulements des deux fluides parallèles et de

même sens : l'évolution qualitative des températures est

représentée sur la figure I.9a;

- Ecoulements parallèles mais de sens contraires ou

à contre-courant (figure I.9b);

- Ecoulements perpendiculaires l'un à l'autre : la

figure I.9c. est un peu plus complexe puisque l'un des fluides s'écoule

suivant oe, l'autre suivant r. La figure symbolique d'un radiateur d'automobile

y est donnée. n étant le nombre de plans perpendiculaires

à l'écoulement d'air et contenant des tubes d'eau (1 Y 3 Y 4 sur

le croquis).

Dans le cas des courants croisés on a :

(Añc'vq"· ?T = (Añc'vq",1 ?T

?y« ?z« (I. 13"

· ,1

14

Figure I.9. Différents profils qualitatifs de

température dans un échangeur

Les trois écoulements : à concourant, à

contre-courant, à courants croisés sont rarement utilisés

dans toute leur simplicité. Par ailleurs, le concepteur a le choix entre

deux géométries élémentaires principales :

- Les tubes, ce qui fixe l'espace dévolu à l'un

des fluides mais non celui de l'autre fluide : il peut être soit

entièrement enfermé, soit non délimité (cas de

l'air pour le radiateur d'automobile) ;

si T.1 < T.2 : configuration contre courant

si T.1 > T.2 : configuration co-courant

si T.1 < Te2 : les deux configurations sont difficilement

réalisables

- Les plaques planes choisies pour un fluide imposent la

même géométrie pour l'autre.

15

Souvent le choix des combinaisons résulte de

contingences technologiques : des risques d'encrassement dans les tubes les

feront préférer rectilignes et parallèles, donc faciles

à ramoner plutôt que spiralés ou en U. Mais ce sont des

propriétés plus fondamentales, intrinsèques, qui serviront

préférentiellement de référence.

I.3.3. Grandeurs classiques définissant

l'échangeur La DTML est donnée par :

Ö

ÄT1/41/41/41/4

= I. 14"

KS

De ce fait : Ö = KS ÄT = KSFÄT1/23/4

F dépend de la configuration des écoulements ;

il est calculé ou déterminé à partir d'abaques,

toujours compris entre 0 et 1. Il est important de noter que le DTML doit

être calculé comme si l'échangeur était en

contre-courant.

Efficacité et NUT

L'efficacité est donnée par l'expression :

(T,9 - T.9"C~9

~

(T,9 - T,%"C~9

Ö

(I.15"

Öù

å ~

Ainsi on définit trois types d'efficacité :

- Efficacité partielle en température

coté 1 : s9 ~ cdWacdX cdWaceW

-

cdWacdX

Ö

- Efficacité de l'échangeur : s =

Efficacité partielle en température coté

2 : s% ~ ceXacdX

ÖÀÁÂ

L'efficacité de l'échangeur est alors

donnée par la plus grande valeur de 9 ou %

Si C9 = C% on a å9 » å% donc å =

å9

ÄÅ

NUT ~ V W pour C9 = C% (I. 16"

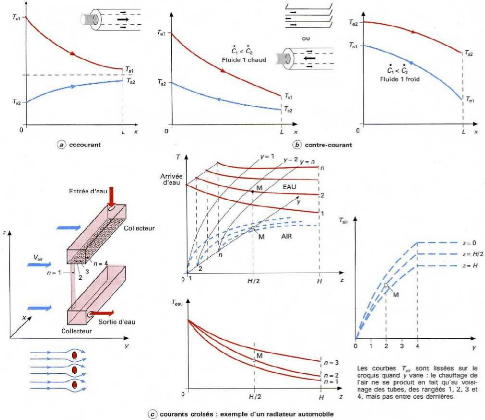

I.3.4. Types d'échangeurs [11]

Les échangeurs sont classés sur base de

plusieurs critères et ils peuvent être regroupés de la

manière suivante :

- Les échangeurs tubulaires et à plaques pour des

raisons technologiques (figure I.10) ;

- Les évaporateurs et condenseurs pour leurs applications

;

- Et autres types d'échangeurs en fonction de la nature

de la paroi.

16

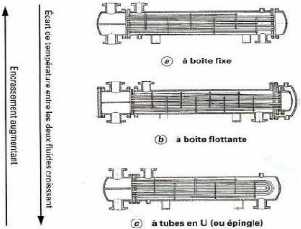

Figure I.10. Différents types d'échangeurs

tubulaires

En outre, le choix d'un échangeur de chaleur pour une

application donnée dépend de nombreux paramètres : les

propriétés physiques des fluides, leur agressivité, les

températures ainsi que les pressions de service. Les contraintes

d'encombrement et de maintenance doivent aussi être prises en compte,

ainsi que les considérations économiques.

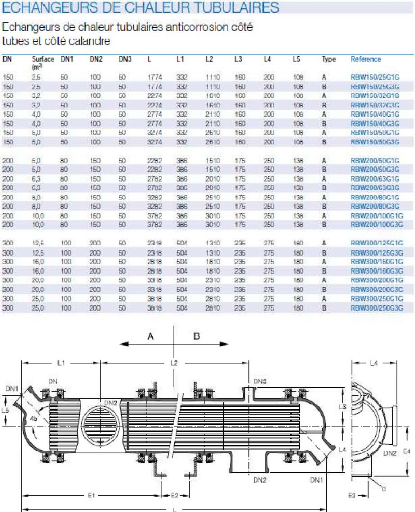

I.3.5.Echangeur à tubes et calandre [11]

Les principales technologies d'échangeurs à

tubes et calandre sont représentées sur la figure I.11.La

désignation la plus couramment appliquée par ce type

d'échangeur est celle du standard américain TEMA, dans

lequel il existe trois classes : C, B et R, par ordre de

sévérité croissante.

Figure I.11. Échangeur à tubes et

calandre

17

La classe C est réservée aux échangeurs

ne présentant aucun risque d'utilisation, la classe B est adoptée

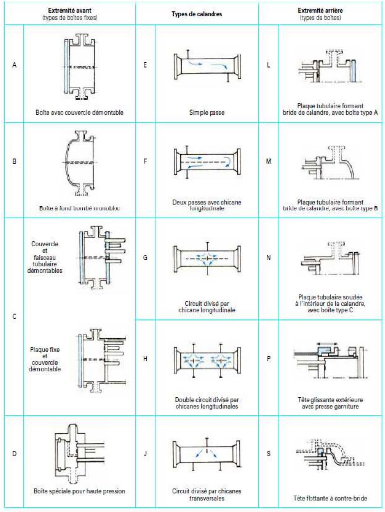

pour la majorité des cas et la classe R est réservée aux

échangeurs fonctionnant dans des conditions très dures au point

de vue mécanique ou dans des conditions inhabituelles (gaz toxique par

exemple).

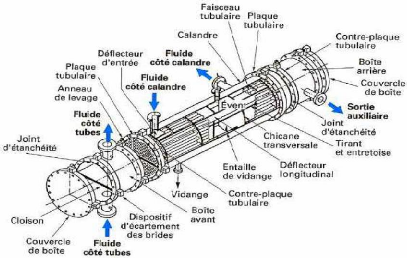

Un échangeur TEMA est désigné par trois

lettres représentant respectivement le type de boîte avant, de

calandre et de boîte arrière de l'échangeur. La figure I.12

donne les différents éléments constitutifs d'un

échangeur TEMA type AEL (Tableau A.1.2)

Figure I.12. Divers constituants d'un échangeur TEMA

type AEL

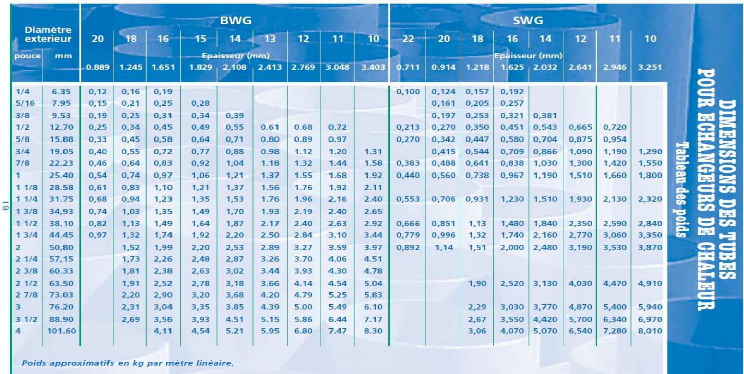

Les dimensions des tubes sont normalisées ; le

diamètre annoncé correspond exactement au diamètre

extérieur (Tableau A.4.1) et sont généralement de longueur

standard 2,44 ; 3,05 ; 3,66 ; 4,88 ou 6,10 m.

Le démontage du faisceau de tubes est de plus en plus

difficile au fur et à mesure que sa longueur s'accroît

(problème de rigidité du faisceau). Pour tous les

échangeurs démontables, il convient de laisser un espace libre

suffisant dans l'axe de l'échangeur pour permettre la sortie du faisceau

de tubes. Les matériaux utilisés dépendent des fluides

choisis ; les plus courants sont les aciers ordinaires, les aciers inoxydables,

le cuivre, le laiton, les cupronickels, le graphite, le verre ou les

matières plastiques.

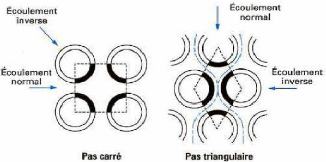

Deux dispositions de tubes sont possibles : le pas

triangulaire et le pas carré (figure I.13). La disposition en pas

carré offre une plus grande facilité de nettoyage. La disposition

en pas triangulaire est plus compacte, donc plus économique. Les pas

standards les plus courants sont 0,024 ; 0,025 ; 0,030 ; 0,032 et 0,038 m

(15/16 ; 1 ; 19/16 ; 5/4 et 3/2 in). Le rapport du pas au diamètre

extérieur des tubes sera au minimum de 1,25 et sera pris

supérieur à 1,25 si l'on souhaite limiter les pertes de pression

côté fluide dans la calandre

18

Figure I.13. Pas des tubes

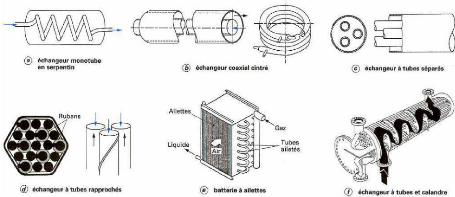

I.3.6. Dimensionnement d'un échangeur [12, 13]

I.3.6.1. Logique de la phase de dimensionnement

Le dimensionnement thermique dans une installation

industrielle commence, tout d'abord, par la sélection du type

d'échangeur adapté au problème posé, puis vient la

phase de dimensionnement thermique proprement dite ; elle est destinée

à fixer par le calcul la surface d'échange nécessaire au

transfert de puissance sur les fluides considérés (figure

I.14).

Cette phase de calcul est le plus souvent itérative et

permet d'approcher par des essais successifs la solution qui semble la

meilleure, à la fois du point de vue thermique et du point de vue

hydraulique. L'aspect hydraulique concerne les pertes de pression (charge) sur

chaque circuit, et apparaît comme une contrainte au problème

d'optimisation thermique :

Sélection d'un type

d'échangeur

Choix d'un ensemble de

données

géométriques

Calcul thermique de

l'échangeur

Modification des

paramètres de

conception

Non

Puissance, pertes de

pression acceptables ?

Oui

Coût de l'échangeur

Calcul Numérique

Figure I.14. Logique de la phase de dimensionnement

thermique

19

I.3.6.2. Principe de calcul thermique d'un

échangeur

Le principe de calcul thermique de l'échangeur est

illustré sur la figure I.14 et peut être abordé de deux

façons algorithmiques très différentes :

Mode simulation :

Connaissant la géométrie complète de

l'appareil, ainsi que les deux fluides et leurs conditions d'entrée, on

désire connaître les conditions de sortie des fluides

(température, titre de vapeur), d'où la puissance thermique

échangée ;

Mode vérification :

Connaissant les deux fluides et la puissance thermique

à transférer entre eux, et ayant par expérience une

idée approximative de la géométrie de l'appareil, on

cherche à savoir si cet appareil est bien adapté ou non au

service demandé.

Données : Phase thermique Grandeurs

proprement dite : thermiques :

-

1) Calculs géométriques annexes

2) Calculs de transfert de chaleur

3) Calculs de pertes de pression

Puissance thermique (mode simulation) ou

Surface d'échange (mode vérification)

Pertes de pression

Débits, températures, encrassement

- Pressions, propriétés physiques des fluides

- Type d'appareil (tubes, plaques,...),

Type de configuration d'écoulement (co- courant,...)

Figure I.15. Principe de calcul thermique d'un

échangeur I.3.6. 3. Méthode du DTML

La valeur locale de la puissance élémentaire

dÖ échangée à travers un élément de

surface dS est donnée par l'équation :

dÖ = K (T1 - T2)dS (I. 17"

T1 et T2 températures des fluides F1 et F2 de part et

d'autre de la paroi, la surface d'échange totale s'obtient en

intégrant l'équation précédente (I.17):

S -- J

|

dÖ

(I. 18"

K(T1 -- T2)

|

|

L'intégration ne peut s'effectuer que pas à pas

si l'on connaît l'évolution du coefficient d'échange K en

fonction des températures T1 et T2, dont l'évolution suivant

l'écoulement doit elle-même être connue.

20

En se référant, à l'hypothèse

restrictive 5 (§ I.3.1.1, p.11), la surface s'obtient par la relation :

dÖ _ f dÖ

S = J KÄT12 -- J FKÄTML (I.19"

¼¼¼¼¼¼¼

Avec ÄT12 différence moyenne de

température entre les deux fluides sur tout l'échangeur. Le

déroulement du calcul peut être schématiquement le suivant

:

Détermination de la température

moyenne

caractéristique à partir des

températures

entrée/sortie

Calcul du ?TML

et du coefficient correctif F

S =

FKÄTML

Calcul de la puissance échangée :

Ö = Ci(Tei - Ts1) = #177;C~2(Ts2 - Te2)

Recherche de la surface :

Ö

Figure I.16. Méthode de DTML

I.3.6.4. Méthode du NUT

Avec cette méthode, il est question de

déterminer les températures de sortie d'un échangeur

connaissant les températures d'entrée et la surface

d'échange. Ce problème est itératif, car on ne peut pas

trouver directement une température moyenne caractéristique des

fluides. Le déroulement du calcul peut être schématiquement

le suivant :

Estimation des températures de sortie

TS1 et Ts2

|

|

Coefficient d'échange global K

Détermination du NUT

et de l'efficacité E

Itération

Figure I.17. Méthode de NUT

21

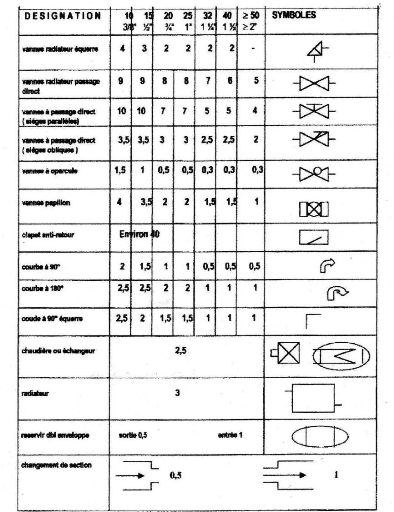

I.3.7. Calcul de la tuyauterie [14]

Le calcul de la tuyauterie commence par l'évaluation

des pertes de charge dans les canalisations. Ces dernières tirent leurs

origines :

a. Des frottements entre les différentes couches de

liquide et des frottements entre le liquide et la paroi interne de la conduite

le long de l'écoulement : ces sont les pertes de charge

régulières.

k V2

J = d ñ 2 [Pa/mi (I.

20"

La détermination du coefficient de perte de charge

régulière k est complexe, on utilise cependant

les abaques fournies par les constructeur ou soit on fait appel à des

formules empiriques tel que si l'écoulement est:

- Laminaire ( Re < 2000) : loi de Poiseuille

:k = Re (I. 21"

- Turbulent lisse ( Re < 10Ï

): k = 0,316Re-1/4 = (100Re)-1/4 (I. 22"1

- Turbulent rugueux Re > 10Ï

: il ya d'autres lois tel que de Blench

b. De la résistance à l'écoulement

provoqués par les accidents de parcours (vannes, coudes, etc.,...) ; ce

sont les pertes de charges singulières ou localisés.

V2

Z = î ñ2 [Pa] (I.23"

Le tableau A.1.5 en annexe, nous donne les différentes

valeurs du coefficient î selon la nature de l'accident

de parcours.

Nous venons de nous rendre compte qu'il y a des pertes de

pression le long du parcours dans les tuyauteries. D'autre part, le fluide a

besoin de pression pour pouvoir circuler normalement dans le système

(échangeur). Cette pression sera donnée, soit par la

différence d'altitude ou soit par une pompe de circulation. Cette

pression motrice est donnée également en mm CE, on l'appelle

« hauteur manométrique de l'installation ». Ainsi, ces pertes

de pression doivent être compensées par la pression motrice, il

faut cependant que, pour chacun des circuits, la hauteur manométrique

Hm soit égale à la somme de la

hauteur géométrique, les pertes de charge linéaires et

localisées.

Hm=Hg+J+Z (I.24"

ù~ ÔÀ

D'où la puissance d'entrainement pour l'eau dans le CNTP

Pu =

[kW] (I. 25"

367xip

1 La loi de Blasius

çb : 0,6 - 0,7 pour les pompes

volumétriques (piston) çb : 0,4 - 0,8 pour les

pompes centrifuges

22

I.4. L'AUTOMATISATION

Au sein des industries modernes chimiques,

métallurgiques ou pétrolières du 21ème

siècle, les différents procédés régissant

leurs fonctionnements respectifs, sont contrôlés et

commandés au moyen des terminaux bien définis suivant des

programmes chargés au préalable dans des processeurs

appropriés qui sont dans la plupart des cas des automates programmables

industriels.

L'usage de ces unités automatisées a pour

avantage d'assurer une optimisation de la production à tous les niveaux

et de permettre ainsi une amélioration du rendement par la

régulation automatique de tous les processus industriels.

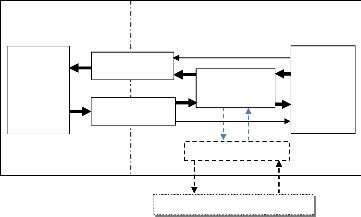

I.4.1. Structure d'un système automatisé

[15,16]

Tout système automatisé comporte :

- Une Partie Opérative (P.O.) procédant au

traitement et à l'exécution des ordres provenant de l'automate ou

la partie commande,

- Une partie commande (P.C.) qui élabore, coordonne

les ordres nécessaires à l'exécution du processus, en

fonction des rendus d'exécution qui lui sont fournis par la partie

opérative ; la partie commande assure le traitement logique des

informations et échange des informations avec l'extérieur du

système pilote, usager, surveillant dont elle reçoit les

consignes et à qui elle fournit des comptes rendu visuels ou sonores.

AUTRES PARTIES COMMANDES

PARTIE OPERATIVE PARTIE COMMANDE

COMMUNICATION

DIALOGUE

HOMME

MACHINE

MACHINE

UNITE DE

TRAITEMENT

CAPTEURS

PRE-

ACTIONNEURS

Figure I.18. Présentation d'un système

automatisé

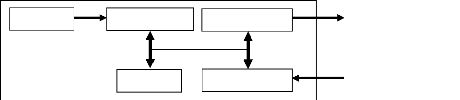

I.4.2. Automate programmable industriel : API [16,17]

Un automate programmable est un dispositif

électronique programmable qui reçoit les informations relatives

à l'état du système (via les capteurs, contrôleurs)

et puis commande les pré-actionneurs (partie opérative) suivant

le programme inscrit dans sa mémoire.

La structure interne d'un API se représente comme suit

:

23

Commande

des pré-actionneurs

Dialogue Homme/Machine Etat du

système

Horloge

Microprocesseur

Mémoire

Bus

Interface de sortie

Interface d'entrée

Figure I.19. Architecture d'un API

Un API se compose donc de trois grandes parties :

- Le processeur ;

- La zone mémoire ;

- Les interfaces Entrées/Sorties

I.4.2.1. Le microprocesseur

Le microprocesseur réalise toutes les fonctions logiques

ET/OU, les fonctions de temporisation, de comptage, de calcul... à

partir d'un programme contenu dans sa mémoire. Il est connecté

aux autres éléments (mémoire et interface E/S) par des

liaisons parallèles appelées « BUS» qui

véhiculent les informations sous forme binaire.

I.4.2.2. La zone mémoire

La Zone mémoire va permettre :

- De recevoir les informations issues des capteurs

d'entrées ;

- De recevoir les informations générées par

le processeur et destinées à la commande des sorties (valeur des

compteurs, des temporisations, ...) - De recevoir et conserver le programme du

processus

I.4.2.3. Les interfaces d'entrées/sorties

Les entrées reçoivent l'information en

provenance des capteurs, traite le signal en le mettant en forme tout en

éliminant les parasites et en isolant électriquement

l'unité de commande de la partie opérative.

Les sorties commandent les pré-actionneurs (relais,

électrovannes ...) et éléments des signalisations du

système (voyants), adapte les niveaux de tensions de l'unité de

commande à celle de la partie opérative du système en

garantissant une isolation galvanique entre ces dernières.

Le réseau d'interfaces est constitué:

- Des interfaces de puissances qui délivrent aux

actionneurs au moment voulu, l'énergie nécessaire.

- Des capteurs transformant les grandeurs physiques

détectés sur la partie opérative (position, vitesse,

pression, etc.) en signaux adaptés au traitement de la partie

commande.

- Des boutons poussoir et clavier qui permettent à

l'opérateur de communiquer des informations à la partie

commande.

- Des voyants qui renseignent l'opérateur de l'état

du système.

Figure I.20. Principe de mesure d'un capteur

24

I.4.3.Capteurs [18 :22]

I.4.3.1. Présentation

Tout problème d'automatisme commence par celui de la

saisie d'information provenant du système à automatiser. Ainsi,

les capteurs se définissent comme étant des composants de la

chaîne d'acquisition qui prélèvent une information sur le

comportement de la partie opérative et la transforment en une

information exploitable par la partie commande.

Une information est une grandeur abstraite qui précise

un événement particulier parmi un ensemble

d'événements possibles. Pour pouvoir être traitée,

cette information sera portée par un support physique (énergie),

on parlera alors de signal. Les signaux sont généralement de

nature électrique ou pneumatique.

Dans les systèmes automatisés séquentiels

la partie commande traite des variables logiques ou numériques. Ainsi,

l'information délivrée par un capteur peut être :

- Logique (2 états) :

Il ne compte que deux valeurs possibles, c'est un signal tout

ou rien (TOR). (L'état logique 1 traduit la présence du signal,

et l'état logique 0 correspond à l'absence du signal). Notons

aussi que les capteurs logiques modernes possèdent toujours deux

contacts à savoir :

· Un contact normalement fermé (qui s'ouvre

lorsqu'il y a commutation en atteignant le seuil défini à

l'avance).

· Et un contact normalement ouvert (qui se ferme lors

d'une éventuelle commutation au seuil préalablement

défini).

- Numérique (valeur discrète),

- Analogique (prend une infinité des valeurs dans un

intervalle donné) dans ce cas il faudra adjoindre à la partie

commande un module de conversion analogique numérique.

|

Énergie

|

|

Grandeur physique

|

|

Signal électrique

|

- Température - Pression - Force - Etc.

|

CAPTEUR

|

- Signal logique (TOR) - Signal analogique - Signal

numérique

|

|

|

25

I.4.3.2. Types de capteurs

Les capteurs peuvent être classés en fonction:

- De la nature de la grandeur physique captée ou

mesurée ; on parle alors de capteur de position, de température,

de vitesse, de force, de pression, etc.

- Du type de la grandeur de sortie ou caractère de

l'information délivrée ; on parle alors de capteurs logiques

appelés aussi capteurs tout ou rien (TOR), de capteurs analogiques ou

numériques.

I.4.4. Les pré-actionneurs

Les pré-actionneurs reçoivent les informations

du système par l'intermédiaire des interfaces de sorites et

agissent à leurs tour sur les actionneurs, il s'agira par exemple

d'ouvrir une vanne, de commander le déplacement d'un chariot, de

déclencher l'ouverture d'une porte, etc. La plupart de ces actionneurs

seront dotés d'un moteur réalisant la manoeuvre

recherchée.

Le courant délivré par le processeur

n'étant pas suffisant pour actionner directement un moteur, faudra-t-il

donc disposer des contact-relais qui reçoivent une information binaire

(logique ou TOR) via le processeur. Dans d'autres cas l'actionneur peut

requérir différents niveaux de commande.

Comme la logique du processeur ne peut délivrer que

des nombres digitaux, on aura recours à un convertisseur

digital-analogique capable de convertir des nombres binaires (en

général de 8,10 ou 12 bits) en un courant proportionnel au nombre

binaire affiché à entrée.

Un convertisseur courant-tension est alors souvent

nécessaire avant l'interface de puissance. On fait appel pour cela

à un amplificateur opérationnel.

I.4.5. Les actionneurs

Dans une machine ou un système de commande à

distance, semi-automatique ou automatique, un actionneur est l'organe de la

partie opérative qui, recevant un ordre de la partie commande via un

éventuel pré-actionneur, convertit l'énergie qui lui est

fournie en un travail utile à l'exécution des tâches,

éventuellement programmées, d'un système

automatisé. Un actionneur peut être :

V' Un vérin pneumatique ou hydraulique :

L'énergie est fournie par un fluide comprimé par une pompe

(pneumatique ou hydraulique), via un distributeur considéré comme

son pré-actionneur.

V' Un moteur électrique ou une résistance

chauffante sont des actionneurs car ils fonctionnent grâce à une

alimentation électrique, via un relais et/ou un interrupteur.

V' Une électrovanne est un actionneur car elle

régule le débit d'écoulement des fluides en se servant de

l'énergie fournie par l'air comprimé via un distributeur ou un

positionneur selon que l'électrovanne utilisée est de type «

tout ou rien » ou modulante.

26

CHAPITRE II. PRESENTATION DU CADRE D'ETUDE

II.1. PRESENTATION DE L'USINE

L'entreprise Ruashi Mining SPRL est une entreprise

minière exploitant du Cuivre (3,69%) et du Cobalt (0,77%) au Katanga.

Elle est une filiale du groupe Metorex, puissant holding en matière

minière. Metorex est actionneur à 75% et la Gécamines

à 25%.

Elle possède un gisement constitué par trois

écailles dénommées gisement RUASHI 1, 2 et 3 (Figure II.1)

dont chacune de ces écailles constitue un projet exploité

à part, avec possibilité de la réunification des deux

premières déjà en exploitation à ciel ouvert par la

méthode des fasses emboitées. Le 3ème gisement

étant encore en projet.

Figure II.1. Vue aérienne des gisements (source :

Google earth) L'usine comprend principalement trois grandes phases

à savoir :

Phase 1 : Concassage et pré lixiviation Phase 2 : Usine

Hydro métallurgique Phase 3: Usine acide (H2SO4)

La mission essentielle de Ruashi Mining consiste, partant des

minerais venant des carrières, et remblai fournir des cathodes de cuivre

de haute teneur (99.9% Cu) et le carbonate de cobalt. Ces opérations se

résument en différentes étapes :

· Concassage et Broyage humide ;

· Pré lixiviation ;

· Lixiviation et Décantation ;

· Séchoir cobalt ;

· Déferrage ;

· Magnésium ;

· Electrolyse ;

27

· Neutralisation.

C'est la section de concassage et broyage humide qui fait

partie de notre cadre d'étude. Cette section consiste à la

réduction du minerai selon la granulométrie voulue et la mise de

ce dernier en pulpe. Le concasseur primaire à mâchoire (Jaw

crusher) est fourni en minerais sulfureux à faible concentration (venant

par voie routière avec utilisation des chargeuses), le minerai est

réduit en dimension, ensuite passe dans le concasseur secondaire qui le

broie en dimension plus réduite. Ce dernier, est convoyé par

l'entremise des bandes transporteuses (figure II.2) jusqu'au broyeur à

boulets semi autogène (figure II.3).

Figure II.2. Bande transporteuse

A l'intérieure du SAG MILL on y ajoute de l'eau pour

former une boue appelée pulpe, ainsi cette pulpe est acheminée

vers les cyclones (Figure II.3) par l'intermédiaire d'une pompe.

Figure II.3. Vue du Cyclone et du SAG Mill

28

Le traitement par voie humide des minerais est assuré

par le SAG Mill lequel est régit par des principes tant

mécanique, qu'électrique pour son fonctionnement. C'est dans ce

cadre partant de notre sujet d'étude, nous nous intéressons

à son circuit de lubrification lequel nécessite des

améliorations en vue d'en assurer l'optimisation la disponibilité

du broyeur.

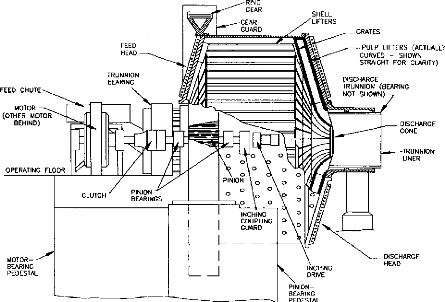

II.2. BROYEUR A BOULETS SEMI AUTOGENE : SAG MILL

II.2.1. Présentation du broyeur à boulets

semi autogène

Le broyeur à boulets semi autogène est un

cylindre tournant autour de son axe horizontal et supporté par des

tourillons creux dans lesquels se trouvent mélangés la

matière et les corps broyant (les boulets d'acier). Le minerai est

introduit par une écope fixée au tourillon avant ; il sort par le

tourillon arrière sous forme de pulpe (mélange eau - minerai).

La rotation est assurée par une couronne dentée

circulaire qui est sur l'enveloppe externe du broyeur et qui est

entrainée par un pignon relié au réducteur de vitesse du

moteur (Figure II.3).

Ce broyeur fait usage d'une charge minimale des boulets de 6

à 15%. Il a un grand diamètre et une longueur courte. Il tourne,

culbute son contenu (mimerai) dans le but de réduire ses dimensions.

L'intérieure est revêtue d'acier dur et résistant et est

équipée des releveurs, qui contribuent à élever la

charge au moment où le broyeur tourne.

Le minerai sec, les boulets d'acier et de l'eau que

contiennent le SAG Mill occupent 30% du volume du broyeur. 8% de ce volume est

constitué des boulets. La goulotte du broyeur lave et écrase sans

cesse le minerai jusqu'à ce qu'il soit suffisamment petit pour passer

à travers les grilles de libération. Le débit

d'alimentation dépend de la puissance accessible et la coquille peut

supporter une charge qui est fonction de la résistance des paliers du

tourillon hydrostatique. Par suite de la rotation du tambour (cylindrique), le

corps broyant roulent, cascadent et retombent en chute libre, fragmentant ainsi

la matière entre eux et contre les parois.

- La lubrification haute pression avec une consigne de pression

de 2MPa - 2,5MPa : L'huile est introduite dans les paliers de bas vers le haut

pour soulever l'axe et vaincre

29

Figure II.4. Parties constitutives du SAG Mill

II.2.2. Circuit de lubrification du SAG Mill

La lubrification du SAG Mill concerne deux points à savoir

:

- Les paliers

- Et le réducteur (Gear box)

Notre étude concerne la lubrification des paliers

à coussinets qui doit être muni d'u système de

refroidissement pour maintenir la température de l'huile constante.

Les tourillons sont supportés par les deux paliers en

amont et en aval (de décharge) du SAG Mill, ces paliers ont pour

rôle de permettre un mouvement libre de l'axe.

Pour réduire les efforts des frottements, l'usure entre

les pièces en contact et en mouvement l'une par rapport à

l'autre, évacuer une partie de l'énergie thermique

engendrée par ces frottements, ainsi qu'éviter la corrosion entre

les pièces en contact qui sont les tourillons et les coussinets, deux

modes de lubrification sont pratiqués au niveau des paliers:

30

l'inertie du SAG Mill avant son démarrage, le tenir

horizontal, enfin d'éviter que la charge de ce dernier ne puisse se

sentir sur les paliers.

- La lubrification basse pression avec une consigne de

pression de 80kPa -150kPa : Qui se fait au niveau des chapeaux pour l'arrosage

complet de telle sorte que le SAG Mill tourne sur un film d'huile.

Les tourillons et les paliers sont des pièces

métalliques en contact et en mouvement ; il y a des

élévations des températures dans les paliers malgré

la lubrification. Ces températures deviennent néfastes au

delà de 40°C, d'où un contrôle minutieux de la

température est prépondérant. C'est ainsi, que dans la

salle de contrôle le seuil de température est fixé à

60°C et cela conformément à la fiche technique de l'huile

ALPHA SP 320 (Tableau A.2.1).

Le SAG Mill est commandé en DCS ou par les API à

distance via la salle de contrôle en mode SCADA et est actionné

par un moteur électrique triphasé dont les

caractéristiques sont reprises dans le tableau 2.1.

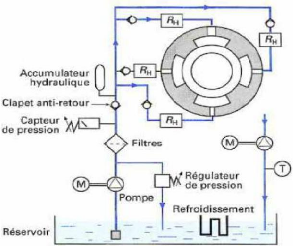

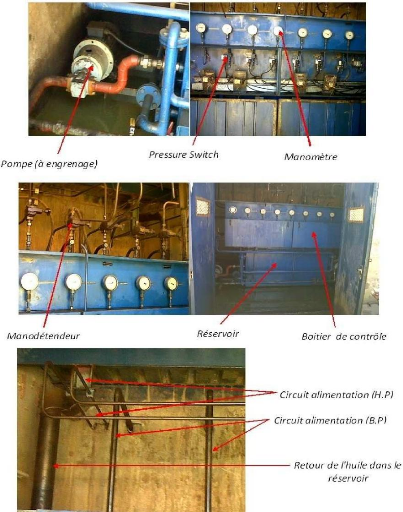

Le circuit de lubrification des paliers est constitué de :

- Pompes à engrenage pour la lubrification BP

o 02-LP-PMP-01A

o 02-LP-PMP-02A

- Pompe à pistons radiaux pour la lubrification HP

o 02-HP-PMP-01

o 02-HP-PMP-02

o 02-HP-PMP-03

- 02-HP-FSL-(01, 02,03) : capteur de débit HP

- 02-HP-PSL-(01, 02,03) : capteur de pression HP (ou

manostats)

- 02-LP-FSL-(01,02) : capteur de débit BP

- 02-LP-PSL-(01,02) : capteur de pression BP

- Des manomètres

- Des manodétendeurs

- Un réservoir d'huile d'une capacité de 1600

litres

31

Figure II.5. Composants de la salle de lubrification des

paliers

32

Tableau 2.1. Caractéristiques des moteurs des pompes de

lubrification et du SAG Mill

Basse Pression

|

Haute Pression

|

SAG MILL

|

ALSTROM ELECTRICAL

|

ALSTROM ELECTRICAL

|

ALSTROM ELECTRICAL

|

MACHINE

|

MACHINE

|

MACHINE

|

Type : LS 4130-4AB

|

Type: -

|

Type :-

|

Poids : 61 Kg

|

Poids: 68 Kg

|

Poids :-

|

Fréquence : 50Hz

|

Fréquence: 50Hz

|

Fréquence 50 Hz

|

rpm: 1440

|

rpm: 965-970

|

rpm : 386

|

Puissance: 5, 5 KW

|

Puissance: 7, 5 KW

|

Puissance : 1100KW

|

Tension: 525/910

|

Tension: 527

|

Courant :

|

IP 55

|

Courant : 117

|

- Stator : 344A

|

C.O: D/Y

|

Température : 40°C

|

- Rotor : 467A

|

|

Cosö= 0,83

|

Température : 80°C

|

|

IP 55

|

Altitude : 500m

|

|

|

Isolation : classe F

|

|

Source : Ruashi Mining

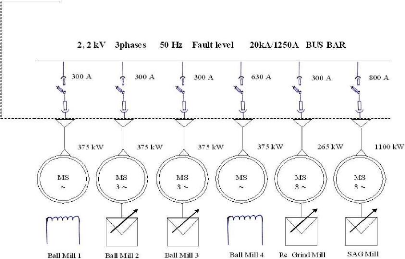

II.2.3. Commande du broyeur

La commande du broyeur est constituée de deux circuits

à savoir :

II.2.3.1. Circuit de puissance

Dans le circuit de puissance du moteur actionneur du broyeur

à boulets semi autogène nous retrouvons les

éléments suivants :

y' Le discontacteur :

Le discontacteur est un disjoncteur qui est muni des fusibles

à moyenne tension et qui est manipulé manuellement ou

automatiquement, à distance ou localement. Ces fusibles protègent

le moteur contre le défaut de court-circuit et des

surintensités.

En cas de court-circuit, les fusibles fondent et percutent

sur tringle mécanique qui agit sur le disjoncteur, ce dernier ouvre le

circuit d'alimentation du moteur en agissant sur un contact normalement

fermé NF (ou normalement ouvert NO) qui à son tour agit sur un

relais et qui fait déclencher le discontacteur électriquement

à partir de sa bobine d'enclenchement.

y' Le relais de protection moteur :

Le relais de protection du moteur est un relais

électronique, qui est équipé d'un microprocesseur

basé en unité de protection, spécifiquement destiné

pour être employé sur les moteurs dont la charge peut aller

jusqu'à 2000 A. le relais protège le moteur contre :

- Les surcharges

- Les déséquilibres de phases

- Les défauts de terre et de phases

- Les surtensions

33

y' Les appareils des mesures

Ces appareils nous donnent les valeurs de la tension,

l'intensité de chaque phase, la puissance apparente, la puissance

active, la puissance réactive, le facteur de puissance, la

fréquence.

Figure II.6. Schéma de puissance du SAG

Mill

II.2.3.2.Circuit de commande

Le moteur qui entraine la couronne dentée du SAG Mill

démarre conformément aux conditions présentées dans

le tableau 2.2

Ce circuit est constitué de :

- Des manostats et capteur de pression

- Manodétendeurs

- Capteurs de température.

34

Tableau 2.2. Conditions de validation de démarrage du

moteur du SAG Mill

LUBRIFICATION HAUTE PRESSION

|

Discharge end bearing NDE (palier de décharge)

|

Discharge end bearing DE (palier amont)

|

02-HP-PMP-01 active

02-HP-FSL-01 : indique le débit d'huile F> 2l/min

02-HP-PSL-01 : indique la pression d'huile P> 10 bar

02-HP-FSL-02: indique le débit d'huile F> 2l/min

02-HP-PSL-02: indique la pression d'huile P> 10 bar

02-HP-FSL-03: indique le débit d'huile F> 2l/min

02-HP-PSL-03: indique la pression d'huile P> 10 bar

|

02-HP-PMP-03 active

02-HP-FSL-01A: indique le débit d'huile F> 2l/min

02-HP-PSL-01 A01 : indique la pression d'huile P> 10 bar

02-HP-FSL-02A: indique le débit d'huile F> 2l/min

02-HP-PSL-02 A: indique la pression d'huile P> 10 bar 02-HP-FSL-03A: indique

le débit d'huile F> 2l/min 02-HP-PSL-03A: indique la pression d'huile

P> 10 bar

|

02-HP-PMP-02 est en stand by, cette pompe démarre en

cas d'arrêt d'une des pompes de la haute pression.

L'alarme retentit et le moteur du SAG Mill s'arrête

quelques instants après si:

- F < 2l/min

- P < 10bar ou P > 30bar

Le débit nominal de l'huile est de 5l/min

|

LUBRIFICATION BASSE PRESSION

|

LP bearing Lub (lubrification de deux paliers par arrosage)

02-OL-PMP-01A active

02-LP-FSL-01 : indique le débit d'huile F> 35l/min

02-LP-PSL-01 : indique La pression d'huile P < 2,2 bar 02-LP-FSL-02: indique

le débit d'huile F > 35l/min 02-LP-PSL-02: indique La pression

d'huile P < 2,2 bar

|

02-OL-PMP-02A est en stand by, cette pompe démarre en

cas d'arrêt de 02-OL-PMP-01A. L'alarme retentit et le moteur du SAG Mill

s'arrête quelques instants après si:

- F < 35l/min

- P > 2,2 bar (et si l'huile n'est pas by passée du

filtre)

Le débit nominal de l'huile est de 50 l/min

|

CYCLONE

|

03-PMP-01 (ou 03-PMP-02 du cyclone) active

|

RESERVOIR D'HUILE

|

LSL indique le niveau d'huile >20% du volume total TSH

indique la température d'huile < 55°C

|

COURONNE DENTEE

|

Pompe de graissage active

|

|

Source : Ruashi Mining

En dessous du seuil de la pression tarée à la

BP tout comme à la HP, le moteur du SAG Mill ne démarre pas car

étant en interlock avec les contrôleurs ou capteur de pression.

Le démarrage se fait avec une temporisation (temps

d'avertissements) et prend plus ou moins 5 minutes avant de démarrer et

en cas de défaut électrique, une lampe s'allume pour le signaler

sur l'état du système (figure A.2.1, p.72)

35

II.3. IMPACT DES MONTEES DE LA TEMPERATURE D'HUILE SUR

LES PALIERS

Un lubrifiant se qualifie pour une application

déterminée par les propriétés (température,

viscosité, etc.) requises qui sont consignées dans une fiche

technique.

Le mouvement relatif ou de rotation entre deux surfaces est

freiné par une force résistante qui a pour effet de :

- Provoquer l'usure ;

- Consommer de l'énergie ;

- Engendrer des échauffements pouvant conduire à

des soudures entre les surfaces.

La chaleur dégagée est absorbée par le

lubrifiant utilisé d'où ce dernier voit sa température

augmentée dans le cas qui nous concerne au détriment de la

préservation de ses qualités lubrifiantes. Car à Ruashi

Mining ces températures vont au delà de la température de

consigne (Tableau 2.3 - 2.5).

Ainsi, le film d'huile devient de plus en plus mince car

l'augmentation de température rend l'huile très fluide avec une

perte accrue de viscosité (figure I.2, p.5) d'où le coussinet en

bronze voit sa surface s'user au fur et à mesure

En outre, le bronze étant normalement composé

de plus de 60 % de cuivre et d'une proportion variable, non seulement

d'étain, mais aussi d'aluminium, de plomb, de béryllium, de

manganèse et de tungstène, ainsi qu'accessoirement de silicium et

de phosphore, mais pas de zinc en quantité notable. Sa

caractéristique principale est une bonne résistance à

l'usure, une résistance moyenne à la corrosion. On les utilise

souvent comme matériau de frottement en face de l'acier. La corrosion

des pièces en bronze est une entrave à leur usage dans plusieurs

applications dont le fonctionnement du SAG Mill.

Le tableau A.2.1 reprend les caractéristiques de l'huile

ALPHA SP 320 utilisée à Ruashi Mining selon la norme ISO VG, BS

4231 DIN 51517 Part 3.

Sur terrain, les échauffements sont excessifs et

l'huile voit sa température toujours augmenter au fur et à mesure

que le SAG Mill est en service.

Dans la salle de contrôle le seuil de

température est fixé à 60°C selon la fiche technique

alors que dans son fonctionnement, le seuil est souvent dépassée

et cela surtout en période chaude tel que montré sur la figure

II.9 (p.44)

En outre, les montées de température ont un

impact sur la production, car lorsque celles ci deviennent excessives il y a

arrêt urgente du SAG Mill et cela pendant un temps qui est

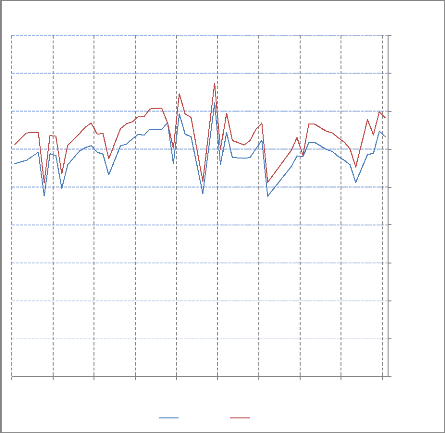

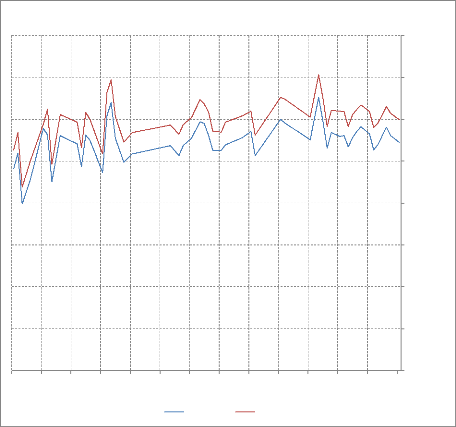

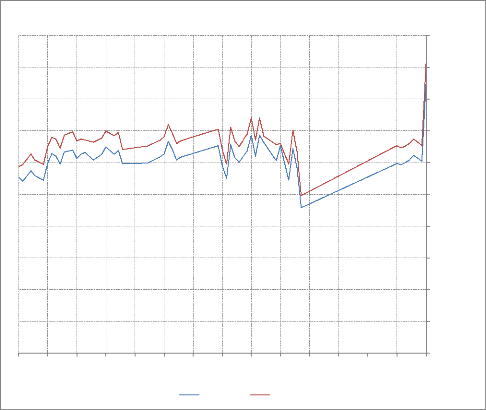

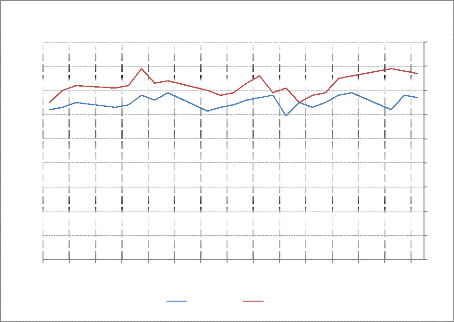

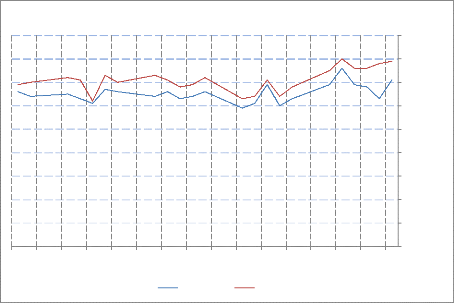

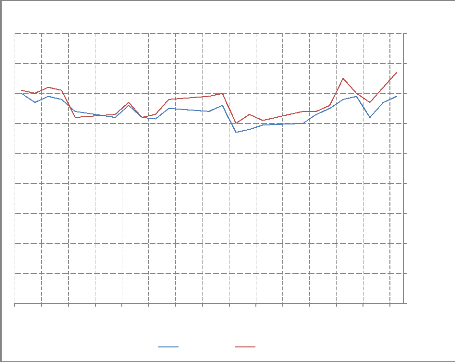

déterminée par la diminution notable de la température de