|

Sommaire

Liste des abréviations iii

Dédicace iv

Remerciements v

Avant-propos vi

Résumé vii

Abstract viii

Introduction 1

CHAPITRE I. GENERALITES 2

I.1 Présentation de l'entreprise 2

I.2 Les chambres froides 2

I.2.1 Présentation 2

I.2.2 Exploitation 3

I.3 Principes de l'expertise technique 5

I.3.1 Les principales étapes 5

I.3.2 La phase de diagnostic 5

I.4 Quelques techniques d'intelligence artificielle 7

I.4.1 La logique floue 7

I.4.2 Les algorithmes génétiques 8

I.5 Le génie logiciel 10

I.5.1 Principes généraux du génie logiciel

10

I.5.2 Outils de développement client-serveur 11

I.5.3 La liaison dynamique sous Windows : les DLL 12

CHAPITRE II. ANALYSE DE CONCEPTION DU LOGICIEL 13

II.1 Analyse globale 13

II.1.1 Principe de l'expertise 13

II.1.2 Spécifications fonctionnelles 13

II.1.3 Architecture modulaire 14

II.2 Analyse détaillée du logiciel 15

II.2.1 Interface 15

II.2.2 Module d'édition des rapports 15

II.2.3 Module de calcul du bilan thermique 16

II.2.4 Module de diagnostic interne 18

II.2.5 Module de redimensionnement 23

II.2.6 Le système à base de règles floues

23

II.2.7 Module de données 26

II.2.8 Autres modules 31

CHAPITRE III. MATERIEL INFORMATIQUE ET IMPLEMENTATION 33

III.1 Plate-forme de développement 33

III.1.1 Les ressources matérielles 33

III.1.2 Les ressources logicielles 33

III.2 Implémentation sous MS Access XP 34

III.2.1 Présentation de MS Access XP 34

III.2.2 Tâches effectuées sous MS Access XP 34

III.3 Implémentation sous Visual Basic 6 34

III.3.1 Présentation de Visual Basic 6 34

III.3.2 Tâches effectuées sous Visual Basic 6 35

III.4 Implémentation sous Visual C++ 6 40

III.4.1 Présentation de Visual C++ 6 40

III.4.2 Tâches effectuées sous Visual C++ 6 41

CHAPITRE IV. TEST DU LOGICIEL 45

IV.1 Présentation de l'installation expertisée

45

IV.1.1 Caractéristiques constructives de la chambre 45

IV.1.2 Données actuelles d'exploitation 46

IV.1.3 Présentation des groupes frigorifiques 46

IV.1.4 Le mode de défaillance constaté 47

IV.2 Expertise par Fronix 47

IV.2.1 Bilan thermique 47

IV.2.2 Diagnostic interne 47

IV.2.3 Redimensionnement 49

IV.2.4 Prise des décisions 49

IV.3 Discussion 50

Conclusion 51

Bibliographie 52

Annexes 54

Annexe 1 : Implémentation des opérateurs

génétiques 55

Annexe 2 : Résultats du bilan thermique de la chambre

expertisée 57

Annexe 3 : Résultats de diagnostic d'un groupe

frigorifique du compartiment principal 58

Annexe 4 : Fonctions exportées par la DLL des fluides

frigorigènes 60

Annexe 5 : Quelques règles fournies avec la CCF

implémentée 61

Liste des abréviations

ADO : Active X Data Object

AFNOR : Association Française de Normalisation

AG : Algorithme Génétique

AGL : Atelier de Génie Logiciel

API : Application Programming Interface

BASIC : Beginners All purposes Symbolic Instructions Code

BD : Base de Données

CCF : Configuration de Circuit Fluidique COM : Component Object

Model

DLL : Dynamic Link Library

ENSAI : Ecole Nationale Supérieure des sciences

Agro-Industrielles FAT : File Allocation Table

FCC : Fluidic Circuit Configuration HTML : Hyper Text Markup

Language IA : Intelligence Artificielle

IAA : Industries Agricoles et Alimentaires L3G : Langage de

3ème Génération

L4G : Langage de 4ème Génération

MDI : Multiple Document Interface

MIP : Maintenance Industrielle et Productique

MS : MicroSoft

PC : Personal Computer

RAM : Random Access Memory SDI : Single Document Interface

SGBD : Système de Gestion des Bases de Données

SQL : Structured Querry Language

Dédicace

Je dédie ce mémoire à mes parents M. et Mme

TOBOU, pour toute l'affection et le réconfort qu'ils ont toujours su

porter à mon égard.

Remerciements

Je tiens ici à remercier tous ceux qui de près ou

de loin ont permis la réalisation de ce travail. Il s'agit de :

Toute ma famille pour leur soutien et leur amour immenses ;

Dr KUITCHE Alexis pour son encadrement minutieux tout au long de

ce travail ;

M. NGOUCHINGUE Sylvestre, DG de CONGELCAM, pour l'accueil

chaleureux qu'il nous a réservé dans son entreprise ;

Les techniciens et le personnel de CONGELCAM, pour toute

l'attention qu'ils ont toujours porté à notre égard.

Sans toute fois oublier tous mes camarades de classe pour leurs

conseils constructifs tout au long de ce travail.

Avant-propos

L'Ecole Nationale Supérieure des Sciences

Agro-Industrielles (ENSAI) est l'un des établissements de

l'Université de Ngaoundéré né de la réforme

universitaire de janvier 1993. Elle n'était constituée que de la

filière IAA (Industries Agricoles et Alimentaires) jusqu'en 2000, date

à laquelle fut créée la filière MIP (Maintenance

Industrielle et Productique). La formation dure trois ans, et afin de forger au

maximum les ingénieurs qu'elle forme aux contraintes de l'entreprise sur

les plans humain et technologique, un stage en milieu industriel est

prévu à chaque niveau d'étude. Un stage agent de

maîtrise I (de 4 à 6 semaines) au niveau I, un stage agent de

maîtrise II (de 6 à 8 semaines) au niveau II et un stage fin

d'études (de 4 à 5 mois) au niveau III.

Ce mémoire a été effectuer au terme d'un

stage fin d'études, effectué à CONGELCAM

(société camerounaise spécialisée dans

l'importation, la distribution et la vente des poissons et viandes) du 16 juin

au 20 octobre 2003, et sur le thème : « Développement d'un

logiciel d'expertise technique d'installations frigorifiques de chambres

froides ».

Résumé

Dans ce travail, nous avons développé un

logiciel d'expertise technique d'installations frigorifiques de chambres

froides. Ce logiciel est destiné à un usage

général, contrairement à ceux mis en oeuvre pour des

installations spécifiques, dans les systèmes de suivi

préventif ou ceux de télésurveillance.

La démarche d'expertise utilisée dans le

logiciel consiste en un redimensionnement de la chambre, un diagnostic interne

et une prise de décision finale. Le diagnostic interne est très

important, car il permet d'avoir accès à un état interne

des installations non accessible par de simples mesures. La prise de

décision pourra donc se faire à partir de cet état interne

et de l'état externe correspondant (obtenu à partir des mesures

prélevées), en comparant ces états aux états

nominaux proposés par le redimensionnement.

Pour être général, une modularité

accrue du logiciel s'est imposée. C'est pourquoi nous avons crée

des entités appelées « Configuration de Circuit Fluidique

» (CCF), chacune d'elle renfermant les données et procédures

nécessaires à la manipulation d'un type d'installation

frigorifique donné. Le diagnostic aussi est réalisé par un

module bien délimité. Au cours de ce travail, nous n'avons

conçu qu'une seule CCF, et le diagnostic a été mis en

oeuvre par un algorithme génétique. La prise de décision

finale est réalisée par un système à base de

règles floues, afin de se rapprocher le plus possible du langage humain

(vague et imprécis) dans l'énoncé des règles de

décision.

Nous avons appelé ce logiciel « Fronix ». Il

a été développé pour Windows, à l'aide de

Visual Basic 6 et de Visual C++ 6. Les bases de données utilisées

ont été implémentées dans MS Access XP.

Nous avons testé cette première version sur une

chambre froide de CONGELCAM, et les résultats sont encourageants. Il ne

reste donc plus qu'à concevoir des CCF plus fines pour avoir des

résultats encore plus précis. Une telle CCF est en cours de

développement, et la prochaine version de Fronix pourra être

commercialisée.

Abstract

In this work, we developed a software for technical expertise

of refrigerating installations of cold chambers. This software is intended for

a general use, contrary to those implemented for specific installations in the

preventive systems or the remote monitoring systems.

The steps of expertise used in the software consist of a

redimensioning of the chamber, an internal diagnosis and a final

decision-making. The internal diagnosis is very significant, because it makes

it possible to have gateway in an internal state of the installations whose is

no accessible by simple measurements. The decision-making could thus be done

using this internal state and also the external state corresponding (obtained

by taken measurements), by comparing these states with the nominal states

proposed by redimensioning.

To be general, an increased modularity of the program is

required. This is why we have created entities called "Fluidic Circuit

Configuration" (FCC), each one containing the data and procedures necessary for

the handling of a given type of refrigerating installation. The diagnosis also

is carried out by a well delimited module. During this work, we designed only

one FCC, and the diagnosis was implemented by a genetic algorithm. The final

decision-making is carried out by a fuzzy rules based system, in order to

approach as much as possible the human language (vague and imprecise) in the

statement of the rules of decision.

We called this software "Fronix". It was developed for

Windows, using Visual Basic 6 and Visual C++ 6. The data bases used were

implemented in MS Access XP.

We test this first version on a cold chamber of CONGELCAM, and

the results are encouraging. Now we have to design better FCC in order to have

more precise results. We are developing such a FCC and the next version of

Fronix could be marketed.

Introduction

CONGELCAM est le leader camerounais en matière

d'importation et de distribution de viandes et poissons, et a par

conséquent un important parc de chambres froides. La qualité des

produits conservés ne peut être assurée que par des

conditions de conservation adéquates (propreté, bonnes

température et humidité ambiante) et stables. C'est dans cette

optique que la maintenance des installations frigorifiques des chambres froides

est d'un grand enjeu. Pour cette maintenance, CONGELCAM dispose d'un personnel

technique qualifié et très expérimenté. Mais cela

n'est pas toujours suffisant, car certains modes complexes de

dégradation des installations ne peuvent être

appréhendés que par une analyse approfondie de ces installations,

tant sur le plan théorique qu'expérimental. C'est pourquoi

l'entreprise a décidé de se doter d'un outil informatique

d'expertise des installations frigorifiques de ses chambres froides.

Les logiciels disponibles actuellement pour de telles

expertises sont ceux exploitant les données de suivi d'installations,

issues des tournées de maintenance préventive ou de

systèmes de télésurveillance. Dans les deux cas, il s'agit

d'outils développés pour des installations spécifiques.

Pour des entreprises telles que CONGELCAM disposant d'un parc matériel

issu de constructeurs variés, le recourt à de tels logiciels

s'avère très vite coûteux.

C'est pourquoi au cours de notre stage à CONGELCAM, il

nous a été demandé de développer un logiciel

d'expertise adapté à toutes configurations d'installations

frigorifiques. Ce projet a été formulé sous le

thème : « Développement d'un logiciel d'expertise technique

d'installations frigorifiques de chambres froides ».

Bien que ce thème ait été formulé

pour CONGELCAM, le logiciel en question a été

développé pour un usage général, ce qui justifie la

démarche de conception « orientée consommateur » que

nous avons adopté afin de garantir la qualité de l'application.

Le présent mémoire expose les travaux de développement de

ce logiciel, que nous avons appelé « Fronix ».

Dans le premier chapitre, nous aborderons quelques

généralités. Il s'agira de présenter un peu plus

CONGELCAM, et aussi les principes techniques et théoriques qui nous ont

guidés dans ce travail.

Ensuite, nous parlerons de l'analyse de conception du

logiciel. Dans ce chapitre, une brève analyse fonctionnelle de

l'application permettra de ressortir sa structure modulaire. Ensuite, une fois

cette structure modulaire connue, nous ferrons une analyse

détaillée de chaque module. Pour un module donné, il

s'agira d'énoncer si nécessaire les problèmes de

conception, et les solutions adoptées.

Pour achever les phases de conception, nous parlerons ensuite

de l'implémentation proprement dite de l'application, et des ressources

utilisées pour y arriver.

Après l'implémentation, nous verrons les

résultats du test du logiciel effectué sur une chambre froide de

CONGELCAM.

A la fin, viendra une conclusion à cette

présentation. Elle indiquera entre autres les perspectives à

venir dans la suite de ces travaux.

CHAPITRE I. GENERALITES

I.1 Présentation de

l'entreprise

L'histoire de CONGELCAM débute en 1982, quand son

Directeur Général actuel, M. NGOUCHINGUE Sylvestre commence la

vente en détail de poissons congelés. Ses premiers

bénéfices sont réintroduits dans l'achat de

congélateurs, ce qui augmenta rapidement son chiffre d'affaire.

Les établissements CONGELCAM ne tarderont pas alors

à naître, avec la construction des premières chambres

froides. Le génie de M. NGOUCHINGUE pour les affaires étant

remarquable, ses activités ne cesseront de croître pour aboutir en

1994 à la création de la société CONGELCAM Sarl,

avec un capital de 2 milliards de francs CFA.

Aujourd'hui les activités de CONGELCAM consistent

essentiellement en l'importation, la distribution et la vente des produits de

la mer et de certaines viandes. Ainsi, l'entreprise dispose de plusieurs sites

d'entreposage de grande envergure à Douala, terminus des bateaux

d'importation. Des camions frigorifiques sont chargés d'acheminer les

produits ainsi stockés vers d'autres sites disséminés dans

les autres provinces (Centre, Ouest, Est, Sud, Nord-Ouest, Sud-Ouest). De

là, des camions plus légers pourront ravitailler les points de

vente. L'exceptionnelle capacité logistique actuelle de CONGELCAM permet

de réceptionner un bateau entier de produits pratiquement tous les 10

jours, faisant d'elle le leader national incontesté sur le marché

du poisson et de la volaille.

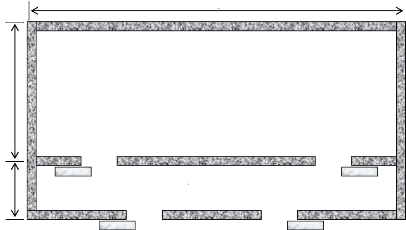

I.2 Les chambres froides I.2.1

Présentation

Une chambre froide est une enceinte destinée à

conserver des produits (agroalimentaires, pharmaceutiques, ...), à une

humidité relative et une température (généralement

inférieure à la température ambiante) fixées. Ses

façades, son plafond et son plancher sont thermiquement isolés.

La technologie d'isolation des façades et du plafond la plus

utilisée actuellement est celle des panneaux sandwiches, où une

couche compacte d'isolant (polyuréthane, polystyrène, ...) est

prise en sandwich entre deux plaques métalliques. Ces panneaux sont

préfabriqués, et permettent des constructions plus rapides, plus

efficaces et plus économiques que les technologies

précédentes (AUDIFFRET, 1984).

Les conditions climatiques internes requises sont

assurées par des installations frigorifiques, dont les

évaporateurs (organes de production de froid) sont situés dans

l'enceinte, et le reste de l'installation à l'extérieur. Pour les

plus grandes chambres, une ossature métallique vient renforcer

l'édifice en panneaux sandwiches. On parle alors souvent

d'entrepôt frigorifique.

I.2.2 Exploitation

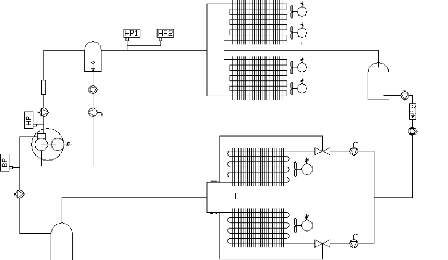

I.2.2.1 L'installation frigorifique

Le circuit frigorifique est généralement celui

d'un cycle de réfrigération à compression mécanique

de vapeurs. Une configuration très souvent rencontrée sur les

entrepôts frigorifiques est la suivante :

Electrovanne liquide

Bouteille d'aspiration

Pressostats de régulation

Condenseur

Séparateur d'huile

Bouteille liquide

Voyant d'huile

Electrovanne d'huile

Filtre déshydrateur Voyant liquide

Compresseur

Vanne 3 voies d'aspiration

Evaporateur

Détendeur thermostatique

Figure I.1 : Exemple de schéma fluidique

d'installation frigorifique I.2.2.2 Le calcul d'une chambre froide

Le dimensionnement des éléments d'une chambre

froide a pour base le calcul des puissances frigorifiques à fournir par

les évaporateurs. Ces puissances s'obtiennent par un bilan thermique sur

la chambre. Pour une chambre classique, les charges à calculer sont :

· Charges par transmission à travers les parois Qtp

: il s'agit des gains de chaleur par échange thermique avec

l'environnement extérieur et le sol ;

· Charges par renouvellement d'air Qra : dans de

nombreuses chambres froides, il est prévu de renouveler plus ou moins

l'air ambiant par de l'air extérieur. Ce sont les gains thermiques

apportés par cet air extérieur qui sont pris en compte dans cette

rubrique ;

· Charges par ouverture des portes Qop : ce sont les

charges dues aux échanges de matière entre l'intérieur et

l'extérieur, suite à l'ouverture des portes ;

· Charges dues aux appareillages divers Qad : il s'agit

des charges engendrées par le fonctionnement d'appareils tels que les

luminaires, les moteurs d'évaporateurs, les chariots

élévateurs, ... ;

· Charges dues au personnel travaillant Qpt : elles

sont dues à la chaleur dégagée par les corps en

activité ;

· Charges dues au dégivrage Qdg : en fonction de

la température de la chambre, il est possible d'avoir une formation de

givre sur les évaporateurs. Dans ce cas, il est alors prévu une

procédure de dégivrage, destinée à fondre ce givre.

C'est la chaleur dégagée au cours du dégivrage qui est

prise en compte dans cette rubrique ;

· Charges dues aux denrées Qdr : ces charges sont

dues au fait que les denrées sont généralement introduites

à une température supérieure à celle d'entreposage.

Il faut donc les porter à bonne température. Aussi, les produits

végétaux dégagent une chaleur de respiration qu'il faut

compenser.

La charge totale est alors donnée par :

Qtot = Qtp + Qra + Qop + Qad

+ Qpt + Qdg + Qdr (1).

Comme une installation est conçue pour fonctionner

tf ( tf = 24 ) heures par jour,

cette

charge sera multipliée par 24 pour avoir la puissance

nette à installer. Une valeur courante tf

de tf est 16 heures (BREIDERT, 1998).

I.2.2.3 La maintenance des installations frigorifiques

D'après la norme AFNOR NF X60 010 (ZWINGELSTEIN,

1995), la maintenance se définie comme : « Toutes les

activités destinées à maintenir ou à

rétablir un bien dans un état ou des conditions données de

sûreté de fonctionnement, pour accomplir une fonction requise. Ces

activités sont une combinaison d'activités techniques,

administratives et de management. ». Il faut noter ici que toute la

science de la maintenance consiste à atteindre ces objectifs de

sûreté de fonctionnement à moindre coût.

En ce qui concerne les installations frigorifiques de

chambres froides, il s'agira de garantir un niveau suffisant de

disponibilité des installations, car ici les arrêts

prolongés coûtent cher (dégradation des denrées

stockées). Cet objectif est atteint en assurant une bonne

fiabilité (maintenance préventive bien mise en oeuvre) et une

bonne maintenabilité (bonne gestion des stocks de pièces de

rechange et bonne réactivité du service maintenance face aux

défaillances). Précisons ici que ces installations sont

très souvent sujettes à des défaillances par

dégradation, et qu'un état de fonctionnement

dégradé ici est assimilable à un arrêt, car les

conséquences sur la conservation des denrées sont à long

terme identiques.

La maintenance préventive des installations

frigorifiques est principalement conditionnelle. Elle consistera donc au suivit

des pressions, températures, intensités absorbées,

degré de contamination en humidité du circuit, degré de

dégradation de l'huile, état sensitif des organes (toucher,

odorat, vue, ...), etc. Tout l'art ici étant alors de savoir bien

analyser les informations ainsi collectées, afin de décider des

actions à entreprendre.

Dans ce cadre, une bonne expérience est requise. Quand

cette expérience devient insuffisante pour expliquer des modes de

dégradations compliqués, alors un expert en la matière

s'impose, à moins d'avoir recours à un système d'expertise

informatique.

I.3 Principes de l'expertise

technique

I.3.1 Les principales étapes

Il n'existe pas de procédure type d'expertise

technique d'unités industrielles, car la démarche d'une expertise

dépend de la précision et de la profondeur recherchées.

Mais de façon générale, on retrouvera les étapes

suivantes (MONCHY, 2000) :

· Renseignements préliminaires : ici, une

enquête de terrain permettra de rassembler tous les

éléments de connaissance utiles : conditions de fonctionnement,

caractéristiques techniques, ... ;

· Observations et examens : il s'agit d'effectuer des

observations visuelles ou instrumentales des zones accessibles ;

· Diagnostic : il s'agit de retrouver les causes à

l'origine des disfonctionnements constatés dans les deux

premières étapes ;

· Propositions et remèdes : ici des mesures

correctives et préventives sont énoncées pour une remise

à niveau du dispositif expertisé.

Le rôle d'un système informatique d'expertise est

donc de mettre en oeuvre ces étapes de la manière la plus

automatique possible.

I.3.2 La phase de diagnostic

Dans la démarche précédente, c'est la

phase de diagnostic qui est la plus délicate à automatiser. Il

s'agira là d'inverser une relation de cause à effet. En d'autres

termes, connaissant les effets (symptômes observés sur

l'équipement), il faudra retrouver les causes qui les ont crées.

Pour y parvenir il existe actuellement deux grandes familles de techniques de

diagnostic automatique (ZWINGELSTEIN, 1995).

I.3.2.1 Les méthodes de diagnostic interne

Ces méthodes supposent l'existence d'un modèle

physique ou expérimental de simulation de l'équipement à

diagnostiquer. Ce modèle de calcul décrit donc de façon

plus explicite la relation de cause à effet sous la forme :

? ?

E = F C (2)

( )

?

E est le vecteur des effets (observations

effectuées sur l'équipement), et (paramètres internes, non

accessibles par l'observation).

|

?

C celui des causes

|

|

?

Ayant observé sur l'équipement un vecteur

d'effets Em , le problème revient alors à

?

retrouver le(s) meilleur(s) vecteur(s) cause Copt

à l'origine des effets, en d'autres termes qui

? ?

minimise(nt) la fonction objectif

Em - F(C)

, où · est une norme définie dans l'espace

des

effets. La fonction F n'est très souvent pas

connue sous forme explicite, mais plutôt sous forme algorithmique. Dans

ce cas, la minimisation de la fonction objectif ne peut être faite que

par des méthodes non déterministes. Parmi ces méthodes,

les plus utilisées actuellement pour résoudre ce type de

problème sont :

· Les méthodes de Monte Carlo : la fonction

objectif est évaluée en un grand nombre de points pris

aléatoirement dans l'espace de recherche, et les solutions choisies

parmi ces points ;

· Le recuit simulé : à chaque

itération, on effectue un déplacement aléatoire à

partir du point en cours. Si le déplacement mène à une

valeur plus petite de la fonction, il est accepté. Sinon, il est

accepté avec une probabilité dépendant d'une «

température » T diminuant au fil du temps (d'où le nom de

recuit simulé) ;

· les algorithmes génétiques : un point de

l'espace de recherche est assimilé à un individu. Le principe est

alors de simuler l'évolution d'une population d'individus divers

auxquels on applique différents opérateurs

génétiques et que l'on soumet à chaque

génération à une sélection. Ces algorithmes sont de

plus en plus utilisés dans l'industrie, car ils sont

particulièrement adaptés aux problèmes d'optimisation

comportant de nombreux paramètres. Nous y reviendrons dans la suite.

I.3.2.2 Les méthodes de diagnostic externe

Ces techniques n'exigent pas un modèle de calcul pour

l'équipement. Par contre elles nécessitent une expertise humaine

ou une solide banque de données de retour d'expérience. Dans

cette catégorie, on peut citer :

· Méthode par reconnaissance des formes : ici, y

a d'abord une phase d'analyse où les données de retour

d'expérience sont regroupées en classes expérimentalement

ou à l'aide d'une technique de classification automatique (nuées

dynamiques, réseaux de neurones à apprentissage non

supervisé, ...). Les classes (ou formes) ainsi constituées

représentent des modes de fonctionnement de l'équipement.

Ensuite, un système de détection automatique est mis en oeuvre

à l'aide d'une technique de reconnaissance de formes (classification

floue, discrimination bayésienne, réseaux de neurones, ...).

Partant de symptômes observés sur l'équipement, ce

système de détection permettra de retrouver le mode de

fonctionnement correspondant.

· Méthodes utilisant des systèmes à

base de règles : les systèmes experts classiques sont à la

base de ces méthodes. Là, à partir d'une base de faits

(faits observés sur l'équipement) et d'une base de connaissances

(règles de

diagnostic), un moteur d'inférence pourra

inférer de nouveau faits, permettant ainsi de remonter aux causes des

effets observés. Ces méthodes peuvent aussi être mis en

oeuvre avec des systèmes intelligents plus évolués tels

que les réseaux bayésiens, les systèmes experts flous, et

même les agents intelligents, derniers nés des laboratoires de

recherche en intelligence artificielle.

I.4 Quelques techniques d'intelligence artificielle

I.4.1 La logique floue

La logique classique (booléenne) a pour base la

théorie des ensembles classiques. Dans cette dernière, tout

ensemble A est caractérisé par une fonction

caractéristique définie par :

1 si x A

?

?( )

x = (3).

0 si x A

?

Cette formulation très idéalisée ne permet

d'aborder qu'un nombre très restreint d'objets ou de

phénomènes du monde réel, qui est par essence

imprécis et incertain.

Les logiques multivalentes (trivalente, pentavalente, ...),

en introduisant d'autres niveaux entre 0 et 1 constituent une

amélioration à cette formulation de base, mais restent toujours

insuffisantes face à la grande complexité de notre monde. Les

deux énoncés suivants illustrent bien cette complexité qui

met en défaut ces logiques classiques :

E1 : Si la température augmente plus ou

moins, alors ouvrez légèrement les volets ;

E2 : Il pleuvra probablement aujourd'hui.

C'est pour traiter de tels énoncés vagues et

imprécis que L.A. Zadeh (à l'époque professeur à

l'Université de Californie Berkeley) a introduit en 1965 la

théorie des ensembles flous. Dans cette théorie, la fonction

caractéristique d'un ensemble, appelée fonction d'appartenance

peut prendre toutes les valeurs de l'intervalle [0, 1]. La logique floue est

une logique construite à partir de cette théorie des ensembles

flous.

En logique floue, on introduit la notion de variable

linguistique, dont les valeurs ne sont pas numériques, mais plutôt

symboliques. Ces variables sont donc une extension des variables binaires

classiques prenant les valeurs « Vrai » et « Faux ». Pour

définir une variable linguistique, il faut :

· Un univers U : par exemple, l'intervalle [0, 100] ;

· Une désignation valable sur cet univers : par

exemple « Température » ;

· Un ensemble de termes relatifs à cette

désignation : par exemples « Elevée », « Faible

», « Normale », ... .

Chaque terme ainsi définit est caractérisé

par un ensemble flou, donc par une fonction d'appartenance

ì(x) bien définie. On peut par exemple

définir les températures

« Normales » par la fonction ci-après :

ì(x)

18 23 28 T (°C)

Figure I.2 : Exemple de fonction d'appartenance

du terme « Température Normale »

L'accentuation des termes peut être

caractérisée par des modificateurs linguistiques, qui viennent en

fait modifier leurs fonctions d'appartenance ì(x) en

ìM (x) , rendant compte de la modification

apportée. Les modificateurs de base introduits par Zadeh sont :

· « Très » : 2

ì M ( x ) = [ ì

( x )] (4) ;

·

« Plus ou moins » : ìM (

x ) = ì(x) (5) ;

· « Non » : ìM ( x

) = 1 - ì(x) (6) .

Ceci dit, les énoncés E1 et E2

précédentes deviennent parfaitement manipulables en logique

floue.

I.4.2 Les algorithmes génétiques

C'est au début des années 1960 que John Holland

de l'Université du Michigan a commencé à

s'intéresser à ce qui allait devenir les algorithmes

génétiques. Ces algorithmes font partie du champ de

l'Intelligence Artificielle (IA). Il s'agit d'IA de bas niveau, inspirée

par « l'intelligence » de la nature. Ils sont basés sur le

concept de sélection naturelle élaboré par Charles Darwin.

Le vocabulaire employé est donc directement calqué sur celui de

la théorie de l'évolution et de la génétique. Un

tel algorithme est définit par :

· Des individus : ce sont des solutions potentielles du

problème ;

· Des gènes : un gène est un ensemble de

bits. Ils constituent le génotype des individus,

généralement exprimés sous forme binaire. Notre

problème étant multidimensionnel, un gène sera

représenté par une composante codée sous forme binaire

;

· Une fonction de codage, permettant de retrouver le

génotype de chaque individu ;

· Une fonction de décodage, permettant de retrouver

un individu (son phénotype) à partir de son génotype ;

· Une population : c'est un ensemble d'individus ;

· Une fonction de fitness: c'est la fonction positive

à optimiser. Elle mesure pour un individu donné son adaptation au

problème posé.

L'idée fondamentale est la suivante : le pool

génétique d'une population donnée contient potentiellement

la solution, ou plutôt une meilleure solution, à un

problème adaptatif donné. Cette solution n'est pas

exprimée, car la combinaison génétique sur laquelle elle

repose est dispersée chez plusieurs individus. Elle ne le sera que par

l'association de ces combinaisons génétiques au cours d'une

évolution tendant à améliorer les individus (les rendre

plus adaptés au problème posé).

Les étapes de l'algorithme consistent donc à

faire évoluer une population initiale, de façon à ce que

les individus soient de plus en plus adaptés au fil des

générations. Les étapes que nous nous avons suivit sont

les suivantes :

1. Genèse de la population : une population de

taille N est tirée au hasard, déjà codée sous forme

binaire.

2. Décodage et évaluation de la

population : chaque individu est décodé, et son fitness

évalué. Nous avons utilisé ici un codage binaire pur sur

16 bits, autorisant donc une représentation dont les valeurs

décimales correspondantes sont comprises entre 0 et 216-1.

Pour une variable X telle que Xmin < X < Xmax, nous avons utilisé

un codage linéaire où Xmin représente 0 et

Xmax représente 216-1.

3. Sélection - élimination : on met en

oeuvre une procédure de sélection, à l'issue de laquelle

seule une moitié de la population sera retenue pour la

génération suivante. Il existe de nombreuses procédures de

sélection, mais nous avons retenu ici la technique dite de «

sélection par tournoi avec élitisme ». Dans cette technique,

deux individus sont choisis au hasard par tirage avec remise, et combattent (on

compare leurs fonctions d'adaptation) pour accéder à la

génération intermédiaire. Le plus adapté l'emporte

avec une probabilité de sélection ps (0,5 <

ps < 1) fixée. Cette étape est

répétée jusqu'à ce que la génération

intermédiaire soit remplie (N/2 individus). Si l'individu le

plus adapté ne se retrouve pas dans cette génération

intermédiaire, alors il y est introduit en remplacement d'un autre pris

au hasard. Il est tout à fait possible que certains individus

participent à plusieurs tournois : s'ils gagnent plusieurs fois, ils

auront donc le droit d'être copiés plusieurs fois dans la

génération intermédiaire, ce qui favorisera la

pérennité de leurs gènes.

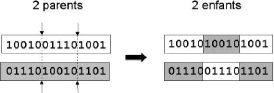

4. Croisement : une fois la génération

intermédiaire remplie, les individus sont répartis en couples

(soit N/4 couples). Dans chaque couple, les gènes des parents sont

copiés et recombinés de façon à former deux

descendants possédant des caractéristiques issues des deux

parents. On obtient ainsi les N/2 fils devant compléter la

génération intermédiaire pour obtenir une nouvelle

génération (N individus). Nous avons utilisé la technique

de croisement en deux points, où les deux points de croisement sont

choisis au hasard. Ce croisement s'effectue tel que présenté

à la figure I.3 qui suit.

Figure I.3 : Principe du croisement en deux

points

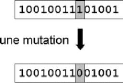

5. Mutation : une mutation est l'inversion d'un bit

dans le génotype d'un individu (Figure I.4). Les mutations jouent le

rôle de bruit et empêchent l'évolution de se figer. Elles

permettent d'assurer une recherche aussi bien globale que locale, selon le

poids et le nombre des bits mutés. De plus, elles garantissent

mathématiquement que l'optimum global peut être atteint. La

procédure de mutation consiste à muter chaque bit de chaque

individu avec une probabilité pm (généralement

comprise entre 0,001 et 0,1). Une probabilité de mutation

élevée en début d'évolution est souhaitable pour

une bonne exploration de l'espace de recherche. Mais elle doit en suite

diminuer afin de stabiliser l'évolution et faire converger l'algorithme.

C'est pourquoi les techniques d'auto adaptation des probabilités de

mutation sont très intéressantes. Celle que nous avons

utilisée associe à chaque gène d'un individu un autre

gène représentant sa probabilité de mutation. Ces

gènes des probabilités suivant aussi les mêmes

opérateurs de croisement et de mutation que ceux de l'individu.

Figure I.4 : Principe d'une mutation

6. Retour à l'étape 2. : jusqu'à ce

qu'un nombre de génération fixé soit atteint.

I.5 Le génie logiciel

I.5.1 Principes généraux du

génie logiciel

En informatique, les systèmes logiciels sont

contrairement aux apparences très complexes. C'est ce qui a conduit

à ce qu'on appelle souvent « crise du logiciel»

(«software crisis"). En effet :

· Le coût et les délais de

développement d'un logiciel sont très difficiles à

prévoir. On note souvent (STROHMEIER, 1996) des dépassements des

coûts et délais prévus de 70% et 50% respectivement ;

· La qualité du logiciel, difficile à

maîtriser, fait souvent défaut : insatisfaction des besoins de

l'utilisateur, consommation excessive de ressources matérielles, taux de

pannes élevé, ... ;

· La réutilisation de composants existant pour

confectionner de nouveaux systèmes n'est pas chose facile, pourtant

indispensable pour amortir les coûts de conception sur plusieurs

projets.

Dans ce contexte, le génie logiciel se défini

alors comme une science offrant des outils et démarches pour la

maîtrise des systèmes logiciels sur tout leur cycle de vie

(conception, exploitation et retrait de service). Comme toute science de

l'ingénieur, elle est aussi régie par un ensemble de principes et

de normes. C'est ainsi qu'on peut trouver dans la littérature :

· Des principes sur le management des projets de

développements informatiques ;

· Des principes sur le management et l'évaluation de

la qualité du logiciel ;

· Des principes sur la conception d'interfaces graphiques

;

· Et bien d'autres encore ... .

Ce sont les principes exposés dans (STROHMEIER, 1996) qui

nous ont guidés dans ce travail.

I.5.2 Outils de développement

client-serveur

Les outils de développement informatique se classent

selon les types d'applications. Pour les applications fonctionnant autour d'une

base de données, les outils de développement client-serveur sont

les plus appropriés. Il s'agit (GARDARIN, 2000) :

· Les outils d'interrogation de la base de

données, constitués principalement d'un médiateur assurant

la connexion entre la base de données (serveur) et l'application

(client). Et aussi d'un langage d'interrogation (généralement SQL

: Structured Query Language), permettant d'envoyer des requêtes à

la base de données ;

· Les langages de programmation permettant

d'écrire le code proprement dit de l'application. Les langages

utilisés actuellement sont ceux de quatrième

génération (L4G) et les ateliers de génie logiciel (AGL).

Les L4G offrent en général toutes les fonctionnalités des

langages de troisième génération (constructions

procédurales, programmation modulaire, ...) tels que PASCAL, ou FORTRAN.

En plus, elles sont conçues pour faciliter la conception d'interfaces

graphiques, et supportent le modèle objet facilitant ainsi la

réutilisation de composants. Visual Basic de Microsoft et Delphi de

Borland sont deux exemples de L4G. Les AGL sont plus élaborés, et

offrent en plus des fonctionnalités des L4G un référentiel

permettant de manager le

cycle de vie des applications. Visual Basic dans sa version

Entreprise et Designer/2000 d'oracle sont des exemples d'AGL.

~ Les langages de programmation dédiés à

des développements spécifiques. Selon les fonctionnalités

de l'application, il se peut que le L4G ou l'AGL utilisé ne soit pas

adapté pour certaines tâches. Dans ce cas, le module objet

correspondant sera écrit et compilé dans un autre langage, puis

relié au module principal par une technique de liaison

appropriée. Par exemple, Visual Basic est un langage peu

approprié pour des tâches de calcul importantes. Ces tâches

pourront donc très bien être écrites en C ou en FORTRAN,

puis compilées, et connectées ensuite au reste du programme

écrit en Visual Basic. Sous Windows, cette connexion peut être

faite en utilisant une technique de liaison dynamique, exposée au

paragraphe suivant.

I.5.3 La liaison dynamique sous Windows : les

DLL

Le problème ici est de savoir quand et comment le code

machine d'un programme en un langage donné sera lié à des

fonctions utiles situées dans une bibliothèque de routines.

Une première solution est la liaison statique (static

binding). Ici, le compilateur (ou plus précisément

l'éditeur de liens) assemble le programme compilé avec le code

objet de la bibliothèque de routines et les écrits dans un ficher

exécutable commun. Il se crée ainsi une paire indissociable. La

liaison statique fonctionne à merveille, mais présente cependant

quelques inconvénients. Premièrement, les fonctions

intégrées en provenance de la bibliothèque de routines ne

peuvent plus être modifiées ultérieurement. Si l'on

constate une erreur ou si l'on souhaite modifier ou étendre l'action

d'une fonction, il faut entièrement recréer le ficher

exécutable et le transmettre à l'utilisateur.

Deuxièmement, le même code des fonctions de routines est

intégré dans de nombreux programmes et sera ainsi chargé

plusieurs fois en mémoire si l'on lance simultanément plusieurs

programmes. On gaspille ainsi un précieux espace mémoire.

Une meilleure solution est la liaison dynamique (dynamic

binding). Ici, le code objet de la bibliothèque de routines n'est pas

intégré à la compilation, mais seulement à

l'exécution. La bibliothèque de routines est ainsi disponible

dans un fichier séparé, appelé bibliothèque de

liens dynamiques (Dynamic Link Library : DLL). Lors de l'exécution, le

programme accède à la DLL, ce qui lui permet d'appeler les

fonctions qu'elle contient par le biais d'un mécanisme

prédéfini.

En cas de modification de la bibliothèque de routines,

il n'est donc plus nécessaire de recompiler tout le programme, le

remplacement du fichier DLL est suffisant. Les fonctions issues de la DLL ne

sont plus chargées plusieurs fois, car plusieurs programmes peuvent se

référer simultanément à une instance de la DLL

présente en mémoire.

Le domaine d'application de cette technique s'étend

bien plus loin que les bibliothèques de routines du compilateur. Windows

lui même utilise le même principe en intégrant tout son

système d'interface de programmation (Application Programming Interface

: API) composé de plus d'un millier de fonctions, sous la forme de

nombreuses DLL.

CHAPITRE II. ANALYSE DE CONCEPTION DU

LOGICIEL

II.1 Analyse globale

II.1.1 Principe de l'expertise

En se basant sur les étapes générales

d'expertise d'unités industrielles présentées au

paragraphe I.3.1, nous avons retenu une démarche d'expertise

centrée sur les points suivants :

· Redimensionnement de la chambre à expertiser

à base des données d'exploitation

réelles, afin de

quantifier les performances exigées aux installations frigorifiques ;

· Diagnostic du dispositif, afin d'avoir des renseignements

sur l'état interne de chaque composant ;

· Prise des décisions à base des

résultats des phases précédentes.

De façon plus détaillée, les étapes

sont les suivantes :

· Etape 1 - Prise des données de

construction et d'exploitation de la chambre par l'utilisateur.

· Etape 2 - Calcul du bilan thermique par

le logiciel. Cette étape permet de fixer les objectifs à

atteindre par la remise à niveau de la chambre.

· Etape 3 - Prise connaissance des

installations frigorifiques. Ici, l'utilisateur relève sur les

installations tous les paramètres indispensables à l'expertise

(type du circuit fluidique, caractéristiques des éléments

du circuit, longueurs et diamètres des tuyauteries, ...).

· Etape 4 - Acquisition de mesures

(pressions, températures, ...) par l'utilisateur dans la chambre et sur

les installations frigorifiques.

· Etape 5 - Diagnostic des

installations sur la base des mesures. Ici, le logiciel mettra en oeuvre une

technique de diagnostic interne, pour estimer des paramètres internes

des installations, non accessibles par la mesure ;

· Etape 6 - Redimensionnement des

installations sur la base du bilan thermique. Ceci

permettra d'obtenir

l'état nominal exigé pour un bon fonctionnement de la chambre

;

· Etape 7 - Comparaison des

états actuel et nominal, et énoncé des actions de mise

à niveau. Cette étape est réalisée par le logiciel,

qui utilisera pour cela un système à base de règles.

II.1.2 Spécifications

fonctionnelles

Compte tenu de la démarche précédente, nous

pouvons déjà ressortir, ordonner et caractériser les

fonctions à réaliser par le logiciel.

La fonction principale du logiciel est de réaliser

l'expertise technique des installations frigorifiques d'une chambre froide.

Pour rester le plus général possible, cette expertise pourra

aussi être effectuée par des prestataires de services. Dans ce

cas, la tenue à jour des informations sur des clients est

indispensable.

Pour mener à bien sa fonction principale, le logiciel

doit assumer les fonctions internes suivantes :

· Offrir à l'utilisateur des écrans de saisit

des données ;

· Faire un bilan thermique ;

· Faire un diagnostic technique des installations

frigorifiques ;

· Enoncer des actions de remise à niveau ;

· Editer des rapports après chaque étape de

l'expertise ;

· Permettre à l'utilisateur de sauvegarder son

projet pour une future consultation ;

· Permettre à l'utilisateur d'effectuer des

opérations de mise à jour dans la base de données du

logiciel.

Il est aussi important d'analyser les fonctions d'estime,

concernant l'acceptation du logiciel par l'utilisateur. Celles sur lesquelles

nous focaliserons notre attention sont les suivantes :

· Etre facile à apprendre : cela suppose des

interfaces simples, agréables et pas trop différentes de celles

utilisées actuellement dans d'autres produits logiciels (la

réutilisation de connaissances antérieures facilite la vitesse

d'apprentissage de l'utilisateur) ;

· Etre évolutif : il faut éviter de faire

un logiciel pour des configurations d'installations figées.

L'application doit donc pouvoir inclure de nouvelles configurations

d'installations sans recompilation complète du code ;

· Etre ouvert : ici, l'ouverture concernera la

possibilité de continuer sur une machine un projet d'expertise

commencé sur une autre machine. Aussi, les rapports édités

doivent pouvoir être exportés vers des éditeurs de texte

courants comme MS Word ;

· Etre fiable : il s'agira ici d'avoir une

méthodologie rigoureuse de programmation, afin de réduire plus

tard les pannes imprévues. En plus nous mettrons largement en oeuvre des

procédures de gestion d'erreurs, afin d'éviter des erreurs

fatales (avec arrêt d'exécution) pendant l'utilisation.

II.1.3 Architecture modulaire

Pour mener à bien toutes ces fonctions, le logiciel devra

comporter les modules suivants :

· Interface : c'est la partie visible du logiciel ;

· Module d'édition de rapports ;

· Module de calcul de bilan thermique ;

· Module de diagnostic interne ;

· Module de redimensionnement ;

· Module d'implémentation du système

à base de règles servant à la prise de décision

finale ;

· Module de données : ce module renferme les

bases de données utiles au calcul du bilan thermique et au diagnostic

interne. Il contient aussi le système de sauvegarde des projets

d'expertise ;

· Module d'aide : il s'agit de l'aide en ligne du

logiciel ;

· Module d'installation : il s'agit des programmes

d'installation et de désinstallation du logiciel ;

II.2 Analyse détaillée du logiciel

II.2.1 Interface

L'interface est la partie la plus importante du logiciel. De sa

qualité, dépendent entre

autres :

· La facilité d'apprentissage de l'application ;

· L'efficacité d'utilisation du logiciel ;

· L'acceptation, donc la satisfaction de l'utilisateur.

A cet effet, puisque notre développement se fait sous

Windows, nous conserverons les conventions d'interfaces Windows. Dans ce cas,

l'interface peut être à document unique (SDI : Single Document

Interface) ou à document multiples (MDI : Multiple Document Interface).

Les MDI étant plus commodes et plus répandues, ce sont elles que

nous utiliserons. Nous aurons donc :

· Une barre de titre contenant l'icône de

l'application, son titre et le nom du document en cours d'utilisation;

· Une barre de menu respectant les règles Windows

(le premier menu est `Fichier', le dernier `Aide', ...) ;

· Une barre d'outils ;

· Une barre d'état ;

· Et bien d'autres éléments propres aux

interfaces Windows.

Toujours dans cette optique d'acceptation du logiciel, nous

l'avons appelé « Fronix ». Ce nom nous paraît ressortir

le fait qu'il `agit ici d'un logiciel de froid, intégrant des

fonctionnalités d'intelligence artificielle.

II.2.2 Module d'édition des rapports

Les documents à éditer par le logiciel sont de

divers types :

· Les rapports concluants chaque étape de

l'expertise : il s'agit du rapport de calcul du bilan thermique, le rapport de

diagnostic interne, le rapport de redimensionnement et le rapport final

d'expertise ;

· Les états des informations

présentent dans les bases de données : lors des opérations

de mise à jour sur les bases de données, l'utilisateur pourra

s'il le veut éditer des états ;

· Les documents donnants des informations diverses : il

s'agit des protocoles de prise de mesure et toute autre information que l'on

voudra fournir à l'utilisateur sous forme de document.

Compte tenu de toutes ces exigences en matière

d'édition de documents, nous avons jugé nécessaire

d'inclure dans le logiciel un éditeur de texte. Les

fonctionnalités de cet éditeur seront les suivantes :

· Génération des documents issus du logiciel

;

· Mise en forme et impression des documents

générés ;

· Enregistrement des documents dans un format compatible

avec MS Word, afin d'assurer l'ouverture vers ce logiciel très

répandu ;

· Ouverture pour consultation ou modification de documents

au format de l'éditeur.

II.2.3 Module de calcul du bilan

thermique

Le but de ce module est de fixer les objectifs à

atteindre par l'expertise. Il s'agira de refaire un bilan thermique de la

chambre, en fonction des données d'exploitation actuelles. Rappelons

à cet effet que les conditions d'exploitation pour lesquelles la chambre

avait été conçue à l'origine peuvent avoir

évoluées considérablement avec le temps. Plus

concrètement, ce bilan devra nous fournir pour chaque compartiment de la

chambre :

· La température de conservation à obtenir

;

· L'humidité relative à entretenir ;

· La production frigorifique à fournir par les

évaporateurs pour un temps de fonctionnement journalier des

installations donné.

Pour y parvenir, ce module doit permettre à l'utilisateur

d'entrer de façon conviviale les données nécessaires. Ce

sont :

a) Les paramètres

géométriques

· Hauteur de la chambre ;

· Dimensions et emplacement des façades verticales

;

· Dimensions du plafond et du plancher ;

· Dimensions et emplacement des ouvertures ;

· Caractéristiques de compartimentage de la

chambre.

b) Les paramètres de constitution des parois et du

plancher

· Epaisseur de chaque couche ;

· Matériaux de chaque couche ;

· Nature des ambiances en contact avec chacune des

faces de la paroi. Dans le cas du plancher, on précisera la

présence ou non d'un vide sanitaire en dessous.

c) Les données climatiques du lieu

· Température sèche ;

· Humidité relative ;

· Température du sol : cette donnée est

indispensable dans le cas où la chambre repose sur un terre-plein (pas

de vide sanitaire) ;

· La pression atmosphérique ;

· La latitude du lieu ;

· L'altitude du lieu.

d) Les paramètres d'exploitation de la chambre

· La température et l'humidité relative

exigées dans chaque compartiment ;

· Le flux de produit journalier sur chacune des portes ;

· Le débit journalier de renouvellement d'air, dans

le cas où l'air de certains compartiments est renouvelé ;

· La quantité de denrées entrées par

jour dans chaque compartiment ;

· La quantité moyenne de denrées

végétales (produisant de la chaleur par respiration)

stockée en permanence dans chaque compartiment ;

· La puissance et le temps de marche journalier des

machines opérant dans chaque compartiment ;

· Le nombre de personnes travaillants dans chaque

compartiment, et leur temps journalier de travail ;

· Données de répartition des

évaporateurs dans les compartiments ;

· Les caractéristiques des évaporateurs :

puissance des moto ventilateurs, temps de fonctionnement journalier, puissance

du dispositif de dégivrage, temps journalier de dégivrage ;

· Le temps journalier de fonctionnement des

installations frigorifiques souhaité.

Ces données acquises, le calcul du bilan ce fait par

des formules très simples. Néanmoins, certaines

corrélations issues de l'expérience sont indispensables pour

avoir par exemples : les coefficients d'échange de chaleur par

convection entre les parois et l'extérieur ou l'intérieur, les

charges dues aux ouvertures des portes, ... .

Les calculs effectués dans le logiciel sont basés

sur les formules et corrélations indiquées dans (BREIDERT,

1998).

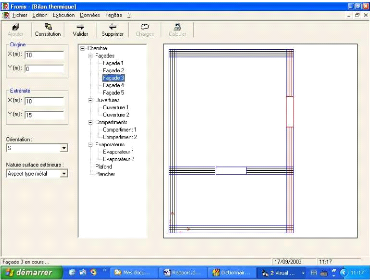

A ce stade, il ressort déjà que la masse de

données à acquérir est importante, et qu'il convient donc

de prendre un soin particulier à la conception des interfaces de ce

module. C'est ainsi que nous avons conçu ici une interface unique assez

conviviale, permettant d'entrer tous ces paramètres. Cette interface est

présentée dans la figure III.1.

II.2.4 Module de diagnostic interne

Ce module devra fournir l'état de chacun des

composants d'une installation à partir des observations (mesures

prélevées) faites sur cette installation. Nous avons

déjà vu que formellement, cela revenait à inverser une

relation de cause à effet donnée sous la forme :

? ?

E = F C où

( )

|

?

E est le vecteur des effets (ici, les mesures

prélevées), et

|

?

C celui des causes

|

|

(ici, les paramètres internes non accessibles par la

mesure). Les mesures prélevées seront

par exemples des

pressions, des températures, ..., et les paramètres internes

des

coefficients d'échange thermique, des vitesses de circulation de

fluides, ... . Ayant donc

?

mesuré sur l'installation un vecteur d'effets

Em , le problème revient à retrouver le(s)

meilleur(s) vecteur(s) de paramètres internes

?

Copt à l'origine des effets, en d'autres

termes

? ?

qui minimise(nt) la fonction objectif

Em - F(C)

, où · est une norme définie dans l'espace

des effets. La fonction F n'étant connue que

sous forme algorithmique, il s'est avéré que seules les

méthodes non déterministes de minimisation étaient

utilisables. A cet effet, les algorithmes génétiques sont les

plus adaptés. Ils offrent en effet le meilleur compromis entre

exploration (capacité à balayer de l'espace de recherche) et

exploitation (capacité à exploiter les résultats

déjà obtenus), caractéristiques primordiales pour des

calculs comme le notre.

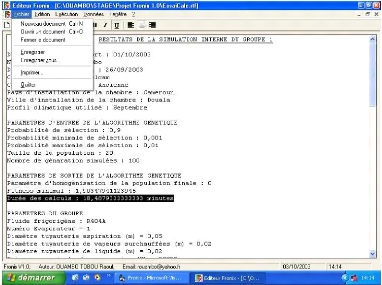

A la fin de l'évolution de l'algorithme

génétique, un paramètre d'homogénéisation

des fitness est mesuré sur la population. Ce paramètre est

compris entre 0 (dispersion totale) et 100 (parfaite

homogénéisation). Il représente en fait le pourcentage

d'individus dont les fitness diffèrent du fitness minimal de moins de

10%. Dans le cas où le fitness minimal est nul, alors le critère

devient une différence de moins de 0,0001 avec le fitness minimal.

II.2.4.1 L'architecture du module

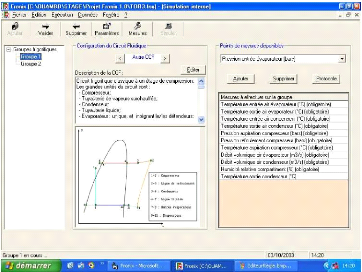

Nous avons déjà souligné que le logiciel

devra s'adapter à plusieurs types d'installations frigorifiques. C'est

pourquoi nous avons définit la notion de Configuration de Circuit

Fluidique (CCF). Cette définition englobe :

· Une description physique de la configuration : circuit

fluidique, éléments pris en compte, technologies

utilisées, ... ;

· Une description mathématique : fonction de

cause à effet (mesures à prélever, variables internes

estimées, modèles de calcul utilisés, ...) et fonction de

redimensionnement (définie par des paramètres de

redimensionnement propres à la CCF) ;

· Un système d'unité propre à la CCF :

la possibilité de pouvoir utiliser le système

d'unité

de son choix ne sera incluse que dans les prochaines versions du logiciel ;

· Une base de données regroupant toutes les

informations utiles à l'utilisation de la configuration ;

· Un module objet renfermant les fonctions de cause

à effet et de redimensionnement.

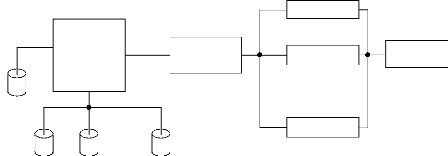

L'architecture de ce module se décompose donc en

modules objets implémentant l'algorithme génétique et les

CCF (Configuration de Circuit Fluidique). Aussi, les modules objet des CCF ont

besoin dans leurs calculs des fonctions sur les fluides frigorigènes.

Nous avons utilisé pour cela la version 2.0 de la bibliothèque

fournie par SOLVAY FLUOR UND DERIVATE, un constructeur de fluides

frigorigènes allemand. Les fonctions implémentées dans

cette bibliothèque sont présentées dans l'annexe 4. En

résumé, cette architecture se présente de la façon

suivante :

BD de la BD de la BD de la

CCF N°1 CCF N°2 CCF N°n

CCF N°1

CCF N°2

CCF N°n

BD

principale

Application

principale

Fronix

Algorithme

génétique

Fonctions sur fluides

Figure II.1 : Architecture du module de

diagnostic interne

Lors du diagnostic, l'application principale

prélèvera les paramètres nécessaires dans la base

de données principale et celle de la CCF concernée, choisie par

l'utilisateur. Ces paramètres, associés aux mesures

prélevées seront ensuite transmis au module de l'algorithme

génétique. Ce dernier saura donc sur quel module objet de CCF se

connecter, et les arguments à transmettre pour évaluer la

fonction de fitness ou celle de redimensionnement.

Les modules objets dont il est question ici seront

implémentés sous forme de bibliothèques de liens

dynamiques (Dynamic Link Library : DLL) pour plus de flexibilité dans

leur utilisation.

II.2.4.2 La fonction de cause à effet

a) Notion de variable d'état

Le diagnostic a pour but de déterminer les grandeurs

internes d'une installation, non accessibles par la mesure. Pour une CCF

donnée, certaines de ces grandeurs peuvent être

corrélées. On désignera alors par variables d'état

les éléments de tout sous-ensemble de grandeurs internes

indépendantes, et vecteur d'état un vecteur ayant pour

composantes ces variables. La connaissance du vecteur d'état

étant suffisante pour estimer l'état complet du groupe

frigorifique, c'est ce vecteur qui est estimé par l'algorithme

génétique (les individus sont des potentiels vecteurs

d'état).

b) Les variables internes

Une fois les variables d'état obtenues, le reste des

grandeurs internes peut être obtenu. C'est ce reste que nous appellerons

variables internes.

c) Les mesures

C'est l'ensemble des mesures pouvant être

prélevées, pour une CCF donnée. Le principe de diagnostic,

tel que nous l'avons définit ici a pour but de retrouver les meilleurs

paramètres internes d'une CCF conduisant aux mesures qui ont

été prélevées. De là, il ressort que lors

d'une expertise, l'on n'est pas obligé de prélever toutes les

mesures prévues pour la CCF, mais plus on aura de mesures et plus

précis sera le diagnostic. Ceci offre une plus grande souplesse

d'utilisation du logiciel, car une installation n'a pas toujours tous les

points de mesures souhaitables. C'est pourquoi dans l'application, les mesures

pour une CCF donnée sont regroupées en deux classes :

· Les mesures obligatoires : ce sont celles devant

absolument être prélevées. Elles sont indispensables aux

calculs, et garantissent à elles seules un résultat acceptable

;

· Les mesures libres : celles-ci peuvent être

prélevées ou pas. Mais plus on en prendra, et plus précis

sera le diagnostic.

Quelque soit le nombre de mesures effectuées, le

diagnostic fournira quant à lui toutes les mesures possibles, car elles

sont indispensables à la prise de décision finale. Pour chacune

des mesures prélevées, l'utilisateur pourra éditer un

protocole expérimental lui indiquant les appareils à utiliser, un

mode opératoire et les précautions à prendre pour avoir

des valeurs précises.

d) Les paramètres de l'installation

Ce sont les données « statiques » d'un

groupe frigorifique, dont a besoin le module objet de la CCF pour ses calculs.

Ce sont par exemples : les diamètres des tuyauteries, les puissances des

moteurs, le fluide frigorigène utilisé, ... .

e) Expressions des fonctions de cause à effet et de

fitness

?

|

Les mesures prises sur site sont représentées par

le vecteur

|

MS . Les causes sont

|

?

les variables d'état représentées par le

vecteur d'étatX . Pour un vecteur d'état donné,

la

fonction de cause à effet permet d'obtenir un vecteur de mesures

calculées

? ? ?

MC correspondant, soit ( )

MC = F X

?

. Le fitness du vecteur X sera alors une mesure de

la

différence entre les vecteurs

?

? ?

M S - M C

?

MS et

.

MC , nous avons pris pour cela la norme

Vi .

?

V

?

Cette norme étant définit pour un vecteur V

de composantes Vi par :

i

4 3

6

2

5

7

8

1

9

10

11

f) L'espace de recherche

L'espace de recherche est un hyper rectangle de l'espace des

variables d'étatÐ ,

?

définit par = ? Ð

X / Xi min Xi Xi max ,

i . Avant chaque diagnostic, des valeurs par

= = ?

défaut des bornes Ximin et

Ximax sont proposées à l'utilisateur, qui peut les modifier

s'il le désire.

II.2.4.3 La configuration de circuit fluidique

implémentée

a) Présentation de la configuration

Dans cette première version du logiciel, nous n'avons

implémenté qu'une seule CCF, ne concernant que les chambres

froides négatives. Il s'agit d'un circuit fonctionnant selon un cycle

mono étagé à compression mécanique de vapeurs.

Cette CCF ne modélise pas la partie électrique. Le schéma

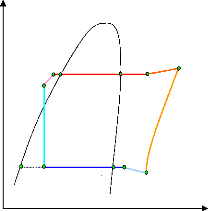

de ce cycle dans un diagramme LogP - H est présenté à la

figure suivante :

P

|

1-2 : Compresseur

2-3 : Ligne de refoulement 3-6 : Condenseur

6-7 : Ligne liquide

7-9 : Entrée évaporateur

9-11 : Evaporateur

11-1 : Ligne d'aspiration

|

H

Figure II.2 : Cycle frigorifique de la CCF

implémentée

b) Les mesures obligatoires de la configuration Les

mesures obligatoires ici sont :

· Température entrée air évaporateur

(°C)

· Température sortie air évaporateur

(°C)

· Température entrée air condenseur

(°C)

· Température sortie air condenseur (°C)

· Pression aspiration compresseur (bar)

· Pression refoulement compresseur (bar)

· Température aspiration compresseur (°C)

· Débit volumique air évaporateur

(m3/s)

n Débit volumique air condenseur (m3/s)

n Humidité relative compartiment (%)

c) Les mesures libres

Les mesures libres sont :

n Pression sortie évaporateur (bar)

n Pression entrée condenseur (bar)

n Pression sortie condenseur (bar)

n Température entrée évaporateur

(°C)

n Température sortie évaporateur (°C)

n Température entrée condenseur (°C)

n Température sortie condenseur (°C)

n Température refoulement compresseur (°C)

d) Les variables d'état

Les variables d'état ici sont :

n Rendement isentropique compresseur

n Efficacité évaporateur

n Surchauffe enthalpique évaporateur

n Surchauffe aspiration (°C)

n Efficacité condenseur

n Sous-refroidissement enthalpique condenseur

n Débit massique frigorigène (kg/s)

n Température évaporation (°C)

n Température condensation (°C)

n Pertes de charges ligne d'aspiration (bar)

n Pertes de charges ligne liquide (bar)

n Pertes de charges refoulement - entrée condenseur

(bar)

n Désurchauffe refoulement - entrée condenseur

(°C)

n Sous-refroidissement ligne liquide (°C)

e) Les variables internes

Les variables internes ici sont :

n Vitesse entrée tuyauterie aspiration (m/s)

n Vitesse sortie tuyauterie aspiration (m/s)

n Vitesse entrée tuyauterie vapeurs surchauffées

(m/s)

n Vitesse sortie tuyauterie vapeurs surchauffées (m/s)

n Vitesse entrée tuyauterie liquide (m/s)

n Vitesse sortie tuyauterie liquide (m/s)

n Production frigorifique (W)

n Chute de pression entrée évaporateur (bar)

n Surchauffe évaporateur (°C)

· Sous refroidissement condenseur (°C)

· Volume spécifique entrée compresseur

(m3/kg)

· Volume spécifique refoulement compresseur

(m3/kg)

· Volume spécifique sortie condenseur

(m3/kg)

f) Les paramètres « statiques »

Les paramètres requis ici sont :

· Numéro Evaporateur

· Diamètre tuyauterie aspiration (m)

· Diamètre tuyauterie de refoulement (m)

· Diamètre tuyauterie de liquide (m)

· Type refroidissement compresseur (aucun, veine d'air du

condenseur ou ventilateur de tête de culasse)

· Puissance maximale de compression (W)

Certains paramètres requièrent une valeur

numérique, mais d'autres comme le type de refroidissement du compresseur

requièrent une valeur à choisir dans une liste. Ce fait est pris

en compte dans la base de données de la CCF, et géré

ensuite par l'application.

II.2.5 Module de redimensionnement

Pour une CCF donnée, le redimensionnement consiste

à retrouver les valeurs nominales de toutes les grandeurs qui ont

été estimées par le module de diagnostic. Ce module se

base sur :

· Les résultats du bilan thermique :

température et humidité relative désirées dans la

chambre, conditions climatiques extérieures et puissance frigorifique

exigée aux installations ;

· Les grandeurs estimées par le diagnostic

interne : en effet, ces grandeurs peuvent cacher des corrélations qu'il

serait intéressant de disposer pour le redimensionnement. Par exemple,

pour une CCF qui ne recalcule pas les tuyauteries, on peut retrouver le

coefficient de perte de charges linéaires d'une tuyauterie à

partir des résultats du diagnostic ;

· Des paramètres types de conception : la

surchauffe dans l'évaporateur peut par exemple être fixée

à 5°C. Pendant l'expertise, des valeurs par défaut sont

proposées à l'utilisateur qui peut décider de les

modifier.

II.2.6 Le système à base de

règles floues

Après le diagnostic et le redimensionnement, ce module

est chargé de la prise de décision finale. Il est construit

autour d'un système à base de règles floues,

modélisant ainsi au mieux le raisonnement humain.

II.2.6.1 Le principe utilisé

Les variables linguistiques ici sont propres à chaque

CCF, et représentent toutes les grandeurs traitées par la CCF

(mesures, variables d'état et variables internes). Une règle est

de la forme :

SI « Prémisse N°1 » ET «

Prémisse N°2 » ET ... ET « P rémisse N°n

» ALORS « Conclusion »

ACTIONS « Liste d'actions »

OBSERVATIONS « Liste d'observations sur site »

a) Les prémisses

Une prémisse est une proposition floue dont la forme

générale est :

« Variable » + « Modificateur » + «

Adjectif »

· « Variable » est un nom de variable

traité par la CCF (mesure, variable d'état ou variable interne)

;

· « Modificateur » est un modificateur

linguistique. Nous avons utilisé « Aucun » (dans le cas

où il n'y a aucune modification), « Très » (tel que

définit par (4)) et « Plus ou moins » (tel que définit

par (5)) ;

· « Adjectif » représente un terme

linguistique, et peut valoir « Normal », « Faible » ou

« Elevé ».

b) La conclusion C'est l'énoncé de la

conclusion faisant suite aux prémisses.

c) Les actions Ce sont les actions de mise à

niveau à prendre quand les prémisses sont

vérifiées.

d) Les observations

Il s'agit des effets observables sur l'installation quand les

prémisses sont vérifiées. Elles permettent ainsi de

confirmer par soi même un résultat d'expertise.

II.2.6.2 L'évaluation des règles

L'inférence ici consiste en une simple

évaluation des règles. Un chaînage n'est en effet pas

nécessaire à cause du grand nombre de variables de

décision généré par l'algorithme

génétique. L'évaluation d'une règle n'est rien

d'autre que le calcul de la valeur de vérité de la conjonction

des prémisses de ladite règle.

a) Fonctions d'appartenance des termes linguistiques

A cette étape de l'expertise, on dispose pour chaque

variable de deux valeurs : une obtenue après diagnostic (VD) et l'autre

après redimensionnement (VR). Soit T% une tolérance fixée

entre 0 et 100%. Posons :

· B1 = T% x VR, avec B1 = 0,01 si VR=0 ;

· B2 = 1,5 x T% x VR, avec B2 = 0,015 si VR=0 ;

· B3 = 2 x T% x VR, avec B3 = 0,02 si VR=0.

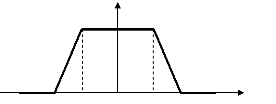

Il nous a alors parut judicieux de définir les fonctions

d'appartenance des termes linguistiques comme suit :

P(VD)

1

Terme « Normal »

0

VR - B2 VR - B1 VR VR + B1 VR + B2

VD

Figure II.3 : Fonction d'appartenance du terme

« Normal »

P(VD)

VR - B3 VR - B1 VR VD

1

Terme « Faible »

0

Figure II.4 : Fonction d'appartenance du terme

«Faible »

P(VD)

1

Terme « Elevé »

0

VR

VR + B1 VR + B3 VD

Figure II.5 : Fonction d'appartenance du terme

«Elevé »

La tolérance T% est fixée par l'utilisateur pour

chacune des règles, mais la valeur par défaut est 10%. Ce

paramètre permet de moduler la forme des fonctions d'appartenance.

b) Evaluation

A l'aide des fonctions d'appartenance

précédentes et des transformations de modification données

par (4) et (5), on peut évaluer chacune des prémisses pour des

valeurs de VR et VD données. La valeur de vérité de la

conjonction des prémisses d'une règle sera obtenue à

partir d'une conjonction très utilisée en inférence floue.

Elle est définie comme suit :

Soient deux variables linguistiques X et Y, TX et TY deux

termes (éventuellement modifiés) s'y référant, de

fonctions d'appartenance respectives ìX (x)

et ìY (y) .

Alors la proposition floue « X est TX ET Y est TY »,

a pour fonction

d'appartenance ì( x , y ) =

Min[ì X ( x),

ìY (y)] .

Ainsi, si la prémisse N°i a pour valeur d'apparten

ance ìi , alors la valeur de vérité

associée à la règle est ( i )

ì = Min ì .

i

c) La prise de décision

Une fois la valeur de véritéì de

la conjonction des prémisses connue pour chaque

règle, il faut prendre des décisions. Pour cela,

nous avons définit deux seuils :

· Le seuil S1 de décision «

Vrai » : si ì = S1 , alors on

décide que les prémisses sont

vraies, et que la conclusion de la règle est

vérifiée ;

· Le seuil S2 de décision «

Faux » : si ì = S2 , alors on

décide que les prémisses ne

sont pas toutes vraies, et que la conclusion correspondante est

fausse.

Dans le cas où S 2 = ì =

S1, alors le système ne peut rien conclure. On

obtient ce

que nous avons appelé « conclusion

indécidable ». Dans ce cas, il est préférable que

l'utilisateur fasse un tour sur l'installation pour voir si l'observation

correspondante, proposée dans l'énoncée de la règle

s'est manifestée ou pas. Ce dernier pourra ensuite modifier les seuils

ou la tolérance de la règle en question pour affiner les

décisions futures.

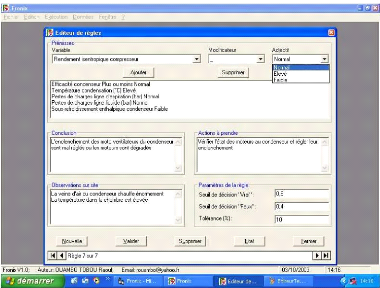

II.2.6.3 L'éditeur de règles

Pour plus de flexibilité dans les décisions,

nous avons prévu un éditeur de règles dans l'application.

Pour une CCF donnée, cet éditeur pourra permettre à

l'utilisateur de réaliser les tâches d'ajout, de modification, de

suppression et d'édition d'états de règles. La figure

III.4 du chapitre suivant montre l'interface de cet éditeur. L'annexe 5

présente un extrait de l'état des règles de base fournies

avec la CCF actuellement disponible.

II.2.7 Module de données

Ce module comporte deux parties : les bases de données du

logiciel et le système de gestion des fichiers

générés.

II.2.7.1 Les bases de données

Dans Fronix, nous avons implémenté deux types de

base de données :

· Les bases de données attachées chacune

à une Configuration de Circuit Fluidique (CCF). C'est là que

l'application puise les informations nécessaires à la

manipulation de la CCF ;

· Une base de données principale. Elle renferme

les informations nécessaires à l'expertise, et ne concernant pas

directement une CCF.

a) Les bases de données des CCF

Selon l'architecture de l'application (Figure II.1) chaque

CCF est indépendante des autres, et a sa propre base de données.

Pour une CCF donnée, cette base de données est chargée de

gérer les informations suivantes :

· Les mesures traitées par la CCF : ces mesures sont

regroupées en mesures obligatoires et en mesures libres ;

· Les paramètres de groupes frigorifiques requis par

le module de calcul de la CCF ;

· Les paramètres utilisés par le module de

calcul de la CCF pour les redimensionnements. Une valeur par défaut est

spécifiée pour chacun de ces paramètres ;

· Les variables d'état utilisées par la

CCF : les bornes minimale et maximale sont spécifiées pour

chacune des variables, et servent comme bornes par défaut à

l'espace de recherche de l'algorithme génétique ;

· Les variables internes utilisées par la CCF

;

· Les règles floues d'expertise de groupes

frigorifiques ayant la CCF en question.

Ici, le modèle conceptuel a été fait

dans le formalisme entités-relations selon Merise (technique

française par excellence de conception de systèmes

d'information), et le modèle logique dans le formalisme relationnel. La

figure suivante montre les informations relatives aux prémisses et aux

règles floues dans le formalisme entités-relations. Par soucis

d'allègement, nous ne présentons pas le modèle conceptuel

en entier.

PREMISSES

Numéro

Numéro variable

Numéro modificateur Numéro adjectif

Libellé

REGLES

Numéro

Libellé conclusion

Libellé action

Libellé observation

Seuil de décision `'Vrai» Seuil de

décision `'Faux» Tolérance

1,1

Appartient à 1,n

Figure II.6 : Prémisses et

règles floues dans le formalisme entités-relations

Les attributs soulignés représentent les

identifiants uniques (clé d'identification). Les variables

d'inférence sont dans l'ordre : variables d'état, variables

internes et mesures. Elles sont numérotées dans cet ordre

à partir de 0. L'attribut « Numéro variable » de

l'entité PREMISSES est issu de cette numérotation.

Les numéros de modificateurs sont :

· 0 - Aucun

· 1 - Plus ou moins

· 2 - Très

Les numéros d'adjectifs sont :

· 0 - Normal

· 1 - Elevé

· 2 - Faible

Il est évident que l'attribut « Libellé

» de l'entité PREMISSES peut être obtenu à partir des

autres attributs, mais nous avons décidé de le garder. Dans le

cas contraire, la complexité du module de prise de décision

aurait été plus grande, et nous avons jugé qu'il valait

mieux ajouter cet attribut, quitte à augmenter très

légèrement l'espace mémoire nécessaire au stockage

des données.

La transcription dans le formalisme relationnel du

modèle précédent se résume en les deux tables