Dédicace

Oidimome

Je rends grace a L'Eternel créateur du ciel et

de la terre

pour ses bienfaits dans ma vie, lui qui a permis

la

réalisation de ce mémoire et qui m'a donné

la grace

d'être la aujourd' hui.

A mon pere, M. TCHIEGANG Francois qui m'a toujours montre

le droit chemin

A ma mere Mme TCHIEGANG née NGO EONE NGO NGUE

Christine, elle qui s'est sacrifice afin que je ne puisse manquer de rien

durant mes etudes

A ma sceur et mes freres

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

1

|

Remerciements

oemerciements

Mes remerciements s'adressent en particulier :

Au Pr. Thomas TAMO TATIETSE pour l'honneur qu'il me fait de

présider ce jury.

Au Dr. DANWE RAIDANDI, mon encadreur académique pour sa

patience, sa disponibilité. A Ing. FOTSO Serge, mon encadreur

professionnel, pour ses conseils, et son attention à mon

égard.

Messieurs les membres du jury qui ont examiné ce

mémoire de fin d'études :

Pr. Thomas TAMO TATIETSE, Dr. DANWE RAIDANDI, Dr. Lucien MEVA'A,

Ing. VOUFO

Au Dr. Benoit NDZANA qui a mis à ma disposition des

documents et a consacré une partie de son temps à

l'élaboration de ce mémoire.

A tout le personnel enseignant de l'Ecole Nationale

Supérieure Polytechnique de Yaoundé.

A tout le personnel de la SCTB particulièrement du Service

Maintenance, Achat et Magasin, je pense notamment à M. Tahafo, Mlle

Ngueya, à Narcisse, à Sébastien.

A mes camarades de Promotion et spécialement mes camarades

de la classe de 5 GIND 2008 A ma famille et tous mes amis pour leurs

encouragements

A mes amis depuis le lycée Stéphane et Gabriel

A tous ceux qui m'ont encouragé et qui ont prié

pour moi, à ceux qui m'ont aidé dans les corrections.

A tous ceux qui ont contribué indirectement à

l'élaboration de ce document.

Que tout soit pour le Seigneur Jesus-Christ

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

2

|

Glossaire

qtoss~ire

AC : Alternative Current

ADEPA : Agence nationale pour le DEveloppement

de la Production Automatisée

AFCET : Association Française pour la

Cybernétique Economique et Technique

API: Automate Programmable Industriel

AU : Arrêt d'Urgence

Bcp : Bouton coup de poing Bp :

Bouton poussoir

DC : Direct Current

EEPROM : Electrically Erasable Programmable Read

Only Memory

E/S : Entrée/Sortie

F: Fusible

FAO : Fabrication Assistée par

Ordinateur

Fc : Fin de course

FDB: Function Block Diagram (schema par

blocs)

GRAFCET: GRAphe Fonctionnel de Commande Etapes

Transitions

In : Intensité nominale

ISO: International Organization for

Standardization (Organisation internationale de normalisation)

KM : Contacteur Moteur Lc :

Levier de commande LD: Ladder Diagram (schéma

à relais)

M : Moteur

NO: Normally Open (normallement ouvert)

NC: Normally Close (normallement

fermé)

PC: Partie Commande

Ph : Photoélectrique

PO: Partie Opérative

PROM : Programmable Read Only Memory

RAM : Random Access Memory ROM :

Read Only Memory

SAP: Système Automatisé de

Production

SCTB : Société Camerounaise De

Transformation Du Bois

SFC: Sequential Function Char

ST: Structured Text (texte structuré)

TOR : Tout Ou Rien

TRH : TRancheuse Horizontale TRV :

TRancheuse Verticale VCC : Volt courant continu

VCA : Volt courant alternatif

Resume

oesume

Les objectifs de l'automatisation des systèmes sont

d'accroître la productivité, améliorer la

flexibilité ainsi que la qualité du produit et ce pour un

coût le plus faible possible en ayant recours le moins possible à

l'homme. La SCTB produit du placage tranché qui est utilisé pour

le revêtement des meubles à l'aide d'une machine spéciale

appelée `'trancheuse verticale». Ce produit est destiné au

marché extérieur. Cet outil de production vieux de part son

utilisation est soumis quotidiennement à des défaillances

accidentelles entraînant des arrêts de production et engendrant des

coûts. Soucieuse de rester compétitive dans le domaine du placage

tranché, la SCTB se doit de trouver des solutions à ce

problème. Ce document expose une solution apportée en vue de la

résolution du problème.

En effet les défaillances sont de nature

électrique et localisées dans l'armoire électrique. La

partie commande de ladite machine a été réalisée en

logique câblée. Il est question de reconcevoir la partie commande

en migrant vers la logique programmée ce qui permettra d'accroître

les performances de celle-ci et faciliter sa maintenance. Pour atteindre ces

objectifs nous avons analysé le système automatisé

existant, ensuite nous avons ressorti ses différentes

fonctionnalités ce qui a permis sa modélisation sous la base d'un

nouveau formalisme : le GRAFCET. Nous avons programmé les

séquences de fonctionnement après avoir effectué un choix

judicieux de l'automate programmable. Une simulation de l'automatisme a aussi

été effectuée. Pour la mise en service de l'automate nous

avons réalisé les schémas de câblage, et choisi

l'appareillage électrique. Le projet a été validé

est estimé à 12.577.360 FCFA.

Mots des : Automatisation, placage tranche, partie

commande, logique cablee, logique programmee.

Abstract

4:Abstract

The aim of system automation is to increase productivity,

ameliorate flexibility and the quality of the final product with the least

possible costs and human effort. SCTB produces sliced veneer, which is used in

decorating furniture, using a special machine called «trencher

vertical». This product is destined for export. This production tool due

to age and wear is subject to daily failures, causing a halt in production and

additional production costs. In a bid to stay competitive in this domain, SCTB

has to find solutions to this problem. This work proposes a solution to this

problem.

In fact, the failures are electric in nature and are localized

in the electrical command box. This command unit was cable-programmed. Hence, a

new command unit is to be designed. This system would be programmable logic

controller which would permit and increase in efficiency and facilitate

maintenance. In order to achieve this, the current automatic system was

analyzed and the different functional requirements noted. This permitted the

modeling of the control in a new manner: GRAFCET. The sequential functioning of

the controller was programmed after the programmable logic controller had been

carefully chosen. A simulation of the automatic system was also done. For the

installation of this controller, the cabling was designed and the electrical

appliance chosen. The project was validated and would cost an estimated

9.456.662 FCFA.

Keywords: Automation, sliced veneer, command unit,

cable-programmed, logic programmed.

Liste des tableaux

4,,f,iste des

tableaux

Tableau 1: Parties du Grafcet 31

Tableau 2: Boutons poussoirs 42

Tableau 3: Commandes mecaniques 43

Tableau 4: Capteurs et securites 44

Tableau 5: Verins 44

Tableau 6: Moteurs a courant continu 45

Tableau 7: Moteurs a courant alternatif 46

Tableau 8: Voyants 47

Tableau 9: Notation preactionneurs 55

Tableau 10 : Comparaison TSX 60

Tableau 11: Bilan de consommation 63

Tableau 12: TSX Premium 63

Tableau 13: Codage des entrees / sorties automate

64

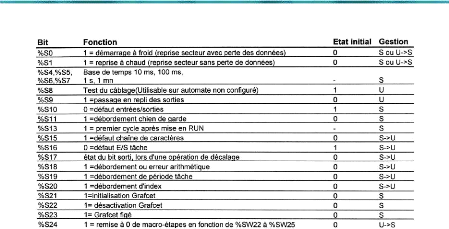

Tableau 14: Bits systeme 68

Tableau 15 : Entrees API 68

Tableau 16 : Sorties API 69

Tableau 17 : References contacteurs 91

Tableau 18 : Autres references 92

Tableau 19 : References fusibles 93

Tableau 20 : Devis estimatif 93

Liste des figures

`Liste des

figures

Figure 1: Flow-sheet de fabrication placages tranches

15

Figure 2: Placage tranche 17

Figure 3: Structure dAun systeme automatise

22

Figure 4: Demarrage etoile-triangle 23

Figure 7: Grafcet 30

Figure 8:Trancheuse verticale TRV03 34

Figure 9: Bdti en fonte 35

Figure 10: Circuit hydraulique 36

Figure 11: Synoptique moteur trancheur 37

Figure 14: Chariot porte couteau 38

Figure 15: Conditionnement d'air 38

Figure 16: Synoptique du bloc de variation de vitesse du

moteur trancheur 41

Figure 17: Capteurs de contact 43

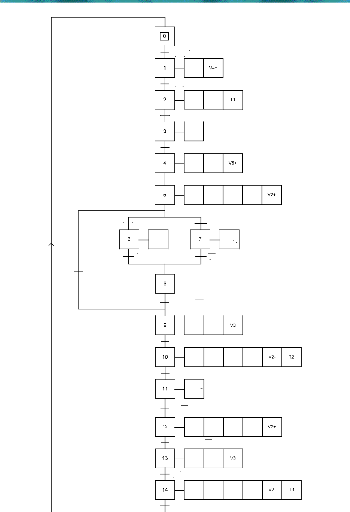

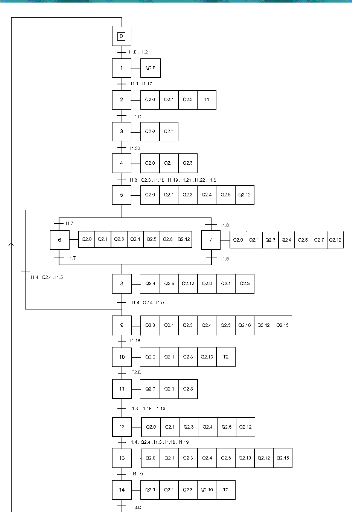

Figure 18: Grafcet principal point de vue systeme

53

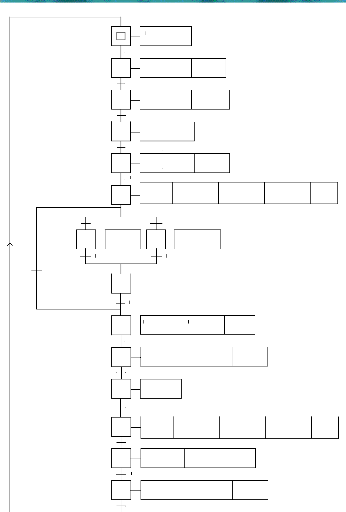

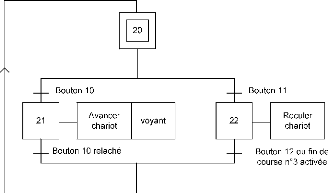

Figure 19: Grafcet 1 chariot 54

Figure 20: Grafcet 1 grandes griffes 54

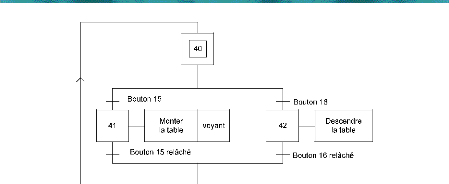

Figure 21: Grafcet 1 table elevatrice 55

Figure 22: Grafcet principal point de vue partie commande

56

Figure 23: Grafcet 2 chariot 57

Figure 24: Grafcet 2 grandes griffes 57

Figure 25: Grafcet 2 table elevatrice 58

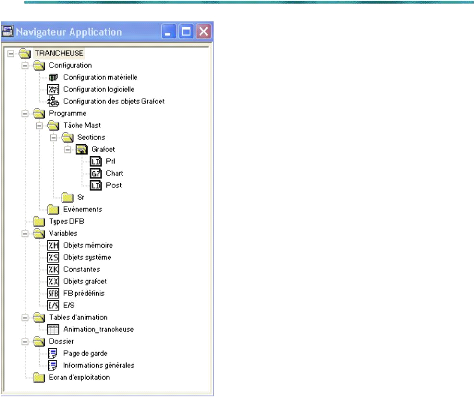

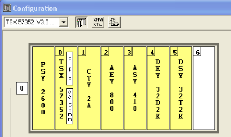

Figure 26: Navigateur d'application 65

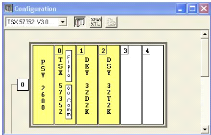

Figure 27: Configuration materielle 65

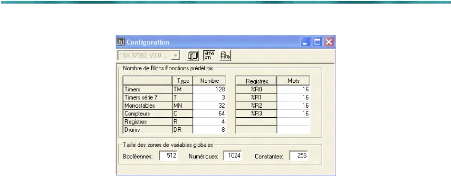

Figure 28:Configuration logicielle 66

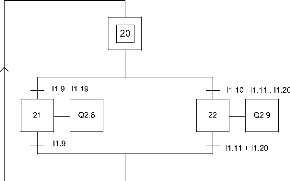

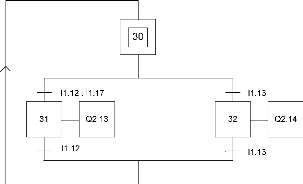

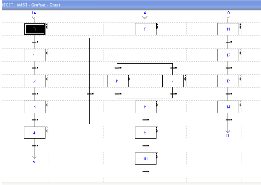

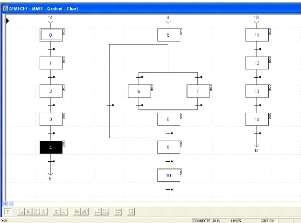

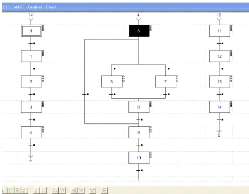

Figure 29: Gracet principal point de vue API

70

Figure 30: Grafcet 3 chariot 71

Figure 31: Grafcet 3 grandes griffes 71

Figure 32 : Grafcet 3 table elevatrice 72

Figure 33 : Traitement sur coupure et reprise secteur

72

Figure 34: Alimentation automate 73

Figure 35: Entrees connecteur A 74

Figure 36: Entrees connecteur B 74

Figure 37: Sorties connecteur A 75

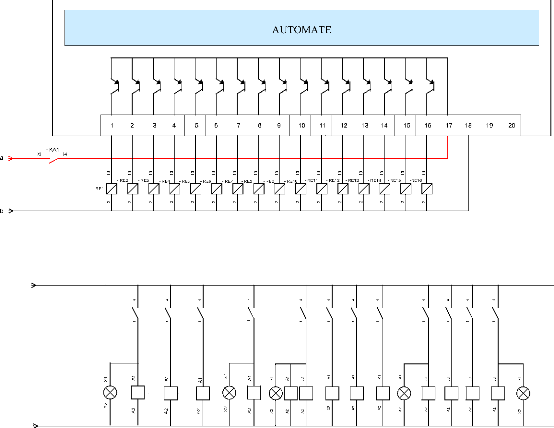

Figure 38 : Alimentation bobines contacteurs et voyants

75

Figure 39: Alimentation bobines distributeurs

...........................................................................................................................

76 Figure 40: Configuration automate du laboratoire

.....................................................................................................................

78 Figure 41: Initialisation grafcet principal

......................................................................................................................................

79 Figure 42: Initialisation grafcet grandes griffes

...........................................................................................................................

80 Figure 43: Table d'animation entree

...............................................................................................................................................

80 Figure44: Etape X4 validee

.............................................................................................................................................................

81 Figure 45: validation de la condition

.............................................................................................................................................

81 Figure46: Activation de l'etape X5

................................................................................................................................................

81 Figure47: Table d'animation sortie

................................................................................................................................................

82 Figure48: Sortie active

......................................................................................................................................................................

82 Figure49: Activation de X31

............................................................................................................................................................

83 Figure50 : Sortie %Q5.13

..................................................................................................................................................................

83 Figure51: Ecran

d'accueil..................................................................................................................................................................

85 Figure 52: Ecran principal en mode stop

......................................................................................................................................

85 Figure53: Ecran principal a l'etape X5

..........................................................................................................................................

86 Figure54: Etat des capteurs

.............................................................................................................................................................

87

$omm~ire

|

Dédicace

|

.1

|

|

Remerciements

|

..2

|

|

Glossaire

|

.3

|

|

Résumé

|

4

|

|

Abstract

|

..5

|

|

Liste des tableaux

|

..6

|

|

Liste des figures

|

.7

|

|

Sommaire

|

9

|

|

Introduction

|

11

|

|

Chapitre 1 : Contexte et Problématique

|

12

|

|

I. Contexte

|

13

|

1. Présentation sommaire de la SCTB Sarl

|

13

|

2. Les produits

|

13

|

3. Placages tranchés

|

|

14

|

|

|

II. Problématique

|

17

|

|

Chapitre 2 : Généralités sur

l'automatique

|

..19

|

|

I. Définitions

|

20

|

|

II. Différents types de systèmes automatisés

|

20

|

|

III. Etude logique et l'étude dynamique des

systèmes

|

21

|

|

IV. Système automatisé de production (S.A.P)

|

21

|

|

V. Partie Opérative

|

22

|

|

VI. Les automates programmables industriels

|

24

|

|

Chapitre 3 : Démarche de résolution du

problème

|

.27

|

I. Partie commande 28

II. Modélisation des systèmes séquentiels

29

III. Une méthode d'étude des systèmes

séquentiels : le GRAFCET 30

VI. Méthodologie 32

Chapitre 4 : Analyse du système automatisé

existant .33

I. Etat des lieux 34

II. Description 34

III. Constitution 35

IV. Procédures avant le tranchage 39

V. Systèmes de variation de vitesse du moteur trancheur

et de freinage 40

VI. Organes de commandes et capteurs 42

VII. Actionneurs 44

VIII. Problème rencontré au niveau de la centrale

hydraulique 47

Chapitre 5 : Modélisation 49

I. Analyse des différentes fonctionnalités de la

machine 50

II. Grafcet point de vue système 52

III. Grafcet Partie commande 55

Chapitre 6 : Programmation des séquences de

fonctionnement et câblage entrées / sorties 59

I. Etude architecturale 60

1. Choix de l'automate 60

2. Présentation 61

3. Configuration matérielle 62

4. Codage des entrées sorties de l'automate 64

5. Configuration logicielle 64

|

6. Programmation sous PL7 Pro

|

66

|

|

7. Notion de cycle de scrutation

|

66

|

|

8. Les objets adressages

|

67

|

|

II. Mise en oeuvre des séquences du système

automatisé

|

68

|

|

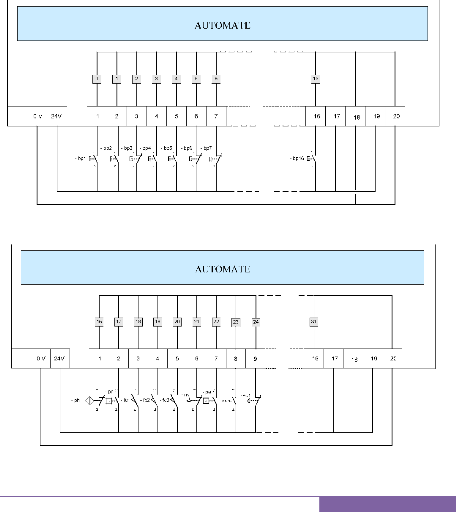

1. Entrées API

|

68

|

|

2. Sorties API

|

69

|

|

3. Grafcet point de vue API

|

69

|

|

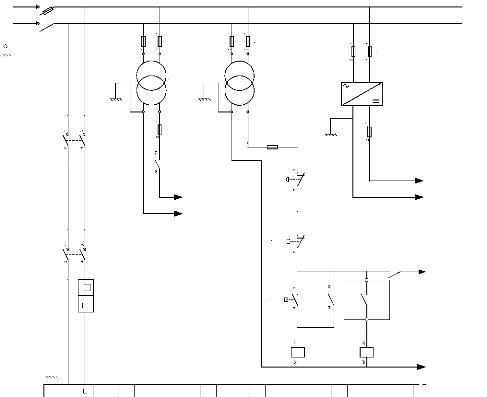

III. Câblage des entrées / sorties

|

73

|

|

1. Alimentation de l'automate

|

73

|

|

2. Alimentation des entrées de l'automate

|

74

|

|

3. Alimentation des sorties de l'automate :

|

75

|

|

Chapitre 7 : Simulation

|

..77

|

I. Test du programme : simulation

|

78

|

II. Ecrans d'exploitation

|

|

84

|

|

|

Chapitre 8 : Analyse financière

|

.88

|

I. Choix des appareillages électriques

|

89

|

II. Devis estimatif

|

|

91

|

|

|

Conclusion

|

94

|

|

Références bibliographiques

|

..95

|

|

Annexes

|

97

|

Introduction

jntroduetion

Les arrêts de production dues aux défaillances

partielles ou complètes de l'outil de production ont pour

conséquences l'indisponibilité machine, la perte de rendement et

engendrent des coûts :

~ de mesures palliatives

~ de pénalités contractuelles

~ de perte de production, manque à gagner ~ de stocks

intermédiaires

Conscient de cela, le Service Maintenance de la SCTB s'est

lancé dans une politique de réhabilitation de ses outils de

production visant ainsi à améliorer leurs performances. Cette

réhabilitation avait déjà concernée certaines

machines (massicots, séchoirs). L'objectif cette fois est de refaire la

partie commande des trancheuses verticales : migrer vers la logique

programmée.

C'est dans cette optique que se situe le travail qui nous a

été confié et ayant pour thème :

»Amélioration Des Performances De La Trancheuse verticale TRV 03 de

la SCTB Sarl ».

Le présent document résume le travail

effectué, il s'articule en huit chapitres. Le contexte et la

problématique figurent dans le premier chapitre où nous

présentons la SCTB et les principales étapes de

réalisation du placage tranché. Le chapitre deux porte sur les

généralités sur l'automatique. Le chapitre trois est celui

de la démarche adoptée pour la résolution du

problème. Dans les chapitres quatre à sept, nous analysons le

système automatisé existant, le modélisons, programmons

les séquences de fonctionnement et simulons l'automatisme. Enfin le

dernier chapitre est réservé à une analyse

financière du projet.

Chapitre

1

CHAPITRE 1 :

Contexte et problimatique

I. Contexte

1. Presentation sommaire de la SCTB Sarl

Située à NSAM à l'entrée de la

ville de Yaoundé venant de Douala, la Société Camerounaise

De Transformation Du Bois en abrégé SCTB est une filiale du

Groupe FOKOU. Elle est à l'heure actuelle l'une des plus grandes

structures dans la transformation du bois au CAMEROUN et dans la sous

région AFRIQUE CENTRALE vu la diversité de ses produits (Grumes,

Placage déroulé, placage tranché, Contreplaqué,

Bois débité) et sa capacité de production annuelle

d'environ 100 000 m3.

Ses produits sont destinés à l'Europe, l'Asie,

l'Amérique, l'Afrique et leur demande sans cesse croissante montrent

qu'au niveau de la qualité, la SCTB Sarl reste compétitive sur le

marché du bois dans le monde entier et entend aller plus loin à

travers la certification de ses activités aux normes ISO dans un avenir

très proche.

2. Les produits Les produits de la

SCTB Sarl sont destinés à diverses

utilisations :

· LES GRUMES

Elles sont principalement utilisées comme

matière première dans les unités de

transformation de bois et à partir d'elles on peut obtenir : des

débités ; du placage tranché ; du placage

déroulé ; du copeau de bois ; de la pâte à

papier.

· LE PLACAGE TRANCHE

Le placage tranché est utilisé pour le

revêtement des meubles, la décoration murale et

la fabrication des tableaux en mosaïque. Il est beaucoup plus

prisé à cause de ses motifs décorateurs que forment les

fils du bois. Le choix des différents types de motifs se fait au

départ lors de la production des quater lots.

· LE PLACAGE DEROULE

Le placage déroulé quant à lui est

utilisé principalement pour le revêtement des meubles, des murs et

la fabrication des contreplaqués à âmes.

· LE CONTRE PLAQUE

En construction, celui-ci est le plus souvent utilisé pour

les faux-plafonds, le coffrage des murs pour les grandes

constructions, les constructions des cases provisoires... En

ameublement, les contreplaqués

servent à faire des maquettes pour certaines

pièces à produire avec des formes irrégulières ;

à fabriquer des meubles (caisses ; classeurs) pour ce dernier

cas, ils sont très souvent habillés de feuilles de placage

tranchées ou de formicas.

· LE BOIS DEBITE

Principalement utilisé pour l'ameublement, le bois

débité sert, en menuiserie et ébénisterie pour la

fabrication des meubles, pour les décorations

intérieures (faux-plafond en lambris ; lambris de hauteurs ; lambris

muraux ; sol en parquets ...) et extérieures (maisons en bois ...)

; en construction, il est utilisé pour les moulures, les charpentes

en bois et les solivages.

Mais tout part de l'exploitation forestière, la SCTB

Sarl dispose de plusieurs forets riches en essences les plus sollicitées

sur le marché des bois tropicaux pour pouvoir satisfaire le

ravitaillement de toutes ses unités de production en matière

première bois et la satisfaction de ses clients acheteurs de grumes.

3. Pla cages tranches

Que signifie le mot placage ?

Le placage est une feuille de bois destinée à la

marqueterie. Les épaisseurs varient de 3/10e de mm à

9/10e pour un placage tranché ou déroulé, et de

12/10e à 50/10e de mm pour du placage

scié.

Que signifie le terme tranchage ?

Après un étuvage consistant à tremper la

bille de bois, dans un bain d'eau bouillante afin de la faire ramollir, on la

découpera en fines feuilles sur toute sa longueur, à l'aide d'une

machine appelée trancheuse.

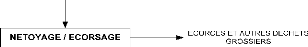

4.1. Flow-sheet de fabrication pla cages

tranches

La figure ci-après nous montre le processus de fabrication

du placage tranché.

Figure 1: Flow-sheet de fabrication placages tranchés

4.2. Principales etapes de fabrication

Le Sapelli, l'Aniegre, le Lati sont les essences de bois

utilisés pour le placage tranché. Les grumes ou billes de bois

qui proviennent de la forêt sont réceptionnées au Parc

à Grume. Ce dernier assure :

- Le contrôle des données (volume de la grume)

- L'attribution des numéros et fiche technique à

chaque bille

- Le traitement du bois

1. LE TRONÇONNAGE (PARC)

Le tronçonnage peut être exécuté,

parfois, sur le lieu d'abattage. Mais la SCTB comme beaucoup de scierie

reçoit des bois aussi longs que possible et les longueurs de

découpe sont déterminées en se basant sur les longueurs

demandées par la clientèle. Il se fait à la

tronçonneuse à chaîne et doit être parfaitement

perpendiculaire à l'axe de la bille.

2. PREPARATION/SCIAGE

Les billons sont sciés en dosses ou quartiers dans le but

de faciliter le tranchage et obtenir un rendement élevé.

3. ETUVAGE

Des bois verts ou des bois très tendres peuvent

être travaillés sans étuvage préalable. Mais c'est

un cas relativement rare. Les étuves sont des bacs en ciment où

l'on envoie de la vapeur détendue pour ramollir les fibres avant le

tranchage. Les bois restent en général 48 heures dans les

étuves de façon à laisser pénétrer la vapeur

jusqu'au coeur, mais les bois plus dur doivent être « bouillis

» à l'eau chaude.

4. NETOYAGE/ECORSAGE

Il est fait généralement à la hache. On

veille avec un soin tout particulier à l'élimination de la terre,

de l'écorce et des petits cailloux retenus par les souches (de noyer par

exemple). Il est essentiel afin d'éviter des affûtages ou des

détériorations des outillages.

5. TRANCHAGE

La dosse nettoyée est découpée en fines

feuilles sur toute sa longueur, à l'aide d'une machine appelée

trancheuse.

6. SECHAGE

Il s'agit de ramener l'humidité des placages qui, en

sortant des machines, contiennent 40 à 60 % d'eau, à un taux de

10 à 15 %.

7. PAQUETAGE ET COLISAGE Les tranches sont

rangées en paquet et disposées sur des palettes traitées

suivant la norme de la FAO.

8. MASSICOTAGE

|

9.

|

|

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

16

|

Les déchets et les défectuosités sont

éliminés par des massicots et des dresseuses. Ce sont des

couteaux à guillotine de 3 à 4 m de long, destinés

à dresser les paquets de placage en long et en travers. Elles

fonctionnent en marche continue ou coup par coup.

9. EMBALLAGE ET STOCAKGE

Les produits finis sont emballés avec de la polyamine et

stockés.

Figure 2: Placage tranché

II. Problematique

Les machines nécessaires à une industrie de

tranchage sont coûteuses et nécessitent des investissements

importants. Un équipement complet comprend au moins deux trancheuses,

une scie verticale, plusieurs guillotines, des étuves ou bouillottes,

une chaudière, des séchoirs, de vastes magasins pour entreposer

des placages. Au Cameroun nombreuses sont les entreprises qui achètent

de l'étranger des machines industrielles de seconde main. Ces machines

vieilles par leur utilisation et la technologie utilisée ne disposent le

plus souvent des documents techniques nécessaires pour assurer une

maintenance corrective en cas de défaillance. La SCTB Sarl pour produire

une quantité importante de placage tranché (en

moyenne 4,64 m3 par mois), possède 3

trancheuses (2 trancheuses verticale, 1 trancheuse horizontale).

Actuellement une seule trancheuse (trancheuse verticale N°3)

est en état de marche. C'est elle qui assure la production des placages

tranchés.

D'après le service maintenance, elle tombe

régulièrement en panne (au lendemain d'un jour de production,

elle ne démarre plus) et le temps de recherche de la défaillance

ainsi que le temps de diagnostic sont élevés entraînant des

retards en production et des coûts (coût de stockage,

pénalités contractuelles...).

Le prix moyen de vente d'un mètre carré de

placage tranché est de 492 FCFA et la production moyenne

journalière est de 464 m2. Le temps moyen de

réparation étant de trois jours en un mois, nous avons une

immobilisation financière de 684.864 FCFA.

Par ailleurs cette machine a un fonctionnement complexe difficile

à maîtriser par les maintenanciers présents à

l'usine (défavorable pour une intervention rapide en cas de panne).

Les défaillances ont été

localisées dans la partie commande qui toutefois a été

réalisée en logique câblée avec des composants

électriques (en grand nombre dans l'armoire électrique) qui

aujourd'hui dépassés n'existent plus sur le marché. Ces

composants (contacteurs, bobines à relais) ont plus de chance

aujourd'hui d'être défaillants. De plus il n'existe pas une

documentation technique (schémas électriques) et un

repérage des fils électriques n'a été

effectué dans ladite armoire.

Pour pallier à ces problèmes, il nous a

été confié ce travail visant le passage à la

logique programmée et ayant le cahier de charge suivant :

- Avantages et inconvénients de la logique

câblée et la logique programmée

- Analyse et amélioration du système

automatisé existant

- Modélisation du système

- Programmation des séquences de fonctionnement du

système

- Câblage des entrées / sorties de l'automate

- Simulation et analyse financière

Nous commencerons ce travail par un chapitre, essentiel pour la

compréhension de ce qui sera fait par la suite et portant sur

l'automatique, l'automatisme et les automates programmables industriels.

Chapitre

2

CHAPITRE 2 :

goneralites sur l~automatique

I. Definitions

L'automatique est à la fois une science et une technique

qui étudie les méthodes scientifiques et les moyens techniques

pour la conception et la réalisation des systèmes

automatisés.

L'automatisation est l'exécution automatique de

tâches domestiques, industrielles, administratives ou scientifiques sans

intervention humaine. [5]

Des systèmes automatisés permettent :

· De réaliser des opérations trop complexes

ou dangereuses et ne pouvant être confiées à l'homme

(alunissage d'un engin spatial, maintenance et contrôle dans les

centrales nucléaires)

· De substituer l'homme dans les opérations

répétitives ou pénibles (électroménager,

boîte de vitesses automatique, embrayage piloté)

· D'accroître la précision (applications

militaires, gestion électronique de moteur thermique, pilote

automatique)

· D'accroître la rentabilité et la

productivité par la diminution de la main-d'oeuvre (chaîne de

montage, atelier automatisé) [5]

II. Differents types de systemes automatises

· Systèmes linéaires, continus et

invariants

Les grandeurs d'entrée et de sortie évoluent de

manière continue en fonction du temps.

· Systèmes combinatoires

Les grandeurs d'entrée et de sortie sont des grandeurs

binaires. La commande est appelée TOR (Tout Ou Rien). Les grandeurs de

sortie s'expriment comme une combinaison des grandeurs d'entrée.

· Systèmes séquentiels

Les grandeurs d'entrée et de sortie sont des grandeurs

binaires. Les grandeurs de sortie ne peuvent pas s'exprimer comme une

combinaison des grandeurs d'entrée. En effet pour un même

état des entrées, on n'a pas forcément les même

sorties. Une notion d'état du système, de mémoire, se

rajoute. [5]

Les systèmes logiques sont des

systèmes pour lesquels toutes les variables

d'état (entrées ou sorties) peuvent être

représentées par des variables du type logique (signal

binaire).

III. Etude logique et l'etude dynamique des

systemes

L'étude logique est

complémentaire de l'étude dynamique des

systèmes linéaires ou asservis. Un système

automatisé est constitué de plusieurs chaînes

d'actions. [16]

1. L'etude dynamique

L'étude dynamique des asservissements

consiste à étudier une seule chaîne

d'action afin d'optimiser les différents éléments

de cette chaîne pour qu'elle réponde au cahier de charges.

Exemple d'un asservissement en vitesse d'un moteur

électrique :

Il s'agit d'étudier l'état transitoire entre

l'arrêt et le régime permanent

2. L'etude logique

L'étude logique consiste à

étudier et décrire l'évolution de l'état du

système dans sa globalité, il s'agit de tenir compte de

l'état de toutes les chaînes d'actions en

même temps. [16]

Dans ce cas on considère que l'état du

système ne sera décrit que par des variables binaires :

C'est cette étude (étude logique) que nous

mènerons tout au long de ce rapport.

Exemple : pour un moteur électrique,

On ne tiendra pas compte du régime transitoire du moteur.

On considèrera que le `'problème» a été

réglé par l'étude de la commande.

IV. Systeme automatise de production (S.A.P)

Un système automatisé est un ensemble

d'éléments en interaction, et organisés dans un but

précis : agir sur une matière d'oeuvre afin de

lui donner une valeur ajoutée. [5]

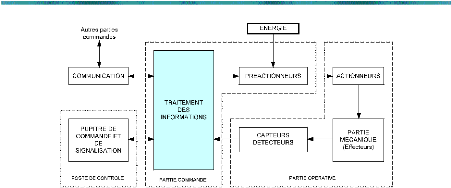

1. Structure d'un systeme automatise :

Tout système automatisé peut se décomposer

selon le schéma ci-après :

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

21

|

Figure 3: Structure d'un système automatisé

[5]

o Partie opérative : Elle agit sur la

matière d'oeuvre afin de lui donner sa valeur ajoutée.

o Partie commande : Coordonnant la succession

des actions sur la partie opérative avec la finalité d'obtenir

cette valeur ajoutée.

o Poste de contrôle : Composé des

pupitres de commande et de signalisation, il permet à

l'opérateur de commander le système (marche, arrêt,

départ cycle ...). Il permet également de visualiser les

différents états du système à l'aide de voyants.

V. Partie Operative

Le déplacement d'un élément de machine

outil, de mécanisme ou d'appareillage, actionné

électriquement, est du à l'un des organes moteurs suivants :

moteur électrique, vérin électro-hydraulique ou

électro-pneumatique. [2]

1. Machines electriques (Moteurs)

Une machine électrique est un

dispositif électromécanique permettant la conversion

d'énergie électrique en énergie

mécanique. Les machines électriques produisant une

énergie électrique à partir d'une énergie

mécanique sont appelées dynamos,

alternateurs ou générateurs

suivant la technologie utilisée. Les machines électriques

produisant une énergie mécanique à partir d'une

énergie électrique sont appelées des

moteurs. [6]

Les machines tournantes

Les machines tournantes sont constituées de deux parties

principales. Le stator est la partie fixe du système.

Il entoure la partie tournante, appelée rotor. On

distingue :

Les machines à courant continu

La machine à courant continu est une machine

électrique tournante qui fonctionne, comme son nom l'indique, à

partir de tensions et de courants continus.

Machines à courant alternatif

Ces moteurs alternatifs se déclinent en deux types :

· Les moteurs asynchrones

· Les moteurs synchrones : souvent utilisé comme

génératrice. Comme le nom l'indique, la vitesse

de rotation de ces machines est toujours proportionnelle à

la fréquence des courants qui les traversent. [6]

Demarrage des moteurs asyn chrones

Lors de la mise sous tension d'un moteur asynchrone, celui-ci

provoque un fort appel de courant qui peut provoquer des chutes de tension

importantes dans une installation électrique. Pour ces raisons en

autres, il faut parfois effectuer un démarrage différent du

démarrage direct. Il est donc logique de limiter le courant pendant le

démarrage à une valeur acceptable. [5]

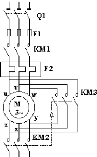

Outre le démarrage direct, nous pouvons citer le

démarrage étoile- triangle

Figure 4: Démarrage

étoile-triangle

2. Les Verins

Ils transforment l'énergie d'un fluide sous pression en

énergie mécanique (mouvement avec effort). Ils peuvent soulever,

pousser, tirer, serrer, tourner, bloquer, percuter, ...

Leur classification tient compte de la nature du

fluide, pneumatique ou hydraulique, et du

mode d'action de la tige : simple effet (air comprimé

admis sur une seule face du piston), double effet (air

comprimé admis sur les deux faces du piston)... [5]

|

Figure 6:Vérin simple effet classique rappel par

ressort

|

Figure 5:Vérin double effet

|

VI. Les automates programmables industriels

1. Definition

L'Automate Programmable Industriel (API) est un appareil

électronique programmable, adapté à l'environnement

industriel, qui réalise des fonctions d'automatisme pour assurer la

commande de préactionneurs à partir d'informations logiques,

analogiques ou numériques. [5]

Les API sont spécialement conçus pour traiter,

par un programme, des problèmes de logique séquentielle (ou

combinatoire) afin de remplacer les commandes d'automatismes en logique

câblée réalisée avec des circuits logiques ou des

relais.

2. Avantages

- emploi facile par des personnes non qualifiés en

informatique, grâce à des langages de programmation de type

langage à relais, équations booléennes ou GRAFCET.

- Conçus pour fonctionner en milieu industriel, afin de

remplacer les armoires à relais.

3. Nature des informations traitees par l'automate

:

Les informations peuvent être de type :

- Tout ou rien (T.O.R.) : l'information ne peut

prendre que deux états (vrai/faux, 0 ou 1 ...).

- Analogique : l'information est continue et

peut prendre une valeur comprise dans une plage bien

déterminée.

- Numérique : l'information est contenue

dans des mots codés sous forme binaire ou bien hexadécimale.

4. Architecture des automates Aspect exterieur

:

Les automates peuvent être de type compact

ou modulaire.

De type compact, Il intègre le processeur,

l'alimentation, les entrées et les sorties. Ces automates, de

fonctionnement simple, sont généralement destinés à

la commande de petits automatismes.

Généralités sur

l'automatique

De type modulaire, le processeur, l'alimentation et les

interfaces d'entrées / sorties résident dans des unités

séparées (modules) et sont fixées sur un

ou plusieurs racks contenant le "fond de panier" (bus plus

connecteurs).

Ces automates sont intégrés dans les automatismes

complexes où puissance, capacité de traitement et

flexibilité sont nécessaires.

Structure interne :

Module d'alimentation : il assure la

distribution d'énergie aux différents modules.

Unité centrale : à base de

microprocesseur, elle réalise toutes les fonctions logiques,

arithmétiques et de traitement numérique (transfert, comptage,

temporisation ...).

Le bus interne : il permet la communication de

l'ensemble des blocs de l'automate et des éventuelles extensions.

Mémoires : Elles permettent de stocker le

système d'exploitation (ROM ou PROM), le programme (EEPROM) et les

données système lors du fonctionnement (RAM).

Interfaces d'entrées / sorties :

· Interface d'entrée : elle permet

de recevoir les informations du S.A.P. ou du pupitre et de mettre en forme

(filtrage, ...) ce signal tout en l'isolant électriquement

(optocouplage).

· Interface de sortie : elle permet de

commander les divers préactionneurs et éléments de

signalisation du S.A.P. tout en assurant l'isolement électrique [5]

5. Criteres de choix d'un automate

Un automate utilisant des langages de programmation de type

Grafcet est préférable pour assurer les mises au point et

dépannages dans les meilleures conditions.

La possession d'un logiciel de programmation (PL7 Junior/Pro...)

est aussi source d'économies (achat du logiciel et formation du

personnel). Des outils permettant une simulation des programmes sont

également souhaitables. [5]

Ensuite les besoins doivent être quantifiés.

m Nombre d'entrées/sorties : le nombre

de cartes peut avoir une incidence sur le nombre de racks dès que le

nombre d'entrées/sorties nécessaires devient

élevé.

m Type de processeur : la taille

mémoire, la vitesse de traitement et les fonctions spéciales

offertes par le processeur permettront le choix dans la gamme souvent

très étendue.

0 Fonctions ou modules spéciaux :

certaines cartes (commandes d'axe, pesage...) permettront de

`'soulager» le processeur et devront offrir les

caractéristiques souhaitées (résolution,...)

0 Fonctions de communication : l'automate doit

pouvoir communiquer avec les autres systèmes

de commande (API, supervision...) et offrir des

possibilités de communication avec des standards

normalisés (Profibus...)

6. Langages de programmation pour API

La norme IEC 1131-3 définit entre autres choses, cinq

langages qui peuvent être utilisés pour la programmation

d'applications d'automatisme. [10]

Les cinq langages sont :

SFC (« sequential function char ») :

issu du langage GRAFCET, ce langage, de haut niveau, permet la programmation

aisée de tous les procédés séquentiels ;

FBD (« function block diagram », ou

schéma par blocs) : ce langage permet de programmer graphiquement

à l'aide de blocs, représentant des variables, des

opérateurs ou des fonctions. Il permet de manipuler tous les types de

variables ;

LD (« ladder diagram », ou

schéma à relais) : ce langage graphique est essentiellement

dédié à la programmation d'équations

booléennes (true/false) ;

ST (« structured text » ou texte

structuré) : ce langage est un langage textuel de haut niveau,

particulièrement adapté à la programmation de fonctions

arithmétiques complexes, manipulations de tableaux, gestion de

messages...

Chapitre

3

CHAPITRE 3 :

.2)emarche de resolution du problem~

Introduction :

Le but de ce chapitre est de presenter la methode adoptee

pour la resolution du probleme, mais avant cela il semble interessant de

presenter :

o les avantages et inconvenients qu'offrent la logique

cablee et la logique programmee o une methode d'etude des

systemes sequentiels.

La logique programmée est à définir par

opposition à la logique câblée, qu'elle soit combinatoire

ou séquentielle.

I. Partie commande

1. La logique cablee

L'automatisme est obtenu en reliant entre eux les

différents constituants de base ou fonctions logiques par câblage.

La logique câblée correspond à un traitement

parallèle de l'information. Plusieurs constituants peuvent être

sollicités simultanément. [8]

Elle est étudiée et réalisée une

fois pour toutes sur un schéma donné : Les fonctions sont

réalisées par voie matérielle. Elle exige un

grand nombre de composants et rend les montages encombrants et chers. Enfin,

elle n'offre guerre de souplesse : la durée des études pour

réaliser un montage donné (et donc pour le modifier le cas

échéant) est longue.

- les applications nouvelles

Le gain : le micropresseur est d'une

grande souplesse, car les fonctions sont réalisées par

voie logicielle, et sont modifiables à

tout moment en un temps réduit. De

plus, le nombre de composants est réduit à sa plus simple

expression.

Les limites :

- Limite inférieure : si la fonction

à réaliser est trop simple, il est plus économique de

conserver une logique câblée.

- Limite supérieure : si le nombre

d'unités à réaliser est très important, il est plus

économique de la fabriquer en circuits intégrés à

la demande ou en logique câblée pour des fonctions simples.

2. Logique programmee

Elle correspond à une démarche séquentielle,

seule une opération élémentaire est exécutée

à la fois, c'est un traitement série. Le schéma

électrique est transcrit en une suite d'instruction qui constitue le

programme. En cas de modification des équations avec les mêmes

accessoires, l'installation ne comporte aucune modification de câblage

seul le jeu d'instructions est modifié. [8]

Si un circuit est réalisé en logique

programmée, il utilisera moins de composants puisque ceux-ci

réalisent directement les fonctions logiques désirées. Un

circuit ayant moins de composants sera habituellement moins coûteux

à concevoir, réaliser et distribuer. La réduction du

nombre de composants électroniques tend aussi à augmenter la

fiabilité des circuits et à réduire la consommation

énergétique.

L'automate simplifie grandement le schéma de la logique

câblée prenant en compte tout ce qui est extérieur à

la programmation, comme les voyants. Il sert pour se substituer à une

partir commande complexe qu'on programmera dans un automate.

Automatiser avec les automates pour :

- réduire les coûts d'ingénierie

- réduire les coûts de maintenance

Le choix du type d'une logique pour résoudre un

problème, dépend de plusieurs critères :

Complexité ; coût ; évolutivité ;

rapidité.

3. Logique cablee v.s programmee

Logique câblée

n Inconvénients

o Volume du contrôleur proportionnel à la

complexité du problème

o Des modifications de la commande impliquent des modifications

de câblage

n Avantages

o Vitesse car fonctionnement simultané des

opérateurs [7]

Logique programmée

n Avantages

o Banalisation du matériel : même matériel

quel que soit la fonction logique à réaliser

o Facilité de modification de la loi de contrôle :

il suffit de modifier le programme. Simplification de la maintenance !

o Faible liaison entre le volume matériel et la

complexité du problème (effet simplement

sur les entrées/sorties et taille mémoire)

n Inconvénients

o Vitesse inversement proportionnelle à la

complexité du problème.

Ceci peut être une limitation pour les processus

électromécaniques rapides [7]

II. Mod~lisation des systemes sequentiels

La modélisation d'un système

séquentiel est la traduction de son cahier de charge (suite de phrase

décrivant le fonctionnement désiré du système) en

un formalisme qui ne permet aucune erreur d'interprétation. [9]

Comme modèle nous pouvons citer : le chronogramme

(diagramme des temps), le graphe de fluence, les tableaux d'état, le

graphe d'état, le graphe d'événement, le GRAFCET, les

Réseaux de Pétri.

Nous nous intéresserons plus particulièrement au

Grafcet car il permet de représenter le fonctionnement de la partie

commande des systèmes automatisés de production.

III. Une méthode d'étude des systemes

séquentiels : le GRAFC ET

L'AFCET (Association

Française pour la Cybernétique

Economique et Technique) et l'ADEPA

(Agence nationale pour le DEveloppement de la

Production Automatisée) ont mis au

point et développé une représentation graphique qui

traduit, sans ambiguïté, l'évolution du cycle d'un

automatisme séquentiel.

Ce diagramme fonctionnel: le GRAFCET (Graphe

Fonctionnel de Commande,

Etapes Transitions) permet de décrire

les comportements attendus de l'automatisme en imposant une démarche

rigoureuse, évitant ainsi les incohérences dans le

fonctionnement. [5]

1. De'initions

Le Grafcet est défini par un ensemble constitué

:

- d'éléments graphiques de base

comprenant : les étapes, les transitions, les liaisons

orientées.

- d'une interprétation traduisant le

comportement de la partie commande vis-à-vis de ses entrées et de

ses sorties, et caractérisée par les réceptivités

associées aux transitions et les actions associées aux

étapes.

- de 5 règles d'évolution

définissant formellement le comportement dynamique de la partie

commande. (voir annexe 1)

- d'hypothèses sur les durées

relatives aux évolutions.

Transition

Liaison

2

1

Fin de perçage

Déplacer

Percer

Action

Récéptivité

associée à la transistion

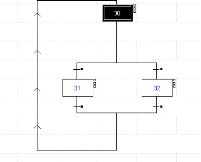

Figure 7: Grafcet

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

30

|

Tableau 1: Parties du Grafcet [5]

|

Etape:

|

une étape représente une situation stable de la

PC

Une étape est soit active soit inactive. On peut associer

à chaque étape i une variable Xi image de son activité.

ex: Etape 2 active 4 X2 = 1 Etape 2 inactive

4 X2 = 0

|

|

Etape initiale:

|

étape active au début du fonctionnement.

Elle se représente par un double carré.

|

|

Liaisons orientées:

|

Elles relient les étapes aux transitions et les

transitions aux étapes. Le sens général d'évolution

est du haut vers le bas. Dans le cas contraire, des flèches doivent

être employées

|

|

Transitions :

|

une transition indique une possibilité d'évolution

d'activité entre deux ou plusieurs étapes. Cette évolution

s'accomplit par le franchissement de la transition.

|

|

Réceptivité :

|

La réceptivité associée à une

transition est une fonction logique : - des entrées (capteurs, commande

opérateur)

- des activités des étapes (Ex : X1 pour

étape 1 active.)

- des variables auxiliaires (Ex : [C1=10] pour un test sur

compteur C1)

|

|

Action:

|

L'action indique, dans un rectangle, comment agir sur la variable

de sortie, soit par assignation (action continue), soit par affectation (action

mémorisée)

|

2. Construction des grafcets

La construction des grafcets peut se faire avec ou sans

méthode. [13]

1. Sans méthode = « A l'intuition

»

Envisageable pour des automatismes simples, à faible taux

de parallélisme.

2. Avec méthode = approche basée sur les

fonctions

Il exprime les fonctions à assurer auxquelles sont

associées des contraintes.

Avec méthode = approche basée sur une

analyse fonctionnelle

> Conception mécanique

· La décomposition fonctionnelle conduit à

choisir des constituants physiques (un vérin, un capteur inductif, une

butée, un convoyeur ...)

· Les constituants sont « localisés » dans

l'espace

> Automatisation

· La décomposition fonctionnelle conduit à

définir des actions (actionner un vérin, mise en route d'un

moteur, déclenchement d'une alarme ...)

· Les actions sont « synchronisées » dans

le temps (=> grafcet)

3. Les differents points de vue du GRAFCET

Il existe 3 représentations du fonctionnement d'un

système par le GRAFCET :

- le GRAFCET point de vue système qui représente

le fonctionnement du système tel que le voit quelqu'un

d'extérieur à celui-ci.

- le GRAFCET point de vue Partie Opérative qui

représente le fonctionnement du système tel que le voit quelqu'un

connaissant la PO de celui-ci.

- le GRAFCET point de vue Partie Commande qui représente

le fonctionnement du système tel que le voit quelqu'un connaissant tout

le système.

VI. Methodologie

La méthode adoptée pour la résolution du

problème est la suivante :

=> Une analyse du système automatisé existant

=> Une analyse de ces différentes

fonctionnalités qui sera suivie de la modélisation du

système

=> La programmation des séquences de fonctionnement

qui s'articulera comme suit :

o Le choix de l'automate

o Sa configuration matérielle et logicielle

o La mise en oeuvre des séquences de fonctionnement

o Le câblage des entrées / sorties

=> Une simulation

=> Le choix des appareillages électriques

=> Une analyse financière du projet

Conclusion :

La logique programmée a de nombreux avantages par rapport

à la logique câblée. Toutefois le choix du type d'une

logique pour la résolution d'un problème dépend de

plusieurs critères.

Chapitre

4

CHAPITRE 4 :

cAnalyse du systeme

automatise existant

Introduction :

Le traitement des donnees au niveau de la trancheuse

verticale est effectue par des contacteurs auxiliaires et des relais

d'automatisme.

Le fonctionnement des equipements en logique cablee est

defini par le schema de cablage qui n'existe pas pour cette machine. Nous nous

proposons dans ce chapitre de faire une analyse du systeme

automatise.

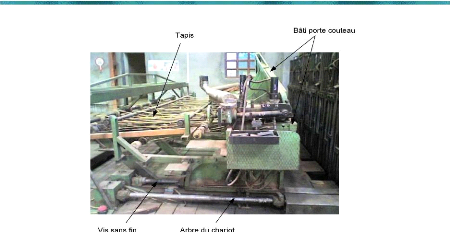

I. Etat des lieux

Type : Machine américaine type «

capital »

De seconde main et de plus de 50 ans [17]

1ère mise en service à la SCTB :

1er juillet 2002

Prix d'achat : 120 000 000 FCFA

Alimentation générale :

réseau triphasé 380 V

Caractéristiques du disjoncteur : de

type Merlin Gerin, Compact

NS 250 N

Figure 8:Trancheuse verticale TRV03

II. Description

C'est une machine américaine type « Capital »

qui produit des placages par déplacement de la grume (dosse) devant le

couteau. La grume est fixée sur un bâti en fonte

à l'aide des griffes (petites et grandes griffes) et

elle se déplace verticalement, tandis que le couteau de

3 à 4 m de longueur est fixé sur un chariot

mobile. La cadence peut aller jusqu'à 30 coups minute. C'est

une machine adaptée pour trancher les placages de bois tropicaux

à fil droit. Elle fonctionne à poussée par bielle.

Figure 9: Bâti en fonte

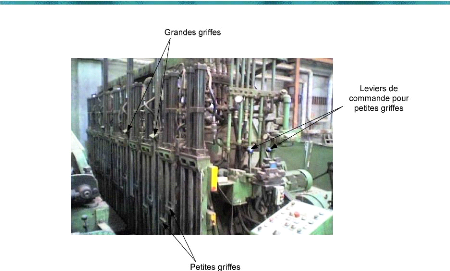

III. Constitution

Comme toutes les autres trancheuses, elle est constituée

d'un bâti en fonte et d'un couteau. En plus de ces éléments

on retrouve : une centrale hydraulique, une centrale de lubrification, le

moteur trancheur (moteur principal), un chariot mobile, une table

élévatrice, un circuit pneumatique.

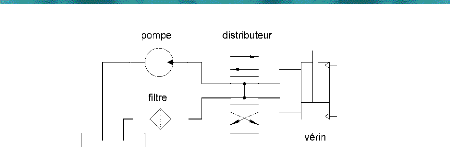

1. La centrale hydraulique

Elle permet aux vérins hydrauliques (où en bout de

tige sont montées des griffes : petites et grandes griffes) d'assurer

leur fonctionnalité qui est de maintenir solidaire la grume (dosse) sur

le bâti en fonte. La pression exercée sur le fluide (huile 40) est

transmise à travers le système par ce dernier.

Elle comporte quatre composants mécaniques :

réservoir (50 litres), filtre, pompe, valves de commande. Le fluide

hydraulique (huile 40) qu'elle contient remplit quatre fonctions simples :

· transmission d'énergie

· lubrification des composants - pompe, valves et joints

· protection du système, par élimination des

contaminants

o humidité

o souillures

o chaleur

o air

· étanchéité entre les composants

internes

Figure 10: Circuit hydraulique

2. Centrale de lubrifi cation

Nous avons dit précédemment que la grume se

déplace verticalement. En effet elle est fixée sur le bâti

en fonte ou « bâti porte grume ». Ce dernier monté sur

des glissières effectue un mouvement rectiligne sinusoïdal

(bas-haut). La lubrification de ces glissières est assurée par

cette centrale.

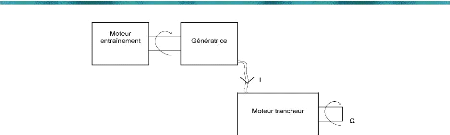

3. Moteur tran cheur

C'est le moteur principal de la trancheuse. C'est un moteur

à courant continu. Il dispose :

- D'une plage de vitesse étendue

permettant d'optimiser la vitesse de coupe

- D'un couple élevé à base

vitesse, pour pouvoir soulever la grume

Son mouvement de rotation est transmis à un arbre (arbre

de transmission) sur lequel est monté un pignon par un

système poulie-courroie. Le pignon engraine sur deux

grandes roues dentées qui par un système bielle-

manivelle transmet leur mouvement de rotation au « bâti

porte grume ».

Pour son fonctionnement une génératrice produit le

courant continu (In = 240 A) dont il a besoin et un ventilateur assure son

refroidissement.

Sa vitesse de rotation est variable :

N = 0/ 1 25 / 75 0

Max : 2250tr /min

|

Pour cela un dispositif permet de faire varier le courant de

l'inducteur.

|

|

|

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

36

|

Figure 11: Synoptique moteur trancheur

|

|

|

Figure 12: Moteur trancheur

|

Figure 13: Génératrice

|

4. Chariot porte couteau

Le chariot est monté sur une vis sans fin et porte le

couteau qui attaque la grume (production des tranches).

Pour une production continue (épaisseur des tranches fixe)

le mouvement d'avance du chariot est synchronisé avec le

déplacement du « bâti porte grume ».

En effet un arbre est lié à l'une des grandes roues

dentées et il transmet son mouvement de rotation à l'arbre du

chariot grâce à un système d'embrayage.

Cet arbre transmet son mouvement de rotation à la vis sans fin (par

pignon conique) sur laquelle est monté le chariot.

Pour avance/recule rapide du chariot un moteur transmet son

mouvement à l'arbre du chariot à l'aide d'un

système poulie-courroie.

Figure 14: Chariot porte couteau

5. Table elevatrice

C'est à ce niveau qu'est réceptionnée la

tranche. La tranche est transportée par un tapis roulant monté

sur le chariot jusqu'à la table élévatrice.

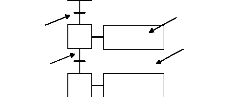

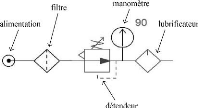

6. Circuit pneumatique

Il assure le conditionnement de l'air et alimente les

vérins pneumatiques. Ensemble de conditionnement d'air

:

Lors du passage de l'air du compresseur à son lieu

d'utilisation, l'air "s'enrichit" en eau due à la condensation de l'eau

dans la cuve du compresseur, et en poussière, rouille des tuyaux des

canalisations. Il est donc nécessaire de le filtrer pour retirer ces

éléments nuisibles au bon fonctionnement des composants, de le

lubrifier pour faciliter le déplacement des organes mobiles des

composants pneumatiques et d'en contrôler la pression. A cet effet une

succession de composants est utilisé : un filtre, un détendeur de

pression et un graisseur à goutte.

Figure 15: Conditionnement d'air

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

38

|

IV. Procedures avant le tranchage

Nous avons identifié quatre systèmes qui

fonctionnement indépendamment les uns des autres, à savoir :

- Le bloc de tranchage

· La centrale hydraulique

· La génératrice

· La centrale de lubrification

· Le moteur trancheur

· Embrayage

· Le tapis

- Le chariot mobile

- Les grandes griffes

- La table élévatrice Mais avant de commencer le

tranchage proprement dit (production du placage tranché) des

réglages

doivent être effectués :

- Serrage de la grume par les petites et grandes griffes

- Positionnement du chariot

- Positionnement de la table élévatrice

1. Procedure de grillage (serrage de la

grume)

Après l'étuvage et le nettoyage, la dosse est

apportée au niveau des petites griffes de la trancheuse au moyen d'un

palan 5 tonnes.

Les opérations suivantes sont alors effectuées :

1) Actionner l'ouverture des petites griffes

2) Bien positionner la dosse

3) Actionner la fermeture des petites griffes

4) Enlever doucement le palan tout en vérifiant que la

dosse a été bien retenue par les petites griffes

5) Actionner la fermeture des grandes griffes afin de bien

saisir la dosse.

6) Démarrer le moteur trancheur

7) Passer à une vitesse assez élevée afin

de vérifier que la dosse a été bien fixée sinon

reprendre depuis le début (saisie de la grume à l'aide du

palan)

2. Procedure du positionnement chariot

Après avoir maintenu solidairement fixe la grume du

`'bâti porte grume», le chariot mobile doit être bien

positionné, c'est-à-dire : le couteau fixé sur le chariot

doit être à quelques centimètres de la grume avant de

commencer le tranchage, ceci pour des raisons simples : éviter

l'affûtage du couteau, éviter les chocs au moment où le

couteau attaque la grume.

3. Positionnement de la table elevatrice Afin

d'éviter que les tranches ne finissement au sol, la table

élévatrice doit être bien positionnée.

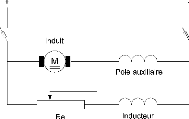

V. Systemes de variation de vitesse du moteur trancheur

et de freinage

1. Variation de vitesse du moteur tran cheur

Rappels :

Notons :

U, I : la tension et le

courant dans l'induit

Ue, Ie : la tension et le

courant dans l'inducteur

E : la fem (force électromotrice)

induite

Cem : le moment du couple

électromagnétique souvent appelé, par abus de langage

`'couple électromagnétique»

Pe : la puissance électrique fournie

: la vitesse de rotation

K : une constante qui dépend des

paramètres de constitution de la machine (construction,

géométrie, matériaux...)

R : la résistance de l'induit

E = K ÖÙ

Cem = KÖI (2)

Pe = U.I +Ue.Ie (3)

(1)

Ù

U = KÖÙ + RI (4)

U - RI (5)

K Ö

Pour un moteur à excitation séparée, U = E +

RI soit :

Pour faire varier la vitesse d'un moteur à courant

continu, on peut soit agir sur :

· la tension U aux bornes de l'induit :

La tension d'induit est directement proportionnelle à la

vitesse de rotation (voir équation 5).

La puissance varie mais le couple reste

constant (voir équations 2 et 3). On dit alors que l'on

fait de la variation de vitesse à couple constant.

· le flux produit par l'inducteur (1) :

Lorsque le flux d'excitation (produit par l'inducteur) diminue

(équation 5), le moteur accélère mais le couple diminue

(équation 2). On dit alors que l'on fait de la variation de vitesse

à puissance constante.

Le moteur trancheur est à excitation

séparée, pour faire varier sa vitesse il faut agir sur

le flux produit par l'inducteur.

Figure 16: Synoptique du bloc de variation de vitesse

du moteur trancheur

Au démarrage, l'inducteur (circuit d'excitation) est

traversé par le courant maximum (rhéostat d'excitation Re au

minimum de résistance).

Pour varier la position du curseur du rhéostat, un moteur

triphasé à deux sens de marche transmet son mouvement à

l'arbre de rotation du curseur par pignons.

Ce moteur fonctionne comme suit :

- sens d'accélération moteur trancheuse : sens

n° 1

- sens décélération moteur trancheuse :

sens n° 2

2. Systeme de freinage

Nous avons dit précédemment que la grume maintenue

fixe par les griffes sur un bâti se déplace verticalement (bas en

haut). Imaginez un instant qu'elle soit entrain de monter et que survient une

coupure d'alimentation. Elle retombera aussitôt sous l'action de son

poids et peu ainsi causer sans doute des dégâts importants au

niveau de la machine.

Pour pallier à ce problème un système de

freinage a été prévu (voir figure : moteur trancheur). Il

est situé au niveau de l'arbre de transmission (le moteur trancheur

transmet son mouvement de rotation à

cet arbre qui permet à la grume de se déplacer) et

est constitué de garnitures montées sur un tambour sur lequel est

fixé un vérin pneumatique simple effet.

- Lorsque le moteur trancheur est mis en marche, le distributeur

commandant le vérin pneumatique est alimenté et le frein se

libère (rentrée de la tige du vérin)

- A l'action sur le bouton d'arrêt du moteur trancheur ou

sur l'une de ses sécurités d'arrêt, ou lorsque survient une

coupure d'alimentation électrique, ce distributeur n'est plus

alimenté (commande monostable) et le frein est activé.

VI. Organes de commandes et capteurs

1. Boutons poussoirs

Lorsque nous analysons les rôles des différents

boutons poussoirs sur les pupitres de commande (voir tableau ci-dessous), il en

ressort que :

Tableau 2: Boutons poussoirs

DESIGNATION

|

TYPE

|

FONCTIONS

|

bp1

|

NO

|

Mise en marche centrale hydraulique

|

bp2

|

NO

|

Mise en marche génératrice

|

bp3

|

NC

|

Arrêt centrale hydraulique

|

bp4

|

NO

|

Mise en marche moteur trancheur

|

bp5

|

NO

|

Embrayage chariot et mise en marche Tapis

|

bp6

|

NC

|

Débrayage chariot

|

bp7

|

NC

|

Arrêt moteur trancheur et tapis avec temporisation (pour

le tapis)

|

bp8

|

NO

|

Accélération moteur trancheur

|

bp9

|

NO

|

Décélération moteur trancheur

|

bp10

|

NO

|

Mise en marche avance chariot

|

bp11

|

NO

|

Mise en marche recule chariot

|

bp12

|

NC

|

Arrêt moteur chariot

|

bp13

|

NO

|

Mise en marche griffage (grande griffe)

|

bp14

|

NO

|

Mise en marche dégriffage (grande griffe)

|

bp15

|

NO

|

Mise en marche montée table élévatrice

|

bp16

|

NO

|

Mise en marche descente table élévatrice

|

|

2. Leviers de commande mecanique

La machine dispose de deux rangées de petites griffes

commandées par des leviers mécaniques. Nous tenons à

signaler que le couteau se fixe sur le bâti du chariot à l'aide

des vérins hydrauliques alimentés par des distributeurs à

commande mécanique.

Tableau 3: Commandes mécaniques

DESIGNATION

|

FONCTIONS

|

lc1

|

Mise en marche 1ère rangée de griffe

(petites griffes)

|

lc2

|

Mise en marche 2ème rangée de griffe

(petites griffes)

|

lc3

|

Mise en marche 1ère fixation du couteau

|

lc4

|

Mise en marche 2ème fixation du couteau

|

|

3. Capteurs et securites

La machine dispose de plusieurs organes de

sécurité pour la protection de la machine ou de

l'opérateur au cours de son fonctionnement. Nous avons :

- Un détecteur photoélectrique

(ph) qui signale la présence d'une personne entre le bâti

et le chariot au moyen d'un faisceau lumineux et arrête

immédiatement le moteur trancheur. Ses deux constituants de base sont un

émetteur et un récepteur.

Actuellement il est endommagé (problème de sécurité

humaine).

- Trois capteurs de fin de course ou capteurs

de contact ou interrupteurs de position électromécanique qui

permettent de localiser la position du chariot.

· Le premier (fc1) lorsqu'il n'est pas actionné

verrouille le maintien du moteur trancheur

· Le second (fc2) arrête le moteur trancheur et le

mouvement avant du chariot

· Le troisième (fc3) arrête le mouvement

arrière du chariot

fc3 fc1 fc2

Figure 17: Capteurs de contact

- Un capteur (nv) de contrôle de niveau

d'huile dans la centrale de lubrification, utilisé pour commander le

démarrage et l'arrêt.

- Un pressostat pour le contrôle de la

présence d'air surpression : qui ne permet le démarrage de la

machine qu'en cas de présence d'air au dessus de 5 bars.

Tableau 4: Capteurs et

sécurités

|

DESIGNATION

|

FONCTIONS

|

|

AU1

|

Arrêt d'urgence moteur trancheur

|

|

AU2

|

Arrêt d'urgence moteur trancheur et

génératrice

|

|

ph (détecteur

photoélectrique)

|

Arrête le moteur trancheur

|

|

fc1

|

Fin de course verrouillage du maintien du moteur trancheur

|

|

fc2

|

Fin de course arrêt du moteur trancheur

|

|

fc3

|

Fin de course arrêt recule chariot

|

|

Nv

|

Détection du niveau d'huile dans la centrale de

lubrification

|

|

Pa

|

Détection de la présence d'air surpression

(supérieur à Pmin = 5 bar)

|

|

bcp (bouton coup de point)

|

Coupure alimentation générale de la machine

|

4. Commutateur

C : blocage et déblocage de

l'accélération moteur trancheur

VII. Actionneurs

Dans sa constitution, la machine dispose d'un ensemble de

vérins (simple effet et double effet) à la fois hydraulique, et

des vérins simples effets pneumatiques.

1. Verins Les types de vérins

utilisés sont les suivants :

Tableau 5: Vérins

DESIGNATION

|

FONCTIONS

|

1V

|

vérin hydraulique à double effet commande grandes

griffes

|

2V

|

vérin pneumatique d'embrayage simple effet

|

3V

|

vérin pneumatique de freinage simple effet

|

4V

|

vérin hydraulique simple effet table

élévatrice

|

|

2. Moteurs La machine dispose des moteurs

asynchrones et à courant continu :

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

44

|

Tableau 6: Machines à courant

continu

|

MACHINES A COURANT CONTINU

|

|

Désignation

|

Moteur

|

Rôle

|

Puissance

(KW)

|

Vitesse de

rotation

(tr/min)

|

Induit

|

Inducteur

|

|

U (V)

|

I (A)

|

U (V)

|

I (A)

|

|

M1

|

Génératrice

|

Transforme

l'énergie

mécanique

reçue

en énergie

électrique

|

55

|

1445

|

230

|

239

|

220

|

2,1

|

|

M2

|

Moteur

trancheur

|

Permet le

déplacement de

la grume devant

le

couteau

|

45

|

0/125/750

Max : 2250

|

220

|

240

|

220

|

7,7

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

45

|

Tableau 7: Moteurs à courant

alternatif

|

MOTEURS ASYNCHRONES

|

|

Désignation

|

Moteur

|

Rôle

|

Puissance

(kW)

|

Vitesse de

rotation

(tr/min)

|

Facteur de

puissance

|

Intensité

I (A)

|

Tension

(triangle)

U (V)

|

Tension

(étoile)

U (V)

|

|

M0

|

Moteur d'entraînement

génératrice

|

Fournie l'énergie

mécanique à

la

génératrice

|

55

|

1445

|

0,87

|

107

|

380

|

-

|

|

M3

|

Moteur centrale

lubrification

|

Moteur pompe pour la

lubrification

des

glissières

|

0,09

|

1350

|

0,65

|

0,21

|

380

|

220

|

|

M4

|

Moteur centrale

hydraulique

|

Moteur pompe pour le

circuit hydraulique

des

vérins (grandes griffes)

|

7,5

|

1455

|

0,80

|

16,5

|

380

|

-

|

|

M5

|

Moteur

accélération/décélération

chariot

porte couteau

|

Moteur avance/recule

rapide chariot porte

couteau

|

9

|

1455

|

0,9

|

15,5

|

380

|

-

|

|

M6

|

Moteur tapis

|

Moteur d'entraînement

du tapis

|

5,5

|

956

|

0,79

|

12

|

380

|

-

|

|

M7

|

Moteur ventilation

moteur trancheur

|

Assure le

refroidissement du

moteur trancheur

|

0,18

|

4320

|

0,75

|

0,36

|

380

|

220

|

|

M8

|

Moteur table élévatrice

|

Moteur pompe pour la

table élévatrice

|

2,5

|

-

|

-

|

-

|

380

|

-

|

|

M9

|

Moteur rhéostat

|

Moteur pour la

variation de la position

du curseur du

rhéostat

|

0,5

|

-

|

-

|

-

|

380

|

-

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

46

|

3. Voyants

Tableau 8: Voyants

|

Designation

|

Fonctions

|

|

V1

|

Signalisation présence tension

|

|

V2

|

Signalisation marche moteur trancheur

|

|

V3

|

Signalisation mise en marche embrayage

|

|

V4

|

Signalisation fonctionnement centrale hydraulique

|

|

V5

|

Signalisation fonctionnement génératrice

(allumé au passage en triangle)

|

|

V6

|

Signalisation présence d'huile dans la centrale de

lubrification

(absent sur le pupitre de commande)

|

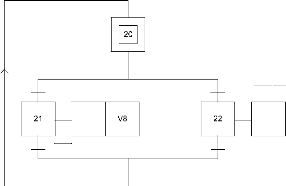

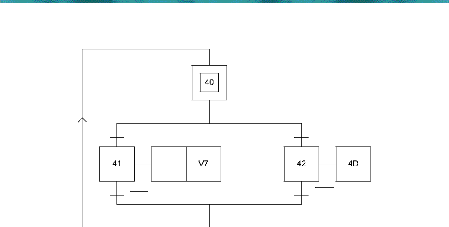

|

V7

|

Montée table

|

|

V8

|

Avance chariot

|

VIII. Probleme rencontre au niveau de la centrale

hydraulique

Il peut arriver que la pompe de la centrale hydraulique tourne

mais ne débite pas, ou alors la pression du fluide n'a pas atteint une

valeur seuil pour permettre un fonctionnement acceptable de la machine. Le

technicien pilotant la machine ne prend pas en compte ces informations

capitales, permettant de s'assurer que l'énergie est disponible au

niveau des griffes.

1. Solution proposee

Nous proposons d'insérer dans le circuit hydraulique

à la sortie de la centrale hydraulique, un pressostat

électro-hydraulique.

C'est un capteur destiné à contrôler la

pression dans les circuits pneumatiques ou hydrauliques. Lorsque la pression

atteint la valeur de réglage, le contact NO/NC à action brusque

change d'état. Dès que la valeur de la pression diminue, compte

tenu de l'écart réglable sur certains modèles, les

contacts reviennent à leur position initiale.

Ce pressostat sera utilisé pour :

- commander la mise en marche de la

génératrice,

- s'assurer de la circulation de l'huile dans le circuit

hydraulique.

Nos critères de choix sont les suivant :

- Type de fonctionnement : surveillance d'un

seuil

- Nature du fluide : huile hydraulique

- Valeur de la pression à contrôler

: P = 25 bars

- Environnement : poussière,

humidité

- Nature du circuit électrique : circuit

de commande

La pression nominale de la pompe est : 70

bars

Le pressostat choisi appartient à la gamme de

détection de pression Nautilus. Type : XML - A à

écart fixe sans affichage

Plage de réglage (bar) : 5...70

Gamme de température (° C) : -25

à 70

Dimension (mm) H (hauteur) * l (largeur) * L

(longueur) : 113*35*73 Référence : XML -

A070D2S11

Conclusion :

Cette analyse nous a permis de comprendre d'une maniere globale

la constitution de cette machine, son utilité, de déceler un

probleme majeur rencontré au niveau de la centrale hydraulique et

proposer ainsi une solution.

Chapitre

5

CHAPITRE 5 :

411jodelisation

Introduction :

Ce chapitre est réservé a la modélisation du

système. Tout d'abord, nous analyserons ses différentes

fonctionnalités et par la suite apres avoir présenté le

cahier de charge, nous le traduirons en un formalisme qui ne permet aucune

erreur d'interprétation.

I. Analyse des differentes fonctionnalites de la

machine

Une étude rigoureuse de la trancheuse verticale, nous

emmène à recenser ses différentes fonctionnalités

à savoir :

1. Déplacement vertical du bâti porte grume (qui

peut être accéléré)

2. Déplacement horizontal du chariot porte couteau (qui

peut être accéléré)

3. Griffage / dégriffage de la grume

4. Montée / descente de la table

élévatrice

1. Fonctionnalite no 1 : deplacement vertical du bati

porte grume

Après avoir déverrouillé le bouton coup de

poing (bcp) et fermer le sectionneur, les opérations

suivantes sont à effectuées :

Mise en marche

- Démarrage de la centrale hydraulique (moteur

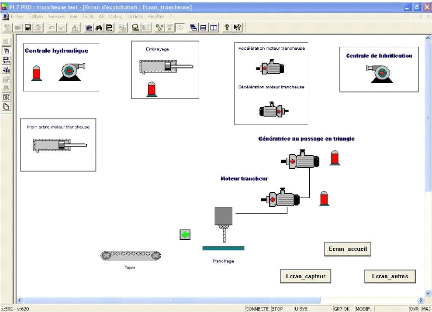

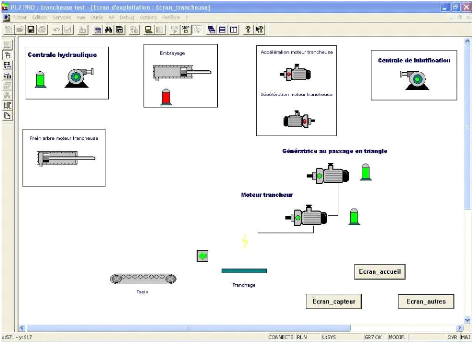

M4) par l'action sur le bouton bp1

- Démarrage de la génératrice

(M1) après confirmation du démarrage de la

centrale hydraulique (action sur bp2)

- Après passage en triangle de la

génératrice, libération du frein (rentrée du

vérin 3V), démarrage de la centrale de

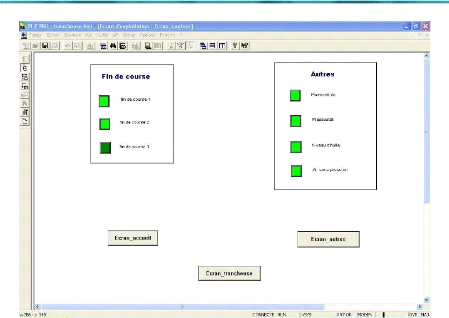

lubrification (M3), démarrage du moteur trancheur

(M2) et du moteur ventilation (M7)

(après action sur bp4)

- Après démarrage du moteur trancheur, trois

options sont possibles :

o Accélération du moteur trancheur (action sur

bp8)

o Décélération du moteur trancheur (action

sur bp9)

o Maintenir la vitesse initiale

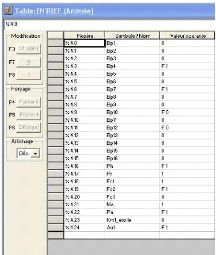

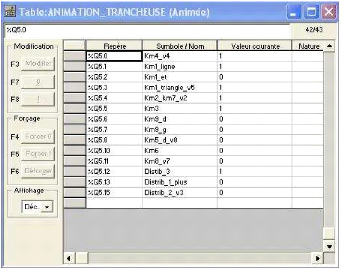

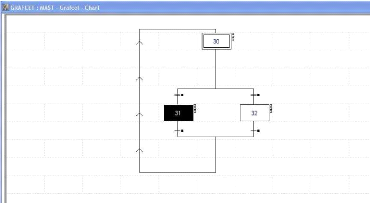

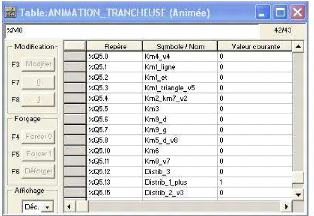

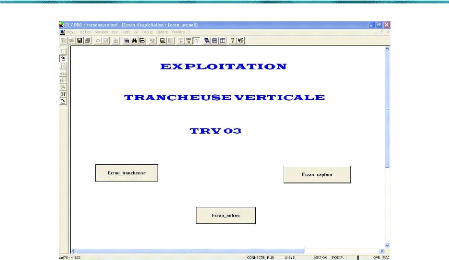

- Mise en marche de l'embrayage (vérin 2V) par l'action