|

SOMMAIRE

REMERCIEMENTS 2

AVANT-PROPOS 3

INTRODUCTION 4

GENERALITES 5

I. GENERALITES SUR LE SECHAGE 5

II. PRINCIPE DU SECHAGE PAR CONDENSATION 6

III. GENERALITES SUR LA CONCEPTION 7

ANALYSE TOPOFONCTIONNELLE 8

I. ANALYSE FONCTIONNELLE 8

II. ANALYSE TOPOLOGIQUE 11

III. PRESENTATION DE LA CONFIGURATION FINALE 14

CHOIX TECHNOLOGIQUES ET DIMENSIONNEMENTS 17

I. DIMENSIONS INITIALES DU COFFRET 17

II. ELABORATION DES MODELES DE CALCUL 19

III. SIMULATION DES EVOLUTIONS D'AIR HUMIDE 24

IV. DIMENSIONNEMENT DES PAROIS ET DES OUVERTURES 28

V. DIMENSIONNEMENT DE LA MACHINE FRIGORIFIQUE 29

VI. DIMENSIONNEMENT DU VENTILATEUR 34

VII. DIMENSIONNEMENT DU CIRCUIT ELECTRIQUE 34

MONTAGE 36

I. MONTAGE DU COFFRET 36

II. MONTAGE DES ECHANGEURS 37

III. MONTAGE DU CIRCUIT FRIGORIFIQUE 37

VI. REALISATION DU CABLAGE ELECTRIQUE 37

DEVIS QUANTITATIF DU SECHOIR 38

PREMIERE MISE EN ROUTE 40

CONCLUSION 41

ANNEXE 1 : ESPACES D'ACCESSIBILITE D'APRES AFNOR 42

ANNEXE 2 : EQUATIONS DE L'AIR HUMIDE 43

ANNEXE 3 : LISTING DU CODE DE SIMULATION 44

ANNEXE 4 : EXEMPLE DE DIAGRAMME DE DETERMINATION DU FACTEUR DE

CORRECTION DE LA PUISSANCE DU CONDENSEUR 51

BIBLIOGRAPHIE 52

REMERCIEMENTS

Nous tenons ici à remercier tous ceux qui de près

ou de loin ont permis la réalisation de ce travail. Ce sont :

Dr KUITCHE Alexis pour la qualité de son encadrement ;

Le Ministère de l'Enseignement Supérieur pour le

financement du projet ;

Sans toute fois oublier tous les techniciens et le personnel de

l'ENSAI de Ngaoundéré, pour toute l'attention qu'ils ont toujours

porté à notre égard.

AVANT-PROPOS

L'Ecole Nationale Supérieure des Sciences

Agro-Industrielles (ENSAI) est l'un des établissements de

l'Université de Ngaoundéré né de la réforme

de janvier 1993. Elle n'était constituée que de la filière

IAA (Industries Agricoles et Alimentaires) jusqu'en 2000, date à

laquelle fut créée la filière MIP (Maintenance

Industrielle et Productique). La formation dure trois ans, et afin de forger au

maximum les ingénieurs qu'elle forme aux contraintes de l'entreprise sur

les plans humains et technologiques, un avant-projet ingénieur est

prévu en dernière année d'étude.

Ce rapport a été effectuer au terme d'un tel

projet, dont le thème était : « Conception et

réalisation d'un séchoir à condensation ».

INTRODUCTION

La conservation des produits agricoles est un problème

épineux dans les pays tropicaux. En effet, les activités

agricoles occupent 80% de la population, et les pertes post-récolte

avoisinent 50% dans certaines régions. Le séchage, moyen de

conservation économique, apparaît donc comme une solution

satisfaisante à ces problèmes de conservation. Aussi, une

nouvelle activité économique est en pleine expansion dans cette

partie du monde : l'exportation vers les pays du nord de fruits tropicaux

séchés, respectant bien sûr des normes de qualité

très contraignantes.

Il apparaît donc tout l'enjeu qu'il y a aujourd'hui dans

nos pays à développer des technologies de séchage de plus

en plus performantes. Ce travail s'inscrit dans cette ligne, et a pour

thème : « Conception et réalisation d'un séchoir

à condensation ». Il s'agira ici de spécifier, de concevoir

et de réaliser un tel séchoir.

Dans un premier temps, des généralités

viendront fixer les idées sur le séchage et le processus de

conception.

Ensuite, une analyse topo-fonctionnelle simplifiée

permettra de spécifier et d'analyser le besoin. Cela nous conduira

directement à la définition d'une configuration pour le

séchoir.

A base de modèles de calcul simplifiés, le

dimensionnement des composants du séchoir suivra.

Puis alors, on présentera les grands points de la phase de

montage et l'essai de première mise en route.

Enfin, un devis quantitatif de matériel sera

établit, résumant ainsi tout le travail

amont.

GENERALITES

I. GENERALITES SUR LE SECHAGE

Un problème généralement posé en

agroalimentaire est celui de la conservation des denrées agricoles. En

effet, placées dans des conditions d'ambiance, celles-ci entrent dans

une phase de putréfaction irréversible, d'autant plus rapide que

l'environnement est malsain. La conservation consiste alors à trouver

des moyens de ralentir autant que possible les transformations internes

à l'origine du pourrissement. Deux méthodes sont

généralement employées :

· Le froid intense : elle consiste à placer les

denrées dans une ambiance saine, d'hygrométrie convenable et

à basse température. Ici, c'est la basse température qui

ralentit la putréfaction ;

· Le séchage : elle consiste à soustraire du

produit une partie de son eau, qui est un grand catalyseur des réactions

de pourrissement.

La grande différence entre ces deux

procédés de conservation se trouve dans l'aspect final du produit

au moment de la conservation. Par congélation (effectué selon les

règles de l'art), on a un produit plus proche de son aspect initial que

par séchage. Par contre, la congélation exige une mobilisation de

machine et d'énergie durant toute la période de conservation, ce

qui n'est pas le cas du séchage, où cette mobilisation est faite

ponctuellement et une fois pour toute.

Il apparaît donc là tout l'intérêt

économique du séchage. Le challenge étant alors de pouvoir

offrir au consommateur un produit séché ayant gardé la

majorité, sinon toutes ses propriétés nutritionnelles et

organoleptiques. C'est dans ce sens que les techniques de séchage

à faible température sont prometteuses.

Le séchage par condensation mis en oeuvre dans ce

travail fait partie de ces techniques de séchage à basse

température. Nous la décrivons un peu plus en détail dans

le paragraphe suivant.

II. PRINCIPE DU SECHAGE PAR CONDENSATION

Comme on là dit plus haut, le séchage consiste

en l'extraction d'une partie de l'eau (environ 85%) d'un produit. Deux

gradients moteurs sont à l'origine de ce transfert de masse : les

gradients de température et d'hygrométrie entre le produit et son

environnement. En gardant une faible température de séchage, on

peut plutôt accentuer le gradient d'hygrométrie. C'est ce qui est

fait dans le séchage par condensation, où l'air circulant sur les

produits sera déshumidifié sur une batterie froide, puis

réchauffée sur une batterie chaude. Le schéma suivant

explicite ce principe.

|

|

|

|

|

Batterie froide de

déshumidification

Chambre de séchage des produits

Batterie chaude de chauffage

|

Sens de circulation

de l'air de séchage

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Figure 0 : Schéma de principe du

séchage par condensation

III. GENERALITES SUR LA CONCEPTION

Dans le fort contexte concurrentiel international actuel, la

nécessité est de plus en plus grande chez les industriels d'avoir

des cycles de conception rapides, économiques et offrants des produits

de qualité aux consommateurs. C'est pourquoi depuis ces dernières

années, de nombreux cercles de réflexion travaillent sur les

possibilités de formalisation de la démarche de conception. C'est

ainsi que des termes tels que l'analyse fonctionnel, l'analyse de la valeur,

l'ingénierie intégré, le soutien logistique

intégré, la gestion de la configuration, ... ont vus le jour. Il

existe même des documents de références en la

matière : norme ISO 9004-7 ou le célèbre concept CALS

(Continuous Acquisition and Life cycle Support) américain.

Dans un projet comme le notre, aucune spécification

normative sur la conduite du projet n'a été faite. Dans de tel

projet, il est alors conseillé de faire une synthèse de la

multitude de principes existants, en fonctions des ressources disponibles, des

délais et de la complexité dudit projet. C'est ce que nous avons

fait dans ce travail.

Ainsi, la démarche de conception a consisté en les

étapes suivantes :

· Analyse fonctionnelle : afin d'expliciter les fonctions

à réaliser ainsi que les tolérances sur leur

réalisation ;

· Analyse topologique : elle se fait en deux étapes

:

o Arborescence produits : ressortant les systèmes

techniques devant

réaliser les fonctions du produits, ainsi que leur

interconnexion ;

o Arborescence topologique : précisant la disposition

spatiale des systèmes

précédents, ce qui permettra d'aboutir à

la configuration finale du séchoir ;

· Dimensionnement et choix technologiques : ici les

systèmes constitutifs du séchoir sont dimensionnés ;

· Montage ;

· Mise en route.

ANALYSE TOPOFONCTIONNELLE

I. ANALYSE FONCTIONNELLE

Cette étude aura pour but de ressortir et bien

délimiter les fonctions à remplir par le séchoir.

1. Recensement des fonctions

Nous allons classer les fonctions en 4 catégories :

· Fonctions principales : ce sont elles qui justifient la

raison d'être du produit ;

· Fonctions de service : elles sont liées à

l'usage du produit. Ce sont ces fonctions

qui sont directement visibles

à l'utilisateur, et la qualité du produit en dépend donc

;

· Fonctions techniques : elles sont internes au produit,

et d'elles dépendent le choix et la conception des solutions

technologiques devant satisfaire les fonctions de service ;

· Fonctions contraintes : elles imposent des limites aux

fonctions principales. Elles traduisent surtout les contraintes d'acceptation

du produit en termes de normes, de résistance à l'environnement,

d'esthétique, ... .

Cette classification des fonctions peut être rendue

plus fine, mais compte tenu de la relative faible complexité de la

machine à concevoir, nous nous sommes arrêtés à ces

4 classes.

Les fonctions principales

Ici, nous n'avons qu'une seule fonction principale. Elle peut

s'énoncer en les termes suivants :

Fp : Sécher les produits

agroalimentaires tropicaux les plus courants (fruits et légumes) par

condensation.

Les fonctions de services

Nous les définissons par rapport aux critères

d'acceptabilité du produit par le consommateur camerounais (que nous

connaissons le mieux).

Fs1 : Avoir un encombrement semblable à

celui des appareils ménagers habituels ;

Fs2 : Etre de manipulation aisée ;

Fs3 : Consommer peu d'énergie ;

Fs4 : Sécher une large gamme de produits

;

Fs5 : Etre fiable et facilement maintenable ;

Fs6 : Etre peu coûteux en acquisition

;

Fs7 : Valoriser les matériaux locaux

;

Fs8 : Avoir une grande contenance ;

Fs9 : Sécher rapidement.

Les fonctions techniques

Elles sont définies par rapport aux exigences techniques

d'un séchage domestique par condensation optimal.

Ft1 : Avoir une batterie chaude et une autre

froide ;

Ft2 : Etre à ventilation forcée

;

Ft3 : Avoir un circuit de recyclage d'air ;

Ft4 : Etre de conception monobloc ;

Ft5 : Permettre le contrôle et la

visualisation de la température de séchage ;

Ft6 : Avoir de faibles gradients de

température ;

Ft7 : Etre isolé par rapport aux

transferts de chaleur et de masse d'air ;

Ft8 : Etre connectable à un réseau

électrique domestique.

Les fonctions contraintes

Nous les définissons par rapports aux normes en vigueur

dans le domaine de l'électroménager alimentaire.

Fc1 : Ne pas polluer les produits ;

Fc2 : Avoir un niveau sonore acceptable.

2. Caractérisation des

fonctions

Cette étape a pour but d'énoncer les

critères d'appréciation et les niveaux de flexibilité de

certaines fonctions précédemment définies.

Caractérisation des fonctions de

services

Les spécifications établies ici le sont afin

d'obtenir pour ce nouveau séchoir des performances nettement

supérieures par rapport à celles des autres de même gamme

déjà conçus à l'école.

Fs1 : Les dimensions du séchoir doivent

être semblables à celles d'un réfrigérateur

domestique. De préférence, au tour de :

- Longueur : 60cm

- Largeur : 60cm

- Hauteur : 200cm

Fs2 : Les procédures de mise en

marche, arrêt, réglage de la température de séchage

et suivit du séchage doivent être simples, et exécutable

par toute personne d'un niveau scolaire du primaire ;

Fs3 : La puissance du séchoir doit

être au plus de 2 KW ;

Fs4 : La plage des températures de

séchage doit être de [+30°C ; +50°C] ;

Fs5 : Etre aussi fiable qu'un

réfrigérateur domestique, et ne demander pour sa maintenance

aucune compétence supplémentaire autre que celles requises pour

les appareils électroménager habituels

(réfrigérateur, machines à laver, ...) ;

Fs7 : Utiliser autant que possible du

contre-plaquet pour les parois, et tout autre matériaux local (plaques

d'aluminium, pointes, ... ).

Caractérisation des fonctions

techniques

Ft1 : Utiliser un circuit frigorifique pour

appareils ménagers ;

Ft2 : La vitesse de circulation de l'air doit

être comprise entre [0.5 m/s ; 1.5 m/s] ;

Ft6 : Avoir une baisse de température de

moins de 1°C par claie de séchage ;

Ft7 : L'étanchéité et

l'isolation thermique seront faites de façon à respecter la

contrainte de gradient thermique maximal de la fonction Ft6 ;

Ft8 : Les caractéristiques du

réseau d'alimentation sont 220V-50Hz ;

II. ANALYSE TOPOLOGIQUE

En se basant sur l'analyse fonctionnelle, cette étape

consistera :

· Dans un premier temps à ressortir les

systèmes indispensables pour réaliser les fonctions

précédentes : c'est l'arborescence produit ;

· Ensuite guidés aussi par nos connaissances

scientifiques et technologiques d'une part, et par l'expérience

puisée sur des séchoirs existant d'autre part, nous

élaborerons l'arborescence topologique de notre séchoir

(répartition spatiale des systèmes de l'arborescence produit).

· Dans le même esprit qu'au point

précédent, nous déduirons de l'arborescence topologique un

configuration initiale du séchoir, puis la ferrons évoluer pour

parvenir à la configuration finale, devant être

dimensionnée pour la réalisation ;

1. Arborescence produit

Maintenant que nous connaissons les fonctions à

remplir et leur caractérisation, nous pouvons alors commencer à

penser les différents systèmes qui seront indispensables pour

réaliser ces fonctions. Cette démarche nous a donc conduit

à l'arborescence produit suivante :

Conception et réalisation d'un séchoir

à condensation.

SECHOIR

Coffret monobloc

Fp

Circuit de recyclage

d'air

Ft3

Système de réglage et

de visualisation de

la

température

Ft5

Circuit frigorifique

Ft1

Système de

ventilation

Ft2

Compresseur

Evaporateur

(batterie froide)

Condenseur

(batterie chaude)

Autres accessoires du

circuit frigorifique

Dispositif

d'étanchéité

et

d'isolation thermique

Ft7

Claies de séchage

Fp

Système

d'homogénéisation

des

températures

Ft6

Compartiment de

séchage

Fp

Alimentation

électrique

Ft8

Figure 1 : Arborescence produit du

séchoir

3. Arborescence topologique

A partir de cette arborescence produit, on peut commencer

à penser à la disposition spatiale des différents

systèmes. Dans cette démarche nous sommes guidés par

l'expression et la caractérisation des fonctions de services, techniques

et contraintes de l'analyse fonctionnelle, mais aussi par les remarques

suivantes :

· Un écoulement économique d'air chaud doit

être vertical ascendant ;

· L'air doit se réchauffer (au condenseur) avant son

passage dans le compartiment de séchage, et se déshumidifier

(à l'évaporateur ) après ;

· En fonctionnement, le compresseur frigorifique rejette

une chaleur considérable, qu'on pourrait récupérer en

plaçant ce dernier dans le circuit de recyclage d'air.

Après plusieurs séances de réflexion, nous

avons convenu de l'arborescence topologique suivante :

Compartiment de recyclage d'air

Compresseur + accessoires frigorifiques

+

Alimentation

électrique

: Sens de circulation d'air

Coffret monobloc

Système de réglage et

de visualisation de

la

température

Système de ventilation

Compartiment de

séchage

Evaporateur

Condenseur

+

Figure 2 : Arborescence topologique du

séchoir

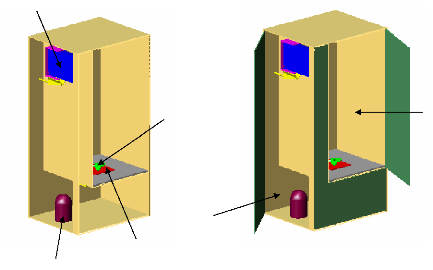

III. PRESENTATION DE LA CONFIGURATION FINALE

Arborescence topologique nous a renseigné sur la

disposition spatiale des systèmes. Il reste alors d'en déduire

une configuration initiale, image schématique du futur séchoir.

Nous avons établit cette première configuration, que nous avons

ensuite fait évoluer après plusieurs séances de

concertation. La configuration finale retenue est celle de la figure suivante

:

A -A

6

8

1

2

3

4

A

5

1. LEGENDE

1- Compartiment de séchage

2- Claies de séchage

3- Système de ventilation

4- Condenseur

5- Compresseur

6- Compartiment de recyclage

7- Evaporateur

8- Système d'homogénéisation des

températures

Figure 3 : Configuration finale du

séchoir

Avant de passer au dimensionnement des différents

systèmes, nous allons d'abord passer à une visualisation en 3

dimensions de cette configuration. Cette visualisation sera très utile

pour apprécier l'influence des diverses décisions de

dimensionnement sur la réalisation (phase de montage), la

maintenabilité (phase d'exploitation) et la présentation finale

du séchoir.

6

4

1

2

3

5

LEGENDE

1- Compresseur

2- Condenseur

3- Ventilateur aspirant

4- Evaporateur

5- Compartiment des visites techniques

6- Compartiment de séchage

Figure 4 : Vue 3D de la configuration

retenue

CHOIX TECHNOLOGIQUES ET DIMENSIONNEMENTS

La configuration finale a déjà été

retenue, et une première visualisation 3D du futur séchoir aussi.

Il reste maintenant à effectuer les meilleurs choix technologiques et

calculer les systèmes constituants le séchoir. Nous serons

guidés en cela par :

· Les spécifications de l'analyse fonctionnelle ;

· Les contraintes de soutien logistique : elles sont

données par les critères de maintenabilité telles que

l'accessibilité, la modularité, l'interchangeabilité, la

démontabilité, ... . L'annexe 1 donne des limites dimensionnelles

pour le critère d'accessibilité, selon les normes

françaises AFNOR;

· Les contraintes d'ingénierie simultanée

: elles nous demandent de toujours vérifier que nos choix seront

disponibles sur notre marché local, et que leur montage sera possible

dans nos ateliers ;

· Les contraintes d'esthétique ;

· La visualisation 3D qui est d'une aide très

précieuse dans cette étape.

I. DIMENSIONS INITIALES DU COFFRET

Des dimensions de départ du coffret sont établies

en se basant sur les spécifications suivantes :

· Son encombrement doit être autour de 600x600x2000

(voir analyse fonctionnelle) ;

· Le compresseur doit être hermétique

à piston, pour rester en conformité avec les appareils de froid

ménager habituels. Sachant que sa puissance absorbée ne peut

excéder 2KW, on peut donc par expérience estimer que son

encombrement sera contenu dans un parallélépipède

rectangle de dimensions 35cm x 20cm x 20cm. C'est sur cette base que seront

fixées les dimensions de l'espace de pose du compresseur.

· Généralement, un espacement acceptable

entre claies est de 10cm.

Les dimensions des ouvertures à prévoir pour

l'évaporateur et le condenseur n'ont pas d'importance à cette

étape.

On est donc conduit aux dimensions des la figures suivantes.

200 500 500

1750

350

620

Figure 5 : Principales dimensions du

coffret

II. ELABORATION DES MODELES DE CALCUL

Le dimensionnement des différents systèmes ne

peut se faire que si les principaux paramètres thermiques sont

maîtrisés dans le séchoir. Pour y parvenir, il faut donc

élaborer des modèles de calcul pour prédire

l'évolution de ces paramètres. C'est ce qui est fait dans cette

section. Nous devons donc modéliser les transformations subies par l'air

humide à la traversée de chaque système (voir figures 2 et

3 pour mémoire).

1. Quelques notions fondamentales sur le

séchage

· Eau libre : tout produit à sécher est

poreux. Il existe dans le produit de l'eau sous forme liquide

piégée dans les pores par capillarité, c'est l'eau libre

;

· Eau liée : grâce aux

propriétés hydrophiles du produit à sécher, une

portion d'eau se retrouvera sur et dans les parois des pores (on parle alors

d'adsorption). C'est l'eau liée ;

· Flux-masse : c'est la masse d'eau évaporée

par unité de surface d'échange du produit et par unité de

temps. Elle sera notée par la suite Fm ;

· Teneur en eau base sèche du produit : noté

W, et définie par

W = Masse d'eau dans le produit

Masse de produit sec

|

|

· Porosité d'un amas de produit : notée

å, elle vaut

å = Volume de l'amas - Volume du produit Volume de

l'amas

|

|

· Compacité d'un amas de produit : noté

á, elle vaut

á = Surface d'échanges convectifs

Volume de l'amas

|

|

· Compacité base sèche d'un produit :

elle est définies par

ás = Surface d'échanges convectifs sur le

produit

Volume sec du produit

N.B. : Dans la définition des

compacités, il s'agit d'échanges convectifs de chaleur et de

masse.

2. Les différentes phases de

séchage

On distingue 4 principales phases lors du séchage d'un

corps hygroscopique, ce qui est le cas des denrées à

sécher.

· Une période de préchauffage : elle

correspond à la montée en température du produit,

jusqu'à atteindre la température de bulbe humide

caractéristique de l'environnement séchant. Cette période

est généralement très courte au regard du temps de

séchage global. C'est pourquoi nous ne la prendrons pas en compte dans

les dimensionnement ;

· Une période à vitesse constante : ici,

l'eau libre est éliminée à flux-masse constant. Elle est

généralement isenthalpe. L'évaporation s'effectue à

la surface du matériaux, à la température de bulbe humide

de l'environnement séchant. Dans cette phase la température reste

constante, car toute la chaleur apportée est utilisée pour

l'évaporation. Cette phase est la plus exigeante d'un point de vue

énergétique. C'est pourquoi c'est elle qui sera

modélisée pour les dimensionnements.

· Une première période de ralentissement :

elle commence quand le font d'évaporation, qui se trouvait à la

surface du produit, se déplace vers l'intérieur. Là

commence alors une migration d'eau liée, en plus de celle d'eau

libre.

· Une seconde période de ralentissement : le

flux-masse décroît plus rapidement que précédemment.

Ici, l'eau libre est finie et il ne reste plus que l'eau liée qui sera

évacuée très lentement par le phénomène de

diffusion-sorption.

Par OUAMBO. R et DJUIKAM M.F.H.M. ENSAI de

Ngaoundéré, février 2003. 21

3. Equations des bilans dans le compartiment de

séchage

Ces équations décrivent l'évolution des

paramètres d'air humide et du produit à la traversée d'une

claie grillagée, pendant un temps At. Elles sont issues de la

référence [6]. Les hypothèses sont les suivantes :

· Les variations d'humidité absolue et de

température de l'air sont unidirectionnelles et spatiales uniquement

;

· La variation de teneur en eau base sèche des

produits est uniquement temporelle ;

· La vitesse de l'air est constante dans tout le

compartiment de séchage ;

· Les déperditions à travers les parois sont

négligées en première approximation ;

· L'ambiance de séchage est non rayonnante ;

· Les propriétés physiques du produit et de

l'air humide sont supposées constantes ;

· L'influence de la teneur en eau de l'air sur sa chaleur

massique est négligée ;

· Le produit est en phase isenthalpe (sa température

reste constante).

Bilan de masse sur le produit

a Ä

s W = - F m

ñ

á Ä t

s

Bilan de masse sur l'air

Ä W

ñ a 8

U =F

8 m

Ä z

å

1 - å

á

Bilan d'énergie sur le produit

h · ( T 8 - T) = ÄH

v ·Fm

å

1

-

å

ña

á

8

CpaU = · -

h T T (

8 8

Ä

z

ÄT

)

Bilan d'énergie sur l'air

· a

ñs est la masse volumique apparente

du produit sec.

· ña est la masse volumique de

l'air sec. Elle dépend de la température (voir [6]) ;

· U8 est la vitesse de l'air de

séchage ;

· W8 est l'humidité absolue de

l'air humide de séchage ;

· T8 est la température de l'air

humide de séchage ;

· T est la température du produit ;

· h est le coefficient d'échange convectif

à la surface du produit. On là supposé

identique

à celui d'une plaque plane traversée par un courant d'air de

vitesse U8

· Cps est la chaleur massique du

produit sec ;

· Cpa est la chaleur massique de l'air

sec, et vaut 1.006 KJ/Kg °C ;

· Pour un produit découpé en lamelles comme

les mangues d'épaisseur e, on a 2

á =

e

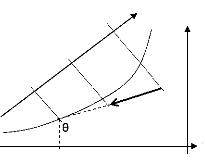

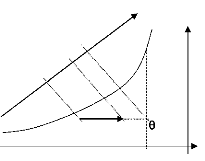

4. Modélisation de la traversée de

l'évaporateur (batterie froide)

Ici, l'air humide subira un refroidissement avec condensation.

L'évolution est celle décrite dans la figure suivante.

h1

w

h2

hè

1

2

t

èe

h

Figure 6 : Evolution de l'air sur la

batterie froide

èe est la température moyenne de surface de

l'évaporateur. Le problème ici est de trouver w2 et t2 en

fonction de w1 et t1. Pour cela, nous utiliserons les deux équations

suivantes :

· L'efficacité de la batterie (chaleur

échangée sur le maximum échangeable) est

ç =

h h

1 - è

h h

1 - 2 et est de l'ordre de 0.7 ;

· Les points 1, 2 et è sont situés sur la

même droite :

-

w w

-

1 2

wè

w 1

.

t1

-

-

t1

tè

t 2

Ce sont ses deux équations qui ont été

utilisés dans le code de simulation donné dans l'annexe 3.

5. Modélisation du préchauffage sur

le compresseur

Le compresseur n'a pas encore été

sélectionné. Néanmoins, à partir de l'analyse

fonctionnelle, on sait qu'il sera hermétique à piston, et que sa

puissance n'excédera pas 2 KW. Nous ferrons donc nos estimations

préliminaires sur les bases ci-après :

· Compresseur de puissance 1.5 KW et de rendement effectif

0.7 ;

· Toutes les pertes sont transformées en chaleur

;

· Les déperditions à travers les parois sont

négligées dans ce compartiment.

·

m

1

2

·

m

·

m · h - h = - eff

·

( 2 1 ) (1 ç )

Le bilan d'enthalpie donne alors :

6. Modélisation de la traversée du

condenseur (batterie chaude)

A la traversée du condenseur, l'air humide subit un

échauffement simple, décrit dans la figure suivante.

w

hè

h2

h1

1 2

t

èc

h

Figure 7 : Evolution de l'air sur la

batterie chaude

èc est la température moyenne de surface du

condenseur. Les 2 équations à prendre en compte ici sont :

· w2 = w1

· L'efficacité de la batterie (chaleur

échangée sur le maximum échangeable) est h h

-

2 1

ç = et est de l'ordre de 0.7.

h h

-

è 1

Ce sont ses deux équations qui ont été

utilisés dans le code de simulation donné dans l'annexe 3.

III. SIMULATION DES EVOLUTIONS D'AIR HUMIDE

A partir des modèles simplifiés

précédents, on peut alors simuler les évolutions d'air

humide dans le séchoir. Nous avons pour cela écrit un code de

calcul dans le module VBA (Visual Basic pour Applications) d'Excel. Dans

l'éditeur VBA, nous avons

défini des fonctions personnalisées qui ont

ensuite été appelés depuis une feuille de calcul. Ce code

est entièrement listé dans l'annexe 3.

Les données de base de cette simulation sont les

suivantes :

· Produit séché : mangue ;

· Type de tranche de produit : plat 40mm x 40mm ;

épaisseur : 5mm ;

· Longueur caractéristique d'une tranche de produit

pour le calcul du coefficient d'échange thermique : 50mm ;

· Porosité de l'amas de produit dans le

séchoir : 0.9 ;

· Température de séchage : 45°C ;

· Pression atmosphérique : 101300 Pa ;

· Chaleur massique de l'air sec : 1006 J/kg.K ;

· Chaleur latente de vaporisation de l'air à Pat :

2500000 J/Kg ;

· Hauteur d'établissement des échanges sur

une claie : 20mm ;

· Section d'une claie : 0.132m2 ;

· Vitesse de l'air de séchage : 0.5m/s. Cette

vitesse est différente de la vitesse délivrée à la

sortie du ventilateur, à cause des nombreuses pertes de charge ;

· Section de sortie d'une chicane

d'homogénéisation : 0.02m2 (50cm x 40cm) ;

· Section totale de passage après le condenseur :

0.25m2 ;

· Efficacité des échangeurs de chaleur : 0.7

;

· Rendement effectif du compresseur : 0.7 ;

· Puissance présumée du compresseur : 1.5 KW

;

· Température ambiante : 35°C ;

· Humidité relative ambiante : 35% ;

· Coefficient de correction de débit (qui corrige le

fait que le profil de vitesse n'est pas uniforme dans les sections) : 0.6.

La simulation ici se fait pour la phase isenthalpe de

séchage, puisque les modèles sont élaborés pour

cette phase.

Les conditions ambiantes nous permettent de donner une valeur

initiale à l'humidité absolue w, qui est 0.0123 Kg/Kg as. Les

valeurs de régime permanent pour w

et t dans le séchoir ne seront obtenus qu'après

plusieurs itérations en bouclant la circulation d'air.

La température d'attaque sur la première claie

a été fixée à 45°C. Partant de cette claie,

l'objectif de la simulation est d'avoir des températures

d'évaporation et de condensation qui permettront d'avoir à

nouveau ces 45°C à la sortie du condenseur.

Connaissant les températures d'évaporation et

de condensation, la simulation nous fournit en plus les caractéristiques

de l'air humide en tous point du séchoir. C'est donc cela qui nous

permettra de dimensionner les systèmes constitutifs du

séchoir.

Les tableaux suivants, issus de la feuille de calcul Excel

donnent les résultats de la simulation de cette phase de séchage,

en unités SI :

|

|

|

|

Ventilateur

|

|

|

|

Claie 2

|

|

Claie 1

|

|

|

|

|

|

Vitesse sortie 0,5 T entrée

44,948 T entrée 43,855

W entrée 0,0071 W entrée

0,0075

T produits 21,910 T produits

21,900

Flux masse 0,000302 Flux masse

0,000288

T sortie 43,745 T sortie

42,712

W sortie 0,0076 W sortie

0,0080

Claie 3

|

Claie 4

|

Claie 5

|

|

T entrée

|

42,817 T entrée

|

41,831 T entrée

|

40,894

|

W entrée

|

0,0080 W entrée

|

0,0084 W entrée

|

0,0087

|

T produits

|

21,892 T produits

|

21,883 T produits

|

21,876

|

Flux masse

|

0,000274 Flux masse

|

0,000262 Flux masse

|

0,000249

|

T sortie

|

41,732 T sortie

|

40,800 T sortie

|

39,914

|

W sortie

|

0,0084 W sortie

|

0,0088 W sortie

|

0,0091

|

|

Claie 6

|

Claie 7

|

Claie 8

|

|

T entrée

|

40,004 T entrée

|

39,157 T entrée

|

38,352

|

W entrée

|

0,0091 W entrée

|

0,0094 W entrée

|

0,0098

|

T produits

|

21,868 T produits

|

21,861 T produits

|

21,855

|

Flux masse

|

0,000238 Flux masse

|

0,000227 Flux masse

|

0,000216

|

T sortie

|

39,072 T sortie

|

38,271 T sortie

|

37,508

|

W sortie

|

0,0095 W sortie

|

0,0098 W sortie

|

0,0101

|

|

Evaporateur

|

|

Préchauffage

|

Condenseur

|

|

T entrée

|

37,508 T entrée 15,491 T

entrée

|

20,328

|

W entrée

|

0,0101 W entrée 0,0071 W

entrée

|

0,0071

|

T surface

|

6 T sortie 20,328

|

T surface

|

55,5

|

T sortie

|

15,491 W sortie 0,007 T

sortie

|

44,948

|

W sortie

|

0,0071

|

W sortie

|

0,0071

|

T rosée entrée

|

14,156

|

|

|

|

On fait les constats suivants :

· La température d'attaque de la

1ère claie se stabilise à : 44.948°C. C'est

encore celle qu'on a en sortie du condenseur (bouclage réalisé)

;

· L'humidité absolue à l'entrée de la

1ère claie est stabilisée à : 0.0071 kg/kg as,

soit

12% d'humidité relative. Cette valeur est aussi la même

à la sortie du condenseur ;

· Le flux masse diminue fortement entre 2 claie

successive. Pour avoir des temps de séchage uniforme, il faut donc

permuter le positionnement des claies durant le séchage ;

· La température d'attaque diminue d'environ

1°C ent re 2 claies successives ;

· Les chicanes d'homogénéisation font gagner

environ 0.1°C par claie, soit environ 1°C pour l'ensemble du

compartiment de séchage ;

· Un fait étonnant est que la température

du produit (température humide de l'air) reste pratiquement constante

sur toutes les claies pendant cette phase isenthalpe de séchage. Ceci

doit être vérifier par l'expérience.

IV. DIMENSIONNEMENT DES PAROIS ET DES OUVERTURES

Dans la simulation précédente, nous n'avons pas

pris en compte les déperditions par les parois. Maintenant, il faut

dimensionner les parois du séchoir de telle sorte qu'elles n'influence

pas trop les gradients de température.

Le flux perdu à travers les parois est

Ö = Kg S ( T in - T

ex )

avec

Kg 1 e p

+

h i ë p

1

A partir des données suivantes :

· Température extérieure : 35°C ;

· Température intérieure : 45°C ;

· Périmètre de la surface d'échange :

2m (voir Figure 5) ;

· Hauteur de la section d'échange (espace entre 2

claies) : 0.1m ;

· Coefficient de convection intérieur : hi = 16.66 W

/ m2 °C (voir [3]).

On voit que pour une déperdition limitée

à 2W par claie (1000ème de la puissance produite au

condenseur : voir le paragraphe suivant), la résistance de conduction

minimale de la parois est :

ë p

ep m2 °C / W

R min = = 0. 94

Pour une parois en contre-plaquet okoumé, on a ëp =

0.12 (voir [3]). L'épaiseur correspondante est donc ep = 10cm.

Les ouvertures seront aussi en contre-plaquet de 10cm. Un

revêtement intérieur en feuille d'aluminium de 0.3mm permettra de

protéger le contre-plaquet et rendre le séchoir plus sain et

esthétique. Une fine couche d'armaflex d'épaisseur 5mm assurera

l'étanchéité des ouvertures.

V. DIMENSIONNEMENT DE LA MACHINE FRIGORIFIQUE

1. Conditions de base

Ces conditions sont connues à partir de la simulation, et

sont :

2.

Caractéristiques des

échangeurs

|

Evaporateur Condenseur

|

|

H entrée (KJ/Kg as)

|

63,659

|

38,454

|

|

H sortie (KJ/Kg as)

|

33,525

|

63,541

|

|

Puissance (KW)

|

2,507

|

2,087

|

|

Débit d'eau (Kg/h)

|

0,898

|

|

Caractéristiques du cycle

frigorifique

Pour cette gamme de puissance, le fréon le plus

utilisé est le R134a. C'est donc lui qui sera utilisé pour le

cycle. Nous avons pris un pincement d'environ 3°C par rapport à la

température moyenne de surface, et un rendement isentropique de 0.7 pour

les calculs. La surchauffe totale et le sous-refroidissement ont

été fixés à 5°C (valeur

généralement admise). Les caractéristiques suivantes ont

été calculées dans le logiciel Forane.

Fluide R134a

Paramètres Valeurs Unités

Température d'évaporation 3 °C

Température de condensation 58 °C

Pression d'évaporation 3,256 bar

Pression de condensation 16,037 bar

Taux de compression 4,93

Température à l'aspiration 8 °C

Sous-refroidissement 5 °C

Puissance frigorifique 2,5 kW

Puissance au condenseur 3,44 kW

Débit massique 70,03 kg/h

Rendement isentropique 0,7

COP frigorifique 2,65

Ici, nous avions le choix entre fixer la puissance

frigorifique ou fixer la puissance au condenseur. C'est la première

alternative qui a été retenue. La puissance calculée au

condenseur est alors : 3.44KW, au lieu des 2KW requis dans les conditions de

base. On voit donc qu'un thermostat est indispensable pour ne pas avoir des

montées excessives de température.

3. Sélection du

compresseur

Nous disposons d'un important matériel frigorifique de

récupération. Le challenge ici sera donc d'utiliser au maximum ce

parc. C'est ainsi que à partir de logiciels de constructeurs, nous avons

recherché les matériels pouvant convenir.

Il est ainsi apparut que le compresseur CAJ4492A du

constructeur UH (Unité Hermétique), disponible dans notre parc

pouvait convenir à notre application. Les caractéristiques

étant les suivantes :

Compresseur

Constructeur Unité Hermétique

Modèle CAJ4492A

Fréon R12

Puissance absorbée (KW) 1,011

Intensité absorbée (A) 5,81

Capillaires conseillés 2mm/3,22m

0,070"/1,76m

Le fluide de travail de ce compresseur est le R12. Mais le

R134a sera utilisé sans problème, car il est un fluide de

substitution du R12 valable pour les applications Moyenne/Haute pression.

4. Sélection du

condenseur

Les données de sélection du condenseur sont :

· Température d'entrée de l'air : 20°C

;

· Température de condensation : 58°C ;

· Charge thermique à évacuer : 3.44 kW.

Le constructeur donne généralement une

puissance standard évacuée dans des conditions données.

Pour avoir la puissance correspondante aux conditions du projet, un abaque

(voir Annexe 4) du constructeur permet de trouver le facteur de correction

à appliquer à la puissance standard. On remarque alors que la

puissance évacuée est d'autant plus grande que l'écart At

entre les températures d'entrée de l'air et de condensation est

élevée. Une valeur communément admise pour At est

15°C. C'est cette remarque qui va guider la sélection heuristique

suivante.

Le compresseur dont nous disposons est en fait celui d'un

groupe de condensation. Sachant que ces groupes sont utilisés pour des

applications

Moyenne/Haute Pression comme la notre, alors on sait que pour

un At d'environ 15°C, son condenseur évacuera environ 2.5 kW. On

est donc presque sûr qu'avec notre At de 25°C (voir résultats

de simulation), ce condense ur pourra nous évacuer les 3.4 kW voulus.

Comme le groupe de condensation entier est

récupéré, les seuls composants du système

frigorifique restant à dimensionner sont l'évaporateur, le

détendeur et les tuyauteries.

5. Sélection de l'évaporateur et du

détendeur

Les données de sélection de l'évaporateur

sont :

· Puissance frigorifique : 2.5 kW ;

· Température d'entrée de l'air : 37.5°C

;

· Titre à l'entrée : 0.32.

Pour des raisons économiques, le choix n'a pas

été réalisé dans un catalogue de constructeur. De

par son expérience, notre encadreur nous a recommandé un

matériel de récupération pouvant assurer ces mêmes

conditions.

La sélection du compresseur UH nous a recommandé

des détendeurs à capillaire possibles :

· 2mm/3,22m

· 0,070''/1,76m

Mais des détendeurs thermostatiques à

égalisation interne peuvent aussi être utilisés. Pour cela,

les données de sélection sont :

· Chute de pression : AP = 12.75 bar ;

· Puissance frigorifique : 2.5 kW ;

· Température d'évaporation : 3°C.

6. Sélection des

tuyauteries

Les tuyauteries sont celles données à l'aspiration

et le refoulement du compresseur. Leur caractéristiques sont :

· Tuyauterie Haute Pression : o Diamètre : 5/16

`' ; o Longueur : 3m.

· Tuyauterie Basse Pression : o Diamètre : 3/8 `' ;

o Longueur : 3m.

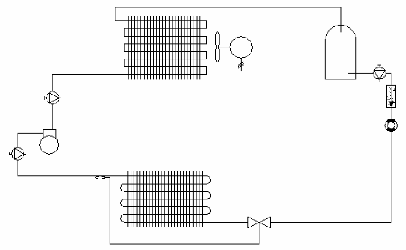

7. Schéma Fluidique de la machine

frigorifique

Figure 8 : Schéma fluidique de la

machine frigorifique

VI. DIMENSIONNEMENT DU VENTILATEUR

Le problème ici est d'avoir 0.5m/s comme vitesse de

passage sur les produits, après les nombreuses pertes de charge

rencontrées. Nous ne possédons pas de référence

nous permettant de modéliser ces pertes de charges sur les claies et les

échangeurs. C'est pourquoi nous utiliserons dans un premier temps le

ventilateur fournit avec le groupe de condensation. Des expérimentations

ultérieures permettrons la modélisation de ces pertes de

charge.

Les caractéristiques de ce ventilateur sont les suivantes

:

· Type : aspirant ;

· Alimentation : 208 V - 220 V, 50Hz ;

· Puissance utile : 22 W ;

· Intensité absorbée : 0.54 A ;

· Vitesse de rotation : 1350 tr/min.

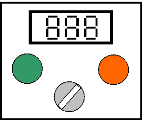

VII. DIMENSIONNEMENT DU CIRCUIT ELECTRIQUE

1. Principes de commande et de

régulation

· La régulation sera en tout ou rien, par thermostat

électronique avec afficheur de température ;

· Un voyant vert `Sous-Tension' permettra de

vérifier la présence de tension ;

· Un voyant rouge `Marche Compresseur' permettra d'indiquer

l'état de marche du compresseur, pendant la régulation ou

à l'arrêt ;

· Un commutateur à deux position permettra la mise

en marche ou l'arrêt du séchoir.

2. Emplacement des organes de contrôle et

de signalisation

Ces organes comprennent :

· Le commutateur Marche-Arrêt ;

· Le voyant `Sous-Tension' ;

· Le voyant `Marche Compresseur'

Ils sont disposés comme sur le schéma suivant :

160

TENSION

A M

140

COMP.

950

Figure 9 : Emplacement du tableau de

contrôle

3. Schémas

électriques

Le ventilateur n'absorbe que 0.54 A. Il sera donc placé

directement dans le circuit de commande. Le circuit de puissance sera

câblé avec des câbles de 2.5mm2 et le circuit de

commande en 1.5mm2.

MONTAGE

Le montage est une phase délicate, car si des

réalités ont été omises ou négligées

plus en amont, alors un retour en arrière dans le processus de

conception est souvent indispensable.

I. MONTAGE DU COFFRET

On a vu que le coffret est fait en contre-plaquet

d'épaisseur 10 cm, avec un revêtement intérieur en

tôle d'aluminium d'épaisseur 0.3mm.

Le raccordement des plaques est fait par des pointes et de la

colle forte, pour assurer une étanchéité maximale.

La tôle d'aluminium est revêtue sur les faces

intérieures par collage, pour plus d'esthétique. Cette tôle

est aussi utilisée pour le découpage des chicanes

d'homogénéisation.

La portière de face sera maintenue fermée par deux

loketo aimantés, et l'ouverture de visite technique par une targette.

L'armaflex d'étanchéité des ouvertures est aussi

fixé par collage.

La peinture est du type métallisée de couleur

marron, avec un premier revêtement de cintrofer.

Les claies sont grillagées. Les extrémités

des grillages sont prises en sandwich entre des planches de 10 x10.

Le socle est réalisé en cornière de 25.

Avec les remarques ci-dessus et les dimensions de la figure 5,

un cahier des charges a été établi. La réalisation

du coffret a ainsi été confiée à un atelier

spécialisé dans la menuiserie.

II. MONTAGE DES ECHANGEURS

Les deux échangeurs ont été fixés

au bâtit par boulonnage. Un bac de collecte des condensas

étanché par silicone a été fixé sous

l'évaporateur, et un orifice d'évacuation des condensas par tuyau

PVC a été réalisé à l'arrière du

séchoir.

Le ventilateur a aussi été fixé par

boulonnage au dessus du condenseur, après avoir adapté des

supports de fixation convenables.

III. MONTAGE DU CIRCUIT FRIGORIFIQUE

Le montage du circuit frigorifique a été fait en

suivant les étapes suivantes :

· Remplacement de l'huile du compresseur par une huile

compatible avec le R134a ;

· Réalisation des soudures les plus

compliquées à l'extérieur, et remplacement du filtre

déshydrateur ;

· Fixation du compresseur dans son logement ;

· Réalisation du reste des soudures ;

· Fixation du bulbe du détendeur ;

· Mise sous vide des tuyauterie et premier contrôle

des fuites ;

· Charge de l'installation en basse pression,

jusqu'à l'obtention d'environ 10 bars en haute pression. La charge sera

complétée au cours des premiers essais.

VI. REALISATION DU CABLAGE ELECTRIQUE

Le profilé de montage des organes de commande est

placé dans le compartiment de recyclage. Une presse-étoupe

placée sur la face arrière du séchoir assure la fixation

du câble d'alimentation, en 2P+T.

DEVIS QUANTITATIF DU SECHOIR

Nous allons ici lister les éléments

indispensables au montage du séchoir. Les prix ne seront pas

mentionnés, car ils sont variables en fonction des fournisseurs, des

régions et de l'état du matériel (neuf ou seconde main). A

titre indicatif, nous dirons quand même qu'il faut compter environ

750.000FCA pour l'acquisition d'un séchoir à l'état

neuf.

Les caractéristiques de certains éléments

dans le tableau suivant sont données à titre indicatif. Voir le

texte pour des spécifications plus complètes.

Qté Désignation

Caractéristiques

3 Feuille de contre-plaquet 2000x1000; épaisseur 100

4 Tôle d'aluminium 2000x1000; épaisseur 0,3

2 Pot de colle forte 1 litre

1 Paquet de pointes

4 Pommelle Non apparentes, pour bois

1 Poignet

2 Loketo aimanté

2 Armaflex en tube Epaiseur 6; Longueur 2000

1 Profilé Type L, 2500

3 Planche 10x10

30 Vis à bois F/90, 2 - 6

15 Boulons H, M 6 - 20

1 Groupe condenseur Puissance 2 kW, Tc = 58°C

1 Evaporateur Puissance 2,5 kW, Tev = 3°C

1 Détendeur thermostatique AP = 12,75 bar, R134a

1 Tuyauterie 5/16'' - 3m

1 Tuyauterie 3/8'' - 3m

1 Bouteille de fréon R134a; 15 kg

10 Baguette de soudure En cuivre

Matériel de soudure

1 Sectionneur porte fusible 16A, 220V

1 Sectionneur porte fusible 6A, 220V

1 Fusible aM, 10A

1 Fusible gG, 2A

1 Contacteur 10A, bipolaire, 220V

1 Thermostat électronique Sonde PTC, 20 - 80°C

1 Commutateur Marche - Arrêt

1 Voyant 220V, Vert

1 Voyant 220V, Rouge

1 Profilé de câblage électrique Longueur

200

1 Câble Souple 3G2,5, 4m

1 Câble Souple 1G1,5, 10m

1 Presse étoupe Pour câble 3G2,5

10 Bornier 2,5mm2

1 Pot de silicone

1 Tube PVC Diamètre 150, Longueur 500

PREMIERE MISE EN ROUTE

Compte tenu des restrictions économiques, nous avons

utilisé un détendeur thermostatique pour R12. On ne peut donc pas

espérer avoir les conditions complètes de dimensionnement au

cours du premier essai. Les étapes de cet essai sont :

· Vérifier que toutes les vannes 3 voies du circuit

frigorifique sont ouvertes ;

· Fermer tous les sectionneurs du circuit électrique

;

· Brancher la fiche d'alimentation au secteur : le voyant

`Sous-Tension' doit s'allumer ;

· Mettre alors en marche le séchoir : le voyant

`Marche Compresseur' doit s'allumer ;

· On peut alors faire un complément de charge

pour obtenir une condensation suffisante à l'évaporateur. Le

détendeur monté n'a pas permis d'avoir une condensation

satisfaisante. Pour palier à cela, nous avons augmenté la charge.

Dans ce cas, la puissance au condenseur devient si élevée que les

cycles de régulation sont trop courts, empêchant ainsi

l'évaporateur d'atteindre son bon régime. Il faudrait donc

modifier la buse du détendeur, le régler, ou simplement le

remplacer. Il faudrait aussi envisager le montage d'un ventilateur à

l'évaporateur pour augmenter l'efficacité de cet

échangeur. Enfin, on pourrait aussi envisager un renouvellement d'air

CONCLUSION

Dans ce travail, nous avons valorisé la formation

suivie à l'ENSAI de Ngaoundéré depuis 2 ans et demie. Nous

avons émis des spécifications fonctionnelles d'un séchoir

à condensation. Une méthodologie de conception simplifiée,

répondant à nos contraintes de temps à ensuite

été suivie. Cela nous a permis d'aboutir à une

configuration satisfaisante pour le séchoir. Le dimensionnement s'est

fait à partir de modèles habituels d'air humide et de

séchage. Ces modèles ont ensuite été

exploités pour l'écriture d'un code de simulation dans MS Excel.

La phase de montage ne s'est pas faite sans difficultés, car les

restrictions financières nous ont amenés a changer certains choix

fait en dimensionnement. Pour ce fait, bien que la machine fonctionne et que

nous avons même déjà fait des essais de séchage,

elle n'est pas encore au point d'après les dimensionnements

effectués.

Le séchoir conçu est un modèle initial,

et il est évident qu'il doit être continûment

amélioré au fil des ans. Nous espérons que ce travail a

été assez méthodique et explicite pour faciliter les

travaux futurs qui pourraient être réalisés sur ce

séchoir à condensation.

ANNEXE 1 : ESPACES D'ACCESSIBILITE D'APRES AFNOR

ANNEXE 2 : EQUATIONS DE L'AIR HUMIDE

Les équations utilisées sont donc les suivantes

:

· Humidité absolue

(1)

·

(2)

(4)

(5)

Enthalpie du mélange

hs = (1 . 006 +1. 826ù)t

+ 2500ù

· Humidité relative

(3)

?

· Equilibre liquide-vapeur

Log

|

7 . 625 · t

1 0 ( )

Psat = +

241 + t

|

2. 7877

|

|

· Equilibre solide-vapeur

·

Log

2. 7877

9 .7 5 6 · t

1 0 ( )

Psat = +

272 .7 + t

(6)

(7)

Volume spécifique

·

461 (0 . 62

· + ù

' '

=

P

V

) · T

Température humide

2500(wh sat - w)

(1 .006 1 . 826

+

t t

=

h

)

w h

sat

T = t + 273.15

wsat est w au point de saturation correspondant à

une transformation isenthalpe issu du

h

point (t,w).

|

'# '# '# '# '# '# '# '#

|

ANNEXE 3 : LISTING DU CODE DE SIMULATION

|

|

'#######################################################

#

MODULE DE SIMULATION DU SECHOIR A CONDENSATION #

#

Les fonctions définies dans ce module ont pour #

but de simuler les évolutions d'air humide #

dans un séchoir par condensation. #

Leur compréhension peut être rendue aisée par

#

la lecture du rapport qui a suivit la conception #

|

|

'#

|

d'un tel séchoir à l'ENSAI de

Ngaoundéré

|

#

|

|

'#

|

l'année académique 2002-2003 par

|

#

|

|

'#

|

OUAMBO T. Raoul et

|

#

|

|

'#

|

DJUIKAM M. F. H. Marlyse.

|

#

|

|

'#

|

|

#

|

|

'#

|

|

#

|

|

'#

|

Seules les fonctions n'étant pas définies comme

|

#

|

|

'#

|

Private sont visibles dans le classeur Excel,

|

#

|

|

'#

|

et sont utiles à la simulation. Les fonctions

|

#

|

|

'#

|

Private ne sont visibles que dans ce module,

|

#

|

|

'#

|

et servent pour des calculs intermédiaires.

|

#

|

|

'#

|

|

#

|

'#######################################################

'

'Section des déclarations du module Option Explicit

'Pression atmosphérique (Pa)

Const Pat As Single =

101300

'Longueur caractéristique d'une tranche de produit (m)

Const Lp As Single = 0.05

'Chaleur massique de l'air sec (J/kg.K) Const Cpa As Single =

1006

'Chaleur latente de vaporisation de l'air à Pat (J/Kg)

Const DHv As Single = 2500000

'Hauteur d'établissement des échanges sur une claie

(m) Const Dz As Single = 0.02

'Porosité de l'amas de produit sur les claies Const Poro

As Single = 0.9

'Epaisseur équivalente d'une tranche de produit (m) Const

Epais As Single = 0.005

'Section d'une claie (m2) Const Sc As Single = 0.132

'Section de passage à travers une chicane

d'homogénéisation (m2) Const So As Single = 0.02

'Efficacité des échangeurs de chaleur Const Eff As

Single = 0.7

'Rendement effectif du compresseur Const Neff As Single = 0.7

'Puissance présumée du compresseur (KW) Const Pcomp

As Single = 1.5

'Section totale de passage après le condenseur (m2) Const

Stot As Single = 0.25

'Coefficient de débit dans la section Stot Const Km =

0.6

Private Function Psat(T As Single) As Single

'Pression de saturation de l'air humide If T > 0 Then

'Equilibre liquide-vapeur

Psat = 7.625 * T / (241 + T)

Else

'Equilibre solide-vapeur

Psat = 9.756 * T / (272.7 + T) End If

Psat = Psat + 2.7877

Psat = 10 ^ Psat

End Function

Function Enthal(W As Single, T As Single) As Single

'Enthalpie spécifique de l'air humide (KJ/Kg) Enthal =

(1.006 + 1.826 * W) * T + 2500 * W

End Function

Private Function Wab(HR As Single, T As Single) As Single

'Humidité absolue de l'air humide (Kg/Kg as) Dim Pv As

Single

Pv = HR * Psat(T)

Wab = 0.62 * Pv / (Pat - Pv)

End Function

Private Function Inter(W As Single, T As Single, th As Single) As

Single 'Fonction intermédiaire utilisée dans le calcul

'de la température humide

Dim Wsat As Single

Wsat = Wab(1, th)

Inter = T - 2500 * (Wsat - W) / (1.006 + 1.826 * Wsat)

End Function

Private Function Thum(W As Single, T As Single) As Single

'Température humide

Dim min As Single, max As Single, temp1 As Single, temp2 As

Single

min = -50

max = 100

temp1 = min - Inter(W, T, min) temp2 = max - Inter(W, T, max)

If temp1 * temp2 > 0 Then

MsgBox ("Dichotomie impossible dans le calcul de T humide")

Exit Function

End If

'Boucle de dichotomie, précision 0.001

While (max - min) > 0.001 Thum = (min + max) / 2

temp1 = Thum - Inter(W, T, Thum) temp2 = max - Inter(W, T, max)

If temp1 * temp2 < 0 Then

min = Thum

Else

max = Thum

End If

Wend

End Function

Private Function Cond_th(W As Single, T As Single) As Single

'Conductivité thermique de l'air humide

(W/(m.°C))

Dim A As Single, B As Single, C As Single, D As Single, E As

Single

A = 0.0000000803 * W ^ 4 - 0.000000186 * W ^ 3 + 0.000000151 * W

^ 2 - 0.0000000527 * W + 0.00000000356

B = -0.0000434 * W ^ 4 + 0.000000101 * W ^ 3 - 0.0000818 * W ^ 2

+ 0.0000275 * W - 0.00000146

C = 0.00814 * W ^ 4 - 0.0142 * W ^ 3 + 0.0124 * W ^ 2 - 0.00341 *

W - 0.000677

D = -0.0234 * W ^ 4 - 0.231 * W ^ 3 + 0.112 * W ^ 2 + 0.0231 *

W + 1.9

E = -90.99 * W ^ 4 + 296.75 * W ^ 3 - 497.32 * W ^ 2 + 93.45 * W

+ 572.28 Cond_th = A * T ^ 4 + B * T ^ 3 + C * T ^ 2 + D * T + E

End Function

Function Rho_h(Wa As Single, Ta As Single) As Single

'Masse volumique de l'air humide (Kg/m3)

Rho_h = (461.5 * Wa + 287.1) * (Ta + 273.15) / Pat Rho_h = (1 +

Wa) / Rho_h

End Function

Private Function Visc_cin(W As Single, T As Single) As Single

'Viscosité cinématique de l'air humide (m2/s)

Dim A As Single, B As Single, C As Single, D As Single, E As

Single

A = 0.0000000395 * W ^ 4 + 0.0000000643 * W ^ 3 - 0.0000000154 *

W ^ 2 - 0.0000000969 * W + 0.000000000542

B = 0.0000106 * W ^ 4 - 0.0000151 * W ^ 3 - 0.00000371 * W ^ 2 +

0.00000367 * W - 0.0000000401

C = -0.00277 * W ^ 4 + 0.00437 * W ^ 3 + 0.00124 * W ^ 2 +

0.00153 * W - 0.0043

D = 0.57 * W ^ 4 - 1.71 * W ^ 3 + 1.08 * W ^ 2 - 1.3 * W +

4.97

E = -46.32 * W ^ 4 + 310.73 * W ^ 3 - 1036.13 * W ^ 2 - 60.24 * W

+ 1716.88

Visc_cin = A * T ^ 4 + B * T ^ 3 + C * T ^ 2 + D * T + E

Visc_cin = Visc_cin / Rho_h(W, T)

End Function

Function Débit_m(Wa As Single, Ta As Single, Ua As Single)

As Single

'Débit massique d'air humide dans le séchoir

Débit_m = Km * Rho_h(Wa, Ta) * Stot * Ua

End Function

Private Function H_conv(Ua As Single, Wa As Single, Ta As Single)

As Single

'Coefficient d'échange par convection

Dim Re As Single, Nu As Single

Re = Lp * Ua / Visc_cin(Wa, Ta)

If Re > 100000# Then

'Régime turbulent

Nu = 0.032 * Re ^ 0.8

Else

'Régime laminaire

Nu = 0.66 * Re ^ 0.5 End If

H_conv = Cond_th(Wa, Ta) * Nu / Lp

End Function

Function T_rosée(W As Single) As Single

'Température de rosée

T_rosée = 1013.25 * W / (W + 0.622)

T_rosée = Log(T_rosée)

T_rosée = 5204.9 / (20.9 - T_rosée) - 273.15

End Function

Function T_produit(Wa As Single, Ta As Single) As Single

'Température du produit sur une claie

'Wa => humidité absolue à l'entrée de la

claie 'Ta => température à l'entrée de la claie

T_produit = Thum(Wa, Ta)

End Function

Function Flux_masse(Wa As Single, Ta As Single, Ua As Single) As

Single

'Flux masse sur une claie

'Wa => humidité absolue à l'entrée de la

claie

'Ta => température à l'entrée de la

claie

'Ua => vitese d'ataque de la claie

Flux_masse = H_conv(Ua, Wa, Ta) * (Ta - Thum(Wa, Ta)) / DHv

End Function

Function T_claie(Wa As Single, Ta As Single, Ua As Single) As

Single

'Température de sortie d'une claie

'Wa => humidité absolue à l'entrée de la

claie

'Ta => température à l'entrée de la claie

'Ua => vitese d'ataque de la claie

Dim compa As Single

compa = 2 / Epais

T_claie = H_conv(Ua, Wa, Ta) * (Ta - Thum(Wa, Ta))

T_claie = Ta - T_claie * Dz * compa * (1 - Poro) / (Poro *

Rho_h(0, Ta) * Cpa * Ua)

End Function

Function W_claie(Wa As Single, Ta As Single, Ua As Single) As

Single

'Humidité absolue de sortie d'une claie

'Wa => humidité absolue à l'entrée de la

claie

'Ta => température à l'entrée de la

claie

'Ua => vitese d'ataque de la claie

Dim Tp As Single, Fm As Single, compa As Single

compa = 2 / Epais

Tp = Thum(Wa, Ta)

Fm = Flux_masse(Wa, Ta, Ua)

W_claie = Wa + Fm * Dz * compa * (1 - Poro) / (Poro * Rho_h(0,

Ta) * Ua)

End Function

Function W_entrée(Wa As Single, Ta As Single, Wo As

Single) As Single

'Humidité absolue à l'entrée d'une claie

'Wa => humidité absolue à la sortie de la claie

précédente 'Ta => température à la sortie de la

claie précédente

'Wo => humidité absolue à l'entrée des

chicanes d'homogénéisation Dim S As Single

S = So / (1.5 * Sc)

W_entrée = (Wa + S * Wo) / (1 + S)

End Function

Function T_entrée(Wa As Single, Ta As Single, Wo As

Single, T As Single) As Single

'Température à l'entrée d'une claie

'Wa => humidité absolue à la sortie de la claie

précédente 'Ta => température à la sortie de la

claie précédente

'Wo => humidité absolue à l'entrée des

chicanes d'homogénéisation 'T => Température à

l'entrée des chicanes d'homogénéisation

Dim W2 As Single

W2 = W_entrée(Wa, Ta, Wo)

T_entrée = T - (Wo - W2) * (T - Ta) / (Wo - Wa)

End Function

Function W_evap(Wa As Single, Ta As Single, Tev As Single) As

Single

'Humidité absolue à la sortie de

l'évaporateur

'Wa => humidité absolue à l'entrée de

l'évaporateur 'Ta => température à l'entrée de

l'évaporateur

'Tev => température d'évaporation

Dim K1 As Single, K2 As Single, H2 As Single, Wt As Single

Dim A As Single, B As Single, C As Single, D As Single Wt =

Wab(1, Tev)

H2 = Enthal(Wa, Ta)

H2 = H2 - Eff * (H2 - Enthal(Wt, Tev))

K1 = (Ta - Tev) / (Wa - Wt)

K2 = Ta - K1 * Wa

A = 1.826 * K1

B = 1.006 * K1 + 1.826 * K2 + 2500

C = 1.006 * K2 - H2

D = B ^ 2 - 4 * A * C

D = Sqr(D)

W_evap = (-B + D) / (2 * A)

If W_evap < 0 Then W_evap = (-B - D) / (2 * A)

End Function

Function T_evap(Wa As Single, Ta As Single, Tev As Single) As

Single

'Température à la sortie de l'évaporateur

'Wa => humidité absolue à l'entrée de

l'évaporateur 'Ta => température à l'entrée de

l'évaporateur

'Tev => température d'évaporation

Dim H2 As Single, W2 As Single, Wt As Single Wt = Wab(1, Tev)

H2 = Enthal(Wa, Ta)

H2 = H2 - Eff * (H2 - Enthal(Wt, Tev))

W2 = W_evap(Wa, Ta, Tev)

T_evap = (H2 - 2500 * W2) / (1.006 + 1.826 * W2)

End Function

Function W_prech(Wa As Single) As Single

'Humidité absolue après préchauffage sur le

compresseur

'Wa => humidité absolue à l'entrée du

compartiment de préchauffage W_prech = Wa

End Function

Function T_prech(Wa As Single, Ta As Single, Ua As Single) As

Single

'Température après préchauffage sur le

compresseur

'Wa => humidité absolue à l'entrée du

compartiment de préchauffage 'Ta => Température à

l'entrée du compartiment de préchauffage

'Ua => vitese d'ataque des claies

Dim H2 As Single, Dm As Single

Dm = Débit_m(Wa, Ta, Ua)

H2 = Enthal(Wa, Ta)

H2 = H2 + (1 - Neff) * Pcomp / Dm

T_prech = (H2 - 2500 * Wa) / (1.006 + 1.826 * Wa)

End Function

Function W_cond(Wa As Single) As Single

'Humidité absolue à la sortie du condenseur

'Wa => humidité absolue à l'entrée du

condenseur W_cond = Wa

End Function

Function T_cond(Wa As Single, Ta As Single, Tc As Single) As

Single

'Température à la sortie du condenseur

'Wa => humidité absolue à l'entrée du

condenseur 'Ta => température à l'entrée du

condenseur

'Tc => température de condensation

Dim H2 As Single

H2 = Enthal(Wa, Ta)

H2 = H2 + Eff * (Enthal(Wa, Tc) - H2)

T_cond = (H2 - 2500 * Wa) / (1.006 + 1.826 * Wa)

End Function

ANNEXE 4 : EXEMPLE DE DIAGRAMME DE DETERMINATION

DU FACTEUR DE CORRECTION DE LA PUISSANCE DU

CONDENSEUR

BIBLIOGRAPHIE

[1] A. KUITCHE ; Cours de CAO ; ENSAI de Ngaoundéré

; 2003.

|2] E. SAATDJIAN ; Phénomènes de Transferts et

leurs Résolutions Numériques ; Polytechnica ; 1998.

[3] H.J. BREIDERT ; Calcul des chambres froides ; PYC Livres ;

1998.

[4] C. KAPSEU ; Mise au point d'un séchoir pour

oléagineux ; Rapport d'activité à l'issue de de la bourse

d'excellence AUPELF-UREF ; 1997.

[5] AFNOR ; Maintenance Industrielle, Tome 1 : Méthodes

et Outils ; AFNOR ; 1996.

[6] J-P. NADEAU, J-R. PUIGALI; Séchage: des Processus

Physiques aux Procédés Industriels; Lavoisier Tech. et Doc.;

1995.

[7] A. GAC , W. GAUTHERIN ; Le Froid dans les magasins de vente

des Denrées périssables ; PYC Editions ; 1987.

[8] J-F. SACADURA ; Initiation aux Transferts Thermiques ;

Lavoisier Tech. et Doc. ; 1977.

|