|

RÉPUBLIQUE ALGÉRIENNE

DÉMOCRATIQUE ET POPULAIRE

MINISTÈRE DE L'ENSEIGNEMENT

SUPÉRIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITÉ IBN KHALDOUN - TIARET

FACULTÉ DES SCIENCES ET DES SCIENCES DE

L'INGÉNIEUR

DÉPARTEMENT DE GÉNIE

MÉCANIQUE

MÉMOIRE DE FIN D'ÉTUDES

POUR L'OBTENTION DU DIPLÔME

D'INGÉNIEUR

D'ÉTAT EN GÉNIE MÉCANIQUE

OPTION : CONSTRUCTION MÉCANIQUE

THÈME

|

ÉTUDES DE CONCEPTION

D'UN BANC D'ESSAI POUR BUTÉES

HYDRODYNAMIQUES

|

Présenté par : Oukaci Rabah

Devant le jury :

AISSAT CC.UIK- TIARET Président

M.ELGUERRI CC.UIK- TIARET Rapporteur

M.GUEMMOUR CC.UIK- TIARET Examinateur

B.BEKKOUCHE CC.UIK- TIARET Encadreur

REMERCIEMENTS

Je tiens à remercier forcément tous ceux qui

m'ont aidé à la réalisation de ce travail, je

désigne en premier lieu : Mon encadreur très respecté

B.Bekkouche, pour son soutien, son aide et son suivi durant toute la

période de la préparation de mon projet de fin d'études.

Je lui tire un grand coup de chapeau.

En deuxième lieu, mes remerciements vont aussi à

tous mes enseignants qui ont contribué à ma formation durant des

longues années, ils sont vraiment à la hauteur.

DÉDICACES

Honorablement, je viens de dédier cette performance en

premier lieu à mes très chers parents, sans eux je suis nul,

pourtant ils n'ont aucune formation académique, mais ils comprennent

subtilement la valeur magistrale de la science et la connaissance. Ils

étaient toujours derrière moi et ne cessent jamais de

m'encourager afin de réaliser les meilleurs degrés. Que dieu les

garde et les bénisse.

De l'autre coté, et d'une façon impressionnante,

je me penche devant la mémoire de ma très chère

grand-mère qui m'a quitté à jamais en février 2009.

Sans oublier mes amis irremplaçables ; Si Youssef Abdallah et Rahmani

Boubakeur, Qu' Allah les accorde la clémence.

Finalement, Je dédie ce manuscrit à tous mes

enseignants et mes camarades de classe.

Table des Matières

Notations et Symboles 1

Table des illustrations 3

Introduction 7

I. ÉTUDE DU BÂTI SUPPORT

I.1 Préface 9

I.2 La base 10

I.2.1 Le cordon de soudure "a" 10

I.2.2 La longueur nécessaire "L" de la soudure

latérale 10

I.2.2 .1 Pour les points E, F, L et I 10

I.2.2 .2 Pour les points A, B, H, D, C, G, K et J 12

I.3 le soubassement 12

I.3.1 les tubes montant arrière 12

I.3.2 le tube de liaison arrière 13

I.3.3 les tubes montant de devant 13

I.3.4 les tubes de liaison latérale 13

I.3.5 les tubes de renforcement diagonal 13

I.3.6 les tubes de soutènement 14

I.4 les parties supérieures 14

I.4.1 les tubes d'appui arrière 14

I.4.2 les tubes transversaux supérieurs 15

I.4.3 Tube de liaison arrière (partie haute) 15

I.5 Plaque support de broche 15

I.5.1 Conditions de soudure 15

I.5.2 Calcul de la résistance des boulons au cisaillement

16

I.5.3 Calcul de la résistance des boulons à la

pression diamétrale 16

I.5.4 Calcul de la résistance des boulons à la

traction 17

I.6 Liste des pièces du banc d'essai 40

II. ÉTUDE DU MÉCANISME DE CHARGEMENT DE LA

BUTÉE

II.1 Préface.. 41

II.2 Caractéristiques géométriques de la vis

à patin 41

II.2.1 Calcul du diamètre fond du filet dr 43

II.2.2 Caractéristiques dimensionnelles de la vis à

patin 43

II.2.3 Calcul du couple admissible 44

II.2.4 Calcul des contraintes 45

II.2.4.1 Contrainte de compression 45

II.2.4.2 Contrainte de torsion 45

II.2.5 Vérification du flambage 45

II.2.6 Cisaillement des filets de la vis 46

II.2.7 Cisaillement des filets de l'écrou 46

II.3 Rondelle «Belleville » 46

II.3.1 Caractéristiques dimensionnelles de la rondelle

«Belleville » 47

II.3.2 Association des rondelles 47

II.4 Capteur de force 47

II.5 Douille à aiguille 48

II.5.1 Choix du type de Douille à aiguille 48

II.5.2 Montage du roulement 50

II.6 Référentiel local de réduction des

torseurs 51

III. ÉTUDE DU MÉCANISME

D'ENTRAÎNEMENT DE LA BUTÉE

III.1 Préambule 54

III.2 le moteur asynchrone triphasé 54

III.2.1 les caractéristiques du moteur asynchrone 55

III.2.1.1 Plaque à bornes 55

III.2.1.2 Plaque signalétique 55

III.2.2 Le branchement du moteur au réseau

électrique triphasé 58

III.3 Courroie 58

III.3.1 Choix de type de courroie 58

III.3.2 Paramètres géométriques 59

III.3.2.1 Diamètre des poulies 59

III.3.2.2 Angles d'enroulement de la courroie sur chaque poulie

60

III.3.2.3 Entraxe a 60

III.3.2.4 La longueur de la courroie L 61

III.3.2.5 Mesures dimensionnelles de la courroie 61

III.3.3 Paramètres cinématiques 62

III.3.3.1 Vitesse de rotation N1 de la poulie

motrice (menant) 62

III.3.3.2 Vitesse linéaire v1 de la

poulie motrice (menant) 62

III.3.3.3 Vitesse angulaire w1 de la poulie

motrice (menant) 62

III.3.3.4 Vitesse linéaire v2 de la

poulie réceptrice (menée) 63

III.3.3.5 Vitesse angulaire w2 de la poulie

réceptrice (menée) 63

III.3.3.6 Vitesse de rotation N2 de la poulie

motrice (menant) 63

III.3.4 Paramètres dynamiques 63

III.3.4.1 Forces de transmission 64

III.3.4.2 Tension dans la courroie 65

III.3.4.3 Effet de la force centrifuge 66

III.4 Variateur de vitesse 67

III.5 Constituants du mécanisme d'entraînement 68

IV. ÉTUDE DU DISPOSITIF DE MESURE

IV.1 Préambule 69

IV.2 La Butée d'essai 70

IV.2.1 La composition de la butée d'essai 70

IV.2.1.1 Le grain fixe 70

IV.2.1.2 Le grain mobile (Le collet) 71

IV.2.2 Les caractéristiques dimensionnelles et les

conditions de fonctionnement de la butée d'essai 71

IV.3 Mesure de la température 72

IV.4 Mesure de la pression 73

IV.5 Mesure Du débit 73

IV.6 Mesure de l'épaisseur du film d'huile 73

IV.7 Écarts sur les mesures 76

IV.8 Contrôle de la vitesse de rotation 76

IV.9 Liste des instruments de mesures 78

Conclusion 79

Références Bibliographiques 80

Notations et Symboles

|

Symbole

|

Unité

|

Désignation

|

|

? ô ? ' cis

|

Mpa

|

La contrainte admissible du cordon ou du métal d'apport au

cisaillement

|

|

i

|

--

|

le nombre des cordons latéraux

|

|

R min

|

Mpa

|

résistance minimale à la rupture par extension

|

|

Re min

|

Mpa

|

résistance minimale apparente

d'élasticité

|

|

S

|

--

|

facteur de sécurité

|

|

A r

|

2

mm

|

surface de coupe du tube rectangulaire

|

|

fub

|

Mpa

|

la résistance du boulon à la rupture

|

|

Fvrd

|

--

|

La résistance au cisaillement

|

|

Ftrd

|

N

|

La résistance totale à la traction

|

|

ã Mb

|

--

|

coefficient sécuritaire

|

|

d 0

|

mm

|

diamètre du trou

|

|

A S

|

2

mm

|

section correspondant à dS

|

|

d

|

mm

|

diamètre de la vis du boulon

|

|

t

|

mm

|

épaisseur de la plaque support de broche

|

|

W

|

N

|

charge

|

|

Sy

|

N/mm2

|

la limite d'écoulement

|

|

a

|

mm

|

le vide au fond du filet

|

|

T

|

Nm

|

Le couple admissible supporté par la vis

|

|

ciA

|

Mpa

|

La contrainte de compression de la vis

|

|

?

|

Mpa

|

La contrainte de torsion

|

|

p

|

mm

|

le pas

|

|

FS

|

--

|

le facteur de sécurité

|

|

Sy

|

--

|

la limite d'écoulement du matériau de la vis

|

Notations et Symboles

|

Symbole

|

Unité

|

Désignation

|

|

N R

|

Tr/mn

|

vitesse nominale de rotation

|

|

?

|

--

|

Le rendement

|

|

C U

|

Nm

|

Le couple utile

|

|

? S

|

rad/s

|

vitesse synchrone de rotation du champ tournant

|

|

?

|

Hz

|

pulsation des courants alternatifs

|

|

u

|

--

|

rapport de transmission

|

|

?

|

--

|

coefficient de glissement élastique

|

|

I

|

--

|

le demi-angle entre les brins de la courroie

|

|

CFc

|

--

|

coefficient qui tient compte de l'influence de la force

centrifuge et du type de section de la courroie.

|

|

pl

|

kg/m

|

la masse linéique par unité de longueur de

courroie

|

|

?tcr

|

--

|

caractéristique de traction

|

|

e

|

mm

|

épaisseur

|

|

K

|

N/m

|

la raideur

|

|

Pa

|

W

|

puissance électrique absorbée

|

|

PU

|

W

|

puissance utile nominale

|

|

L1

|

mm

|

Hauteur sous charge P1

|

|

P1

|

N

|

Charge correspondant à L1

|

|

Di

|

mm

|

Diamètre intérieur,

|

|

De

|

mm

|

Diamètre extérieur

|

|

Lo

|

mm

|

Hauteur libre approximative

|

|

F1

|

mm

|

Flèche sous charge P1

|

CHAPITRE I

|

Figure

|

Nomination

|

Page

|

|

Figure I-1

|

Photographie du tube rectangulaire

|

9

|

|

Figure I-2

|

Répartition des charges bases

|

11

|

|

Figure I-3

|

Positionnement des trous de la plaque support de broche

|

17

|

|

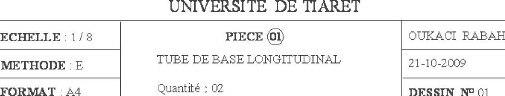

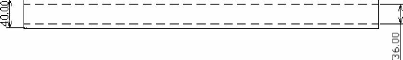

DESSIN N° 1

|

TUBE DE BASE LONGITUDINAL

|

18

|

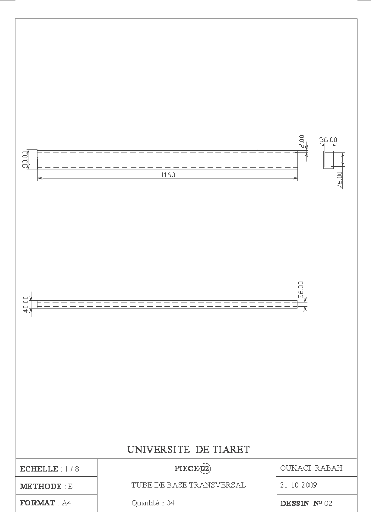

|

DESSIN N° 2

|

TUBE DE BASE TRANSVERSAL

|

19

|

|

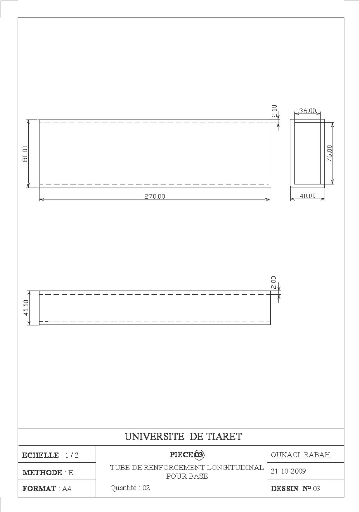

DESSIN N° 3

|

TUBE DE RENFORCEMENT LONGITUDINAL POUR BASE

|

20

|

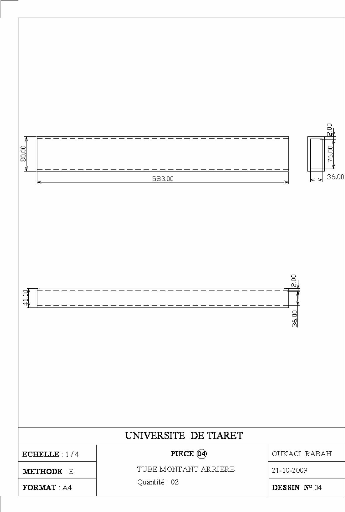

|

DESSIN N° 4

|

TUBE MONTANT ARRIERE

|

21

|

|

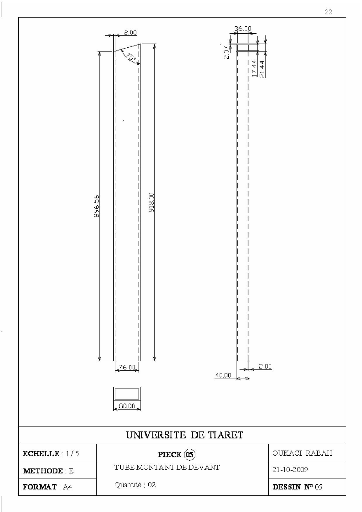

DESSIN N° 5

|

TUBE MONTANT DE DEVANT

|

22

|

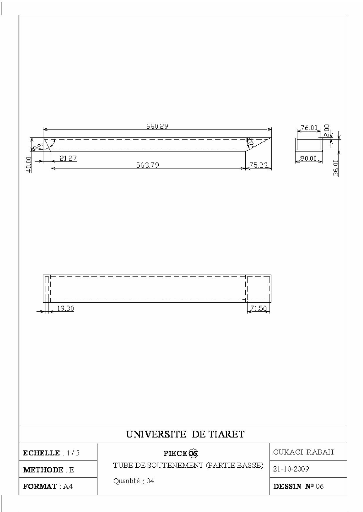

|

DESSIN N° 6

|

TUBE DE SOUTENEMENT (PARTIE BASSE)

|

23

|

|

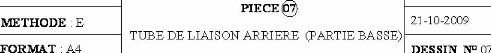

DESSIN N° 7

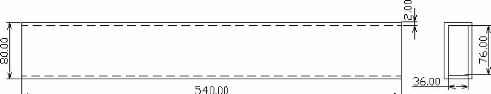

|

TUBE DE LIAISON ARRIERE (PARTIE BASSE)

|

24

|

|

DESSIN N° 8

|

TUBE DE LIAISON LATERAL

|

25

|

|

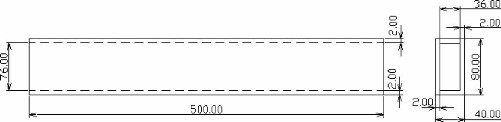

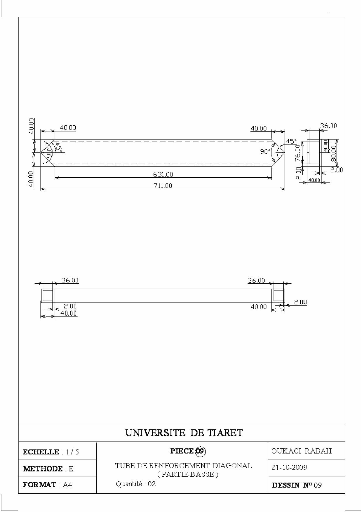

DESSIN N° 9

|

TUBE DE RENFORCEMENT DIAGONAL (PARTIE BASSE)

|

26

|

|

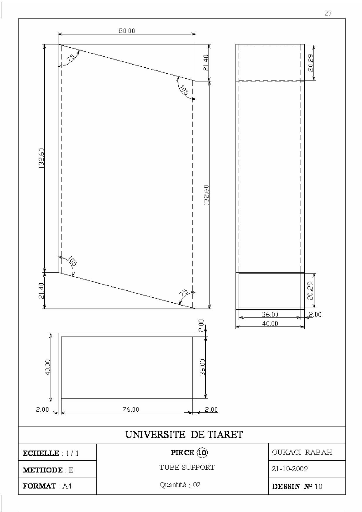

DESSIN N° 10

|

TUBE SUPPORT

|

27

|

|

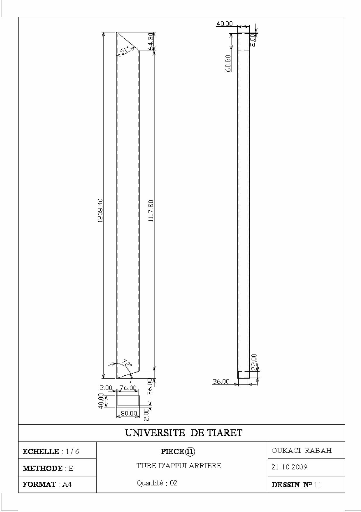

DESSIN N° 11

|

TUBE D'APPUI ARRIERE

|

28

|

|

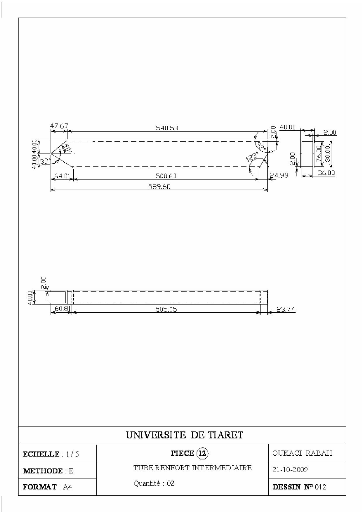

DESSIN N° 12

|

TUBE RENFORT INTERMEDIAIRE

|

29

|

|

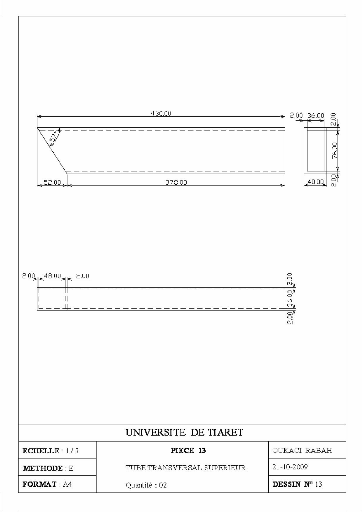

DESSIN N° 13

|

TUBE TRANSVERSAL SUPERIEUR

|

30

|

|

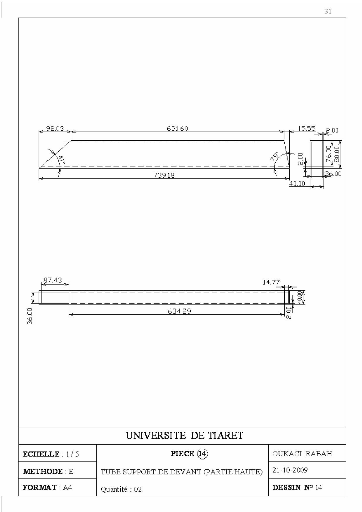

DESSIN N° 14

|

TUBE SUPPORT DE DEVANT (PARTIE HAUTE)

|

31

|

|

DESSIN N° 15

|

TUBE RENFORT (PARTIE HAUTE)

|

32

|

|

DESSIN N° 16

|

TUBE DE LIAISON ARRIERE (PARTIE HAUTE)

|

33

|

|

DESSIN N° 17

|

TUBE DE LIAISON DE DEVANT (PARTIE HAUTE)

|

34

|

|

DESSIN N° 18

|

TUBE SUPPORT DE DOUILLE À AIGUILLE (SYSTEME DE

CHARGEMENT)

|

35

|

|

DESSIN N° 19

|

TUBE DE LIAISON

|

36

|

|

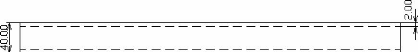

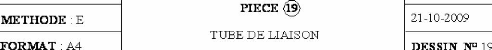

DESSIN N° 20

|

PLAQUE SUPPORT DE BROCHE

|

37

|

|

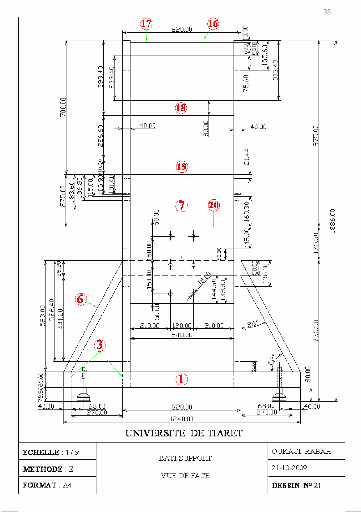

DESSIN N° 21

|

BATI SUPPORT VUE DE FACE

|

38

|

|

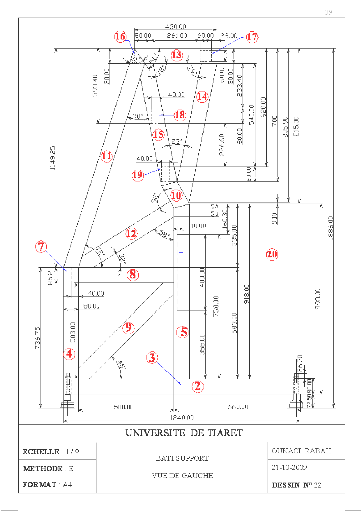

DESSIN N° 22

|

BATI SUPPORT VUE DE GAUCHE

|

39

|

|

Tableau I-1

|

Classification des aciers par emplois

|

9

|

|

Tableau I-2

|

Liste des pièces du banc d'essai

|

40

|

CHAPITRE II

|

Figure

|

Nomination

|

Page

|

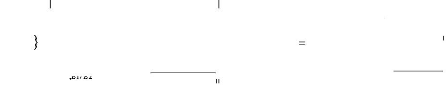

|

Figure II-1

|

Système de chargement

|

41

|

|

Figure II-2

|

Représentation filetage

|

42

|

|

Figure II-3

|

Croquis d'un profil trapézoïdal NF E 03-615

|

43

|

|

Figure II-4

|

Croquis de la vis à patin

|

44

|

|

Figure II-5

|

Photographie de la vis à patin équipée de la

poignée

|

44

|

|

Figure II-6

|

Paramétrage d'une Rondelle «Belleville»

|

46

|

|

Figure II-7

|

Géométrie d'une rondelle «Belleville»

|

47

|

|

Figure II-8

|

Image du Capteur de force traction et compression Modèle

FN3050

|

48

|

|

Figure II-9

|

Série de roulement à forte capacité de

charge

|

49

|

|

Figure II-10

|

Paramètres géométriques de la douille

à aiguille Série HMK 20 18L

|

49

|

|

Figure II-11

|

Montage (sans épaulement) de la douille à

aiguille

|

51

|

|

Figure II-12

|

Mouvement de la vis

|

52

|

|

Figure II-13

|

Schéma cinématique du banc d'essai

|

53

|

|

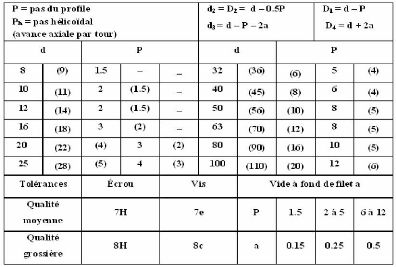

Tableau II-1

|

Profil trapézoïdal NF E 03-615

|

42

|

|

Tableau II-2

|

Dimensions de la vis à patin (mm)

|

43

|

|

Tableau II-3

|

Paramètres géométriques de la vis à

patin (mm)

|

44

|

|

Tableau II-4

|

Caractéristiques mécaniques de la douille à

aiguille Série HMK 20 18L

|

50

|

CHAPITRE III

|

Figure

|

Nomination

|

Page

|

|

Figure III-1

|

Moteur asynchrone triphasé

|

55

|

|

Figure III-2

|

Plaques à bornes

|

55

|

|

Figure III-3

|

Plaque signalétique

|

56

|

|

Figure III-4

|

Image du branchement du moteur au réseau

électrique

|

58

|

|

Figure III-5

|

Courroie TEXROPE® S 84

|

59

|

|

Figure III-6

|

Paramètres géométriques de transmission par

courroie

|

59

|

|

Figure III-7

|

Paramétrage de la courroie trapézoïdale

|

62

|

|

Figure III-8

|

Paramètres dynamiques de transmission par courroie

|

63

|

|

Figure III-9

|

Schéma des forces

|

64

|

|

Figure III-10

|

Schéma des tensions

|

66

|

|

Figure III-11

|

Schéma du variateur de vitesse de la broche

|

67

|

|

Figure III-12

|

Schéma d'entraînement de la butée

|

68

|

|

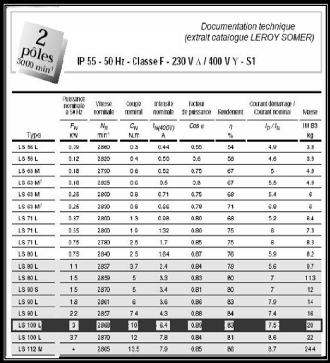

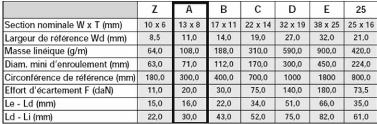

Tableau III-1

|

Documentation technique

|

56

|

|

Tableau III-2

|

Vitesses synchrones possibles pour f=50

|

57

|

|

Tableau III-3

|

Longueurs références pour courroie section "A"

|

61

|

|

Tableau III-4

|

Dimensions de la courroie trapézoïdale

|

62

|

|

Tableau III-5

|

Liste des pièces constituant le mécanisme

d'entraînement

|

68

|

CHAPITRE IV

|

Figure

|

Nomination

|

Page

|

|

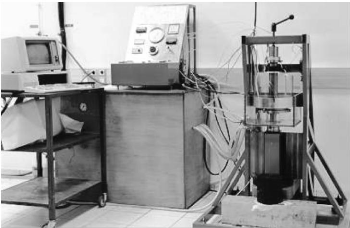

Figure IV-1

|

Photographie du dispositif d'essai

|

69

|

|

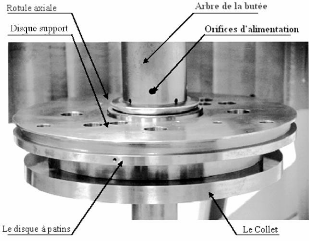

Figure IV-2

|

Photographie de la butée montrant la position du disque

support

|

70

|

|

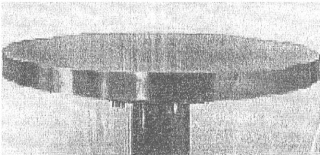

Figure IV-3

|

Photographie du disque à patins

|

70

|

|

Figure IV-4

|

Photographie du collet

|

71

|

|

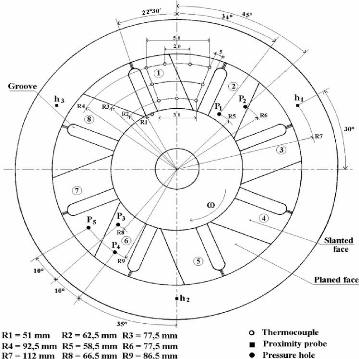

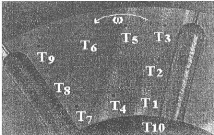

Figure IV-5

|

Positions des thermocouples, des capteurs de déplacement

et des prises de pression statique

|

72

|

|

Figure IV-6

|

Photographie de positionnement des thermocouples sur le patin

d'essai

|

72

|

|

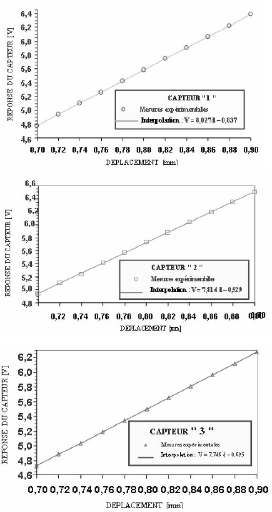

Figure IV-7

|

Courbes d'étalonnage des capteurs de déplacement

|

74

|

|

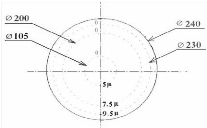

Figure IV-8

|

Défaut de perpendicularité du grain mobile

|

75

|

|

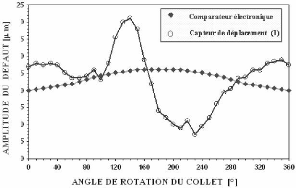

Figure IV-9

|

Réponses du capteur de déplacement (1) et du

comparateur électronique en statique sur un tour du collet

|

75

|

|

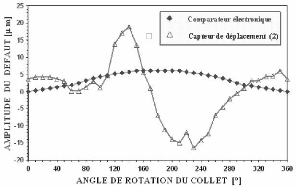

Figure IV-10

|

Réponses du capteur de déplacement (2) et du

comparateur électronique en statique sur un tour du collet

|

75

|

|

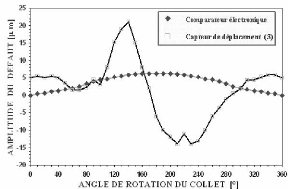

Figure IV-11

|

Réponses du capteur de déplacement (3) et du

comparateur électronique en statique sur un tour du collet

|

76

|

|

Figure IV-12

|

Schéma du variateur de vitesse de la broche

|

77

|

|

Tableau IV-1

|

Caractéristiques dimensionnelles et conditions de

fonctionnement de la butée d'essai

|

71

|

|

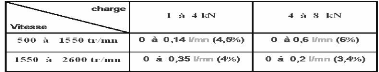

Tableau IV-2

|

Ecarts observés sur le débit

|

76

|

|

Tableau V-3

|

Liste des instruments des mesures

|

78

|

INTRODUCTION

Le principal objectif de la butée hydrodynamique est de

supporter des charges axiales et radiales, elle est très utile pour les

mécanismes modernes.son bon fonctionnement revient à l'existence

d'un fluide visqueux entre les surfaces en mouvement relatif. Les exigences

industrielles modernes se dirigent vers l'augmentation des charges et des

vitesses de rotation, ce qui influe impérativement sur les performances

des mécanismes lubrifiés.

Il n'est que depuis les années cinquante que des

progrès significatifs ont été établis en

tribologie. Compte tenu du nombre important de publications qui en ont

résulté grâce à l'essor économique et au

surgissement des bancs d'essai, où je viens d'évoquer

particulièrement le banc d'essai utilisé par Azzedine DADOUCHE et

Frène dans leurs travaux éloquents, concernant les effets

thermiques et les problèmes d'élasticité dans les contacts

lubrifiés. À noter que les historiques de la tribologie

rapportant le développement des mécanismes lubrifiés sont

présentés par Dawson (1979), Frène (1990) et tout

dernièrement par Dadouche et Frène (2001).

Par ailleurs, Dadouche (2000) puis Dadouche et Fillon (2000),

ont effectué une des premières analyses expérimentales

complètes sur les effets thermiques dans une butée hydrodynamique

à géométrie fixe. Cette butée comporte huit (08)

patins, composés d'un plan incliné et d'un plan parallèle.

Le banc d'essai de l'université de Poitiers en France conçu pour

cette étude permet d'étudier l'influence d'une charge

imposée, de la vitesse de rotation et de la température

d'alimentation sur les champs de pression et de température, ainsi les

débits et l'épaisseur minimale du film lubrifiant.

Mon PFE s'inscrit dans le cadre scientifique académique

qui s'intéresse aux recherches scientifiques. Ma mission dans ce

mémoire étant de mettre une étude de conception pour ce

banc d'essai exécutable pour une butée hydrodynamique à

huit (08) patins fixes. En effet, cette étude expose L'étape

précédent l'élaboration du banc d'essai Le PFE se compose

de quatre (04) chapitres, je les explique comme suit:

D'abord, le chapitre I présente L'étude du

bâti support. Une très grande importance est attribuée

à l'étude des différents parties et éléments

composant le bâti support (La base, le soubassement, les parties

supérieures). La Plaque support de broche est privilégiée

par une étude spéciale. Enfin, ce chapitre est soutenu par tous

les dessins (Format A4) montrant les éléments constituants du

bâti support, dont le dernier déploie un tableau

récapitulatif réunissant tous les éléments formant

le bâti support.

intégrant les différents calculs

nécessaires (calcul du diamètre fond du filet dr, calcul du

couple admissible, calcul des contraintes, .). En outre, des études bien

orientées développant les aspects mécaniques de la

Rondelle «Belleville », le Capteur de force et la Douille à

aiguille. Par ailleurs, une étude analytique se consacre au

Référentiel local de réduction des torseurs.

D'autre part, Le troisième chapitre vise le

mécanisme d'entraînement. On peut diviser ce chapitre en deux sous

chapitres : le premier est consacré à l'étude du moteur

asynchrone triphasé envisagé pour ce banc d'essai, on commence

par détailler les différents constituants du moteur asynchrone,

puis on déploie les caractéristiques du moteur asynchrone

triphasé dont une importance particulière est offerte pour la

Plaque signalétique, qui accumule toutes les particularités

nominales du moteur asynchrone triphasé ; ainsi on tient compte du genre

de branchement du moteur au réseau électrique triphasé.

En effet, le deuxième sous chapitre est consacré

à l'étude détaillée de la courroie envisagée

pour ce genre des bancs d'essai. Après avoir présenté des

généralités sur les courroies, on débute ce sous

chapitre effectivement par l'étude du choix de type de courroie par

suite, on décrit les Paramètres géométriques en

faisant tous les calculs nécessaires (Diamètre des poulies,

Angles d'enroulement de la courroie sur chaque poulie, La longueur de la

courroie L, Entraxe a), on a aussi déterminé

systématiquement le choix de la section d'une courroie

trapézoïdale d'autant que Les paramètres cinématiques

et dynamiques concernant les poulies motrices et réceptrices. Le

variateur de vitesse est bel et bien présenté. Enfin, on a

montré dans un tableau récapitulatif les Constituants du

mécanisme d'entrainement.

Enfin, le chapitre IV traite le dispositif de mesure. On a

préféré d'étudier en premier lieu La Butée

d'essai, Les caractéristiques dimensionnelles et les conditions de

fonctionnement de la butée d'essai. En deuxième lieu, on a

indiqué tous les instruments utilisés pour réaliser toutes

les mesures nécessaires pour les essais (Mesure de la température

Mesure de la pression, Mesure Du débit, Mesure de l'épaisseur du

film d'huile), ce chapitre ne néglige guerre de décrire les

écarts sur les mesures, ainsi le contrôle de la vitesse de

rotation et la localisation des capteurs. Enfin, on trouve la liste

générale des instruments de mesures.

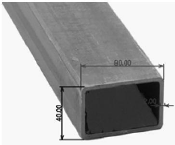

I.1 Préface

La fabrication du bâti support dépend de

l'existence d'un ensemble des pièces de charpente métallique

servant ordinairement de support du banc d'essai, ces pièces construites

en acier à caractéristiques mécaniques plus

élevées dont on envisage que l'E 335 est utile dans ce domaine

(Tableau I-1). Les pièces de charpente métallique

présentent en majorité des tubes rectangulaires (80 × 40)

ayant épaisseur de 2mm (Figure I-1).

ACIERS D'USAGE GÉNÉRAL

|

Nuance**

S 185 (A33) S 235 (E24) S 275 (E28) S 355 (E36) E 295 (A50)

E 335 (A60)

E 360 (A70)

|

Rr min

(MPa)

290 340 410 490 470 570 670

|

Re min

(MPa)

185 235 275 355 295 335 360

|

E

(MPa)

200000 200000 200000 200000 200000 200000

200000

|

Emplois

Constructions mécaniques et

métalliques générales assemblées

ou

soudées

Ces aciers ne conviennent pas aux traitements thermiques.

|

Moulage GS 235- GS 275- GS 355- GS 295- GS 335 - GS 360.

R min = résistance minimale à la rupture par

extension (Mpa). 1 Mpa = 1N/mm2

Re min = résistance

minimale apparente d'élasticité (Mpa).

** Entre parenthèses : correspondance approximative avec

l'ancienne symbolisation . Tableau I-1: Classification des

aciers par emplois

Données techniques

Rr = 570 Mpa, Re = 335 Mpa, E = 2×105 Mpa, S = 3

Rr(s) = 190 Mpa, Re(s) =111.67 Mpa

Poids total = 111,40 Kg

Poids de broche 42.60 Kg

A r = 464mm 2

Figure I-1: Photographie du tube

rectangulaire

Il est nécessaire d'étudier les différents

éléments du bâti support, en effet, on peut remarquer deux

parties :

1. la partie basse, présentée par les

éléments de base et de soubassement,

2. la partie haute

On va débuter progressivement par la base en premier

lieu, puis le soubassement en deuxième lieu, enfin, la partie haute. La

plaque support de broche est caractérisée par une étude

spéciale.

I.2 La base

La base du banc d'essai se construit de huit (08) tubes :

tI Deux (02) tubes longitudinales de même longueur : L =

1240.00 mm (DESSIN N°1), tI quatre (04) tubes transversales de même

longueur : L = 1160.00 mm (DESSIN N°2), tI Deux (02) tubes longitudinales

de renforcement de même longueur : L = 270.00 mm, ce

sont figurés sur DESSIN N°3.

On remarque que le périphérique intérieur

de la base sera impérativement un carré de 1240.00 mm de

longueur, ce qui amène à un bon équilibre du banc d'essai.

Sans oublier que la base se pose sur quatre pieds lourds dont chaqu'un

pèse environ 1 kg, afin de donner une bonne fixation au banc d'essai.

I.2.1 Le cordon de soudure "a"

Puisque l'épaisseur e = 2 mm = 4 mm, la cote du cordon de

soudure "a" doit être égale à l'épaisseur de la

tôle "e" (a = e). Donc le cordon de soudure a = 2 mm.

I.2.2 La longueur nécessaire "L" de la soudure

latérale

Etant donné que La longueur nécessaire "L" de la

soudure latérale se calcule d'après la formule empirique suivante

:

F

L ?

0.7 i a [ ô ? cis

?

·

· .

(I-01)

[ ô ? cis = 0.6 . [ ó ] tr

? (I-02)

[ ô ? cis = 67 . 00 Mp

?

I.2.2 .1 Pour les points E, F, L et I

a) On utilise quatre (04) cordons de soudure

similaire de même longueur ( L= 80mm). Dont des points de soudure

à l'extérieur accompagnent la procédure.

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

jcis

~

· .

· .

''

)

4

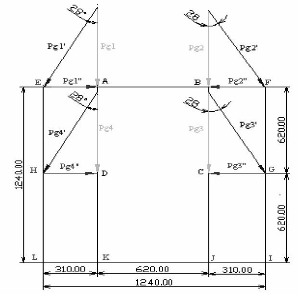

+ Il semble nécessaire de calculer la charge totale du

banc d'essai. Poids général Pg = Poids total + Poids de broche

Poids général Pg = 144.00 Kg

Pg =1.54 KN

A souligner que la charge appliquée par le piston atteint

au maximum 8 KN, donc la charge totale supportée par le banc d'essai

sera :

Pgtotale = 9. 54 KN . Cette charge générale se

divise en quatre charges uniformes Pg 1, Pg2, Pg 3

et Pg 4, qui sont réparties essentiellement sur quatre

points, A, B, C et D. la Figure I-2 montre la répartition de ces charges

bases.

Pg1 = 2. 3 8 5 KN (Pg 1= Pg 2

= Pg 3 = Pg4)

' '

Pg' 2 . 7 1 KN

1 = (Pg Pg Pg ' )

'

1 = Pg = =

2 3 4

Pg 1 . 27 KN (Pg

'' '' = Pg = Pg = Pg

'' ' '

=

1 1 2 3

Même si on prendra la charge totale on trouve que : 120

> 9. 54 KN, Donc la loi est magistralement réalisée.

Figure I-2: Répartition des charges

bases

b) Condition de résistance

On doit vérifier la loi suivante :

A 1 4 .26 mm 2

~ , A r 464 mm ~ 1 4.26 mm

2 2

I.2.2 .2 Pour les points A, B, H, D, C, G, K et

J

a) On utilise seize (16) cordons de soudure

similaire de même longueur ( L= 80mm).

Ltotal = 1280mm

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~1921.024 KN Magnifique résultat!

b) Condition de résistance

On doit vérifier la loi suivante :

A 1 4 .26 mm 2

~ , A r = 464 mm ~ 1 4 .26 mm

2 2

I.3 le soubassement

La substruction du banc d'essai se compose de quatre tubes,

deux en arrière (liés par un tube de liaison) et deux en avant;

par ailleurs, chaque tube arrière est lié à celui de

devant par un tube de liaison et un tube de renforcement. L'ensemble devrait

être soutenu par quatre tubes de soutènement.

En général, il y aurait deux tubes en

arrière, deux tubes en avant, trois tubes de liaison, deux tubes de

renforcement diagonal et quatre tubes de soutènement. Donc treize (13)

tubes composent la partie basse du banc d'essai.

On va détailler tout cela comme le suivant :

I.3.1 les tubes montant arrière

Ce sont présentés par deux tubes de même

longueur : L = 583.00 mm (DESSIN N° 04). a) On utilise

quatre (04) cordons de soudure similaire de même longueur ( L= 80mm).

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

jcis

~

· .

· .

F ~120 KN

b) Condition de résistance

On doit vérifier la loi suivante :

A 1 2 . 5 5 mm 2

~ , A r = 464 mm ~ 1 2 . 5 5 mm

2 2

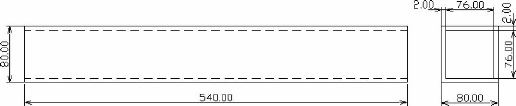

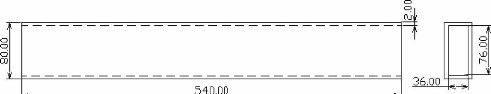

I.3.2 le tube de liaison arrière

Il est présenté par un tube de longueur : L =

540.00 mm (DESSIN N° 07).

a) On utilise deux (02) cordons de soudure

similaire de même longueur ( L= 80mm ) et Quatre (04) cordons de soudure

similaire de même longueur ( L= 40mm) dont des points de soudure à

l'extérieur accompagnent la procédure.

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~180 KN

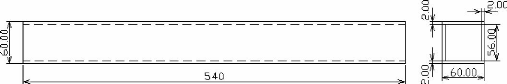

I.3.3 les tubes montant de devant

Ce sont présentés par deux tubes de même

longueur : L = 918.00 mm, ayant une forme spéciale (DESSIN N°

05).

a) On utilise quatre (04) cordons de soudure

similaire de même longueur ( L= 80mm) et Quatre (04) cordons de soudure

similaire de même longueur ( L= 40mm)

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~180 KN

b) Condition de résistance

On doit vérifier la loi suivante :

A 43 . 5 0 mm 2

~ , A r = 464 mm ~ 43 . 5 5 mm

2 2

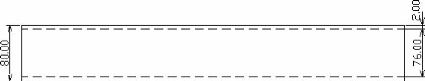

I.3.4 les tubes de liaison latérale

Ce sont présentés par deux tubes de même

longueur : L = 500.00 mm (DESSIN N° 08). a) On utilise

huit (08) cordons de soudure similaire de même longueur ( L= 80mm) et

huit (08) cordons de soudure similaire de même longueur ( L= 40mm).

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

jcis

~

· .

· .

F ~1440.768 KN

I.3.5 les tubes de renforcement diagonal

Ce sont présentés par deux tubes de même

longueur : L = 711.00 mm, ayant une forme spéciale (DESSIN N°

09).

On utilise huit (08) cordons de soudure similaire de même

longueur ( L= 40 mm) en ajoutant des points de soudure pour les contacts

latéraux.

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~180 KN

I.3.6 les tubes de soutènement

Ce sont présentés par quatre tubes de même

longueur : L = 660.29 mm, ayant une forme spéciale (DESSIN N°

06).

a) On utilise seize (16) cordons de soudure

similaire de même longueur ( L= 80 mm) et huit (08) cordons de soudure

similaire de même longueur ( L= 40mm). En ajoutant des points de soudure

pour les contacts latéraux.

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~3601.92 KN

Résultats très satisfaisants.

b) Condition de résistance

On doit vérifier la loi suivante :

A 1 4 .27 mm 2

~ , A r = 464 mm ~ 1 4.27 mm

2 2

I.4 les parties supérieures

I.4.1 les tubes d'appui arrière

Ce sont présentés par deux (02) tubes de même

longueur : L = 1208.40 mm, ayant une forme spéciale (DESSIN

N°11).

On utilise quatre (04) cordons de soudure similaire de même

longueur ( L= 80mm) et deux (02) cordons de soudure similaire de même

longueur ( L= 40mm).

~

· .

· .

I.4.2 les tubes transversaux

supérieurs

Ce sont présentés par deux (02) tubes de même

longueur : L = 430.00 mm, ayant une forme spéciale (DESSIN

N°13).

On utilise quatre (04) cordons de soudure similaire de même

longueur ( L=9 5.00mm) et quatre (04) cordons de soudure similaire de

même longueur ( L= 40mm).

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

]cis

~

· .

· .

F ~405.2 1 6 KN Résultats très satisfaisants

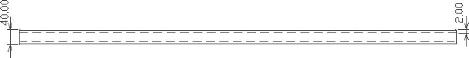

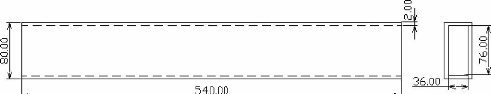

I.4.3 Tube de liaison arrière (partie

haute)

Il est bel et bien figuré par le dessin N°16, c'est

un tube spécifique ayant les dimensions suivantes : 540 x 80 x 80 mm.

a) On utilise huit (08) cordons de soudure

similaire de même longueur ( L= 8 0.00 mm).

On doit vérifier la loi suivante : F L 0.7 i a [ ô '

jcis

~

· .

· .

F 0. 640 0 .7 8 0 .002 67 .00 10 N

6

~

· . .

·

·

F ~48 0.25 6 KN

Résultats très satisfaisants.

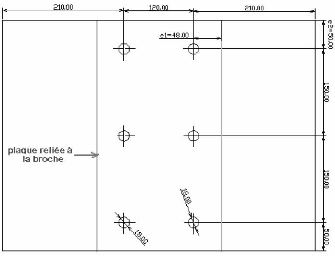

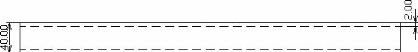

I.5 Plaque support de broche

La plaque support de boche tient une importance

privilégiée puisque c'est elle qui supporte la broche et le

mécanisme d'entrainement, on commence comme suit:

I.5.1 Conditions de soudure

La plaque est bel et bien figurée par le dessin N°20,

c'est une plaque spécifique ayant les dimensions suivantes : 540 x 400 x

10 mm.

On utilise quatre (04) cordons de soudure similaire de

même longueur (L= 400.00 mm).

~

· .

· .

I.5.2 Calcul de la résistance des boulons au

cisailement

On considère que le plan de cisaillement passe par la

partie non filetée du boulon, à signaler que nous avons six trous

ce qui implique six boulons, (boulon Tr 16×3, classe 4.6)

La résistance au cisaillement est donnée par la

relation empirique suivante :

|

F vrd

|

0.6 f A

·

·

ub

|

(I-03)

|

ãMb

A =200..96mm 2

La résistance au cisaillement est : Fvrd =30.867KN

La résistance totale au cisaillement est : Fvrd total =

30.867

· 6

Fvrd total =185.20 KN

I.5.3 Calcul de la résistance des boulons à

la pression diamétrale

La résistance à la pression diamétrale est

donnée par la relation empirique suivante :

0.6 f

? ? ? d ? t

? ub

F ? (I-04)

brd ã Mb

e 1

? = (I-05)

0

3d

e1 = 48.00mm (voir Figure I-3)

|

?

|

0. 8 9

|

|

ãMb =

|

1.25

|

|

d =

|

16.00mm

|

|

t

|

= 10.00 mm

|

|

Fbrd =

|

2 1. 872 KN

|

La résistance totale à la pression

diamétrale est : Fbrd total = 21.872

· 6

Fbrd total = 131.232 KN

Résultats très satisfaisants.

Figure I-3: Positionnement des trous de la

plaque support de broche I.5.4 Calcul de la résistance des

boulons à la traction

La résistance à la pression diamétrale est

donnée par la relation empirique suivante :

Ftrd 0.9

· fub

·AS

(I-06)

ã Mb

fub = 320 MP

d S = ( d2 + d3) 2

d2 = d-- 0.6495x P

d2 = 14.05 mm

d3 = d --1 . 2268x P

d3 = 12.32 mm dS = 13.185 mm A S =136.47

mm2

La résistance à la traction est :

Ftrd = 31.442 KN

La résistance totale à la traction est : Ftrd total

= 3 1.442

·6

Ftrd total = 188.65 KN

19

21

23

26

29

32

I.6 liste des pièces du banc d'essai

Le Tableau I-2 récapitule clairement les pièces

constituant le bâti support.

|

20

|

01

|

Plaque support de broche

|

NFEN 10- 025

|

S235 (E24)

|

540×400×10

|

16.96

|

|

19

|

01

|

Tube de liaison

|

EN-10217-7

|

E335

|

540×80×40

|

2.00

|

|

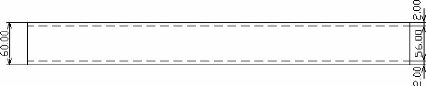

18

|

01

|

Tube support de douille à aiguille

|

EN-10217-7

|

E335

|

540×80×40

|

2.00

|

|

17

|

01

|

Tube de liaison de devant (partie haute)

|

EN-10217-7

|

E335

|

540×60×60

|

2.00

|

|

16

|

01

|

Tube de liaison Arrière (partie haute)

|

EN-10217-7

|

E335

|

540×80×80

|

2.70

|

|

15

|

02

|

Tube renfort (partie haute)

|

EN-10217-7

|

E335

|

Voir Dessin N°15

|

4.66

|

|

14

|

02

|

Tube support de devant (partie haute)

|

EN-10217-7

|

E335

|

Voir Dessin N°14

|

5.10

|

|

13

|

02

|

Tube transversal supérieur

|

EN-10217-7

|

E335

|

Voir Dessin N°13

|

3.00

|

|

12

|

02

|

Tube renfort intermédiaire

|

EN-10217-7

|

E335

|

Voir Dessin N°12

|

4.13

|

|

11

|

02

|

Tube d'appui Arrière

|

EN-10217-7

|

E335

|

Voir Dessin N°11

|

8.31

|

|

10

|

02

|

Tube support

|

EN-10217-7

|

E335

|

Voir Dessin N°10

|

0.99

|

|

09

|

02

|

Tube de renforcement diagonal (partie

basse)

|

EN-10217-7

|

E335

|

Voir Dessin N°9

|

4.99

|

|

08

|

02

|

Tube de liaison latéral

|

EN-10217-7

|

E335

|

540×80×40

|

3.72

|

|

07

|

01

|

Tube de liaison Arrière (partie basse)

|

EN-10217-7

|

E335

|

540×80×40

|

2.00

|

|

06

|

04

|

Tube de soutènement (partie basse)

|

EN-10217-7

|

E335

|

Voir Dessin N°6

|

9.15

|

|

05

|

02

|

Tube montant de devant

|

EN-10217-7

|

E335

|

Voir Dessin N°5

|

6.83

|

|

04

|

02

|

Tube montant Arrière

|

EN-10217-7

|

E335

|

583×80×40

|

4.33

|

|

03

|

02

|

Tube de renforcement

longitudinal pour base

|

EN-10217-7

|

E335

|

270×80×40

|

2.00

|

|

02

|

04

|

Tube de base transversal

|

EN-10217-7

|

E335

|

1160×80×40

|

17.26

|

|

01

|

02

|

Tube de base longitudinal

|

EN-10217-7

|

E335

|

1240×80×40

|

9.23

|

|

Repère

|

Quantité

|

Désignation

|

Norme

|

Matière

|

Dimension

(mm)

|

Poids (Kg)

|

Tableau I-2: Liste des pièces du banc

d'essai

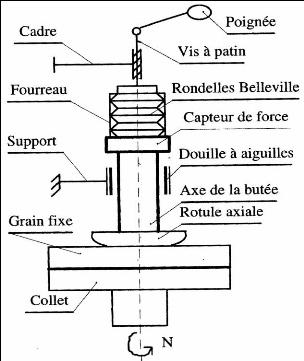

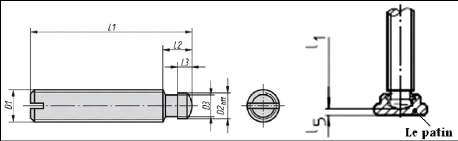

II.1 Préface

Pour le système de chargement, on retient un

système manuel (Vis-écrou) simple pour la mise en charge de la

butée à patins. Il est constitué d'une poignée,

d'une vis à patin et de rondelles élastiques « rondelles

Belleville ». Un capteur de force est intercalé entre le

système de chargement et l'axe de la butée (Figure II-1).

En tournant la poignée, l'effort exercé est

transmis par l'intermédiaire d'un patin (Libre en rotation) dont la

force est en appui sur les rondelles élastiques. Ces dernières,

guidées dans un fourreau (gaine, étui allongé servant

d'enveloppe à un objet de même forme) , transmettent la force

appliquée à la butée en passant par le capteur de

force.

Figure II-1 : Système de chargement

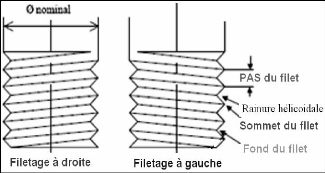

La vis à patin utilisée a un profile

trapézoïdale, car ce type des profiles est utilisé pour les

vis de transmission subissant des efforts importants.

En premier lieu, il faut déterminer les

caractéristiques géométriques de la vis à patin:

II.2 Caractéristiques géométriques

de la vis à patin

II.2.1 Calcul du diamètre fond du filet

dr

4?

F S

W?

Sy

... (II-01)

dr=

Le diamètre au fond des filets se calcule par

l'expression suivante

Figure II-2 : Représentation filetage

D'après les conditions de fonctionnement, la charge

axiale appliquée varie de 0 jusqu'à 8000N, donc la charge axiale

maximale appliquée est Wmax = 8000 N, à retenir que le facteur de

sécurité FS= 4, la limite d'écoulement Sy= 240

N/mm2, on obtient :

Soit: dr = 13 mm

A partir du tableau II-1, on choisit :

- Le diamètre nominal: d= 16 mm.

- Le pas p= 3 mm. Ici le pas représente la distance

séparant deux sommets consécutifs d'un même filet.

Éviter l'emploi des valeurs entre parenthèses

Le diamètre moyen ou diamètre sur les flancs :

dm? d - p/2,

dm= d2 = 16 - 3/2 dm= d2 = 14,5 mm.

Autres paramètres : a = 0.25 mm

d3 = d - p - 2a.

d3 = 16 - 3 -- (2 . 0,25) d3 = 12,5 mm

D1= d-- p

D1 = 16 - 3

D1 = 13 mm

D4 = d + 2a

D4 = 16 + (2 . 0,25) D4 = 16,5 mm

Maintenant, après avoir déterminé la

géométrie de la vis à patin; on peut l'écrire comme

suit : Tr 16 x 3 - 7e

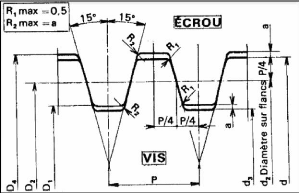

Figure II-3 : Croquis d'un profil

trapézoïdal NF E 03-615

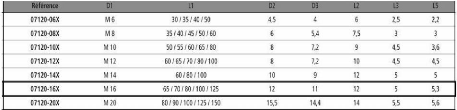

II.2.2 Caractéristiques dimensionnelles de la vis

à patin

Si on connaît le diamètre nominal de la vis à

patin on peut extraire facilement les autres dimensions à partir du

tableau II-2.

Tableau II-2 : Dimensions de la vis à

patin (mm)

D'après le tableau II-2, on pourrait extraire facilement

les paramètres géométriques de la vis à patin

à utiliser dans le banc d'essai (Tableau II-3).

Figure II-4 : Croquis de la vis à

patin

|

D1

|

L1

|

D2

|

D3

|

L2

|

L3

|

L5

|

|

M 16

|

125

|

12

|

11

|

12

|

5

|

5,3

|

Tableau II-3 : Paramètres

géométriques de la vis à patin (mm) La figure II-4 montre

les différentes dimensions de la vis à patin.

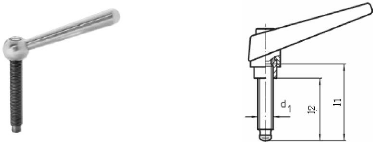

Il y a un point à signer ici étant qu'il est

très intéressant de visualiser la vis à patin

équipée d'une poignée. La figure II-5 donne une image

expressive de cela, en plus d'un croquis portant la relation

géométrique entre la vis et la poignée.

Figure II-5 : Photographie de la vis à

patin équipée de la poignée

II.2.3 Calcul du couple admissible

Le couple admissible supporté par la vis se calcule

par:

|

T TM TC W = i- ? ?

|

r dm ? La -I- i? ?? dm ? L ? dc l

C

. ) ??

?L ? j]

2 it. --i.

dm La ) 2

|

|

.(II-02)

|

|

CHAPITRE II ÉTUDE DU MÉCANISME DE

CHARGEMENT DE LA BUTÉE 45 II.2.4 Calcul des

contraintes

Dans notre cas les forces agissant sur la vis de transmission

engendrent des contraintes de compression, de torsion et de flexion dans le

corps de la vis. Pour calculer ces contraintes, on assimile notre vis à

une barre cylindrique de diamètre à la racine des filets (dr) de

la vis.

II.2.4.1 Contrainte de compression

La contrainte de compression de la vis se calcule par:

w

? A = .(II-03)

Ar

2

?

4

·w

? dr

?A

|

?A

|

4 8000

·

|

|

|

3 ,1 4 0 . 0 1 3

·

|

2

|

On obtient :

ciA =60 ,3 8 MPa

Notre vis peut supporter des contraintes de compression allant

jusqu'à 60,38 MPa. II.2.4.2 Contrainte de torsion

La contrainte de torsion se calcule par:

Tc

? = (II-04)

J

|

T

|

? dr

|

/2

|

|

?

|

?

|

|

|

|

4

? dr

|

/ 3 2

|

?

?

? d r 3

ô =834,8Mp

Notre vis peut supporter des contraintes de torsion allant

jusqu'à 834,8 MPa. II.2.5 Vérification du

flambage

Dans le cas où la charge en compression est trop

grande, il y aura flambage de la vis .Il s'agit donc de déterminer

quelle est la charge critique au-delà de laquelle cette

instabilité mécanique se produira.

Lorsque le rapport d'élancement L/dr est inférieur

à 9 (L/dr < 9), il ne se produite pas de flambage.

Ici L= L1-L2=125-12=113 mm et dr= 13 mm, donc : L/dr = 113/13 =

8,7 < 9

Effectivement, on évitera le cas de flambage.

II.2.6 Cisaillement des filets de la vis

La longueur Lcv nécessaire pour éviter le

cisaillement des filets de la vis, sera donc obtenue de l'équation

ci-dessous.

p ? W ? F S

0,577 ? ?

S,r

y

.(II-05)

p

Lcv n

= .

t P

?

·

dr

|

Soit :

|

|

|

|

Lcv

|

?

|

3 8000 4

·

·

|

|

|

Lcv = 1 1 . 3 2 mm

II.2.7 Cisaillement des filets de

l'écrou

Un raisonnement semblable permet d'obtenir la longueur

nécessaire de l'écrou si on veut éviter le cisaillement

des filets de l'écrou (Lce). Cette longueur se calcule par :

p

0,

5 77 . ?

S ,r

p

?

W

·

·

dt

y P

· F S

Lce n

= .

0,5 77 240 3,1 4 1 6 1,5

. .

·

·

Lce = 9,2 mm

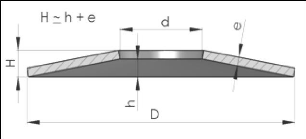

II.3 Rondelle « Belleville »

Outre leur faible coût, ces rondelles ont l'avantage de

pouvoir être associées de diverses manières, ce qui permet

non seulement d'obtenir la raideur souhaitée pour l'ensemble, mais

encore de créer des systèmes à raideur variable. Les

formules donnant la résistance et la déformation de ces rondelles

sont très complexes et sans intérêt pratique puisque

généralement ces produits sont achetés dans le commerce.

Toutefois, certaines rondelles spéciales, possédant des

caractéristiques particulières, peuvent être

fabriquées à la demande. La rondelle élémentaire a

un diamètre intérieur d, un diamètre extérieur D,

une épaisseur e et une hauteur à vide H. La flèche

maximale sous charge vaut : h = H - e. la Figure II-6 montre le

paramétrage d'une Rondelle «Belleville ».

Figure II-6 : Paramétrage d'une Rondelle

«Belleville»

II.3.1 Caractéristiques dimensionnelles de la

rondelle « Belleville»

Les caractéristiques dimensionnelles de la rondelle

«Belleville »sont montrées sur la Figure II-7.

Figure II-7 : Géométrie d'une

Rondelle «Belleville»

Il semble intéressant de détailler les symboles de

la Figure II-7.

Di =16,3 mm

De = 31,5 mm

Lo = 2,15 mm

L1 = 1,48 mm

P1 = 0 à 8000 N

F1 = 2,15-1,48

F1 = 0,67 mm

e = 1, 25 mm

II.3.2 Association des rondelles

Les rondelles peuvent être empilées dans le

même sens, en « paquets » ce qui veut dire en «

série » comme le cas de notre banc d'essai. Un paquet de n

rondelles identiques n'a que la flèche maximale h d'une rondelle unique,

ici on prend n=6 comme le montre la Figure II-7, mais sa charge d'aplatissement

est n P, donc 6P selon notre cas choisi précédemment ; si k est

la raideur, supposée constante, d'une rondelle unique (k=3800 KN/m), la

raideur K de l'ensemble est donc :

nP

K = = ..(II-06)

nk

h

K= 6 ? 3800

K =22800KN/m

II.4 Capteur de force

Le capteur de force (Figure II-8) permet de mesurer l'effort

transmis sur le grain fixe de la butée. Ce capteur de conception robuste

est adapté à la mesure de précision pour les bancs

d'essais. De taille identique de 100 N à 20000 N, il est donc

interchangeable sans modification mécanique. Il peut supporter des

fortes surcharges en compression. De plus il est peu sensible

aux efforts transverses. Sa sortie analogique haut niveau

intégrée au capteur lui confère, une grande polyvalence et

une facilité d'utilisation et d'exploitation. L'amplification du signal

et l'affichage des mesures s'effectue sur un indicateur numérique.

> Caractéristiques du capteur à utiliser sont

:

o Etendues de mesure de 0 à 20000 N,

o Utilisation traction et compression,

o Bonne précision,

o Flasque de fixation, butées mécaniques

hémisphériques en option, o Version haut niveau (amplificateur

intégré).

Figure II-8 : Image du Capteur de force traction

et compression Modèle FN3050

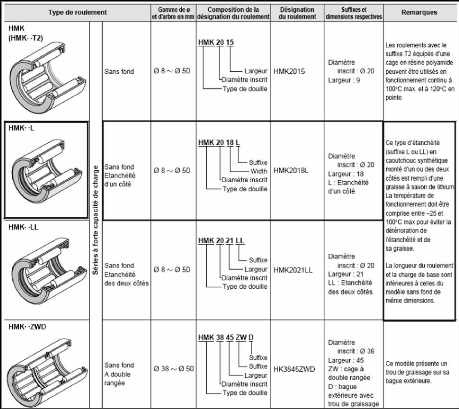

II.5 Douille à aiguille

II.5.1 Choix du type de Douille à

aiguille

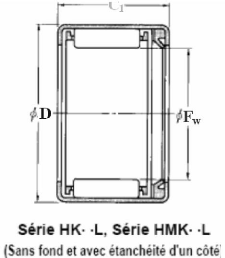

Le type de douille à aiguille envisagé pour le

banc d'essai étant le type HMK 20 18L. Ce type de roulements (Figure

II-9) dont la bague extérieure est mince, s'intègre dans des

conceptions compactes. Le chemin de roulement de la bague extérieure est

traité thermiquement afin d'avoir une certaine dureté. Ce type de

roulement ne nécessite pas de segment d'arrêt, etc. pour le

maintien axial, et de plus, il est facile à manipuler.

Figure II-9 : Série de roulement à

forte capacité de charge

Par ailleurs, La figure II-10 reflète le

paramétrage de ce type des roulements

Figure II-10 : Paramètres

géométriques de la douille à aiguille Série HMK 20

18L

Le tableau II-4 montre les caractéristiques

mécaniques de la douille à aiguille Série HMK 20 18L.

Tableau II-4 : Caractéristiques

mécaniques de la douille à aiguille Série HMK 20 18L

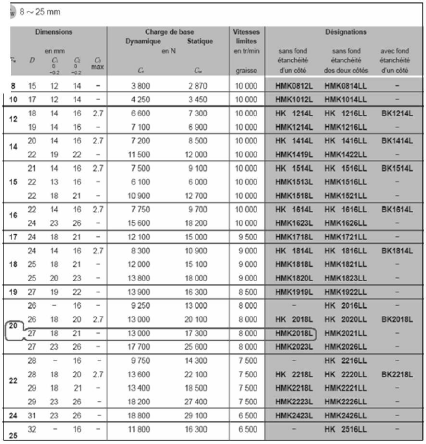

II.5.2 Montage du roulement

Toute douille à aiguille doit être parfaitement

sertie dans le logement en utilisant un outil spécial en contact parfait

avec la face latérale du roulement portant son identification. De plus,

l'utilisation du marteau directement sur les douilles lors du montage est

à proscrire.

Pour notre montage (sans épaulement), on va utiliser un

mandrin avec un joint torique comme outil de montage, comme le montre la Figure

II-11. Ceci permet d'insérer facilement une douille à aiguille

dans un logement sans risque de torsion ou de chute.

Figure II-11 : Montage (sans épaulement)

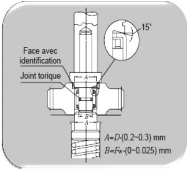

de la douille à aiguille II.6 Référentiel local de

réduction des torseurs

L'axe (A, z ) est l'axe de rotation et de translation

relative de la liaison, le point de réduction appartient à

l'axe.

#172; Degré de mobilité

Tz et Rz sont dépendants. On a : pas

x Oz = 27c x Vz . Le degré de liberté est

égal à 1. 0z = 2.1Vz

|

=

V(1 I 6= pi I I? + Yy . -

F

Zi 1

A LV0/ 2 T(2 --> 1

VI)= ua'

YAiM(A )= Li +

MT); + Ni

r 1?=+Yy.-FZI

V(1 / 2

It.0=3i T(2 --> 1

V (A)= ux1,

AiM(A )= Li +

M.--y' + le

A

|

(II-07)

(II-08)

|

La liaison hélicoïde est en générale

associée à d'autres liaisons. Les fonctions techniques

principales de la liaison hélicoïde sont :

Transformation de mouvement

Les paramètres importants sont notamment le jeu dans la

liaison et la vitesse de glissement au contact vis / écrou.

Transmission d'un effort

Les déformations, le frottement, les pressions de

contact sont des paramètres importants. C'est le cas de notre

étude, à l'intermédiaire d'une vis à patin on vient

de transmettre une charge appuyant sur le collet.

Figure II-12 : Mouvement de la vis

Pour la liaison parfaite : torseur cinématique Torseur

d'actions transmissible

=

0 0

0

0 trE1/ E21

,E 1 / E2

{VE1/ E2

?

?

?

wZ

?

pas

w

Z

·

2r

E

1 / E2

,

X1

?

2

? ?

?

1 -->2

N0

?

2

? ? ? ?

M0,

y1-->

1 -->2

2

pas

· Z 1 ?

?

2

2r

L

1 -->2

X 1_>2 N0,

y 1-2 M0,

1 -->2

3 Z1,2

2

?

2r

Z 1 ?

L

wZ

?

3co Z,E 1 / E2

,E 1 / E 2

=

0 0

0

0 trE1/ E2

{VE 1/ E2

?

?

?

?

? ?

?

?

?

?

? ?

1

f

0

0

[ X 1_>2 N 0, 1

->2

IVE 1/ E2 0 trE 1/ E2 y

1-->2 M0, 1 -->2

?? ? ?Z,E 1 / E2

0.48coZ,E 1 E2 LZ

1,2 #177; 0.48 Z1,2

j

Le pas de l'hélice correspond ici à la distance

parcourue par un filet lors d'une rotation d'un tour autour de l'axe. Cette

hélice possède un angle á qui correspond à son

inclinaison par rapport à une perpendicularité à l'axe. La

relation liant le pas à l'angle est :

tan pas a = Où r est le rayon de la vis

2

· Tr

·r

1

2 . 1r

tan a =

La liaison hélicoïde parfaite entre (1) et (2), de

centre B, d'axe Bz , est modélisée par :

En statique :

Une résultante B portée par l'axe

Bz ( ZB , 1 / 2 , par exemple) ;

Un moment Mtb (B) porté

aussi par cet axe ( LB , 1 / 2 , par exemple).

· Entre ces deux composantes existe la relation : LB

, 1 / 2 = ZB , 1 / 2 · 2

· r pas ...

(II-09)

LB , 1 / 2 = 0.48 ZB , 1 / 2

tI En cinématique :

VB , 1 / 2 : Vitesse linéaire d'E1/E2 sur l'axe

Z

(DB , 1 / 2 : Vitesse de rotation d'E1/E2 sur l'axe

Z

· Entre ces deux composantes existe la relation : VB

, 1 / 2 =

(DB , 1 / 2 (II-10)

pas ·

2

VB , 1 / 2 =·0.48 (DB , 1 / 2

Figure II-13 : Schéma cinématique

du banc d'essai

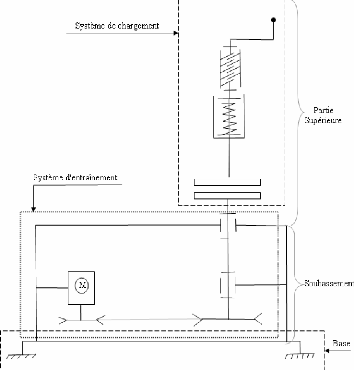

III.1 Préambule

D'abord, Le mécanisme d'entrainement de la butée

est constitué de deux parties principales : la première partie

semble un moteur électrique asynchrone triphasé, dont la

puissance varie de quelques centaines de watts à plusieurs kilowatts.

Cette catégorie des moteurs est la plus utilisée de tous les

moteurs électriques à cause de sa simplicité de

construction, d'utilisation et d'entretien, de sa robustesse et son faible prix

de revient. La deuxième partie étant la courroie

trapézoïdale regroupant tous les caractéristiques

nécessaires pour transmettre la puissance de l'arbre moteur à

l'arbre entrainé (la broche).

Effectivement, La transmission du mouvement est

l'opération la plus importante qui se réalise au moyen d'une

courroie trapézoïdale logée entre deux poulies dont l'une

est à diamètre variable et permet ainsi à la broche

d'avoir une gamme de vitesse entre 500 et 2868 tr/mn. A signaler que Le grain

mobile (Collet) de la butée d'essai est monté par emmanchement

conique sur l'arbre de la broche afin d'assurer un bon encastrement à

l'arbre du grain mobile. D'autant que s'avérer mieux adaptable à

des meilleures conditions de rigidité et précision, ensuite

l'arbre de la broche est guidé en rotation par un pair de roulement

à rouleaux coniques. Ces roulements, graissées à vie, sont

connus pour leur capacité des charges axiales relativement

élevées, et conviennent aux grandes vitesses de rotation.

On va commencer ce chapitre par l'élude de la

première partie concernant le moteur asynchrone triphasé puisque

ce dernier présente l'axe primordial du mécanisme d'entrainement

ainsi l'élément indispensable du banc d'essai.

III.2 le moteur asynchrone triphasé

Du fait de sa simplicité de construction, d'utilisation

et d'entretien, de sa robustesse et son faible prix de revient, la machine

asynchrone est aujourd'hui très couramment utilisée comme moteur

dans une gamme de puissance allant de quelques centaines de watts à

plusieurs milliers de kilowatts. Toutefois l'emploi de ce type de moteur est

évité en très forte puissance (P>10MW) car la

consommation de puissance réactive est alors un handicap.

Le moteur asynchrone triphasé, dont la puissance varie

de quelques centaines de watts à plusieurs mégawatts est le plus

utilisé de tous les moteurs électriques. Son rapport

coût/puissance est le plus faible. Associés à des onduleurs

de tension, les moteurs asynchrones de forte puissance peuvent fonctionner

à vitesse variable dans un large domaine (les derniers TGV, le Tram de

Strasbourg,.....). La Figure III-1 donne une image réelle pour ce type

de moteurs.

Figure III-1: Moteur asynchrone

triphasé

En premier lieu, l'étude du moteur envisagé pour le

banc d'essai commence par la désignation des caractéristiques du

moteur asynchrone triphasé.

III.2.1 les caractéristiques du moteur

asynchrone

III.2.1.1 Plaque à bornes

C'est sur la plaque à bornes (Figure III-2)

située dans la boite à bornes, que sont raccordés les

enroulements du moteur. C'est également sur cette plaque que vient de

raccorder l'alimentation du moteur.

Figure III-2: Plaques à bornes

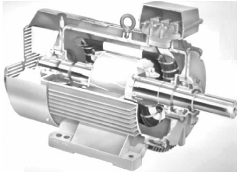

III.2.1.2 Plaque signalétique

Figure III-3: Plaque signalétique

La plaque signalétique du moteur asynchrone

triphasé à rotor bobiné porte les indications

suivantes:

230 /400 V; 50 Hz; n = 2868 tr/min; IN = 11,13 A - 6,4 A

(intensité nominale).

On se pose la question suivante : d'où vient la valeur

11,13A, pourtant n'est pas affichée sur la documentation technique

(Tableau III-1). La réponse est facile, d'abord on signale que :

Tableau III-1: Documentation technique

Si on travaille sur une installation de 400 V (tension entre

phases), il faudra coupler le stator en étoile.

Si on travaille sur une installation de 230 V (tension entre

phases), il faudra coupler le stator en triangle

Dans le cas d'un couplage étoile (Y): U = 400 V ; Le

courant de ligne est IN = 6,4 A ; cos q Í = 0,89

Pa = 3 U . I cosO .. (III-01)

Pa : puissance électrique absorbée,

quelque-soit le couplage. Cette puissance est transmise au

stator de la machine.

Pa = 1,732 . 400. 6, 4 . 0,89

Pa = 3946W

Dans le cas d'un couplage triangle (Ä): U = 230 V ; Le

courant de ligne est IN = x A ; cos q Í = 0,89

Pa = 3 U ? x cosç0N ..

(III-02)

Pa

x ?

3946

x

?

1,732 230 0,89

.

.

x = 11,13A, alors IN =11,13 A

PU = 3 kW

NR =2868tr/min

La vitesse de synchronisme N S est la vitesse

immédiatement supérieure (Tableau III-2), soit : NS =

3000tr/min .Nous avons ici 1 paire de pôles magnétiques.

|

P

|

ns [tr/s]

|

ns [tr/min]

|

|

1

|

50

|

3000

|

|

2

|

25

|

1500

|

|

3

|

16.67

|

1000

|

|

4

|

12.5

|

750

|

Tableau III-2: Vitesses synchrones possibles

pour f=50 HZ

Le rendement est : = 0,8 3

Le couple utile ou le couple nominal est : CU =10

N.m

On peut vérifier la validité de la valeur du couple

nominal en utilisant la loi suivante :

CU

?

N

P P

U U

_. _

2ð n

? ?

(III-03)

60

CU ?

3000

; CU = 10 N.m

2 2868

·

·

,r

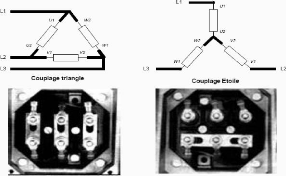

III.2.2 Le branchement du moteur au réseau

électrique triphasé

Il y a deux possibilités de branchement du moteur au

réseau électrique triphasé, Le montage en étoile et

le montage en triangle (Figure III-4). Avec un branchement en étoile, la

tension aux bornes de chacune des bobines est d'environ 230V. Dans le montage

en triangle, chacune des bobines est alimentée avec la tension nominale

du réseau (400V). On utilise le montage étoile si un moteur de

230V doit être relié sur un réseau 400V ou pour

démarrer un moteur à puissance réduite dans le cas d'une

charge avec une forte inertie mécanique.

Figure III-4: Image du branchement du moteur

au réseau

III.3 Courroie

Les transmissions par courroies sont destinées à

transmettre par adhérence, un mouvement de rotation entre deux arbres

relativement éloignés. Ce sont des transmissions silencieuses,

elles sont surtout utilisées aux grandes vitesses. Le domaine

d'application est limité par:

|

Distance maximale entre les axes des poulies: 15 m pour les

courroies plates et 3 m pour les trapézoïdales;

Puissance transférée jusqu'à 1000 kW,

Vitesses linéaires de courroie atteignant 80m/s,

Réduction de vitesses allant à 8 fois et

exceptionnellement à 15 pour les courroies trapézoïdales et

à 5 fois et exceptionnellement à 10 pour les courroies plates.

|

III.3.1 Choix de type de courroie

L'utilisation des courroies trapézoïdales

TEXROPE® S 84 (Figure III-5) est aujourd'hui

très efficace. Le point fort de ces courroies se trouve dans l'excellent

équilibre existant entre l'effort de traction supportable par l'armature

et la capacité de transmission par l'adhérence des flancs. Ainsi

on peut ajouter les meilleures caractéristiques suivantes :

v' L'armature est constituée de câbles polyester

traités haute résistance. Capable d'endurer les efforts de

traction, elle supporte également les surcharges accidentelles ou

cycliques,

v' La toile d'enveloppage confère l'adhérence,

protège des agents extérieurs et résiste l'abrasion,

v' Le mélange interne transforme les efforts tangentiels

sur les flancs en efforts longitudinaux dans l'armature,

v' Bonne résistance aux huiles minérales et

à la température entre -30°C et +60°C (+80°C pour

de courtes périodes),

v' Conformes aux normes ISO 4184, DIN 2215, NF T-47 141 et BS

3790,

Figure III-5: Courroie TEXROPE®

S 84

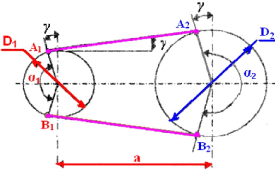

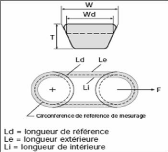

III.3.2 Paramètres

géométriques

Les paramètres géométriques de la

transmission par courroie sont représentés sur la Figure

III-6.

Figure III-6: Paramètres

géométriques de transmission par courroie

III.3.2.1 Diamètre des poulies

. Le diamètre de la poulie menant est à son tour

obtenu par une formule empirique :

CHAPITRE III ÉTUDE DU MÉCANISME

D'ENTRAÎNEMENT DE LA BUTÉE 60 Mt

1 =10Nm

D 1 86,4 mm

Diamètre normalisé étant :

D 1 = 83mm

· Le diamètre de la poulie menée peut

être obtenu par la relation suivante :

D2 = D1.( 1 -- e

) . u (III-05) u ? 1 . 3

e = 0 , 2 (conditions normales)

D2 =1 05,74 mm

Diamètre normalisé étant :

D2 = 108mm

III.3.2.2 Angles d'enroulement de la courroie sur chaque

poulie

Les angles d'enroulement de la courroie sur chaque poulie se

calculent comme suit:

a1 = 180°- 2y (III-06)

a2 = 180 F + 2y (III-07)

|

D 2 D 1

?

D'oü : y = . 0

57

2 a

·

y : le demi-angle entre les brins de la courroie.

|

(III-08)

|

I = 4,8 °

a1 = 1 70,4°

a2 = 1 8 9,6°

III.3.2.3 Entraxe a

Pratiquement, l'entraxe optimal des courroies

trapézoïdales est déterminé par la formule empirique

suivante :

1,5 2

D

a . (III-09)

3 u

a =1 48 , 62 mm

A signaler que L'entraxe réel est donné par la

formule :

( ) ( ) ??

2 ?

a = ? ? ? ? A _ .

1 2

L L 8 D D

_

r ?? 2 1

8

... (III-10)

AL = 2 . L r --ð. (

D1+D2) (III-11)

|

ar

|

1

8

|

?

|

?

??

|

5 96,6 +

|

|

( ) ( ) ??

596,6 8 108 83

2 2 ?

- -

|

ar =1 48 , 625 mm

Donc, L'entraxe réel est :

ar =1 48 , 625 mm

III.3.2.4 La longueur de la courroie L

La longueur théorique d'une courroie peut être

calculée en utilisant la formule suivante :

( ) ( ) 2

D D

?

L = ? +

2 a

c

2

--

2 1

D D

+ + (III-12)

1 2 4 a

?

L c = 5 98,1 6 mm

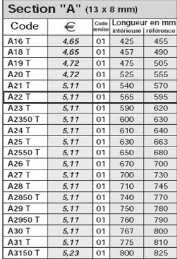

La longueur réelle est obtenue à partir du Tableau

III-3 dont le cadre rouge montre le code de notre courroie A22 T. le choix de

section est systématique.

Lr = 595,00 mm

Tableau III-3: Longueurs

références pour courroie section "A"

III.3.2.5 Mesures dimensionnelles de la

courroie

Les mesures dimensionnelles de la courroie

trapézoïdale sont nettement montrées sur le Tableau III-4.

On se concentre sur la section "A" qui se présente comme la section

convenable à notre banc d'essai, mais il faut bien signaler que

même la section "B" est aussi réalisable.

Tableau III-4: Dimensions de la courroie

trapézoïdale

En effet, la Figure III-7 explique les symboles

présentés sur le Tableau III-4.

Figure III-7: Paramétrage de la courroie

trapézoïdale III.3.3 Paramètres

cinématiques

Les paramètres cinématiques concernant les poulies

motrices et réceptrices sont :

III.3.3.1 Vitesse de rotation

N1 de la poulie motrice (menant)

La vitesse de rotation de la poulie motrice (menant) est : N

1 =2868tr/mn

III.3.3.2 Vitesse linéaire

v1 de la poulie motrice

(menant)

La vitesse linéaire de la poulie motrice (menant) est :

?1

V1 ? 1 2,46 m /s

III.3.3.3 Vitesse angulaire

a1 de la poulie motrice (menant)

La vitesse angulaire de la poulie motrice (menant) est :

(01 = 2

· ,r

·

N1

III.3.3.4 Vitesse linéaire

v2 de la poulie réceptrice

(menée)

La vitesse linéaire V2 de la poulie

réceptrice (menée) est :

v2 = v1. ( 1 --

e)

Dans les conditions normales de service e = 1

à 2% . V2 1 2,2 1 m /s

III.3.3.5 Vitesse angulaire

w2 de la poulie réceptrice

(menée) La vitesse angulaire de la poulie motrice (menant) est

:

.

U) = .. (III-13)

1

2

u

u ? 1 . 3

? 2 23 0,9 1 rd / s

III.3.3.6 Vitesse de rotation

N2 de la poulie motrice (menant)

La vitesse de rotation de la poulie réceptrice (menée)

est :

?

2

?

? 2

?

N2

N2 =2206,2 tr/ mn

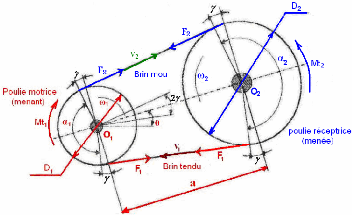

III.3.4 Paramètres dynamiques

Pour prévenir et régler les problèmes des

courroies, il est nécessaire de les calculer et les dimensionner (Figure

III-8).

Figure III-8: Paramètres dynamiques de

transmission par courroie

+ Les paramètres essentiels pour ses calculs sont :

III.3.4.1 Forces de transmission

P 1 = F1 ? v1=

Mt1 ? co1 (III-14)

Mt

· co

1 1

F (III-15)

1

v1

Mt 1 = 10Nm ; co1 = 3 00,1

84 rd /s ; v1 ? 1 2,46 m /s

F1 =240,92 N

60 p

?

( )

F F

--

1 2

r ? ?

D 10

1

(III-18)

60

p

? 3

? n1

F F

=

2 1 r ? ?

D 10

1

F 2 = 0,1 1 N

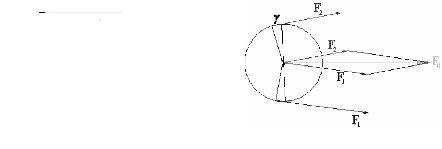

Figure III-9: Schéma des forces

F = F + F - 2

· F

· F

· cos a

2 2 F 0 ? F 1 + F

2 .. (III-19)

0 1 2 1 2 1

F0 =24 1,03 N

Vérification.

F 0 ? F 1 ? F 2

F 0 ? 240,92 + 0,1 1 =24 1,03 .

Nparfaite concordance

ã petit où u = 1 , a1

?180 F. Au repos : F 1 = F 2 = Fi

Au repos : dans la courroie, la tension initiale est

Fi F F F

2 2

= + --

·

·

· a =

2 F F cos 1 ( 1 )

F 2 1 cos

-- a (III-20)

OR i i i i i

u = 1, y 5

~ ° cos a1 1

= - F OR =

·

2 F i

F 1 F 2

?

Au fonctionnement on pose: A =

F .. (III-21)

2

F1 = F i +AF et

F 2 = F i -LF

AF =1 20,4 N

Fi =120,52N

Pour accroître la puissance transmise

(c'est-à-direFi ) il faut augmenter la tension

initiale Fi , mais la tension initiale est limitée

par la contrainte admissible il existe une relation empirique exprimant la

tension initiale pour les courroies trapézoïdales :

? 2

1 CFc

· I/1

(III-22)

F =C

*

z

?

1/1

C 1

· = F0 --CFc

· v2

1 ... (III-23)

C 1

·P=z

·v

1(F0-- C Fc

· v )

(III-24) z = C1. P

(III-25)

v1 (F 0 CFc

·

v) 1

P = 3000W ; F0

=241,03N; CFc = 0 ,1 0 ; v 1

=1 2,46 m/s

CFc : est un coefficient qui tient compte de l'influence

de la force centrifuge et du type de

section de la courroie. z = 1,1 3

Le nombre des courroies à utiliser dans ce banc d'essai

sera 1.

III.3.4.2 Tension dans la courroie

En considérant un élément de courroie en

équilibre engagé sur la poulie on a : 1) Equilibre des

forces verticales

?

?

F

? + dF)

dN

? d ? ?

?? ??

2

? d ? ?

?? ??

2

(III-26)

· sin

?

?

F

2

· sin

dN

dF

· sin

? d ? ?

?? ??

2

· sin

? d ? ?

?? ??

2

L'angle da est très petit et dF l'est aussi,

alors on peut prendre :

? da da ?

d ? ?

sin ?? ?? ? et dF ? sin ?? ?? ? 0

2 2 2

D'où :: F. da z.dN

2) Equilibre des forces horizontalesd

? d ? ?

? ? cos ?

?

F dF F cos ?

? ? ?? ?? ? ? ?? ?? ? ?

u dN (III-27)

2 2 J

|

? d? ?

De même on peut prendre cos ?? ?

?? 1

2

|

, alors :

|

Sachant que : dF = u

· F

· da , alors :

F 2 a

1

dF

F

dF

u

· da

? ? ? ? ? ?

(III-28)

Figure III-10: Schéma des tensions

F1

0

u d ?

F

F 1 u ? ?

ln ? ? ? ? ?

u ? F F e

1 1 2

F 2

e : la base du logarithme népérien = 2,718.

La relation ainsi trouvée est appelée

l'équation d'Euler.

ln 240,92 = p

· 1 70,4

1 1

1

La tension initiale des courroies est indispensable pour

garantir l'adhérence et assurer la transmission du mouvement. Un

système à entraxe réglable ou un dispositif annexe de

tension (galet enrouleur, tendeur etc.) est souvent nécessaire pour

régler la tension initiale et compenser l'allongement des courroies au

cours du temps.

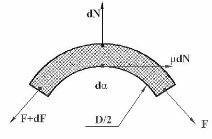

III.3.4.3 Effet de la force centrifuge

Pour v <10 m/s, FC

<< F1 et peut être négligée. Mais

pour v >10 m/s , FC ne peut pas

être négligée.

Force centrifuge par unité de longueur de courroie :

FC = pl ?

v2 (III-29)

pl: est la masse linéique par unité de

longueur de courroie (kg/m), d'après le tableau III-5. On trouve :

?l = 0,1 0 8 kg/ m

FC =16,77 N

la masse d'un élément différentiel de

courroie :

|

dm = pl

· D

· da

2

|

(III-30)

|

La force centrifuge élémentaire pour un angle

d'enroulement da est :

2

dFC =D

·

co2

· dm=

D

·W2' p1

. d a = p1. v2

· da

(III-31)

2 2

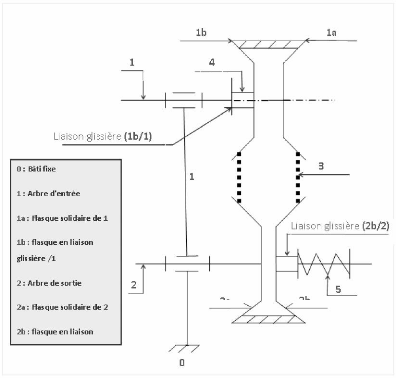

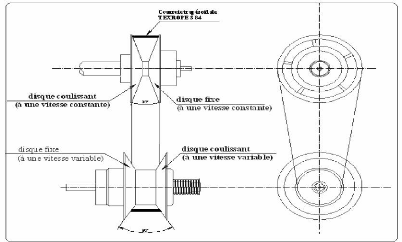

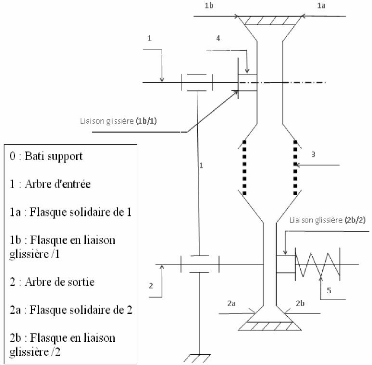

III.4 Variateur de vitesse

Une dynamo, située en bout de l'arbre de la broche,

permet la transformation de l'énergie mécanique (Rotation) en

énergie électrique (Tension). Le signal électrique obtenu

est transmis à un tachymètre qui indique la vitesse de rotation

de la broche en tr/mn. Les erreurs de lecture de la vitesse et de

précision de la dynamo provoquent une incertitude de l'ordre de #177;25

tr/mn.

Le changement de la vitesse de la broche est assuré par

un variateur de vitesse (Figure III-13 et III-14) qui, à l'aide d'un

dispositif de commande (4), nous permet d'augmenter et de diminuer la vitesse

de rotation de la broche en jouant sur le rapport de transmission. La variation

du rapport de transmission K1,2 est obtenu par déplacement du flasque

mobile (1b) commandé par un système de transformation de

mouvement (Vis/écrou) non représenté sur la figure 16. A

chaque translation d'amplitude Ax du flasque (1b) correspond une translation

d'égale amplitude du flasque 2b. Ce dernier est équilibré

axialement par l'action de la courroie (3) et du ressort comprimé

(5).

Figure III-11: Schéma du variateur de

vitesse de la broche

Figure III-12: Schéma

d'entraînement de la butée III.5 Constituants du

mécanisme d'entrainement

Le Tableau III-5 regroupe toutes les pièces

nécessaires pour concrétiser le mécanisme d'entrainement

pour la butée hydrodynamique.

|

14

|

Vis sans tête HC M6-10

|

01

|

EN-JL 1010

|

|

13

|

Vis M12.50

|

04

|

EN-JL 1060

|

|

12

|

Écrou HM12

|

04

|

EN-JM 1040

|

|

11

|

Roulement à rouleaux conique

|

02

|

EN-JM 1170

|

|

10

|

Entretoise

|

01

|

EN-JM 1170

|

|

09

|

Levier de réglage

|

01

|

EN-JS 1050

|

|

08

|

Cache intérieur

|

01

|

EN-JS 1050

|

|

07

|

Cache de broche

|

01

|

EN-JS 1050

|

|

06

|

Palier

|

01

|

E295

|

|

05

|

Courroie

|

01

|

FIBRES ACIER

|

|

04

|

poulie motrice (disque coulissent)

|

01

|

E360

|

|

03

|

Poulie réceptrice (disque fixe)

|

01

|

E335

|

|

02

|

Arbre

|

01

|

C40

|

|

01

|

Moteur électrique

|