INTRODUCTION GENERALE

Ce rapport présente le travail que j'ai pu effectuer du

23 Juin au 23 Août 2012 dans le cadre du stage "technicien" de

deuxième année de l'IUT en vue de l'obtention du Diplôme

Universitaire de Technologie. Ce stage a été

réalisé à AFAMI (Assistance en Fabrication

Mécanique et Maintenance Industrielle) à Douala. Le thème

est l'étude de fabrication d'un serre-câble mécanique

permettant d'assurer le serrage des câbles sur le plateau des camions

chargés afin d'y immobiliser un quelconque chargement.

Le projet réalisé s'est avéré

très intéressant et enrichissant pour une expérience

professionnelle. En effet, notre formation s'inscrit dans ce secteur

(Génie Mécanique et Productique) et grâce à ce

stage, nous avons travaillé sur des pièces mécaniques qui

nous ont permis d'entrevoir en quoi consiste la profession de technicien dans

ce secteur d'activité.

Le but de ce rapport n'est pas de faire uniquement une

présentation exhaustive de tous les aspects techniques que nous avons pu

apprendre, mais aussi de manière synthétique et claire, de faire

une étude théorique de la fabrication de la pièce de notre

étude de cas en passant par une étude financière,

cinématique, graphe de PERT et une analyse de fabrication de la

pièce mécanique réalisée.

Après un rapide historique, une présentation

d'AFAMI ainsi que les différentes tâches effectuées

entreprise, nous exposerons plus précisément les activités

menées durant le stage ensuite l'étude de cas qui est

l'étude et fabrication d'un serre-câble mécanique en allant

de sa réalisation faite en atelier à une comparaison entre la

pratique et la théorie et enfin le bilan qui concerne les apports du

stage, les analyses faites en atelier et les propositions

d'amélioration.

PREMIERE PARTIE

PRESENTATION DE

L'ENVIRONNEMENT DE TRAVAIL

Il est question pour nous dans cette partie de présenter

brièvement AFAMI dans

son historique, sa structuration et son

fonctionnement

CHAPITRE 1 : PRESENTATION DE L'ENTREPRISE

Dans ce chapitre, il sera question non seulement de donner

brièvement l'historique de l'entreprise AFAMI, son organisation mais

aussi d'insister sur la présentation de l'atelier de fabrication

mécanique.

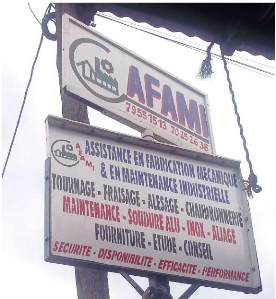

I.1. Historique, Organisation et Secteur Industriel

> Historique

C'est dans le souci de remettre en place certains

systèmes mécaniques à l'aide des procédés de

fabrication mécanique à moindre coût que M. FOMBASSO

Francis a mis sur pied une TPE à but lucratif dénommée

AFAMI. Créé en août 2006 et approuvé par l'Etat

camerounais en 2007 par le N°RCM/RC/DLA/2007/1378, AFAMI dont le sigle est

définie premièrement par Atelier de Fabrication Mécanique

et Maintenance Industrielle est un atelier qui fait dans le tournage, fraisage,

perçage, soudure et presse des pièces métalliques et

mécaniques.

Plus tard, le sigle est changé par Assistance en

Fabrication Mécanique et Maintenance Industrielle car non seulement on y

effectue des opérations sur des pièces dans l'atelier, mais

également on y retrouve un bureau d'études qui fournit des

idées, conseils sur un plan de fabrication ou de maintenance.

> Forme juridique : Entreprise

individuelle

Dans ce type d'entreprise, il n'y a pas de capital

imposé (celui-ci n'est qu'une simple notion comptable) et c'est

l'entrepreneur qui en est le propriétaire et le seul maître. C'est

lui qui prend les décisions mais il est responsable sur ses propres

biens des dettes de l'entreprise.

> Taille : Entreprise de 05

employés

Il y a peu d'obligations particulières pour cette

taille d'entreprise. La principale concerne le licenciement du personnel

où l'employeur a l'obligation de consulter les représentants du

personnel et d'informer l'administration.

> Nature de la production : Entreprise du secteur

secondaire fabriquant des produits après transformation de la

matière

La fabrication des produits finis d'AFAMI nécessite une

transformation de la matière première (apport, enlèvement,

déformation...).

L'outil de production est constitué de postes de

travail (machines-outils entre autres tour parallèle, fraiseuse,

perceuse, mais aussi presse hydraulique et affûteuse), de coûts

généralement très élevés.

> Types de production : Production unitaire et par

lot

> Types de fabrication : fabrication à la

commande

Dans ce cas, le produit n'est pas disponible au moment de la

commande et nécessite un délai de réalisation. De plus, le

prix n'est pas standard et il se négocie, en même temps que les

délais, à la commande.

Pour le cas des serres-câbles uniquement, AFAMI effectue

une fabrication pour stockage, afin que le produit soit disponible

immédiatement à la vente à un prix standard.

I.2. Situation géographique et Organigramme >

Situation géographique

L'entreprise AFAMI est située est dans la région

du Littoral, Département du Wouri, Arrondissement de Douala

1er, plus précisément à la Vallée 03

boutiques entre le feu rouge BESSENGUE et le carrefour trois boutiques.

ETUDE DE FABRICATION D'UN SERRE-CABLE

(SERRE-BACHE

CAMION)

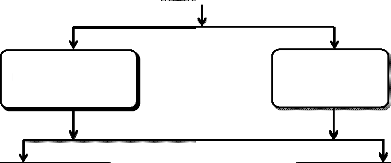

> Organigramme

L'organisation d'une entreprise diffère suivant sa

taille. Néanmoins, l'organisation de toute entreprise est

composée de cinq fonctions principales assurées par les

directions «commerciale », « technique » et «

financière et administrative ».

DIRECTION

GENERALE

DIRECTION

MARKETING/FINANCIERE

DIRECTION

TECHNIQUE - CHEF

D'ATELIER

ASSISTANT TECHNIQUE-

SOUDURE/CHAUDRONNERIE

ASSISTANT TECHNIQUE-

FABRICATION MECANIQUE

Figure 1: Organigramme de l'entreprise

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

a) Direction Générale

Elle coordonne toutes les activités de l'entreprise, tant

financière, mercatiques que

techniques.

b) Direction Marketing/Financière

Elle définit la stratégie mise en oeuvre des

différentes ressources de AFAMI et assure le progrès et le

déroulement de ses projets d`investissement et d'exploitation. Elle

définit également la stratégie commerciale sous tous ses

aspects (vente, études de marché et de motivation,

publicité, relation publique, etc.)

c) Direction Technique- Chef d'atelier

Il est la tête de tous les services techniques. Non

seulement il étudie, attribue et coordonne les travaux, mais aussi il

s'assure du développement des stratégies mises au point pour

augmenter la productivité et la qualité des travaux

effectués à AFAMI. Il reçoit et exécute les ordres

venant des directions générale et marketing/financière.

d) Assistant technique- Fabrication

Mécanique

Il exécute les ordres du chef d'atelier et parfois de

la direction marketing/financière en ce qui concerne les travaux de

fabrication mécanique, sur les machines-outils et quelques fois de

soudure en cas d'indisponibilité de l'assistant technique de

soudure/chaudronnerie.

e) Assistant technique-

Soudure/Chaudronnerie

Il exécute les ordres du chef d'atelier et quelques

fois de la direction marketing/financière en ce qui concerne les travaux

de soudure/chaudronnerie (pointer, remplissage des axes, assemblage par

soudage, cintrage des tôles, etc.)

Les assistants techniques reçoivent quelques fois des

ordres contradictoires provenant du chef d'atelier et de la direction

marketing/financière.

Dans l'entreprise familiale comme c'est le cas d'AFAMI, c'est

le directeur de l'entreprise qui assure à lui seul la synchronisation de

toutes les fonctions. La dimension de son entreprise lui permet d'avoir une vue

globale des problèmes et c'est lui qui assure, peut-être sans le

savoir, la gestion de production. Dans ce type d'entreprise, la gestion

informatique de la gestion de production n'est pas souvent indispensable.

I.3. Journal de bord

I.3.1. Déroulement du stage

Cette rubrique présente chronologiquement les

différentes tâches que nous avons effectuées tant

qu'individuel qu'en groupe.

Tableau 1: Journal de Bord- déroulement du

stage

|

PERIODE

(Année 2012)

|

ACTIVITES

|

RESPONSABLES

|

|

Le 23/06

|

· Prise de contact avec le personnel en atelier

· Visite de l'atelier

|

|

Du 02/07 au 07/07

|

· Briefing sur la sécurité en atelier

· Entretien avec le chef d'atelier

· Alésage et filetage intérieur d'un trou

· Réalisation des trous débouchants sur

des

pièces

|

M. DZOYEM Ricma M. NDE Zacharie M. TCHEYANOU Hugues

|

Du 09/07 au 13/07

|

· Alésage d'un flasque en fonte

· Découpage des pièces avec la meule

et

assemblage par soudage

|

M. DZOYEM Ricma M. TACHI Polycarpe

|

Du 23/07 au 27/07

|

· Réalisation des cannelures sur un axe

· Filetage en bout d'arbre du piston d'un vérin

· Réalisation de 08 goujons

· Démontage et remontage d'un circlips

et

rondelle dans un silentbloc

· Maintenance palliative du tour parallèle car la

goupille maintenant l'axe du système

d'engrenage

s'était cassée

· Réalisation de 03 lamages sur une pièce en

bois jaune

· Apprentissage de l'utilisation de la perceuse à

colonne et de la meule

|

M. TCHEYANOU Hugues

M. DZOYEM Ricma M. FOMBASSO Francis

|

Du 30/07 au 03/08

|

· Prolongement de la profondeur de 24

cannelures d'un

pignon à denture droite monté sur un axe

· Chariotage d'une vis sans fin

· Dressage et alésage d'un galet en téflon

d'une bétonnière

· Apprentissage de l'utilisation du tour parallèle

de l'atelier

· Visite d'une usine de production de de pâte

alimentaire et confection, découpage et

emballages des

gâteaux

· Filetage intérieur d'une pièce de pas

carré 8

|

M. DZOYEM Ricma M. TCHEYANOU Hugues

|

Du 06/08 au 10/08

|

· Apprentissage de la mise des vitesses sur le tour de

l'atelier pour le filetage d'une pièce

· Apprentissage du centrage d'une pièce sur un

|

M. DZOYEM Ricma M. TCHEYANOU Hugues

|

|

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

|

tour à l'aide d'un comparateur

· Taraudage d'un axe pour y introduire un

graisseur

· Perçage des tôles pour la réalisation

des serrecâbles

|

|

Du 13/08 au

|

· Nettoyage de l'atelier

|

M. FOMBASSO

|

17/08

|

· Remarques et suggestions faites au responsable

|

Francis

|

|

de l'atelier

|

M. DZOYEM Ricma

|

|

· Réalisation des gorges sur un moteur vibreur

|

M. TACHI Polycarpe

|

|

· Découpage et assemblage des tuyaux pour la

|

M. TCHEYANOU

|

|

réalisation des serre-câbles

|

Hugues

|

|

· Réalisation des crochets pour la

réalisation des serre-câbles

|

|

|

· Perçage et alésage de 12 tôles

carrées soudées

pour la réalisation des pignons du

serre-câble

|

|

|

· Réalisation du cône porte-outil de la

perceuse à colonne

|

|

Du 20/08 au

|

· Redressage des vérins

|

M. DZOYEM Ricma

|

23/08

|

· Démontage d'une boite de vitesse d'un camion

|

M. FOMBASSO

|

|

· Alésage d'une poulie, chariotage et

alésage

|

Francis

|

|

d'une bague en bronze pour emmanchement

|

M. TCHEYANOU

|

|

cylindrique d'une pièce de bateau-pêcheur

|

Hugues

|

|

· Taillage des pignons ou criquets pour

la

réalisation des serre-câbles

|

M. NDE Zacharie

|

|

· Etude financière d'une série de

serre-câbles

|

|

|

I.3.2. La vie à AFAMI

> Ambiance du travail

AFAMI est une petite structure agréable, en

évolution régulière depuis sa création.

Les heures de travail ne sont pas précisément

comptées, mais les employés doivent être présents

chaque jour pour effectuer les différents travaux.

Les locaux sont ainsi occupés de 8h00 à souvent

tard le soir sans une heure précise de pause et sans tenir compte des

jours fériés, selon l'intensité du travail et les

disponibilités de chacun. On pourrait penser que cette tolérance

serait abusée mais en fait pas beaucoup car c'est la recherche du profit

qui importe et les employés sont présents en fonction du travail

qu'ils ont à fournir et c'est alors tout naturel de prolonger les

journées en cas de besoin.

> Acquis personnel, académique et

professionnel

Ce qui nous a beaucoup plu dans notre expérience

à AFAMI, c'est l'apport continu de

connaissance qui s'y trouvait. Les

gens que nous côtoyions dans l'équipe nous ont beaucoup

appris,

que ce soit en aidant sur notre projet, en nous apprenant l'utilisation des

machines-

outils ou en discutant de leur parcours, des différentes

façons de rechercher le profit en atelier, et le travail

d'équipe.

C'est précisément l'expérience que nous

recherchions : se faire une idée plus concrète et précise

de la fabrication mécanique, en assimilant mieux (la pratique) à

la fois les cours de matériaux, construction mécanique et analyse

de fabrication en étant directement en contact avec des personnes qui

étaient sur le terrain.

I.4. Présentation de l'atelier de fabrication

mécanique

AFAMI dispose d'un atelier de fabrication mécanique

où sont exécutés différents types

déterminés de travail à savoir tournage (chariotage,

alésage, filetage des axes, arbres et vérins, réalisation

des vis et écrous), fraisage (surfaçage, réalisation des

cannelures, des pignons), perçage, pressage et montage/démontage

(à l'aide d'une presse hydraulique) de différentes pièces

mécaniques.

I.4.1. Présentation des différentes machines

de l'atelier

Différentes machines sont utilisées pour

réaliser les différentes opérations sur les pièces.

Ainsi, AFAMI dispose dans son atelier d'un tour parallèle, d'une

fraiseuse équipée d'un diviseur, d'une perceuse à colonne,

d'une perceuse radiale, d'une scie mécanique, d'une affûteuse,

d'un étau et d'une presse hydraulique. En plus de cela, l'atelier a une

section soudure/chaudronnerie équipée de 02 postes de soudure,

d'une meule, d'une chignole et d'un mini-four pour le cintrage des fers.

> SECTION FABRICATION MECANIQUE

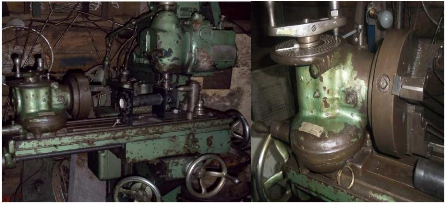

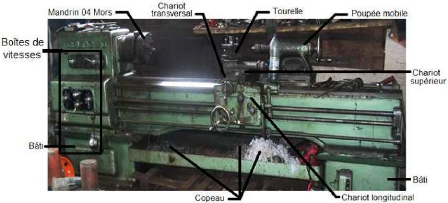

a) Tour parallèle (voir annexe 1- photo 1)

Cette machine est utilisée pour les opérations

d'alésage, chariotage, filetage intérieur et extérieur,

dressage, centrage, perçage permettant la réalisation de formes

géométriques simples (plan, surfaces cylindriques de

révolution) ou des associations de surfaces géométriques

simples (épaulement, gorge ...) à partir de la combinaison d'une

rotation de la pièce et d'une translation de l'outil. La machine

utilisée à AFAMI fonctionne avec un système d'engrenage

qui sera présenté au II. 1.1. Procédures de

sécurité et machineries utilisées.

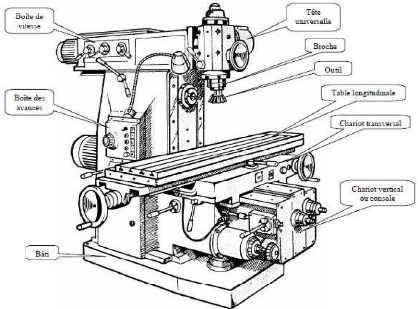

b) Fraiseuse verticale

Cette machine permet la réalisation de pièces :

prismatiques, de révolutions extérieures, intérieures, de

profils spéciaux, hélices, cannelures, pignon, cames, engrenages

à partir de la combinaison d'une rotation de l'outil et d'une

translation de la pièce. La fraiseuse dont dispose AFAMI est munie d'un

diviseur8 à K= 40 dents.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Photo 2 : Fraiseuse verticale équipée

d'un diviseur

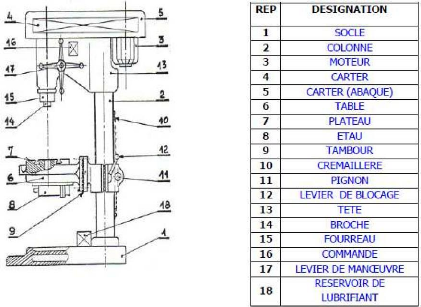

c) Perceuse à colonne (voir annexe 1- photo 3)

Cette machine est utilisée pour les opérations

de perçage, lamage9, alésage et

chanfreinage10 permettant la réalisation de formes

géométriques creuses (surfaces cylindriques et coniques) ou des

associations de surfaces géométriques simples (lamage,

chanfreinage) à partir de la combinaison d'une rotation et d'une

translation de l'outil.

d) Perceuse radiale (défectueuse)

e) Scie mécanique (défectueuse)

f) Presse hydraulique (voir annexe 1- photo 5)

La presse hydraulique, d'où son nom sert à

comprimer, déformer les pièces, outils, etc. Il est

utilisé pour le démontage/remontage des pièces, le

redressage, l'emmanchement11. La presse hydraulique utilisée

pendant le stage utilise un principe de compression/décompression avec

de l'huile de moteur 40.

g) Autres

· Affûteuse

Elle est utilisée pour aiguiser les outils afin qu'ils

puissent mieux servir lors de l'usinage12 d'une pièce.

· Etau

C'est un instrument composé de deux mâchoires

pouvant être rapprochées au moyen d'une vis et qui sert à

immobiliser les outils ou les pièces afin de pouvoir y effectuer une

opération (taraudage13, presse d'un axe de longue

portée, soudure, découpage ou meulage14)

> SECTION CHAUDRONNERIE/ SOUDURE

a) Postes de soudure (analogique et numérique)

C'est un instrument qui, par l'intermédiaire du courant

électrique et d'une baguette (selon le type de matériau de la

pièce) assemble deux pièces de manière non

démontable.

b) Meule

La meule est un appareil qui utilise un disque soit à

tronçonner ou à meuler de matière abrasive et qui sert

à découper, démonter, aiguiser, à polir et

même à rectifier.

c) Chignole

C'est une perceuse à la main doté d'un dispositif

appelé charbon qui assure le mouvement de rotation du foret.

d) Mini four pour le cintrage des fers

C'est un ouvrage dans lequel on chauffe une matière pour

lui faire subir une transformation physique ou chimique.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

DEUXIEME PARTIE

EXPERIENCE DU STAGE

ET ETUDE DE CAS

CHAPITRE 2 : EXPERIENCE DU STAGE

Au cours de notre stage, nous avons mené plusieurs

activités détaillées dans le journal de bord (Tableau

1)

II.1. Activités menées

Au cours de notre stage, nous avons mené plusieurs

activités détaillées dans le journal de bord (Tableau 1

p.3) à savoir un briefing sur la sécurité, la maintenance

et la fabrication des pièces à l'aide des machines-outils ainsi

que l'apprentissage de l'utilisation des machines de l'atelier de AFAMI.

II. 1.1. Règles générales de

sécurité et machineries utilisées >

Règles générales de

sécurité

Il est important d'être informé de principes de

l'ingénierie de base mais aussi être informé de dangers qui

existent dans un atelier et comment se sécuriser, c'est mieux.

S'assurer que votre lieu de travail est sécurisé

éliminera plusieurs accidents. Pour cela, les précautions

suivantes devraient être prises :

|

a) Assurer la protection individuelle

- Etre muni des EPI quand on entre dans un

atelier ;

- S'assurer que l'on sait comment arrêter

la machine

avant de commencer à l'utiliser ou se tenir à au

moins

1m du machiniste;

- Rester concentré tant que la machine

est en marche ;

|

|

|

Panneaux signalisant les

|

équipements de sécurité

obligatoires

b) Organiser rationnellement le poste de

travail

- Rendre accessible le poste de travail ;

- Rassembler l'outillage nécessaire et

ranger celui qui s'avère inutile ; - Disposer

rationnellement les outillages (pièces, outils...) ;

c) Travailler en respectant les règles de

sécurité

- Vérifier le montage des pièces

et des outils (balourd15, serrage) ; -

Repérer les organes en mouvement (manivelle, mandrin) ;

- Repérer les copeaux longs ;

- Respecter les conditions de coupe ;

- Ne jamais laisser une machine sans

surveillance tant qu'elle est en marche ; - Ne pas s'adosser

sur une machine quand elle est en marche ;

- Ne jamais nettoyer une machine tant qu'elle

est en marche.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

> Machineries utilisées

Dans un atelier de fabrication mécanique, en plus des

machines-outils, on y trouve des instruments de mesure ainsi que des outils et

fluides de coupe.

a) Machines-outils

Les machines-outils dont dispose notre atelier de fabrication

mécanique sont présentées dans la première partie ;

dans cette section, nous présenterons les différentes parties de

chaque machine ainsi que quelques règles particulières de

sécurité propres à chaque machine-outil.

· Tour parallèle

Une pièce travaillée sur un tour est

transformée en une pièce de révolution dont une forme

cylindrique, conique, surface plane ou une autre forme. La pièce est

fixée dans le mandrin. Celui-ci est mis en rotation par le moteur de

broche.

Photo 5: Différentes parties d'un tour

parallèle

Règles de sécurité lors de

l'utilisation des mandrins de tournage Lors du montage :

Des mors :

- Contrôler et nettoyer les mors et les rainures du mandrin

;

- Insérer les mors dans l'ordre, (1-2-3) le numéro

de fabrique des mors doit correspondre avec celui du mandrin (appairage) ;

Du mandrin :

- Lors du montage ou du démontage, toujours

protéger le banc

- Nez de broche fileté : visser le mandrin jusqu'au bout

et le bloquer, ne pas oublier de serrer la vis de blocage s'il y en a une ;

- Enlever les outils du chariot et de la contre poupée

pour éviter les blessures ;

Lors de l'utilisation :

- Ne jamais laisser la clé sur le mandrin (danger de mort)

;

- Ne jamais inverser le sens de marche pour arrêter la

machine ;

- Toujours lubrifier si nécessaire ;

- Ne jamais changer de vitesse la machine étant en

marche.

· Fraiseuse verticale

Les fraiseuses ont supplanté certaines machines

(raboteuses, étaux limeurs) permettant la réalisation de

pièces: prismatiques, de révolutions extérieures,

intérieures, de profils spéciaux, hélices, cames,

engrenages, etc.

L'outil, une fraise, est fixé dans la broche et est

animé d'un mouvement de rotation (mouvement de coupe), la pièce

se déplace par rapport à l'outil.

Des équipements et accessoires: diviseurs (voir annexe-

schéma 1), circulaires, reproducteurs, montages d'usinage, têtes

spéciales, autoisent une grande diversité de travaux.

Photo 7: Fraiseuse

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Sur ces deux machines (fraiseuse et tour) le

déplacement de l'outil sur la trajectoire d'usinage est

réalisé par un opérateur. Pour cela, il utilise les

manivelles permettant de générer les mouvements suivant les axes.

Les mouvements ne sont possibles que sur un seul axe à la fois. Des

moteurs permettent aussi de choisir des vitesses d'avance suivant les axes de

déplacements. Le choix de ces vitesses s'effectue par

l'intermédiaire d'une boîte de vitesse mécanique (celle du

tour parallèle de AFAMI fonctionne selon un système d'engrenage

voir annexe).

· Perceuse à colonne

Une perceuse à colonne est une perceuse d'atelier

fixée sur un bâti ou un établi. Elle permet des

perçages précis et importants (diamètres pouvant aller

à 20 ou 30 millimètres dans l'acier ordinaire).

Le moteur électrique, de quelques centaines de watts,

fait tourner une broche dans laquelle est maintenu le foret par

l'intermédiaire du mandrin, fixé à

l'extrémité de cette broche qui peut coulisser verticalement

lorsque l'opérateur manoeuvre un volant ou un levier. Le foret est

serré dans le mandrin avec une clé de mandrin. La pièce

à percer est maintenue fermement dans un étau fixé

lui-même sur une table coulissant le long de la colonne supportant le

moteur.

Photo 9: Descriptif d'une perceuse

On ne pourra utiliser la perceuse à colonne que si l'on

respecte les règles de sécurité cidessous :

- La perceuse à colonne est une

machine tournante de grande puissance, rien ne doit flotter: enlever les bagues

et les montres, attacher et protéger les cheveux, pas de manches

flottantes, pas de ceintures ou d'écharpes qui pendent...

- S'assurer que le foret est bien mis et

serré dans le porte-outil et le mandrin ;

- S'assurer que la pièce est bien

bridée afin d'éliminer les degrés de liberté non

seulement pour protéger la machine mais aussi soi-même;

- Bien serrer les leviers de blocage ;

- Nettoyez l'outil avec un pinceau et pas avec

les mains (ça coupe!) ;

- Ne pas arrêter le foret en rotation avec

ses doigts ;

- Ne pas tenir la pièce directement avec

les mains

- Ne jamais enlever les copeaux à la main

;

- Toujours lubrifier si nécessaire.

b) Instruments de mesure (annexe- photo)

Une règle peut donner une lecture aussi précise

que 1/10 Po ou 1/16 Po ou encore de 1/10 cm (1 millimètre). Cependant,

souvent lorsque l'on construit des systèmes mécaniques, on doit

effectuer des mesures au millième de pouce ou même au dix

millième de pouce près. Si on ne respectait pas un tel

degré de précision, ces systèmes ne fonctionneraient pas

de façon efficace ou ne dureraient pas aussi longtemps, et certains

pourraient même ne pas fonctionner du tout. Les techniciens ou les

mécaniciens utilisent, entre autres instruments, des pieds à

coulisse, des micromètres et même des comparateur pour ne citer

que ceux-là, afin de s'assurer de prendre des mesures précises.

Ces instruments de mesure se présentent soit en graduation

métrique, soit en graduation impériale.

· Pied à coulisse

Cet instrument compte diverses pièces, y compris

Trois mécanismes pour mesurer :

-- becs extérieurs -- pour mesurer les dimensions

extérieures des objets, par exemple, le diamètre extérieur

d'un tuyau ;

-- becs intérieurs -- pour mesurer les dimensions

intérieures des objets, par exemple, le diamètre intérieur

d'un tuyau ;

-- jauge de profondeur -- pour mesurer la profondeur des

objets, par exemple, la profondeur d'un petit contenant ;

Deux échelles de mesure :

-- une échelle fixe ; Figure 2: Parties d'un pied

à coulisse

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

-- une échelle mobile (vernier).

L'échelle fixe est, comme son nom l'indique, immobile, et

ressemble à une règle ordinaire. La règle mobile (ou

vernier) se déplace.

Un ou deux systèmes de mesure :

-- impérial (décimal et fraction) ;

-- métrique (décimal) ;

Le système décimal est examiné en

détail ci-après.

Système métrique

Le système métrique se fonde sur les

décimales. L'échelle fixe est divisée en

millimètres, c'est à dire 1/10 cm (échelle

métrique). L'échelle mobile (vernier) représente 1/10 x

1/10 = 1/100 cm.

· Micromètre

Le micromètre peut

mesurer de très petites distances, tel le

diamètre d'un tuyau, d'une tige, d'un écrou et d'un boulon, ainsi

que de rondelles et de clous.

Le schéma qui suit

représente les principales pièces du

micromètre :

|

|

|

Figure 3: Principales parties d'un

micromètre

· Comparateur à cadran

Le comparateur à cadran a la forme d'une

grosse montre.

La grande aiguille, commandée par le palpeur fait un tour

pour une différence de cote de 1 mm.

Le grand cadran est divisé en 100 parties égales,

il est donc possible d'apprécier le 1/100è de

mm.

Le petit cadran indique le nombre de tours de la grande

aiguille. L'ensemble de la grande graduation peut tourner autour de l'axe de la

montre, afin que la division "zéro" puisse être mise à

volonté devant l'aiguille centrale.

Figure 4: Comparateur à cadran

c) Outils de coupe

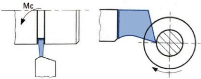

· Les outils du tournage

On choisit la forme de l'outil en fonction de l'opération

à effectuer (ébauche ou finition) et de la forme de la

pièce à réaliser.

- Les outils ARS

Les outils ARS (Acier Rapides Supérieurs) sont

élaborés à partir d'un acier faiblement allié

subissant un traitement thermique. Il est toujours utilisé pour certains

types d'outils comme les forêts, ou les outils nécessitant un

angle de tranchant très faible.

Ils ne permettent pas une vitesse de coupe élevée

car un échauffement trop important élimine la trempe de l'outil,

et crée donc un effondrement rapide de l'arête de coupe.

Tableau 2: Forme de l'outil en fonction de la forme de

la pièce à réaliser

Visualisation

|

Opération

|

Outils utilisés

|

|

Dressage

C'est la réalisation d'un plan

perpendiculaire à l'axe de la pièce.

(surface

rouge)

|

Outil

à

charioter

coudé

|

|

Outil à

charioter

droit

|

|

Plan épaulé

C'est l'association d'un dressage et d'un chariotage. (surface

verte)

|

Outil à dresser les angles

|

|

|

|

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA 2011-2012

Visualisation

|

Opération

|

Outils utilisés

|

|

Perçage

C'est un trou dans la pièce. Il peut

être

débouchant ou borgne. Attention en

tournage, l'axe du trou est confondu

avec l'axe de la

pièce.

|

Foret à centrer Foret

Alésoir

|

|

Les gorges

C'est l'association de 2 plans parallèles avec un

cylindre (surface vertes)

Outil à saigner outil à

tronçonner

|

Quelconque

C'est l'association de plusieurs surfaces

élémentaires : sphère, cylindre, plan, cône ...

|

|

|

- Les outils Carbure

Les outils carbures sont les plus utilisés

actuellement. Il en existe de toutes formes pour chaque type de matériau

et pour chaque type d'usinage. Ce matériau est très

résistant par rapport à ARS Ils se présentent sous la

forme d'une plaquette que l'on vient fixer sur un porte outil.

A AFAMI, nous avons eu à utiliser ces outils pour usiner

des pièces en fer chromé.

ETUDE DE FABRICATION D'UN SERRE-CABLE

(SERRE-BACHE

CAMION)

· Les outils du fraisage

La fraise est un outil multiple, formé par plusieurs

taillants disposés radialement sur une circonférence. On

distingue les fraises acier rapide et es fraises à plaquettes

Photo 10 : Quelques fraises

- Caractéristiques des fraises (voir

annexe III- fig. 5)

On distingue une fraise en fonction de sa taille, sa forme, sa

denture, ses dimensions, son mode de fixation et sa construction.

v' La taille :

Correspondant nombre d'arêtes tranchantes par dents.

o Fraises à une taille o Frais à deux tailles o

Frais à trois tailles v' La forme :

o Fraises cylindriques

o Fraises coniques, biconiques

o Fraise cloche

o Fraises de forme

o Fraises à lames ou à outils rapportés

v' La denture :

Si l'arête tranchante est parallèle à la de

la fraise, on a :

o une denture droite

Si l'arête tranchante est inclinée par rapport

à l'axe de la fraise, on a : o une denture hélicoïdale

à droite ou à gauche

o une denture à double hélice alternée

v' Le mode de fixation :

On distingue deux modes de fixation distincts :

o à trou : lisse, lisse rainurer ou taraudé o

à queue : cylindrique ou conique

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

· Les outils du perçage (voir annexe

IV) - Descriptif :

Le foret hélicoïdal, également appelé

foret américain, est l'outil de perçage le plus couramment

employé, il comprend :

v' la tête ou partie active

formée par les deux surfaces d'affûtage, partie conique

dont l'arrête d'intersection forme le sommet du foret. Les arrêtes

tranchantes, ou lèvres du foret, sont déterminées par les

intersections des surfaces coniques et des rainures

hélicoïdales.

v' le corps constitué par un cylindre

dans lequel ont été fraisées deux rainures

hélicoïdales servant au dégagement des copeaux et au passage

du lubrifiant.

v' la queue cylindrique ou tronc conique. Les

queues troncs coniques se terminent par un tenon d'entraînement qui

empêche toute rotation dans l'organe de la machine.

- Pratique du perçage :

Avant d'exécuter le perçage il faut :

v' repérer le centre des trous par coups de pointeaux* ;

v' vérifier l'état du foret ;

v' employer les vitesses de rotation et d'avance ; v' bloquer

convenablement les pièces.

· Les outils d'affûtage et

d'ajustage

Comme outils d'affûtage et d'ajustage, pendant notre stage

nous avons eu à utiliser une affûteuse, une meule et des

limes*.

Quelques règles pour un bon affûtage :

La meule doit travailler dans le même sens que la

matière à usiner (pour éviter les bavures) ; Refroidir

régulièrement l'outil durant l'affûtage, (en cas de

surchauffe, l'acier se détrempe et l'outil s'émousse plus

facilement) ; utiliser le grain de meule approprié (grossier pour

l'ébauche et fin pour la finition).

d) Fluides de coupe

En mécanique, les lubrifiants sont des huiles

minérales, obtenues par distillation de la houille et du pétrole

ou extraites des schistes et des sables bitumineux, et servent surtout à

lubrifier les organes mécaniques. En fonction du matériau de la

pièce à usiner, de l'opération et de la vitesse de coupe,

on utilise de l'huile soluble ou de l'huile 40 ou de

moteur.

II.1.2. Quelques réalisations faites dans

l'atelier de fabrication mécanique > Sur le tour parallèle

Durant notre stage, nous avons effectué la

majorité des travaux à effectuer se sont faits sur le tour

parallèle ; nous présenterons brièvement quelques travaux

effectuées sur cette machine, à savoir un filetage

extérieur d'un axe, la réalisation du cône

porte-outil de la perceuse à colonne, la réduction du

diamètre d'une poulie* et la réalisation d'une bague en

bronze.

a) Filetage extérieur d'un axe (voir annexe IV-

photo 11)

Il nous a été donné d'effectuer le filetage

en bout d'arbre d'un axe pour y serrer un écrou. Pour cela, nous avons

procéder comme suit :

· Identification et détermination du pas

On identifie si le pas p de l'écrou est carré ou

triangulaire ; s'il est triangulaire, on détermine le pas à

l'aide d'un filon* dans le cas contraire, le pas est mesuré à

l'aide d'un réglet*.

Dans notre cas, on a un pas 81 carré que l'on

a mesuré avec la jauge de profondeur d'un pied à coulisse qui est

la distance entre les premiers sommets de 02 filets consécutifs.

· Mesure du diamètre nominal et chariotage de

l'axe

Après avoir déterminé le pas, nous avons

mesuré le diamètre nominal d de l'écrou avec un pied

à coulisse, charioté et chanfreiné le bout d'arbre en

montage mixte l'axe au diamètre d avec un outil en ARS à

charioter coudé (voir annexe- Tableau 2 : Forme de l'outil en fonction

de la forme de la pièce à réaliser).

· Réglages de la machine

L'axe étant charioté au diamètre

nominal, on passe au réglage du pas suivant les tabelles de

réglage (voir annexe -Figure 8: Boîtes de vitesse du tour

en vue de face et vue de gauche), modification des pignons si nécessaire

ensuite on filète notre pièce en avance automatique et en prenant

la passe progressivement en sachant que l'on doit obtenir

d1=d-p.

· Contrôle

Le contrôle est fait progressivement avec le pied à

coulisse ou le filon correspondant et dans notre cas également avec

l'écrou pour mieux vérifier l'adhérence.

Une lubrification suffisante s'est faite avec de l'huile

40.

b) Réduction du diamètre d'une poulie

à gorges multiples (voir annexe IV- photo 12)

1 Toutes les dimensions dont l'unité n'est pas

mentionné est en mm

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Le travail à effectuer est la réduction du

diamètre d'une poulie* en fonte douce à 03 gorges de courroies

trapézoïdales, grand diamètre d1=157 mm, de petit

diamètre d2=142 mm et d'angle ?= 20° pour obtenir d1=150mm,

d2=135mm et ?= 26°.

Pour cela, après avoir charioté et

diminué les gorges avec un outil à saigner (voir annexe- Tableau

2 : Forme de l'outil en fonction de la forme de la pièce à

réaliser), les nouveaux angles de la poulie sont obtenus à l'aide

de l'outil tronçonneuse ayant au préalable régler le

tambour du chariot porte-outil selon la position de l'angle à

obtenir.

c) Réalisation du cône porte-outil de la

perceuse à colonne (voir annexe IV- photo 13)

Pendant le perçage des tôles des

serres-câbles, le cône porte-outil de la perceuse à colonne

de notre atelier s'est cassé et nous avons effectué une

maintenance corrective sur celle-ci en réalisation un autre cône

porte-outil.

Nous avons procéder ainsi :

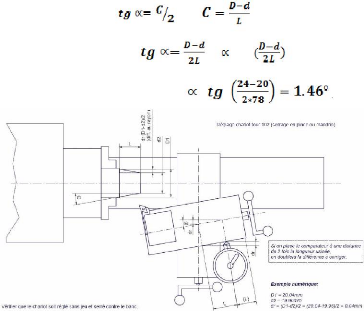

· Mesure du grand diamètre D=24mm, du petit

diamètre d=20mm et le la longueur L=78 mm du cône cassé

;

· Calcul de l'angle par la formule

En application numérique, on a =

On a donc : et =tg-1

avec

-1

;

Schéma 2: Représentation des

différents paramètres lors d'un tournage conique

· Installation de la pièce sur le mandrin en montage

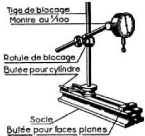

mixte et centrage à l'aide du comparateur ;

· Desserrage les boulons sur le chariot porte-outil ;

· Desserrage la vis de blocage de la douille de

réglage de l'excentrique tout en appuyant avec un doigt contre le

chariot, tourner l'excentrique pour délacer le chariot de la valeur

calculée ci-dessus (dans le bon sens) ;

· Serrage les boulons sur le chariot ;

· Tournage après avoir enlevé le comparateur

en lubrifiant suffisamment avec de l'huile soluble et effectuant plusieurs

contrôles pendant l'usinage.

d) Réalisation d'une bague en bronze (voir annexe

IV- photo 14)

Il était question de réaliser une bague en bronze

qui sera traversée par un axe en acier pour monter sur une poulie afin

d'éviter le frottement acier-acier.

Les étapes suivantes sont celles procédées

pour la réalisation de cette bague :

· Détermination du diamètre intérieur

D de la poulie et du diamètre d de l'axe qui y sera introduit ;

· Perçage de la bague pour y introduire un axe qui

servira d'appui de la pointe pour le montage mixte ;

· Chariotage et dressage de la pièce à un

diamètre légèrement supérieur au diamètre D

et à la longueur de la profondeur du trou de la poulie sans lubrifier

;

· Emmanchement forcé de la bague sur la poulie (voir

section suivante) ;

· Perçage et alésage de la bague au

diamètre d ;

· Vérification à chaque opération avec

le pied à coulisse.

> Sur la fraiseuse

Les travaux effectués sur la fraiseuse étaient

peu nombreux pendant toute la période du stage, néanmoins, nous

avons pu effectuer quelques opérations à savoir la

réalisation des cannelures sur un axe, le prolongement de

la profondeur des cannelures d'un axe et le taillage du pignon des

serres-câbles.

a) Réalisation des cannelures* sur un

axe

Il était question de réaliser 29 cannelures sur un

axe de diamètre 19. Le rapport du diviseur étant K=40, on

procède comme suit :

· Choix de la fraise : fraise de forme 01 taille ;

· Calcul le nombre de tours à effectuer pour

exécuter les surfaces équitablement, en utilisant directement la

formule : K / N avec N le nombre d'entités à

répartir

équitablement. On a donc K / N= 40/29= 1 tour de

manivelle ;

· Choix du plateau comportant au moins une rangée

dont le nombre de trous est multiple du dénominateur: notre plateau

comporte une rangée de 29 trous ;

· Engager le pointeau sur le départ de la

rangée de 29 trous ;

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

· Placer la première branche de l'alidade contre le

pointeau et régler l'écartement de l'alidade afin d'obtenir 11

intervalles donc 12 trous bloquer l'alidade ;

· Venir engager le pointeau contre la deuxième

branche de l'alidade, ce qui entraîne la rotation du plateau tournant.

L'opération d'usinage se fait en plusieurs passages.

b) Prolongement de la profondeur des cannelures d'un axe

Même procédés qu'au a) Réalisation des

cannelures sur un axe.

c) Taillage du pignon des serres-câbles (voir

chapitre 3- Etude de cas)

> Sur la perceuse à colonne

Autant que sur le tour, nous avons effectué plusieurs

opérations sur la perceuse à colonne dont dispose notre atelier

de fabrication mécanique. Cette sous-section présentera en

quelques lignes quelques opérations réalisées avec cette

machine parmi lesquelles le taraudage d'un axe et la réalisation des

trous sur une tôle.

a) Taraudage d'un axe pour y loger un

graisseur

Le taraudage consiste à pratiquer, à l'aide d'un

outil de forme en acier super rapide appelé « taraud », un

filet normalisé dans un trou percé à un diamètre

prédéterminé.

Pour réaliser ce taraudage de graisseur à M8 de pas

1.25, nous avons procédé comme suit :

· Perçage d'un trou non débouchant à

d'=d-p ; ici, on utilisera le foret de diamètre d'=8-

1.25=6.75 en lubrifiant à l'huile de coupe pour faciliter le

perçage ;

· Blocage de l'axe avec l'étau ;

· Introduction du taraud de 8*1252

ébaucheur (le plus conique) dans le tourne-à-gauche et le serrer

fortement. Le tourne-à-gauche étant usé, nous avons

effectué ce taraudage avec la clé à molette ;

· Parfaitement perpendiculaire au perçage, on visse

lentement tout en maintenant fermement la position ;

· Vissage sur une première profondeur de 1 cm

environ.

· Desserrage d'un demi-tour et lubrification à

l'huile de coupe, puis dévissage lubrification tous les trois tours ; on

dévisse sans hâte, bien dans l'axe, en veillant à la sortie

du taraud.

· Changement de l'ébaucheur pour le taraud

intermédiaire et reprise des opérations avec les mêmes

précautions.

· On termine au taraud de finition en nettoyant entre les

passes.

A la fin, on nettoie et contrôle avec le graisseur.

2 Le taraud est communément désigné par son

diamètre nominal et son pas.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

b) Réalisation des trous en ébauche,

demi-finition et finition d'une tôle (voir étude de

cas-étude de fabrication d'un serre-câble)

> Sur la presse hydraulique

Plusieurs opérations ont été

effectuées sur la presse hydraulique et nous présenterons le

démontage d'un silentbloc ainsi que l'emmanchement d'une bague en bronze

dans une poulie.

a) Démontage d'un silentbloc dans un

tendeur

Le démontage d'un silentbloc se fait à l'aide

d'une presse hydraulique où une rondelle et un circlips doivent

être démontés.

Pour effectuer ce démontage, on a procédé

aux étapes suivantes :

· Vérification de l'alignement et de la

stabilité des pièces les unes par rapport aux autres ;

· Pompage pour approcher le vérin ; si le

vérin est court, on utilise des axes afin d'immobiliser le tendeur ;

· Le tendeur étant immobilisé, on

soulève légèrement le circlips avec une pince à

circlips, on le maintien soulevé avec la tête d'un tournevis ;

ensuite on place la tête d'une lime dans un des trous du circlips et tape

à l'aide d'un maillet jusqu'à ce que le circlips sorte.

· Ouvrez la vanne d'ouverture fermeture (molette)

placée sur la pompe afin de libérer la pression exercée

sur le tendeur ;

· Retrait du tendeur et remontage complet du si on a fini

d'utiliser la presse.

La presse est une machine très dangereuse et certaines

pièces peuvent être lourdes. Pour la sécurité on

doit faire attention à ne pas faire chuter des pièces sur les

pieds ni à se coincer les doigts.

b) Emmanchement d'une bague en bronze dans une

poulie

La bague réalisée plus haut est emmanchée

dans une poulie, pour effectuer cela, nous avons effectué les

étapes suivantes :

· Positionnement de la bague au-dessus du trou de la poulie

;

· Le vérin n'étant pas long, on utilise des

axes appropriés pour que la poulie puisse être poussée ;

· Vérification de l'alignement et de la

stabilité des pièces les unes par rapport aux autres ;

· Après vérification, on commence la mise en

pression, jusqu'à l'introduction de la bague dans le trou de la

poulie;

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

· Dès que la bague est complètement

emmanchée dans la poulie, on ouvre la vanne d'ouverture fermeture

(molette) placée sur la pompe afin de libérer la pression

exercée sur l'ensemble de la poulie et on retire l'ensemble en

n'oubliant pas de remonter complètement le vérin si on a fini

d'utiliser la presse.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

CHAPITRE 3 : ETUDE DE CAS : Fabrication

d'un

serre-câble mécanique

Cette partie est consacrée à la

présentation détaillée du sujet de stage. Il sera mis en

avant l'intérêt de la pièce fabriquée, le contexte

technologique et les étapes de sa fabrication ainsi que la comparaison

entre la fabrication pratique de celle-ci et son étude

théorique.

III.1. Définition

Le serre-câble soumis à notre étude est

un accessoire de camion constitué par un ensemble de pièces (dont

une tôle pliée en U, deux tubes cylindriques emmanchés, un

pignon appelé criquet, un crochet et une virgule) obtenues par

mécano-soudure, fixé en-dessous et aux extrémités

du plateau d'un camion plateau nu (le plus souvent sans ridelle*) qui

transporte des marchandises générales/diverses.

Ils sont utilisés sur les connexions avec des boucles

de câble ou boucles complètes et pour les connexions

d'extrémité des câbles métalliques dans pour

lesquels il n'est pas possible de placer une douille ou un manchon lorsqu'une

liaison temporaire est nécessaire en vue de sécuriser la

marchandise transportée.

III.2. Problématique

L'objectif principal est de mettre en place un ensemble ou

système qui soit capable d'assurer le serrage des câbles et de

faciliter sa maintenance sur le plateau des camions afin que le chargement soit

disposé de telle manière qu'il ne mette en danger ni ne

gêne personne et qu'il ne puisse tomber. Pour la mise en place de cet

équipement, plusieurs problèmes se posent à savoir : De

quoi doit être composé l'équipement ?

> Quel système de cale doit-on mettre en place pour

assurer le blocage d'une éventuelle rotation de l'équipement ?

> En quelle matière doit être fait notre

ensemble ?

III.3. Solution (Description de fonctionnement du

système) et Planning des tâches

III.3.1. Solution

> Le système qui a déjà un prototype

est particulièrement destiné à une utilisation manuelle et

est composé d'une tôle pliée en U, un axe, un pignon

appelé criquet, un crochet et une virgule ; le serrage du câble

est obtenu par un effort exercé par un levier de manoeuvre sur le

serre-câble. Pour cela, l'outillage est donc composé de :

· 01 tôle pliée en

U dont la partie horizontale sera soudé en-dessous du

plateau et les 02 parties verticales seront percées pour y loger un

tuyau ;

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

· 01 axe constitué de

02 tubes ronds assurant l'enroulement du câble dans la partie

inférieure de l'axe et percé de 06 trous dont 02 dans la partie

inférieure pour la fixation du crochet et 04 dans la partie

supérieure qui serviront de « clé » pour l'utilisation

d'un levier de manoeuvre. L'ensemble est inséré dans les trous de

la tôle pliée et un épaulement est créé avec

le tube dont le diamètre intérieur est plus grand empêcher

une translation unidirectionnelle;

· 01 crochet soudés

dans les 02 trous symétriques du tuyau et qui sert d'attache et de

connexion avec des boucles de câble ou des extrémités de

câbles dont le serrage est assuré par un pignon et une virgule

;

· 01 pignon appelé

criquet et 01 virgule fixés à

l'autre extrémité (sans l'épaulement) de l'axe qui

assurent respectivement le serrage et le verrouillage du pignon après la

fixation du câble métallique ou non. La virgule est tenue par une

vis qui est soudée sur la partie verticale de la tôle

pliée, du même côté que le pignon.

> L'ensemble est fait en acier galvanisé* car pour

le fonctionnement des serres-câbles et son domaine d'application, l'acier

galvanisé protège non seulement contre la corrosion, mais donne

au revêtement protecteur de l'adhérence, de

l'imperméabilité, et de la résistance mécanique.

L'efficacité d'une extrémité du

câble métallique faite avec des serre-câbles dépendra

de sa mise en place de façon correcte sur le câble et du soin et

du savoir-faire avec lesquels il aura été ajusté et

serré.

Photo 19: Exemple d'utilisation d'un

serre-câble

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

ETUDE DE FABRICATION D'UN SERRE-CABLE

(SERRE-BACHE

CAMION)

III.3.2. Calendrier d'actions

Le planning des tâches suivant est élaboré

pour la fabrication de 12 serres-câbles mécaniques en ressortant

les différentes actions, suivies de leur délai ainsi que de leurs

ressources.

Tableau 3: Tâches de réalisation d'un

serre-câble

N°

|

Description des tâches

|

Durée (h)

|

Ressources

|

01

|

Commande, Approvisionnement et Rangement

|

04

|

Direction

Marketing/Financière

et

Direction

Technique

|

|

·

|

Tronçonnage et pliage en U des fers plats

|

24

|

Métal Services

|

03

|

Perçage des tôles en U

|

13

|

Assistant technique

Fabrication Mécanique

|

04

|

Tronçonnage, soudage, dressage et perçage des

tubes ronds

|

5

|

Assistant technique

Fabrication Mécanique

|

05

|

Tronçonnage, chauffage et cintrage* du fer rond

ö18

|

2.5

|

Assistant technique

Soudure/Chaudronnerie

|

06

|

Tronçonnage, détourage et perçage du fer

plat pour la réalisation des virgules

|

03

|

Assistants techniques

|

07

|

Tronçonnage, soudage, perçage, alésage,

chariotage, taillage des fers plats et ébavurage pour la

réalisation de 12 pignons

|

17

|

Assistant technique

Fabrication Mécanique

|

08

|

Ebavurage

|

01

|

Assistants techniques

|

09

|

Assemblage partiel (soudure)

|

03

|

Assistant technique

Soudure/Chaudronnerie

|

10

|

Perçage des tôles en U pour y fixer la virgule et

sa vis

|

03

|

Assistants techniques

|

11

|

Assemblage final (soudure)

|

1.5

|

Assistant technique

Soudure/Chaudronnerie

|

12

|

Nettoyage et peinture

|

02

|

Assistants techniques

|

|

3 500 désigne la longueur, 100 la largeur et 10

l'épaisseur

4 40/49 où 40 désigne le diamètre

intérieur et 49 le diamètre extérieur

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA 2011-2012

III.3.3. Coût du projet

Tableau 4: Coût estimatif du projet

|

Caractéristiques

|

Quantité

|

Prix Unitaire

(F CFA)

|

Montant

|

Ressources

|

MATERIEL

|

Fer plat de 100*10 en 6m

|

1

|

43 000

|

43 000

|

SOFERCO

(voir facture pro-forma

en annexe)

|

|

1

|

28 000

|

28 000

|

|

1

|

75 000

|

75 000

|

|

1

|

16 000

|

16 000

|

|

12

|

350

|

4 200

|

|

01

|

7 500

|

7 500

|

|

01

|

3 500

|

3 500

|

|

Tronçonnage et cintrage en U

des fers plats

|

12

|

500

|

6 000

|

DIRECTION

TECHNIQUE

|

|

12

|

1000

|

12 000

|

|

12

|

250+500+500=

1250

|

12 500

|

|

12

|

200

|

2 400

|

|

12

|

500+300=800

|

9 600

|

|

12

|

500+500+1000

+1000+1000+1

000=5000

|

60 000

|

|

12

|

500

|

6 000

|

|

12

|

500

|

6 000

|

|

12

|

500

|

6 000

|

|

|

|

2 000

|

|

Main d'oeuvre

|

|

|

|

|

595 900

|

|

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

III.4. Phase de réalisation

On obtient un serre-câble mécanique après

la réalisation de plusieurs tâches effectuées à

l'aide de plusieurs machines. Dans cette sous-section, il sera question pour

nous de détailler les différentes étapes qui nous ont

permis de réaliser 12 serres-câbles mécaniques.

III.4.1. Pliage des tôles

Le pliage des tôles de 10 des serres-câbles se fait

à METAL SERVICES, une entreprise de construction métallique

située à Bonabéri.

Les tôles y sont tronçonnées et

pliées afin d'obtenir des tôles en U

|

Epaisseur à plier : 10

mm ;

Côte du pli : 82 mm ; Largeur du vé : 144 mm

|

|

|

Schéma 3: Pliage en U

III.4.2. Perçage des tôles pliées en

U

La réalisation de 02 trous de ö50 sur une

tôle en U se fait sur la perceuse à colonne en 03 phases à

savoir l'ébauche, la demi-finition et la finition. Les trous sont

obtenus en effectuant le perçage pour chaque phase sur les

côtés respectifs de la tôle, le centre des trous

étant repéré par un pied à coulisse puis

pointé au préalable.

> Ebauche

L'ébauche de ce perçage se fait avec un foret

à queue conique de ö20. La pièce est centrée, puis

bridée sur la table de la perceuse et le perçage se fait en

effectuant une certaine force sur le levier de manoeuvre en lubrifiant à

l'huile soluble.

> Demi-finition

Le principe est le même que celui de l'ébauche

à la seule différence que le foret utilisé est celui de

ö32.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA 2011-2012

> Finition

La réalisation de cette phase nous a semblé un

peu plus difficile que les 02 pièces car le foret à queue

cylindrique ö50 porté par un cône morse utilisé ici

sur une tôle de 10 5 demande un peu

plus de force à exercer sur le levier de manoeuvre pour

l'enlèvement de matière.

III.4.3. Réalisation de l'axe et de

l'épaulement

Pour réaliser l'axe où sera enroulé le

câble, on effectue plusieurs étapes parmi lesquelles le

découpage, le soudage des tuyaux (pour l'épaulement), le dressage

et le perçage.

> Découpage

Les tubes utilisés sont ceux de 40/49 et 50/60 et

l'approvisionnement comme il a été mentionné plus haut ce

fait par des tubes de 3m pour ceux de 40/49 et 1m pour ceux de 50/60.

Le découpage se fait à l'aide d'un mètre

pour la précision des côtes, d'une craie industrielle* pour le

repérage des côtes mesurées et de la meule pour

tronçonner les tubes ronds.

Le tube de 40/49 est découpé à 235 mm et

celui de 50/60 à 50 mm.

> Soudage des tubes

Après le découpage, le tube de 50/60 est

fixé puis soudé à l'extrémité de celui de

40/49.

Le fixage est effectué à l'aide d'un support de

longueur>235 mm muni d'un trou débouchant où le tube de 40/49

est inséré; le tube de 50/60 qui est maintenu à

l'extrémité du tube de 40/49 par des petites cales posées

sur le support est ensuite assemblé par soudage sur le tube afin de

réaliser l'épaulement.

> Perçage

L'axe est percé de 06 trous de ö20 dont 04 (02

à 02 symétriques) à 25 mm de l'extrémité du

tube 50/60 soudé et ö/2 de l'axe et 02 autres symétriques

à 100 mm de l'extrémité inférieure et ö/2 de

l'axe.

Le perçage est effectué sur la perceuse à

colonne avec un foret à queue conique ö20 où l'étau

est monté et fixé afin de mieux éliminer les degrés

de liberté de l'axe. La lubrification est faite avec de l'huile soluble

et les centres des trous sont repérés par un pied à

coulisse puis pointé avant l'action de perçage.

III.4.4. Réalisation des crochets et des virgules

> Réalisation des crochets

5 Appellation commune d'une tôle d'épaisseur 10

mm

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Le crochet qui sert d'attache des cordes est obtenue par

découpage, chauffage et cintrage d'un fer rond de ö18.

· Découpage

Le fer rond de ö18 approvisionné en barre de 1m

est découpé en barreaux de 50 mm à l'aide d'un

mètre pour la précision des côtes, d'une craie industrielle

pour le repérage des côtes mesurées et de la meule pour

tronçonner.

· Chauffage et cintrage Le crochet est obtenu par chauffage

puis cintrage du fer rond.

Le chauffage du fer rond se fait dans un mini four

préalablement chauffé avec du combustible ce qui facilite le

cintrage à la main où on utilise un levier pour tenir le fer rond

chauffé que l'on fait passer sur un calibre*.

> Réalisation des virgules

La virgule qui assure le système de verrouillage du

pignon du serre-câble est obtenue par tronçonnage,

détourage et perçage des tôles de 10.

· Découpage et Détourage

Le découpage ici se fait de la même

manière que celui des autres pièces. Le détourage quant

à lui qui consiste à donner le contour exact à une

pièce donnée est effectué par l'usage d'un cache ou

maquette en papier carton dont la longueur maximale est de 73 mm et celle

minimale de 44,8 mm. Après cela, la forme est réalisée

avec la meule.

· Perçage

Le perçage de la virgule est effectué de la

même que les autres pièces : le centre du trou de la pièce

est au préalable repéré par un pied à coulisse et

pointé ; la pièce est bridée et ensuite percée par

un foret à queue cylindrique de ö12 monté sur un mandrin et

lubrifié à l'huile soluble.

III.4.5. Réalisation du criquet ou pignon

Le pignon communément appelé criquet dans le

cas d'un serre-câble est une roue dentée qui lorsqu'elle est

associée à la virgule assure le serrage effectif des

câbles. Sa réalisation comporte plus d'étapes donc plus de

temps que celle des autres pièces parmi lesquelles le découpage

des tôles carrées, le soudage en lot de 04 ou 06 tôles

préalablement découpées, le tronçonnage des sommets

des lots soudés, le perçage, l'alésage, le chariotage, le

taillage, la dislocation et enfin l'ébavurage.

> Découpage des tôles

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Les tôles sont découpées avec les outils

tels que le mètre pour mesurer les côtes à obtenir, la

craie industrielle pour le repérage de ces côtes, le trusquin et

la meule pour tronçonner.

On obtient ainsi des tôles carrées d'ép. 10

mm de dimension 100 mm*100 mm. > Soudage et tronçonnage

Les tôles carrés sont soudés en lots de

04 ou 06 afin d'être montés sur un mandrin spécial qui

porte 12 tôles carrés pour le chariotage et le taillage.

Après le soudage, on trace les diagonales du

carré pour repérer le centre (pour le perçage) puis on

tronçonne à l'aide d'une meule les sommets des ensembles

carrés afin de faciliter le chariotage des tôles carrés.

> Perçage et alésage

Le perçage et l'alésage des tôles

carrés est fait sur le tour parallèle de l'atelier d'AFAMI, afin

d'avoir un trou de ö49.

Le traçage des diagonales étant

effectués avant le tronçonnage, on peut alors pointer l'ensemble

avant de le percer. L'ensemble est monté sur un mandrin à 04 mors

puis centré à l'aide d'une contre-pointe montée sur la

poupée mobile.

Le perçage est effectué avec 03 forets

montés sur la poupée mobile de ö23, ö30 et ö34

avec une avance manuelle pour pouvoir dégager le copeau et une

lubrification considérable à l'huile soluble.

A la fin du perçage, le foret de ö34 est

démonté de la poupée mobile qui, elle-même est

dégagée le montage de l'outil à aléser sur le

porte-outil. 05 passes de 3mm chacune en avance automatique sont prises pour

obtenir le ö49 ; la vérification au pied à coulisse est

faite au début de l'alésage, à l'avant dernière

passe et à la dernière. Aussi, une seconde vérification

est faite par une introduction de l'axe déjà

réalisé dans le trou de l'ensemble carré.

> Chariotage

Le chariotage de l'ensemble de tôles carrées est

fait sur un mandrin spécial (arbre de 225 mm) déjà

fabriqué. Ce mandrin spécial qui porte la série de

criquets est monté avec 03 rondelles dont 01 à l'avant,

après l'épaulement en bout d'arbre (créé pour le

dégagement de l'outil sans usiner les mors) et 02 autres à

l'arrière, après la série de criquets. L'ensemble, pour

empêcher une éventuelle translation de la série de criquets

est fileté sur une longueur de 30 à l'autre bout de l'arbre et

visé par un écrou de M30*350.

Ce mandrin est par la suite monté au niveau de

l'épaulement sur un mandrin 03 mors du tour parallèle, puis

centré afin d'effectuer un montage mixte. La série de criquets

est par la suite chariotée pour obtenir un ensemble cylindrique de

ö100.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

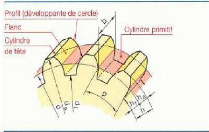

> Taillage

Après le chariotage, on doit passer au taillage du

pignon de Z=12dents au da*=85 sur une fraiseuse. On dispose d'un diviseur de

rapport K=40 et d'un plateau à 47-49-51-53-57-59 trous par

rangée.

Pour ce taillage, on procède comme suit :

· Calcul des éléments du pignon

considéré (formule avec schéma à l'appui)

Module : m=da/ (Z+2) = 100/ (12+2)

8 (module normalisé)

Pas: p = m x ð= 8 X 3,14 = 25,12

mm

Diamètre primitif: d = m x Z = 8 x 12 =

96 mm Hauteur de la dent: h = 2,25 m = 2,25 x 8 =

18

mm

· Montage de la pièce sur le diviseur

La roue à tailler est montée sur un diviseur

sur le mandrin cylindrique utilisé lors du chariotage placé entre

les pointes du diviseur et de la contre-pointe. On vérifie le

diamètre de tête da et la Co axialité à l'aide

respectif d'un pied à coulisse et d'un comparateur.

·

Réglage du diviseur

Pour le pignon considéré, on pose le rapport

K / Z= 40/12= 3trs =3trs . Soit 3 tours plus 17 intervalles

sur la rangée de 51 trous du plateau mis à notre

disposition.

· Montage de la fraise

On monte une fraise à denture droite conique et on

règle les vitesses de rotation et d'avance. Il faut centrer la fraise en

situant l'axe de symétrie de son profil dans le plan vertical passant

par l'axe de la roue à tailler et par la suite prendre le repère

vertical.

· Taillage

La profondeur de passe p correspond à la hauteur h de

la dent (h = 2,25 m). Cependant, pour obtenir un taillage précis, on

prévu trois passes: une passe d'ébauche P1, une passe

intermédiaire P2 et une passe de finition P3.

Après avoir pris la passe, on taille le premier creux.

Après ce creux, on effectue à la manivelle pointeau 3tours + 17

intervalles, on taille le deuxième creux et on répète

l'opération sur un tour de la broche. Par la suite, on détermine

la profondeur de passe pour la finition et après réglage et

vérification de l'épaisseur de la première dent, on

termine le taillage en veillant à la

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

régularité de la division. Cette opération

de taillage est effectuée en lubrifiant suffisamment à l'huile 40

pour éviter les déformations et en bloquant la broche du diviseur

à chaque division.

> Dislocation et Ebavurage

Après avoir taillé les pignons, on passe à

la dislocation de l'ensemble et on procède à l'enlèvement

des bavures avant d'assembler les différentes pièces du

serre-câble.

III.4.6. Assemblage partiel, Perçage pour la

fixation de la virgule et Assemblage final

Un premier assemblage est fait pour permettre une meilleure

fixation de la virgule sur la tôle U. Il s'agit de l'assemblage de la

tôle U, de l'axe, du crochet et du pignon. Le crochet et le pignon sont

assemblés par soudage respectivement au niveau des trous

symétriques de l'axe et en bout d'arbre de l'axe.

Cet assemblage est suivi du perçage des tôles U

pour fixer la virgule et la vis qui est par la suite soudé sans

empêcher la rotation de la virgule autour de cette même vis.

III.4.7. Difficultés rencontrées

Plusieurs problèmes sont apparus avec l'avancée

du projet. Cette réalisation avait sans doute déjà

été effectuée, mais nous avons néanmoins

rencontré plusieurs difficultés pendant celle-ci à savoir

:

> Un manque d'outil à aléser (celui dont

l'atelier dispose s'est usé pendant les multiples travaux

d'alésage effectués) pour effectuer l'alésage des

tôles carrées. pour y pallier, avons utilisé un foret bien

affûté à l'arête tranchante que nous avons

monté soigneusement sur le porte-outil du tour ;

> L'usure du cône morse du foret ö50 pendant

que nous effectuions le perçage des tôles U. La réalisation

d'un cône morse a été immédiatement faite sur le

tour parallèle afin de ne pas retarder la production de cette

série;

> Le manque de fraise à denture droite conique nous

fait utiliser une fraise biconique à 60°. On élimine ce

défaut en inclinant la tête de la fraiseuse à 30°,

ainsi, on a une finition comme celle faite avec une fraise conique.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

III.5. Comparaison entre la théorie et la

pratique

Dans cette partie, il sera question pour nous de faire

ressortir les similarités et les différences que l'on peut avoir

entre la théorie et la pratique lors de la réalisation d'une

pièce mécanique. Ici, il s'agit du cas des serres-câbles

mécaniques dont une étude théorique a été

faite pour la rédaction de cette section.

III.5.1. Etude théorique

L'étude théorique dont nous voulons analyser

s'étend sur 03 volets à savoir la représentation d'un

schéma cinématique, la construction d'un diagramme de PERT et

enfin l'élaboration d'un tableau de regroupement en phase.

III.5.1.1. Schéma cinématique

Le schéma cinématique d'un serre-câble

est constitué 05 classes d'équivalence cinématique

représentées par S0 (tôle U), S1 (axe), S2 (tube

ö50/60), S3 (pignon ou criquet), S4 (vis M12), S5 (virgule).

Il est représenté comme suit:

Schéma 4 : Schéma cinématique de l'ensemble

d'un serre-câble

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

Les solides sont modélisés entre les solides de la

manière suivante : L10 : Liaison pivot d'axe (O, x)

;

L12 : Encastrement pour épaulement ;

L13 : Encastrement pour fixation pignon ;

L40 : Encastrement pour fixation vis M12 ;

L45 : Liaison pivot d'axe (A, x) ;

L61 : Encastrement pour fixation crochet.

III.5.1.2. Dessin d'ensemble

La figure ci-dessous représente le dessin d'ensemble et

la nomenclature d'un serre-câble mécanique qui fonctionne

principalement en liaison pivot (voir schéma-schéma

cinématique de l'ensemble d'un serre-câble mécanique) et

encastrement où la virgule 5 cale le pignon

3, lui qui est entrainé en rotation par

l'intermédiaire d'un tube rond 1 fixé

dans une tôle U 0.

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA

2011-2012

III.5.1.3. Graphe PERT

La méthode PERT (Program Evaluation and Review

Technic), élaborée et mise au point aux États-Unis en 1958

pour la fabrication des fusées Polaris permet d'avoir une

représentation immuable de l'enchaînement des opérations en

la rendant indépendante du temps.

Elle nous permet d'étudier un programme de fabrication en

termes de délais sans tenir compte des charges.

Un PERT se représente par un graphe sagittal où

chaque opération, ou tâche, est représentée par un

arc dont la longueur est indépendante de la durée ; chaque sommet

représente une étape correspondant à un état fini

de l'avancement de la fabrication.

Nous représentons le graphe PERT dans le cas des

serres-câbles pour avoir la durée totale de sa réalisation

(lot de 12) ainsi que le chemin critique et les marges totales au cas où

un lot important est commandé.

Pour réaliser ce graphe, on procède par plusieurs

étapes à savoir la détermination du rang de chaque

opération et ensuite la phase de construction du PERT.

> Détermination du rang de chaque

opération

Tâches

|

Description des tâches

|

Durée

(h)

|

Antériorités

|

Rang

|

A

|

Commande, Approvisionnement et Rangement

|

08

|

|

1

|

|

·

|

|

B

|

Tronçonnage et pliage en U des tôles

|

48

|

A

|

2

|

|

C

|

Perçage des tôles U

|

13

|

B

|

3

|

|

D

|

Tronçonnage, soudage, dressage et perçage des tubes

ronds

|

5

|

A

|

2

|

|

E

|

Tronçonnage, chauffage et cintrage* du fer rond

ö18

|

2.5

|

A

|

2

|

|

F

|

Tronçonnage, détourage et perçage de la

tôle pour la réalisation des virgules

|

03

|

A

|

2

|

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA 2011-2012

|

G

|

Tronçonnage, soudage, perçage, alésage,

chariotage, taillage des tôles pour la réalisation de 12

pignons

|

17

|

A-D

|

3

|

|

H

|

Ebavurage

|

01

|

G-B

|

4

|

|

I

|

Assemblage partiel (soudure)

|

03

|

C-D-E-G-H

|

5

|

|

J

|

Perçage des tôles U pour y fixer la virgule et sa

vis

|

03

|

F-I

|

6

|

|

K

|

Assemblage final (soudure)

|

1.5

|

J

|

7

|

|

L

|

Nettoyage et peinture

|

02

|

K

|

8

|

Dans ce cas, on a le tableau suivant :

Tableau 5: Tableau

d'antériorités

> Phase de construction du PERT

NANGA NDEDI HENRIETTE

DUT2 option GMP- IUT DE DOUALA 2011-2012

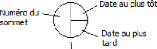

> Calcul des marges

La marge totale d'une

opération représente le retard admissible du début d'une

opération qui n'entraîne aucun recul de la date de fin de

l'affaire mais qui consomme les marges de liberté des opérations

suivantes.

Marge totale = Tj*-Ti-D Ti, j

La marge libre d'une opération

représente le retard admissible d'une opération qui

n'entraîne pas de modification de calendrier des opérations

suivantes.

Marge libre = Tj-Ti-D Ti, j

Tj* : Date au plus tard de l'étape j ;

Tj : Plus ou moins date au plus tôt de l'étape j

; Ti : Plus ou moins date au plus tôt de l'étape

i ; D Ti, j : Durée entre l'étape i et

l'étape j.

Tableau 6: Calcul des marges

|

Tâches

|

Durée

(h)

|

Début +

Tôt

|

Début +

Tard

|

Fin +

Tôt

|

Fin + Tard

|

Marge

libre

|

Marge

Totale

|

Chemin

critique

|

|

A

|

08

|

0

|

0

|

8

|

8

|

0

|

0

|

OUI

|

|

B

|

48

|

8

|

8

|

56

|

56

|

0

|

0

|

OUI

|

|

C

|

13

|

56

|

56

|

69

|

69

|

0

|

0

|

OUI

|

|

D

|

5

|

8

|

8

|

13

|

52

|

0

|

38

|

NON

|

|

E

|

2.5

|

8

|

8

|

10.5

|

69

|

0

|

58.5

|

NON

|

|

F

|

03

|

8

|

8

|

11

|

72

|

0

|

61

|

NON

|

|

G

|

17

|

13

|

51

|

30

|

68

|

0

|

38

|

NON

|

|

H

|

01

|

56

|

68

|

57

|

69

|

0

|

12

|

NON

|

|

I

|

03

|

69

|

69

|

72

|

72

|

0

|

0

|

OUI

|

|

J

|

03

|

72

|

72

|

75

|

75

|

0

|

0

|

OUI

|

|

K

|

1.5

|

75

|

75

|

76.5

|

76.5

|

0

|

0

|

OUI

|

|

L

|

02

|

76.5

|

76.5

|

78.5

|

78.5