_

Elimination du cuivre par précipitation dans une

solution cobaltifère en utilisant un concentré oxydé

(Cas des usines hydrométallurgiques Luilu de KCC

à Kolwezi)

Par Hussein Kitenge Mukonzo

Travail de fin de cycle graduat, présenté

et défendu en vue de l'obtention du grade d'Ingénieur Technicien

en techniques appliquées dans l'option Chimie et Métallurgie

appliquées

Année académique 2011 - 2012

Directeur : Miji Ngomi Emmanuel

Ingénieur civil métallurgiste

EPIGRAPHE :

La profondeur appelle toujours la profondeur

William Marion Branham

Dédicace

A mon Seigneur Jésus Christ, Dieu dans la

chair dont les oeuvres sont grandes et les pensées incommensurables,

pour avoir accompli dans son amour indescriptible des choses magnifiques et

innombrables à mon égard.

A vous mes très chers parents Crispin Kapwa

Mwandwe et Charlotte Kayamba Kitenge pour vos encouragements sans

faille et votre soutien moral, matériel et spirituel auxquels je fus

assujetti depuis mon enfance jusqu'au jour d'aujourd'hui.

A vous mes frères et

soeurs pour l'attention particulière dont j'ai

bénéficiée durant les moments de grande joie et de grande

peine que nous avons ensemble endurés. Cela a créé une

complicité fraternelle et des liens invisibles qu'aucune cause

extérieure ne peut anéantir.

A vous mes cousins et cousines

pour le soutien moral et l'amour fraternelle manifestés à mon

égard.

A mes compagnons de lutte de

l'Institut Supérieur des Techniques Appliquées de Kolwezi, pour

votre enthousiasme et pour la solidarité qui fut notre pendant les

épreuves et pendant les jouissances, implications quotidiennes de la vie

estudiantine.

A vous mes frères et soeurs en

christ du Tabernacle de Kolwezi, la foi véritable et la parole

de Dieu en lesquelles nous avons cru nous a transformé et ont fait que

j'ai bénéficié auprès de vous du véritable

amour en notre Seigneur et Maitre Jésus Christ et à lui soit la

gloire.

A vous tous, je dédie ce travail.

HUSSEIN

KITENGE MUKONZO

Avant-propos

Gloire soit rendue à l'Eternel Dieu pour

le souffle de vie et pour la joie qu'il nous offre en franchissant la porte de

sortie du cycle de graduat des études d'ingénieur en chimie et

métallurgie appliquées,

Cette oeuvre n'est pas le résultat de

notre seule effort personnel, elle est par contre issue d'une conjugaison

d'efforts de plusieurs personnes dont beaucoup restent dans l'ombre,

Nous citons l'Ingénieur civil

métallurgiste Miji Ngomi Emmanuel qui en dépit

de ses multiples occupations et malgré la distance nous séparant,

a accepté sans aucune insistance à diriger ce travail.

Résider à Lubumbashi et diriger le travail de fin de cycle d'un

récipiendairerésidant à Kolwezi n'auraient

été possible n'eut été le renoncement du moi

profond et la magie de la technologie actuelle dans le domaine de la

communication.

Nous citons aussi et particulièrement

l'Ingénieur civil chimiste Jean Paul Kingila Katondo

pour la pertinence de son apport et de son encadrement pendant notre

séjour à l'industrie. Vers lui vont nos sincères

remerciements et l'expression de notre admirative gratitude.

Nous citons encore les autorités

académiques et administratives de l'Institut Supérieur

des Techniques Appliquées de Kolwezi (ISTA/ KZI) et également

tous les professeurs du département de chimie et

métallurgie appliquées.

Notre reconnaissance profonde va globalement

vers les autorités de l'entreprise Kamoto Copper Company

(KCC) et particulièrement vers les responsables des

usines hydrométallurgiques de Luilu, pour nous avoir permis

d'évoluer dans leurs infrastructures industrielles.

Du fond de notre coeur, nos sentiments de

profonds remerciements vers nos collègues de promotion, Ruphin

Kalenga, Joris Iswamo, Baptiste Bwalya, Gael Umpungu, Francis Kyala, Dax Kizedi

et Emmanuel Kyundu.

Nos remerciements vers toutes les bonnes

volontés dans l'ombre qui ont contribué d'une

façon ou d'une autre à la réalisation de cette oeuvre

scientifique commune.

HUSSEIN KITENGE MUKONZO

|

Table des matières

|

|

Intitulées

|

Pages

|

|

Dédicace

|

3

|

|

Avant-propos

|

4

|

|

Introduction

|

6

|

|

PREMIERE PARTIE

|

|

Chapitre 1 : Aperçu historique sur l'usine

hydrométallurgique de Luilu

|

8

|

|

Chapitre 2 : Aperçu sur le processus de

production des usines de Luilu

|

8

|

|

Chapitre 3 : Elimination du cuivre par

précipitation sous forme d'hydroxyde sur base d'une solution

cobaltifère acidulée.

|

12

|

|

DEUXIEME PARTIE

|

|

Chapitre 4 : Aperçu sur les essais de

précipitation du cuivre

|

16

|

|

Chapitre 5 : Essais propremendits

|

18

|

|

Conclusions générales

|

44

|

|

Bibliographie

|

45

|

Introduction :

L'entreprise Kamoto Copper Company (KCC)

est une entreprise minière se trouvant dans la ville de Kolwezi au

Katanga. Elle comporte plusieurs usines réparties en sièges parmi

lesquelles nous citerons : La mine souterraine de Kamoto, le concentrateur

de Kamoto et les usines hydrométallurgiques de Luilu.

L'entreprise KCC a comme objectif la

production du cuivre et du cobalt. A cause de leurs multiples usages, le cuivre

et le cobalt sont très recherchés. Toutefois leur extraction peut

se faire soit par voie sèche, soit par voie humide à partir de

leur minerai.

Les usines hydrométallurgiques de

Luilu produisent ces métaux par voie humide (hydrométallurgie).

Dans cette voie et dans les concepts des usines hydrométallurgiques de

Luilu, la production du cobalt s'effectue à partir d'une saignée

effectuée sur la solution en provenance de la salle d'électrolyse

cuivre.

Effectivement les usines

hydrométallurgiques de Luilu comportent deux circuits à savoir

le circuit cuivre et le circuit cobalt. L'intitulé de notre sujet est

circonscrit dans le circuit cobalt. La saignée, effectuée sur la

solution en provenance de la salle d'électrolyse, subit des

opérations de purification pour éliminer le fer, le cuivre, le

zinc avant la récupération du cobalt sous forme de

précipité.

Le cuivre est précipité au

moyen du lait de chaux. La consommation élevée de la chaux, les

difficultés liées à la sédimentation des hydrates

de cuivre et la coprécipitation du cobalt au décuivrage ont

amené à essayer une autre méthode pour essayer de

précipiter le cuivre tout en minimisant la coprécipitation du

cobalt et la consommation de la chaux.

Le but du présent travail est l'étude de

l'élimination du cuivre par précipitation à partir d'une

saignée sur le D.M (solution retour des cellules d'électrolyse

après électrodéposition cathodique du cuivre), en

utilisant des concentrés appropriés.

Les objectifs visent la

sélectivité du processus quant à la précipitation

du cuivre à partir du DM, la rentabilité du processus en

minimisant la consommation de la chaux et la réduction de la

coprécipitation du cobalt.

Le présent travail comprendra donc

deux grandes parties. Une première partie théorique qui

comprendra les notions fondamentales de base et une deuxième partie

pratique qui comprendra les essais expérimentaux au laboratoire,

l'analyse des résultats des essais du laboratoire et leur

interprétation rationnelle en vue de déceler les faits

observés et établir les conséquences qui s'imposent.

PREMIERE PARTIE

PARTIE THEORIQUE.

Chapitre 1 : Aperçu historique sur l'usine

hydrométallurgique de Luilu.

L'usine métallurgique de Luilu est située

approximativement à 18 km au nord-ouest de la ville de Kolwezi dans le

district de Kolwezi. Initialement construite en 1960, l'usine a

été élargie en 1972 enfin de produire 175000 tonnes de

cuivre et 8000 tonnes de cobalt par an.

Les infrastructures sont pourvues des

équipements pour le grillage sulfatant des concentrés

sulfurés en provenance de la mine souterraine de Kamoto via le

concentrateur de Kamoto, des équipements de lixiviation des

concentrés, des équipements de précipitation

sélective pour purification des solutions et des équipements pour

électrolyse du cuivre et du cobalt.

De 1984 jusque 1989, la production annuelle moyenne a

été de 173000 tonnes de cuivre et 7800 tonnes de cobalt. A partir

de 1996, la production connait une chute brutale et elle se chiffre

annuellement à 27000 de cuivre et 1200 tonnes de cobalt.

Elle ne fera que décliner par la suite

à cause d'une détérioration poussée de l'outil de

production.

A partir de 2003, l'établissement en

République démocratique du Congo d'un nouveau code minier,

établi en concordance avec la banque mondiale suscita

l'intérêt croissant des investisseurs privés à

habiliter les infrastructures de production du cuivre et du cobalt en vue

d'augmenter la production du cuivre et du cobalt.

Une joint-venture entre la Gécamines

(25%) et Katanga Mining Limited (75%) dans Kamoto copper company mena

à partir de 2006, la réhabilitation des infrastructures et

l'effectivité de l'augmentation de la production.

Katanga Mining limited est

répertorié à la bourse de Toronto. (Toronto Stock

Exchange).

Chapitre 2 : Aperçu sur le processus de

production des usines métallurgiques de Luilu.

2.1. Minerai

Les minerais sont constitués par les

oxydes en provenance de la carrière de KOV (Kamoto Oliveira Virgule), de

la carrière T 17 et des sulfures en provenance de la mine

souterraine de Kamoto.

Apres concentration au concentrateur de Kamoto

(KTC), la pulpe est envoyée vers les usines de Luilu à l'aide des

pompes et de la tuyauterie. Les concentrés oxydés sont

pompés à une densité variant de 1020 à 1080 tandis

que les concentrés sulfurés sont pompés à une

densité variant entre 1020 et 1150.

Ces concentrés sont reçu séparément

en subissant des opération de décantation pour

épaississement et des opérations de filtration en vue

d'éliminer la quantité d'eau subsidiaire à la

concentration et ayant servi à la manutention en vue de l'obtention d'un

gâteau contenant moins d'humidité que possible.

Ces gâteaux oxydés et

sulfurés sont stockés séparément dans des silos de

stockage. Les concentrées oxydés sont orientés directement

vers la lixiviation alors que les concentrés sulfurés subissent

un grillage sulfatant dans des fours à lit fluidisé avant

d'être soumis à la lixiviation.

2.2. Lixiviation :

La lixiviation utilisée aux usines

métallurgiques de Luilu est une lixiviation acide oxydante utilisant

comme agent lixiviant l'acide sulfurique. Les conditions oxydantes sont

créées par le soufflage de l'oxygène. Ces conditions

transforment les ions ferreux présents dans la solution en ions

ferriques.

Selon les conditions opératoires, cette lixiviation est

appelée lixiviation principale ou lixiviation neutre. La lixiviation

principale a pour rôle de lixivier les concentrés alors que la

lixiviation neutre a pour objectif l'élimination du fer.

2.3. La décantation et la

clarification :

Ce stade a pour rôle de séparer

la liqueur métallifère en provenance de la lixiviation et de

dégager les rejets solides constitués par les minéraux de

la gangue vers la digue.

La décantation primaire acide

reçoit directement la pulpe en provenance de la lixiviation. Les

underflows de la décantation primaire alimentent les décanteurs

laveurs tandis que les overflows alimentent les clarificateurs.

Les surverses des clarificateurs vont dans le tank house pour

alimenter le circuit cuivre tandis que les sous verses sont recyclés en

tête de la décantation primaire acide.

Les décanteurs laveurs

reçoivent les underflows des décanteurs primaires acides et les

overflows des décanteurs purificateurs. Les décanteurs laveurs

ont pour rôle de récupérer la solution

métallifère imprégnant la pulpe underflow des

décanteurs primaire et de dégager le résidu solide

lavé issu de la lixiviation.

Les décanteurs purificateurs sont

alimentés par la sortie de la lixiviation neutre et aussi par la sortie

de la rangée purification pour le fer. Les overflows des

décanteurs purificateurs vont vers les tanks de reprise pour alimenter

les décanteurs primaires acides. Les underflows vont à la

filtration des résidus dont le filtrat est récupéré

et recyclé vers les décanteurs purificateurs.

2.4. Electrolyse du cuivre.

L'électrolyse cuivre est de trois

natures différentes.

L'électrolyse de stripage est

destinée de produire des feuilles amorces à partir de la solution

en provenance du tank house. L'électrolyte utilisé est une

solution acidulée de sulfate de cuivre. L'intensité du courant

est de 7 kilo ampères. La tension est de 49 volt la température

est de 53 degrés centigrades et le cycle est de 72 heures.

L'électrolyse commerciale produit du

cuivre destiné à la vente. La solution épuisée

à cette électrolyse sert d'alimentation de l'électrolyse

de décuivrage.

L'électrolyse de décuivrage

produit des cathodes de cuivre et une solution décuivrée à

partir de laquelle une saignée est effectuée comme alimentation

pour le circuit cobalt. Cela permet de produire du cuivre cathodique tout en

réduisant les quantités des réactifs à utiliser

pour effectuer le décuivrage par précipitation en vue de

l'obtention des teneur en cuivre ne pouvant pas porter préjudice aux

opérations métallurgiques d'extraction du cobalt. La

saignée prélevée est prise comme alimentation du circuit

cobalt alors que la solution restante, dans laquelle l'acide sulfurique

régénéré, est recyclée à la

lixiviation comme solution lixiviante. Cette solution recyclée est

appelée dans le langage technique de Luilu « le départ

moyen DM ».

2.5. Le circuit cobalt

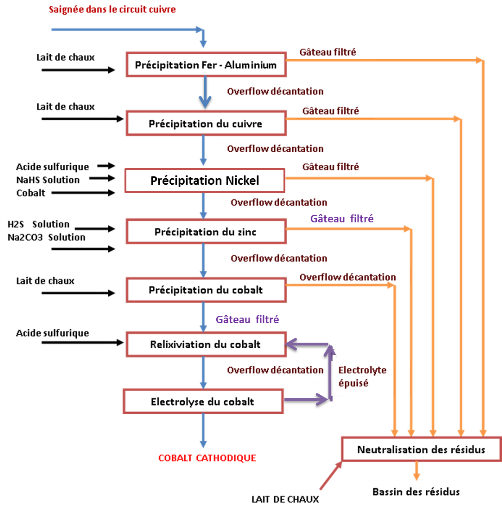

Ce circuit comprend les étapes représentées

sur le schéma de la figure 1.1.

La description fondamentale comprend les

stades suivants :

2.5.1. La précipitation du fer et de

l'aluminium :

La saignée sur la solution provenant

de l'électrolyse pour décuivrage est envoyée dans le

circuit pour précipiter le fer et l'aluminium. La liqueur issue de cette

étape contient encore 25 à 30 grammes par litre et 5 à 10

grammes de cuivre par litre.

Le lait de chaux est ajouté pour

précipiter le fer et l'aluminium sous forme d'hydroxydes et la pulpe

issue de cette étape est envoyée à la décantation

et filtration. La liqueur métallifère obtenue est envoyée

vers les opérations de précipitation du cuivre et le gâteau

est envoyé à la neutralisation des résidus avant

d'être déversé dans le bassin des résidus.

La tranche des valeurs de PH pour laquelle

l'élimination du fer et de l'aluminium devient effective va de la valeur

2,8 à la valeur 3,2.

Figure 1.1. Schéma de la description fondamentale du

circuit cobalt

2.5.2. Précipitation du cuivre.

Le cuivre est précipité

sous forme d'hydroxyde en utilisant le lait de chaux comme agent

précipitant. La concentration finale du cuivre

aprèsprécipitation est situéeentre 1 à 1,5 gramme

de cuivre par litre. La tranche des valeurs de PH va de la valeur 4,8 à

la valeur 5,2.

2.5.3. Précipitation du nickel

Le nickel est précipité

sous forme de sulfure en utilisant la poudre de cobalt, le sulfhydrate de

sodium et l'acide sulfurique pour contrôler le PH durant la

2.5.2. Précipitation du cuivre.

Le cuivre est précipité

sous forme d'hydroxyde en utilisant le lait de chaux comme agent

précipitant. La concentration finale du cuivre après

précipitation est située entre 1 à 1,5 gramme de cuivre

par litre. La tranche des valeurs de PH va de la valeur 4,8 à la valeur

5,2.

2.5.3. Précipitation du nickel

Le nickel est précipité

sous forme de sulfure en utilisant la poudre de cobalt, le sulfhydrate de

sodium et l'acide sulfurique pour contrôler le PH durant la

précipitation.

2.5.4. Précipitation du zinc

Le zinc est précipité en

soufflant le sulfure d'hydrogène gazeux dans le bain et en y ajoutant le

carbonate de sodium pour atteindre le PH de 6,2 pour la précipitation du

zinc et pour éviter que le zinc ne puisse passer en solution.

2.5.5. Précipitation du cobalt

Le lait de chaux est utilisé pour

faire monter le PH dans le domaine des valeurs allant du PH 7,8 à 8,2.

Le cobalt est précipité sous forme d'hydroxyde.

2.5.6. Relixiviation du cobalt

Le gâteau d'hydroxyde de cobalt est

repulpé et relixivié en utilisant la solution acidulée

retour cellules d'électrolyse cobalt pour faire passer tout le cobalt

contenu en solution.

2.5.7. Electrolyse du cobalt

La solution cobaltifères

purifiée est alimentée dans le tank house. Le cobalt en solution

est récupéré par électrolyse pour produire le

cobalt métallique. Les cathodes sont des blanks en acier inoxydables

alors que les anodes sont incorrodables en alliage du plomb antimonieux.

Le rendement de courant est d'environ 82%

à cause du dégagement d'hydrogène à la cathode. La

température est d'environ 60 degrés centigrades. Le cycle est

d'environ deux jours.

Chapitre 3 : Elimination du cuivre par

précipitation sur base d'une aqueuse acidulée.

3.1. Notions :

Dans les traitements hydrométallurgiques des oxydes et des

sulfures, les transformations de précipitation en phase aqueuse

sont :

- La précipitation d'hydroxydes, d'oxydes et de

carbonates

- La précipitation des sulfures à partir des

solutions aqueuses de leurs sels par l'hydrogène sulfuré. Comme

agent précipitant, on utilise souvent le sulfhydrate de sodium ou le

sulfure d'hydrogène. En outre cette méthode est très

complexe et sa faisabilitén'est pas facilitée par la nature de la

toxicité du sulfure d'hydrogène. Elle nécessite donc une

atmosphère de travail à très haut risque.

- La précipitation des métaux par réduction

des sels en solution aqueuse par l'hydrogène sous pression.

- La cémentation.

Les deux premières transformations des

précipitations homogènes par réduction acido - basique.

La précipitation des métaux par réduction

des sels et par cémentation est une précipitation

hétérogène.

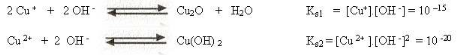

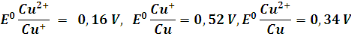

3.2. Précipitation du cuivre

Le domaine d'existence des

précipités de cuivre sous forme d'hydroxyde peut être

déterminé à partir du diagramme de Pourbaix pour le

cuivre. Le graphique 1.2 représente le diagramme potentiel - PH du

cuivre (diagramme de Pourbaix) pour une concentration molaire du cuivre en ion

dissous égale à  mole par litre.

mole par litre.

Les espèces en solution à

prendre en considération dans chaque cas du degré d'oxydation du

cuivre sont : le cuivre du degré d'oxydation 0, l'ion cuivreux  et l'oxyde cuivreux

et l'oxyde cuivreux  pour le degré d'oxydation 1, l'ion cuivrique

pour le degré d'oxydation 1, l'ion cuivrique  et l'hydroxyde Cu(OH) 2 pour le degré d'oxydation 2.

et l'hydroxyde Cu(OH) 2 pour le degré d'oxydation 2.

Dans les équilibres acido-basique, en

fixant la valeur maximale à  mole pour la concentration totale de

mole pour la concentration totale de  et

et  les équilibres acido basiques hétérogènes

sont :

les équilibres acido basiques hétérogènes

sont :

Les couples oxydo réducteurs sont :

Graphique 1.2 Diagramme de Pourbaix simplifié du

cuivre.

Les facteurs qui influencent la

précipitation sont :

- La nature du réactif précipitant

- La température

- Les espèces possibles du métal en solution

aqueuse

- Le PH du milieu réactionnel

- Le potentiel régnant dans le milieu

réactionnel

Pour obtenir les précipités

hydroxydes du cuivre, il faudra se localiser sur base des paramètres de

travail dans la zone de stabilité de Cu(OH) 2.

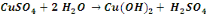

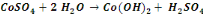

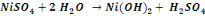

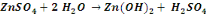

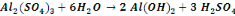

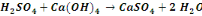

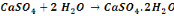

Nous signalerons en outre que les réactions

de précipitation du cuivre sous forme d'hydroxyde sont :

Ces réactions sont d'application pour un concentré

(minerai) ayant en son sein les éléments caractérisant la

minéralisation du Katanga minier.

DEUXIEME PARTIE

ESSAIS EXPERIMENTAUX EN LABORATOIRE

Chapitre 4 : Aperçu sur les essais de

précipitation du cuivre

4.1. Notions

Les essais de précipitation du

cuivres'effectuent sur des solutions retour cellules de la salle

d'électrolyse en utilisant des concentrés oxydés

spécifiques.

Les concentrés, que les usines

hydrométallurgiques de Luilu reçoivent, ont une

caractéristique particulière. Ce sont des concentrés

contenant une gangue siliceuse associée à une gangue dolomitique.

Les proportions gangue siliceuse et gangue dolomitique dépendent du site

de provenance du minerai ayant subi la concentration.

Des concentrés spécifiques sont

utilisés comme réactifs dans nos essais particuliers en vue

d'effectuer l'approche de la précipitation du cuivre dans la solution

retour des cellules d'électrolyse (solution DM).

4.2. Caractérisation des concentrés

utilisés et du DM soumis au décuivrage

La caractérisation des concentrés

utilisés est contenue dans le tableau 2.1.

Tableau 2.1.Caractérisation des concentrés

utilisés

|

Numéro Echantillons

|

Nomenclature Echantillons

|

Teneurs différents éléments

(%)

|

|

Cu

|

Co

|

Fe

|

Mn

|

Ni

|

Zn

|

CaO

|

|

1

|

HK 1

|

12,517

|

2,854

|

3,993

|

0,129

|

0,017

|

0,045

|

5,39

|

|

2

|

HK 2

|

18,337

|

1,461

|

1,434

|

0,174

|

0,014

|

0,024

|

5,21

|

|

3

|

HK 3

|

15,75

|

2,504

|

4,295

|

0,136

|

0,015

|

0,035

|

5,20

|

|

4

|

HK 4

|

13.95

|

3,432

|

3,268

|

0,985

|

0,027

|

0,0047

|

4,88

|

La caractérisation des solutions soumises au

décuivrage à l'aide des concentrés est contenue dans le

tableau 2.2.

Tableau 2.2. Caractérisation des solutions soumises au

décuivrage

|

Nomenclature solution

|

Teneurs différents éléments

(g/l)

|

PH

|

|

Cu

|

Co

|

Fe

|

Mn

|

Ni

|

Zn

|

|

DM 1

|

20,314

|

17,9

|

5,7

|

0,464

|

0,064

|

0,102

|

0,44

|

|

DM 2

|

8,523

|

20,73

|

6,6

|

0,533

|

0,107

|

0,105

|

0,76

|

|

OF 16

|

6,125

|

15,574

|

0,76

|

0,127

|

0,576

|

0,903

|

2,73

|

Nous signalerons que la solution DM1 est la solution

épuisée après le stripage et saignée de la solution

épuisée après le décuivrage électrolytique

1. Le DM 2 est la solution épuisée après le

décuivrage électrolytique 2 et orientée vers les

étapes de purification par précipitation sélective.

L'OF 16 est l'overflow de la décantation venant juste après

l'élimination du fer et de l'aluminium.

4.3. Matériel de laboratoire et Mode

opératoire

4.3.1. Matériel de laboratoire :

Le matériel de laboratoire est

constitué par les équipements suivants :

- Réacteur de précipitation

- Plaque chauffante

- Becher

- Eprouvette

- Erlenmeyer

- Ballon jaugé

- Pipette

- Pissette

- Pompe à vide

- Entonnoir

- Papier filtre

- PH mètre

- Balance électronique

- Tamis (300 mesh, 400 mesh)

- Spatule

- Violes de 50 millilitre

- Etuves

- Vibro broyeur (Broyeur de laboratoire)

- Agitateur mécanique

- Ballon de 29 millilitre

- Diviseuse.

4.3.2. Mode opératoire

Le mode opératoire comprend les grands points

suivants :

1. Peser une quantité x de concentré et

prélever un volume y de la solution cobaltifère (DM 1, DM 2 et OF

16).

2. Soumettre la solution prélevée au chauffage en

utilisant la plaque chauffante jusqu'à amener la température

à 60 degrés centigrades.

3. Ajouter progressivement la quantité de concentré

dans la solution chauffée.

4. Mesurer le PH toutes les dix minutes pendant toute la

durée de l'essai. (deux heures).

5. A la fin de l'essai, filtrer le mélange afin de

dégager le gâteau et le filtrat.

6. Laver le gâteau obtenu en utilisant l'eau

distillée pour éliminer la solution imprégnante.

7. Ramener le filtrat au trait de jauge à l'aide d'un

ballon jaugé de deux litres de volume.

8. Prélever un volume de 50 millilitre de filtrat pour les

analyses chimiques.

9. Récupérer le gâteau et le peser humide

10. Sécher le gâteau à l'étuve pendant

24 heures et peser le gâteau sec.

11. Broyer le gâteau au vibro broyeur de laboratoire.

12. Prélever une quantité de gâteau

tamisée pour les analyses chimiques de laboratoire.

Chapitre 5 : Essais de précipitation

propremendits :

5.1. Méthodologie des essais :

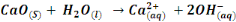

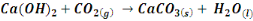

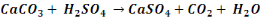

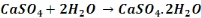

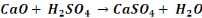

L'introduction des concentrés dans les solutions

préalablement choisies présuppose les réactions

suivantes :

- La lixiviation des éléments métalliques

contenus dans les concentrées, consomme l'acidité de la solution

choisie en faisant augmenter son PH.

- Les réactions du CaO et du CaCO3 contenus dans les

concentrés avec les milieux réactionnels consommeront

l'acidité de sorte faire également augmenter le PH jusque dans

les domaines de valeurs sans doute plus élevés.

Il importera donc sur base des multiples conditions

variables de travail, d'investiguer la possibilité d'atteindre les

concepts dans lesquels la précipitation du cuivre pourra être

rendu possible. Il faudra alors investiguer ces conditions afin de pouvoir les

comparer avec la précipitation du cuivre en faisant usage de la

chaux.

Cette méthode pourra permettre ainsi de lixivier les

métaux contenus dans les concentrés réactifs tout en

précipitant le cuivre.

Les réactions chimiques explicitant

ces faits sont sûrement et évidemment rappelées

ci- suit :

Les essais sont alors groupés en six

séries d'essais :

- Dans la première série d'essais les

réactions sont menées sur base du concentré HK1 en

utilisant comme solution le DM 1.

- Dans la deuxième série d'essais les

réactions sont menées sur base du concentré HK2 en

utilisant comme solution le DM 1.

- Dans la troisième série d'essais les

réactions sont menées sur base du concentré HK3 en

utilisant comme solution le DM 1.

- Dans la quatrième série d'essais les

réactions sont menées sur base du concentré HK4 en

utilisant comme solution le DM 1.

- Dans la cinquième série d'essais les

réactions sont menées sur base de différents

concentrés en utilisant comme solution le DM2.

- Dans la sixième série d'essais les

réactions sont menées sur base de différents

concentrés en utilisant comme solution, la solution OF 16.

5.2. Première série d'essais

5.2.1. Notions :

La première série d'essai prend comme

appui le concentré HK1 et la solution DM 1. Le poids du concentré

introduit progressivement dans la solution DM 1 est le paramètre

variable sur lequel seront basés les essais.

5.2.2. Conditions opératoires :

Les conditions opératoires des essais de la

première série sont consignées dans le tableau 2.3 et

2.4.

Tableau 2.3.Conditions opératoires des essais de la

première série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants solides de

première série d'essais

|

|

Concentré HK 1

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

1

|

60

|

2

|

125

|

12.517

|

2.854

|

15.65

|

3.57

|

|

2

|

60

|

2

|

250

|

12.517

|

2.854

|

31.19

|

7.14

|

|

3

|

60

|

2

|

375

|

12.517

|

2.854

|

46.94

|

10.71

|

|

4

|

60

|

2

|

500

|

12.517

|

2.854

|

62.59

|

14.28

|

|

5

|

60

|

2

|

800

|

12.517

|

2.854

|

100.14

|

22.83

|

Tableau 2.4. Conditions opératoires des essais de la

première série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

première série d'essais

|

|

Solution DM 1

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

1

|

60

|

2

|

1

|

0.44

|

20.314

|

17.9

|

20.314

|

17.9

|

|

2

|

60

|

2

|

1

|

0.44

|

20.314

|

17.9

|

20.314

|

17.9

|

|

3

|

60

|

2

|

1

|

0.44

|

20.314

|

17.9

|

20.314

|

17.9

|

|

4

|

60

|

2

|

1

|

0.44

|

20.314

|

17.9

|

20.314

|

17.9

|

|

5

|

60

|

2

|

1

|

0.44

|

20.314

|

17.9

|

20.314

|

17.9

|

5.2.3. Résultats des essais :

Les résultats des essais de lixiviation et de

précipitation peuvent être interprétés sur base des

caractéristiques du filtrat obtenu au laboratoire en queue de toutes les

séries d'essais effectuées.

La comparaison entre les caractéristiques de

la solution d'attaque dans laquelle est alimentée progressivement le

concentré lors de chaque essai et les caractéristiques du filtrat

obtenu en queue de chaque essai, peut nous apporter la lumière

nécessaire à l'efficacité du processus.

Aussi, il ne faudrait pas perdre à l'esprit

les caractéristiques référentielles actuelles du filtrat

et du gâteau obtenus après le décuivrage par

précipitation du cuivre à l'aide de la chaux. Ces

caractéristiques référentielles sont contenues dans le

tableau 2.5.

Des orientations rationnelles pourront être

dégagées pour orienter les recommandations qui pourront

évidemment mener à un décuivrage qui minimiserait

l'utilisation élevée de la chaux tout en minimisant de surcroit

si cela serait possible la coprécipitation exagérée du

cobalt.

Les caractéristiques des filtrats

obtenus en queue des essais de la première série des essais sont

contenues dans le tableau 2.6.

Tableau 2.5.Caractéristiques des gâteaux et

filtrats obtenus dans le circuit actuel de l'usine après le

décuivrage par précipitation à l'aide de la chaux.

|

Date

|

Caractéristiques Gâteaux

|

Caractéristiques filtrats

|

|

% Cu

|

% Co

|

Cu (g\l)

|

Co (g/l)

|

|

01/09/2012

|

10.676

|

1.33

|

1.17

|

10.03

|

|

02/09/2012

|

11.563

|

1.41

|

0.466

|

8.84

|

|

03/09/2012

|

10.519

|

1.89

|

0.411

|

10.12

|

|

04/09/2012

|

13.133

|

3.27

|

0.38

|

9.66

|

|

05/09/2012

|

12.418

|

4.08

|

0.38

|

9.66

|

|

06/09/2012

|

8.61

|

2.43

|

1.37

|

11.4

|

|

07/09/2012

|

15.64

|

4.12

|

0.99

|

11.71

|

|

08/09/2012

|

12.948

|

3.97

|

2.252

|

12.87

|

|

09/09/2012

|

12.608

|

2.99

|

0.488

|

10.09

|

|

10/09/2012

|

11.606

|

3

|

0.631

|

11.57

|

|

11/09/2012

|

12.531

|

2.64

|

0.663

|

11.15

|

|

Moyenne

|

12.02

|

2.83

|

0.84

|

10.65

|

Tableau 2.6. Caractéristiques des filtrats obtenus en

queue des essais de la première série.

|

No Essais

|

Caractéristiques filtrats première

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

1

|

2

|

4.05

|

15.31

|

23.46

|

30.62

|

46.92

|

|

2

|

2

|

3.99

|

15.43

|

24.17

|

30.86

|

48.34

|

|

3

|

2

|

3.91

|

16.36

|

23.66

|

32.72

|

47.32

|

|

4

|

2

|

3.30

|

14.96

|

25.17

|

29.92

|

50.34

|

|

5

|

2

|

4.10

|

15.39

|

20.33

|

30.78

|

40.66

|

Il faudra comparer les caractéristiques de la

phase liquide (DM 1) avant essai et de la phase liquide filtrat après

essai. Cette comparaison judicieusement menée nous permettra de tirer

des conclusions rationnelles d'édification du processus. La comparaison

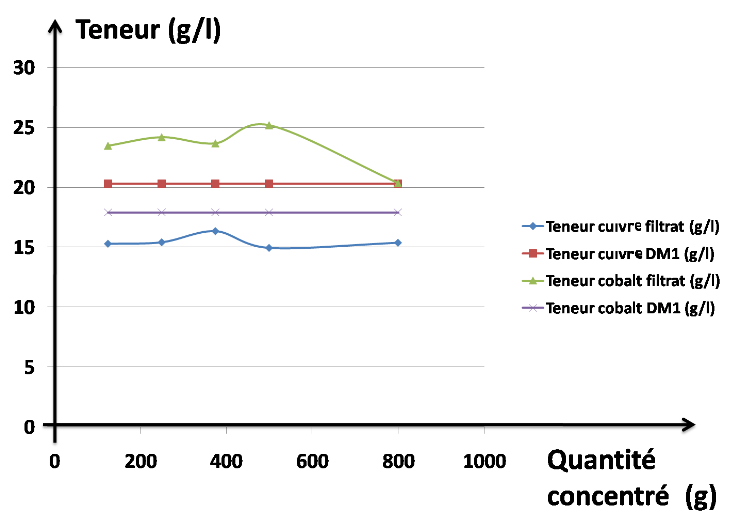

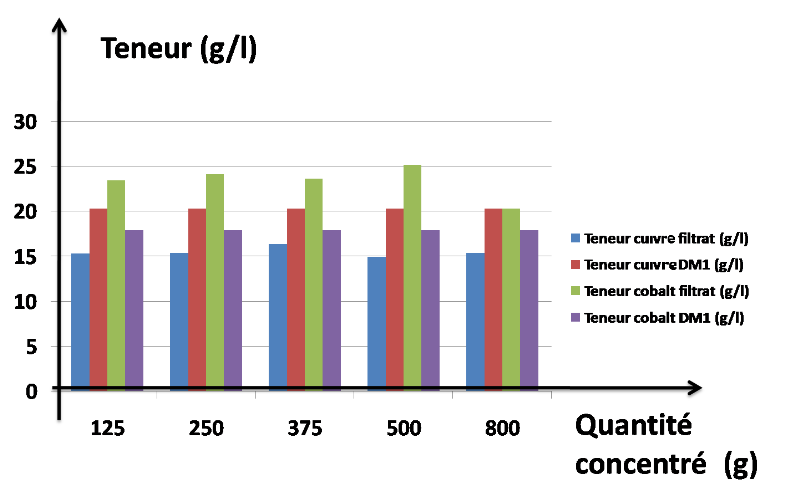

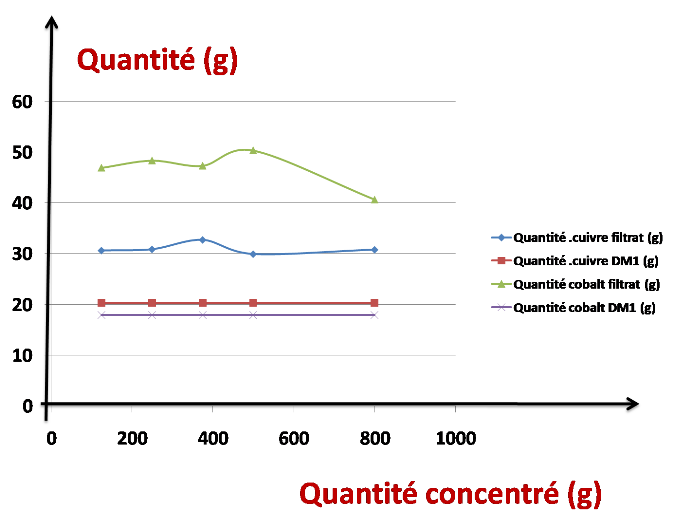

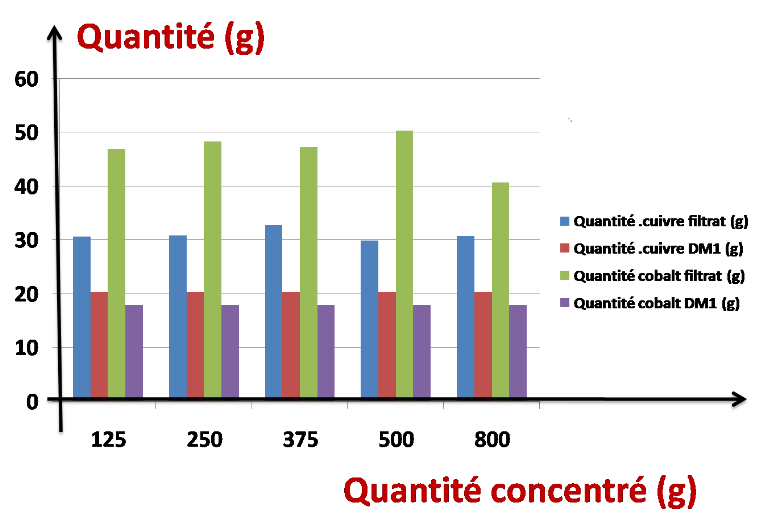

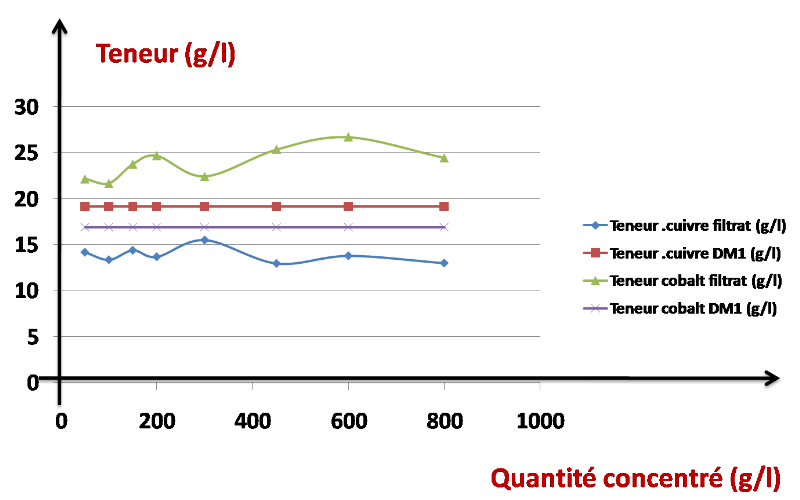

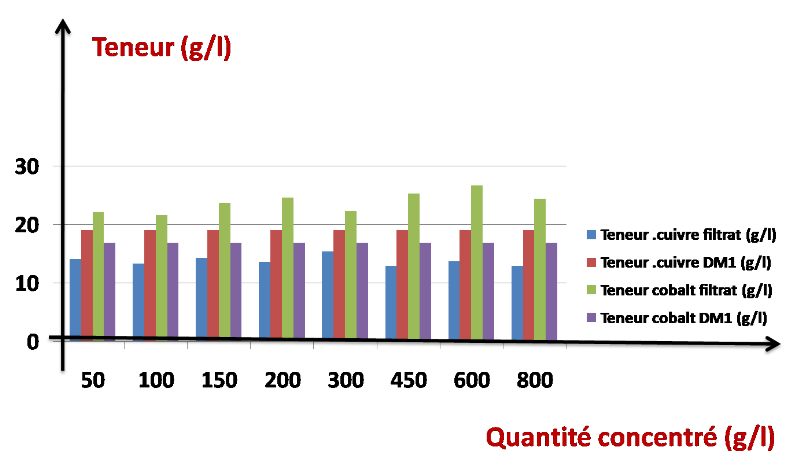

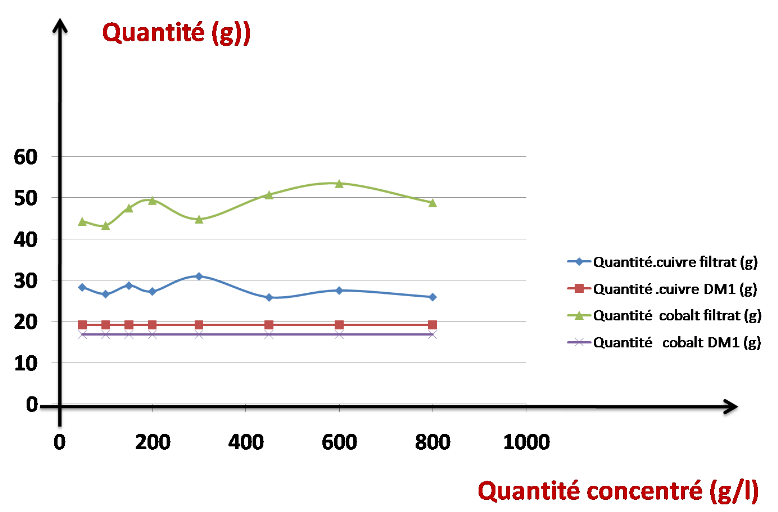

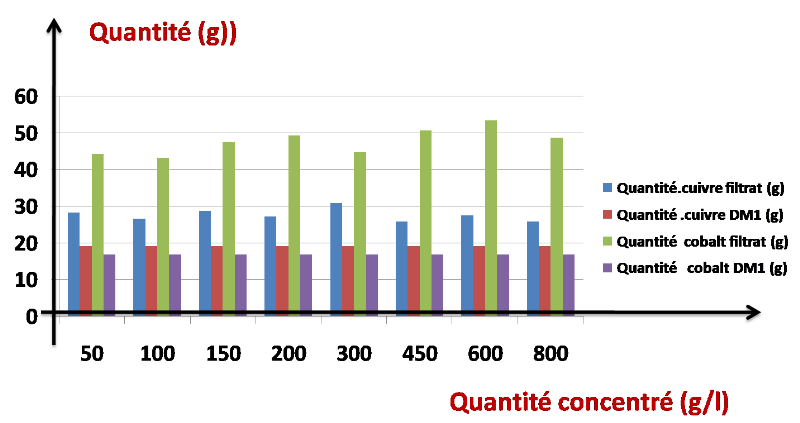

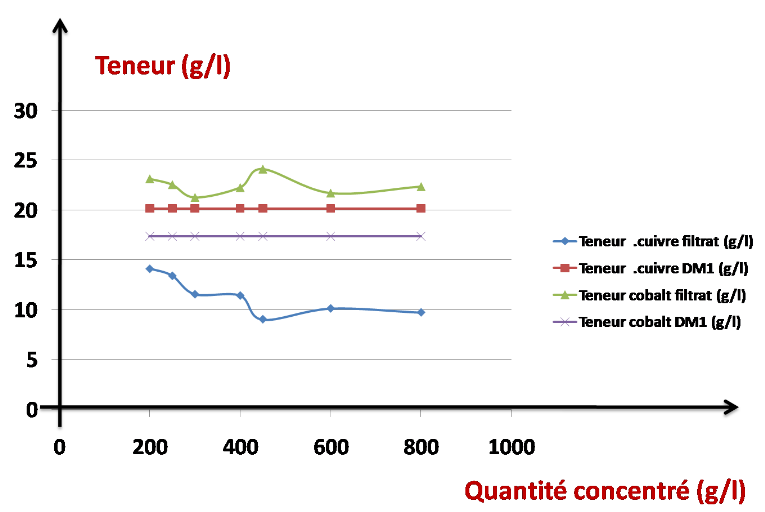

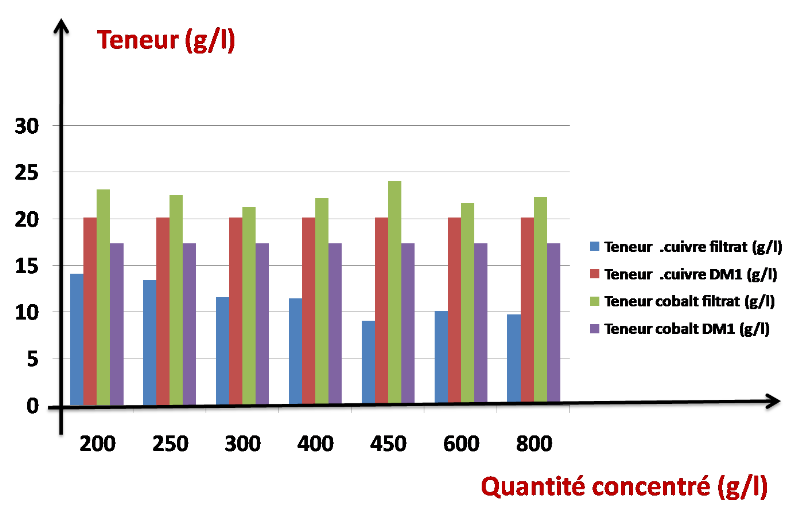

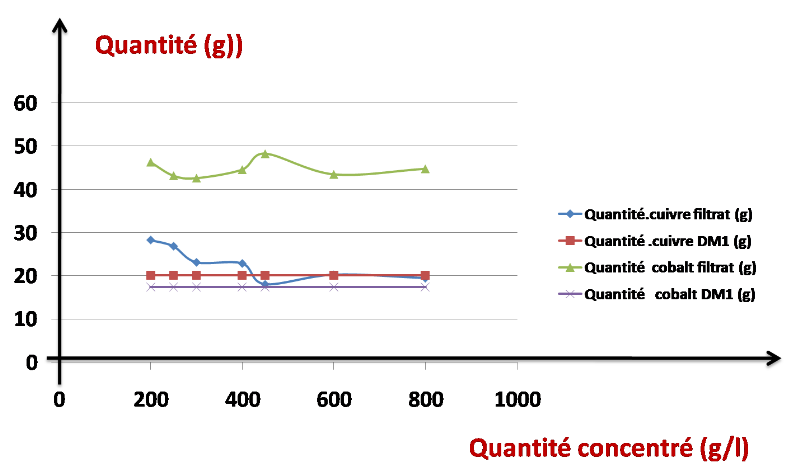

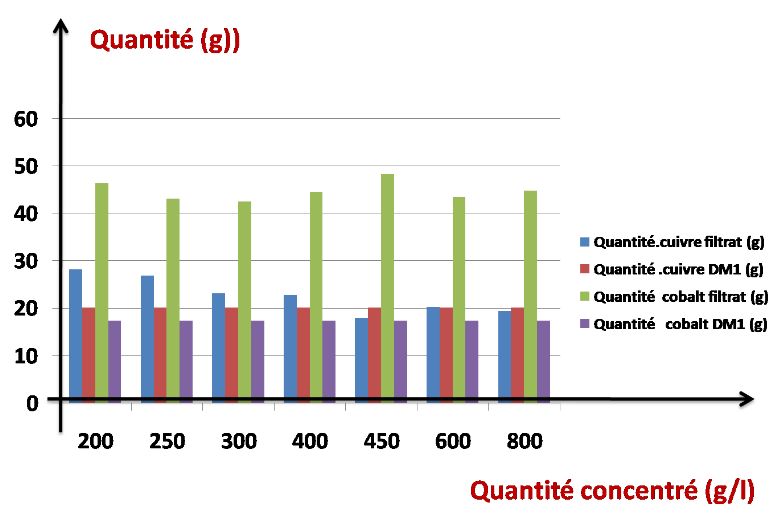

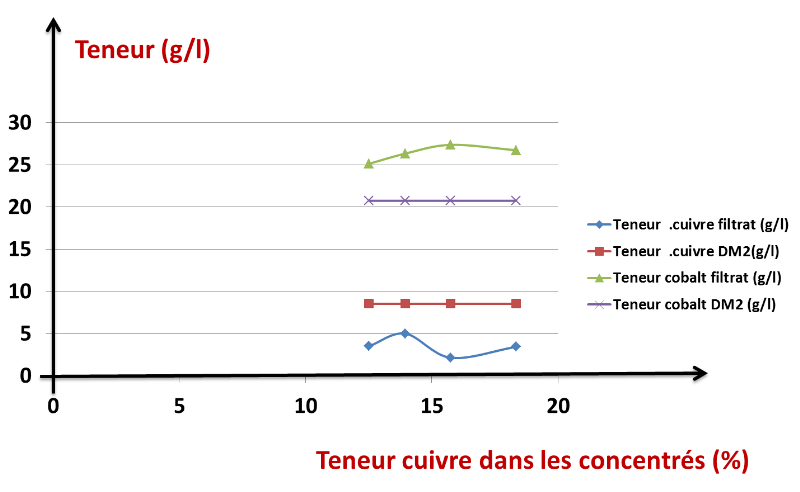

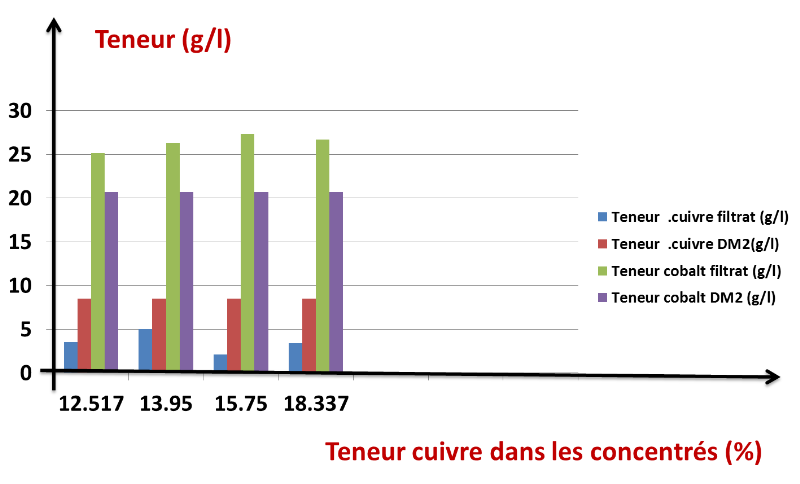

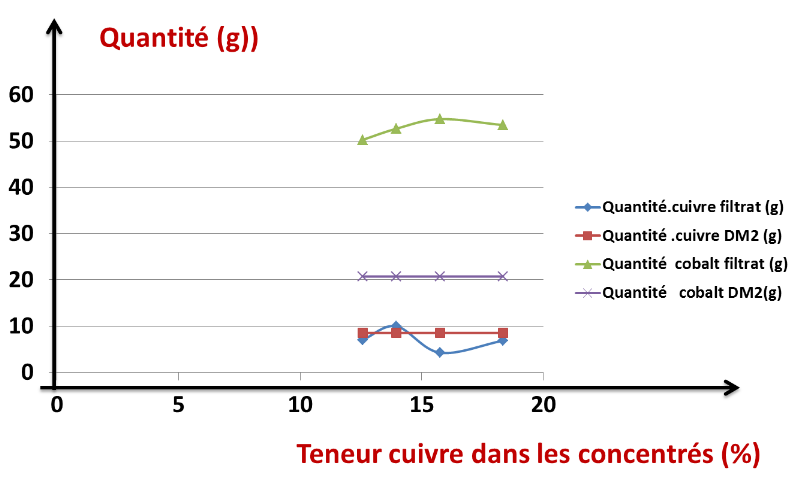

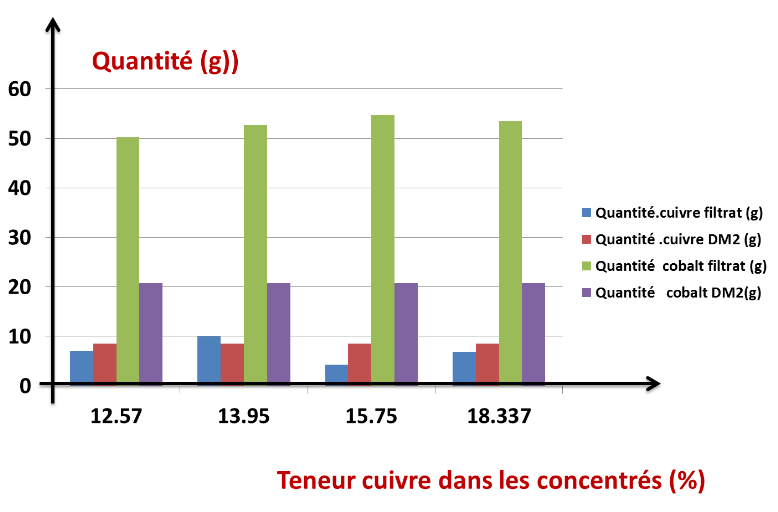

de ces caractéristiques est contenue dans les graphiques 2.7, 2.8, 2.9

et 2.10.

Il eut fallu au préalable comparer les

teneurs cuivre et cobalt des deux phases liquides, les courbes et les

diagrammes d'évolution de ces teneurs en fonction de la quantité

du concentré introduit dans le milieu réactionnel ; Il eut

fallu encore de surcroit comparer les quantités cuivre et cobalt dans

les deux phases liquides précitées, les courbes et les diagrammes

d'évolution de ces quantités en fonction de la quantité du

concentré introduit dans le milieu réactionnel ; pour qu'il

eut été possible de mettre à jour une

interprétation rationnelle des faits observés.

Graphique 2.7Courbes d'évolution des teneurs en

fonction de la quantité de concentré introduit dans le milieu

réactionnel.

Graphique 2.8 Diagrammes d'évolution des teneurs en

fonction de la quantité de concentré introduit dans le milieu

réactionnel.

Graphique 2.9 Courbes d'évolution des quantités

cuivre en fonction de la quantité de concentré introduit dans le

milieu réactionnel.

Graphique 2.9 Diagrammes d'évolution des

quantités cuivre en fonction de la quantité de concentré

introduit dans le milieu réactionnel.

5.2.4. Conclusions partielles :

Les quantités de cuivre et de cobalt dans le

filtrat sont supérieures à celles dans le DM1. Ceci

s'expliquerait par le fait que dans ces conditions de travail le DM1 se

comporterait comme un agent lixiviant du concentré oxydé

alimenté progressivement dans le milieu réactionnel.

Ce qui expliquerait l'apport en augmentation des

quantités cuivre et cobalt dans le filtrat.

Aussi les teneurs cobalt dans le filtrat sont

supérieures aux teneurs cobalt dans le DM1.

Cependant les teneurs cuivre dans le filtrat

demeurent inferieures aux teneurs cuivre dans le DM1. Cela serait dû

à la dilution du filtrat durant les opérations de filtration lors

d'opérations de lavage du gâteau issu de la filtration à

l'aide de l'eau distillée.

5.3. Deuxième série d'essais

5.3.1. Notions :

La deuxième série d'essai prend comme

appui le concentré HK2 et la solution DM 1. Le poids du concentré

introduit progressivement dans la solution DM 1 est le paramètre

variable sur lequel seront basés les essais.

5.3.2. Conditions opératoires :

Les conditions opératoires des essais de la

deuxième série sont consignées dans le tableau 2.10 et

2.11.

Tableau 2.10.Conditions opératoires des essais de la

deuxième série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants solides de

deuxième série d'essais

|

|

Concentré HK 2

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

6

|

60

|

2

|

50

|

18.337

|

1.461

|

9.17

|

0.73

|

|

7

|

60

|

2

|

100

|

18.337

|

1.461

|

18.34

|

1.46

|

|

8

|

60

|

2

|

150

|

18.337

|

1.461

|

27.51

|

2.42

|

|

9

|

60

|

2

|

200

|

18.337

|

1.461

|

36.67

|

2.92

|

|

10

|

60

|

2

|

300

|

18.337

|

1.461

|

55.01

|

4.38

|

|

11

|

60

|

2

|

450

|

18.337

|

1.461

|

82.51

|

6.57

|

|

12

|

60

|

2

|

600

|

18.337

|

1.461

|

110.02

|

8.76

|

|

13

|

60

|

2

|

800

|

18.337

|

1.461

|

146.70

|

11.69

|

Tableau 2.11. Conditions opératoires des essais de la

deuxième série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

deuxième série d'essais

|

|

Solution DM 1

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

6

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

7

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

8

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

9

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

10

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

11

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

12

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

|

13

|

60

|

2

|

1

|

0.46

|

19.151

|

16.9

|

19.151

|

16.9

|

5.3.3. Résultats des essais :

Les résultats d'essais seraient

encore judicieusement interprétés par analyse des

caractéristiques du filtrat obtenu en fin exercice du mode

opératoire de l'essai, sans oublier celles du DM 1 ayant

étéutilisé comme phase liquide du milieu

réactionnel.

Ces caractéristiques sont contenues

dans le tableau 2.12

Tableau 2.12 : Caractéristiques du filtrat obtenus

en fonction des quantités de concentré introduit dans le milieu

réactionnel.

|

No Essais

|

Caractéristiques filtrats deuxième

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

6

|

2

|

4.2

|

14.15

|

22.14

|

28.30

|

44.28

|

|

7

|

2

|

4.00

|

13.33

|

21.66

|

26.66

|

43.32

|

|

8

|

2

|

4.39

|

14.36

|

23.76

|

28.72

|

47.52

|

|

9

|

2

|

4.51

|

13.65

|

24.67

|

27.30

|

49.34

|

|

10

|

2

|

4.01

|

15.47

|

22.41

|

30.94

|

44.82

|

|

11

|

2

|

4.29

|

12.93

|

25.36

|

25.86

|

50.72

|

|

12

|

2

|

4.67

|

13.76

|

26.71

|

27.52

|

53.42

|

|

13

|

2

|

5.21

|

12.97

|

24.43

|

25.94

|

48.86

|

La comparaison des caractéristiques de la phase

liquide, avant introduction progressive des concentrés et

aprèsfiltration en fin d'essais en obtenant le filtrat, est contenue

dans les graphiques 2.13, 2.14, 2.15 et 2.16.

Graphique 2.13 :Courbes d'évolution des

teneurs en fonction de la quantité de concentré introduit dans le

milieu réactionnel.

Graphique 2.14 : Diagrammes d'évolution des

teneurs en fonction de la quantité de concentré introduit dans le

milieu réactionnel.

Graphique 2.15 Courbes d'évolution des

quantités cuivre en fonction de la quantité de concentré

introduit dans le milieu réactionnel.

Graphique 2.15 Courbes d'évolution des

quantités cuivre en fonction de la quantité de concentré

introduit dans le milieu réactionnel.

5.3.4. Conclusions partielles :

Dans les conditions de la

deuxièmesérie d'essais, les quantités cuivre dans le

filtrat restent supérieures aux quantités cuivre dans le

DM 1.

Encore dans ces conditions, le DM1 se

comporte comme un agent lixiviant le concentré, car les quantités

cuivre et cobalt augmentent après contact de deux phases à

travers l'essai.

Aussi les teneurs cobalt dans le filtrat

sont supérieures aux teneurs cobalt dans le DM1.

Les teneurs cuivre dans le filtrat sont

inférieures aux teneurs cuivre dans le DM1, cela est dû à

la dilution du filtrat à travers l'eau distillée en ajout pendant

la phase de lavage du gâteau issu de la filtration.

5.4. Troisième série d'essais :

5.4.1. Notions :

La troisième série d'essai prend comme

appui le concentré HK3 et la solution DM 1. Le poids du concentré

introduit a été fixé à 800 grammes afin de

maximiser les intrants susceptibles de générer les

réactions pouvant favoriser la précipitation. Le paramètre

variable étant le temps.

5.4.2. Conditions opératoires :

Les conditions opératoires des essais de la

troisième série sont consignées dans le tableau 2.15 et

2.16.

Tableau 2.15.Conditions opératoires des essais de la

troisième série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants solides de

troisième série d'essais

|

|

Concentré HK 3

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

14

|

60

|

2.5

|

800

|

15.75

|

2.504

|

126

|

20.03

|

|

15

|

60

|

3

|

800

|

15.75

|

2.504

|

126

|

20.03

|

|

16

|

60

|

3.5

|

800

|

15.75

|

2.504

|

126

|

20.03

|

|

17

|

60

|

4

|

800

|

15,75

|

2.504

|

126

|

20.03

|

Tableau 2.16. Conditions opératoires des essais de la

troisième série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

troisième série d'essais

|

|

Solution DM 1

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

14

|

60

|

2.5

|

1

|

0.43

|

19.45

|

16.23

|

19.45

|

16.23

|

|

15

|

60

|

3

|

1

|

0.43

|

19.45

|

16.23

|

19.45

|

16.23

|

|

16

|

60

|

3.5

|

1

|

0.43

|

19.45

|

16.23

|

19.45

|

16.23

|

|

17

|

60

|

4

|

1

|

0.43

|

19.45

|

16.23

|

19.45

|

16.23

|

5.4.3. Résultats des essais :

Les résultats d'essais seraient

toujours judicieusement interprétés par analyse des

caractéristiques du filtrat obtenu en fin exercice du mode

opératoire de l'essai, également sans oublier celles du DM 1

ayant été utilisé comme phase liquide du milieu

réactionnel.

Ces caractéristiques sont contenues

dans le tableau 2.17

Tableau 2.17 : Caractéristiques du filtrat obtenus

en fonction du temps réactionnel variable :

|

No Essais

|

Caractéristiques filtrats troisième

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

14

|

2

|

5.71

|

13.46

|

21.66

|

26.92

|

43.32

|

|

15

|

2

|

5.85

|

12.31

|

23.11

|

24.62

|

49.24

|

|

16

|

2

|

6.00

|

12.61

|

22.47

|

25.22

|

50.44

|

|

17

|

2

|

6.01

|

11.76

|

23.52

|

23.52

|

57.04

|

La comparaison des caractéristiques de la phase

liquide, avant introduction progressive des concentrés et après

filtration en fin d'essais en obtenant le filtrat, est contenue dans les

graphiques 2.18, 2.19, 2.20 et 2.21.

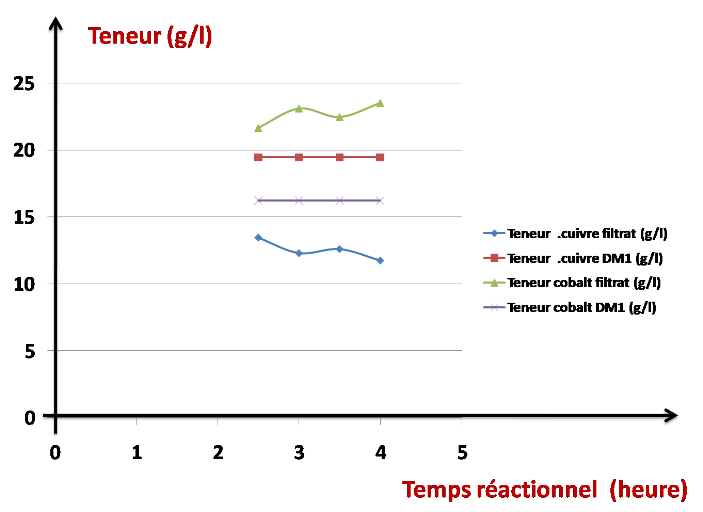

Graphique 2.18 :Courbes d'évolution des

teneurs en fonction du temps réactionnel

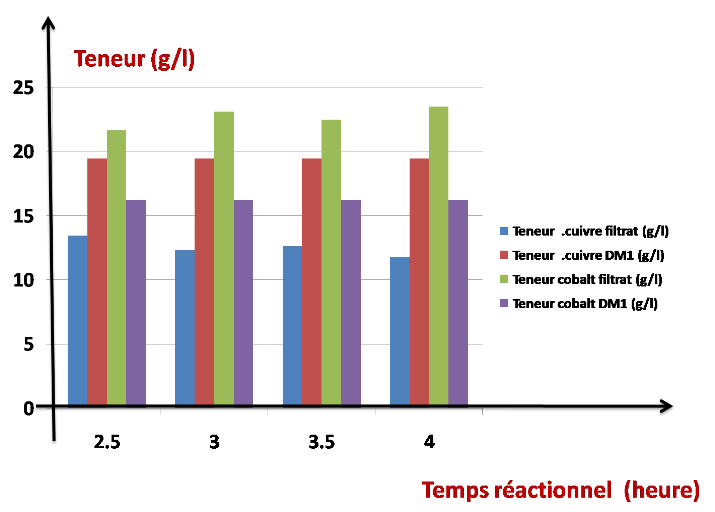

Graphique 2.19 : Diagrammes d'évolution des

teneurs en fonction du temps réactionnel.

Graphique 2.15 Courbes d'évolution des

quantités cuivre en fonction de la quantité de concentré

introduit dans le milieu réactionnel.

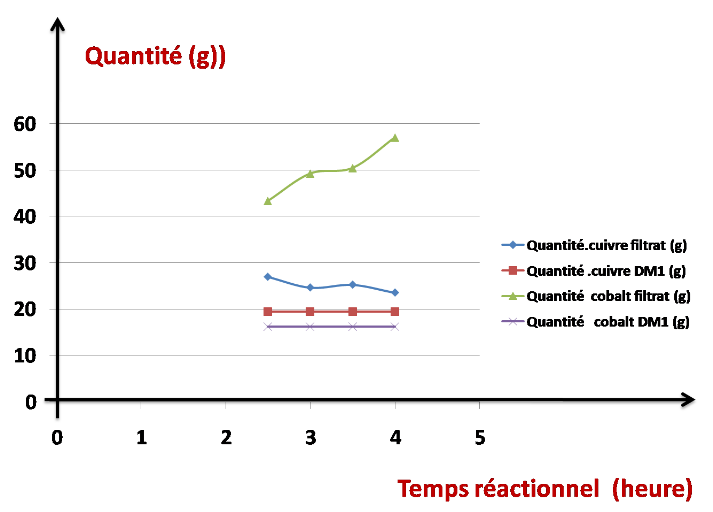

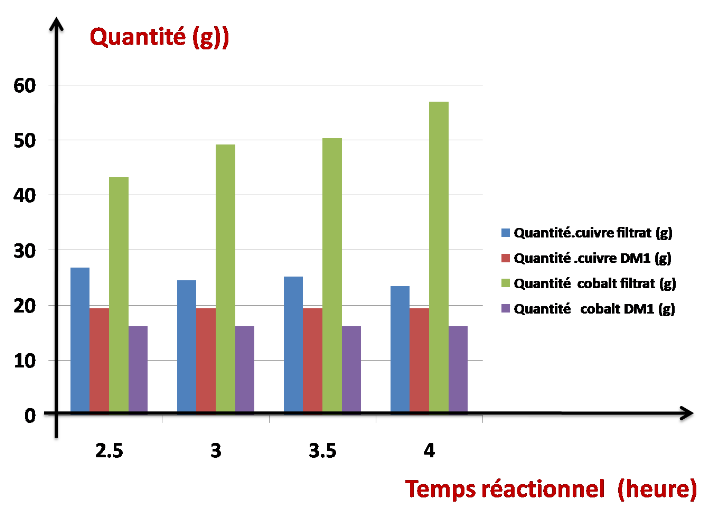

Graphique 2.20 Courbes d'évolution des

quantités cuivre en fonction du temps réactionnel.

Graphique 2.20 Courbes d'évolution des

quantités cuivre en fonction du temps réactionnel.

5.4.4. Conclusions partielles :

Les quantités cuivre dans le filtrat

sont supérieures à la quantité cuivre dans le DM 1. Encore

le DM1 se comporte comme lixiviant du concentré introduit

progressivement dans le milieu réactionnel.

Les quantités cobalt dans le filtrat

sont aussi supérieures à la quantité cobalt dans le DM1.

Ce qui confirme le rôle du DM 1 comme lixiviant le concentré

progressivement introduit dans le milieu réactionnel.

Cette tendance est beaucoup plus

accentuée pour le cobalt que pour le cuivre.

Aussi les teneurs cuivre dans le filtrat

demeurent inferieures aux teneurs cuivre dans le DM1, alors que les teneurs

cobalt dans le filtrat demeurent supérieures aux teneurs cobalt dans le

DM1.

5.5 Quatrième série d' essais

5.5.1. Notions :

La quatrième série d'essai prend comme

appui le concentré HK4 et la solution DM 1. Le temps réactionnel

étant fixé à deux heures et la température à

60 degrés centigrades. Le paramètre variable dans cette

série, est la quantité de concentré introduit

progressivement dans le milieu réactionnel.

5.5.2. Conditions opératoires :

Les conditions opératoires des essais de la

quatrième série sont consignées dans le tableau 2.21 et

2.22.

Tableau 2.21.Conditions opératoires des essais de la

quatrième série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants solides de

quatrième série d'essais

|

|

Concentré HK 4

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

18

|

60

|

2

|

200

|

13.95

|

3.432

|

27.90

|

6.86

|

|

19

|

60

|

2

|

250

|

13.95

|

3.432

|

34.88

|

8.58

|

|

20

|

60

|

2

|

300

|

13.95

|

3.432

|

41.70

|

10.30

|

|

21

|

60

|

2

|

400

|

13.95

|

3.432

|

55.80

|

13.73

|

|

22

|

60

|

2

|

450

|

13.95

|

3.432

|

62.78

|

15.44

|

|

23

|

60

|

2

|

600

|

13.95

|

3.432

|

83.70

|

20.59

|

|

24

|

60

|

2

|

800

|

13.95

|

3.432

|

111.60

|

27.46

|

Tableau 2.22. Conditions opératoires des essais de la

quatrième série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

quatrième série d'essais

|

|

Solution DM 1

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

18

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

19

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

20

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

21

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

22

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

23

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

|

24

|

60

|

2.5

|

1

|

0.45

|

20.15

|

17.36

|

20.15

|

17.36

|

5.5.3. Résultats des essais :

Encore les résultats d'essais seraient toujours

judicieusement interprétés par analyse des

caractéristiques du filtrat obtenu en fin exercice du mode

opératoire de l'essai, également sans oublier celles du DM 1

ayant été utilisé comme phase liquide du milieu

réactionnel.

Ces caractéristiques sont contenus

dans le tableau 2.23

Tableau 2.23 : Caractéristiques du filtrat obtenus

en fonction de la quantité de concentré introduit dans le milieu

réactionnel

|

No Essais

|

Caractéristiques filtrats quatrième

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

18

|

2

|

5.58

|

14.13

|

23.14

|

28.26

|

46.28

|

|

19

|

2

|

6.11

|

13.42

|

22.56

|

26.84

|

43.12

|

|

20

|

2

|

5.43

|

11.56

|

21.27

|

23.12

|

42.54

|

|

21

|

2

|

5.61

|

11.43

|

22.26

|

22,86

|

44.52

|

|

22

|

2

|

6.00

|

9.03

|

24.11

|

18.06

|

48.22

|

|

23

|

2

|

5.78

|

10.13

|

21.71

|

20.26

|

43.42

|

|

24

|

2

|

5.81

|

9.73

|

22.36

|

19.46

|

44.72

|

La comparaison des caractéristiques de la phase

liquide, avant introduction progressive des concentrés et après

filtration en fin d'essais en obtenant le filtrat, est contenue dans les

graphiques 2.24, 2.25, 2.26 et 2.27.

Graphique 2.24 :Courbes d'évolution des

teneurs en fonction des quantités de concentré introduites

progressivement dans le milieu réactionnel.

Graphique 2.25 : Diagrammes d'évolution des

teneurs en fonction des quantités de concentré introduites dans

le milieu réactionnel.

Graphique 2.15 Courbes d'évolution des

quantités cuivre en fonction de la quantité de concentré

introduit dans le milieu réactionnel.

Graphique 2.26 Courbes d'évolution des

quantités cuivre en fonction des quantités de concentré

introduites dans le milieu réactionnel.

Graphique 2.27 Courbes d'évolution des

quantités cuivre en fonction des quantités de concentré

introduites dans le milieu réactionnel.

5.5.4. Conclusions partielles :

Les teneurs cuivre dans le filtrat

demeurent inferieures à la teneur cuivre dans le DM1. Les teneurs cobalt

dans le filtrat sont toujours supérieures à la teneur cobalt dans

le DM1.

Les teneurs du cuivre et du cobalt

dans le filtrat sont déterminéesaprès dilution de cette

phase par l'apport de l'eau distilléeajoutée au système

réactionnel lors du lavage du gâteau issu de la filtration.

Les quantités cobalt dans le

filtrat demeurent supérieures à la quantité cobalt dans le

DM1 quelles que soient les caractéristiques de l'essai

considéré.

Les quantités cuivre dans le

filtrat sont supérieures à la quantité cuivre dans le DM1

pour les conditions d'essai dont les quantités de minerai

ajoutées dans le milieu réactionnel ont été de 200,

250, 300, 400 et 600 grammes. Pour ces conditions d'essais, on peut affirmer

que le l'effet lixiviant du DM1 sur le concentré l'emporte sur l'effet

précipitant du DM1 vis-à-vis du cuivre.

Cependant les conditions d'essais

pour laquelle la quantité cuivre dans le filtrat est inférieure

à la quantité cuivre dans le DM1 sont réalisées

dans les conditions réactionnelles des essais dont les quantités

de concentré ajouté dans le milieu réactionnel sont de 450

et 800 grammes. Pour ces conditions d'essai, le rôle lixiviant du DM1 est

contrebalancé par l'effet précipitant du cuivre dû aux

conditions de travail.

5.6. Cinquième série d'essais.

5.6.1Notions :

La cinquième série d'essais prend comme

appui tous les concentrés avec comme solution mère le DM2. Le

poids des toutes ces concentrés introduits dans la solution mère

demeurent de 800 grammes. La variable opératoire dans ce cas, est le

type de concentré introduit dans la solution mère.

5.6.2. Conditions opératoires :

Les conditions opératoires des essais de la

cinquième série sont consignées dans le tableau 2.28 et

2.29.

Tableau 2.28.Conditions opératoires des essais de la

cinquième série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Type de concentré

|

Caractéristiques des intrants solides de

cinquième série d'essais

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

25

|

60

|

2.5

|

HK1

|

800

|

12.517

|

2.854

|

100.14

|

22.83

|

|

26

|

60

|

2.5

|

HK2

|

800

|

18.337

|

1.461

|

146.70

|

11.69

|

|

27

|

60

|

2.5

|

HK3

|

800

|

15.75

|

2.504

|

126.00

|

20.03

|

|

28

|

60

|

2.5

|

HK4

|

800

|

13.95

|

3.432

|

111.60

|

27.46

|

Tableau 2.29. Conditions opératoires des essais de la

cinquième série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

cinquième série d'essais

|

|

Solution DM 2

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

25

|

60

|

2.5

|

1

|

0.76

|

8.523

|

20.73

|

8.523

|

20.73

|

|

26

|

60

|

2.5

|

1

|

0.76

|

8.523

|

20.73

|

8.523

|

20.73

|

|

27

|

60

|

2.5

|

1

|

0.76

|

8.523

|

20.73

|

8.523

|

20.73

|

|

28

|

60

|

2.5

|

1

|

0.76

|

8.523

|

20.73

|

8.523

|

20.73

|

5.6.3. Résultats des essais :

L'interprétation devra se faire

sur base des caractéristiques fondamentales du DM2, et sur base

également des caractéristiques du filtrat obtenu après les

opérations finales de filtration en vue de déceler l'impact

global de la lixiviation du DM2 sur les éléments

métalliques dans le concentré et de la précipitation du

cuivre dans les conditions du milieu réactionnel.

Ces caractéristiques du filtrat pour

chaque essai sont contenues dans le tableau 2.30.

Tableau 2.30 : Caractéristiques du filtrat obtenu

en fonction de la nature du concentré introduit dans le milieu

réactionnel.

|

No Essais

|

Caractéristiques filtrats cinquième

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

25

|

2

|

5.59

|

3.52

|

25.13

|

7.04

|

50.26

|

|

26

|

2

|

5.71

|

3.43

|

26.73

|

6.86

|

53.46

|

|

27

|

2

|

6.11

|

2.13

|

27.37

|

4.26

|

54.74

|

|

28

|

2

|

6.13

|

4.99

|

26.33

|

9.98

|

52.66

|

La comparaison des caractéristiques de la phase

liquide, avant introduction progressive des concentrés et après

filtration en fin d'essais en obtenant le filtrat, est contenue dans les

graphiques 2.31, 2.32, 2.33 et 2.34.

Graphique 2.31 : Courbes d'évolution des

teneurs en fonction des caractéristiques de concentré introduits

progressivement dans le milieu réactionnel.

Graphique 2.32 : Diagrammes d'évolution des

teneurs en fonction des caractéristiques des concentrés

introduits progressivement dans le milieu reactionnel.

Graphique 2.33 Courbes d'évolution des

quantités cuivre en fonction des caractéristiques des

concentrés introduits dans le milieu réactionnel.

Graphique 2.34Diagrammes d'évolution des

quantités cuivre en fonction des caractéristiques des

concentrés introduits dans le milieu réactionnel.

5.6.4. Conclusions partielles :

Des observations émises

découlent les considérations suivantes :

- Les teneurs en cuivre dans le filtrat demeurent encore

inférieures à la teneur en cuivre dans le DM2.

- Les teneurs cobalt dans le filtrat demeurent toujours

supérieures à la teneur cobalt dans le DM2.

- Les quantités cuivre dans le filtrat demeurent

supérieures à la quantité cuivre dans le DM1 pour l'essai

effectué sur base du concentré ayant comme teneur en cuivre

13,95%.

- Les quantités cuivre dans le filtrat deviennent

inferieures à la quantité cuivre dans le DM2 pour les essais

effectués sur base des concentrés dont les teneurs en cuivre sont

de 12,57%, 15,75% et 18,337%. ET cette tendance est beaucoup plus

accentuéepour l'essai pour l'essai dont le concentré d'appoint

titre 15,75%.

- Pour les trois essais précités, l'effet de

lixiviation du cuivre est contrebalancé par l'effet de

précipitation du cuivre imposé par les conditions du milieu. Le

phénomène de passage du cuivre de la phase solide vers la phase

liquide (lixiviation) est contrebalancé par le phénomène

inverse de passage du cuivre de la phase liquide vers la phase solide

(précipitation), imposé par les conditions du milieu.

5.7. Sixième série d'essais.

5.7.1Notions :

La sixième série d'essais prend comme

appui tous les concentrés avec comme solution mère la solution

OF 16. Le poids des toutes ces concentrés introduits dans la solution

mère demeurent de 800 grammes. La variable opératoire dans ce

cas, est le type de concentré introduit dans la solution mère.

5.7.2. Conditions opératoires :

Les conditions opératoires des essais de la sixième

série sont consignées dans le tableau 2.35 et 2.36

Tableau 2.35.Conditions opératoires des essais de la

sixième série (Intrants solides)

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Type de concentré

|

Caractéristiques des intrants solides de

sixième série d'essais

|

|

Poids (g)

|

% Cu

|

% Co

|

Poids Cu(g)

|

Poids Co(g)

|

|

29

|

60

|

2.5

|

HK1

|

800

|

12.517

|

2.854

|

100.14

|

22.83

|

|

30

|

60

|

2.5

|

HK2

|

800

|

18.337

|

1.461

|

146.70

|

11.69

|

|

31

|

60

|

2.5

|

HK3

|

800

|

15.75

|

2.504

|

126.00

|

20.03

|

|

32

|

60

|

2.5

|

HK4

|

800

|

13.95

|

3.432

|

111.60

|

27.46

|

Tableau 2.36. Conditions opératoires des essais de la

sixième série (Intrants liquides).

|

No Essais

|

Température (degré

Centigrade)

|

Temps (heures)

|

Caractéristiques des intrants liquides de

sixième série d'essais

|

|

Solution OF16

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu(g)

|

Poids Co(g)

|

|

29

|

60

|

2.5

|

1

|

2.73

|

6.125

|

15.57

|

6.125

|

15.57

|

|

30

|

60

|

2.5

|

1

|

2.73

|

6.125

|

15.57

|

6.125

|

15.57

|

|

31

|

60

|

2.5

|

1

|

2.73

|

6.125

|

15.57

|

6.125

|

15.57

|

|

32

|

60

|

2.5

|

1

|

2.73

|

6.125

|

15.57

|

6.125

|

15.57

|

5.7.3. Résultats des essais :

L'interprétation devra se faire

encore sur base des caractéristiques fondamentales de la solution OF16,

et sur base également des caractéristiques du filtrat obtenu

après les opérations finales de filtration.

Ces caractéristiques du filtrat pour chaque essai sont

contenues dans le tableau 2.37.

Tableau 2.37 : Caractéristiques du filtrat obtenu

en fonction de la nature du concentré introduit dans le milieu

réactionnel.

|

No Essais

|

Caractéristiques filtrats sixième

série des essais en queue filtration

|

|

Volume (l)

|

PH

|

Cu (g/l)

|

Co (g/l)

|

Poids Cu (g)

|

Poids Co (g)

|

|

29

|

2

|

6.19

|

3.51

|

22.51

|

7.02

|

45.02

|

|

30

|

2

|

6.08

|

3.37

|

23.15

|

6.74

|

46.30

|

|

31

|

2

|

6.01

|

3.07

|

23.64

|

6.14

|

47.28

|

|

32

|

2

|

5.99

|

3.15

|

21.46

|

6.30

|

42.92

|

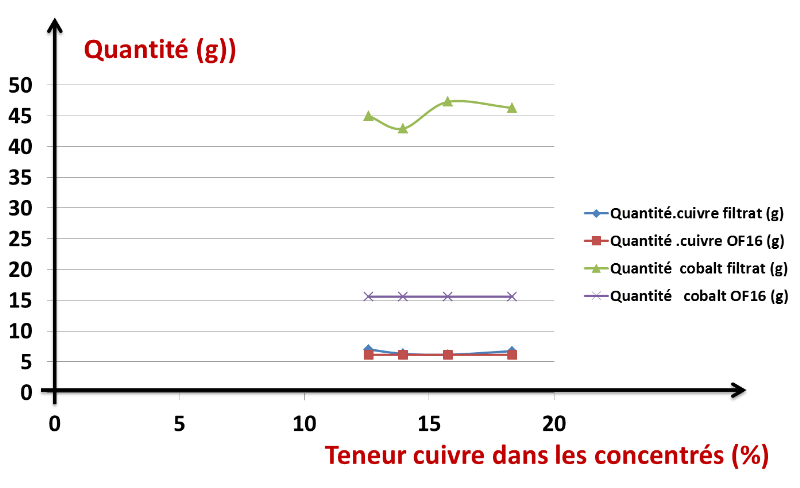

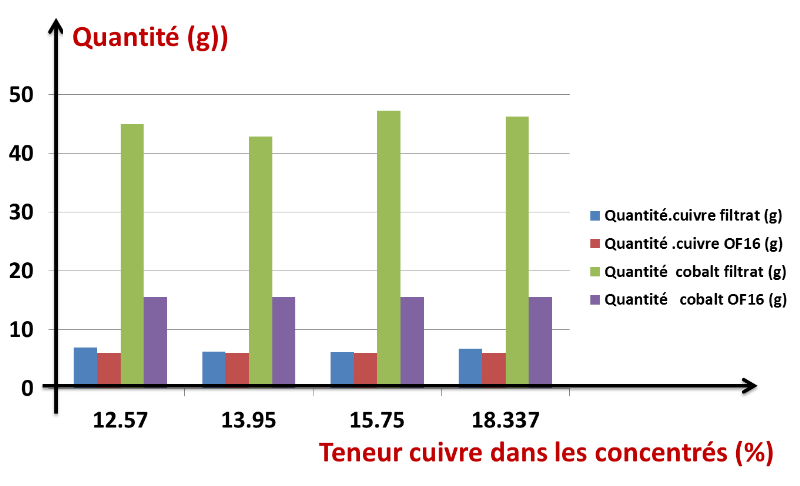

La comparaison des caractéristiques de la phase

liquide, avant introduction progressive des concentrés et après

filtration en fin d'essais en obtenant le filtrat, est contenue dans les

graphiques 2.38, 2.39, 2.40 et 2.41.

Graphique 2.38 : Courbes d'évolution des

teneurs en fonction des caractéristiques de concentré introduits

progressivement dans le milieu réactionnel.

Graphique 2.39 : Diagrammes d'évolution des

teneurs en fonction des caractéristiques des concentrés

introduits progressivement dans le milieu reactionnel.

Graphique 2.40 Courbes d'évolution des

quantités cuivre en fonction des caractéristiques des

concentrés introduits dans le milieu réactionnel.

Graphique 2.41 Diagrammes d'évolution des

quantités cuivre en fonction des caractéristiques des

concentrés introduits dans le milieu réactionnel.

5.7.4. Conclusions partielles :

Les teneurs cuivre dans le filtrat sont assimilables à la

teneur cuivre dans la solution OF16. Ces deux teneurs présentent des

valeurs voisines.

Les teneurs cobalt dans le filtrat sont

supérieures à la teneur cobalt dans la solution OF16.

Les quantités cuivre dans le filtrat

sont semblables à la quantité cuivre dans la solution OF16 de

telle sorte qu'on aurait l'impression globale qu'aucun phénomène

notable ne se serait déroulé.

Les quantités cobalt dans le filtrat

demeurent supérieures aux quantités cobalt dans la solution

OF16.

Ce cas n'est pas intéressant du point

de vue décuivrage par précipitation.

CONCLUSIONS GENERALES :

|

Sur base des différents

résultats des essais effectués les conclusions suivantes sont en

vigueur :

Les conditionsde la première série

d'essais avec HK1 comme concentré introduit progressivement dans le DM1,

ce dernier s'affiche comme un agent lixiviant face au concentré. Et par

rapport les teneurs en cuivre dans le filtrat toujours inferieure aux teneurs

en cuivre dans DM1 suite à la dilutionimposée par l'apport de

l'eau distillée lors du lavage du gâteau.

Les conditions de la deuxième série d'essai avec

HK2 comme concentré introduit dans le DM1 amène aux conclusions

analogues à celles de la première série d'essai.

Les conditions de la troisième série d'essais

amènent aux conclusions analogues aux conclusions de la première

et de la deuxième série

Dans la quatrième série d'essai,

les conditions pour lesquelles les conditions précipitant le cuivre

l'emportent sur l'effet lixiviant le cuivre sont les conditions de l'essai 22

et de l'essai 24.

Dans la cinquièmesérie d'essai,

les conditions pour lesquelles les conditions précipitant le cuivre

l'emportent sur l'effet lixiviant le cuivre sont les conditions des essais 25,

26 et 27.

Les conditions opératoires de la

sixième série d'essais n'ont donné rien de concluant.

Ce travail n'a été qu'une approche

et a montré qu'il est possible à l'aide des concentrés

oxydés préalablement choisi de précipiter le cuivre sous

forme d'hydroxyde. En outre, il ne faudra pas perdre de vue que deux effets

sont en compétition l'effet lixiviant le cuivre et l'effet

précipitant le cuivre. Il faudra faire en sorte pour maximiser l'effet

précipitant le cuivre au détriment de l'effet lixiviant le

cuivre.

L'objectif demeurant l'obtention d'une solution

décuivrée récupérant assez de cobalt. Minimisant

l'entrainement cobalt dans le précipité obtenu. Ce travail est

prémisse à un autre travail qui prendrait comme support les

conditions fixées. A ces conditions, il faudrait optimiser les

attentes.

BIBLIOGRAPHIE :

B. Swartz, S. Donegan, S, Amos: Processing

considerations for cobalt recovery from Congolese copper belt ores,

Hydrometallurgy conference 2009, the southern African Institute of Mining and

Metallurgy 2009.

E. Miji : Complément de génie

métallurgique à l'usage des étudiants de troisième

graduat métallurgie de l'Institut Supérieur des Techniques

Appliquées de Kolwezi, Cours inédit (syllabus). Année

Académique2011 - 2012.

Kyle, J.H. Furfaro: the caws nickel /

cobalt Latent project metallurgical process development, proceedings of the

nickel cobalt 97 International symposium, Volume 1, August, 1997, Sudbury,

Ontario, Canada.

D.L. Jones `' Process for the recovery of Nickel

and / or cobalt from a concentrate.United states Patent No 6.383.460, May 7,

2002

Paul Kiggala, Amos silungwe, Stanford Saungwenu, Moses

Mugubi, Ronald L. Bruening: Environmentally friendly processing and

purification of cobalt company limited using molecular recognition Technology,

Alta nickel/ cobalt conference, May 21-26 th, 2007. Perth Australia.

Hugues, P, Cezac, Cabral, Battaglia.

Bioleaching of a cobaltiferouspyrite.A continuous laboratory scale

study at high solids concentration. Minerals Engineering, Vol 10, No 5, pp 507

- 527. 1997.

Celmer, R.S.A.V. New cobalt production from RCM

Chambishi roast-leach electrowin process, C.M.M 10 th annual hydrometallurgical

Meeting 1980.

L.M. Roux, E. Minnaar, P.J. Cillius, M.Bellino.

Comparison of solvent extraction and selective precipitation for the

purification of the cobalt electrolytes at the Luilu refinery DRC.The South

African Institute of Mining and Metallurgy.

K. Twite, J.M. Dereydt, K. Mujinga and P. Louis.

Industrial In- pulp Co - Ni alloy electrowinning at the

GécaminesShituru Plant.

W. Kitobo Samson: Dépollution et

valorisation des rejets miniers sulfurés du Katanga. Thèse de

doctorat, Université de Liège, Faculté des sciences

appliquées, Gemme, Juillet 2009.

Koji Muzand Ibrahim, Approche d'un

paramétrage des conditions optimales d'un circuit lixiviation -