|

REPUBLIQUE DEMOCRATIQUE DU CONGO

ENSEIGNEMENT SUPERIEUR ET UNIVERSITAIRE

INSTITUT SUPERIEUR DE COMMERCE

B.P. 387 LUBUMBASHI

__________________________

ANALYSE CRITIQUE DE L'IMPACT DE LA GESTION

DE

STOCK DES PIECES DE RECHANGE STRATEGIQUES

SUR LA REPARATION DES LOCOMOTIVES

CAS DES ATC/SNCC

Par ILUNGA NKULU Daniel

Gradué en Sciences Commerciales et

Financières

Mémoire présenté et défendu en

vue de l'obtention du grade de licencié en Sciences Commerciales et

Financières

Option : Comptabilité

Directeur : KIZOBO O'BWENG OKWESS

Professeur Ordinaire

Co-Directeur : C.C. WELO HYOMBO

Année académique 2006-2007

EPIGRAPHE.

Va vers la fourmi, paresseux ;

Considère ses voies et deviens sage.

Elle n'a ni chef, ni inspecteur, ni

maître ;

Elle prépare en été sa

nourriture,

Elle amasse pendant la moisson de quoi manger.

PROVERBES 6 : 6 - 8.

IN MEMORIUM.

A toi mon père ILUNGA MATEMBO Daniel

A toi maman KAKESE SANGO Yvonne qui m'a

élevé

DEDICACE.

A toi Eternel, Dieu omniscient, qui a permis que ce

mémoire puisse être rédigé et qui nous a

gardé durant toute la période d'étude ;

A toi Gisèle NSUNGU mon épouse, et à

vous mes enfants : Leaticia, Judith, Esther, Nephtali, Fadi et David pour

les privations et le soutien ;

A tous mes frères et soeurs :

Philomène, Georges, Edouard, Astrid, Vindicien et KILUBA pour vos

encouragements.

A toutes les familles chères : Dodo KIBULA,

Amédée MALOBA, Grégoire KABEY ;

Je vous dédie ce mémoire, signe de

persévérance et d'objectivité.

Daniel ILUNGA NKULU

AVANT - PROPOS.

Il appartient à l'homme d'être reconnaissant

envers tous ceux qui le portent à coeur. C'est pourquoi nous ne pouvions

pas nous soustraire de cette réalité existentielle. Les temps ont

été très difficiles mais l'Eternel, maître des temps

et des circonstances, nous a protégé. A lui soit la gloire,

l'honneur et la majesté à jamais.

La disponibilité du professeur KIZOBO et du CC

WELO, respectivement Directeur et co-directeur, a été très

nécessaire pour que ce travail puisse être sous cette forme. Nous

leur en sommes très reconnaissant.

Nous réitérons nos remerciements à

tout le corps professoral de l'Institut Supérieur de Commerce, de leur

dévouement à dispenser honorablement les cours.

Nous ne pouvons pas garder silence sur l'apport de nos

amis : Evariste FUNI, Jean-Paul KITENGE, Gentil MWAMBA, Chantal MITWELE,

Mélanie KYAMA, Dina KINKELA, Freddy DJAPO, Flaviens, Dominique LUPIKA,

Charles MUSUBAO, NGANDU 40, Bavon MWENYI et Rose NGOIE, pour leurs

encouragements et leurs soutiens.

Nos remerciements vont également à tous les

collègues de service : MUHAYA, MWAMBA, KASONGO, MUSASA, ABEL

ILUNGA, SALANGA, KAZEMBE, MWEHU, MULUVIA, Amos KABAMBA et NGOY BANZA pour leurs

conseils

Nous remercions le pasteur Jean Médard BARUANI et

tous les frères et soeurs de l'église Bonne semence :

José TSHIBANGU, Alain TSHABA, Josaphat, Paulin, etc. de leur soutien

spirituel

La liste n'étant pas exhaustive, que tous ceux de

loin ou de près ont contribué à l'élaboration du

présent travail, trouve ici nos sentiments de profonde

gratitude.

Une marque de sympathie va au vaillant Elie NDUMBI pour la

saisie de ce travail, malgré ses multiples occupations tant

professionnelles que spirituelles.

Daniel ILUNGA NKULU

INTRODUCTION.

1. INTERET ET CHOIX DU

SUJET.

Les entreprises de transport connaissent beaucoup de

difficultés qui se manifeste dans leur incapacité d'assurer le

déplacement quantitatif des biens et personnes et de respecter les

délais. Les causes inhérentes à ce problème,

peuvent se résumé en ces points :

- l'état de la voie de desserte ;

- la vétusté du matériel ;

- la technologie inadéquate ;

- la motivation du personnel.

L'état de la voie de desserte dépend dans une

large mesure de la collectivité qui, partant de ses attributions, doit

entretenir la voie pour la maintenir dans un état de

praticabilité. Mais il se fait que les moyens disponibles sont

très faibles et cela a entraîné une dégradation

continue de la voie.

La vétusté du matériel est due

principalement à l'âge, au non renouvellement et parfois aux

mauvaises conditions d'utilisation. De ce fait, les entreprises de transport

doivent organiser leur service d'entretien de leur matériel afin de

remplir correctement leurs obligations vis-à-vis de leur

clientèle.

La maintenance du charroi exige que l'entreprise puisse se

doter d'un stock de pièces de rechange dites stratégique pouvant

être remplacé au moment opportun et qui éviterait une

immobilisation assez longue.

Ainsi, le sujet que nous abordons est intitulé :

« ANALYSE CRITIQUE DE L'IMPACT DE LA GESTION DE STOCK DES

PIECES DE RECHANGE STRATEGIQUES SUR LA REPARATION DES

LOCOMOTIVES »

2. DELIMITATION DU

SUJET.

· Au niveau du temps.

Notre étude a couvert 5 années, soit de 2002

à 2005.

· Au niveau de l'espace.

Pour cette étude nous nous sommes limité aux

locomotives diesel qui sont réparées aux ateliers centraux de

Lubumbashi de la série 1300.

· Au niveau de la

matière.

La locomotive est constituée de beaucoup de modules et

chaque module est constitué de plusieurs pièces. Ces

dernières subissent des usures qui exigent, à un certain stade,

le remplacement. Ainsi, sans cibler quelques pièces, nous avons pris en

considération les modules réparés et les locomotives

réparées dans les ateliers en prenant en compte l'influence de la

gestion de stock, des pièces de rechange sur le délai pour la

réparation d'une locomotive.

3. ETAT DE LA QUESTION.

L'état de la question est une étape qui consiste

à chercher les hypothèses de travail par l'examen des

résultats des recherches antérieures sur un

phénomène donné. Sous cet angle, l'état de la

question est un préalable pour l'élaboration d'un mémoire

car il va lui attribuer un cachet spécial conformément à

son aspect pour le domaine sous étude.

La gestion de stock est indispensable pour la survie d'une

entreprise surtout pour une entreprise de service comme la SNCC. Pour ce faire,

nous avons consulté les travaux :

- Essai d'élaboration d'une politique optimale de

gestion de stock de carburant dans une entreprise ; cas de la SNCC,

présenté par KALENGA KYAYO ;

- La problématique s'est articulée autour de la

détermination de la quantité de carburant devant être

approvisionné afin d'éviter la rupture de stock. A l'issu de ses

investigations le stock optimal devait être tiré de la

formule :

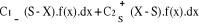

Ys =  1(*) 1(*)

- La problématique de la gestion de stock des

pièces de rechange et leur impact sur la vie d'une entreprise (cas de la

SNCC) présenté par ILUNGA NKULU. Ce travail s'est

évertué à déterminer la loi de probabilité

à laquelle est soumise le réapprovisionnement en pièces de

rechange à la SNCC. A la fin de ce travail un constat a

été tiré sur le matériel vétuste qui influe

sur la gestion de stock d'où l'usage des méthodes

aléatoires basées sur la loi de Poisson a été

suggéré pour gérer le stock des pièces de rechange

à la SNCC :

S0 = -  2(*) 2(*)

Quant à nous, nous avons estimé

nécessaire de chercher à connaître l'influence de la

gestion de stock des pièces de rechange sur la réparation des

locomotives. En effet, la vétusté du matériel de traction

exige parfois des travaux de maintenance dont les coûts sont exorbitants

surtout quand la durée de réparation s'allonge.

4. PROBLEMATIQUE.

Notre sujet doit concilier les effets de la gestion de stock

sur la réparation des locomotives. Vu de cette manière, il faut

un fil directeur qui peut nous aider dans son élaboration. Ainsi, la

problématique constitue un axe de recherche pour une bonne argumentation

et un angle probable d'approche.

La République Démocratique du Congo,

étant en pleine croissance économique, doit s'adapter au rythme

de toutes ces mutations inhérentes à ce phénomène.

la SNCC ne peut pas se démarquer de cette situation

générale du pays, elle doit de ce fait parvenir à

répondre correctement à la demande de transport des biens et des

personnes. Pour y parvenir, l'entretien ou mieux la réparation des

locomotives devrait être effectué minutieusement.

Pour ce faire, la problématique de notre étude

va s'articuler autour des deux questions principales :

- Comment s'effectue la réparation des locomotives aux

ateliers centraux de la SNCC ?

- Comment la SNCC peut-elle attendre un bon rendement lors de

la réparation des locomotives diesel par une bonne gestion de

stock ?

5. HYPOTHESES.

Selon le professeur Raphaël BUSHABU P. KUETE,

l'hypothèse de travail est une tentative de réponse à la

problématique en vertu des connaissances théoriques ou empiriques

dont on dispose déjà sur la question.3(*)

La réparation des locomotives aux ateliers centraux est

organisée en chaînes de révision intervenant sur les

modules constitutifs de la locomotive.

Sur le plan opérationnel, une entreprise ne peut

fonctionner sans existence de stock. Par surcroît une production sans

stock est quasi inconcevable vu les nombreuses fonctions que remplissent les

stocks. Car la constitution de stock est nécessaire lorsqu'il y

a :

- non coïncidence dans le temps ou l'espace, de la

production et de la consommation ; ce stock est indispensable dans ce cas

car il est impossible de produire où et quand la demande se

manifeste ;

- incertitude sur le niveau de la demande ou sur le

prix ;

- risque de problème en chaîne de

production ;

- présence de coûts de lancement de commande.

La réparation des locomotives doit être

planifiée en fonction du type d'intervention et de la

disponibilité des pièces de rechange. Etant donné, la

croissance remarquée des pannes qui sont dues en majorité

à la vétusté du matériel ; le mouvement des

stocks en pièces de rechange est aussi perturbé ce qui a une

incidence sur le planning de réparation des locomotives.

6. METHODES ET TECHNIQUES

DE RECHERCHE.

6.1. METHODES DE RECHERCHE.

Selon DE KETELE et ses collaborateurs cité par le

professeur BUSHABU, la méthode est un ensemble de démarches

raisonnées suivies par un chercheur pour parvenir à un

but.4(*) Ainsi, elle donne

les moyens d'approfondir nos connaissances ou de faire la démonstration

de la vérité.

Pour ce travail, les méthodes ci-après nous ont

soutenu dans son élaboration.

- La méthode déductive.

La méthode déductive au méthode abstraite

s'efforce à partir de quelques postulats très simples, de

construire une explication du système. C'est donc par un raisonnement

logique et une démarche rationnelle, des lois générales

à partir d'une donnée précise et simple,

considérées comme une vérité évidente, comme

un postulat. Ainsi à partir des théories de la gestion de stock

nous avons analyser les rapports et planning de réparation des

locomotives afin d'en tirer des conclusion.

- La méthode historique.

La méthode historique, dite génétique,

rassemble, ordonne, hiérarchise autour d'un phénomène

singulier, une pluralité des faits afin de déceler celui qui a

exercé le plus d'influence sur le phénomène

étudié. De ce fait, elle en compte le temps d'observation.

Pour mener à bien notre étude nous avons

considéré cinq années soit de 2002 à 2006,

période qui nous a permis d'analyser les fréquences des

locomotives qui ont subi des réparations aux ateliers centraux de

Lubumbashi. Par l'analyse des carnets historiques dont sont dotés chaque

locomotive nous avons pu découvrir le type d'intervention et la

durée du séjour de la locomotive aux ateliers.

- La méthode systémique.

Cette méthode est axée sur la structure

d'éléments entre lesquels existent des relations tel que toute

modification d'un élément ou d'une relation entraîne la

modification des autres éléments ou relations.

La locomotive est un assemblage de plusieurs organes, la

défaillance de l'un d'eux a une répercussion sur la performance

de toute la locomotive. De même, les chaînes de révision

sont interdépendantes, ainsi il est difficile de parler d'une locomotive

sans tenir compte de tous les organes constitutifs.

6.2. TECHNIQUES DE

RECHERCHE.

La technique est un outil qui permet au chercheur de

récolter les données et dans une certaine mesure de traiter les

informations nécessaires à l'élaboration d'un travail

scientifique. Pour ce travail, nous nous sommes servi de

- La technique documentaire.

Cette technique consiste en une réunion des

éléments et données utiles au travail par la consultation

des documents écrits ayant un rapport direct ou non avec le sujet sous

analyse.

Pour y parvenir, nous avons consulté beaucoup

d'ouvrages, carnets historiques et autres documents ayant trait avec la

réparation des locomotives.

- L'interview.

C'est une technique qui est caractérisée par un

dialogue consistant par un jeu de questions et réponses. Par elles, nous

avons pu tirer certaines informations en interrogeant certains acteurs de la

gestion de stock et ceux travaillant à la réparation des

locomotives dans les ateliers centraux de la SNCC.

7. DEFINITION DES

PRINCIPAUX CONCEPTS.

Ce thème est constitué de quatre concepts

clés : gestion, stock, pièces de rechange et

réparation

7.1. LA GESTION.

La gestion est le choix rationnel des lignes d'action dans le

dessein d'optimiser les corrélations existant entre les hommes, les

matières, les machines et le capital pour la survie et l'expansion de

l'organisation.5(*)

Ainsi, la gestion est la prise de décision

économique qui correspond à la conception managériale de

FAYOL, selon laquelle cette notion implique la prévision,

l'organisation, le commandement et le contrôle.

Ainsi, il existe plusieurs formes de gestion suivant le

secteur d'activité :

- La gestion financière : c'est un ensemble

de décisions à caractère financier qui ont trait soit au

fonctionnement de l'entreprise, soit à sa structure. La structure

financière est un ensemble de catégories d'information que peut

fournir le bilan et qui servent à avoir une connaissance

économique et financière d'une entreprise. Pour ce il s'agit de

la situation actuelle, du résultat de l'exercice écoulé et

des prévisions.

- La gestion des ressources humaines : qui est

l'ensemble des activités d'ordre opérationnel,

énergétique réalisées en vue de fournir à

l'organisation des ressources disponibles, productrices, relativement

satisfaites.

- La gestion des équipements : c'est une

branche de la recherche opérationnelle s'occupant du maintien rationnel

d'un équipement afin d'assurer une bonne exploitation.

- La gestion de stock : qui est un processus

consistant à déterminer le volume à consommer, à

définir une politique de variation de stocks et à valoriser les

volumes nécessaires selon les coûts prévus.

7.2. LE STOCK.

7.2.1. DEFINITION.

Le stock est l'ensemble des marchandises ou des articles

accumulés dans l'attente d'une utilisation ultérieure plus ou

moins proche et qui permet d'alimenter les utilisateurs au fur et à

mesure de leurs besoins sans leur imposer les délais et les

à-coups d'une fabrication ou d'une livraison par les fournisseurs.

Ainsi, le stock sert à éviter la pénurie,

il jour un rôle régulateur et permet à

l'entreprise :

- d'assurer une consommation régulière d'un

produit bien que sa production soit irrégulière ;

- de bénéficier de conditions avantageuses de

prix unitaire en achetant par grande quantité ;

- de parer aux aléas de consommation ;

- de se prémunir contre les aléas de

livraison.

7.2.2. PROBLEMES DE STOCK.

Il y a deux problèmes majeurs ; le surstockage et

la rupture de stock. L'entreprise doit commander ses biens au moment opportun

c'est-à-dire ni trop tôt (immobilisation inutile des capitaux) ni

trop tard (production interrompue) Il faut pour cela connaître pour

chaque produit le point de commande c'est-à-dire le stock minimum qui

nécessite un réapprovisionnement.

De ce fait, le stock assure l'équilibre ou

l'amortissement des effets de la fluctuation saisonnière ou cyclique des

commandes. D'où deux grandes catégories selon la

position :

- stock en amont : considéré un

élément tampon pour maintenir la production à un niveau

bien déterminé ;

- stock en aval : concerne les produits fabriqués

par l'entreprise dans le but de l'auto consommation ou la vente.

7.2.3. L'ANALYSE DES STOCKS.

L'analyse consistera à identifier les principales

caractéristiques du stock existant. Ce type d'analyse consiste à

segmenter une population en plusieurs groupes homogènes et s'appelle

l'analyse ABC ou 20/80.

Pour réaliser une analyse ABC, par rapport à un

critère (ex. la consommation annuelle des articles) Il faut classer les

références selon leur demande dans l'ordre des demandes annuelles

décroissantes. Les critères usuels de classement de

références en stock sont les suivants :

- la consommation annuelle en nombre d'unité par

article ;

- la valeur annuelle de consommation d'une

référence (consommation annuelle multipliée par le prix

d'achat ou le coût de référence stockée) ;

- la rotation du stock de chaque référence

(consommation annuelle divisée par le nombre moyen d'article en

stock) ;

- la valeur du stock par référence (nombre moyen

d'articles stockés multiplié par le prix d'achat ou coût

unitaire.)

L'analyse ABC apporte une meilleure compréhension des

caractéristiques des stocks pour en améliorer la gestion.

D'où l'utilisation du terme

« stratégique » à la SNCC, pour signifier que

ces références sont trop sollicitées durant

l'année.

7.2.4. TYPES DE STOCK.

Stock transit.

Le stock transit est constitué principalement par des

articles importants et quelque fois de grande valeur unitaire qui sont

incorporés dans la plupart des cas dans des fabrications des

devis.6(*)

Stock moyen.

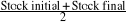

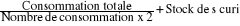

C'est le stock que doit posséder l'entreprise pour

pouvoir travailler en sécurité avec un minimum d'investissement

en stock du volume des commandes et leurs cadences de livraison, il se calcule

à partir de la connaissance d'un stock minimum et maximum.

Q =

Mais ce cas est difficile de trouver dans la pratique ;

c'est pourquoi on aura à recourir à la formule suivante :

Q =

Stock de sécurité.

C'est le niveau du stock d'un article permettant à

l'entreprise d'éviter les conséquences de la rupture de stock en

cas d'irrégularité de la livraison ou de la consommation

élevée.

Stock minimum.

C'est le niveau de déclenchement d'une commande pour le

réapprovisionnement numérique ; c'est le

1/5ème de la demande annuelle.

Stock maximum.

C'est le plafond qu'on ne peut dépasser pour ne pas

augmenter le coût de stockage. Il est l'équivalent de la demande

annuelle antérieure.

Stock dormant ou stock mort.

C'est celui qui n'a pas été mouvementé

depuis une durée assez longue. Il constitue un manque à gagner

pour l'entreprise.

Exemple : cas de stock pour les machines

déjà révolues.

Stock stratégique.

C'est un stock qui subit des fluctuations

régulières où l'on ne peut pas descendre en dessous d'un

seuil pour éviter les préjudices que cela causerait.

Il faut en réserve les pièces d'au moins trois

locomotives

7.2.5. VALORISATION DES STOCKS.

Un article en stock pourrait être évalué

au prix facturé par le fournisseur augmenté des frais

d'approvisionnement (transport, assurance) Cependant, hormis les

difficultés d'évaluation du coût de transport unitaire, le

problème de la valorisation d'un stock se pose dans la mesure où

le coût de revient unitaire d'un article évolue dans le temps.

Plusieurs méthodes de valorisation des sorties peuvent

être utilisés :

1. La méthode du coût moyen

pondérée

Deux variantes existent :

- Méthode du coût moyen pondéré

des entrées (CMPE).

Il s'agit ici du rapport des valeurs des entrées en

période et des quantités des entrées :

CMPE =

La valeur de sortie = CMPE x Quantité de sortie.

- Méthode du coût moyen pondéré

des entrées et du stock initial (CMPE + SI)

Cette méthode prend en compte les entrées de la

période plus le stock initial en valeur et quantité dans leur

rapport.

CMPE + SI =

La valeur de sortie = (CMPE + SI) x Quantité des

sorties.

La plan comptable général congolais, PCGC,

préconise cette méthode en RDC pour les entreprises en ce qui

concerne la valorisation des stocks.

2. La méthode « FIFO »

ou première entrée - première sortie.

Dans cette méthode, on considère que l'on

consomme en priorité les unités les plus anciennes. Le stock

final se trouve ainsi constitué par les achats les plus récents,

valorisés au coût unitaire le plus récent.

3. La méthode « LIFO »

ou dernière entrée - première sortie.

Au contraire de la précédente, on

considère dans cette méthode que les matières

consommées sont valorisées au coût unitaire le plus

récent quelque soit leur âge réel. La valorisation des

sorties est ainsi très proche des coûts courants. La marge

calculée à partir d'une telle valorisation correspond à

l'évolution de la plus récente enregistrée des

coûts. La contre partie est que le stock se trouve minoré en

période d'inflation puisque valorisé à des prix plus

anciens.

4. La méthode des coûts

approchés au coût théorique.

L'utilisation de cette méthode a l'avantage de

faciliter les calcules et permet de chiffrer les sorties au fur et à

mesure qu'elles se produisent. Elle est fondée sur l'idée

d'utiliser en cours de période un prix théorique voisin du prix

réel (coût approché).

5. La méthode des coûts

préétablis ou prix standard.

Un coût préétabli ou coût standard

est un coût calculé a priori pour chiffrer des mouvements de

valeurs et est considéré comme constant pendant une

période plus ou moins longue.

Il sera soit celui du dernier inventaire ou celui

modifié en fonction des prévision des hausses ou des baisses. Il

importe cependant de corriger les écarts en imputant au prix de revient

calculé, une fraction de l'écart sur l'entrée, fraction

calculée comme suit :

Ecart =

6. La méthode des coûts de

remplacement ou méthode du cours du jour.

Cette méthode consiste à comptabiliser les

sorties et leurs affectations aux coûts, au taux du jour qui

représente les coûts de réapprovisionnement du stock. Cette

méthode s'apparente à la méthode de prix de

dernières unités dans le stock. Le prix à utiliser dans la

valorisation des sorties est déterminé par la prochaine commande.

Donc on considère que les ressources consommées devront

être remplacées et qu'elles le seront au coût unitaire du

jour et non pas à un coût historique.

7.2.6. SYSTEME DE GESTION DES

STOCKS.

On entend par système de gestion de stock, l'ensemble

des règles de décision qui permettent de gérer un stock et

de déclencher les passations de commandes, en date et en

quantité.

Les principaux éléments qui interviennent en

gestion de stock :

- la demande d'article r qui peut être

déterminée ou aléatoire ;

- le délai de livraison t qui peut être, lui

aussi déterminé ou aléatoire ou dépendant du volume

de la commande de réapprovisionnement ;

- les différents niveaux du stock : niveau

maximal, capacité limite de stockage, niveau minimal, niveau d'alerte,

niveau de réapprovisionnement ;

- les différents coûts : coût de

stockage, coût de lancement et coût de pénurie ;

- le volume des commandes de réapprovisionnement n, qui

peut être constant ou variable suivant la règle de gestion

adoptée ;

- les dates de réapprovisionnement t et les

périodes de gestion T elles aussi constantes ou variables suivant la

gestion adoptée.

Ainsi, si la gestion de stock est bien assurée, elle

permet d'améliorer la qualité du service rendu à sa

clientèle et réduire les coûts de revient.

7.3. PIECE DE RECHANGE.

7.3.1. DEFINITION.

Une pièce de rechange est soit :

- une pièce provenant d'un lot du

constructeur ;

- une pièce fabriquée conformément

à une définition du concepteur ;

- une pièce fabriquée suivant l'original ou

présentant des caractéristiques ou fonctionnalités

équivalentes, sous la responsabilité du propriétaire.

7.3.2. STOCK DES PIECES DE

RECHANGE.

Il s'agit des pièces conservées dans un but de

dépanner une machine ou une installation ou un service dans une

entreprise. C'est un stock qui est constitué généralement

dans des entreprises où les investissements en matériel sont

très importants.7(*)

7.3.3. CLASSIFICATION DES

PIECES DE RECHANGE.

Sauf dans le cas d'une entreprise en création, le stock

existe et il s'agit de l'analyse pour proposer des recommandations. L'analyse

consistera à identifier les principales caractéristiques du stock

existant.

Ce type d'analyse consistant à segmenter une population

en plusieurs groupes homogènes s'appelle l'analyse ABC, (classement des

références en trois familles) ou 20/80.

Pour réaliser une analyse ABC, par rapport à un

critère (par exemple la consommation annuelle des articles), il faut

classer les références selon leur demande dans l'ordre des

demandes annuelles décroissantes. Pour chaque groupe de

références, on évalue le pourcentage de leur consommation

cumulée et en reporte ces pourcentages sur un graphique.

On obtient généralement la courbe

suivante :

100%

Critères

A B C

0% Références.

Source : Gestion

commerciale.8(*)

Représentation graphique d'une analyse ABC.

En analysant le groupe, on se rend compte qu'un petit nombre

de références représente la majorité des ventes en

nombre ou en chiffre d'affaires alors qu'une majorité des articles ne

produisent qu'un faible pourcentage des ventes.

Les critères usuels de classement des

références en stock sont les suivants :

- la consommation annuelle en nombre d'unités par

article ;

- la valeur annuelle de consommation d'une

référence (consommation annuelle multipliée par le prix

d'achat ou le coût de la référence

stockée) ;

- la rotation du stock de chaque référence

(consommation annuelle divisée par nombre moyen d'articles en

stock) ;

- la valeur du stock par référence (nombre moyen

d'articles stockés multiplié par le prix d'achat ou coût

unitaire)

L'analyse du stock selon les critères ci-dessus permet

de se poser un certain nombre de questions :

· Est-il utile de continuer à stocker une

référence dont la consommation et la rotation sont très

faibles ?

· En cas de suppression, existe-t-il un article de

substitution ?

· Serait-il possible de ne plus stocker un article et

d'opérer en cas de besoin des commandes urgentes ?

· Pour les articles en petit nombre qui

représentent la grande majorité du chiffre d'affaires à

l'achat, a-t-on choisi le meilleur système de gestion ?

· N'a-t-on pas un système coûteux

destiné à gérer des articles qui sont en fait très

peu importants et sur lesquels les économies potentielles sont les plus

faibles ?

L'analyse ABC apporte une meilleure compréhension des

caractéristiques des stocks pour en améliorer la gestion. C'est

pourquoi, suite à une demande accrue, certains articles ou pièces

de rechange sont dites pièces de rechange stratégiques à

la SNCC.

7.4. LA REPARATION.

7.4.1. DEFINITION.

La réparation est un ouvrage qui consiste à

rétablir à l'état primitif en faisant disparaître

une avarie. Ces travaux qui sont exécutés engendrent des

coûts.

A la SNCC, le processus consistant à mettre à la

disposition de l'exploitation des les locomotives ayant subies des

interventions ou réparations s'appelle : production des

locomotives.

7.4.2. PRODUCTION.

La production est une notion économique qui regroupe la

création et la mise à la disposition d'autrui des biens et

services servant à satisfaire les besoins individuels ou collectifs.

Dans un sens plus étroit et traditionnel (production

industrielle), il s'agit de l'acte de fabrication par l'industrie.

1. Facteurs de production.

Les facteurs de production sont les ressources,

matérielles ou non, utilisées dans le processus de production des

biens et des services.

Les économistes classiques ont retenu trois

facteurs : la terre, le capital et le travail. Par la suite, les

néoclassiques en retiendront deux : le capital et le travail.

A. Le capital.

Il désigne originellement le principal d'une dette,

c'est-à-dire une somme placée qui procure des

intérêts et par extension, tout patrimoine ou richesse susceptible

de procurer un revenu. C'est un stock, par opposition aux flux tels que la

production, le revenu, la consommation, etc. qui se constitue par

investissement ou accumulation. Il existe plusieurs classifications des

capitaux :

- Le capital comptable : c'est l'ensemble des

valeurs que la pratique de l'amortissement rend constant.

- Le capital social : c'est l'ensemble des droits

qui donnent lieu à une rémunération sans travail et

représenté par la valeur des apports en nature, en

numéraire et en industrie faits par l'entreprise d'une façon

permanente par les propriétaires ou associés.

- Le capital technique : c'est l'ensemble des

biens de production fixes et circulants, variables et constants,

matériels et immatériels, réels et monétaires.

B. Le travail.

Le travail est un ensemble des activités

économiques intellectuelles et manuelles organisées et

coordonnées des hommes aidés ou non par des machines en vue de

produire ou de contribuer à produire des biens et des services

économiques, c'est-à-dire des valeurs d'usage ou d'utilité

répondant aux besoins des hommes et en contrepartie duquel de

travailleur perçoit une rémunération.

Il existe plusieurs formes d'organisation de travail :

- Le travail à la chaîne : c'est un

processus de production continue dans les entreprises comportant une

parcellisation des tâches, de telle sorte que chaque intervenant dans le

processus n'ait à réaliser qu'un nombre très limité

de gestes et d'opérations.

- Le travail collectif : c'est un travail obtenu

par l'association d'un grand nombre de travailleurs (collectif) au processus de

production : cadres, agents de maîtrise, ouvriers, etc.

2. Types de production.

- Production à la commande : elle est

caractérisée par le fait que la fabrication et l'assemblage (ou

l'assemblage seul dans certains cas) ne sont décidés qu'une fois

connues les spécifications exactes des clients dont la demande est

difficilement prévisible.

- Production en cours : c'est la production de

bien ou de services en cours de transformation ou de formation non encore

parvenus à un stade déterminé de fabrication ou de

réalisation leur permettant de passer dans une phase nouvelle de

production

La valorisation des en-cours peut être relativement

simple dans le cas d'une entreprise travaillant sur commandes car il suffit de

cumuler l'ensemble des charges affectées ou imputées à

chaque commande non terminée en fin de période.

- Production en série, production par

processus : la production en série ou production de masse est

un système basé sur l'assemblage de produits divers à

partir de pièces uniformes et standardisées.

La production par processus est un système dans lequel

le produit et le processus de fabrication se confondent en une seule et

même entité.

- Production pour stock : c'est une production qui

est caractérisée par le fait que la fabrication et l'assemblage

sont décidés en anticipant la demande des clients qui seront

servis par un prélèvement sur le stock des produits finis.

8. CRITIQUE DE PRINCIPALES

SOURCES UTILISEES.

Pour l'élaboration de ce travail nous avons

utilisé les sources suivantes :

- les ouvrages nous ont aidé à trouver

les théories relatives à la gestion de stock et à la

gestion de production ;

- la SNCC : à travers les rapports annuels

de la production des chaînes et les carnets historiques, nous avons

obtenu des éléments qui ont contribué à

appréhender l'impact de la gestion de stock sur la réparation des

locomotives.

Ces sources nous ont été de très grande

utilité mais nous avons eu des difficultés à

déterminer les coûts réels de réparations

effectuées sur les locomotives suite au temps imparti et au volume des

interventions et des travaux effectués.

CHAPITRE I :

PRESENTATION DU CHAMP

D'INVESTIGATION : S.N.C.C

INTRODUCTION.

Ce chapitre aura deux sections, la première va

présenter toute l'entreprise, c'est-à-dire la SNCC dans ses

grandes lignes et la seconde aura à s'étendre sur les Ateliers

Centraux (ATC en sigle).

SECTION I : LA

S.N.C.C.

1.1. GENERALITES.

La Société Nationale des Chemins de fer du

Congo, S.N.C.C en sigle, entreprise d'Etat à caractère industriel

et commercial, est dotée de la personnalité juridique et a

été créée par l'ordonnance loi n°074-027 du 02

décembre 1974. elle est régie par la loi cadre des entreprises

n°079-002 du 06 janvier 1978 portant disposition générale

applicable aux entreprises publiques, et par l'ordonnance loi n°78-207 du

05 mai 1978 portant les statuts de la société.

1.2. OBJET SOCIAL.

La SNCC a pour objet :

- L'étude, la construction et l'exploitation des

chemins de fer ;

- L'exploitation des services de transport routier et

fluvial ;

- L'exploitation des ports et l'exploitation de tous les

services connexes ou accessoires aux activités citées ci-haut.

1.3. STRUCTURE

ADMINISTRATIVE.

La SNCC est composée des organes d'exploitation

appelée région :

- Région sud (siège LIKASI) ;

- Région centre (siège KAMINA) ;

- Région nord (siège KANANGA) ;

- Région est (siège KALEMIE) ;

- Région nord-est (siège KINDU)

Aux régions s'ajoutent la circonscription

d'exploitation de Lubumbashi.

Sur le plan administrative, l'ossature est constituée

par :

- le conseil d'administration ;

- le comité de gestion ;

- l'administrateur délégué

général ;

- les directions ;

- les départements ;

- les divisions ;

- les services.

a) Le conseil d'administration.

- Elabore la politique générale de l'entreprise

et sur les grandes décisions stratégiques ou administratives

à recommander au comité de gestion ;

- Prend sans réserve des autorités aux

approbations requises, toute décision concernant les opérations

d'acquisition, de vente, de prise de participation, les transactions, les

cessions et en général tous les actes nécessaires à

la réalisation de l'objet social de la société ;

- Pose des actes administratifs.

b) Le comité de gestion.

Il a pour rôle de veiller à l'exécution

des décisions et politique du conseil d'administration :

- en assurant dans la limite des pouvoirs, lui

délégué, la gestion des affaires courantes de la

société ;

- en veillant à l'élaboration du bilan de

l'entreprise ;

- en s'assurant de la préparation des comptes

économiques et financiers de l'entreprise ;

- en dirigeant et contrôlant l'ensemble des

activités de l'entreprise.

c) La direction générale ou

l'ADG.

Elle doit répartir les objectifs poursuivis et

élaborés par le conseil d'administration et le comité de

gestion, entre les différentes directions.

d) Les directions.

Elles participent à la définition des objectifs

et à l'élaboration de la politique et de la stratégie de

l'entreprise, ensuite répercuter les directives données par la

direction générale. Ainsi, chaque direction doit :

- Coordonner et contrôler les activités de toutes

les entités sous sa dépendance ;

- Déterminer ensuite, en tenant compte des objectifs

globaux définis par la direction générale, les objectifs

spécifiques à sa direction ;

- Analyser les rapports périodiques des entités

sous son autorité afin d'en faire une synthèse à la

direction générale.

e) Le département.

Il joue le rôle de traduire les objectifs en actions

exécutables par les divisions, sous - divisions et services autonomes.

Le département définit et organise les moyens matériels,

financiers et humains nécessaires pour atteindre les objectifs. Ensuite,

le département définit les méthodes et procédures

à appliquer et rend compte de sa gestion à la

hiérarchie.

f) Les divisions et sous -

divisions.

Elles analysent les objectifs leurs assignés, pour le

mener à bien ; en définissant et en planifiant les actions,

en répartissant les moyens mis à leur disposition en suivant les

procédures définies par le département.

g) Le service.

Il a pour rôle d'exécuter les procédures

définies par la hiérarchie. Il coordonne et contrôle

l'exécution des travaux par ses collaborateurs. Il établit les

rapports à l'attention de la hiérarchie.

1.4. STRUCTURE HORIZONTALE.

a) La direction d'exploitation.

Elle a pour rôle d'assister la direction

générale dans la politique en matière de transport et

vente des services. C'est-à-dire le volet commercial. La direction de

contrôle général (DCOG), la division de contrôle de

gestion et le département d'audit interne dépendent de la

direction d'exploitation.

b) La direction technique.

Elle regroupe en son sein le matériel, la voie,

l'électricité et la télécommunication.

c) La direction des finances.

Elle s'occupe de la politique financière de la SNCC, de

la solvabilité, de l'état de la trésorerie. Elle

négocie avec les bailleurs de fonds et veille à la

définition claire et précise des procédures

financières et à leur stricte application.

d) La direction administrative.

Elle assiste la direction générale dans

l'élaboration des stratégies et politiques en matière de

gestion des ressources humaines.

e) La direction de recherche, développement

et planification.

Elle assiste la direction générale dans la

définition de la politique et de la stratégie en matière

de développement de l'entreprise et de la conversion du personnel.

f) Le secrétariat

général.

Il dépend de la direction générale dans

ses attributions et est chargé de :

- assister la direction générale dans

l'élaboration de la stratégie et de la politique en

matière de :

· la gestion du patrimoine ;

· les approvisionnements ;

· la gestion informatique.

- Veille au respect des commandes et au suivi de

l'acheminement des articles proposés par les utilisateurs ;

- Rendre compte de la gestion, à la direction

générale dont il dépend directement.

1.5. ORGANIGRAMME DE LA

SNCC.

CONSEIL D'ADMINISTRATION

COMITE DE GESTION

ADG/ ADGA

DDK

D.POC

CTR GEN & Audit Int

CTR GEN

AUDIT INT

SEC DG

SRG

D.FIN

DAP

DSG

DRDP

DRD

D.PLAN

ADT

DTA

DATC

DMAT

DET

DVT

D.GEST.Log

ADF

D.FIA

D.INSP.FI

D.CPTE

D.TRESOR

DAD

DAA

D.MED

DGP

DOF

DIV SOCIAL

DIV.INSP/RH

D.EXP

DTRP

D.CIAL

DEX/A

R. SUD

R. CENT

R. NORD

R. EST

R. N-EST

CIREX/L

LEGENDE :

ADG : Administrateur Délégué

Général ;

ADGA : Administrateur Délégué

Général Adjoint ;

ADT : Administrateur Directeur Technique ;

ADF : Administrateur Directeur Financier ;

DAD : Directeur Administratif ;

DEXP : Directeur d'Exploitation ;

DEXA : Directeur d'Exploitation Adjoint ;

DAA : Directeur Administratif Adjoint ;

DFIA : Directeur Financier Adjoint ;

DTA : Directeur Technique Adjoint ;

DRDP : Directeur de Recherche, Développement et

Planification ;

SRG : Secrétaire Général;

DACTG : Directeur de l'Audit Interne et Contrôle

Général ;

DTRP : Directeur de Transport;

DMED : Département Médical ;

DIFI : Département Inspection Financière ;

DATC : Département des Ateliers Centraux ;

DRD : Département de Recherche et

Développement ;

DINF : Département Informatique ;

DCTG : Département Contrôle

Général ;

DCIAL : Département Commercial ;

DGP : Département Gestion du Personnel ;

DCPTE : Département de Comptabilité ;

DMAT : Département du Matériel ;

DPLAN : Département Planification ;

DAP : Département des Approvisionnements ;

DAUDIT : Département Audit interne ;

DOF : Département Organisation et Formation ;

DTR : Département de Trésorerie ;

DET : Département Electricité et

Télécommunication ;

DDK : Département de Kinshasa ;

DSG : Division des Services Généraux ;

D.POC : Département police et Contentieux ;

DIV.SOCIALE : Division des affaires Sociales ;

DVT : Division Voies et Travaux ;

SEC.DG : Secrétariat de Direction

Générale.

SECTION II : LES

ATELIERS CENTRAUX (ATC).

2.1. INTRODUCTION.

La direction technique a pour vocation ; mettre à

la disposition de l'exploitation le matériel dont elle a besoin pour

réaliser son plan de trafic. Elle a sous sa dépendance

fonctionnelle et hiérarchique :

- le département des ATC ;

- le département du matériel ;

- le département voies et travaux ;

- le département électricité et

télécommunication, la sous - division sécurité du

travail (SETRA).

2.2. PRESENTATION DES ATC.

Le département des Ateliers Centraux intervient en

complément de ce que fait le département du

matériel ; la grande maintenance. Ainsi, tout ce qui est entretien

consistant à la révision, la grande maintenance, la

rénovation, la réhabilitation doit se faire aux ATC. Une fois mis

au point, le matériel est mis à la disposition de l'exploitation

par l'interface du département de matériel.

Le département des ATC a sous sa dépendance

fonctionnelle et hiérarchique :

- la division ateliers traction diesel ;

- la division ateliers wagonnage, fabrication et

outillages ;

- la division ateliers traction électrique ;

- le service planification et budget pour le support

logistique ;

- le service financier.

a. La division ateliers traction diesel

(AT.TD)

Elle s'occupe du matériel de traction diesel, du

matériel et des engins divers. Ainsi les grands travaux sur les

locomotives de ligne et de manoeuvre, les engins de la voie (tracteurs, auto -

draisines, groupe pompe - soudure, compresseurs) sont effectués.

b. La division ateliers wagonnage - fabrication et

outillages (WFO).

Elle s'occupe de tout ce qui est lié au matériel

tracté : wagons, voitures à voyageurs et tout ce qui est

construction métallique, c'est-à-dire machines outils, ainsi que

l'outillage tant pour la fabrication que pour l'entretien.

c. La division atelier traction électrique

(AT.TE)

Située à 120 km de Lubumbashi, elle s'occupe de

la réparation et la maintenance des locomotives électriques.

2.3. STRUCTURE DES ATELIERS

TRACTION DIESEL (AT.TD).

La division ateliers traction diesel est constituée

de :

- service production ;

- service ordonnancement ;

- service études et méthodes ;

- service inspection et contrôle ;

- service engins divers.

Comme notre travail est axé sur la production des

locomotives, nous nous attarderons un peu sur le service production. En effet,

il est constitué de quatre ateliers : atelier moteur, atelier

mécanique, atelier électrique et atelier locomotives.

- L'atelier moteur s'occupe de la révision et grands

travaux devant se faire sur les moteurs (diesel et essence), pompe à

vide et compresseur, ainsi que les pompes d'injection, turbo, etc.

- L'atelier mécanique s'occupe des machines - outils

(fabrication), bogies, pneumatiques ;

- L'atelier électrique s'occupe de tous les organes

électriques en réparation ;

- L'atelier locomotives s'occupe du montage de tous les

organes sur châssis, de la mise en train. Ainsi, tous les autres ateliers

fournissent à l'atelier locomotives, qui teste la fiabilité de

tous ces organes.

ORGANIGRAMME DU SERVICE PRODUCTION.

SERVICE

PRODUCTION

ATELIER

ELECTRIQUE

ATELIER

MECANIQUE

ATELIER

MOTEUR

ATELIER

MOTEUR

SECTION

Appareillage

SECTION

MTR

SECTION

Machines Outil

SECTION

Bogie

SECTION

Pneumatique

SECTION

Petits Moteurs

& PAVC

SECTION

Gros Moteurs

SECTION

MD Cummins

& Culasses

SECTION

HLDE 1400

SECTION

HLDE 1300

SECTION

HLDH 1200

SECTION

Lavage, Tôlerie et Bogie

SECTION

Câblage

CHAPITRE II :

THEORISATION : GESTION DE STOCK ET GESTION DE LA PRODUCTION.

II.1. ANALYSE DE LA GESTION

DE STOCK.

II.1.1. UTILITE ET

INCONVENIENTS DU STOCK

Le stock sert à éviter la pénurie. Il

joue un rôle régulateur et permet à l'entreprise :

- d'assurer une consommation régulière d'un

produit bien que sa production soit irrégulière ;

- de bénéficier des conditions avantageuses de

prix unitaire en achetant par grande quantité ;

- de parer aux aléas de consommation ;

- de se prémunir contre les aléas de

livraison.

Cependant, les stocks entraînent des

inconvénients liés :

- au caractère périssable de certains

produits ;

- à la présentation d'invendus, qui immobilisent

une part plus ou moins grande de la trésorerie, sans aucun

profit ;

- au risque de rupture (pour un commerçant, manque

à la vente et perte possible de clientèle ; pour un

industriel, production interrompue) ;

- à la nécessité de le protéger

(vol, intempéries, feu, etc.) qui occasionne des coûts de

stockage.

II.1.2. LES POLITIQUES DE

GESTION DE STOCK.

Les politiques de gestion de stock visent à

répondre aux questions ci-après :

a) Quand déclencher l'approvisionnement du

stock ?

La réponse à cette question est

différente suivant la politique de gestion adoptée :

- en gestion de stock par point de commande

l'approvisionnement du stock est déclenché lorsque l'on observe

que le stock descend en dessous d'un niveau S, le point de commande ;

- en gestion calendaire, l'approvisionnement du stock est

déclenché à intervalles réguliers T, par exemple,

chaque jour ou chaque semaine ou chaque mois ;

- en gestion calendaire conditionnelle, l'approvisionnement du

stock est déclenché à intervalles réguliers T, mais

uniquement lorsque l'on observe que le stock descend en dessous d'un niveau S,

le point de commande.

b) Combien commander ?

La réponse à la question dépend

également du type de gestion de stock appliquée :

- en cas de gestion par point de commande, on commande une

quantité fixe, notée « q » est appelée

quantité économique de commande. Sa détermination

résulte d'un calcul d'optimisation ;

- en cas de gestion calendaire de stock, la quantité

commandée est égale à la différence entre le stock

résiduel observé R et S, le niveau de recomplètement du

stock, c'est-à-dire le niveau voulu du stock en début de

période T.

Ainsi deux politiques particulières peuvent être

retenu :

- la politique de gestion calendaire des stocks, notée

(T, S) avec T l'intervalle entre deux commandes et S, le niveau de

recomplètement du stock ;

- la politique de gestion par point de commande,

quantité économique de commande, notée (q, S) avec q, la

quantité économique à commander

régulièrement et S le point de commande qui déclenche

l'approvisionnement du stock.

II.1.3. COUTS ASSOCIES AUX

STOCKS.

Un stock est constitué pour satisfaire une demande

future. En cas de demande aléatoire, il peut y avoir non

coïncidence entre la demande et le stock.

a) Coût de possession.

Les coûts de possession comprennent :

- les coûts de détention d'un article en stock

durant une certaine période en fonction des conditions

financières d'acquisition et des éventuelles conditions de

reprise.

- Les coûts de stockage qui sont les dépenses de

logistique, de conservation du stock

b) Coût de rupture.

Il y a rupture lorsque la demande excède le stock

existant. Les conséquences de cette rupture sont différentes

selon que la demande est interne (le produit stocké est demandé

par une autre entité intérieure à l'entreprise) ou externe

(le produit est destiné à la vente).

En cas de demande externe, la demande non satisfaite peut

être perdue ou reportée :

- Demande perdue (on parle de ventes manquées) le

coût de rupture est le manque à gagner de la non fourniture d'une

unité du produit, généralement la marge

bénéficière sur cet article ;

- Demande reportée (on parle de ventes

différées) le coût de rupture n'inclut pas la marge car la

vente sera réalisée plus tard. Ce coût de rupture est le

coût administratif d'ouverture d'un dossier de prise de commande et

éventuellement un coût commercial.

En cas de demande interne, on parle plus de stock de

distribution, mais bien de stock de fabrication. Dans ce cas, la rupture

entraîne un chômage technique des postes en aval. Ce coût

peut être très important dans une chaîne d'assemblage

travaillant en juste à temps.

c) Les coûts de commande.

- En cas de stock de fabrication, le coût de commande

est le coût de lancement de la production. Normalement ce coût est

indépendant de la quantité fabriquée ;

- En cas de stock d'approvisionnement le coût de

commande est le coût administratif de gestion de la commande :

établissement d'un bordereau, contrôle de livraison, liquidation

comptable.

Normalement, ce coût est également

indépendant de la quantité commandée.

II.1.4. LA GESTION CALENDAIRE

DE STOCK.

On parle de gestion calendaire de stock lorsque l'intervalle

entre deux reconstitutions du stock est fixé. On appelle cet intervalle

la période de révision calendaire, elle est notée T et S

est la variable de commande du système qui est aussi le niveau initial

du stock ou niveau de recomplètement du stock.

a) En rotation nulle.

C'est quand il n'y a pas de report possible des invendus aux

périodes suivantes. Le problème est de trouver le niveau du stock

initial S qui est ici la variable de commande. En effet, la période de

révision calendaire, c'est-à-dire l'intervalle entre deux

approvisionnements, notée T est généralement fixé

par la nature de l'approvisionnement. Ainsi, S sera déterminé de

manière à minimiser :

C(S) = Cp'p(S) + Cr'r(S) + Cc'c (2.1)

Où: C(S): Coût moyen;

Cp : Coût unitaire de possession ;

Cc : Coût unitaire de commande ;

Cr : Coût unitaire de rupture ;

Ir(S) : nombre moyen de demandes non satisfaites ou

nombre moyen de rupture

Ip : Stock moyen possédé au stock moyen

résiduel ;

Ic : Nombre moyen de commandes passées.

Après analyse, il apparaît que le stock optimal

S0 est celui pour lequel le coût de gestion C(S) est

inférieur à celui des stocks immédiatement

inférieur ou supérieur. Ainsi, la diminution de rupture moyenne

Ir(S) occasionnée par une augmentation d'une unité du stock

initial à partir de S est égale à la probabilité

que la demande soit strictement supérieur ou égale au stock

initial S.

D'où : Ir(S + 1) - Ir(S) = - P(X>S) ;

(2.2)

Ip(S) = S -  + Ir(S). (2.3) + Ir(S). (2.3)

Qui peut s'interpréter en disant que le stock moyen

résiduel Ip(S) est égal au stock de départ S

diminué de la demande moyenne satisfaite ( - Ir(S)). En effet si - Ir(S)). En effet si est bien la demande moyenne exprimée, il faut tenir compte de

Ir(S), la rupture moyenne pour en déduire la demande moyenne

satisfaite. est bien la demande moyenne exprimée, il faut tenir compte de

Ir(S), la rupture moyenne pour en déduire la demande moyenne

satisfaite.

La conséquence de la relation (2.3) est que l'on peut

exprimer le coût total C(S) en fonction du seul coût de rupture

Ir :

C(S) = CrIr + CpIp = CrIr + Cp(S - + Ir(S) + Ir(S)

C(S) = Cp(S - ) + (Cr + Cp)Ir(S) (2.4) ) + (Cr + Cp)Ir(S) (2.4)

Ainsi, c'est (3.4) qui doit être minimisé pour

trouver S0 avec les conditions d'optimalité

suivantes :

Cp - (Cp + Cr) P(X>S0) > 0

Cp - (Cp + Cr) P(X>S0-1) > 0

Où P(X>S0) <  < P(X>S0-1) > 0 (2.5) < P(X>S0-1) > 0 (2.5)

NB : cette valeur est à consulter dans les tables

de poisson.

b) A rotation nulle.

On parle de stocks à rotation nulle lorsque les

invendus d'une période seront vendus aux périodes

suivantes ; ici la commande à passer pour un approvisionnement en

début de période n'est plus fixe. Deux cas sont

possibles :

- Il reste un stock résiduel positif ; dans ce

cas, on demande la différence entre S et le stock

résiduel ;

- Le stock résiduel est nul ; dans ce cas on

demande S augmenté des demandes non satisfaites de la période

précédentes qui ont pu être reportées.

Par des calculs analogues à ceux du cas de la rotation

nulle, on détermine finalement le niveau optimal de

recomplètement. S0 par la formule suivante :

P(X>S0) =  = P(X>S0-1) (2.6) = P(X>S0-1) (2.6)

II.1.5. LA GESTION PAR POINT DE

COMMANDE.

a) Introduction.

La gestion par point de commande se caractérise

par :

- un montant de commande constant ; cette quantité

économique de commande sera notée

« q » ;

- une périodicité de commande variable

(lorsqu'on est en univers aléatoire) ; on commande lorsque le stock

passe en dessous du point de commande « S »

Nous allons examiner successivement les deux cas de la figure

que sont :

· la gestion (q, S) en univers certain : ici la

demande est certaine, on commande avant rupture de stock et il n'y a pas de

coût de rupture. La variable de décision q, le montant de commande

sera déterminée de manière à minimiser le

coût de gestion qui ne comprend que deux termes : C(q) = Cc.Ic(q) +

Cp.Ip(q) (2.7)

· la gestion (q, S) en univers incertain. Dans ce cas, le

coût de rupture intervient aussi. Les variables de décision que

sont q, le montant des commandes et S, le point de commande seront

déterminés de manière à minimiser le coût de

gestion qui comprend trois termes :

C(q,S) = Cc.Ic(q, S) + Cp.Ip(q, S) + Cr.Ir(q, S) (2.8)

b) La gestion (q, S) en univers

certain.

Il s'agit de répondre aux questions :

- quand commander ?

- quelle quantité « q » à

commander périodiquement pour que le coût annuel moyen soit

minimum ?

Répondre à la première question

équivaut à trouver le point de commande tel que : S = D.L

(2.9)

Avec : D = demande annuelle

L = délai d'obtention exprimé en

année

Répondre à la seconde question équivaut

à déterminer la quantité optimale par la formule de

WILSON :  (2.10) (2.10)

c) La gestion en univers incertain.

La fonction de coût à minimiser fait intervenir

les trois variables d'état qui sont : Ic, Ip, et Ir

Sachant que dans l'expression (2.8), le nombre moyen de

commande dépend essentiellement de la quantité commandée

« q » tandis que le nombre moyen de rupture dépend

essentiellement du point de commande S. on peut donc réécrire

cette expression comme suit :

C(q,S) = Cc.Ic(q) + Cp.Ip(q, S) + Cr.Ir(S) (2.11)

On voit que le terme qui lie le problème en la variable

« q » et le problème en la variable «S»

est le stock moyen possédé Ip qui dépend à la fois

de « q » et de « S ». on ne

déterminera une solution approchée en séparant le

problème à deux variables en deux problèmes à une

variable de la manière suivante ; le principe pour obtenir cette

solution approchée est de résoudre indépendamment les deux

problèmes suivants :

- la détermination de la quantité

économique « q » en arbitrant entre le coût de

commande et le coût de possession à partir de la demande moyenne

comme si on était en univers certain.

- La détermination du point de commande S en arbitrant

entre le coût de rupture et le coût de possession en utilisant la

gestion calendaire pendant le délai d'obtention L, en retenant comme S

le niveau de recomplètement optimal.

Le problème de la détermination de la

quantité économique de commande n'est rien d'autre que le

problème étudié en univers certain si l'on remplace la

demande annuelle certaine par la demande annuelle moyenne : D = u

En minimisant le coût de gestion : C(q) = Cc.Ic(q)

+ Cp.Ip(q)

Où

Le problème de la détermination du point de

commande « S » est quant à lui résolu en

prenant pour point « S » le niveau de recomplètement

qui minimise le coût d'une gestion calendaire durant le délai

d'obtention L :

C(S) = Cc.Ic(S) + Cp.Ip(S) avec P(X>S0) =  (2.12) (2.12)

II.2. GESTION DE LA

PRODUCTION.

II.2.1. DEFINITION.

La gestion de la production est l'ensemble des

activités qui participent à :

- la conception ;

- la planification des ressources (matérielles,

financières ou humaines) ;

- l'ordonnancement ;

- l'enregistrement des activités de

production ;

- le contrôle des activités de production de

l'entreprise.

L'objectif est d'optimiser le processus de valeur

ajoutée en améliorant de manière continue les flux allant

des fournisseurs aux clients.

L'ensemble de ces activités doit être

réalisé dans le respect des procédures établies

(implicitement ou explicitement) par l'entreprise et tenir compte à la

fois de la quantité de ses produits ou service mais aussi de la

sécurité de ses salariés ou de son environnement.

II.2.2. ACTIVITE ET

PROCESSUS.

Introduction.

L'activité est un ensemble de tâches

élémentaires :

- réaliser par un individu ou un groupe ;

- faisant appel à un savoir-faire

spécifique ;

- homogènes du point de vue de leurs comportements de

coûts et de performances :

· permettant de fournir un output ;

· à un client interne ou externe ;

· à partir d'un panier d'inputs (travail, machine,

information, etc.)

Le processus est un ensemble d'activité inter -

reliées qui sont mises en oeuvre pour réaliser un output global

pour lequel il existe un client interne ou externe.

La caractérisation de

l'activité

Afin d'atteindre les différents objectifs de l'analyse

des activités, il est indispensable de rassembler un ensemble

d'introduction sur chaque activité de façon à, d'une part,

pouvoir établir leur coût et, d'autre part, les gérer de

façon optimale. Il faut rassembler l'information relative aux

caractéristiques suivantes :

a) L'appartenance de l'activité au centre de

responsabilité.

Le contrôle des coûts s'exerce à travers la

structure de responsabilité de l'entreprise. Il est donc essentiel de

déterminer, pour chaque activité, le centre de

responsabilité auquel elle est rattachée pour identifier la

personne qui peut prendre les décisions de gestion relatives à

l'activité.

b) L'insertion de l'activité au sein d'un

processus.

Une gestion adéquate de l'activité et de ses

performances, en termes de coût, qualité et délais suppose

une compréhension de la place qu'elle occupe au sein d'un processus.

II.2.3. LA FONCTION DE

PRODUCTION.

II.2.3.1. Notion de charge.

a) Charge directe.

C'est une charge dont il est facile d'observer qu'elle a

été encourue pour un objet de coût spécifique. Elle

peut donc être affectée, sans aucune ambiguïté,

à cet objet de coût

b) Charge indirecte.

C'est une charge qui n'est pas associée

spécifiquement à un objet de coût ; une charge peut

aussi être indirecte parce qu'elle est soit impossible, soit

extrêmement coûteuse dans la pratique.

c) Charge variable et charge fixe.

La variabilité ou la fixité de charge

dépend dans une grande mesure des opérations qui sont

effectuées par l'entreprise.

II.2.3.2. Typologie de coût.

1) Notion de coût.

Traditionnellement, un coût se définit comme une

ressource sacrifiée ou à laquelle on renonce pour atteindre un

but spécifique. Concrètement, il s'agit d'un montant

monétaire qu'il faut payer pour acquérir un bien ou un service.

Ainsi, le coût est défini par trois

caractéristiques :

- le champ d'application du calcul ; moyen

d'exploitation, un produit, un stade d'élaboration du produit, ...

- le contenu ; les charges retenues, en totalité

ou en partie, pour une période donnée ;

- le moment du calcul ; antérieur (coût

préétabli), a posteriori (coût constant), à la

période considérée.

Actuellement, le coût peut se définir comme tout

regroupement de charges comptables qu'il est pertinent d'opérer pour

informer une prise de décision dans l'entreprise ou pour assurer le

contrôle d'une partie ou l'ensemble de l'organisation. Il est à

noter que l'objet de coût est tout élément pour lequel une

mesure séparée du coût est jugée utile.

2) Coût marginal.

C'est le coût de la dernière unité

produite, selon la théorie économique. Il sert de

référence pour diminuer l'optimum de production qui correspond

à un volume de production où le coût marginal est

exactement égal au revenu marginal.

En comptabilité de gestion, le coût marginal

représente l'augmentation ou la diminution du coût total de

production lorsque le volume de production s'accroît ou se réduit

d'une unité.

3) Coût d'opportunité.

C'est le revenu provenant de la meilleure utilisation

alternative possible d'une ressource ou d'un facteur rare auquel on renonce en

affectant cette ressource ou ce facteur à un usage précis. Il est

à noter que ce coût n'est pas enregistré en tant que tel

dans la comptabilité de l'entreprise car il ne correspond à aucun

moment à une dépense.

Le coût d'opportunité, même s'il

n'apparaît pas dans la comptabilité, doit être pris en

compte dans les décisions stratégiques comme celle de fabriquer

soi-même ou de sous traiter la fabrication d'une partie ou de la

totalité des composants d'un produit ou celle d'assurer soi-même

ou d'externaliser un certain nombre d'activité de service.

4) Les « SUNK COSTS » : Les

coûts engagés indifférents ou coûts

éteints.

Ce sont des coûts qui peuvent apparaître dans la

comptabilité sous la forme d'étalements de charge comme, par

exemple les amortissements d'une machine représentent la

répartition de la charge liée à l'acquisition de la

machine sur la durée de vie. Comme ils sont irréversibles, ils ne

sont pas pertinents pour prendre une décision quant au choix entre

plusieurs orientations alternatives car, quelque soit le choix, il s ne seront

pas modifiés.

5) Les coûts cachés.

La notion de coûts cachés désigne les

coûts qui ne sont pas repris dans les systèmes d'information de

gestion de l'entreprise et, en particulier, dans le système

d'information comptable. Ils sont générés par la

nécessité de réguler certains dysfonctionnements qui

apparaissent dans l'organisation. Un exemple est le coût induit par

l'absentéisme ou par la mauvaise qualité des processus de

fabrication.

La maîtrise des coûts cachés suppose

l'identification de leurs facteurs de causalité, des inducteurs de

coûts.

6) Les coûts contrôlables.

La notion de coûts contrôlables renvoie à

la structure de responsabilités dans l'organisation. Un coût est

dit contrôlable lorsqu'il est principalement dépendant de la

décision du responsable hiérarchique d'un centre de

responsabilité pendant l'horizon de temps considéré.

Autrement dit, il est possible d'identifier clairement celui qui peut prendre

des décisions qui affecteront le coût considéré.

Un coût est non contrôlable lorsqu'il s'impose

à un responsable sans qu'il ne puisse avoir aucune action sur ce

coût. Un exemple de coût non contrôlable est l'allocation

arbitraire de frais généraux administratifs à des

unités opérationnelles de production.

7) Les coûts joints.

Le coût de fabrication des produits joints est

appelé coût joint. Il s'agit du coût d'un processus de

fabrication qui produit simultanément différents produits

appelés produits joints. Ces derniers ne sont identifiables comme des

produits séparés distincts qu'en cours ou à l'issue du

processus de production et ils ont chacun une valeur de revente importante.

Le coût joint est le coût du processus de

production commun à l'ensemble des produits jusqu'au moment où

les différents produits deviennent clairement identifiables et

séparables.

8) Le coût de période.

Le droit comptable limite strictement le type de charge qui

peuvent être incluses dans le coût de revient des produits. Il

n'autorise que les charges liées à la production. Les charges non

imputables au coût des produits sont appelées coûts de

période.

9) Coûts fixes et coûts variables.

Les coûts variables sont des coûts qui

dépendent du niveau de la production tandis que les coûts fixes

c'est l'ensemble de frais qui doivent être couverts par l'entreprise

quelque soit son état de production.

10) Coût de revient.

En comptabilité générale, ce terme

désigne la valeur d'acquisition d'un élément d'actif

lorsque le bien acquis a été fabriqué par l'entreprise

elle-même.

En comptabilité analytique, il désigne le

coût complet d'un produit au stade final (coût de distribution

inclus).

II.2.3.3. Caractéristiques de la fonction de

production.

Pour une unité de production, il faut une

quantité bien définie « u » d'unités

de travail (ouvriers ou heures de travail) et une quantité bien

définie « v » d'unités de capital. Dans

l'hypothèse de rendements d'échelle constants il en

résulte que, pour produire une quantité Q, il faut u.Q heures de

travail et v.Q machines. Les facteurs de production sont

« complémentaires » utilisables dans une proportion

strictement déterminée par les caractéristiques

techniques.

Si on dispose de  heures de travail et de heures de travail et de  machines, la production Q que l'on pourra obtenir sera : machines, la production Q que l'on pourra obtenir sera :

Q = min ( ) (2.13) ) (2.13)

On notera que :

= k = constante. = k = constante.

K

V isoquante Q = 1

0 u L

v représente la quantité de capital (le nombre

de machines) nécessaire à la production d'une certaine

quantité de produit Q ; v est défini comme le coefficient de

capital.

u représente la quantité de capital de travail

(le nombre d'ouvriers) nécessaire à la production d'une certaine

quantité de produit Q ; u est défini comme le coefficient

d'utilisation de travail.

Il s'agit donc d'une fonction de production avec

impossibilité de substitution entre facteurs. Il n'existe qu'une seule

technique, qu'un seul rapport capital - travail qui permette le plein emploi de

deux facteurs de production. Il s'agit du rapport :

K =  ... ...

En dehors de ce rapport particulier (en tirets sur le

graphique), il y aura soit du chômage (L <  ), soit une surcapacité de production (K < ), soit une surcapacité de production (K <  ) )

L =  = u.Q = u.Q

K = v.Q <

K =  = v.Q = v.Q

L = u.Q <

Q =   Q = Q =

K K

K= K K

0 Chômage L  L 0 Surcapacité L = L 0 Surcapacité L =  L L

Dans ce cas, il y a bien fixité des coefficients

techniques ; il est également possible d'avoir plusieurs

procédés techniques de fabrication, l'un de ces

procédés ayant été choisi pour des raisons

exogènes (contrainte de prix) détermine les coefficients

techniques fixes en se basant strictement sur des raisons économiques et

non sur des raisons techniques.

Si la droite de budget a une pente fixe parce que le rapport

des prix des facteurs est lui-même rigide l'intensité

capitalistique sera bloquée au niveau  en dépit des possibilités technique de substitution. en dépit des possibilités technique de substitution.

K

0

la fonction de production a une variable dans le cas de

rendement d'échelle constants, l'équation générale

Q = min ( ) s'écrit : ) s'écrit :

q = = min  (2.14) (2.14)

q

0  k k

D'où la représentation graphique : la

production par tête « q » croît tant que le

capital par tête n'a pas atteint la proportion optimale  ; puis la production par tête n'augmente plus malgré

l'accroissement de l'intensité capitalistique (impossibilité de

substitution entre facteurs). ; puis la production par tête n'augmente plus malgré

l'accroissement de l'intensité capitalistique (impossibilité de

substitution entre facteurs).

On remarquera que dans le cas de fonction de production

à facteurs complémentaires, il n'est pas possible de

définir les productivités marginales. La fonction n'est pas

différentiable au point ( , , ) )

CHAPITRE III : ANALYSE

DES REPARATIONS DES LOCOMOTIVES AUX ATELIERS CENTRAUX DE LA S.N.C.C.

III.1. PREVISION DES

REPARATIONS.

La prévision est la détermination

chiffrée ou non d'un phénomène, d'une grandeur ou d'un

ensemble de grandeurs relatifs à une période future.

Ainsi, aux ateliers centraux, la prévision est

élaborée en fonction du temps d'utilisation de la locomotive par

l'exploitation et des avaries constatées. En fonction de ces deux

critères, nous rencontrons les interventions suivantes :

- les grandes révisions (GR) : après 57.600

HM #177; 5%, c'est-à-dire la locomotives parcouru environ 1.200.000 km

ce qui équivaut à plus ou moins 10 ans de fonctionnement, la

locomotive est rappelée aux ateliers pour y subir une révision

qui consiste au remplacement de toutes les pièces par des neuves.

- La révision mi - parcours (RMP) qui est

conditionnée par l'état de fonctionnement de la locomotive et

ceci exige souvent le remplacement de beaucoup d'organes.

- Les réparations accidentelles (RA) : elles sont

effectuées lorsqu'un incident grave survient en parcours et qui

nécessite le remplacement de certains organes qui sont défectueux

ou qui ont subi des avaries. A ce niveau, ce n'est pas nécessaire

d'utiliser de nouvelles pièces même celles de

récupération ou reconditionnées peut être

utilisé.

De tout ce qui précède, nous retiendrons que

certains incidents ou pannes ne sont pas prévisibles tandis que d'autres

interventions peuvent être programmées. De plus, les coûts

sont élevés pour les grandes révisions à cause du

remplacement des pièces anciennes par des neuves.

III.2. ORGANISATION DU

TRAVAIL.

Les ateliers centraux en général et les ateliers

traction diesel en particulier sont organisés en chaîne de

révision ou de réparation de manière que chaque partie ou

module de la locomotive est révisé dans une chaîne

spécifique. A la fin de ces travaux, ces parties ou modules sont

affectés dans une chaîne de montage de manière à

remettre toutes les fonctionnalités de la locomotive

opérationnelles.

Pour arriver à mieux réparer les locomotives,

une organisation a été montée : ordonnancement,

approvisionnement, révision, comptabilisation.

III.2.1. ORDONNANCEMENT.

C'est l'ensemble des procédures qui permettent de

gérer un ensemble de commandes en respectant les délais de

livraison, la contrainte du moindre coût dans des conditions de

production données.

A l'entrée de la locomotive, une expertise est

effectuée, laquelle permet de cibler les pièces susceptibles

d'être remplacé. Ainsi, l'ordonnancement détermine le type

d'intervention ou réparation qui sera effectuée et lance les

commandes en fonction des expertises.

III.2.2. APPROVISIONNEMENT

En vertu de la notion sur la classification des pièces

de rechange, un stock utile doit être maintenu pour les pièces de

rechange stratégiques. S'il s'avère que cela est en rupture , un

achat urgent doit être opéré en palliatif. Ce

phénomène est à l'origine du non respect des délais

des sorties des locomotives.

III.2.3. REVISION.

Lorsque ces pièces de rechange sont fournies dans les

chaînes de révision, celles-ci procèdent au remplacement

des pièces défectueuses par les pièces venant des

approvisionnement. Mais, lorsqu'il y a possibilité de réparation,

cela est effectué sans qu'aucun devis d'achat soit fait.

III.2.4. COMPTABILISATION.

Après l'exécution des travaux, des fiches de

travaux sont établies reprenant les heures de prestation et les

pièces de rechange utilisées. Ces fiches sont remises à la

comptabilité pour l'évaluation des coûts et l'imputation

des charges selon la nature de l'intervention.

Pour ce qui concerne les locomotives de la série 1300,

la comptabilité analytique d'exploitation saisit les opérations

dans les comptes que voici :

- 7323000/010 pour les réparations

accidentelles ;

- 7323100/010 pour les révisions

intermédiaires ;

- 7323200/010 pour les révisions mi -

parcours ;

- 7323300/010 pour la grande révision.

III.3. PRESENTATIONS DES

DONNEES.

La réparation des locomotives série 1300 est

tributaire de la réparation des organes constitutifs de la locomotive en

général. Ceci n'est possible que lorsque les commandes

lancées par le service d'ordonnancement sont servies.

TABLEAU N°1

|

SERIE 1300

|

2002

|

2003

|

2004

|

2005

|

2006

|

Cummule

|

Moyenne

|

Prévis°

|

Réalisat°

|

Prévis°

|

Réalisat°

|

Prévis°