Le cycle de production d'un produit sidérurgique

comprend un passage à l'état solide. Autrefois ce passage se

situait à la coulée en lingots à l'aciérie,

aujourd'hui il se situe pour la grande majorité des produits à la

coulée continue. Les étapes ultérieures du cycle du

produit comprennent des mises en forme successives dans les ateliers de

laminage, à chaud en première étape, puis de laminage

à froid dans une seconde étape.

Comme pour la plupart des autres techniques

métallurgiques, on a su laminer bien avant que la moindre esquisse de

théorie ne vienne expliquer pourquoi on peut laminer. Il ne reste pas

moins que le laminage a fait et continue de faire l'objet d'un nombre

considérable de travaux. Certains visent à une

compréhension plus poussée des phénomènes

thermomécaniques du système ; d'autres s'attachent plus

prosaïquement à la solution de problèmes plus

immédiats qui se posent sur la machine.

En laminage à chaud, les points d'amélioration

du procédé résident dans l'allongement des compagnes de

laminage, la diminution des reprises des cylindres de travail par rectification

et donc dans l'allongement de la durée de vie des cylindres.

La durée de vie des cylindres est limitée par

les conditions de travail sévères en termes de sollicitations

thermomécaniques. Ces dernières résultent du contact

intime entre le cylindre de travail et la pièce. Outre l'usure, les

cylindres de travail sont généralement endommagés par de

la fissuration dite de fatigue thermique. Le mécanisme d'endommagement

par fatigue thermique provient principalement des contraintes d'origine

thermique alternées en compression et en traction à la surface

active des cylindres. Ces dernières résultent des

dilatations/contractions différentielles qui apparaissent lors des

variations brutales de température à la surface de travail des

outils lors du contact outil/pièce.

Ce travail a été réalisé dans le

but d'avoir une connaissance du comportement, de l'endommagement et de la

durée de vie des cylindres de travail à chaud sous sollicitations

thermomécaniques proches de celles subies par la surface active des

outils de travail à chaud.

Cette étude comporte trois chapitres. Le premier

chapitre porte sur des rappels théoriques sur le laminage, le rôle

des cylindres de travail dans le mécanisme de laminage et leur

comportement face aux conditions durs de fonctionnement. Le deuxième

chapitre est consacré à la description des contraintes thermiques

et leurs conséquences sur les cylindres de travail, l'application de la

méthode des éléments finis pour calculer ces contraintes

et le logiciel de calcul utilisé. Nous avons déterminé

numériquement par la méthode des éléments finis les

états, le niveau et la distribution des contraintes thermiques

présentes dans les cylindres de travail. Dans le troisième

chapitre, sont exposés les résultats obtenus tous le log de cette

étude. En fin nous finalisons notre étude par quelques

conclusions.

Historique :

Le laminage est apparu dans l'usine sidérurgique avec

d'autres techniques de mise en forme telles que le forgeage au martinet, au

marteau pilon ou à la presse. L'évolution des techniques de

forgeage et de laminage a historiquement suivi des voies complémentaires

dans la recherche de la productivité. Les premières forges

employaient l'énergie hydraulique et les premiers martinets furent

construits à partir du 12e siècle. Ils furent peu

à peu remplacés par un marteau-pilon entraîné par la

vapeur, dont on trouve le premier exemple à simple action en France en

1842. Le premier marteau à double action sera construit aux Etats-Unis

en 1888. La presse hydraulique est une invention anglaise datant de

l'année 1861.

Le premier laminoir fut employé en France en 1553 pour

travailler l'or et l'argent. Vers 1750 les premières applications des

laminoirs à la mise en forme de l'acier sont citées dans

plusieurs pays européens. Henry Cort en Angleterre introduira à

partir de 1783 les premières augmentations de tailles, de puissance et

de capacité ouvrant ainsi une période d'évolution rapide

des laminoirs. La force motrice sera en premier temps la vapeur

remplacée au 20e siècle par l'énergie

électrique [2].

I.GENERALITES I.1 DEFINITIONS

Le laminage est un des processus de fabrication les plus

importantes, d'une grande diversité, utilisé pour la mise en

forme par déformation plastique d'un volume de matériau plus

grand que ceux que traite n'importe quelle autre technique [1] il

consiste donc à faire passer un métal entre deux cylindres

tournant en sens inverses.

Le laminage commence à chaud quand on doit travailler

un produit de forte section (nécessaire à la rentabilité

des opérations de coulée), donc demandant de fortes puissances de

déformation.

Chauffer un métal, donc le ramollir, revient à

diminuer ces puissances et la taille des installations nécessaires, tout

en lui conférant la ductilité nécessaire aux très

grandes déformations à réaliser.

De nombreux produits (produits long, tôles fortes,

bande à chaud) ne subissent qu'un laminage à chaud, puis des

opérations de finition (traitement thermiques, dressage,

décapage, revêtement, usinage). Le passage à des

opérations à froid est, de manière générale,

nécessaire pour obtenir des tolérances serrées (de l'ordre

de quelques micromètres), des propriétés mécaniques

élevées par écrouissage, et un bon état de surface.

Ne sont laminées à froid pratiquement que les bandes minces.

Le laminage fournit surtout des demi produits, mais avec des

exceptions notables: tôles fortes, poutrelles et rails, certains

tubes...les autres produits long sont destinées à l'usinage

(barres), au tréfilage (fils machines), au forgeage ; quant au produits

plats, ils vont vers des opérations de mise en forme des métaux

en feuilles (emboutissage, découpage fin, repoussage et fluotournage).

[3]

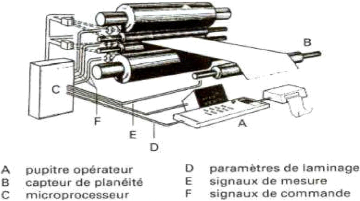

Le laminage des tôles et des plats en acier est

assuré par des cylindres ; leur table cylindrique lisse est

légèrement concave ou convexe. La figure I.1.1 représente

le schéma de fabrication des plats.

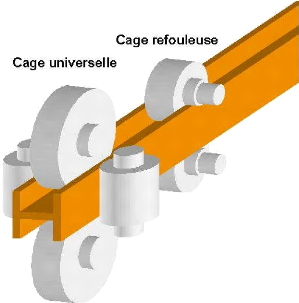

Les profilés en acier courants et spéciaux sont

laminés dans des cylindres dont la table comporte des rainures

spéciales obtenues par tournage et qui correspondent à la forme

à donner au métal. Ces rainures circulaires s'appellent

cannelures. Les cannelures des deux cylindres forment l'empreinte

reproduisant le tracé du profilé à obtenir. La figure

I.1.2 représente le schéma de fabrication des rails.

.Figure I.1.1 Fabrication des plats.

Figure I.1.2 Fabrication des rails.