I.3.3 PROCEDES DE FABRICATION DES CYLINDRES DE TRAVAIL

Parmi les éléments constituant le train de

laminage à bandes, les cylindres de travail sont les plus importants

puisque ce sont eux qui contrôlent la réduction et la forme du

produit laminé. Ils diffèrent par leurs compositions chimiques,

par leurs processus de fabrication et le type de laminage ou ils sont

utilisés.

Les cylindres de travail sont généralement obtenus

à partir d'un processus de moulage:

> Un moulage statique, dans le cas d'un seul matériau.

> Moulage par centrifugation, avec deux coulées.

Les cylindres de travail à haute teneur en chrome et

les aciers rapides se substituent de plus en plus aux fontes nodulaires ou aux

fontes blanches pour des raisons se productivité. Ces cylindres sont

bimétallique avec une âme en acier (ou éventuellement,

quoique de moins en moins, pour des problèmes de rigidité, en

fonte nodulaire) et une périphérie en acier à outils. Ils

sont aussi fabriqués à une échelle commerciale en

recourant à de nouvelles méthodes, telles que les techniques CPC

(Continuos Pouring process for Cladding), ESR (Electroslag Remelting) et HIP

(Hot Isostatic Pressing).

|

coulée par centrifugation

|

|

Permet d'obtenir une bonne liaison sans mélange entre

les deux nuances des cylindres composites, ainsi qu'une structure de

solidification exempte de dendrites et de porosités dans le

matériau de l'enveloppe en acier à outils. Dans ce

procédé, les deux constituants du bimétal sont

élaborés successivement par centrifugation. Les épaisseurs

d'acier à outils sont voisines de 100mm.

C'est un processus utilisé habituellement en Europe et

en Amérique du nord pour la fabrication des cylindres en acier rapide,

alors qu'au Japon entre 30 o/o et 40

o/o des cylindres rapides sont réalisés par

cette méthode [6].

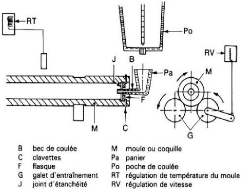

La figure (I.3.1) montre une esquisse du processus de la

coulée par centrifugation horizontale, bien qu'elle puisse aussi

être effectués en position vertical. De cette manière, il a

été obtenu des cylindres composés, constitués par

un noyau et des cols en fonte nodulaire et une couche extérieur,

appelée aussi table de travail du cylindre, en acier rapide, de telle

sorte que sa dureté et sa résistance à l'usure soient

élevées alors que le noyau et les cols sont relativement plus

ductiles et moins résistants. De toute manière, il s'agit d'un

processus de fabrication assez complexe, qui exige un contrôle strict de

ses paramètres.

La machine de coulée par centrifugation a une haute

productivité et peut atteindre la coulée d'un cylindre toute les

deux heures [7].

Figure I.3.1 Banc de centrifugation

horizontale.

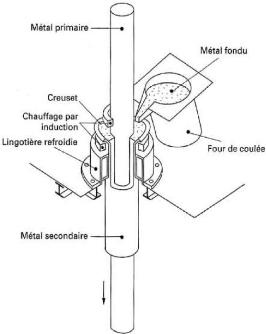

Il s'agit d'un processus développé au Japon

pour la fabrication des cylindres en acier rapide, ou entre 60 et 70

o/o de ces cylindres sont actuellement fabriqués

par cette technique. Un axe en acier dur, a été

préchauffé au moyen d'une bobine à induction et en suite

le bouillon d'acier rapide est versé, il occupe l'espace existant entre

le moule extérieur en cuivre (voir figure I.3.2) [8].

Une seconde bobine à induction agite le métal

et permet l'union, suite à quoi la région superficielle de l'axe

devrait fondre. Dans ce cas, l'obtention d'une bonne union entre le noyau et la

couche extérieure, nécessite de bien contrôler ce processus

[7] [9].

Figure I.3.2 Représentation

schématique du processus CPC [16].

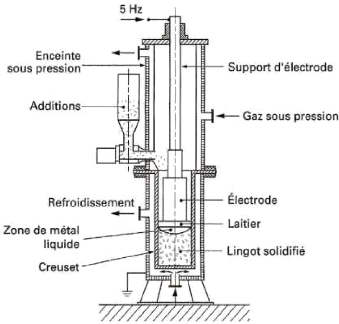

Ce processus est utilisé pour fabriquer de petits

cylindres monoblocs. Un axe en acier résistant a été

utilisé ; il est introduit dans le moule, et rempli ensuite avec de

l'acier rapide en poudre (normalement une poussière

pulvérisée contre un gaz inerte ou l'eau) pour former la couche

extérieur. Celle-ci est consolidée en appliquant

simultanément une haute

pression (au-dessus de 100MPa) et une température

(1000oC) [9] (figure I.3.3). Ainsi, on obtient un cylindre avec une

bonne intégrité et une granulométrie (10-20um).

Le principal problème est la limitation dans la taille

maximale du cylindre obtenu par ce processus. Il n'existe actuellement dans le

monde aucune installation HIP qui pourrait avoir une capacité suffisante

pour produire des cylindres pour train à bandes laminées

à

chaud [8].

Figure I.3.3 Processus HIP [16].

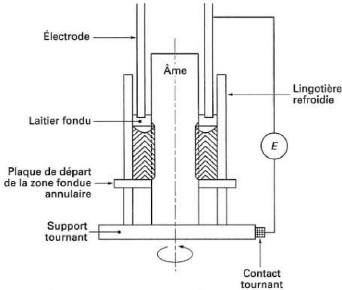

Ce processus est semblable au CPC, mais le chauffage par

induction est remplacé par un processus ESR. L'électro-scorie

fondue préchauffe et nettoie l'axe solide. Le système agite le

métal ajouté qui se situe sous la scorie, en aidant à

effectuer l'union. La figure (I.3.4) montre la conception

générale du système de revêtement ESR.

Figure I.3.4 Schéma du

procédé de refusions sous laitier et sous

pression

(Système ESR)[16].

|