INTRODUCTION GÉNÉRALE

De nombreux accidents se sont produits récemment sur

des fours industriels qui ont des rendements énergétiques

élevés, surtout ceux liés au procédé de

raffinage du pétrole brut, comme c'est le cas de l'explosion du four

11-F2 de la raffinerie d'Arzew en 2010 ou encore celui de l'explosion du four

100-F1 de la raffinerie de Skikda le 3 Janvier 2013, générant

ainsi des phénomènes dangereux tels que l'effet de souffle

susceptible d'induire des effets de flexion et/ou cisaillement dans les

structures de l'entreprise, éventuellement de compression pour le corps

humain et de propulsion de projectiles associés à des effets

thermiques.

Malgré toutes les mesures prises, on n'arrive toujours

pas à éviter des accidents majeurs similaires, donc le but de ce

travail est de faire une étude d'analyse des risques relatifs au four de

l'unité de distillation atmosphérique du pétrole brut de

la raffinerie située dans la zone industrielle d'Arzew visant ainsi

à sélectionner toutes les défaillances à fin de les

prendre en charge à temps et ainsi améliorer la fiabilité

du four 11-F1.

Pour cela, nous allons d'abord décrire le

procédé de raffinage du pétrole brut avant de

décrire le four 11-F1, sujet de notre étude.

Une étude sur les retours d'expériences

vécues sera donnée pour en tirer les causes et prendre les

enseignements, suivi préalablement par la méthode inductive HAZOP

(analyse de risques et de sécurité de fonctionnement) afin

d'identifier les scénarios pouvant se produire sur le four 11-F1 et qui

méritent d'être retenus pour une analyse par l'ADD (Arbre de

Défaillances) en utilisant le logiciel Arbre Analyste.

Dans un second temps, nous allons faire la simulation de ces

scénarios par utilisation du logiciel AgenaRisk.

Enfin nous allons déterminer le niveau

d'acceptabilité ou non acceptabilité du risque associé

à chaque scénario en fonction de sa gravité et de sa

probabilité d'occurrence.

2

CHAPITRE I : GÉNÉRALITÉS

Présentation de la Raffinerie d'Arzew RA1/Z

:

Dans l'Aval pétrolier et gazier, le groupe Sonatrach

exploite un actif important de complexes industriels comme la raffinerie

d'Arzew RA1/Z.

La raffinerie d'Arzew RA1/Z a été construite dans

le cadre du 1er plan quadriennal durant la période 1970-1975,

par la compagnie pétrolière japonaise « JAPON GAZOLINE

CORPORATION ».

C'est la 3ème plus grande raffinerie en

Algérie après celles d'Alger et de Hassi Messaoud. Elle

s'étant sur une superficie de 170 hectares comme le montre la figure

ci-dessous :

Figure I.1: Vue de Google Earth de la raffinerie d'Arzew

Elle traite 3,5 millions de tonnes de pétrole brut

Saharien par an et 280 000 tonnes de BAI (Brut Réduit

Importé).

Avec le pétrole brut Saharien, elle produit le propane,

le butane, l'essence Super et normale qui servent de carburants, le naphta, le

kérosène, le gasoil pour les moteurs diesel, le fuel BTS, le fuel

HTS, les lubrifiants, les graisses, les paraffines et avec les BRA (Brut

Réduit Atmosphérique) elle produit les bitumes routiers pour

faire les routes et les bitumes oxydés pour

l'étanchéité des plafonds.

Le pétrole brut Saharien provient de la base de

Sonatrach à Haoud El Hamra qui est un village de la commune de Hassi

Messaoud, située dans la province de Ouargla, en Algérie comme le

montre les deux figures suivantes :

3

Figure I.2: Haoud El Hamra

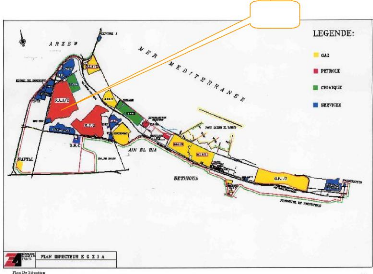

La Raffinerie d'Arzew RA1/Z est située dans la zone

industrielle d'Arzew sur le plateau d'EL

MOHGOUN à deux

kilomètres de la ville d'Arzew et à environ 40 kilomètres

de la ville d'Oran et au

voisinage du port qui lui permet les

enlèvements par bateau comme le montre la figure ci-après :

RA1/Z

Figure I.3: Situation géographique de la Raffinerie

d'Arzew dans la zone industrielle

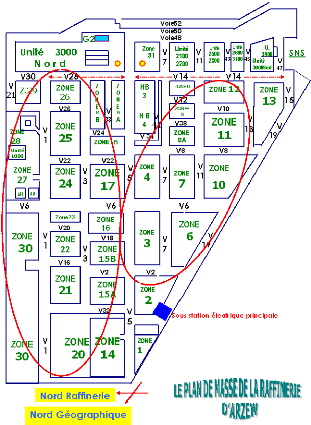

Le complexe RA1/Z est divisé en 2 parties, presque la

totalité de la partie Nord/Ouest est réservée au stockage

des produits finis, intermédiaires et pétrole brut.

4

Quand à la partie Nord/Est, elle est

réservée principalement à la production des

utilités en zone 3, des bitumes routiers et oxydés en zone 10,

des lubrifiants en zone 6 et enfin des carburants en zone 4 comme le montre la

figure suivante :

Figure I.4: Plan de masse de la raffinerie d'Arzew RA1/Z

La zone 4 est le poumon de la raffinerie d'Arzew car c'est

là où a lieu le procédé de raffinage du

pétrole brut dans l'unité Topping U11 mais avant de la

décrire il est important de définir la composition du

pétrole brut, par la suite nous allons savoir pourquoi.

Présentation des principales installations de

RA1/Z :

Zone 03 et zone 19 (les Utilités de P1 et P2)

:

Les utilités assurent les besoins du process de la

raffinerie (production et distribution) en :

Eau distillée (déminéralisée pour

zone 19), vapeur, électricité, air comprimé (de service et

d'instruments), eau de refroidissement (après traitement), gaz de

combustion (après

5

traitement), gaz inerte, eau potable, et assure le traitement des

eaux usées (Zone 19 unité 1800).

Zone 04 (production de carburants) :

C'est le point de départ du process de raffinage du

pétrole brut de HMD.

- Unité 11(distillation atmosphérique)

:

Elle a pour rôle la séparation par distillation

atmosphérique des différents composants

contenus dans le pétrole selon leurs densités, du

plus léger au plus lourd. Il s'agit ;

- Du gaz de pétrole

liquéfié (GPL).

- Du naphta léger LSRN (Light Straight

Run Naphta).

- Du naphta lourd HSRN (Heave Straight Run

Naphta).

- Du kérosène.

- Des gasoils légers (LGO).

- Des gasoils lourds (HGO).

- Du résidu atmosphérique(BRA).

- Unité 12(Reforming catalytique) :

Elle traite le naphta lourd (HSRN) provenant de la distillation

atmosphérique dans le but de produire une base à indice d'octane

élevé (reformat), du GPL, et un gaz riche en hydrogène.

- Unité 13(traitement du gaz) :

Elle traite le GPL obtenu de l'unité 11 , 12 et 17 en le

séparant en produits purs, tel que le propane et le butane (C3H8 ,

C4H10) .

- Unité 17 (Hydrotraitement et Penex

(Hydrotraitement et isomérisation du naphta léger)) :

Elle traite le naphta léger (LSRN) provenant de la

distillation atmosphérique, permettant l'amélioration de l'indice

d'octane d'essence légère contenant des hydrocarbures en C5et C6,

non traitables par le reformage catalytique.

- Unité 18 (l'unité du système de

l'huile chaude) :

Circuit est de fournir de la chaleur pour les unités

suivantes: Unité 11 et l'unité 17.

Zone 07(P1) / Zone 05(P2) (production de lubrifiants)

:

- Distillation sous vide (U 21 / U 100) :

Le brut réduit atmosphérique (BRA) est

fractionné dans cette unité sous vide, afin d'obtenir les coupes

nécessaires à la production des huiles de base (semi-finis). Ces

coupes sont : - Au sommet on obtient les gasoils (VGO).

- Latéralement on soutire les huiles

(SPO (spindle), l'huile mi-visqueusess (MVO) et l'huile visqueuse (VO).

- Au fond de colonne on aura le résidu

court sous vide, le Short Résidus (RSV).

6

- Unité 150 :

Cette unité fournie la chaleur (caloporteur) pour

réchauffer les unités 200, 300, 400 de P2. En

utilisant principalement le four H151.

? Desasphaltage au propane (U 22 / U 200) : le

short résidus venant de la distillation

sous vide, est traité avec un solvant sélectif qui

est le propane, afin d'éliminer l'asphalte

et obtenir l'huile DAO, qui alimentera l'unité 23 /

unité 300. elle inclut les étapes

suivantes :

- Mélange charge (RSV) et propane.

- extraction de l'huile

désasphalté DAO.

- Extraction de l'asphalte.

- Récupération du propane.

? Extraction au furfural (U 23 / U300) : Elle a

pour rôle l'élimination des aromatiques

et des naphtènes afin d'améliorer le VI (indice de

viscosité) des huiles (spindle, MVO,

VO, DAO). Elle comprend les étapes suivantes :

- La désaération (évite

l'oxydation du solvant en éliminant l'air dans la charge).

- L'extraction.

- La récupération du raffinat .

- La récupération de l'extrait

(solvant mélangé aux aromatiques).

- La récupération du solvant.

Quatre raffinats sont ainsi obtenus : spindle, mi-visqueux (SAE

10), visqueux

(SAE 30) et la Bright stock.

? Déparaffinage des huiles au Mectoluène,

et déshuilage (U24 / U400) : Le

mec-toluène (méthyle éthyle cétone

et toluène) est utilisé comme solvant sélectif pour les 4

coupes d'huiles à déparaffiner, afin d'éliminer les

paraffines, et pour améliorer le point d'écoulement (même

point d'écoulement à n'importe qu'elle période de

l'année, surtout en temps d'hiver).elle comprend les étapes

suivantes :

- mélange charge / solvant

- refroidissement du mélange à

-26 °C (batteries de réfrigération au propane (shilers)

).

- filtration entre paraffine

cristallisée et huile déparaffinée, en utilisant des

filtres rotatif sous vide créer par les compresseurs de gaz inerte.

- récupération du solvant par

filtration

En aura enfin l'huile déparaffinée (DO) d'un

coté et de la paraffine dure, et molle déshuilée

(amélioration de sa consistance et de son point de fusion ) d'un

autre.

La paraffine non déshuilée est aspirée par

pompage, tout en étant réchauffée par vapeur (3kg/cm2)

à 60°c, afin de faciliter le pompage.

? L'hydrofinishing (U25 / U500) : Les huiles

déparaffinées sont traitées alternativement à

l'hydrogène dans un réacteur contenant un catalyseur à

base de fer, de cobalt, et de

molybdène (enlever le soufre, l'azote,

oxygéné etc..) , Afin d'améliorer la couleur ,

7

l'odeur, la stabilité thermique et la résistance

à l'oxydation. En obtient l'huile de base BO.

? L'hydrofinishing des paraffines (U600) :

comme pour les huiles, dans cette unité on améliore la

paraffine cote couleur, odeur, stabilité thermique, et résistance

à l'oxydation par l'utilisation de l'hydrogène à travers

un catalyseur.

Zone 06 :

C'est la production (formulation) et le conditionnement des

huiles finis et de graisse à partir de la zone 7 en ajoutant des

additifs importés.

Zone 10 :

Production de bitumes routier et bitumes

d'étanchéité (bitumes oxydé).

? Unité 14 (flashe sous vide) : le BRI

et l'asphalte récupérer des unités de désasphaltage

au propane, sont fractionnés en gasoils sous vide ,et en un produit

visqueux obtenu en fond de colonne , lequel est traité dans la section

soufflage à l'air pur, pour obtenir du bitumes routier (avec

contrôle de sa dureté et son point de ramollissement).

? Unité 15 : on pousse l'oxydation de la

charge (bitume routier + gasoil) afin d'obtenir du bitume oxydé,

conditionné dans des sacs de 25 Kg

Zone 09 : stockage du résidu

atmosphérique dans 2 bacs. Zone 11, 12,13 : stockage du

brut de hassi-messaoud ; - 3 bacs de 60000 T.

- 2 bacs de 50000 T.

Zone 16 : - stockage eau brut pour incendie ; 1

bac de 30000 T

- stockage du naphta ; 2 bacs de 30000 T - stockage du naphta ; 2

bacs de 10000 T

Zone 17 : - stockage du kérosène ;

2 bacs de 10000 T, 2 bacs de 20000

- stockage d'essences de 1ere distillation ; 2 bacs.

Zone 18 : stockage du fuel pour mélange ;

5 bacs de 5000 T

Zone 24 : stockage de gasoils ; 7 bacs.

Zone 25 : stockage de fuel ; 6 bacs .

Zone 26 : stockage de GPL ;

8

- 1sphère de propane destinée aux

unités lubrifiants et au marché. - 3

sphères de butanes destinées au mélange de GPL.

- 2 sphères de butanes commerciales.

Zone 27 (unité 1800) :

récupération des eaux usées ; 2 bassins de

séparation et de décantation physique.

Zone 28 : zone d'expédition des produits

finis (ajouts d'additifs, couleurs, odeurs,...

Zone 29 : stockage du brut réduit

importé.

Zone 31 : contient deux torches (P1 et P2).

18- unité 3000 : elle comporte les

unités suivantes ;

? Unité 3100 production des huiles finis

:

a) but : elle est destinée à

fabriquer des huiles finis à partir des huiles de base fabriquées

dans les unités 100 à 500 et des additifs importés.

(Production de 132000 t/an pour une quantité de 10% d'additifs).

b) Grades d'huiles fabriquées :1)

huiles moteurs 81% de la production (essence, diesel, huiles pour

transmission). 2) huiles industrielles [hydraulique (tiska), turbines (torba),

engrenage (fodda), compresseur (torrada), et huiles divers].

L'unité utilise 2 méthodes de préparation

;

1) mélange en continu (mélangeuse en ligne).

2) mélange en discontinu (batch).

c) Mélange en continu : composé

de 3 mélangeuses associées à 3 groupes de bacs de

stockages des huiles finis, qui par la suite seront conditionnées en

fus, ou expédiés en vrac. Les 3 mélangeuses fabriquent les

3 catégories d'huiles moteurs avec 3 additifs (livrés en vrac, ou

conditionnés en fus et stockés dans 9 bacs. Une pré

dilution des additifs destinés aux mélangeuses en ligne dans le

ballon de pré mélange, en cas de forte viscosité des

additifs, stockage avant utilisation, additifs en faible proportion pour

être dosés directement.

Centrifugeuse ; l'huile finie présentant parfois des

traces d'eau (mauvais pour la commercialisation) doit être

déshydratée dans un ensemble composé de 3 centrifugeuses

disposées à la sortie de la mélangeuse en ligne.

d) Mélange en discontinu (batch) :

conçus pour la fabrication des huiles industrielles (2300 t/an).

9

On utilise pour ce mélange, 12 ballons divisés

en 4 groupes, selon le grade d'huile finie à produire (évite

problème de contamination).le remplissage d'huile est

contrôlé par le 31FQI 101, qui commande la fer/ouv de la vanne

auto, en amont du séparateur et la pompe P3105( la consigne de

prédétermination égale la valeur indiquée). L'ajout

des additifs est comptabilisé par le 31FQI 010. le remplissage des

additifs en fus se fait par le trous d'homme.

? Unité 3200 fabrication des graisses :

elle utilise 3 étapes.

a) saponification : un produit gras

(glycéride) en contact avec un alcali, forment un savon. Le linci est

utilisé pour épaissir l'huile (SAE30+Bride stocke), et donne au

produit la consistance de la graisse.

b) déshydratation : on soutire l'eau

du mélange savon huile sous vide.

c) finissage : on mélange dans le

savon déshydraté des additifs et du reste d'huile

minérale.

? Unité 3300 : elle est conçus

pour le démoulage de la paraffine provenant de l'U600. la paraffine est

introduite dans le skid (par P 2601/2) depuis TK2601/2 à 80°c, puis

pénètre dans la section de réfrigération à

temp° (-15 °c)au propane. Ensuite elle est démoulée en

pain de 5 kg, et conditionnés ensuite dans des cartons de 25 kg

Equipement ; - skid de maintient de temp° à

80°c

- chaîne pour véhiculer la

paraffine

- réfrigération afin de baisser la

temp° de la paraffine à 20 - 25 °c

? Unité 3400/3500/3600 : assure le

conditionnement des huiles finis

? Unité 3700 : structure implantée

à l'ISP, son rôle consiste :

- Au déchargement des additifs

importés des navires.

- Aux suivis des bacs de stockage

(contrôle de temp°, niveau, pression, etc.)

- Au transfert des additifs vers RA1z par

camions citerne.

- Au chargement d'huiles de base dans les

navires.

? Unité 3900 : réalisée

en 1997 elle assure le conditionnement et remplissage des huiles finis en

jerrycans de (2L/5L) et de la graisse dans des pots de 1 Kg Elle comporte :

a) Les utilités : incluant un

ensemble de transfos d'électricité, 2 compresseurs d'air

(atlas-copco), d'un système de refroidissement, et de silos de stockage

de matière première (PEHD).

b) Les machines : les machines à

soufflage, à injection, de remplissage, de

capsulage,

d'étiquetage, de la mise en ballots, et de palettisation

(palettiseuse + filmeuse).ainsi que l'ensemble des éléments

nécessaires à la conversion d'une ligne de 2 l en 5 l, et les

bacs de stockage intermédiaires de bidons.

Fonctionnement : le chargement des silos en PEHD s'effectue

à partir de la station de crève sacs ( par un système de

pompes de vide). La matière 1ere est aspirée vers les

machines de soufflage pour la fabrication de bidon d'huiles et boite de

graisse, et vers les machines d'injection pour la fabrication des bouchons et

sous bouchons. Les carottes et rebuts sont entièrement

récupérables grâce aux broyeurs.

10

Les bidons passent après le soufflage, par le

système intégré pour le control

d'étanchéité, après être remplis , ils sont

capsulés, étiquetés, mis en ballots, palettisés, et

enfin stockés.

L'ensemble des machines et équipements étant

complètement automatisé, a permis d'amélioré la

qualité de l'emballage (bonne étanchéité, et un

résistance permettant le gerbage des ballots sur des palettes), et

permis aussi d'arriver à un taux de production jamais

égalé par les unités précédentes.

Composition du pétrole brut :

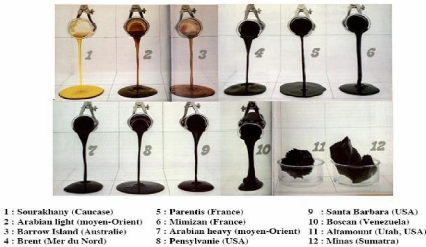

Le pétrole brut n'est pas nécessairement noir et

visqueux tout dépend de sa composition qui varie en fonction de

l'endroit où il provient (nature du gisement) comme le montre la figure

ci-après :

Figure I.5: Pétroles bruts

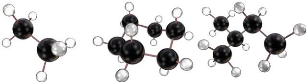

Ces pétroles sont tous constitués d'hydrocarbures,

de molécules, d'assemblages de carbone et d'hydrogène, pourtant

ces molécules ne sont pas toutes identiques, certaines sont

linéaires, d'autres sont cycliques, d'autres sont raffinées comme

le montre la figure ci-dessous :

11

Figure I.6: Molécule linéaire - Molécule

cyclique - Molécule raffinée

Surtout elles n'ont pas le même poids, ce poids vari en

fonction de la quantité de carbone, plus il y'a de carbone, plus c'est

lourd et en fonction de la quantité de carbone les

propriétés ne sont pas les mêmes, donc il faut trier ces

hydrocarbures.

Et le tri commence dans la colonne de distillation

atmosphérique de l'unité Topping (U11).

12

|