CHAPITRE III

TRAITEMENT THERMIQUE APPLIQUE AUX ACIERS

III.1. Définition

Traitement thermique est une succession d'opérations au

cours desquelles

un produit ferreux solide est soumis en totalité ou

partiellement à des cycles thermiques pour obtenir un changement de ses

propriétés et/ou de sa structure.

III.2. But

On recherche un compromis entre les caractéristiques

suivantes :

- ductilité (capacité de déformation)

- résilience, ou ténacité (résistance

au choc)

- résistance (limite d'élasticité,

résistance à la traction)

- dureté

Certaines structures sont favorables à la dureté,

certaines caractéristiques (taille de grains)

en conjonction avec d'autres paramètres agissent sur la

ductilité.

Cette approche simplifiée ne reflète pas, bien

entendu, toute la complexité de la

métallurgie et de sa mise en oeuvre au travers des

traitements que nous décrivons.

III.3. Eléments d'un traitement

thermique

Les éléments d'un traitement thermique sont :

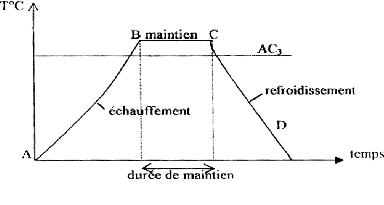

? Un traitement thermique consiste à jouer sur trois

éléments :

- la température

- le temps

- et le milieu de séjour durant le maintien en

température (neutre ou réactif)

? lors de trois phases différentes :

- la montée en température

- le maintien à température

- et le refroidissement.

En général, la phase déterminante et

critique est le refroidissement. La vitesse appropriée

pour obtenir les caractéristiques voulues amène

à choisir un milieu de refroidissement (par

exemple air, eau, bain de sel, huile, gaz ou mélanges

gazeux sous pression) en fonction de

la dimension de la pièce à traiter et la

trempabilité.

19

Figure III.1 : Cycle d'un traitement

thermique

Un acier peut présenter plusieurs types de structures

cristallines liées :

- aux phases

- aux types de précipités

- à l'organisation entre ces deux

éléments.

L'ensemble des traitements thermiques pour emploi final et

intermédiaires jouent sur ces aspects avec notamment les transformations

de phases au chauffage et au refroidissement, les mises en solution ou

apparition des précipités et la diffusion des

éléments divers au chauffage. La taille des grains et leur

grossissement interviennent. Cela agit sur le résultat final de la

structure et par ailleurs dépend également des conditions des

traitements thermiques et éventuellement des éléments

d'addition.

III.4. Types de traitements thermiques

1. Le recuit

Le recuit consiste à :

- chauffer la pièce à une température

déterminée dite température de recuit (le choix de la

température dépend des objectifs, elle peut aller de 450 et

1100°C)

- maintenir cette pièce à cette température

pendant un temps donné

- refroidir à la vitesse adéquate afin d'obtenir

après retour à la température ambiante un état

structural du métal proche de l'état d'équilibre

stable.

20

Cette définition très générale est

habituellement complétée par une formulation précisant le

but du traitement.

Le recuit permet notamment :

- d'éliminer ou réduire les contraintes

résiduelles du métal liées à une action

antérieure (déformation, soudure, etc.) ou un traitement

thermique antérieur

- ou d'obtenir la formation d'une structure favorable à

une action ultérieure (déformation, usinage, etc.) ou un

traitement thermique ultérieur.

|

A : Recuit de normalisation et recristallisation.

B : Recuits

d'adoucissement.

C : Recuits de détente.

D : Recuits

d'homogénéisation

ou de diffusion

|

|

Figure III.2 : Zones des températures les

plus favorables pour les différents recuits

|

|

2. La trempe

La trempe (ou durcissement par trempe) consiste à :

- chauffer la pièce à une température

appropriée (austénitisation ou mise en solution) - refroidir

à une vitesse adéquate la pièce en la plongeant par

exemple dans de l'eau (trempe à l'eau) ou de l'huile (trempe à

l'huile) ou par insufflation d'un gaz tel que l'air. Une trempe a pour objet de

durcir le métal. Elle permet d'obtenir des aciers très durs mais

dans la plupart des cas peu ductiles. Elle est donc généralement

suivie d'un revenu.

Les éléments ajoutés au Fer modifient

profondément la cinétique de la transformation á - y. Pour

mettre en évidence cette cinétique, on se sert des diagrammes TTT

(diagramme

21

de transformation de l'austénite en conditions

isothermes, Température - Temps - taux de Transformation, fig. 3)

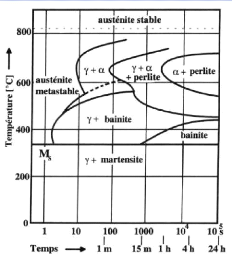

Figure III.3 : Courbe TTT (acier faiblement

allié 0,35%) : ce diagramme se lit en suivant un isotherme 3. Le

revenu

Le revenu consiste :

- en un ou plusieurs chauffages de la pièce à

une température déterminée (inférieure à la

température de début de transformation de phase de l'acier ~

700°C)

- un maintien de la pièce à cette

température pendant un temps donné

- un refroidissement approprié.

Un revenu permet d'atténuer les effets de la trempe en

rendant la pièce plus ductile et plus tenace. Il peut dans des cas

particuliers, cas des aciers faiblement alliés, permettre un

durcissement secondaire. L'emploi du terme revenu sous-entend que le traitement

est réalisé sur un état préalablement

trempé. [Un traitement à 500°C sur un acier trempé

est un revenu, sur un acier non traité est un recuit].

En fonction du résultat attendu, on distingue plusieurs

types de revenu :

- Revenu de relaxation ou de détente :

s'effectue entre 180°C et 220°C -250°C Il ne provoque aucune

modification de structure mais une relaxation des contraintes multiples dues au

refroidissement brusque de la trempe et au changement de structure

austénite martensite.

22

- Revenu de structure ou classique :

s'effectue entre 500°C et Ac1 On observe une augmentation des

caractéristiques K, A et Z et une diminution plus importante de H, Rm et

Re.

Revenu de durcissement : s'effectue entre 450 et 600°C

4. La normalisation

Le traitement de normalisation (équivalent d'un recuit

à haute température suivi d'un refroidissement à l'air)

est un traitement d'affinage structural permettant un adoucissement et

l'élimination des contraintes apparues avec les opérations

précédentes. Outre l'obtention de structures homogènes

recherchées dans certaines applications mécaniques il conduit

à un état reproductible idéal pour la trempe.

L'état dit "normalisé" est un état de livraison des

produits sidérurgiques.

III.5. Transformation des phases au cours du traitement

thermique

a) Mécanisme de la transformation lors de

l'austénitisation

Lors du traitement thermique d'austénitisation, les

structures martensitiques, bainitiques et ferrito-perlitiques se transforment

en phase austénitique. La croissance de l'austénite est

contrôlée par diffusion. Comme le traitement

d'austénitisation se fait à haute température, cette

diffusion est rapide, un traitement de 30 min permettant a priori une

redissolution complète de la perlite, pour des températures

suffisamment élevées. Pour les structures perlitiques, le

mécanisme de germination de l'austénite dépend de la

morphologie de la perlite initialement présente.

Dans le cas d'une perlite globulaire, la formation de

l'austénite se fait par étapes successives au cours de la

montée en température.

La diffusion du carbone se faisant

préférentiellement aux joints de grains, c'est sur ces derniers

que la germination de la phase austénitique se produit. Le carbone

nécessaire à cette étape provient de la dissolution des

carbures. La première apparition d'austénite peut aussi

être localisée à l'interface entre les colonies de perlite.

La croissance de l'austénite se poursuit ensuite sous formes de lattes.

Du fait que l'on se trouve à haute température, il y a ensuite

coalescence de ces lattes à l'arrière du front de croissance,

jusqu'à ce que celle-ci soit bloquée par des globules de perlite

encore présents. La phase austénitique croît alors de

façon isotrope à partir du joint de grains ou elle s'est

formée, parallèlement à la dissolution des carbures.

23

Figure III.4 : Premiers stades de la formation de

la phase austénitique

Si la structure perlitique initiale est lamellaire,

le mécanisme de formation de la phase austénitique est

différent de celui décrit précédemment.

L'austénite va germer sur les interfaces ferrite/cémentite de la

perlite. Une rapide croissance fait suite à une germination

instantanée de l'austénite. Au fur et à mesure que

l'austénite croît, la proportion de ferrite diminue et les

lamelles de cémentite deviennent de moins en moins épaisses

jusqu'à se dissoudre complètement (Hantcherli Muriel 2010).

b) Constituant intermédiaire

Si la trempe est plus lente, ou bien si on l'arrête

à une température intermédiaire (trempe

étagée), on peut former de la bainite : il se forme des lamelles

de ferrite (ferrite aciculaire), et de la cémentite vient se former soit

entre ces lamelles, on parle de bainite supérieure, ou bien à

l'intérieur des aiguilles, bainite inférieure. La bainite est un

peu moins dure que la martensite, mais plus ductile ; la bainite

inférieure a une meilleure résilience (métallurgie

générale/ les aciers I théorie).

c) La transformation martensitique

Au cours d'une trempe, en revanche, le carbone ne peut plus

diffuser. La phase martensitique possède donc la même teneur en

carbone que la phase austénitique dont elle est issue et on parle ici de

transformations displacives. Ce terme vient du fait que la croissance

rapide de la martensite se fait via un mouvement coordonné des atomes.

Il est cependant important de souligner que durant la transformation, ce

mouvement coordonné d'atomes est tel que le déplacement d'un

atome par rapport à ses voisins reste inférieur à la

distance inter-atomique (Hantcherli Muriel 2010).

Lors du refroidissement à partir de la phase

austénitique, il y a apparition de la phase martensitique. Elle se fait

instantanément, du moment qu'une certaine température Ms,

appelée température de début de transformation

martensitique est atteinte. Elle fait

24

apparaitre deux types de martensite : la martensite en latte

et la martensite en plaquette dépendant de la teneur en carbone.

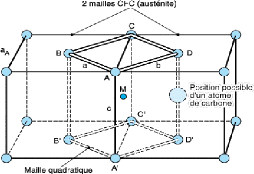

Le paramètre c de la maille augmente avec la teneur en

carbone, tandis que le paramètre a décroît. Ainsi, plus la

maille est riche en carbone, plus elle est tétragonale. Ceci s'explique

par le fait que les atomes de carbone sont situés au centre des

arêtes, dans les sites octaédriques. La Figure I.5 résume

la position des atomes de carbones dans la maille.

Figure III.5 : Position des atomes de carbone dans

la maille quadratique de la martensite

III.6. Influence des éléments d'alliage sur

le traitement thermique

a) Influence sur l'austénitisation

Les éléments d'alliage ont un rôle

prépondérant dans le traitement d'austénitisation. La

germination de l'austénite est instantanée dans le cas des aciers

au carbone mais la présence de certains éléments d'alliage

peut ralentir la croissance gouvernée essentiellement par la diffusion,

du fait de leur faible diffusivité, modifiant la position des points

caractéristiques de début et de fin de la transformation Ac1 et

Ac3. Les formules empiriques d'Andrews peuvent être utilisées pour

estimer les températures de transformation en fonction de la composition

chimique des aciers faiblement alliés. Elles sont valables pour des

aciers contenant moins de 0,6% de carbone. Ces formules sont données

ci-après en fonction de la teneur massique en éléments

d'alliages.

Ac1=723-10,7Mn-16,9Ni+29,1Si+16,9Cr+6,38W+290As

Ac3=912-203

C-15,2Ni+44,7Si+104V+31,5Mo+13,1W-30Mn

25

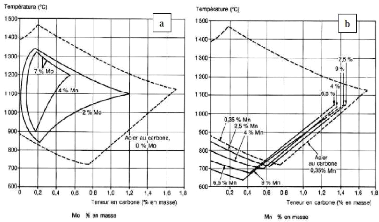

La Figure III.6 présente les changements

occasionnés par la présence des éléments d'alliages

alphagènes ou gammagènes sur le diagramme d'équilibre des

phases de l'alliage Fe-C (Hantcherli Muriel 2010).

Figure III.6 : Influence des éléments

d'alliage sur le diagramme de phase FeC a) Présence d'un

élément

alphagène, le molybdène- b)

Présence d'un élément gammagène, le

manganèse

Les éléments alphagènes les plus souvent

utilisés dans les aciers alliés sont le Si, Al, Cr, Mo, Ti, V, W.

Le nickel et le manganèse sont quant à eux des

éléments gammagènes. Ces considérations expliquent

l'effet de ces éléments sur l'abaissement ou l'augmentation des

températures Ac1 et Ac3 dans les formules d'Andrews et d'Eldis

précédemment citées.

Un autre aspect est à prendre en compte pour comprendre

l'effet de ces éléments. En effet, certains

éléments, dits carburigènes, ont une affinité plus

grande pour le carbone que celle du fer. Même présents en faible

quantité, ils peuvent se substituer partiellement aux atomes de fer de

la cémentite, formant ainsi des carbures notés de manière

générale M3C. Lorsque la teneur en ces éléments est

suffisante, la formation de différents carbures autres que la

cémentite, peut être observée. Notons ici quelques exemples

pour l'ajout de chrome ou de vanadium : (Cr,

Fe)23C6, (Cr, Fe)3C, (Cr,

Fe)7C3 ou (V, Fe)3C et (V,

Fe)4C3. Parmi les éléments

carburigènes on trouve Cr, V, Mo, Ti, W, Nb et Mn. Des

éléments comme le silicium où le nickel, n'étant

pas carburigènes, se retrouvent en solution solide dans la ferrite

(Hantcherli Miriel).

b) Influence sur la martensite

Les éléments d'alliages jouent un rôle

important dans la formation de la martensite, et ce, à trois niveaux.

Ils influent en effet sur la vitesse critique de trempe

26

nécessaire pour former cette phase, sur la

température de début de la transformation martensitique Ms, mais

également sur la morphologie de la martensite obtenue.

b.1) Influence sur la vitesse critique de

trempe

Les éléments d'additions altèrent la

cinétique des transformations de phases en modifiant la stabilité

de l'austénite pour des températures inférieures à

son domaine d'existence. De manière générale, ces derniers

stabilisent l'austénite instable et les courbes TRC sont ainsi

décalées vers la droite : les vitesses de transformations sont

diminuées. Dans certains cas, les éléments d'alliage

peuvent également modifier la forme des courbes de transformation. Cela

a une conséquence pratique sur la vitesse critique de trempe qui sera

moins élevée, les transformations bainitique et

ferrito-perlitique se produisant pour des vitesses plus faibles que dans le cas

d'un acier non allié. La trempabilité des aciers s'en trouve donc

améliorée (ARFAOUI Ali, CHAKER Med Amir).

b.2) Influence sur la température

MS

Différentes formules pour estimer la température

Ms (en °C), en fonction de la

teneur massique en éléments d'alliage sont

disponibles dans la littérature.

Les principales approximations sont les suivantes :

- Nehrenberg

Ms=500-300C-33Mn-17Ni-22Cr-11Mo-11Si

- Steven et Haynes

Ms=561-474C-33Mn-17Ni-17Cr-21Mo

- Andrews

Ms=539-423C-30,4Mn-17,7Ni-12,1Cr-7,5Mo

La relation d'Andrews est généralement

utilisée pour des aciers dont la teneur en carbone

ne dépasse pas les 0,6 % massique. Pour

l'établissement de ces formules, il est

communément admis que l'influence de chaque

élément est indépendante de la présence

ou de la teneur des autres éléments d'alliage.

En pratique, les éléments d'alliage en solution

solide dans l'austénite abaissent la

température Ms. Il est cependant important de souligner

que c'est la teneur en carbone qui

influe le plus sur le déplacement de cette

température. Pour cette même raison, la

dissolution totale des carbures dans la phase austénitique

joue un rôle prépondérant sur

27

Ms. En effet, il est aisé de constater via ces

formules, qu'une variation de 0,1% de carbone en solution solide peut conduire

à une variation de presque 40°C sur la température Ms. Pour

déterminer les phases que l'on obtient à température

ambiante, on détermine l'influence des éléments

alphagènes en calculant la teneur en « chrome équivalent

», on détermine l'influence des éléments

gammagènes en calculant la teneur en « nickel équivalent

»

alphagènes : (Cr)eq = (%Cr) + 1,5(Si%) +

(%Mo) + 0,5(%Nb)

gammagènes : (Ni)eq = (%Ni) + 0,5(%Mn) +

30(%C)

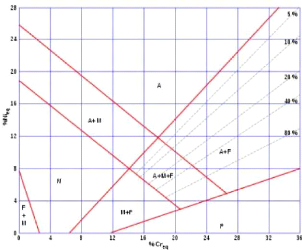

Et l'on reporte le point sur un diagramme, le plus couramment

utilisé dans le cadre de la soudure étant le diagramme de

SCHAEFFLER.

La zone dans laquelle se trouve le point indique les phases en

présence. Dans la zone biphasée austénite + ferrite (y +

á), on trace des droites indiquant la proportion des phases ; ces

droites sont appelées droites de conjugaison, ou conodes

(Métallurgie générale/ les aciers I théorie)

Figure III.7 : Diagramme de SCHAEFFLER ; A =

austénite, F = ferrite, M = martensite, les lignes de

pourcentage

indiquent la proportion de ferrite dans l'austénite

Le diagramme de SCHAEFFLER est pertinent pour les

pièces brutes de solidification ; pour les pièces

laminées, on utilise un diagramme légèrement

différent, le diagramme de PRYCE et ANDREWS.

28

III.7. INFLUENCE DE LA GROSSEUR DES GRAINS D'AUSTENITE

SUR LES PROPRIETES MECANIQUES

D'une manière générale l'influence de la

grosseur du grain sur les propriétés mécaniques à

peu d'importance, sauf sur la résilience qui chute notablement surtout

dans le cas de dureté élevée et le seuil de

fragilité à froid qui s'élève. Plus le grain est

gros, plus l'acier est apte aux tapures et aux déformations de trempe.

La présence de la sorbite et de la troostite augmente de 10-15% la

résistance mécanique et la dureté de l'acier

normalisé.

Lorsque la température est portée au-dessus de

A1, il se forme à l'interface de la ferrite cémentite, des germes

de l'austénite qui croissent jusqu'au moment où toute la

structure se transforme en austénite.

En élevant la température ou en prolongeant la

durée de séjour à la température donnée, on

déclenche une cristallisation qui grossit le grain austénitique.

Cette croissance spontanée car le système à tendance

à diminuer l'énergie libre en réduisant la surface des

grains. Les gros grains se développent aux

dépend des petits grains

thermodynamiquement stables. Les dimensions

des grains formés lors du chauffage jusqu'à une

température donnée ne changent naturellement pas au

refroidissement ultérieur. L'aptitude du grain austénitique

à la croissance varie suivant les conditions de fusion même pour

les aciers de composition identique. Et le grossissement des grains

d'austénite n'intervient qu'à des températures de plus en

plus élevées. La surchauffe durant la trempe produit une grande

quantité d'austénite résiduelle avec augmentation de la

quantité d'austénite effectivement, ce qui provoque une

diminution de la dureté de l'acier (Paul Kasongo 2018).

|