3.2 Les erreurs statique et dynamique

3.2.1 Les erreurs de positionnement d'un manipulateur [55, 65]

:

Le positionnement réel d'un manipulateur, que ce soit

en statique ou en dynamique (poursuit des trajectoires) s'écarte

inévitablement et pour différentes causes, de sa position

désirée. De même, un manipulateur ne se positionne jamais

au même endroit lorsque la même trajectoire est

répétée plusieurs fois ».

Ces erreurs de positionnement sont d'origines diverses, peuvent

être classées en quatre catégories principales :

- Erreurs de quantification et de calcul.

- Erreurs cinématique de type aléatoire

dominant.

- Erreurs d'étalonnage et d'identification.

- Erreurs cinématique de type systématique

dominant.

Les erreurs de quantification et de calcul :

sont liées à :

- L'arrondi dans les calculs effectués par le

calculateur.

- La quantification des codeurs incrémentaux ou absolus

utilisés pour la détermination des coordonnées

articulaires.

- La performance du calcul numérique et des algorithmes

employés.

- La troncature des valeurs numériques dans les calculs

trigonométriques

Les erreurs cinématique de type aléatoire

dominant:

Chacune des articulations d'un manipulateur à

motorisation électrique peut être déplacée à

l'intérieur d'une petite zone, sans entraîner de signale d'erreur

à l'intérieur du système d'asservissement. Cette zone

morte est due aux défauts géométriques non

systématiques des organes mécaniques (les jeux mécaniques)

à la résolution des capteurs et aux performances des

asservissements (non linéarités dues aux frottements

mécaniques par exemple) [10, 65].

Les erreurs cinématiques de types systématique

dominante sont liées à :

- La déformation des segments sous l'effet des charges

statiques et dynamiques.

- La déformation des articulations sous l'effet des

charges statiques et dynamique. - La dilatation des pièces

mécaniques de la structure sous l'effet de la température.

3.2.2 Identification des paramètres d'un

manipulation :

L'identification consiste à déterminer, suite

à une série de mesures et à l'aide des méthodes de

masse du manipulateur [55,66].

Les erreurs de positionnement statique d'un manipulateur sont de

deux natures : Géométrique et non géométrique.

Les erreurs géométriques : Elles regroupent les

imprécisions de fabrication dons les corps et les liaisons et les

erreurs d'initialisations des offsets codeurs (les valeurs des offsets codeurs

correspondants à la configuration initiale géométrique

dans laquelle les variables articulaires sont nulles).

Les erreurs non géométriques : Elles regroupent

les déformations, les jeux dans les chaînes cinématiques,

les erreurs liées à la résolution des capteurs et aux

performances des asservissements. Elles ne sont pas accessibles à la

calibration géométrique.

La procédure d'identification géométrique

distingue trois niveaux de complexité :

Niveaux 1 : Ou « calibration des

articulations », l'objectif est d'établir la relation la plus

exacte entre le signal produit par les capteurs de position et les

déplacements articulaires. Ceci, implique généralement la

calibration de la cinématique des organes d'entraînement

(réducteurs, courroies, .etc.), les mécanismes des valeurs des

offsets codeurs.

Niveaux 2 : Ou « calibration

géométrique globale » dans ce niveau on doit identifier tous

les paramètres géométriques de description du

manipulateur. L'objectif de ce niveau est de déterminer le modèle

géométrique de base, qui lie les coordonnées

opérationnelles aux coordonnées articulaires (ou valeurs de

commande des actionneurs).

Niveaux 3 : Ou « calibration non

géométrique », il porte sur les possibilités de

compenser les erreurs d'ordre non géométriques à savoir

les déformations des articulations et des segments et des

frottements.

Pour utiliser le modèle dynamique, il faut

connaître les valeurs numériques des paramètres de masse

(masse, centre de masse, et matrice d'inertie) relatifs aux différents

corps et qui interviennent dans le modèle dynamique. Plusieurs

techniques peuvent être envisagées pour estimer ces

paramètres : Soit par calcul au moment de la conception, surtout si on

utilise un logiciel de C.A.O. performant, soit par mesure corps par corps avant

le montage ou par identification.

La technique d'identification des paramètres, consiste

à exploiter le caractère linéaire des actions dynamiques

relativement à ces paramètres pour les identifier, en utilisant

la méthode d'optimisation des moindres carrée[56] .

La précision d'un manipulateur est

généralement définie en terme de précision statique

(les caractéristiques de pose) et de précision dynamique (les

caractéristiques de trajectoire), ces deux caractéristiques,

quantifient la différence entre la situation désirée et

celle réellement atteinte [10, 65, 67].

Pour les manipulateurs utilisés dans les tâches

d'assemblages, d'insertion de composants, de soudage par point..., les

caractéristiques de composantes sont les caractéristiques de

pose. Ces caractéristiques sont définies par trois termes:

- Exactitude statique.

- Répétitivité statique.

- Temps de stabilité et dépassement statique.

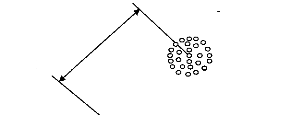

Selon la définition ISO, l'exactitude statique est

représentée par l'écart entre une pose commandée

(Pc) et la moyenne des poses réellement atteintes (figures

3.1) , lorsqu'on demande au manipulateur de se positionner plusieurs fois en

Pc en suivant toujours la même trajectoire (exactitude

statique unidirectionnelle) soit Pc le point de la position

commandée de coordonnées Xc , Yc ,

Zc dans le référentiel de bas {Ro}; Pi une

des positions réellement atteintes (i= 1, k) , Pc = [

Xc , Yc , Zj

et Pi = [Xi , Yi , Zi]T

Pi

Les positions atteintes

Pc

La position programmées

Figure 3.1: L'exactitude de positionnement statique d'un

manipulateur [55].

L'exactitude locale de position Es est la distance

entre le point Pc et le point Pg barycentre de tous les

points atteints Pi donc:

E s ( x

=

g xc)2 ( y g y c )

2 ( z g z c )2

- + - + -

(3.19)

? yi

=1 ; i = = 1

i =

Y g = 1 ; k

Z g

k k

avec: Xg i

? xi

? zi

i k

Pour les rotations, on peut définir de la même

manière la variation entre la moyenne des positions angulaires atteintes

et la valeur commandée.

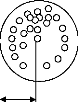

Par définition la répétitivité

statique unidirectionnelle est la distance maximale entre le point moyen

Pg et les points réellement atteints Pi , i= 1 .k (Figure

3.2)

Pg

Pi

Les positions atteintes. Rs

Figure 3.2: La répétitivité de

positionnent statique d'un manipulateur [55].

R Max 1 x x y y z z

= = - + - + -

( ) 2 ( ) 2 ( )2 .. (3.20)

s i k k i k i k i

La norme (NF-E 61-103) définit également une

répétitivité statique à partir de la moyenne de

distances entre Pg et les points atteints Pi.

Si les trajectoires pour atteindre la position

désirée Pc sont différentes (on partira de

différentes positions vers la même destination). L'exactitude et

la répétitivité vont avoir des valeurs différentes

appelées exactitudes et répétitivité

multidirectionnelles.

Dans le cas où la position commandée serait

définie par apprentissage, la répétitivité est la

même, par contre l'exactitude est très différente, pour les

manipulateurs très précis la répétitivité

peut être de l'ordre du centième de mm, alors que l'exactitude de

position programmée peut être de plusieurs mm.

Remarque: Au terme répétitivité on

associe souvent la notion de réversibilité qui caractérise

la précision statique quant le point est atteint selon plusieurs

directions ; elle est plus mauvaise que la

répétitivité.

Il est bien intéressant de connaître le

comportement du robot lorsqu'il approche une pose commandée. Suivant le

réglage des asservissements des actionneurs et le niveau de

déformations des segments, le manipulateur peut osciller,

dépasser la situation commandée ou au contraire s'en approcher

sans oscillation, ce comportement se traduit par deux caractéristiques :

Dépassement et temps de stabilisation ces caractéristiques

peuvent être utiles pour régler une temporisation du manipulateur

avant d'effectuer une tâche ; la

connaissance du dépassement permet de s'assurer que

l'espace dégagé autour du point d'arrêt est suffisant pour

éviter les collisions de l'outil avec l'environnement [65].

En robotique, de nombreuses tâches sont

réalisées en utilisant un mode de commande de type interpolation

linéaire ou circulaire afin de quantifier les défauts et les

écarts entre la trajectoire réellement parcourue et la

trajectoire commandée, les caractéristiques essentielles pour ces

applications sont définies par les notions d'exactitudes et de

répétitivité de trajectoire.

Elle caractérise l'aptitude d'un manipulateur à

faire suivre à l'interface mécanique (l'effecteur) une

trajectoire désirée le fois dans la même direction et le

fois dans la direction opposée [10].

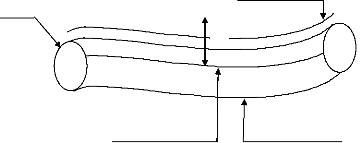

L'exactitude de trajectoire est définie par la distance

maximale entre la ligne moyenne des trajectoires réellement atteintes et

la ligne programmée (Figure 3.3), mesurée dans un plan orthogonal

à la trajectoire.

Et

R+

La ligne moyenne des trajectoires effectuées

Enveloppe des trajectoires effectuées

Trajectoire programmée

Figure 3.3: Exactitude de trajectoire [55]

L'exactitude pour des positions ou des trajectoires

programmées dépend surtout ds erreurs

d'étalonnage et des erreurs dues aux déformations de la

structures mécanique du manipulateur [10, 65, 70].

La répétitivité de trajectoire (ou

dynamique) est la distance moyenne (ligne des barycentres des trajectoires

effectuées) et une trajectoire effectuée; sera donc le rayon du

tore qui contiendrait toutes les trajectoires effectuées (Figure

3.3).

Les erreurs de répétitivité sont dues aux

défauts géométriques non systématiques des organes

mécaniques, à la résolution des codeurs de positions et

aux performances des asservissements (non linéarités dues aux

frottements mécaniques par exemple)

[10, 65] avec le développement de

l'électronique, de l'informatique et des moyens de fabrication (machine

à commande numérique, CFAO) la précision

géométrique en terme de répétitivité tend

à devenir largement suffisant pour la majorité des applications

industrielles.

Les applications industrielles de la robotique font appel

à des modes d'emploi principaux des manipulateurs:

De point d'arrêt acquis par apprentissage d'une suite

discrète de configuration articulaires.

- De trajectoires acquises par l'enregistrement

échantillonné d'une suite continue de configurations articulaires

correspondants aux mouvements que doit reproduire le manipulateur.

Les points d'arrêt sont seuls fonctionnels (travail en

cours mouvement).

Dans ces quatre types d'emploi, le problème de

précision prend des dimensions tout à fait différentes:

- Il peut dépendre de la répétitivité

de la réversibilité, de l'exactitude statique ou dynamique

(§ 3.3) ou de l'un de ces critères seulement.

Les déformations de la structure mécanique

peuvent être tout à fait transparentes à l'utilisateur

comme elles peuvent s'imposer comme un aspect du comportement dont la

modélisation et la prise en charge est vital pour l'application.

|