I.5.1. Utilisations du polyéthylène dans

l'industrie de gaz:

A travers le monde et en Algérie, les résines de

polyéthylène de haute densité (HDPE) sont

transformées en grandes échelles en tubes et assemblages pour

construire des réseaux de transport et de distribution de gaz naturel.

Ces tubes se prêtent bien à l'usinage, on peut les couper,

raboter, tourner, etc....Ils sont antigelifs ce qui permet de les exploiter

dans un intervalle de température de +60 à -80°C.

Des statistiques récentes montrent que la

majorité des systèmes de gaz nouvellement installés dans

le monde sont exclusivement en polyéthylène en raison d'atouts

économiques et grâce aux avantages qu'ils offrent par rapport aux

systèmes à base de cuivre te d'acier. Le HDPE est employé

dans le transport du gaz naturel pour les lignes de distribution et

d'écoulement, aussi bien que dans quelques nouvelles applications comme

un composé avec les produits d'acier et de fibre. En Algérie ces

PE sont généralement importés par la SONELGAZ avec tous

les accessoires nécessaires pour la réalisation [8].

Les normes ISO 9080 et ASTM D2837 prévoient une vie

minimale de 50 ans à la pression de service pour les tubes de PE [5,6].

Cependant, on ne doit pas oublier même si le PE ne présente aucun

risque de corrosion, il est toujours un matériau qui vieillit et la vie

peut être affectée par divers facteurs tels que la contrainte

mécanique, la température, les conditions d'emploi et la

dégradation chimique de la structure. En conséquence, pour

obtenir des vies très longues, l'importance est accordée à

la qualité qui doit être strictement respectée de la

production de résine jusqu'au fonctionnement du réseau.

Cependant, il est important de souligner que tout matériau

destiné pour la production des tubes, devra poursuivre un programme de

stratégie d'essai afin d'examiner sa performance.

Le PEBD est transformé par extrusion en

profilés, mais surtout en tubes. Les tuyaux en PEBD (d'un

diamètre rarement supérieur à 100 mm), sont très

appréciés en agriculture, car, n'ayant pas la rigidité du

PVC, Ils peuvent être réceptionnés sur des tambours de

grand diamètre et transportés, enroulés, sur les lieux

d'utilisation. Là, ils sont déroulés en tranchée,

sur de grandes longueurs. Ce PEBD est, en général, coloré

en noir, par du noir de carbone fortement dispersé (2,3 %) [9], ceci

afin d'éviter un vieillissement prématuré. Le PEHD donne

des produits plus rigides. On peut, par mélange avec le PEBD obtenir des

tubes de rigidité intermédiaire entre les rigidités des

deux qualités de PE. Le mélange des granulés se fait en

toutes proportions et l'extrusion ne donne pas lieu à des

difficultés particulières. Les applications des

polyéthylènes sont : -Conduites de transport de pétrole,

fuel, gaz, eau salée.

-Conduites de ventilation et de dépoussiérage et

de transport de pâtes cellulosiques

-Irrigation (culture).et tubes de protection des câbles

téléphoniques.

I.5.2. Tubes récents en

polyéthylène:

À la fin des années quatre-vingt, le PE 80 a

été le matériau standard pour la distribution du gaz

naturel pour la gamme des bas diamètres et la pression moyenne (4

à 5 bar). L'introduction du PE 100, depuis une décade, a permis

le fonctionnement des tubes en PE dans des réseaux sous pression de 5

à 7 bars en toute sécurité sans risque de propagation

rapide de fissure [6]. Aujourd'hui, le PE 100 est employé pour des

pressions jusqu'à 10 bars dans la distribution de gaz naturel. Ce

matériau offre 25% de plus de la résistance à long terme,

en réduisant l'épaisseur du tube [5].

Les avancements dans les techniques associées ont pu

mener à l'utilisation de composites renforcés, un processus

certifié qui applique le renfort de verre-résine au tube d'acier

pour former une barrière protectrice externe avec une résistance

circonférentielle additionnelle. Le tube d'acier avec la sur-enveloppe

composée font ensemble un nouveau type de tube (CRLP) qui a des

caractéristiques exceptionnelles de résistance avec des avantages

positifs en termes de poids et de résistance à la corrosion. Deux

kilomètres de tubes CRLP avec un diamètre de 609,6 mm

développés par la "NCF industries" ont été

installés en hiver 2001. La compagnie "TransCanada Pipelines" du

nord-ouest du Canada suit régulièrement le comportement de ce

nouveau type de pipeline pour mesurer l'impact de son utilisation

étendue [7].

En mars 2001, la SDE (Steel Dragon Enterprise Co) a

établie le premier "Dragonpipe". Ce dernier est un tube ondulé en

HDPE, très résistant et fabriqué par extrusion. Il est

disponible en diamètres dans la gamme 300 mm à 1500 mm en

longueurs de 6 m. Il est destiné pour les applications de construction,

drains de route, drainage agricole et drains de bâtiment [10]. Il est

clair que les nouvelles applications de tubes en polymères sont

très larges et la combinaison avec d'autres matériaux offre des

solutions avantageuses à plusieurs problèmes techniques connus

par l'industrie.

II.1. Introduction:

La compétition oppose toujours les métaux aux

matériaux polymères pour la réalisation de pièces

multiformes destinées à être utilisées dans des

domaines variés comme le secteur de l'automobile, des prothèses

biomédicales, de l'aéronautique, les applications

électroménagères et autres. Les polymères

présentent l'avantage d'être mis en oeuvre plus facilement lors de

la production par moulage ou par extrusion (Figures 1 ; 2 et 3). Cependant,

après moulage les pièces polymériques peuvent encourir la

probabilité de voir leur structure se transformer par cristallisation en

quelques jours, notamment en surface, et les cotes peuvent ne plus être

dans la tolérance prévue par le design. Ainsi, les techniques de

mise en forme et de fabrication doivent être impérativement

adaptées aux comportements spécifiques du polymère pour

l'application désirée [5].

Les exigences des stylistes et concepteurs imposent bien

souvent des mises en forme très compliquées ayant des cotes

extrêmement précises nécessitant, parfois, une fabrication

de petites séries comme le cas des coudes de diamètres

importants. Néanmoins, il faut surveiller les dérives de

coût de fabrication, ce qui est rendu plus aisé par des

conceptions technologiques nouvelles qui permettent de regrouper plusieurs

fonctions dans la même pièce, avec pour conséquence une

réduction du nombre de pièces unitaires et du nombre

d'opérations de coupe, d'usinage et d'assemblage.

Figure 6: Prothèses

Figure 7: Un tapis en PE. Figure

8: Raccords

avec Insert en PE.

pour les tubes en PE.

Comme les polymères usuels ne sont

généralement pas conducteurs électriques, l'usinage par

électroérosion n'est donc plus possible. D'autre part, l'usinage

par ultrasons convient aux métaux durs, ce qui n'est pas le cas des

plastiques. Cela limite les procédés à l'usinage

conventionnel, souvent qualifié d'usinage par enlèvement de

copeaux et à la découpe par laser ou au jet d'eau [2,11].

Cette étude expérimentale est conçue dans

le but d'établir une loi de prédiction de la rugosité de

la surface obtenue en fonction des paramètres du régime de coupe

lors de l'usinage des tubes en HDPE-80.

II.2. Facteurs influençant la qualité de

surface en tournage:

Plusieurs facteurs affectent la qualité et

l'intégrité de la surface en tournage. Ces derniers peuvent

être classés en facteurs concernant le matériau de la

pièce à usiner (dureté, propriétés

métallurgique...), facteurs liés à l'outil de coupe

(composition chimique du matériau, géométrie...) et les

paramètres de coupe. La qualité de la surface est

influencée par la dureté et les propriétés du

matériau usiné. Il est prouver que la rugosité de la

surface diminue avec l'augmentation de la dureté de la pièce,

pour le matériau polyéthylène elle est très

inférieure à celle des matériaux coupant, ce qui n'influe

donc guère sur la duré de vie de l'outil de coupe [5].

Theile est al. [5] ont prouvé que la

géométrie de l'outil de coupe présente un impact important

sur la contrainte résiduelle et risque de provoquer des vibrations. Une

arête arrondie favorise l'apparition des contraintes compressives.

D'autre part le rayon du bec de l'outil a un effet considérable sur

l'intégrité de la surface en diminuant la hauteur des stries. En

effet la rugosité est inversement proportionnelle au rayon. Les

paramètres de coupe ont des effets considérables sur la

qualité de surface obtenue en tournage. L'augmentation de la vitesse de

coupe et la diminution de l'avance permettent la diminution de la

rugosité et améliorent la qualité de la surface. Du point

de vue théorique, la profondeur de passe a moins d'importance que

l'avance. Pour un outil correctement affûté, la rugosité

est directement liée à la valeur de l'avance par tour.

II.2.1 Influence des paramètres du régime

de coupe, en chariotage, sur l'état de surface

obtenue :

Dans le tournage la surface engendrée n'est pas

rigoureusement cylindrique, elle comporte des sillons hélicoïdaux

résultants de la forme plus ou moins pointue de l'outil de coupe et du

mouvement hélicoïdal outil/pièce. Ces sillons ont un profil

d'autant plus profond que le rayon du bec de l'outil est faible. Par ailleurs

ils sont d'autant plus larges que l'avance par tour est grande [16]. D'autre

part, la forme de la surface engendrée par l'outil peut être

affectée par les perturbations de la trajectoire de l'outil par rapport

à la pièce, occasionnées par des vibrations importantes de

l'un de ces éléments (ou des deux). Lorsque les conditions

dynamiques (flexibilité et inertie des éléments,

insuffisance d'amortissement mécanique) sont telles que les vibrations

oscillatoires de cette trajectoire deviennent autoentretenues il en

résulte des perturbations périodiques de la surface

découpée. Elles prennent la forme de marques ou de stries plus ou

moins accusées, qui peuvent modifier sensiblement la rugosité du

profil idéal défini par la trajectoire théorique de

l'outil [17].

La production de pièces en matières plastiques

doit prendre en compte, à part égale, les conditions de

fabrication, les caractéristiques propres du matériau, le type de

sollicitation et les conditions d'utilisation, ainsi que les interactions entre

ces différents critères. Les précautions essentielles

consistent à éviter toute déformation. Il faut penser

aussi que l'effort d'usinage est inférieur à celui

nécessaire pour usiner une pièce similaire en acier; il n'est

donc pas nécessaire de serrer la pièce plastique avec le

même effort. Les plastiques sont plus souples et fléchissent

d'avantage que les aciers; c'est pourquoi les profondeurs de passe et les

avances ne doivent pas être excessives. Par fois le refroidissement n'est

pas nécessaire, c'est le cas de certains usinages de matières

plastiques à faible coefficient de frottement tels que le

polyéthylène. Dans ce cas très particulier, il peut

être intéressant de prévoir quand même un soufflage

d'aire comprimé pour repousser le copeau et éviter qu'il ne

vienne s'enrouler autour de l'outil. Il est en effet fréquent que le

copeau ne se fragmente pas pendant l'usinage.

II.2.2 définition des critères de

Rugosité :

Les paramètres de la rugosité de surface sont

codifiés par les normes : ISO 468-1982, ISO 4287/1,2-1984 et

ANSI/ASME B46.1-1985. Cette normalisation porte sur des profils dans un espace

à deux dimensions. Les paramètres de la rugosité

définissent seulement les caractéristiques

micro-géométriques de la surface. Une valeur

déterminée de chaque paramètre peut correspondre à

plusieurs surfaces obtenues par différentes techniques

d'élaboration. Évidement les propriétés

mécaniques de chacune de ces surfaces peuvent être

différentes, c'est pourquoi pour caractériser exhaustivement une

surface, il faut souvent préciser plusieurs paramètres

accompagnés du mode d'élaboration de cette surface. Pour cette

étude la caractérisation de la qualité de la surface

usinée a été limitée aux trois critères de

rugosité (Ra, Rt et Rz) [18].

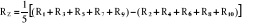

Selon les normes ISO 4287/1-1984 et ANSI/ASME B46.1-1985 [19]

les trois critères de rugosité, précédents, sont

définis comme suit :

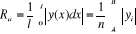

La hauteur des irrégularités sur dix points

Rz : Moyenne des valeurs absolues des hauteurs, des cinq saillies du

profil les plus hautes et des profondeurs des cinq creux du profil les plus

bas, à l'intérieur de la longueur de base.

(1) (1)

La hauteur maximale du profil Rt : Distance

entre la ligne des saillies et la ligne des creux à l'intérieur

de la longueur de base.

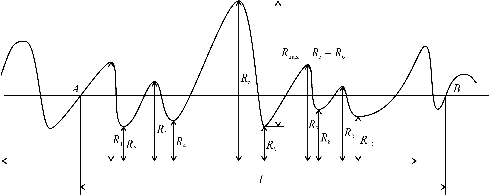

L'écart moyen arithmétique du profil

Ra : Moyenne arithmétique des valeurs absolues des

écarts du profil dans les limites de la longueur de base.

(2)

(2)

Figure 10 : Hauteur des

irrégularités sur dix points Rz [19]

Figure 11 : Écart moyen

arithmétique du profil Ra [19]

|