|

Propriétés mécaniques des

biomatériaux

Les essais pratiqués pour apprécier les

propriétés mécaniques peuvent se diviser en deux grands

groupes :

Les essais peu liés au temps dans lesquels la

déformation provoquée est peu liée à la

durée d'application de la force :

L'essai de traction, de compression ou de flexion,

détermine l'aptitude à la déformation d'un matériau

soumis à un effort progressif

L'essai de dureté fournit des renseignements sur

la résistance à la pénétration d'une pièce

dure soumise à un effort constant

L'essai de résilience caractérise la

résistance au choc

Les essais fortement liés au temps dans lesquels la

déformation provoquée dépend de la durée

d'application de la force :

-L'essai de fatigue étudie le comportement du

matériau vis à vis de sollicitations alternées bien

inférieures à la contrainte nécessaire pour le rompre

-L'essai de fluage mesure la déformation, en

fonction du temps, du matériau sous charge constante.

Essai de traction :

L'essai le plus fréquemment utilisé afin de

déterminer le comportement mécanique d'un matériau est

l'essai de traction. Cet essai est caractérisé par sa

facilité de mise en oeuvre et par la richesse des informations fournies.

On exerce une force de traction sur un barreau de dimension

standardisée, jusqu'à sa rupture, en suivant un processus de mise

en charge à une vitesse de déformation constante.

L'éprouvette d'essai est prélevée dans le

matériau à caractériser et usinée à des

dimensions normalisées, afin d'assurer une meilleure comparaison des

essais effectués dans différents laboratoires. Pour chaque type

de matériau, il existe un type d'éprouvette.

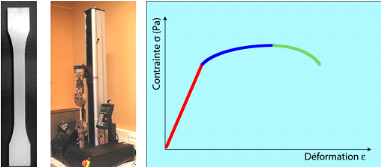

Figure 1. Eprouvette. Machine de traction. Courbe

contrainte-déformation

En enregistrant la force appliquée à

l'éprouvette par la machine de traction et son allongement progressif on

obtient un diagramme contrainte-déformation.

Diagramme contrainte-déformation en traction d'une

éprouvette en métal

L'application d'une force provoque initialement une

déformation élastique de l'éprouvette. Cela se traduit sur

le diagramme par une droite car la déformation est proportionnelle, pour

un métal, à la contrainte (loi de HOOKE).

Cette déformation élastique est réversible.

Si la contrainte est annulée, l'éprouvette revient

instantanément à sa forme initiale. Cette déformation

élastique est suivie d'une déformation irréversible

(permanente) appelée déformation plastique, qui se traduit sur le

diagramme par une courbe qui se termine au moment de la rupture de

l'éprouvette.

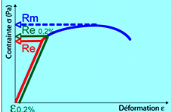

Figure 2. Courbe contrainte-déformation. Domaine

élastique et domaine plastique

Différents paramètres sont remarquables :

Le module d'élasticité E (ou module de YOUNG)

donné par la pente du domaine élastique du diagramme

contrainte-déformation

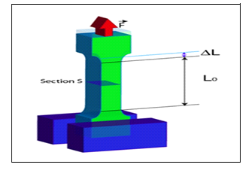

Figure 3 : Traction simple : force et allongement

Le module d'élasticité :

Si l'on raisonne, par simplification, sur un corps

parallélépipédique supposé à une seule

dimension dans un essai de traction dans un seul axe (uniaxiale, selon l'axe

des x), l'éprouvette subit un allongement (figure 3). Pour les petites

déformations, il existe une relation linéaire entre la contrainte

et la déformation :

óx = E.åx = E ÄL/L0= E (L- L0)/ L0

E est le module d'élasticité ou module de YOUNG

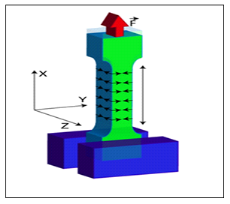

Figure 4 : déformations dans les trois directions

En réalité, l'éprouvette se

déforme dans les 3 directions ( figure 4).

Dans le sens Ox il y a un allongement, dans les sens Oy

et Oz il y a raccourcissement.

Dans ce cas de traction simple, si les contraintes óy et

óz sont nulles, les déformations åy et

åz ne le sont pas. Les 3 déformations sont

reliées par le coefficient de POISSON.

? x

v est le coefficient de POISSON

La limite d'élasticité Re correspond à la

contrainte à partir de laquelle le matériau commence à se

déformer plastiquement. En pratique, bien que la définition soit

simple, cette limite est difficile à apprécier car le passage du

domaine élastique au domaine plastique se fait de façon

progressive. La difficulté de lecture donnerait des

interprétations erronées de cette limite d'un laboratoire

à l'autre. Pour s'en affranchir, on a déterminé une limite

conventionnelle d'élasticité à 0,2% (Re 0,2%). C'est la

contrainte pour laquelle on mesure une déformation plastique de 0,2%.

La résistance à la traction Rm se définit

comme la contrainte maximale atteinte durant l'essai de traction.

L'allongement à la rupture år que l'on peut lire

sur le diagramme ou sur l'éprouvette rompue.

Figure 5 : Courbe contrainte-déformation. Limite

d'élasticité et résistance à la traction

On peut également définir certaines

caractéristiques déterminées par l'essai de traction :

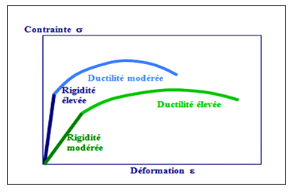

La rigidité est fonction de l'énergie des liaisons

entre les atomes ou les molécules constituant le matériau. On

mesure la rigidité principalement par le module d'YOUNG.

Plus ce module est élevé, plus le matériau

est rigide.

La résistance caractérise la contrainte maximale

qu'un matériau supporte avant de se rompre. Cette résistance est

fonction de l'intensité des liaisons mais également de la forme

des pièces ou de ses défauts.

La ductilité correspond à la capacité d'un

matériau à se déformer de façon permanente avant de

se rompre. Plus l'allongement à la rupture est élevé, plus

le matériau est considéré comme ductile. A

l'opposé, lorsque la déformation permanent est très

réduite ou nulle, on parle d'un matériau fragile. Un

matériau fragile peut présenter une résistance très

élevée (figure 6).

Figure 6. Courbe contrainte-déformation. Deux

matériaux avec des rigidités et des ductilités

Différentes

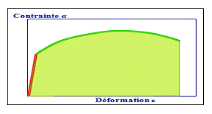

La ténacité qui représente la

quantité d'énergie absorbée à la rupture par un

matériau. Elle caractérise la résistance à la

propagation brutale de fissures. Sa valeur est égale à l'aire de

la surface sous la courbe contrainte-déformation. Cette

caractéristique est importante pour les céramiques.

Figure 7. Courbe contrainte-déformation.

Ténacité = surface sous la courbe

Essais de dureté

La dureté peut être définie comme une mesure

de la résistance à la déformation plastique

localisée. Les méthodes de mesure de la dureté sont

basées sur la pénétration forcée d'un indenteur

à la surface d'un matériau. Une valeur de dureté est

déterminée par la mesure de la dimension ou de la profondeur de

l'empreinte faite par l'indenteur soumis à des charges et des vitesses

d'application contrôlées.

Essai de résilience ou rupture par

fragilité

L'aptitude d'un métal à ne pas se rompre par

fragilité c'est-à-dire à résister aux

sollicitations par choc s'appelle la « résilience ».

Principe :

Cet essai consiste à rompre en son milieu d'un seul coup

de mouton-pendule une éprouvette entaillée en U en son milieu et

reposant sur deux appuis.

Essai de Fatigue :

Les essais mécaniques ci-dessus cités (Traction -

Dureté - Résilience) constituent une étude en statique du

matériau. En effet, on cherche le plus souvent à travailler dans

le domaine élastique d'un matériau, et une étude statique

permet de déterminer la zone élastique.

Mais, lorsque les efforts varient avec le temps, c'est le

phénomène de fatigue qui intervient. Les pièces peuvent

rompre même si elles fonctionnent dans le domaine élastique.

On a constaté expérimentalement qu'un

matériau, soumis à des efforts répétés,

inférieurs à la charge de rupture, pouvait se rompre sans

déformation préalable.

Essai de fluage

Dans la déformation permanente l'éprouvette

après avoir subi un effort unitaire supérieur à sa limite

élastique prenait un allongement déterminé et conservait

une longueur constante pendant la maintien de la charge.

Mais si l'effort est prolongé et si, de plus,

l'éprouvette est portée température élevée,

un nouveau phénomène apparaît : la déformation

visqueuse.

La limite élastique baisse avec le temps, et

l'éprouvette s'allonge : on dit qu'elle « flue » et

le phénomène, appelé « fluage », se

poursuit après l'application de la contrainte.

Propriétés chimiques et

électrochimiques

Les propriétés chimiques et

électrochimiques des biomatériaux métalliques sont d'une

grande importance, puisque tant au laboratoire qu'en clinique ces

biomatériaux sont susceptibles de présenter différentes

forme d'altérations.

Schématiquement, il existe deux types

d'altérations :

§ En atmosphère sèche, nous parlerons des

«corrosions simples».

§ En atmosphère humide, on a présence d'un

électrolyte, nous parlerons de «corrosions

électrochimique».

Remarque :

Le terme corrosion désigne :

§ Le processus d'interaction métal/milieu ambiant.

§ La destruction partielle ou totale du matériau

métallique.

Corrosion chimique

Le métal est susceptible de réagir lorsqu'il est

directement en contact avec un gaz.

Exemple :

ü Fe + O2 (à haute

température)

ü La sulfuration de l'Ag (dans l'air polluée

par les composées sulfureux)

ü La sulfuration d'alliages dentaires

(chauffés en atmosphère réductrice)

Définition de l'oxydation

Au sens étroit, l'oxydation est la fixation

d'oxygène, le phénomène inverse (enlèvement

d'oxygène) étant la réduction.

Au sens large, l'oxydation correspond à la fixation

d'un élément électronégatif (oxygène,

halogène, soufre, azote...) ou à l'enlèvement d'un

élément électropositif (hydrogène ou

métal).

Au sens atomique, l'oxydation est une

dé-électronation, c'est-à-dire la perte d'électrons

par un atome ou un groupe d'atomes, le gain d'électrons constituant la

réduction.

Formation de la pellicule d'oxydation

Exemple : CuO

Lorsque le «Cu» est chauffé

à une température (500-800 c°), les molécules

d'O2 sont absorbées à la surface sous l'action des

attractions exercées par les atomes superficiels (on a la rupture des

molécules d'O2 qui vont s'adjoindre aux atomes de Cu) il se

forme à la surface une 1ère pellicule mono moléculaire

d'oxyde cuivreux Cu2O de couleur rouge vif, puis d'oxyde cuivrique

CuO de couleur noir.

Une fois la première pellicule formée, plusieurs

mécanismes sont possibles :

Type P

La croissance peut se faire à l'interphase

métal/oxyde pour les oxydes semi-conducteurs de type

«P» telle que : Cu2, NiO, FeO, CoO,

Cr2O3

Type N

La croissance de la pellicule peut également se faire

à l'interphase oxyde/air pour les semi-conducteurs de type

«N» : ZnO, CdO, TiO2.

Le ZnO ; produit de base de la plupart des biomatériaux

d'obturation et de scellement minéraux ou organique

Type bilatéral

Cette croissance peut se faire bilatéralement et

simultanément en son épaisseur : métal / oxyde / Air.

Classification des pellicules d'oxydation:

Elle est liée à la diffusion de la couche

d'oxydation, vue le rôle important de la pellicule d'oxydation dans le

mécanisme et l'évolution de la corrosion, on a pu constater 2

possibilités :

ü La diffusion du métal ou de l'O2

à travers la pellicule d'oxyde formée est impossible ou

très lente parce que le volume atomique de l'oxyde est supérieur

à celui du métal.

Exemple : Al, Sn, Cu, Fe, Mn, Cr.

ü La diffusion du métal ou de l'O2 est

possible à travers la couche d'oxyde parce que le volume atomique de

l'oxyde est inférieur à celui du métal

Exemple :

Na, Ba, Ca, K, Mg.

Dans le premier cas la pellicule aura le rôle protecteur

et sera susceptible d'arrêter la corrosion, alors que dans le second cas

elle évoluera de façon plus ou moins continue. En pratique, les

pellicules protectrices peuvent être épaisses visibles ou minces

invisibles.

Remarque

Pour les alliages précieux, comme les alliages

contenant d'or, de platine, ou d'argent par exemple, afin d'améliorer

leurs propriétés mécaniques, le

«Cu» contenu dans l'alliage peut, suite à un

chauffage s'oxyder en surface, diffuser à travers la couche d'oxyde, ce

qui nous donne une coloration disgracieuse (qui manque totalement de charme).

Afin d'éviter un tel déboire, il est préférable de

chauffer l'alliage d'or soi à l'abri de l'air (en présence d'un

gaz neutre, en milieu réducteur ou encore en faisant le vide) soit dans

un bain de sel, soit enfin on les protégeant par un flux (acide

borique).

Si le métal à été oxydé en

surface on pourra éliminer la pellicule d'oxydation formée en le

dissolvant par un acide (H2SO4 à 10%) c'est le

décapage.

Corrosion électrochimique (endobuccale)

L'interaction métal-salive engendre des micro-courants

entraînant l'altération partiel du matériau

métallique, ainsi que des manifestations pathologiques buccales, cette

interaction peut se produire entre :

ü Deux couronnes métalliques

séparées par la salive qui sert d'électrolyte, les

couronnes conçues en alliages différents. C'est la macro pile.

ü Au sein d'une même couronne, ou d'une même

reconstitution lorsqu'il y a un défaut cristallin en surface. C'est la

micro pile.

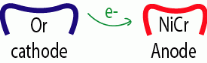

Macro pile

Deux couronnes métalliques séparées par

la salive qui sert d'électrolyte, les couronnes conçues en

alliages différents.

Exemple :

ü Une couronne en alliage d'or et l'autre en alliage de

nickel-chrome

ü Entre une couronne et une reconstruction métallique

Dans ce cas nous pouvons dire qu'il y a passage d'un courant

galvanique; à ce moment, les ions se déplacent vers le

métal le plus noble et les électrons vont vers le métal le

moins noble, on réalise se que l'on appelle une «macro

pile».

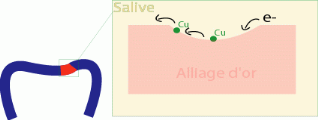

Micro pile

Au sein d'une même couronne, ou d'une même

reconstitution lorsqu'il y a un défaut cristallin en surface.

Exemple : Piqûre de surface au niveau d'une

couronne en or.

Les ions cuivre vont se déplacer vers la surface de

l'alliage d'Or et entraîne une coloration de la couronne (ternissement

local rouge et puis elle s'étend) on a alors une «micro

pile».

Conditions

Pour que ces phénomènes micro et macro pile

puissent se produire il faut:

Réaction d'oxydation

Que le potentiel de la réaction d'oxydation soit plus

négatif que le potentiel de la réaction de réduction

conjuguée car tout métal solide peut être considérer

comme un ensemble d'atomes ions et d'électrons, lorsque le métal

entre en contact avec l'électrolyte, les atomes-ions pourront passer en

solution sous forme d'ions hydratés à condition que

l'énergie libérée soit plus grande que l'énergie

nécessaire pour rompre la liaison atomes-ions électrons.

Cependant deux phénomènes peuvent se produire:

ü si les forces d'hydratation sont insuffisantes pour rompre

la liaison atome-ion-électron, dans ce cas une quantité de

cathions de la solution pourra être absorbée par la surface

métallique et constituer la couche la plus interne positive. La couche

externe étant constituée par les anions excédentaires de

la solution. Exemple:cas de l'or et du platine.

ü s'il y a absorption d'un gaz dissous dans

l'électrolyte (O2 par exemple), dans ce cas il n'y aura pas

de départ d'ions du métal ni absorption de cathions de la

solution.

Surface de séparation

Il faut que la surface de séparation

métal-électrolyte présente une

hétérogénéité électrochimique ou ont

lieu respectivement les réactions de dissolution du métal et les

réactions d'assimilation des électrons excédentaires

par les cations de la solution.

Facteurs de variation des potentiels d'électrode selon

Portevin et Chamdron

Les facteurs internes :

Selon la nature du métal :

Le platine (=Pt) et le lithium (=Li) présente une DDP de 4

volt

Selon la structure :

La corrosion se réalise le long des grains

cristallographiques, elle sera intense lorsque le grain est gros.

1. Selon l'état de surface :

En fonction du degré de polissage et de la propreté

de la surface

2. Selon les couches protectrices :

Les couches protectrices diminuent la valeur du potentiel de

quelque dixièmes du volte à 1 volt

3. Déformations et tensions mécaniques :

Les déformations et les tensions mécaniques

diminuent le potentiel des électrodes. (Toute variation de courbure,

angle vif, sillon peuvent engendrés les couples galvanique).

4. La fatigue :

Les tensions alternées peuvent provoquées le

phénomène de fatigue, il sera accentué lorsque le milieu

est corrosif.

Les facteurs externes

Facteurs chimiques :

ü «PH» des solutions d'électrolytes, la

corrosion est élevée en milieu acide, faible en milieu neutre,

elle est stable en milieu basique

ü Oxydants, ce sont la température, la concentration

de la solution et la durée d'exposition.

Effet de la corrosion

Effet chimique

Le ternissement de la surface est le 1er signe de l'oxydation

Effet physio mécanique

La corrosion peut être lente et uniforme ou

généralisée, elle peut-être localisée sous

forme de plaque ou de piqûre, la corrosion inter cristalline se situe en

profondeur et suit le trajet des joins de grain.

La corrosion peut enfin être sélective et ne

concerne qu'un seul constituant de l'alliage.

Applications des biomatériaux

Evaluation préclinique de la biocompatibilité

Evaluer la biocompatibilité c'est assurer la

tolérance et la biofonctionnalité du produit. Il faudra donc

évaluer respectivement le retentissement local et général

de la mise en place du matériau dans l'organisme, mais aussi le

retentissement de l'organisme sur le matériau. La

biocompatibilité n'ayant pas de définition absolue, il faut, pour

qu'un nouveau matériau soit correctement évalué, le

comparer à des témoins dont la compatibilité ou

l'intolérance sont connues, il s'agit de matériaux dits de

référence (ou contrôles) : en orthopédie ces

matériaux de référence peuvent être le

polyéthylène, les métaux purs, la céramique

d'alumine. Les caractéristiques précises propres à

l'implant utilisé comme référence

(géométrie, état de surface...) doivent être

également connus.

Evaluation physicochimiques du matériau

Avant d'implanter un produit, il est nécessaire de le

caractériser. C'est la première étape qui conditionne les

suivantes. Les caractéristiques du matériau sous forme massive

sont :

La composition chimique y compris les adjuvants

nécessaires à la fabrication, et les impuretés ;

es propriétés physiques incluant souvent dans ce chapitre

les caractéristiques mécaniques. Lorsqu'il s'agit, par exemple,

d'un matériau utilisable en frottement, des tests sur simulateurs de

frottement (pion-disque ou disque-disque) ou sur simulateur articulaire sont

nécessaires. De cette façon, on peut mesurer les débris

libérés, le coefficient de frottement et les

éléments de dégradation du produit après plusieurs

millions de cycles.

Les propriétés de surface incluent en un terme

général des éléments comme la chimie de la surface,

les propriétés électriques de la surface et la structure

de la surface. Pour connaître les caractéristiques chimiques de la

surface des techniques comme la spectroscopie infrarouge ou la mesure de

l'angle de contact sont réalisées. La structure de la surface

peut être connue par une étude au microscope électronique

à balayage, la rugosité peut être calculée, enfin

des mesures du potentiel de surface et du potentiel zêta évaluent

une partie des propriétés électriques.

Evaluation du retentissement local

Il s'agit sans aucun doute d'une partie essentielle de

l'évaluation.

In vitro :La complexité

de la mise en oeuvre, le coût, et la complexité même du

modèle animal qui réalise un milieu biologique complexe font

préférer les méthodes in vitro aux méthodes in vivo

pour une première approche ou « screening » des

matériaux. Il est par ce biais possible d'évaluer rapidement et

à moindre coût un nombre important de matériaux et de

choisir de la sorte le moins toxique.

Ainsi les cultures cellulaires de mammifères sont

connues et utilisées dans le domaine depuis plus de 20 ans.

Initialement, la viabilité cellulaire était seule

étudiée, plus récemment des études fonctionnelles

qui analysent l'inhibition de la croissance cellulaire, plus récemment

encore des cultures cellulaires organotypiques permettent de rendre le

modèle un peu moins schématique.

Les méthodes morphologiques peuvent se séparer

en deux principales : celles reposant sur la diffusion ou la migration

d'éléments du matériau dans la culture cellulaire (essai

de contact direct, essai de diffusion dans l'agar) et les méthodes

cultivant les cellules dans un milieu où un extrait du matériau a

été placé. Des colorations vitales sont ensuite

appliquées et la cytotoxicité est ainsi mesurée.

In vivo : L'implantation

animale reste encore une étape obligée de l'appréciation

d'un matériau. De façon générale, il faut insister

sur le fait que les méthodes qualitatives ne sont plus de mise. Les

méthodes semi-quantitatives deviennent obsolètes même si

elles demeurent encore un élément de normalisation. Seules les

méthodes quantitatives doivent être utilisées.

En tissu mou :

L'évaluation quantitative de la réponse tissulaire en tissu

mou peut se faire par des méthodes morphologiques histologiques, et/ou

par des méthodes fonctionnelles. L'implantation animale se fait

préférentiellement dans le muscle (muscles paravertébraux,

quadriceps), le tissu cellulaire sous-cutané est moins souvent

utilisé comme site récepteur.

La quantification histologique repose classiquement sur la

mesure de l'épaisseur de la membrane d'encapsulation. Dans une

étude publiée par notre équipe une évaluation plus

fine a été proposée. Elle repose sur la quantification de

chaque type cellulaire et de leur localisation par rapport à la surface

de l'implant. Il a été observé grâce à ces

méthodes que les cellules n'étaient pas distribuées au

hasard dans la membrane mais qu'elles répondaient à une

distribution statistique d'un type particulier : la loi de Weibull.

Schématiquement, le nombre de cellules quel qu'en soit le type

croît rapidement à partir de l'interface pour diminuer de

façon progressive ensuite ; la courbe est donc en forme de cloche

asymétrique. Les paramètres de distribution de la loi de Weibull

permettent de décrire une partie de la réponse tissulaire.

L'évaluation fonctionnelle repose sur la modification

de la quantification des enzymes produites lors de la réponse

tissulaire. Des colorations spécifiques des enzymes sont

utilisées et la quantification est réalisée par analyse

d'image. La signification des différentes enzymes étudiées

est indiquée dans le.

D'autres techniques sont en développement comme le

marquage par des anticorps spécifiques qui permettent de marquer soit

des types cellulaires particuliers (macrophages, lymphocytes...) soit des

protéines particulières. La quantification se fait ensuite par

des techniques d'analyse d'image.

En tissu osseux : La fonction

de support du tissu osseux impose aux matériaux qui sont susceptibles de

s'y substituer temporairement ou définitivement des contraintes en

partie différentes de celles qui ont été

évoquées précédemment. Le problème

particulier de la repousse osseuse dans un matériau est

spécifique. Les évaluations dans ce cadre comprennent donc des

études mécaniques et des études histologiques.

Les paramètres mécaniques sont par exemple : la

tenue en cisaillement d'un implant dans de l'os (cortical ou spongieux), il

s'agit des « push-out » ou « pull-out tests », les

modifications des caractéristiques de l'os peuvent être

évaluées par les méthodes mécaniques classiques (cf

Biomécanique du traitement des fractures) ou par des méthodes

plus fines prenant en compte le caractère anisotropique de l'os

(microscopie acoustique). Enfin des modèles mathématiques tels

que les méthodes par éléments finis constituent des outils

souvent utiles, si le modèle est bien conçu.

Les études morphologiques intègrent les

appréciations de la repousse à l'aide de microradiographies et/ou

à l'aide de techniques histologiques (en ne décalcifiant pas

l'os). On évalue ainsi le taux de repousse osseuse au contact d'un

matériau ou dans les anfractuosités d'un matériau poreux.

Les méthodes d'analyse d'image permettent de quantifier ces

phénomènes.

Evaluation du retentissement de l'organisme sur le

matériau

Un matériau mis dans un environnement biologique se

dégrade, il s'agit de corrosion pour les matériaux

métalliques ou polymériques. Les matériaux

céramiques et polymériques sont susceptibles de relarguer des

produits détachables (comme les additifs nécessaires à la

fabrication des polymères, ou les impuretés contenues dans les

céramiques). Il faut donc étendre l'étude

précédemment évoquée aux produits de

dégradation qui par eux-mêmes sont susceptibles de

déclencher des effets indésirables.

Les principes de base de l'ostéosynthèse par

plaque et vis

Moyens d'ostéosynthèse vis et plaques

Nous allons maintenant détailler les différents

types de vis et de plaques disponibles ainsi que leur mode de

fonctionnement.

Ostéosynthèse par vis seule

Définition d'une vis en tant que moyen de

synthèse

Une vis est en général utilisée comme

moyen de traction assurant ainsi une compression entre deux fragments

osseux.

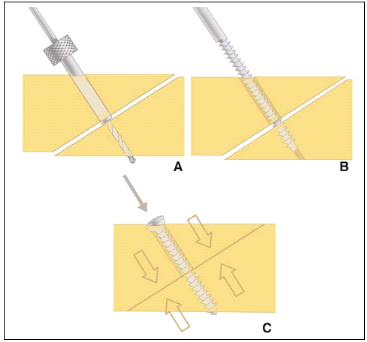

Figure 1. Le trajet de la vis est préparé à

l'aide d'une mèche (A). Un méchage d'un diamètre

légèrement supérieur à celui de la vis dans la

partie proche de la tête de la vis permet d'obtenir une compression

maximale (B, C).

La mise en place d'une vis dans un os nécessite au

préalable d'avoir préparé son trajet par un forage

réalisé au moteur. La mèche utilisée pour le forage

est d'un diamètre légèrement inférieur au

diamètre de la vis. Par exemple, l'utilisation d'une vis corticale d'un

diamètre de 3,5 mm nécessite un forage à l'aide d'une

mèche de 2,7 mm. Cette différence de diamètre permet ainsi

au filetage de la vis de pouvoir s'ancrer dans l'os.

Pour obtenir un effet de compression maximal, le diamètre

de forage doit être légèrement supérieur au

diamètre de la vis du côté de la tête de la vis (Fig.

1A) ; l'ancrage de la vis ne se faisant que dans la partie distale de la vis,

l'effet de traction en est renforcé. Le taraudage permet de créer

un pas de vis dans l'os (Fig. 1B, C). Sa nécessité reste

toutefois controversée [6-8].Il doit être réalisé de

préférence au moteur, sans notion de vitesse

préférentielle [7]. On doit toutefois prendre garde à

utiliser des mèches aiguisées, une mèche

émoussée produisant un échauffement de l'os et un risque

de nécrose osseuse. Certaines vis créent leur propre pas de vis

dans l'os : ce sont des vis autotaraudeuses.

Différents types de vis

Le nom d'une vis est défini par le type de vis et par le

diamètre extérieur du filetage principal. Le nom peut aussi

être défini par la manière dont une vis est

utilisée. Par exemple : une vis de traction peut être une vis

corticale ou une vis spongieuse.Toutes les vis sont disponibles dans

différentes tailles et longueurs.

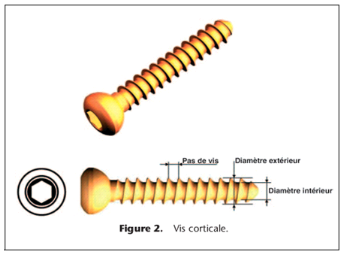

Vis cor ticale (Fig. 2)

Le pas de vis des vis corticales est conçu pour obtenir

une bonne prise dans l'os cortical. La vis corticale est normalement

utilisée pour comprimer et fixer une plaque à l'os. Elle est en

général filetée sur toute sa longueur, mais peut

également être filetée sur une partie de sa longueur.

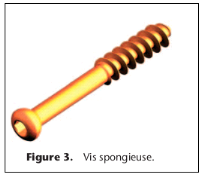

Vis spongieuse (Fig. 3)

Les vis spongieuses ont un rapport diamètre

extérieur/âme de la vis (diamètre intérieur)

supérieur à celui des vis corticales afin d'avoir une meilleure

tenue dans l'os spongieux. Ce type de vis est surtout utilisé comme vis

de traction pour obtenir unecompression interfragmentaire dans les zones

épiphysométaphysaires. Pour cette raison une vis spongieuse est

normalement une vis dont le filetage est limité à une partie de

la vis. Mais le filetage peut se situer aussi sur toute la longueur de la

vis.

Vis canulées ou per forées

Les vis canulées ont la particularité d'être

creuses afin de permettre le passage en leur centre d'une broche qui sert de

guide. Cette broche permet également une plus grande précision

dans le positionnement de la vis. De plus, la broche est utilisée pour

mesurer la longueur de la vis avec une jauge. Les vis canulées ont pour

la plupart un filetage type spongieux parce qu'elles sont indiquées pour

les zones épiphysométaphysaires.

Vis qui per mettent un placement sous-articulaire

Pour le traitement des fractures ou la réalisation

d'ostéotomies dans les régions périarticulaires,

spécialement dans la main ou le pied, existent différents types

de vis qui permettent un placement sous-articulaire. Ces vis sont aujourd'hui

pour la plupart perforées.

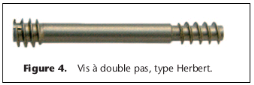

Vis à double pas (type Herber t, Fig. 4). Ces vis

comportentun filetage dont le pas ainsi que le diamètre sont

différents à chaque extrémité. La partie centrale

de la vis est dépour vue de filetage. Le pas de vis conducteur est

supérieur au pas du deuxième filetage. L'insertion de la vis

permet d'obtenir une traction limitée et une compression maximale qui

est définie par la différence du pas entre les deux filetages.

Ces vis ont comme avantage l'enfouissement total de leur

tête elle-même et sont utilisées pour

l'ostéosynthèse en compression des os de petite taille

(scaphoïde, tête radiale, métacarpiens) ou la

réalisation d'ostéotomies (type Scarf). Il a toutefois

été montré que la compression exercée par ces vis

n'excédait pas 0,7 mm en tenant compte d'une force de compression

maximale de 8 Newton.

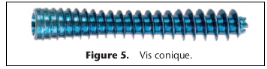

quelques vis utilisée dans

l'ostéosynthèse

Principe de l'ostéosynthèse par plaque

Définition d'une plaque

Une plaque est un système extramédullaire qui

permet, combiné avec des vis, de stabiliser une fracture jusqu'à

la consolidation de celle-ci. On distingue aujourd'hui principalement deux

types de plaques.

Plaques classiques

Elles sont seulement utilisées avec des vis standards (non

verrouillables). La stabilité obtenue dépend surtout du type de

montage choisi et de la friction obtenue entre plaque et os. Un modelage

précis de l'implant en cours d'inter vention est important.

Dans les plaques on distingue en outre les plaques droites

utilisées surtout dans les diaphyses et les plaques

préformées ou spéciales. Ces plaques sont adaptées

souvent aux zones épiphysométaphysaires. En particulier, les

plaques préformées offrent une stabilité angulaire, et ne

nécessitent plus un modelage précis peropératoire.

Ostéosynthèse classique

Système de fixation

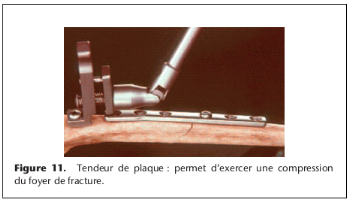

Plaque à trou rond. La plaque à trou rond simple

était la première plaque disponible. Pour obtenir de la

compression interfragmentaire dans les fractures simples, cette plaque

était utilisée avec un tendeur de plaque, comme décrit sur

la Figure 11. Pour cette raison, ainsi que pour des raisons d'ordre technique

et les problèmes rencontrés lors de la mise en application, ce

système n'est plus utilisé en pratique courante.

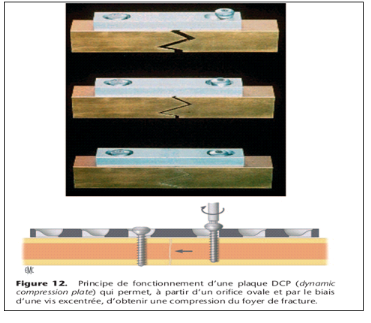

Plaque à trou excentré. Dans les années

1960, à partir des travaux d'Allgöwer [3], le concept de la plaque

à trou excentré dit DCP (dynamic compression plate) a

été introduit. L'avantage de ce type de plaque est qu'on peut

obtenir une compression interfragmentaire avec un simple placement excentrique

de la vis (Fig. 12). De plus, il est possible d'augmenter le débattement

de la vis par rapport à une plaque à trou rond. Ceci est

particulièrement intéressant dans les fractures obliques pour

pouvoir placer une vis orthogonalement par rapport au trait de fracture afin

d'obtenir une plus grande stabilité.

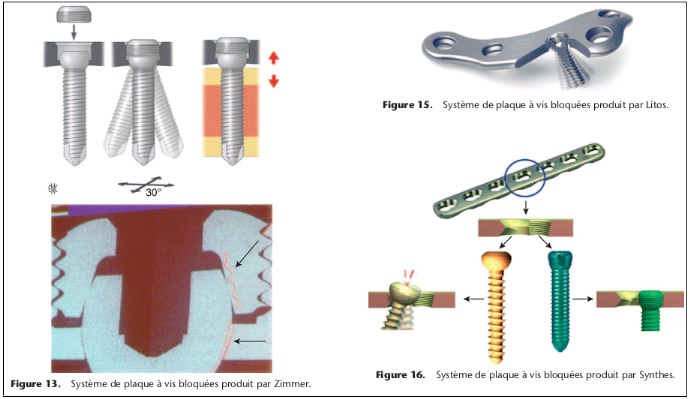

Ostéosynthèse moderne

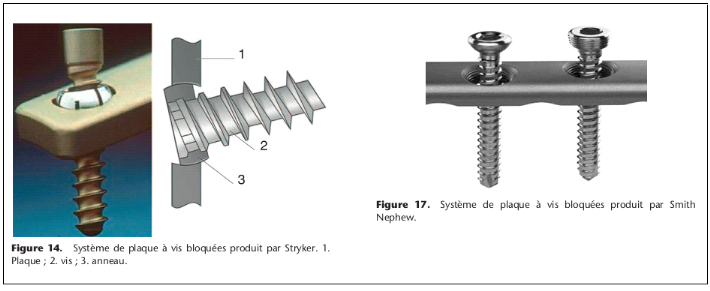

Plaque à vis bloquée

Comme déjà mentionné, la tenue d'une vis

dépend largement de la qualité de l'os. Dans les années

1980 au sein de l'AO des développements ont débuté avec

l'idée de respecter mieux la biologie et d'améliorer la

stabilité [9-11]. L'idée de départ était de faire

une jonction verrouillable entre la plaque et la vis. Mais déjà

en 1886, Hansmann de Hambourg avait publié deux cas

d'ostéosynthèse avec une plaque offrant une stabilité

angulaire limitée [12]. Un autre pionnier est Reinhold de Paris qui a

breveté une plaque avec des vis verrouillées en 1931. Cette

plaque a d'ailleurs été produite industriellement et

commercialisée. D'autres produits plus récents ont

été utilisés dans la reconstruction maxillofaciale et

également pour le traitement des fractures (plaque Zespol [13, 14],

PC-Fix [15]. Pour les fractures diaphysaires simples il n'a pas

été possible de démontrer un avantage comparé

à des plaques conventionnelles). Dans les années 1990, le

développement de plaques verrouillables adaptées pour

l'utilisation dans les zones épiphysométaphysaires a permis de

démontrer la supériorité de ce type d'implant, surtout

dans l'os

porotique et dans les fractures comminutives [16, 17] .

Domaines d'applications des différents types de

biomatériaux

Les domaines d'application des différents types de

biomatériaux sont très variés comme indiqués

ci-dessous.

Biomatériaux métalliques : Stomatologie

(Implants dentaires) ; chirurgie orthopédie (Implants, prothèses

de hanche...) Cardiologie vasculaire (Simulateur cardiaque, pompe

implantable).

Biomatériaux en céramiques : Stomatologie

(Implants dentaires) ; chirurgie orthopédie (Têtes de

prothèse de hanche, comblement et implants).

Biomatériaux à base de polymères :

ophtalmologie ; odontologie -stomatologie ; chirurgie orthopédie ;

cardiologie vasculaire ; urologie néphrologie ; dermatologie - chirurgie

esthétique.

Problèmes rencontrés selon les classes

des principaux biomatériaux

D'un point de vue de leur dégradation dans le corps

humain, et compte tenu de la multitude des biomatériaux et de leurs

applications, la plupart des problèmes rencontrés (et souvent

encore mal compris et résolus, car ils peuvent entrer en synergie ou en

compétition) sont multiples et variés. Le tableau suivant

répertorie les principaux dommages avérés par retour

clinique.

|

Classe de matériaux

|

Principaux problèmes rencontrés mal

résolus

|

|

Métaux et alliages métalliques

|

- Corrosion électrochimique et durabilité

- Mécanisme de dégradation non

électrochimique incluant les interactions protéine/métal

(biodégradation)

- Réactions immunitaires et

d'hypersensibilité

- Adaptation des propriétés

mécaniques

- Propriétés de frottement et problèmes

de débris

|

|

Céramiques

|

- Mécanismes de dégradation et

durabilité

- Résistance à la fissuration

- Activité de la surface

- Adhésion des protéines ou des cellules en

surface

|

|

Polymères et matière molle

|

- Instabilité au rayonnement gamma

(stérilisation)

- Vieillissement physique et chimique

- Manque de base de données, de standard

- Stabilité hydrolytique

- Effets des enzymes sur la dégradation

|

Conclusion

Pendant de nombreuses années le développement des

biomatériaux a été focalisé sur la synthèse

ou l'utilisation de produits inertes avec l'objectif principal d'une

biotolérance au niveau des sites d'implantation. L'orientation actuelle

est de profiter des progrès considérables du génie

tissulaire pour concevoir et optimiser des systèmes hybrides, associant

des matériaux inertes et des matrices cellulaires vivantes, avec la

perspective d'une amélioration fonctionnelle

déterminante.

Le suivi de la qualité des relations

des nouveaux biomatériaux utilisés en clinique humaine avec leur

environnement anatomique devrait être organisé de manière

à prévoir l'apparition d'effets indésirables,

événements qui doivent être déclarés et

documentés dans le cadre de la

matériovigilance.

Depuis 1994, la loi rend, en effet,

obligatoire la déclaration d'un incident en rapport avec un dispositif

médical tel qu'un biomatériau. En cas d'incident grave, la

Commission Nationale de Matériovigilance, qui dépend du

Ministère de la Santé, instruit une enquête afin

d'élucider les causes de l'incident et de prendre ensuite des mesures

correctives comprenant une modification du dispositif et une meilleure

information des utilisateurs.

Bibliographiques

|

|

[1]

|

ANDERSON JM, MILLER KM Biomaterial

compatibility and the macrophage. Biomaterials 1984 ;

5 : 5-10

|

|

[2]

|

BACO-GRANELL J, AGUIRRE-CANYADELL M, NARDI

J , et al. Malignant fibrous histiocytoma of bone at site

of total hip arthroplasty : a case report. J Bone Joint Surg 1984

; 66A : 30-40

|

|

[3]

|

BARDOS DI. Titanium and titanium alloys. In : Concise

encyclopedia of medical and dental materials. Pergamon press. Oxford. 1990 ; pp

360-365

|

|

[5]

|

BAUER TW, GEESINK RC, ZIMMERMAN R,

McMAHON JT Hydroxyapatite-coated femoral stem. J Bone

Joint Surg 1991 ; 73A : 1439-1452

|

|

[6]

|

BLACK J. Orthopaedic biomaterials in research and practice.

Churchill Livingstone. New York. 1988 ; 394 p

|

|

[7]

|

BLACK J Does corrosion matter ? J Bone

Joint Surg 1988 ; 70-B : 517-520

|

|

[8]

|

BOUTIN P, BLANQUAERT D Le frottement

alumine-alumine en chirurgie de la hanche. 1 205 arthroplasties totales.

Rev Chir Orthop 1981 ; 67 : 279-287

|

|

[9]

|

BOUTIN P, CHRISTEL P, DORLOT JM ,

et al. The use of dense alumina-alumina ceramic combination in total hip

replacement. J Biomed Mater Res 1988 ; 22 :

1203-1232

|

|

[10]

|

BURKE DW, GATES EI, HARRIS WH

Centrifugation as a method of improving tensile and fatigue properties of

acrylic bone cement. J Bone Joint Surg 1984 ; 66A

: 1265-1273

|

|

[11]

|

CARR AJ, MORRIS RW, MURRAY DW, PYNSENT

PB Survival analysis in joint replacement surgery. J Bone

Joint Surg 1993 ; 75B : 178-182

|

|

[12]

|

CHARNLEY J. Low friction arthroplasty. Springer-Verlag. New

York. Berlin. 1979

|

|

[13]

|

CHRISTEL P, CHABOT F, LERAY JL. Biodegradable composites for

internal faxation. In : Winter GD, Gibbons DF, Plenck H eds. Biomaterials. John

Wiley. New York. 1982 ; pp 271-280

|

|

[14]

|

CHRISTEL P, MEUNIER A A histomorphometric

comparison of the muscular tissue reactions to high-density polyethylene in

rats and rabbits. J Biomed Mater Res 1989 ; 23

: 1169-1182

|

|

[15]

|

CHRISTEL P, MEUNIER A, HELLER M, TORRE

JP, PEILLE CN Mechanical properties and short term in vivo

evaluation of yttrium-oxyde-partially-stabilized zirconia. J Biomed

Mater Res 1989 ; 23 : 45-61

|

|

[16]

|

CHRISTEL PS Biocompatibility of surgical-grade

dense polycristalline alumina. Clin Orthop 1992 ;

282 : 10-18

|

|

[17]

|

CLARKE IC, JUNG H, CHONG S, SERBOUSEK J. Mechanical evaluation

of 28 mm ceramic THR balls Bioceramico. Vol 1

|

|

[18]

|

COHEN J. Metal implants : historical background and biological

response to implantation. In : Rubin LR ed. Biomaterials in reconstructive

surgery. CV Mosby. St Louis. 1983 ; pp 49-61

|

|

[19]

|

COOK SD, RENZ BA, BARRACK RL , et

al. Clinical and metallurgical analysis ot retrieved internal fixation

devices. Clin Orthop 1985 ; 194 :

236-247

|

|

[20]

|

COOK SD, THOMAS KA, HARDING AF, COLLINS

CL, HADDAD RJ The in vivo performance of 250 internal

fixation devices : a follow-up study. Biomaterials 1987 ;

8 : 177-184

|

|

[21]

|

COOK SD, THOMAS KA, KAY JF, JARCHO

M Hydroxyapatite coated titanium for orthopedic implant apllications.

Clin Orthop 1988 ; 232 : 225-243

|

|

[22]

|

DAMIEN CJ, PARSONS RUSSEL Bone grafts and

bone grafts substitutes : a review of current technology and applications.

J Appl Biomat 1991 ; 2 : 187-208

|

|

[23]

|

DE LANGE GL, DE PUTTER C, DE WIJS FL

Histological and ultastructural appearance of the hydroxyapatitebone

interface. J Biomed Mater Res 1990 ; 24 :

829-845

|

|

[24]

|

DIGBY JM, WELLS AL Malignant lymphoma

with intranodal refractile particles after insertion of silicone prostheses.

Lancet 1981 ; 2 : 580

|

|

[25]

|

DORLOT JM, CHRISTEL P, MEUNIER A

Wear analysis of retrieved alumina heads and sockets of hip prostheses.

J Biomed Mater Res 1989 ; 23 : 299-310

|

|

[26]

|

DUCHEYNE P, BEIGHT J, CUCKLER JM, EVANS

B, RADIN S Effect of calcium phosphate coating

characteristics on early post-operative bone tissue ingrowth.

Biomaterials 1990 ; 11 : 531-540

|

|

[27]

|

DUCHEYNE P, CUCKLER JM Bioactive ceramic

prosthetic coatings. Clin Orthop 1992 ; 276

: 102-115

|

|

[28]

|

DUCHEYNE P, HENCH LL The processing and

static mechanical properties of metal fiber reinforced bioglass. J Mater

Sci 1982 ; 17 : 595

|

|

[29]

|

DUCHEYNE P, RADIN S, HEUGHEBAERT M,

HEUGHEBAERT JC Calcium phosphate ceramic coatings on porous

titanium : effect of structure and composition on electrophoretic deposition,

vacuum sintering and in vitro dissolution. Biomaterials 1990

; 11 : 244-254

|

|

[30]

|

ELLIES LG, NELSON DG, FEATHERSTONE JD

Crystallographic changes in calcium phosphates during plasma-spraying.

Biomaterials 1992 ; 13 : 313-316

|

|

[31]

|

EYERER P, ELLWANGER R, FEDEROLF HA, KURT M, MADLER H.

Polyethylene. In : Concise encyclopedia of medical and dental materials.

Pergamon press. Oxford. 1990 ; pp 271-280

|

|

[32]

|

FOWLER PJ, JOHNSON PQ. Knee ligament prostheses and

allografts. In : Insall JN ed. Knee surgery. Churchill-Livingstone. New York.

1993 ; pp 561-572

|

|

[33]

|

FRENCH HG, COOK SD, HADDAD RJ

Correlation of tissue reaction to corrosion in osteosynthetic devioes. J

Biomed Mater Res 1984 ; 18 : 817-828

|

|

[34]

|

GAUSSENS G. Les polyéthylènes et leurs

applications en orthopédie. In : Sedel L ed. Biomatériaux en

chirurgie orthopédique. Expansion scientifique française. Paris.

1986 ; pp 33-50

|

[35]. Ministère de la Recherche,

«Biomatériaux et suppléance fonctionnelle».Les

technologies pour la santé. (2005)

[36]. Cambier, «Les céramiques,

biomatériaux de choix pour la réalisation d'implants».

Euroceram News, [5] (2001)

[37]. Hench et al, «Bioactive Materials». Ceramic

International, [22] 493-507. (1996)

[38]. Hench, «Bioceramics». Journal of the American

Ceramic Society, 81 [7] 1705-28. (1998)

[39]: Y.L. Wang, K.Y. Zhang, Surf. Coat. Technol. 140 (2001)

155.

[40]: H.Y. Ha, S.W. Nam, T.H. Lim, I.H. Oh, S.A. Hong, J.

Membr. Sci. 111

(1996) 81.

[41]: L. Hu, T. Yoko, H. Kozuka, S. Sakka, Thin Solid Films

219(1992) 18.

[42] : Michel Munsch, Elaboration Et Etude De

Nanocomposites Adaptables STRASBOURG, JUIN (2001).

[43] Müller ME. Internal fixation for fresh fractures and

for non union. Proc R Soc Med 1963;56 :455-60.

[44] Muller ME, Allgöwer M, Willenegger H. Technique of

internal fixation of fractures. Heidelberg: Springer-Verlag; 1965.

|