V.2.5.expression du temps de réaction du

système.

Nous avons établi plus haut que :

Dn = S2N(n) -- U0(n) (V-4)

D'après le tableau 9, nous avons : S2N(n)

= 600 et U0 ( n)= 360 Nous pouvons donc déduire que

:

Dn=240

V.3.Optimisation des temps d'attente suite à un

évènement non souhaité (ENS).

V.3.1.Evaluation des temps d'attentes dans le processus.

D'après le tableau 4, nous avons évalué

les temps d'attentes dans tous les sous-processus. Nous allons donc faire une

somme de ses temps d'attentes pour avoir le temps d'attente du processus qui

fera l'objet de réduction, voir de suppression dans le meilleur des

cas.

Nous avons alors dans le cas précédent :

E di,2= 18.

V.3.2 .Application de l'algorithme de réduction des

temps d'attente.

Dans cette partie nous allons réduire les temps d'attentes

dans le processus de traitement de l'ENS.

Le processus initial nous présente la configuration

suivante :

|

RESULTATS

|

VARIABLES

|

|

do, 2

|

di, 2

|

d2, 2

|

d3, 2

|

d4, 2

|

S(n)

|

Dn

|

Tat

|

Xo(o)

|

Xi(o)

|

X2(o)

|

|

4

|

8

|

1

|

5

|

0

|

600

|

240

|

18

|

0

|

0

|

0

|

Tableau 10 : configuration initiate

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Niveau 0 : sous-processus i=0 et i=4 (SP0 et SP4).

Nous avons min ( 4,2;E,2) = min

(4 ; 0) = 0

Donc pas besoin d'ajuster la date de début de

période de référence de ce niveau. Nous conservons alors

la configuration de départ :

|

RtSULTATS

|

VARIABLES

|

|

do, 2

|

di, 2

|

d2, 2

|

d3, 2

|

d4, 2

|

S(n)

|

Dn

|

Tat

|

Xo(o)

|

Xi(o)

|

X2(o)

|

|

4

|

8

|

1

|

5

|

0

|

600

|

240

|

18

|

0

|

0

|

0

|

Tableau 11 : reduction du temps ni veau 0 Niveau 1 :

sous-processus i=1 et i=3 (SP1 et SP3).

Nous avons min ( d1,2;d3,2) =

min (8 ; 5) = 5

De plus X1(n) = 0 ; on a bien 520 donc min

( d1,2;d3,2) 2

X1(n) D'où X1(n) = P1 +

(X1(n)- min

(d1,2;d3,2)) = 10 + (0

- 5) = 5.

Donc X1(n)= 5 Nous allons faire un nouveau

calcul des données qui sont résumés dans le tableau

suivant :

|

RtSULTATS

|

VARIABLES

|

|

do, 2

|

di, 2

|

d2, 2

|

d3, 2

|

d4, 2

|

S(n)

|

Dn

|

Tat

|

Xo(o)

|

Xi(o)

|

X2(o)

|

|

4

|

3

|

6

|

0

|

0

|

595

|

235

|

13

|

0

|

5

|

0

|

Tableau 12 : reduction du temps ni veau 1 Niveau 2 :

sous-processus i=2(SP2).

Nous avons d2,2= 6 ? 0

De plus X2(n) = 0 ; on a bien 6 20 donc

d2,2? X2(n)

D'où X2(n) = P2 +

(X2(n) -d2,2) = 15 + (0 - 6) =

9

Donc X2(n) = 9. Nous allons alors faire un

nouveau calcul des données qui sont résumés dans le

tableau suivant :

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|

RtSULTATS

|

VARIABLES

|

|

do, 2

|

di, 2

|

d2, 2

|

d3, 2

|

d4, 2

|

S(n)

|

Dn

|

Tat

|

Xo(o)

|

Xi(o)

|

X2(o)

|

|

4

|

3

|

0

|

6

|

0

|

595

|

235

|

13

|

0

|

5

|

9

|

Tableau 13 : réduction du temps ni veau

2

RECAPITULATIF

|

niveau

m

|

|

RtSULTATS

|

VARIABLES

|

|

|

do, 2

|

di, 2

|

d2, 2

|

d3, 2

|

d4, 2

|

S(n)

|

Dn

|

Tat

|

Xo(o)

|

Xi(o)

|

X2(o)

|

|

initiale

|

|

4

|

8

|

1

|

5

|

0

|

600

|

240

|

18

|

0

|

0

|

0

|

|

0

|

4

|

8

|

1

|

5

|

0

|

600

|

240

|

18

|

0

|

0

|

0

|

|

1

|

4

|

3

|

6

|

0

|

0

|

595

|

235

|

13

|

0

|

5

|

0

|

|

2

|

4

|

3

|

0

|

6

|

0

|

595

|

235

|

13

|

0

|

5

|

9

|

Tableau 14 : récapitulatif.

Finalement, nous avons alors :

V.3.3. Interprétation des résultats.

Ces résultats nous permettent de reconfigurer le

processus de traitement périodique des ENS. Nous pouvons déduire

que : Quand l'incident survient, pour atteindre cette réactivité,

les exploitants commencent leur intervention directement au début de

l'origine des temps considéré. Donc à 6 heures dès

leur prise de service. Ils doivent systématiquement faire l'inventaire

des équipements. Le chef service exploitation quant à lui doit

commencer son travail 5 minutes après que les exploitants aient

commencés. Le chef service maintenance lui doit faire son intervention 9

minutes après celui des exploitants et 4 minutes après celui du

chef service exploitation.

Il est à noter que cette modélisation nous

permet d'effectuer un gain de 5 minutes sur le temps de réaction. Et que

ce temps est le même pour les évènements de la même

classes. Ces classes sont donc déterminées en fonction du temps

mis pour implémenter la solution : c'est en fonction de la

gravité de l'ENS.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.4. Traitement évènementiel.

Comme nous l'avons présenté plus haut dans le

traitement évènementiel, il n'est pas question de perdre de

temps, il faut agir immédiatement. Pour cela, nous allons utiliser la

modélisation précédente, mais en supprimant tous les temps

d'attentes. Pour l'optimisation du temps de réaction dans ce cas, nous

allons ajuster les di,G en supprimant également les

étapes qui ne sont pas nécessaires.

V.4.1. Suppression des temps

d'attentes.

Nous avons :

Dn = (? LN0-1? je{1,3,4} dij + ?

je{1,3,} d2N ,j) + ? .-Ivo 42 (V -5)

En évènementiel, ?

i_No dc2=0. On peut donc avoir dans notre cas

:

Dn = 222

V.4.2. Ajustement des temps des différentes

étapes.

Dans la suite nous allons présenter les

différentes étapes et leurs ajustements en traitement

évènementiels. Ainsi à partir du tableau 5 qui fait un

inventaire de la manière de traiter des incidences qui sont en fait des

ENS qui nécessite un traitement évènementiel, nous

pouvons, recenser les différentes actions menées par les agents

de la centrale lorsqu'un ENS survient et interrompt la production :

ü Arrêt d'urgence de l'installation (consignation et

balisage pour les groupes) : cette action se fait de façon

immédiate après constation de la défaillance.

ü Information de la hiérarchie et du Grid dispach :

cette action se fait par les moyens de communication qui sont disponibles dans

la salle de commande.

ü Appel des personnes astreintes pour intervention : les

personnes en astreintes ont une marge de 15 minutes avant de s'y rendre, pour

l'intervention, car la majorité des agents habitent dans le quartier ou

se trouve la centrale.

|

: Etape E1

|

|

: Etape E3

|

: Etape E4

|

|

|

|

constatation de l'ENS. Cette étape peut prendre 1

minute

|

Le temps d'attente est nul

|

rédaction de la DI par le chef de quart cela peut prendre

3 minutes

|

Information des différents responsables et des

personnes astreintes cela peut se faire en 5 minutes.

|

Sous-processus1 (SP1)

|

|

Le temps d'attente est nul

|

|

|

Sous-processus2(SP2)

|

|

Le temps d'attente est nul

|

|

C'est le temps ou le chef service de la maintenance donne des

instructions aux personnes astreintes. 2 minutes

|

Sous-processus3(SP3)

|

Le temps ou l'on attend l'arrivée des personnes

astreints environ 15 minutes

|

Le temps d'attente est nul

|

Elaboration de la fiche d'analyse de risque. Environ 3

minutes

|

|

Sous-processus4(SP4)

|

Validation du permit de travail

provisoire par le chef de quart 1 minutes.

|

Le temps d'attente est nul.

|

Traitement de la défaillance par les équipes

techniques. Cette action dépend aussi de la gravité de la

défaillance. Nous prendrons 180 minutes.

|

|

|

Tableau 15 : activités dans les

sous-processus en traitement événementiel.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Après nous avons alors la nouvelle configuration suivante

:

Sous-processus(i)

|

Durée E1 (di, 1)

|

Durée E3 (di, 3)

|

Durée E4 (di, 4)

|

0

|

1

|

3

|

5

|

1

|

/

|

/

|

/

|

2

|

/

|

/

|

2

|

3

|

15

|

3

|

/

|

4

|

1

|

180

|

/

|

|

Tableau 16 : temps d'activite dans les

sous-processus en traitement

evenementiel.

Nous avons alors le nouveau temps de réaction :

Dn = 210

V.5.Implémentation de la réactivité

aux centrales thermiques d'Oyomabang I et II.

V.5.1. analyses des causes de non

réactivité et des leviers d'actions

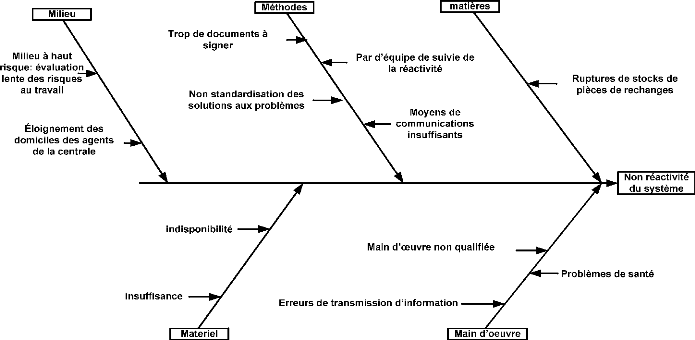

Cette analyse a été faite à partir des

analyses des rapports d'incidences, et des cahiers de programmation des travaux

mécaniques. Nous avons également pris en compte les

réponses des questions que les chefs de quart, ont bien voulu nous

accordé relatif aux traitements des incidences. Nous allons utiliser un

diagramme d'ISHIKAWA, qui est un diagramme causes-effets. Ce dernier nous

permettra de déceler les causes de retards d'intervention suite à

un ENS qui survient. Nous avons donc le diagramme d'Ishikawa ci-après

:

Figure 32: diagramme d'Ishikawa

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.5.2. amélioration de la

réactivité

La centrale pourrait mettre sur pied un groupe (constitué

de 2 membres de chaque services) de suivi et d'amélioration de la

réactivité qui aura pour mission de :

ü Mettre sur pied les indicateurs de performances de

réactivité

ü Mettre sur pied un système d'information fiable,

notamment concevoir des tableaux de bord et les mettre à la disposition

des agents.

ü Classer les différents incidents et travaux en

fonction de leur gravité et des solutions proposés pour faciliter

le passage du réfléchi au reflexe.

V.5.2.1. Indicateurs de performances de

réactivités

A partir de l'objectif principal qui est de diminuer au

maximum le temps de réaction du système suite à un

évènement non souhaité pouvant ainsi perturber, production

à la demande du Grid dispach des 18MW pour la centrale d'Oyomabang I et

des 13MW pour la centrale d'Oyomabang II. Ainsi le tableau qui suit

présente, l'identification des objectifs, des variables de

décision et des indicateurs de performance : c'est un tableau GRAI.

|

Contrôle de réactivité

|

|

Objectifs

|

· Assurer le respect des instructions assurant une

meilleure réactivité

|

Variables de décision

|

· La Disponibilité des tableaux de bord

d'informations affichés dans l'entreprise,

· Le niveau de formation et de professionnalisme des

ressources humaines,

· Une bonne stratégie de transfert du

réfléchi au reflexe

|

Indicateurs

|

· Délai de réaction en fonction de la

gravité des évènements.

|

Evaluer la fiabilité des ressources

|

Objectifs

|

· S'assurer du bon état des équipements de la

centrale

|

Variables de décision

|

· Contrôle des équipements

|

Indicateurs

|

· Indice de fiabilité des équipements

· Taux de visites techniques en cours de validité

|

Opérations de maintenance

|

Objectifs

|

· Assurer la maintenance des équipements

|

Variables de décision

|

· Ampleur des activités de maintenance

|

Indicateurs

|

· Taux d'opération de maintenance ;

· Temps de maintenance.

· Taux de défaillance des équipements

|

|

Tableau 17 : identifications des indicateurs de

réactivités.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.5.2.2. descriptions des indicateurs de

performances.

> Délai de réaction en fonction

de la gravité des évènements. :

présente les différents incidents que l'on peut rencontrer par

équipement et leur temps de réaction, estimé tel que

présenté plus haut. Ainsi, l'on pourra avoir des tableaux tels

que ci-dessous correspondant à Chaque classe d'évènement

non souhaité:

|

équipement

|

Description

|

Causes de la

|

Solution à cette panne

|

Ressources

|

Temps de

|

Nombre de

|

|

de la panne

|

panne

|

|

humaines

qualifiées

|

réaction (min)

|

fois survenu

jusqu'à lors.

|

|

GRP 101

|

Déviation base

moyenne température cylindre B7

|

Raccord de

fixation pipe

d'alimentation dévissé

|

Imbibition de provalent au niveau des cylindres

concernés

|

exploitants

|

15

|

5

|

|

GRP 103

|

Fuite de

combustible au niveau du pipe

principale

|

Vis du

distributeur de

fioul desserrées

|

Imprégnation de

provalent au niveau du hot box

|

mécaniciens

|

165

|

2

|

Tableau 18 : fiche d'identification et de traitements

des ENS

> Les indicateurs de performances concernant la

fiabilité des équipements et de la maintenance, permettent de

mettre sur pied des réactions prédictives. Pour y parvenir l'on

peut faire une analyse FMD qui a pour objectif d'identifier les

équipements vitaux, importants et secondaire. Nous pouvons alors

définir un tableau tel que ci-dessous, qui montre un aperçu des

arrêts machine et la durée associée d'une part ; d'autre

part les pertes en termes de production. Elles peuvent être

évaluées à partir des heures de non production et de la

production horaire moyenne.

|

Equipement

|

Nombre de

défaillances (BM)

|

Durée totale

(heures)

|

Durée Moyenne

(hrs/panne)

|

Perte en terme s production de

(MWH)

|

|

GRP 101

|

35

|

109

|

3,12

|

16 218,7

|

|

GRP 103

|

57

|

64

|

1,12

|

9 476,8

|

|

|

|

|

|

|

TOTAL

|

|

|

|

25695,5

|

Tableau 19 : analyse FMD de la

centrale.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.5.2.3. contributions.

Il

est important de noter que, d'après notre étude, la centrale se

comporte plutôt bien en

traitement périodique car le gain en temps de

réaction n'est que de 5 minutes sur une durée de traitement de

120 à 180 minutes. Par contre il y a beaucoup à faire en

traitement évènementiel. Hors mis la modélisation faite

qui nous permet de gagner près de 30 minutes sur le traitement de 120

à 180 minutes, nous allons proposer dans la suite un ensemble de mesure

qui permettront d'améliorer de façons continuelle la

réactivité de la centrale.

Dans le paragraphe précédent, nous avons

définit les causes de non réactivités du système.

Dans

la suite, nous allons proposer quelques solutions pour palier à

ces difficultés. Nous avons ainsi :

Les fiches que nous proposons précédemment, nous

permettent de résoudre simultanément les problèmes de

méthodes et une partie des problèmes de ressources humaines.

Cette actions permet de réduire de prime abord au moins 4 minutes du aux

rédactions des différents documents et surtout de réduire

le temps de diagnostique de la panne que nous ne pouvons pas estimer avec

précision, mais on peu évaluer ses gain à plus de 10

minutes.

Les indicateurs de performances qui permettent de mettre sur

pied des réactions prédictives, résolvent le

problème d'indisponible, d'insuffisance et de rupture de stocks du

matériel de rechange.

Par contre les personnes en astreintes peuvent rester dans la

centrale et travailler dans les périodes de pointe (18H-22H30) pour

réduire le temps d'attentes du départ de chez eux jusqu'à

la centrale. Pour assurer leur sécurité un véhicule peut

les raccompagner dans leurs domiciles respectifs. Cette action peut nous

permettre de réduire 15 minutes dans le traitement

évènementiel.

On se rend bien compte qu'en mettant sur pied ses mesures l'on

peut encore gagner au moins 29 minutes dans le traitement

évènementiel de 120 à 180 minutes.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|