V.2.Modélisation des temps d'attentes suite à

un évènement non souhaité

(ENS).

V.2.1. définition et traitements des

évènements non souhaités (ENS).

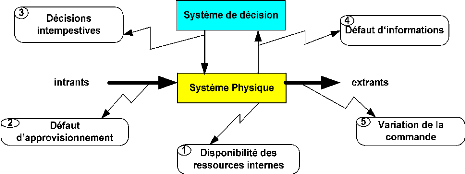

Les systèmes de décision des entreprises sont

plongés dans un environnement qui génère de plus en plus

d'événements. Une des principales tâches des

systèmes de décision consiste donc à les prendre en charge

de façon efficace les « évènements non

souhaités », c'est à dire lorsqu'ils gênent le

fonctionnement normal du système industriel. C'est dans ce cas que

l'amélioration de la réactivité est primordiale. Les

Évènements Non Souhaités doivent donc

être caractérisés afin que le système de

décision puisse rapidement les identifier et mettre en oeuvre le

traitement adéquat.

V.2.1.1. Définition.

Un évènement non souhaité est

définie comme étant toute information qui contredit une

prévision faite aussi bien sur le système opérant que sur

l'évolution des objectifs élaborés à partir de la

prévision de l'évolution de l'environnement [004].

En d'autres termes les ENS sont des

événements dont l'occurrence n'est pas planifiée, qui sont

susceptibles de gêner le déroulement d'opérations de

production et dans certains cas, de remettre en cause l'objectif même de

production.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.2.1.2. Catégories

d'Évènements Non Souhaités (ENS).

Les principales catégories d'ENS reconnues en

gestion de production sont recensées par la

figure 29.

Figure 29 : Les principales catégories d'ENS en

gestion de production et en maintenance

1) Les ENS générées par le

système opérant sont parfois appelées "ENS internes".

Elles sont principalement engendrées par les aléas de

disponibilité et de fiabilité des ressources (hommes ou machines)

du système opérant. On trouve dans cette catégorie les

erreurs humaines, l'absentéisme, les pannes machines, les casses

d'outils, etc.

2) Les aléas liés aux fournisseurs et

sous-traitants se transforment en ENS sur les intrants qui se traduisent par

des défauts d'approvisionnement du système de production.

Généralement, ces ENS sont générées par des

retards de livraison ou la présence de non- conformités dans les

matières, pièces ou composants livrés.

3) Les aléas de fonctionnement du système de

décision créent des ENS que l'on peut qualifier de

décisions intempestives. Elles résultent

généralement de solutions élaborées à la

hâte ou sans prendre en compte certaines contraintes ou encore sans

considération pour les conséquences qu'elles entraînent sur

les autres activités de l'entreprise. C'est le cas, par exemple, de la

décision du service commercial de proposer des délais de

livraison excessivement courts pour enlever un marché au mépris

de la capacité réelle de production du système

opérant.

4) Les aléas de fonctionnement du système

d'information produisent des ENS dans les transmissions de données. En

découlent des défauts d'informations qui se traduisent soit par

un manque total (l'information ne parvient pas à son destinataire), soit

par une

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

insuffisance (l'information est incomplète ou

erronée). Concrètement, on trouve dans cette catégorie les

perturbations générées par des défaillances

humaines (oubli de transmission d'informations, erreurs de transcription de

données, etc.) ou techniques (panne du matériel support de la

communication, etc.).

5) Les aléas liés aux clients

génèrent des ENS sur les extrants. Leur origine est une variation

de la demande des clients qui porte principalement sur la quantité ou

les délais de livraison des produits. Dans cette catégorie d'ENS,

sont classées, par exemple, les augmentations ou baisses soudaines du

niveau des commandes dues à une variation de l'environnement ou à

un effet de mode (le succès imprévu d'un produit aboutit à

une incapacité du système à le produire dans les

délais annoncés, etc.).

Les ENS qui entrent dans les quatre dernières

catégories sont parfois appelées "ENS externes" parce qu'elles

sont générées par l'environnement du système

opérant.

V.2.1.3. Évènement Non

Souhaité flou

Qu'elles soient exogènes ou qu'elles soient

endogènes, les ENS peuvent avoir un caractère « flou ».

C'est le cas par exemple, de celles engendrées par les commandes clients

(annulation d'une commande, arrivée d'une commande urgente,

etc.)[004]. En effet, les prévisions de ventes au

début d'une année nécessite d'intégrer des

commandes en cours de négociation. Ce type de commande engendre des

bouleversements. De ce fait, ces commandes doivent pouvoir être

modélisées de façon à pouvoir en tirer le

caractère « sûre ». Il est cependant difficile de

répondre objectivement par « oui ou non » à la question

« La commande est elle sûre ? » et ceci tout simplement parce

que la commande d'un client est incertaine. Elle ne peut donc pas être

modélisée par la logique booléenne au risque de nous

écarter de la réalité. On fait appel pour ce type de

problème à la logique floue qui permet de définir une

fonction d'appartenance permettant de mieux le rapprocher de la

réalité.

En conclusion, qu'elles soient internes, externes et/ou floues,

les ENS ont toutes un impact sur le système opérant.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.2.1.4. classification des

évènements non souhaités

Du point de vue de la réactivité du

système industriel, l'objectif est d'identifier rapidement les ENS et de

mettre en oeuvre le traitement adéquat. La complexité de ce

traitement est essentiellement fonction de l'importance de l'impact des ENS sur

le fonctionnement du système opérant.

En conduite de système industriel, les ENS se classent en

trois catégories :

> ENS faiblement perturbantes si elles ne

contraignent pas le système de décision à remettre en

cause le plan de production ; les objectifs assignés au système

opérant peuvent être remplis grâce à un traitement

des ENS qui ne prend en compte que le groupe d'opérations

perturbées et les ressources associées ;

> ENS moyennement perturbantes si elles

impliquent le calcul d'un nouveau plan de production sans générer

de conséquences sur les extrants ; ces ENS peuvent être

absorbées par le système opérant sans effet

détectable sur les sorties du système de production ; les

objectifs de coût, qualité et délais sont respectés

;

> ENS fortement perturbantes si,

malgré l'élaboration d'un nouveau plan de production, elles ont

des conséquences sur les extrants du système opérant ; les

objectifs de coût, de qualité et particulièrement de

délais ne peuvent plus être respectés.

V.2.1.5. Traitement des

évènements non souhaités

La survie des entreprises dépend de leur

faculté à faire face aux fluctuations de leur contexte

économique, technologique, social voire politique. C'est pourquoi, dans

un premier temps, il est indispensable de réduire le nombre d'ENS

qu'elles auront à affronter. Ce sont des actions stratégiques

à long terme, de nature préventive, qui permettent de mettre en

place des moyens susceptibles d'éviter l'occurrence de certains ENS. Par

exemple, pour le cas des fournisseurs et sous-traitants, il peut être

bénéfique pour l'entreprise de mettre en place des relations

étroites de partenariat. Elle peut ainsi obtenir la garantie de la

régularité et de la qualité de la fourniture

nécessaire à l'entreprise. En ce qui concerne les clients, elle

peut disposer d'un organe de veille qui lui permet de surveiller les signes

d'évolution de la demande. Les moyens déployés pour

limiter les ENS liés aux systèmes de production peuvent consister

en la formation des hommes, le développement d'une maintenance

préventive, etc.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Toutes les mesures ainsi mises en place ne peuvent

empêcher l'apparition de certains ENS tels que: ceux qui sont liés

à des informations manquantes, erronées ou mal exploitées,

ceux qui surviennent au cours de la réalisation des tâches comme

la casse d'un outil ou la panne inopinée d'une machine, etc.

Il est donc indispensable de mettre en place des moyens

palliatifs qui permettent d'assurer l'efficacité de la

réactivité du système pour prendre en charge ces ENS. Une

grande partie de celle-ci est détectée au niveau du

système opérant et peuvent donc être rapidement prises en

charge par le niveau de décision le plus proche de celui-ci.

En général, les travaux effectués sur le

traitement des ENS se concentrent uniquement sur les ENS internes ayant pour

origine les machines de productions. En fonction du plus haut niveau d'impact

de la perturbation, le traitement visera alors à trouver une nouvelle

planification et/ou un nouvel ordonnancement qui soit aussi proche que possible

de ce qui était initialement prévu et appliqué jusque

là, pour atteindre les mêmes objectifs initiaux. Dans ce contexte

plusieurs résolutions sont proposées. Nous citerons quelques unes

:

> Une approche par modification de la planification qui

consiste en des ajustements successifs du planning initial, à partir de

modifications locales et limités des plans de charge des ressources

impliquées ;

> La méthode AHP (Analytic Hierarchy process), qui

est une approche multicritères permettant, lorsqu'on est face à

l'impossibilité de réaliser une tache sur une machine

initialement prévue, de déterminer la « meilleure

»machine pouvant la remplacer. Cette approche intègre

différente indicatrice propre à chaque machine candidate, selon

les critères temps, cout et fiabilité.

> Une approche par séquence de groupe de taches

permutables qui consiste à rechercher un ensemble d'ordonnancement

admissible prédictif.

Lorsque l'ENS est d'origine externe le plus souvent, les

objectifs de production sont remis en cause, et par ricochet la planification

initiale. Le traitement va donc consister à définir de nouveaux

objectifs et donc une nouvelle planification.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II

v.2.2.modélisation du processus.

V.2.2.1) Traitement périodique (ENS sans

arrêt de production).

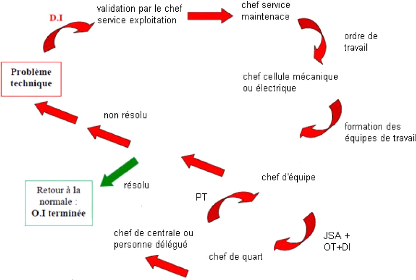

Lorsqu'un problème technique se pose (appareil

défectueux, panne de machine, incident d'exploitation, etc.),

constaté soit par l'exploitant de la salle de commande, soit lors de la

ronde des exploitants, une demande d'intervention (D.I) est remplie par le chef

de quart et transmise à son supérieur, le chef de service

exploitation, pour validation. Si celui-ci valide la D.I, il la transmet au

chef service maintenance. Ce dernier évalue la gravité du

problème et planifie l'intervention en fonction du degré de

gravité de l'ENS (immédiatement si l'ENS peut interrompre la

production, quelques jours après, ou une semaine après si ce

n'est pas le cas). Ce dernier émet alors le l'ordre de travail, (OT)

correspondant, et la transmet à la section correspondante

(mécanique ou électrique) pour la formation d'une équipe

de travail et l'intervention. L'équipe formée, doit

élaborer une JSA (Job safety Analysis), qui décrit les

étapes de travail, les risques courus, et les précautions

à prendre. Le chef d'équipe présente donc tous les

documents relatif à l'intervention (DI, OT, JSA) au chef de quart qui

les vérifie et initie le permet de travail pour le faire valider par le

chef de la centrale. Ensuite, le chef de la centrale vérifie tous les

documents et signe le permit de travail (PT). Ce n'est qu'après cette

signature que l'équipe de maintenance peut intervenir sur un

équipement. Apres le travail, les maintenanciers signalent le chef de

quart qui clôture le Permet de travail.

N.B: il est à noter pour les

raison de célérité, la signature du permit de travail

à été délégué par le CC. Les chefs

services et le coordonnateur HSE peuvent alors signer le permit de travail.

V.2.2.2) traitement évènementiel

(incident : ENS avec arrêt de production). Lorsqu'un

problème technique se pose lors de la production

d'électricité (lorsque les groupes sont en marchent),

constaté par l'exploitant de la salle de commande, une demande

d'intervention (D.I) est remplie par le chef de quart après avoir mis

hors service l'équipement concerné (consignation). Ce dernier

informe immédiatement : le chef service d'exploitation, le chef de la

centrale, le chef service maintenance, le Grid dispach et essaye de

repérer l'origine du problème. Fait appel aux personnes en

astreintes, pour intervention immédiate tout en respectant toutes les

mesures de sécurités au travail. Le chef de quart est tenu de

rédiger un rapport d'incident qu'il va transmettre à la

hiérarchie.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Après chaque incident, il est prévu une

root causes Analysis: qui est une réunion qui regroupe

tous les acteurs qui entrent en jeu dans le processus de traitement pour faire

une évaluation profonde des causes de l'incident afin d'en tirer les

résolutions pouvant ainsi permettre de prévenir ce genre

d'incident dans le futur.

Figure 30 : modélisation du processus de

traitement

V.2.3. modélisation de la dynamique de

traitement des ENS.

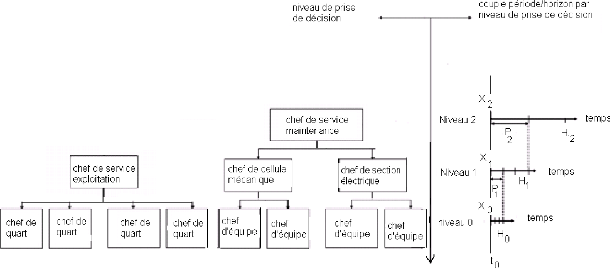

Comme nous l'avons mentionné au paragraphe ci-dessus,

le processus de traitement comporte 3 niveaux dans le cas le plus

défavorable et 5 sous-processus. Pour définir les

paramètres de notre modèle, nous avons fait un recensement des

ENS qui ne nécessite pas un arrêt de production et des incidences

pendant la période allant de janvier à juin 2010. Ces

résultats sont consignés dans les tableaux qui suivent :

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

date

|

installation

|

Description de la tache

|

Début

|

fin

|

Temps

|

05/01/10

|

GRP 203

|

Nettoyage de radiateur

|

08/01/10 à

|

08/01/10 à

|

06H00

|

|

|

|

8H00

|

14H00

|

|

08/01/10

|

GRP 102

|

Étanchéité des Fuites d'eau pipe circuit

|

08/01/10 à

|

08/01/10 à

|

06H50

|

|

|

préchauffé

|

8H00

|

14H50

|

|

18/01/10

|

GRP 102

|

Etanchéité fuite de fuel et resserrage de

|

18/01/10 à

|

13/01/10 à

|

05H30

|

|

|

canalisation fuel

|

8H00

|

13H30

|

|

19/01/10

|

GRP 101

|

Remplacement des pipes hautes pressions

|

19/01/10 à

|

19/01/10 à

|

03H30

|

|

|

cylindre B7

|

8H00

|

11H30

|

|

20/01/10

|

GRP 102

|

Inspection et recherche fuite d'eau et vapeur,

|

20/01/10 à

|

20/01/10 à

|

03H00

|

|

|

poste de visite arbres à cames, resserrages

visserie canalisation retour fuel cylindriques

|

8H00

|

11H00

|

|

25/01/10

|

GRP 102 et

|

Révision des équipements des culasses

|

25/01/10 à

|

25/01/10 à

|

05H00

|

|

GRP 208

|

|

8H00

|

13H00

|

|

23/02/10

|

Pompe HFO

|

nettoyage des filtres pompe dépotage HFO

|

23/02/10

|

24/0/10

|

06H00

|

|

dépotage

|

colmate.

|

8H00-

|

08H00-

|

|

|

|

|

11H00

|

11H00

|

|

01/03/10

|

Porterelle

|

refixer porte local dépotage cassé

|

01/03/10

|

01/03/10

|

06H00

|

|

dépotage

|

|

09H00

|

15H00

|

|

11/03/10

|

Pompe effluent

|

Révision de la pompe effluente.

|

16/03/10

|

16/03/10

|

06H00

|

|

|

|

9H00

|

15H00

|

|

17/03/10

|

Vanne

|

Traitement de la Vanne d'appoint d'eau

|

17/03/10

|

17/03/10

|

02H00

|

|

d'appoint d'eau

|

|

8H00

|

10H00

|

|

24/03/10

|

Pompe

|

Dépose et entretient de la pompe

|

24/03/10

|

24/03/10

|

02H00

|

|

d'appoint

|

|

8H00

|

10H00

|

|

31/03/10

|

Bac de rétention

|

Déboucher la canalisation permettant

|

31/03/10

|

31/03/10

|

03H10

|

|

|

l'écoulement

|

8H00

|

11H10

|

|

08/04/10

|

SEPHF (2)

|

Remplacement des masselottes

|

08/04/10

|

08/04/10

|

02H00

|

|

|

|

8H00

|

10H00

|

|

|

Tableau 4 : traitement des ENS sans interruption de

production

Sources : cahier de programmation et consignations des

travaux mécaniques

date

|

installation

|

Description et causes probables de l'incident

|

Actions menées

|

Début

|

fin

|

Temps

|

18//01/10

|

GRP101

|

Raccord de fixation pipe d'alimentation pompe d'injection

N° B7 dévissé, provoqué probablement suite aux

multiples vibrations.

|

Information de la hiérarchie, établissement

d'une DI, ronde autour du groupe et fixation des raccords de fixation pipe

d'alimentation.

|

20H26min

|

20H48min

|

22min

|

01/02/2010

|

GRP103

|

Importante fuite de combustible au niveau du pipe principal

combustible banc A cylindre A9.les vis de fixation du distributeur de fioul se

seraient desserrées suite probablement aux vibrations.

|

Balisage et consignation du groupe, Information de la

hiérarchie, appel du chef cellule mécanique pour intervention,

intervention effective dans 30min,

|

17H43min

|

20H30

|

2H47 min

|

25/02/10

|

GRP 101

|

Fumée abondante et la présence des flammes au

niveau des turbos compresseurs du groupe. Les causes probables sont, la

projection de combustible sur le turbo et les parties chaudes du groupe

provoquant ainsi des flammes suite à une rupture des vis de fixation du

pipe d'alimentation en combustible du banc B

|

Arrêt d'urgence du groupe, prompte réaction dans

l salle des machines des exploitants et des main tenanciers extincteurs en

mains pour éteindre le feu, arrêt des modules du groupe,

information de la hiérarchie, balisage de la zone et début de

nettoyage du groupe et du sol au provalent, interventions immédiate de

la maintenance mécanique et électrique.

|

16H01min

|

19H01

|

03H00

|

01/03/10

|

GRP 101

|

Arrêt automatique du groupe par déviation d'un

cylindre, causes probables, disfonctionnement du connecteur de sonde du

cylindre B1 qui transmettait de mauvaises valeurs au superviseur.

|

Information de la hiérarchie, appel de du chef cellule

mécanique pou intervention, intervention des exploitant et des

mécaniciens.

|

19H00

|

20H01

|

1H01

|

|

Tableau 5 : traitement des

incidences

Sources : rapports d'incidences.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

A partir des tableaux précédent, nous constatons

que :

Les ENS détectés lors du fonctionnement sans

interruption de la production sont traité le lendemain. Et quand il y a

pas d'ENS ce sont les travaux de maintenance planifiés tels que les

visite après un certains nombres d'heures de marche, le nettoyage et

l'entretient de certains équipements. Nous pouvons alors définir

les paramètres de notre modélisation comme suit :

> Unité de temps : minutes

> Date de référence : nous allons prendre

06H00 qui est l'heure de prise de service du 1er quart de la journée qui

travaillera pour préparer la période de pointe. Cette date sera

considérée comme origine de temps : to

> Nous supposons que la date d'occurrence de l'ENS est la

6ème heure après l'heure de référence,

soit 360 minutes : U0.0= 360. Donc à 12 heures. (c'est

une variable qui dépend des ENS, cette valeur est arbitraire et

n'influence aucunement le résultat).

> Les périodes des niveaux sont les suivantes :

ü Après constatation de l'ENS, l'exploitant (chef

de quart) a 5 minutes pour remplir la DI, la transmettre au chef service

exploitation et informer le Grid dispach et le chef de la centrale.

Parallèlement, les équipes d'interventions disposent du

même temps pour remplir la fiche d'évaluation des risques et

transmettre les documents du chantier au chef de quart pour validation du

permit de travail. P0 = 5.

ü Le chef de service exploitation quant à lui a

10 minutes pour vérifier l'effectivité de l'ENS, mesure la

gravité, la valide et la transmet au chef service maintenance.

Parallèlement, les chefs de cellules mécaniques et

électricités ont également le même temps pour former

les équipes de travail quand ils ont reçu l'ordre d'intervention

du chef service de maintenance : P1= 10.

ü Le chef service maintenance lui a 15 minutes pour

valider les suggestions de solutions proposées, planifier

l'intervention, donner l'ordre d'intervention (permis de travail), et

désigner les cellules impliquées pour la résolution du

problème : P2= 15.

> Nous allons initialiser la période de

référence de toutes les périodes à la date de

référence to ainsi, on a :

X0=X1=X2=0.

Figure 31 : couple horizon/période par niveau de

prise de décision.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

V.2. 4.évaluation du temps de

réaction.

D'après la classification des ENS par ordre de

gravité, il est important de signaler que, compte tenu de notre

processus de traitement, certains ENS trouverons d'embler leur solution

après leur examens par les exploitants et d'autres ayant une

gravité un peu plus grande trouverons leur solutions après

l'examen du chef de service maintenance et/ou avec l'apport du chef de la

centrale. Dans la suite nous allons présenter le temps mis pour le

traitement dans chaque étape et par niveau de prise de décision.

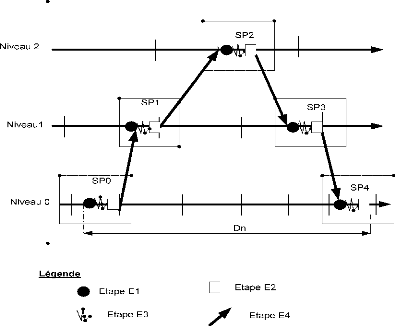

Nous avons la modélisation suivante :

Il est à noter que :

Ce sont les exploitants qui interviennent dans le

sous-processus 0, le chef service exploitation dans le sous-processus 1, le

chef service maintenance dans le sous-processus 2, les chefs de cellules dans

le sous-processus 3 et les équipes de maintenances dans le

sous-processus 4.

|

: Etape E1

|

|

: Etape E3

|

: Etape E4

|

|

|

: Etape E2

|

|

Sous-processus 0 (SPo)

|

constatation de l'ENS. Cette étape peut

prendre 1 minute

|

c'est le temps qui s'écoule entre la fin de la

rédaction et le la transmission de la DI ; c'est le temps d'attente.

|

rédaction de la DI par le chef de quart cela peut prendre

3 minutes

|

c'est la transmission de la DI chez le chef d'exploitation cela

peut prendre 2 minutes.

|

|

Sous-processus1 (SP1)

|

prise en compte de la DI par le chef service exploitation.

Cette étape peut prendre 2 minutes

|

C'est le temps qui s'écoule entre la fin de

l'examination de l'ENS par le chef service exploitation et sa transmission chez

le chef service maintenance : c'est le temps d'attente

|

c'est l'étape ou le chef d'exploitation examine la

gravité de l'ENS et son impact sur la production. Cela peut 5

minutes.

|

c'est la transmission de la DI chez le chef service maintenance

cela peut prendre 2 minutes.

|

|

Sous-processus2(SP2)

|

prise en compte de la DI par le chef service maintenance, cela

peut prendre 2 minutes

|

c'est le temps qui s'écoule entre la fin de traitement

de la DI et la transmission du PT et de la DI correspondante aux chefs de

cellules : c'est le temps d'attente

|

validation des propositions de solutions proposées pour

la résolution de la DI, planification de l'intervention, et choix des

cellules qui doivent intervenir. cela peut prendre 10 minutes.

|

c'est la rédaction de l'ordre de travail et la

transmission aux chefs de cellules concernées. Cela peut prendre 4

minutes.

|

|

Sous-processus3(SP3)

|

réception des DI et PT validé par le chef

service maintenance par les chefs de cellules. Cela peut prendre 1 minute

|

temps qui s'écoule entre la formation des

équipes de travail et la mise en leur possession des DI et PT : c'est le

temps d'attentes.

|

Formations des équipes de travail pour l'intervention par

les chefs de cellules. Cela peut prendre 5 minutes

|

transmission des DI et PT aux équipes d'intervention. Cela

peut prendre 3 minutes.

|

|

Sous-processus4(SP4)

|

réception DI et des PT par les chefs

d'équipes et remplissage de la fiche d'analyse des

risques. Cela peut prendre 2 minutes.

|

temps d'observation du comportement de la

structure réhabilitée : c'est le temps

d'attente.

|

Validation des documents d'intervention par le chef de quart

et intervention. La durée de cette étape dépend de la

gravité de l'ENS. Ici nous allons prendre 3 heures soit 180 minutes.

|

|

Tableau 6 : acti vités dans les sous-processus

en traitement périodique.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Nous pouvons donc résumer les temps des différentes

étapes dans le tableau qui suit :

|

Sous-processus(i)

|

Durée E1 (di, 1)

|

Durée E3 (di, 3)

|

Durée E4 (di, 4)

|

|

0

|

1

|

3

|

2

|

|

1

|

2

|

5

|

2

|

|

2

|

2

|

10

|

4

|

|

3

|

1

|

5

|

3

|

|

4

|

2

|

180

|

|

Tableau 7 : temps d'activite dans les sous-processus

en traitement

periodique.

Comme le temps de réaction du système est la

différence du temps de sortie et du temps d'entrée

que nous

connaissons déjà, nous allons donc déterminer le temps de

sortie du système Sn.

U0=360

|

système

|

paramètre définissant le système

|

|

sous-processus

|

Xm (0)

|

période Pm

|

Durée di, 1

|

Durée di, 3

|

Durée di, 4

|

|

SPO

|

0

|

5

|

1

|

3

|

2

|

|

SP1

|

0

|

10

|

2

|

5

|

2

|

|

SP2

|

0

|

15

|

2

|

10

|

4

|

|

SP3

|

0

|

10

|

1

|

5

|

3

|

|

SP4

|

0

|

5

|

2

|

180

|

|

Tableau 8 : Paramètres du

système

|

sous-processus i

|

Entrée Ui

|

|

attente di, 2

|

|

synchronisation Ki, n

|

sortie SPI

|

|

|

SPO

|

|

360

|

|

4

|

73

|

|

370

|

|

SP1

|

|

370

|

|

8

|

38

|

|

387

|

|

SP2

|

|

387

|

|

1

|

26

|

|

404

|

|

SP3

|

|

404

|

|

5

|

41

|

|

418

|

|

SP4

|

|

418

|

|

0

|

84

|

|

600

|

Tableau 9 : Données initiales

calculées

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Pour le calcul des données, nous procédons de la

manière suivante :

Les périodes de synchronisation Ki, n en appliquant la

formule suivante :

iki,n=A. si 3 A. e IN

Ut(n)+di,i_xm(o)=APin

/U1 (n)+clio. --Xm(0))

(V-1)

ki,n=E1 +1 sinon

Pm

Après avoir calculé

ki,1 nous calculons alors la sortie du

sous-processus Si(n) de la manière suivante :

Si(n) = Xm(0) + ki,1 X

Pm + ? l=3clij (V-2)C'est à partir de la

que nous pouvons alors calculer les temps d'attente du sous processus ainsi

qu'il suit :

c11,2 = Si(n) -- (Ui(n) + ? jEti,3,41 di,i)

(V-3)

Nous pouvons donc calculer toutes les données du tableau

précédent quant on sait que la sortie du sous-processus n est

l'entrée du sous-processus n+1.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|