CONCLUSION

Dans ce chapitre, nous avons présenté le

matériel utilisé, tout en insistant sur leur

spécification, ainsi que la méthodologie de conception de la

partie matérielle (APTE) et de la partie logicielle (UML). A travers la

formulation détaillée des différentes méthodes

utilisées pour la conception du système, nous pourrons facilement

dégager des résultats dans le prochain chapitre.

60

61

CHAPITRE III : RESULTATS ET DISCUSSION

INTRODUCTION

Dans ce chapitre, il sera question pour nous de

présenter et d'analyser les résultats de notre travail notamment

les résultats de la conception matérielle et logicielle. Enfin,

nous ferons une étude comparative entre la solution technologique que

nous proposons et celle existante sur le marché.

I. CHOIX DES PARAMETRES A MONITORER

Comme annoncé dans le chapitre précédent,

le choix des paramètres à monitorer se fera à

l'aide de la méthode AMDEC. Le tableau suivant nous

présente l'AMDEC du groupe électrogène SDMO.

Elément

|

Défaillance

|

Evaluation

|

Choix

|

|

Effet

|

Causes

|

Mode de détection

|

F

|

D

|

G

|

C

|

|

Coupure des

enroulements

|

Pas de

tension à

la sortie

|

Accidentelle

|

Visuel

|

1

|

3

|

3

|

9

|

|

|

|

Visuel

|

1

|

3

|

3

|

9

|

|

Stator

|

Coupure des

enroulements

|

|

Visuel

|

1

|

3

|

3

|

9

|

|

|

|

Visuel

|

1

|

3

|

3

|

9

|

|

Ventilateur

|

Insuffisance d'air

|

Arrêt du

GE

|

Rupture courroie

|

|

4

|

4

|

32

|

|

Radiateur

|

Obturation

|

|

|

4

|

4

|

16

|

|

Pompe à

eau

|

Débit insuffisant

|

|

|

4

|

4

|

16

|

|

Réservoir

|

Fuite

|

Arrêt du

GE

|

Rouille, choc

|

|

4

|

4

|

16

|

|

|

Injecteur

|

Injection à baisse pression

|

Baisse de

performan ce

|

Déréglée

|

|

2

|

3

|

3

|

12

|

|

Batterie

|

Tension insuffisante

|

Pas de

démarrage

|

Défaut alternateur

|

Mesure

|

2

|

3

|

3

|

12

|

|

Capteurs

|

Pas de signaux

|

Aucune sécurité

|

Pas d'alimentation, vieillissement, court-circuit

|

Visuel

|

1

|

4

|

4

|

16

|

|

Vilebrequin

|

Jeu

|

Baisse des performan ces

|

Usure des

coussinets

|

|

4

|

4

|

16

|

|

|

|

4

|

4

|

16

|

|

Bielle

|

Jeu

|

Baisse des performan ces

|

Usure des

coussinets

|

|

4

|

4

|

16

|

|

Piston

|

Jeu

|

|

|

4

|

4

|

16

|

|

|

Maintenance corrective Maintenance préventive

62

De ce qui précède, il ressort clairement que le

système d'alimentation en carburant, le système de

refroidissement, l'alternateur, le système de démarrage et les

parties mobiles et fixes doivent faire l'objet d'une surveillance permanente

afin d'éviter des arrêts brusques du groupe

électrogène. Nous retenons ainsi les paramètres suivants

:

· Température du moteur : Cette

valeur permet de connaître les conditions thermiques de fonctionnement,

en tenant compte de la charge du moteur, de la température ambiante et

de l'efficacité de sa ventilation. Il est donc important de surveiller

cette température afin de s'assurer qu'elle ne sorte pas de sa plage de

fonctionnement faute de quoi on assiste à une surchauffe qui peut

occasionner l'usure des pièces.

· Pression d'huile : il est important

de surveiller la pression d'huile car si elle baisse, le moteur du Groupe

électrogène ne sera plus refroidi correctement ce qui pourrait

causer le grippage de ses organes et des pannes bien plus graves.

·

63

Niveau de carburant : le carburant sert au

fonctionnement direct du moteur thermique du groupe électrogène.

En cas de manquement, le GE cessera automatiquement de fonctionner. La

surveillance du niveau de carburant permettra donc d'assurer un fonctionnement

ininterrompu du GE, une réduction des coûts de carburant et

d'exploitation, la prévention des pannes et donc la prolongation de la

durée de vie du GE.

· Régime moteur : la tension de

sortie du générateur est étroitement liée à

la vitesse de rotation du moteur. Il est donc important de garder le moteur au

bon régime ou à peu près pour maintenir le courant

électrique à une fréquence de 60 Hz et produire la tension

appropriée.

· Tension de la batterie : pour la mise

en route du GE, le démarreur a besoin d'être alimenté en

tension continue pour fonctionner et c'est à la batterie de le faire.

Cependant, lorsque la tension de la batterie est inférieure à 12

V, elle ne peut plus accomplir sa mission : le groupe ne pourra donc pas

démarrer. Il est donc primordial pour celui en charge des groupes,

d'avoir une visibilité sur la valeur de la tension de la batterie.

· Puissance active : la puissance

représente la quantité d'énergie fournie par unité

de temps d'un système à un autre. Pour dimensionner la puissance

du GE, il est primordial de recenser toutes les charges. Nous comprenons donc

qu'il y `a une corrélation entre la puissance et la charge. En

fonctionnement, on peut se trouver en surcharge et ceci aura un impact

significatif le groupe.

II. RESULTAT DE LA CONCEPTION MATERIELLE

II.1 PRESENTATION DE LA CARTE ELECTRONIQUE

FABRIQUEE

II.1.1 PRESENTATION DU FICHIER SCHEMATIQUE CONCUE SUR

EASYEDA

Les figures suivantes présentent le câblage des

différents groupes fonctionnels (du point de vue schématique)

nécessaires à la réalisation de la fonction de monitoring

par la carte.

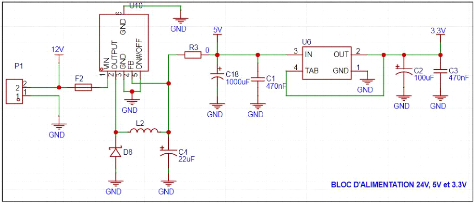

La première figure présente le bloc

d'alimentation. Sur notre APM403, nous avons une source d'alimentation

disponible de 24 Volts. Dans notre projet, les composants ESP32, SIM800L et

MAX485 consomment du 3.3 et 5 Volts pour leur fonctionnement. Ainsi pour

alimenter ces derniers, nous avons intercalés des régulateurs de

tension LM2596S-5.0/TR (tension d'entrée : 4.5-40V, tension de sortie

:5V) et LM1117IMPX-3.3/NOPB (tension d'entrée max : 15V, tension de

sortie : 3.3V).

64

Figure 44: Bloc d'alimentation

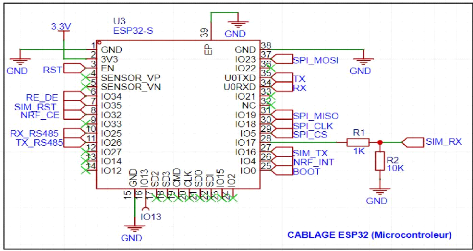

La seconde figure nous présente le câblage de

notre microcontrôleur ESP32. Ce dernier est connecté à

quasi tous les composants de notre carte électronique et c'est lui qui

se charge du de la récupération et l'envoie des

données.

Figure 43: Câblage de l'ESP32

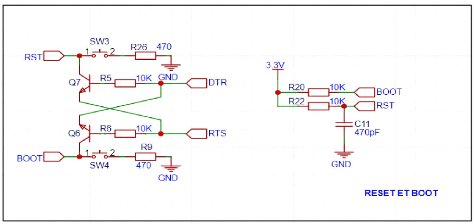

La troisième figure présente le circuit de BOOT

et de RESET de notre microcontrôleur. Les deux boutons EN et BOOT de la

carte permettent de contrôler l'état de l'ESP32. EN : Ce bouton,

appelé également RESET permet de redémarrer de force

l'ESP32. BOOT : L'utilisation seule de ce bouton n'a pas grand

intérêt. Il agit sur le comportement de l'ESP32 lors du

démarrage (lors du boot).

65

Figure 45: câblage des boutons reset et boot

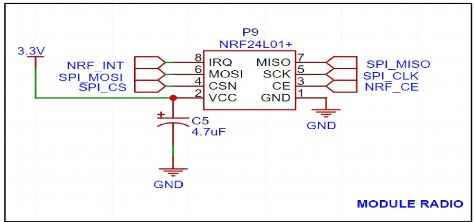

La quatrième figure nous présente le

schéma de câblage du module radio NRF24L01. Ce module est

connecté à l'ESP32 d'où il recoit des informations et les

émet à une fréquence de 2.4 GHz.

Figure 46: Câblage du module radio NRF24L01

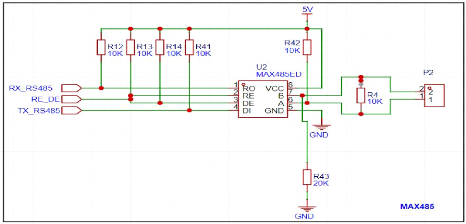

La cinquième figure présente le schéma de

câblage de notre convertisseur TTL to RS485 encore

appelé

MAX485. Ce dernier se charge de récupérer les informations au

niveau du groupe

électrogène, via le protocole de communication

MODBUS, puis il convertit ces données en langage compréhensible

par notre microcontrôleur.

Figure 47: Câblage du MAX485

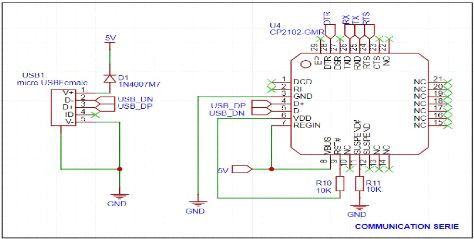

La sixième figure présente le câblage de

la communication série. Ici il s'agit du port USB. Nous allons utiliser

ce port pour téléverser le programme sur notre carte et pour des

éventuelles opérations de maintenance.

En outre, sur ce schéma, on peut voir qu'en dehors de

notre sortie USB, on dispose également d'un convertisseur CP2102-GMR. Il

se branche sur le port USB et permet d'envoyer et recevoir les signaux

TTL/CMOS. C'st grâce à lui que l'ESP32 se met automatiquement en

mode FLASH lors du téléversement.

Figure 48: câblage de la communication

série

66

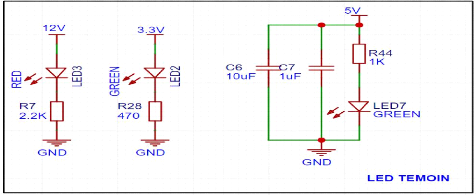

La dernière figure nous présente le câblage

des diodes électroluminescentes témoins de fonctionnement des

différents composants.

Figure 49: câblage des LED du circuit. II.1.2

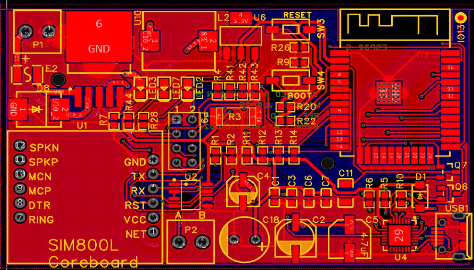

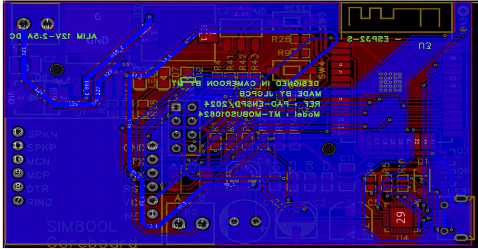

PRESENTATION DU FICHIER PCB

Les fichiers PCB stockent des informations sur la disposition,

les connexions et d'autres spécifications de conception d'une carte de

circuit imprimé. Ils contiennent diverses données telles que des

dimensions, des couches, des guides de perçage, des masques, etc.

Les figures suivantes nous présentent respectivement

les faces de dessus et de dessous de notre carte de circuit imprimé.

Figure 50: Vue de dessus de notre carte

67

68

Figure 51 Vue de dessous de notre carte II.1.3 VUE 2D

DE LA CARTE ELECTRONIQUE

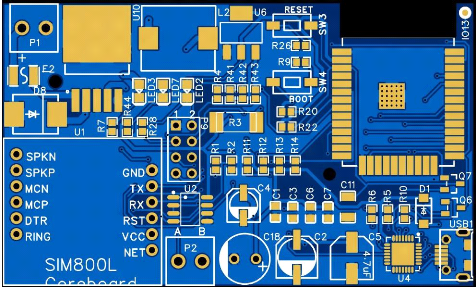

La figure suivante nous présente une vue 2D de notre carte

de circuit imprimé.

Figure 52: Vue 2D de notre carte

électronique

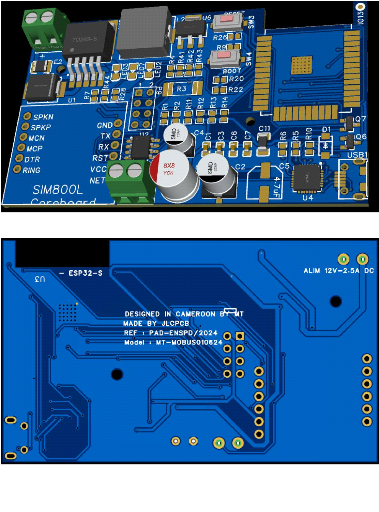

II.1.4 VUE 3D DE LA CARTE ELECTRONIQUE

Figure 54: Vue de dessus

Figure 53: Vue de dessous

69

Cette vue nous permet de visualiser notre carte avec ses

composants. Elle nous donne un aperçu de la carte physique avant

fabrication. La suite nous en fait une représentation.

70

|