N° d'ordre :06/2007-M/EL

République Algérienne Démocratique

et Populaire

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

Université des Sciences et Technologies Houari

Boumediene

FACULTE D'ELECTRONIQUE ET D'INFORMATIQUE

MEMOIRE

Présenté pour l'obtention du

diplôme de MAGISTER

EN : ELECTRONIQUE

Spécialité :

Contrôle de Processus et Robotique

Par

Melle AKLI Isma

Thème

Elaboration d'une stratégie de coordination

de

mouvements pour un manipulateur

mobile

redondant

Soutenu publiquement le : 14 / 07 / 2007, devant la commission

d'examen :

R. TOUMI Professeur à l'U.S.T.H.B. Président

N. ACHOUR Maître de conférences à

l'U.S.T.H.B. Directrice de thèse

F. BOUJEMAA Professeur à l'E.N.P. Examinateur

M. HAMERLAIN Directeur de recherche au C.D.T.A Examinateur

F. FERGUENE Chargé de cours à l'U.S.T.H.B

Invité

Remerciements

Mes vifs remerciements vont :

A monsieur Toumi, qui nous a éclairé de toutes

ses connaissances pendant toute la durée de notre formation, et il nous

fait l'honneur de présider notre jury.

A madame Achour, qui nous a suivi tout au long de

l'élaboration de notre mémoire, et nous a permis de profiter de

ses précieux conseils.

A messieurs Boujemaa et Hamerlain, qui nous ont fait l'honneur de

juger notre travail, en ayant accepté de faire partie de notre jury.

A monsieur Ferguene, que nous avons côtoyé

pendant toute la durée de notre étude, ce qui nous a permis

d'apprécier ses qualités tant humaines que

pédagogiques.

A tout ceux qui, de prés ou de loin nous ont permis de par

leurs encouragements d'arriver à finaliser ce travail.

A toute ma famille

Avec toute mon affection

Pour tout l'amour qu'ils m'on

prodigué

Sommaire

Introduction Générale 1

Chapitre I : Généralités sur les

robots mobiles et les bras manipulateurs

I.1. Introduction 3

I.2.Définitions Générales 3

I.2.1. Définition d'un robot 3

I.2.2. Contrôle 4

I.2.3. Actionneurs 4

I.2.4. Effecteurs 4

I.2.5. Capteurs 5

I.3. Robot mobile 5

I.3.1. Types de roues 5

I.3.2. Holonomie 7

I.3.3. Types de plateformes mobiles à roues 7

I.3.3.1. Plateformes différentielles (unicycle) 7

I.3.3.2. Plateformes omnidirectionnelles 8

I.3.3.3. Plateformes de type voiture 8

I.3.4. Capteurs propres aux robots mobiles 9

I.3.4.1 Capteurs proprioceptifs 9

I.3.4.2 Capteurs extéroceptifs 9

I.4. Robot manipulateur 10

I.4.1. Types d'articulations (liaisons) 10

I.4.1.1. Articulation rotoîde 10

I.4.1.2. Articulation prismatique 11

I.4.2. Espace de travail 11

I.4.3. Degrés de liberté 12

I.4.4. Capteurs relatifs aux bras manipulateurs 12

I.4.4.1. Capteurs Proprioceptifs 12

I.4.4.2. Capteurs extéroceptifs 13

I.5. Autonomie et Téléopération 15

I.5.1. Systèmes autonomes 15

I.5.2. Systèmes téléopérés

15

I.6.Conclusion 16

Chapitre II : Synthèse des travaux relatifs

à la manipulation mobile

II.1 .Introduction 17

II.2.Caractéristiques des manipulateurs mobiles 17

II.2.1.Capteurs utilisés et leurs positions 17

II.2.2.Redondance et holonomie 18

II.2.3.Position du bras sur la plateforme 19

II.2.4.Nombre et position des roues motrices 21

II.2.5.Taille du robot 21

II.2.6.Mode de Manipulation 23

II.3.Domaines d'applications 24

II.3.1.Domaine spatial 24

II.3 .2.Agriculture 24

II.3.3.domaine médical 25

II.3.4.domaine manufacturier 26

II.3.5.Les humanoïdes 26

II.4. Conclusion. 27

Chapitre III : Notions fondamentales pour la

modélisation des manipulateurs mobiles

III.1 .Introduction 29

III.2.Notions de coordonnées 29

III.2.1. Coordonnées opérationnelles 29

III.2.1.1. Organe terminal 29

III.2.1.2. Définition des coordonnées

opérationnelles 29

III.2.1.3. Vitesses et accélérations

opérationnelles 30

III.2.2. Notions de coordonnées

généralisées 31

III.2.2.1. Notion de liaisons 31

III.2.2.2.Types de liaisons 31

III.2.2.3.Holonomie 32

III.2.2.4.Définition des coordonnées

généralisées 32

III.2.2.5 .Déscription des vitesses et

accélérations généralisées 33

III.3.Notions d'espaces 34

III.3.1 .Espace opérationnel 34

III.3.2.Définition de l'Espace des Configurations 34

III. 4.Notions de tâches 34

III.4.1. Définition d'une tâche

généralisée 35

III.4.2. Définition d'une tâche

opérationnelle 35

III.4.3. Types de Tâches 35

III.4.3.1. Tâche Généralisée Point

à Point TGPP 35

III.4.3.2. Tâche Opérationnelle Point à Point

TOPP 35

III.4.3.3. Tâche à Trajectoire Opérationnelle

Imposée TTOI 36

III.4.3.4. Tâche à Mouvement Opérationnel

Imposé TMOI 36

III.5.Notions de modèles de transformation d'espaces

36

III.5.1.Modèle Géométrique Direct 36

III.5 .2.Modèle géométrique Inverse 36

III.5.3 .Modèle Cinématique Direct 37

III.5 .4.Modèle Cinématique Inverse 37

III.6.Types de Configurations 38

III.6.1 .Notion de degrés de mobilité du

système 38

III.6.2.Degrés de Libertés 38

III.6.3 .Configurations Singulière et

régulière 38

III.7.Notions de redondances 39

III.7.1. Notions de redondance géométrique 39

III.7.2.Notions de redondance cinématique 40

III.8.Contraintes de Roulement Sans Glissement 40

III.9. Etudes de différents systèmes 41

III.9.1. Paramétrisation d'un bras manipulateur de type

série 42

III.9.2. Paramétrisation des plateformes à roues

44

III.9.3. Etude d'un manipulateur mobile à roues 49

III.10. Conclusion 54

Chapitre IV : Modélisation

IV. 1. Introduction 55

IV.2.Présentation du système à

étudier 56

IV.3.Modèle géométrique direct 57

IV.3.1. Matrices de passage 57

IV.3.2. Calcul Direct 59

IV.4. Modèle géométrique inverse 61

IV.4. 1. Planification de mouvement de la plateforme mobile

62

IV.4. 1.1. Définition de la Trajectoire

Opérationnelle Imposée 63

IV.4. 1.2. Génération de trajectoire de la

plateforme 63

IV.4.1.3. Planification de trajectoire 65

IV.4. 1.4. Planification du mouvement de la plateforme 66

IV.4.2. Inversion du modèle du bras manipulateur 67

IV.4.2. 1. Méthodes de calcul du modèle

géométrique inverse 68

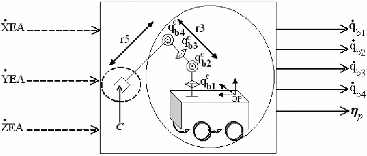

IV.5. Modèle cinématique direct 71

IV.5.1. Représentation générale du

modèle cinématique direct 71

IV.5.2. Présentation du modèle cinématique

réduit 73

IV.5.2. 1. Plateforme différentielle 74

IV.5.2.2. Plateforme de type voiture 74

IV. 5.3. Modèle cinématique direct réduit du

système à étudier 75

IV.6. Modèle cinématique inverse 75

IV.6.1. Méthode des Tâches additionnelles 77

IV.7.Conclusion 80

Chapitre V : Simulations et Résultats

V. 1. Introduction 82

V. 2. Implémentations 82

V.2. 1 .Environnement de programmation 82

V.2.2.Affichage des résultats 83

V.2.3.Principaux objets utilisés 83

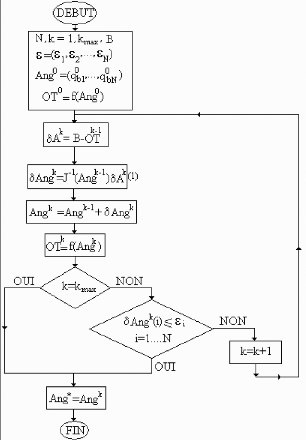

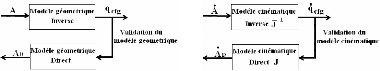

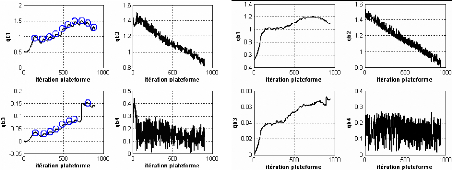

V.3.Validation des modèles inverses 83

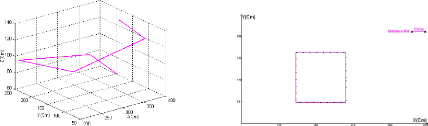

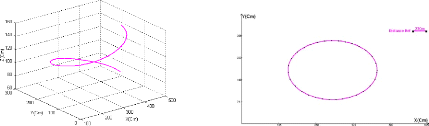

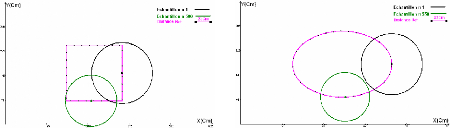

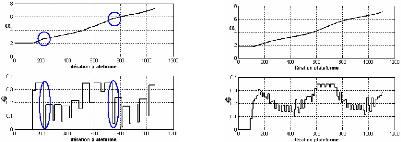

V.4.Trajectoires Opérationnelles imposées 84

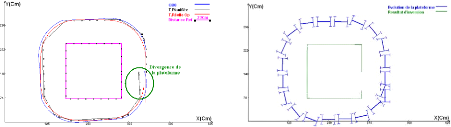

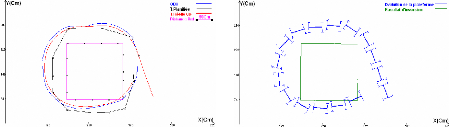

V.4. 1. Trajectoire Carrée 84

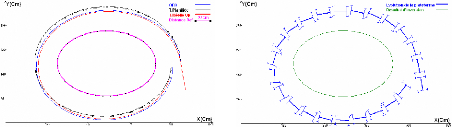

V.4.2. Trajectoire Ellipsoïdale 84

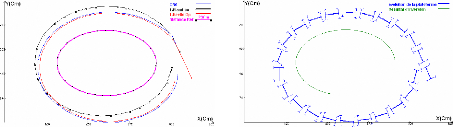

V.4. 3. Trajectoire Circulaire 85

V.5. Représentation des champs 85

V.6. Modèle géométrique inverse 86

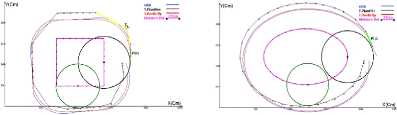

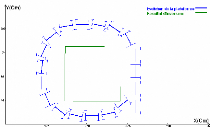

V.6. 1 .Délplacements du manipulateur mobile 86

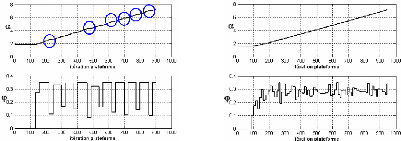

V.6.2.Planification de trajectoire 87

V.6.3. Représentation de la trajectoire et du mouvement de

la plateforme 88

V.6.4. Choix du type de planification de trajectoire de la

plateforme 89

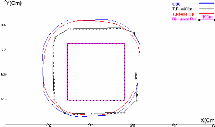

V.6. 5. Modification des paramètres pour la planification

de trajectoire 94

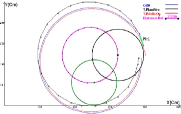

V.6.5.1. Influence de la longueur des rayons des champs de

référence 94

V.6.5.2.Influence de la distance entre échantillons de

référence Dist 97

V.6.5.3. Modification de la position initiale de la plateforme

102

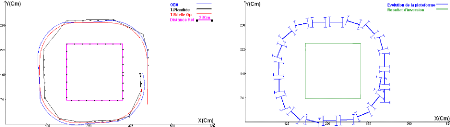

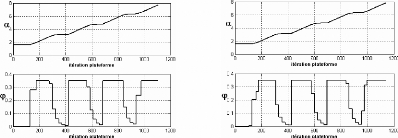

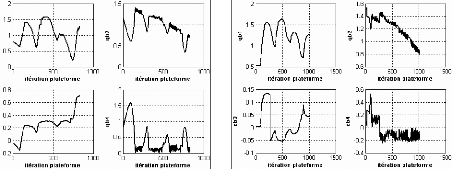

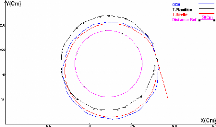

V.7.Modéle Cinématique Inverse 104

V.7. 1 .Choix numéro 1 105

V.7.2.Choix numéro 2 106

V.7.1.Choix numéro 3 106

V. 8.Conclusion 108

Conclusion Générale 109

Annexe A : Modèle géométrique Direct

du système articulé 111

A. 1. Calcul du modèle géométrique direct

d'un bras manipulateur 111

A.2. Forme analytique du modèle géométrique

direct du bras Mitsubishi PA17CE 114

A.2.1. Matrices de passage des différents repères

du bras Mitsubishi PA10

7CE 113

A.2.2. Matrice de transformation d'espace globale 113

Annexe B : Modèle Cinématique Direct du

système articulé 115

B. 1 .Présentation de la matrice jacobienne d'un bras

manipulateur 115

B.2. Formation de la matrice jacobienne 116

B.2. 1. Calcul de la matrice jacobienne vectorielle Jn

116

B.2.2.construction des colonnes de la matrice jacobienne Jb

118

B.2.3. Forme analytique des vitesses opérationnelles

linéaires du bras

Mitsubishi PA10 7CE 118

Annexe C : Caractéristiques des

éléments des manipulateurs mobiles 120

C. 1 .Caractéristiques du bras manipulateur 120

C.2.Caractéristiques de la plateforme mobile 121

Références Bibliographiques 122

Introduction Générale

., d'une part, pour éviter aux êtres humains des

tâches répétitives, et d'autre part, pour améliorer

la productivité [Poi96]. Nous pouvons distinguer deux types de

robots:

-Les bras manipulateurs -Les robots mobiles

Historiquement, les bras manipulateurs ont été

les premiers à avoir vu le jour; ils ont représenté

pendant longtemps un mécanisme articulé de grande taille,

fixé sur un socle rigide, et assurant des tâches précises,

selon des ordres donnés; le but de leurs utilisation était

d'affranchir l'être humain de tâches lassantes et monotones, ils

évoluaient dans des milieux industriels où l'environnement est

structuré; de ce fait, leur utilisation dans ce cadre s'est

progressivement banalisée, puisqu'ils sont limités par leurs

dimensions, ainsi que leur morphologie, ne leur permettant d'opérer que

dans des espaces réduits, révélant leur incapacité

à effectuer correctement des tâches dans des

périmètres importants comparés à leurs taille. Les

domaines d'applications dans la robotique s'étant étendus, et

pour palier aux défauts des bras manipulateurs, il a fallu construire

d'autres systèmes, capables d'évoluer dans de plus grands

espaces. C'est la raison pour laquelle il y a eu l'apparition des plateformes

mobiles pour combler les lacunes des bras manipulateurs, puisqu'ils peuvent

évoluer dans de grands espaces. Ce sont des dispositifs qui sont

généralement constitués d'un véhicule semblable

à un chariot motorisé, ils peuvent être dotés de

divers outils de locomotion. On peut citer les mobiles à roues, les

mobiles à chenilles, les mobiles marcheurs ou encore les robots

rampants. Les plateformes mobiles ont été utilisées pour

transporter des charges en milieux industriels, ou dotées de divers

outils pour une plus vaste utilisation (nettoyage, exploration ou

surveillance,... etc.). L'inconvénient majeur que présentent ces

mécanismes est leur incapacité à interagir avec

l'environnement pour modifier sa structure. Le progrès et

l'évolution ont fait diversifier les domaines d'applications, les

chercheurs ont dû être confrontés à des situations

où la locomotion et la manipulation se devaient d'être

combinées, pour effectuer des tâches bien précises, ce qui

a donné naissance aux manipulateurs mobiles. Classiquement, ce sont des

plateformes mobiles portant un bras manipulateur; l'alliance de la locomotion

et de la manipulation ouvre de nouveaux horizons dans le domaine de la

recherche, puisque ces systèmes mécaniques ont été

sujets à de récentes études [Bay01]. Comme le bras est

doté de la capacité de manipulation, il peut interagir avec

l'environnement dans des espaces relativement importants, car, grâce

à la plateforme mobile, l'espace des positions accessibles du robot

manipulateur est plus important, d'où la possibilité de

franchissement d'obstacles, et même, de les déplacer quand il y a

possibilité de le faire.

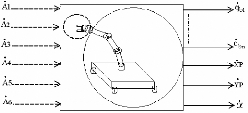

Présentation d'un système de manipulation

mobile

Comme tout système robotique, les déplacements

d'un manipulateur mobile doivent être régis par un certain nombre

de lois représentatives de son évolution spatiale et temporelle.

Ces règles se présentent sous forme de modèles

mathématiques appelés modèles géométrique et

cinématique, modèles qui peuvent être utilisés dans

le cadre d'une planification de trajectoire et de mouvement, qui sont

étroitement liés à la morphologie d'un bras manipulateur

ayant une base figée non déplaçable. Or, l'adjonction de

la plateforme mobile présente un problème pour leur mise en

oeuvre, puisque l'évolution spatiale des systèmes combinés

se fait dans un environnement ayant un volume important, et l'extrapolation sur

les déplacements du système de manipulation mobile sera moins

certaine.

Notre travail consistera précisément à

mettre en oeuvre une stratégie de planification de trajectoire et de

mouvement pour un manipulateur mobile, comportant un bras manipulateur

redondant et une plateforme mobile de type voiture. Nous nous baserons sur la

constitution des différents modèles, dans le cadre de

l'accomplissement d'une tâche particulière.

Notre mémoire se subdivisera donc en cinq parties :

nous exposerons dans la première partie les différentes

caractéristiques propres à chacun des sous-système bras

manipulateur et plateforme mobile composant le manipulateur mobile, ensuite,

nous présenterons les différents travaux existants traitant de

l'étude des systèmes de manipulation mobile, puis, nous

définirons des notions fondamentales liées aux systèmes

articulés embarqués. La quatrième partie sera

consacrée à la présentation du fond du travail que nous

devons implémenter, et dans laquelle nous allons expliciter les

différentes approches que nous avons adopté pour

l'élaboration de la stratégie de planification de trajectoire et

de mouvement. Enfin, une dernière partie sera consacrée à

la mise en pratique des notions théoriques présentées dans

les parties précédentes.

Nous clôturerons ce mémoire par une conclusion, dans

laquelle nous présenterons des suggestions, dans un but

d'amélioration du travail considéré.

|

|

Chapitre I

|

|

Généralités sur les

robots

|

|

mobiles et les bras

|

|

manipulateurs

|

|

|

I.1. Introduction

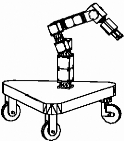

Les manipulateurs mobiles sont constitués d'un ou

plusieurs bras manipulateurs embarqués sur un robot assurant la

mobilité. Pour notre part, nous nous sommes intéressés au

cas où il n' y a qu'un seul bras manipulateur embarqué sur une

plateforme mobile à roues. La spécificité de ce type de

systèmes est le fait que les bras ont des caractéristiques

particulières, relativement à leurs composantes mécaniques

et électroniques. Il en est de même pour les robots mobiles qui se

distinguent par leurs propres éléments. De ce fait, nous avons

trouvé nécessaire de décrire les deux sous

systèmes, sachant que ce sont ceux qui ont suscité le plus

l'intérêt de la recherche dans le domaine de la robotique. Il

existe donc un certain nombre de notions auxquels nous devons faire allusion ;

c'est pour cela que nous avons trouvé obligatoire de les définir,

afin de les évoquer par la suite en ayant une connaissance a priori de

leurs significations.

Ce chapitre a pour but de donner des notions essentielles sur

notre système, pour faciliter la compréhension de certains

critères. Une première partie sera consacrée à des

définitions générales liées à la robotique.

Vu que notre robot comporte le sous systèmes véhicule à

roue, nous passerons alors en revue certaines notions liées à la

robotique mobile, à savoir les roue variées utilisées pour

ce genre de systèmes, et les types de véhicules mobiles les plus

courants, et aussi, les divers capteurs utiles à la navigation. Nous

consacrerons une troisième partie aux bras manipulateurs, qui seront

décrits relativement à leurs constituants articulaires. Nous

exposerons ensuite les types de morphologies qu'ils peuvent présenter,

puis, nous définirons les divers capteurs utilisés pour ces

robots. Enfin, un dernier volet traitera de l'autonomie des systèmes

robotiques, puisque c'est un aspect qui touche au domaine de la manipulation

mobile.

Nous allons dans ce qui suit donner des définitions

générales liées à la robotique.

I.2. Définitions

Générales

I.2.1. Définition d'un robot

La définition générique stipule qu'un

Robot est une machine physique qui modifie matériellement son

environnement pour atteindre le but qui lui est fixé : la tâche

désirée [Dom01], ou encore, c'est un manipulateur commandé

en position, reprogrammable, polyvalent, capable de manipuler des

matériaux, des pièces, des outils ou des dispositifs

spécialisés [Khl99]. Cette définition s'attache de trop

prés aux systèmes articulés. Il existe une autre

définition plus générale qui considère un robot

comme un «agent» artificiel, actif et autonome, ayant comme

environnement l'espace physique.

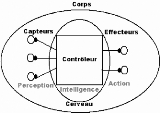

Un agent est une entité équipée de la

capacité de perception, saisissant son entourage grâce à

des capteurs, prenant des décisions à l'aide du

contrôleur, et enfin agissant en conséquence en usant des

effecteurs ; il peut donc s'adapter seul aux variations de son

environnement, de telle sorte que la tâche soit

correctement exécutée en dépit de ces variations ; il doit

comprendre un «corps» et un «cerveau».

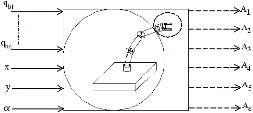

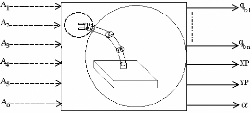

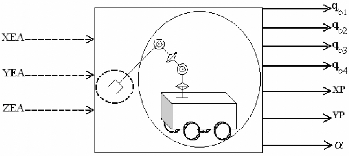

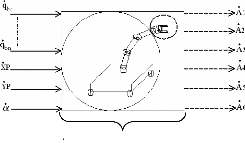

Fig.I.1 : Représentation schématique d'un

agent

Les actionneurs et effecteurs sont les organes

du robot qui animent la structure mécanique ; la maîtrise de leurs

commandes permet de faire réaliser des tâches

prédéfinies par l'opérateur. Nous allons dans ce qui suit

donner certaines définitions fondamentales.

I.2.2. Contrôle

C'est une opération qui consiste à asservir les

variables relatives au mouvement (qu'on notera x) à des valeurs

désirées (notées xd) ; par ce moyen, il est fait

en sorte que la valeur x soit commandée à partir de la

valeur désirée [Vib87] et que l'on ait en fin de compte

x=xd. En d'autres termes, le contrôleur

récupère l'information sensorielle (par des capteurs), prend des

décisions intelligentes par rapport aux actes à accomplir, et

effectue ces opérations en envoyant les commandes adéquates aux

actionneurs.

I.2.3. Actionneurs

Ce sont des mécanismes qui permettent à /aux

effecteur(s) d'exécuter une action, de convertir les commandes

logicielles (Software) en des mouvements physiques ; leur but primaire est de

produire assez de force pour provoquer le mouvement du robot, celle ci

représente la transformation d'une énergie source en

énergie mécanique[Khl99]. La technologie des actionneurs est

étroitement liée à l'énergie de base

utilisée (pneumatique, hydraulique, électrique) [Pru88].

I.2.4. Effecteurs

Ce sont tous les mécanismes à travers lesquels le

robot peut effectuer des changements propres à lui, ou relatifs à

l'environnement ; ces changements se font grâce aux actionneurs.

I.2.5. Capteurs

Ce sont des outils de perception qui permettent de

gérer les relations entre le robot et son environnement. Il existe deux

types de capteurs tels que : les capteurs proprioceptifs qui mesurent

l'état mécanique interne du robot (comme les capteurs de

position, de vitesse ou d'accélération), et les capteurs

extéroceptifs qui recueillent des informations sur l'environnement

(comme la détection de présence, mesure de distance... etc). Les

capteurs ont comme fonction de lire les variables relativement au mouvement du

robot pour permettre un contrôle convenable [Khl99].

Après avoir exposé les différentes

définitions relatives aux robots en général, nous allons

dans ce qui suit nous intéresser spécialement aux deux parties

composant des manipulateurs mobiles, à savoir, les structures

articulées (bras manipulateurs), et les plateformes mobiles.

I.3. Robot mobile

De manière générale, on regroupe sous

l'appellation robots mobiles l'ensemble des robots à base

mobile (Fig.I.2).

Fig.I.2 : Représentation d'un robot

mobile

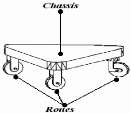

Ces machines sont constituées d'un châssis, et

d'un ensemble de roues, ayant comme fonction la stabilité et la

mobilité du système (nous n'allons nous intéresser qu'aux

robots mobiles à roues, en faisant abstraction des autres types de

plateformes, comme les robots marcheurs, ou rampants).

La particularité de ces robots est leur capacité

à se mouvoir dans des environnements relativement grands (sans influer

sur leur constitution), grâce à leur système de locomotion,

c'est pour cela que nous allons dans ce qui suit évoquer les

différents types de roues utilisées en robotique mobile.

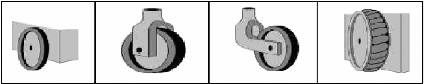

I.3.1. Types de roues

Pour une base mobile, le type de roues assurant sa locomotion a

son importance, dans le cadre de l'étude de son mouvement. Nous allons

donner une description de ces dispositifs qui

représentent la partie la plus importante, puisqu c'est

leur actionnement qui doit être commandé et contrôlé.

Les différents types de roues sont (Fig.I.3) :

(a).Roues fixes : Ont comme particularité un axe de

rotation parallèle au sol, et qui passe par le centre de la roue.

(b).Roues centrées orientables : l'axe d'orientation est

perpendiculaire au sol, il passe par le centre de la roue.

(c).Roues décentrées orientables : l'axe

d'orientation est perpendiculaire au sol, il ne passe pas par le centre de la

roue, ce type de roues est appelé aussi roues folles. Ce sont des roues

dont la direction peut varier librement selon un axe vertical. Elles

présentent l'avantage de donner au robot la possibilité de

tourner à droite ou à gauche sans « mécanique

compliquée », ou encor de simplifier la commande de la «

droite » ou de la « gauche » en jouant uniquement sur les roues

motrices arrière.

(d).Roues suédoises : pour lesquelles la composante

nulle de la vitesse de glissement, au point de contact (notions définie

dans Chapitre III, Paragraphe III.8), n'est pas dans le plan de la roue.

(a) (b) (c) (d)

Fig.I.3 : Différents types de roues en robotique

mobile : (a)Roue fixe, (b) Roue centrée orientable,

(c) Roue

décentrée orientable, (d) Roue suédoise

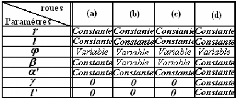

Tab.I.1 : Propriétés des

paramètres de description des roues en fonction de leurs

type

Le tableau Tab.I. 1 représente les paramètres

relatifs aux différentes roues présentées en Fig.I.4.

? représente le vecteur de rotation propre de la roue

considérée, â décrit son orientation,

r est son rayon, á` définit l'orientation de

l'axe de la roue relativement à un repère lié à la

plateforme, et enfin, l indique la distance entre le centre

d'orientation de la roue et le point référentiel

Op du chariot. Les paramètres ã et

l, sont des données qui concernent les roues

suédoises.

(a) (b)

Fig.I.4 : Description des paramètres relatifs

aux différentes roues

(a) Paramétrage pour les roues

décentrées et orientables

(b) Paramétrage pour les

roues fixes, centrées orientables et suédoises

Les roues présentées ci-dessus en Fig.I.3

[Pad05] [Bay01] influent sur le mouvement d'une plateforme mobile de part la

variabilité des paramètres qui les représentent (Fig.I.4).

Leur évocation nous ramène à l'aspect holonomie, cette

caractéristique va être explicitée dans ce qui suit.

I.3.2. Holonomie

Un système mobile holonome peut se déplacer dans

toutes les directions depuis sa position courante. La contrainte non holonome

est la limitation des vitesses admissibles d'un objet, ce qui veut dire que le

robot non holonome ne peut effectuer de mouvement instantanément que

dans certaines directions. Cette notion sera plus approfondie dans le chapitre

III.

Nous allons dans ce qui suit présenter les

différentes plateformes mobiles existantes, en évoquant

précisément l'aspect holonomie.

I.3.3. Types de plateformes mobiles à roues

Nous présentons ici les différents types de bases

mobiles utilisées en robotique I.3.3.1. Plateformes

différentielles (unicycle)

Ce type de robot comporte deux roues commandées

indépendamment. Une ou plusieurs roues folles sont ajoutées

à l'avant ou à l'arrière du robot pour assurer sa

stabilité (Fig.I.5). Cette plateforme est très simple à

commander, puisqu'il suffit de spécifier les vitesses des deux roues

[Fil05].

(a) (b)

Fig.I.5 : Plateforme différentielle (a)Vue de

profil, (b)Vue de dessus

L'estimation du déplacement par odomètrie (voir

capteurs paragraphe I.3.4) est également très simple, à

partir de la mesure des vitesses de rotation des deux roues

?&1 et ?&2.

Ce type de plateforme peut aussi être utilisé

avec des chenilles, ce qui fournit une capacité de franchissement de

petits obstacles intéressante (Fig.I.6). Ces plateformes peuvent ainsi

être utilisées en milieu urbain, ou dans des décombres.

Fig.I.6 : Plateforme de type chenille

I.3.3.2. Plateformes omnidirectionnelles

Les plateformes omnidirectionnelles permettent de

découpler de manière plus nette le contrôle de la rotation,

et de la translation d'un robot ; cet aspect induit que ce type de

systèmes est réellement holonome [Fil05].

Ces robots mobiles utilisent pour cela trois ou quatre roues

qui tournent à la même vitesse, pour fournir une translation, et

un mécanisme qui permet d'orienter simultanément ces roues, dans

la direction du déplacement souhaitée (Fig.I.7).

(a) (b)

Fig.I.7 : Plateforme omnidirectionnelle : (a) Vue de

profil, (b) Vue de dessus

Le corps du robot lui-même n'effectue pas de rotation,

mais uniquement des translations. Ce système permet un contrôle

très simple et relativement rapide, car les changements de direction ne

concernent que les roues, et peuvent donc se faire très vite ; par

contre, ces plateformes sont relativement limitées en capacité de

franchissement, et requièrent un sol très plan.

I.3.3.3. Plateformes de type voiture

Des plateformes non holonomes, de type voiture, sont

également utilisées en robotique mobile. Ces véhicules

sont toutefois plus difficiles à commander, car elles ne peuvent pas

tourner sur place et doivent manoeuvrer [Fil05], ce qui peut être

difficile dans des environnements encombrés. La commande de ces

plateformes (pour réaliser un déplacement particulier) est un

problème à part entière.

(a) (b)

Fig.I.8 : Plateforme non holonome, (a) Vue de Profil,

(b) Vue de dessus

I.3.4. Capteurs propres aux robots mobiles

Nous allons dans ce qui suit évoquer un certains nombre de

capteurs relatifs à la robotique mobile, utiles à la navigation,

ils peuvent être proprioceptifs ou extéroceptifs.

I.3.4.1. Capteurs proprioceptifs

> L'odométrie qui permet d'estimer le

déplacement à partir de la mesure de rotation des roues.

> Le radar doppler (petit radar pointé vers le sol) qui

permet de mesurer la vitesse du véhicule par effet doppler.

> Le gyromètre qui sert à mesurer l'orientation

du corps sur lequel il est placé, ceci par rapport un

référentiel fixe et selon un ou deux axes.

I.3.4.2. Capteurs extéroceptifs

> Les télémètres qui permettent de

mesurer la distance à l'environnement ; ils sont [Fil05]:

· à ultrasons, utilisant la mesure du temps de

retour d'une onde sonore réfléchie par les obstacles pour estimer

la distance.

· à infrarouge, constitué d'un ensemble

émetteur/récepteur utilisant des radiations invisibles pour la

détection d'obstacles.

· Laser, utilisant un faisceau laser et mesurant le temps

de vol d'une impulsion émise par une diode laser à faible

puissance.

> Les balises dont on connaît la position, et qui

pourraient être détectées par le robot, afin de faciliter

sa localisation.

> Le GPS (Global Positionning System) qui a comme principe

d'avoir placé des balises sur des satellites en orbite terrestre, et qui

est par conséquent accessible de quasiment partout de la surface du

globe.

Nous avons dans ce paragraphe largement décrit les

plateformes mobiles à roues par rapport à leurs

caractéristiques propres. Nous allons dans ce qui suit évoquer

les particularités de l'autre type de robots, à savoir les bras

manipulateurs, puisqu'ils représentent la seconde partie composant les

manipulateurs mobiles.

I.4. Robot manipulateur

Nous n'allons considérer que les robots manipulateurs

ayant une structure ouverte simple (en omettant d'étudier les structures

fermées, arborescentes ou parallèles), car c'est ce type de bras

qui sera utilisé de notre manipulateur mobile.

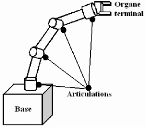

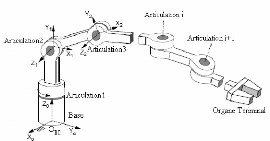

Fig.I.9 : Représentation d'un bras

manipulateur

Un bras manipulateur est un système

électromécanique capable d'interagir avec son environnement. Il

est constitué de deux parties distinctes [Khl99]:

o Un organe terminal : c'est

un dispositif d'interaction fixé à l'extrémité

mobile de la structure mécanique, il regroupe les procédés

destinés à manipuler des objets, ou à les transformer, il

s'agit donc d'une interface permettant au robot d'interagir avec son

environnement.

o Une structure mécanique articulée

: C'est une chaîne cinématique, à corps

généralement rigides (segments), assemblés par des

liaisons (articulations).

Les articulations sont des dispositifs se trouvant entre deux

segments. Ils lient deux corps successifs ; cette disposition permet le

mouvement entre ces corps, ce qui a comme conséquence l'obtention d'un

mouvement relatif des segments voisins. Cette structure articulée

supporte l'organe terminal à situer, son rôle est de l'amener

à une position et une orientation donnée.

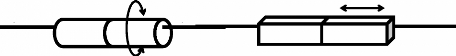

I.4.1. Types d'articulations (liaisons) I.4.1.1.

Articulation rotoîde

C'est une articulation de type pivot, ayant comme principe la

réduction du mouvement entre deux corps à une rotation autour

d'un axe qui leurs est commun, ce qui donne comme résultante un angle de

rotation autour de cet axe.

I.4.1.2. Articulation prismatique

C'est une articulation de type glissière,

réduisant le mouvement entre corps à une translation le long d'un

axe commun, ce qui signifie qu'il se produira un déplacement

linéaire mesuré par une distance le long de cet axe.

Rotation Translation

Segment1 Segment2 Segment1 Segment2

(a) (b)

Fig.I.10 : présentation des types de liaisons :

(a) liaison rotoîde (b) liaison prismatique

I.4.2. Espace de travail

Appelé aussi volume de travail, il représente

l'espace physique engendré par un point de l'organe terminal lorsque le

robot est en mouvement (évolution relative aux variables articulaires).

Il est habituellement représenté par deux sections

perpendiculaires choisies en fonction du type du robot manipulateur [Gor84].

Cette représentation est préférable à une seule vue

en perspective. Ce point pourrait être l'extrémité de

l'organe terminal.

Ce type de représentation ne renseigne que sur les

positions de l'organe terminal, mais omet le fait d'indiquer ses orientations,

qui ne peuvent paraître concrètement.

(a)

(b) (c)

Fig.I.16 : Exemple de représentation de l'espace

de travail : (a) bras industriel IRB 1400,

(b) vue de profil,

(c) vue de haut

Avant d'entamer la description des capteurs propres aux bras

manipulateurs, nous allons évoquer un aspect très important qui

est la notion de degrés de liberté.

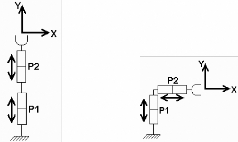

I.4.3. Degrés de liberté

Le degré de liberté d'un robot manipulateur est

égal au nombre de paramètres indépendants qui fixent la

situation de l'organe terminal, il peut être fonction de la configuration

du robot[Gor84]. Cela sera illustré dans l'exemple suivant en

Fig.I.17:

(a) (b)

Fig.1.17 : Exemple explicatif pour la définition

d'un degré de liberté : (a) bras à un degré de

liberté, (b) bras à deux degrés de

libertés

La figure Fig.I.17.a représente un bras comportant deux

liaison prismatiques, et pourtant, il est considéré comme ayant

un degré de liberté, puisque les deux liaisons font

déplacer l'organe terminal dans la direction de Y seulement ; par

contre, pour la Fig.I.17.b, le bras comporte aussi le même nombre

d'articulations, mais combinées différemment, ce qui lui permet

de faire bouger l'organe terminal dans le sens de X (grâce à

l'articulation P2) et de Y (grâce à l'articulation P1). Pour un

manipulateur mobile, un exemple concret est présenté en chapitre

III.

I.4.4. Capteurs relatifs aux bras manipulateurs

Les capteurs utilisés en manipulation sont assez

complexes à décrire car on doit faire appel à beaucoup de

notions en électricité et électronique ; c'est pour cela

que nous n'allons faire que les évoquer relativement à leurs

fonctions et nous abstenir de rentrer dans les détails.

I.4.4.1. Capteurs Proprioceptifs

Ces capteurs assurent un contrôle permanent du

système mécanique articulé. Ils interviennent dans les

boucles de régulation, afin de permettre à l'unité de

commande de suivre correctement, ou de modifier la trajectoire en cours, afin

qu'elle soit conforme à celle exigée par la tâche

[Pru88].

> Capteurs de position

Ce sont les capteurs qui servent à nous informer sur le

déplacement articulaire (linéaire pour les articulations

prismatiques ou angulaire pour les articulations rotoîdes), comme par

exemple, les capteurs potentiomètriques qui se basent

sur le déplacement angulaire ou linéaire d'un curseur, au niveau

d'un potentiomètre, pour définir la position courante de

l'actionneur. Chaque type d'articulation comprend ses propres types de

capteurs. Les déplacements linéaires ou angulaires se

détectent de façons différentes et distinctes.

La représentation suivante en Fig.I. 18 relate les

principaux capteurs de position pour les robots manipulateurs [Coi86].

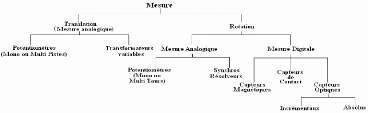

Fig.I.18: Les principaux capteurs de position

rencontrés sur les robots manipulateurs > Capteurs

de vitesse

Dans la majorité des cas, on essaie de se ramener

à la mesure d'une vitesse de rotation, car la mesure d'une vitesse de

translation nécessite des capteurs très spéciaux, peu

nombreux de toutes façons, et rarement utilisés.

> Capteurs d'accélération

Ces capteurs trouvent leurs applications dans la commande

dynamique des robots, dans le cas par exemple de désir

d'exécution de tâches à grandes vitesses.

I.4.4.2. Capteurs extéroceptifs

Les capteurs extéroceptifs sont décrits par leur

fonction plutôt que par les grandeurs qu'ils mesurent ; nous pouvons les

subdiviser en trois types tels que :

> Capteurs de contact

Ce sont des capteurs qui exigent un contact avec l'objet sur

lequel il va y avoir la mesure, leurs fonctions peuvent être diverses et

variées, comme illustré dans la figure suivante [Pru88]:

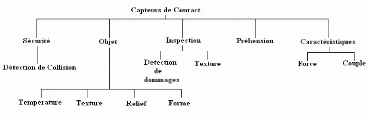

Fig.I.19 : Représentation des différentes

fonctions des capteurs à contact > Capteurs sans

contact

Ces capteurs prélèvent une information à

distance, le support de cette information est un rayonnement. Ces capteurs

peuvent se distinguer en deux familles :

· Capteurs de proximétrie :

Ces capteurs représentent une sous-classe des capteurs

sans contact. Nous pouvons les comparer à des capteurs d'images

élémentaires fournissant trois types d'informations tels que:

-une information binaire sur la présence ou l'absence

d'un objet de proximité.

-une information quantifiant la proximité de quelques

millimètres à quelques mètres. -une information

liée à la forme d'un objet à proximité.

· Capteurs d'images (Vision numérique):

Ce type de capteurs aurait pu être évoqué

dans le paragraphe précèdent, car ce sont des capteurs communs

aux deux types de robots, ce qui fait que nous avons

préféré les englober dans cette section. Ces capteurs sont

souvent utilisés en asservissement visuel, ils ont comme fonction la

perception de l'environnement par vision, il en existe cependant certaines

catégories [Fil05]:

· Les caméras standards permettant une vision

traditionnelle.

· Les caméras stéréoscopiques qui

représentent deux caméras observant la même partie de

l'environnement à partir de deux points de vue différents, ce qui

permet d'avoir une sensation de profondeur.

· Les caméras panoramiques (catadioptriques) qui

mesurent la réflexion de l'environnement, grâce à une

caméra sur un miroir parabolique. L'image recueillie permet d'avoir une

vision de l'environnement sur 360 degrés autour de la camera.

Avant de clore ce chapitre, nous allons évoquer une

caractéristique très importante, concernant les robots en

général qui est l'autonomie.

I.5. Autonomie et Téléopération

Dans la définition du robot, nous avons eu à

évoquer l'autonomie qui constitue une caractéristique

particulière, mais cet aspect se trouve partiellement abandonné

relativement aux applications, qui ne se résument plus qu'à

l'aspect industriel. C'est pour cette raison que les nouvelles machines peuvent

ne pas être complètement autonomes, comme cela est expliqué

ci-dessous (Cette partie est inspirée d'un travail ayant

été fait dans un cadre médical, donc, les exemples

cités sont tous traits à ce domaine).

I.5.1. Systèmes autonomes

Un système autonome est un agent qui dispose librement

de soi, c'est à dire, qui n'est pas commandé

extérieurement ; guidé seulement par l'information sensorielle

(capteurs), et prenant une décision relativement à des

instructions définies au préalable.

En chirurgie par exemple, une application sur tissus mous ou

déformables (par un bras manipulateur) ne peut pas mettre en oeuvre des

systèmes autonomes car, cela implique des incertitudes et des

inhérences qui ne peuvent pas être complètement prises en

charge par ce type de systèmes [Gin03], c'est dans ce sens qu'il y a eu

l'apparition par la suite des systèmes

téléopérés.

I.5.2. Systèmes

téléopérés

Ces systèmes ont comme caractéristique le fait

que ça soit un être humain qui reste maître de

l'intervention, ils sont de structure maître/esclave, puisque la console

« maître » est pilotée par un opérateur humain et

la structure « esclave » est représentée par le

robot.

Dans le domaine médical, le chirurgien est

confortablement assis prés de la table d'opération, et manipule

les organes terminaux des bras articulés de la structure maître,

il regarde le moniteur vidéo, qui lui fournit les images de

l'intérieur du patient [Gin03].

Les mouvements qu'il effectue sont reproduits sur les bras

robotisés de la structure esclave, qui est installée autour de la

table d'opération. La commande en effort peut être utilisée

par l'opérateur. La figure Fig.I.20 relate les différents blocs

pour former un système téléopéré [Mic04]

[Otm00] .

Fig.I.20 : illustration de l'architecture

générale d'un système de

téléopération.

Dans le cas général, ces robots autorisent les

opérations à grande distance, où plusieurs milliers de

kilomètres séparent l'endroit où doivent se

dérouler les actions (faites par le robot) de l'opérateur.

I.6. Conclusion

Dans ce chapitre, Nous avons pu définir certaines

notions fondamentales liées à la robotique en

général, ensuite pour revenir au vif du sujet (manipulateurs

mobiles), nous nous somme consacré à la définition de

notions relatives aux robots mobiles pour une meilleurs compréhension de

ce type de systèmes, enfin, nous avons eu à relater les

particularités liées aux bras manipulateurs par rapport à

leurs constitutions.

Le manipulateur mobile qui nous devons étudier doit

être constitué d'une seule chaîne cinématique

ouverte, embarquée sur un système mobile à roues, le bras

utilisé à ces fins doit être assez léger pour

pouvoir être porté par la plateforme mobile. Aussi, cette

dernière doit présenter certaines qualités. C'est dans ce

sens que nous allons dans le chapitre suivant exposer une synthèse de

travaux étudiant les bras embarqués sur des véhicules

à roues, en évoquant des caractéristiques de ce type de

systèmes ; les différentes notions étudiées dans ce

chapitre vont alors nous être utiles par la suite, puisqu'il va y avoir

évocation d'aspects étroitement liés à la

mécanique des manipulateurs mobiles. Aussi, nous aurons à citer

des capteurs, et autres spécificités.

|

|

Chapitre II

|

|

Synthèse des travaux relatifs

|

|

à la manipulation mobile

|

|

|

Introduction

La modélisation des manipulateurs mobiles implique une

connaissance approfondie du système considéré,

relativement aux deux parties qu'il comporte (le bras manipulateur et la

plateforme mobile). Le choix d'un robot est donc une étape très

importante, qui doit se faire en amont pour qu'il puisse accomplir correctement

les actions exigées.

Nous avons rencontré dans notre recherche des robots ayant

des caractéristiques particulières, qui nous ont permis de les

classer, afin d'avoir une idée plus claire sur la question.

Nous allons dans ce chapitre répertorier les

différents critères caractérisant les manipulateurs

mobiles. Nous citerons un certain nombre de robots réels qui sont des

plates- formes expérimentales de certains laboratoires de recherches, et

des robots spécifiques à certains domaines d'applications

seulement ; le robot que nous allons utiliser comprend certaines

caractéristiques. C'est grâce à cette étude que nous

pourrons faire le choix de notre système articulé mobile.

Ce chapitre est subdivisé en deux parties, la

première consistera en une description de manipulateurs mobiles par

rapport à l'aspect technique, car nous allons surtout les

répertorier relativement à leurs composants propres, la seconde

partie sera consacrée à une classification de robots par rapport

à leurs utilisations.

II.1. Caractéristiques des manipulateurs

mobiles

Lors de notre recherche, nous avons pu constater un certain

nombre de caractéristiques relatives aux manipulateurs mobiles comme

:

II.2.1. Capteurs utilisés et leurs positions

Les types de capteurs utilisés et leurs positions

représentent un critère important dans le choix d'un manipulateur

mobile. Ainsi, le robot ANIS, développé à l'INRIA Sophia-

Antipolis en France sert de base de recherche aux travaux du projet ICARE

(Instrumentation, Commande et Architecture des Robots Evolués). Ce robot

représente un support expérimental à des études en

commande et navigation référencées capteurs, ainsi qu'en

perception active et fusion multi capteurs.

Fig.II.1 : Robot Anis

La partie mobile non holonome de type unicycle est

dotée de divers moyens sensoriels, comme le

télémètre laser rotatif qui se trouve à

l'arrière droit, ainsi qu'une ceinture de huit capteurs à

ultrasons se trouvant tout autour, lui permettant de se localiser et de se

déplacer dans des environnements d'intérieur, afin de les

explorer et d'en construire une représentation. Il est surmonté

d'un bras à 6 liaisons rotoïdes, comportant une camera au niveau de

l'organe terminal ; elle s'en trouve embarquée comme c'est

représenté en Fig.II. 1.

Ce robot est destiné à se déplacer dans un

environnement encombré, aussi, il a été conçu de

taille réduite ; il est relativement léger et maniable.

II.2.2. Redondance et holonomie

Comme nous l'avons précisé dans le chapitre I,

l'holonomie est une notion fréquemment utilisée pour les robots

mobiles afin d'exprimer l'aspect encombrement du véhicule ; par contre,

la redondance est un terme généralement employé pour

désigner la souplesse et la dextérité des bras

manipulateurs, c'est pour cela que ce sont des critères de

sélection majeurs auxquels nous nous somme intéressés ;

ces deux notions sont tout autant importantes, puisque les manipulateurs

mobiles ont la capacité de manipulation et de mobilité. Le robot

du The Robotic Laboratory Computer Science Departement (université de

Stanford aux USA) comporte une plateforme mobile holonome de type NOMADIC

XR4000, portant un bras manipulateur de type PUMA 560 à six liaisons

rotoïdes [Hol99]. Ce système a été employé

dans un projet de coopération multi robots au niveau du même

laboratoire, le projet en question ayant comme objectif la réalisation

de tâches en environnement intérieur. Chacun de ces robots est

doté de différents capteurs, un calculateur, un contrôleur

multiaxes, et une batterie comportant assez de puissance pour l'accomplissement

d'opérations autonomes [Kha96].

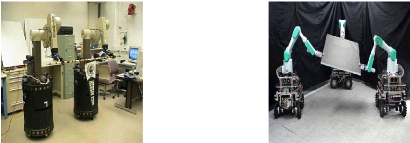

L'approche de collaboration de plusieurs robots a

été très souvent adoptée, comme au niveau de

l'université du Michigan aux USA dans le Robotics And Automation

Laboratory (Fig.II.2.a), où chaque bras est équipé de

capteurs d'effort (capteur de contact), ainsi qu'une pince. Les manipulateurs

mobiles sont dotés de cameras, d'un capteur laser, ou encore un

réseau Ethernet sans fil pour la communication (type de réseau

local rapide et très répandu).

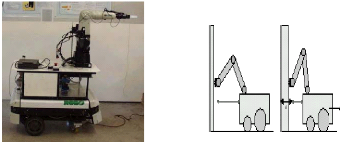

(a) (b)

Fig.II.2 : Robots coopérants : (a) manipulateurs

mobiles de Michigan,

(b) manipulateur mobile de l'université de

Tohoku

On a proposé au niveau du Korsuge et Wang laboratory de

l'université de Tohoku au Japon un algorithme de contrôle

décentralisé, pour la manipulation coordonnée d'un objet

simple géométriquement par plusieurs manipulateurs mobiles,

comprenant chacun une base mobile holonome et un bras anthropomorphe redondant

à 7 liaisons rotoïdes (Mitsubishi PA10 7C)(Fig.II.2.b).

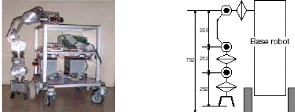

Le robot LIAS (Leuven Intelligent Autonomous System) au niveau

du Department of Mechanical Engineering (université catholique de

leuven), comporte une plateforme non holonome de type ROBUTER

équipée de nombreux capteurs, parmi lesquels le laser rotatif et

l'odomètrie ; la manipulation est accomplie grâce au manipulateur

industriel CRS A465 (six liaisons rotoides), comprenant un capteur d'effort,

une pince, ainsi qu'une camera assurant la stéréo vision [Waa03]

comme cela est représenté en Fig.II. 3.

(a) (b)

Fig.II.3 : Robot LIAS : (a) Présentation

réelle du robot, (b) Tâche d'ouverture d'une porte

Ce robot (Fig.II.3) a servi de base expérimentale pour

effectuer un mouvement spécifique d'ouverture d'une porte par approche

réactive. Cette même tâche a aussi suscité

l'intérêt d'un autre laboratoire de recherche, lequel a

été original de par l'emplacement du bras, puisque nous avons pu

rencontrer plusieurs exemples de manipulateurs mobiles, et nous avons

remarqué que le bras manipulateur se trouvait généralement

sur la plateforme mobile. Il existe tout de même des cas particuliers,

comme cela est explicité ci après.

II.2.3. Position du bras sur la plateforme

Le robot Yamabico Ten du Intelligent Robot Laboratory de

l'université de Tsukuba au Japon (Fig.II.4), comporte un bras à 7

articulations rotoïdes se trouvant à l'avant du chariot, de ce

fait, son espace de travail est en majorité orienté vers l'avant

et le sol [Bay0 1].

Ce système comprend plusieurs capteurs tels qu'un capteur

d`effort, et une camera se trouvant sur l'organe terminal, ainsi qu'une

ceinture de huit capteurs à ultrasons pour la navigation. L'objectif de

recherche concernant ce robot est le mouvement autonome d'ouverture/fermeture

d'une porte dans un milieu réel, tel qu'un environnement de bureau par

exemple.

Cette tâche particulière requiert que certains

critères soient satisfaits, ce qui a mené l'équipe

de

recherche à effectuer des travaux spécifiques, pour pouvoir faire

en sorte que le

manipulateur mobile accomplisse le mouvement désiré

correctement. Ces travaux

comportent, entre autres, la conception et la

réalisation d'un bras léger à 7 axes pour être

porté par le robot mobile, la coordination de mouvement entre la base

mobile et le bras en traitant l'aspect communication entre les deux

calculateurs indépendants, relatifs à la locomotion et à

la manipulation, ou encore, l'identification de la poignée de porte pour

être saisie, grâce à l'outil de vision se trouvant au niveau

de l'organe terminal.

Fig.II.4 : Robot Yamabico Ten

Comme nous avons pu le remarquer par rapport aux deux exemples

précédents, la tâche d'ouverture d'une porte est

particulière puisque tout dépend du sens d'accès.

Dans le premier cas (Fig.II.3), la porte s'ouvre vers

l'extérieur, ce qui incitera le système à la tirer et

à se déplacer en arrière, alors que, dans le

deuxième cas (Fig.II.4), le robot ne fera que la pousser.

Un autre exemple relatif à l'emplacement du bras est

appelé robot « cible » ou « Target» en anglais du

The Graduate School of Natural Science and Technology de l'université

d'Okayama au Japon. Il a été conçu pour effectuer une

tâche de prise d'objet surélevé sur un support. La

spécificité du travail considéré par

l'équipe de recherche est de traiter le cas de la planification du

mouvement, dans le but d'une préhension avec une plateforme en action de

déplacement. Le système comporte un bras manipulateur à

six axes (rotoîdes) se trouvant de coté (Fig.II.5), pour faciliter

la saisie, car l'objet considéré se trouve de coté et

moins haut que la partie mobile. La plateforme est apte à se diriger en

ligne droite ou en virages.

Pour contrôler le système, un simple PC est

utilisé, munis de Art Linux (Linux temps réel) [Sha04]. La

tâche considérée exprime une coordination bras/plateforme

et c'est là où se trouve la difficulté

d'exécution.

Fig.II.5 : Robot « Target »

II.2.4. Nombre et position des roues motrices

Pour faire que le robot se déplace correctement en

suivant la consigne à la lettre, la position et le type de roues doivent

être connus, comme celles de la plateforme H2bis portant un manipulateur

GT6A de Robosoft (Fig.II.6.a) du Laboratoire d'Architecture et d'Analyse des

Systèmes (LAAS) du CNRS en France, qui a comme particularité

l'emplacement de ses deux roues différentielles (latérales et

située au milieu) motrices et directrices (Fig.II.6.b) ; quatre roues

libres on été placées de sorte à équilibrer

la plateforme. Les capteurs utilisés sont un codeur optique et une roue

odométrique pour chacune des roues motrices [Pad05], ainsi qu'une

ceinture de 32 capteurs à ultrasons, un telemetres laser 2D et une

camera. Ce robot a été surtout utilisé dans le cadre

d'études de la coordination plateforme/manipulateur [Fou98]. Le bras est

à 6 liaisons rotoïdes, chaque liaison comporte un codeur

incrémental, ce bras comprend aussi un capteur d'effort 6 axes

placé au bout de la chaîne cinématique (entre

l'extrémité du bras et l'organe terminal) [Pad05].

(a) (b)

Fig.II.6 : robot du LAAS/CNRS, (a) présentation

réelle du robot, (b) position des roues

II.2.5. Taille du robot

La taille des robots représente un critère de

sélection important, car dans des environnements fortement

encombrés par exemple, les petits robots peuvent être d'un grand

secours, par contre, s'il y a nécessité de transport d'objets

lourds, alors les grands robots sont très intéressants. Le Robot

M3 (Manipulateur Mobile Miniature) du Laboratoire d'Informatique,

Robotique, et de Microélectronique de Montpellier en France (LIRMM) est

un robot de petite taille. Il y a eu au départ la conception de

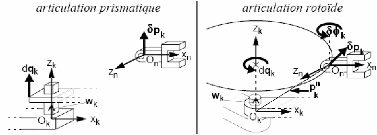

plateformes mobiles appelées Type1, qui étaient destinées

à être utilisées dans des travaux de coopération

multi robots, chacun d'entre ceux ci est équipé de deux roues

différentielles et d'une ceinture de capteurs à infrarouge (au

nombre de 8 capteurs), qui permet aux robots de détecter des obstacles ;

ensuite, on a conçu spécialement pour l'une de ces plateformes un

mini bras manipulateur léger, pour qu'il puisse être porté

par le petit robot mobile.

Le bras est constitué de trois moteurs qui actionnent

les deux axes, ainsi que l'organe terminal. Tous les moteurs sont fixés

sur le châssis ; la transmission est réalisée grâce

à des poulies, des courroies, et un câble. Ce type de construction

permet d'alléger le poids appliqué sur les axes du bras et

d'obtenir ainsi une dynamique particulièrement performante (aucun moteur

ne doit supporter le poids d'un autre actionneur) [Luc03].

Fig.II.8 : Robot Manipulateur mobile miniature

M3

A l'inverse de M3, il peut exister des robots

gigantesques pour des opérations qui doivent s'effectuer en hauteur, et

pour lesquels un poids assez important pourrait être soulevé,

comme le manipulateur mobile appelé Nadep Jax mobile manipulator

(Fig.II.9). C'est un robot conçu spécifiquement pour des travaux

de rénovation d'avions (ça nous donne une idée sur la

taille du robot) ; ce projet a été financé par la U.S.Navy

(corps de l'armée américaine). Il a une excellente

dextérité pour manoeuvrer et se positionner autour de l'avion. De

son emplacement, les axes du manipulateur peuvent atteindre des positions assez

éloignées sur l'avion, pour exécuter des tâches

d'inspection ou d'application d'enduit par exemple. Le système inclut

une plateforme mobile omnidirectionnelle comportant quatre roues à

actionnement hydraulique, avec un axe pour soulever la structure (comme un

ascenseur), sur laquelle est placé un bras manipulateur à six

axes. Un opérateur humain positionne la plateforme parallèlement

à l'avion, et actionne l'ascenseur pour permettre au système

articulé d'atteindre des positions se trouvant au-dessus de l'avion, ou

au-dessous. Des capteurs laser fournissent une information de retour pour un

contrôle adaptatif dans le but de suivre la surface, en maintenant une

distance prédéfinie. Quand la surface est complètement

traitée, l'ascenseur ou la plateforme est repositionnée, pour

entamer une autre surface. Ce type de système peut rénover un

avion (de type P-3 Orion ASW) à 90% en moins de 120 heures [Swi03].

Fig.II.9 : Robot Nadep Jax Mobile

manipulator

Nous avons pu constater que les robots de grande taille

comportaient des plateformes

omnidirectionnelles, ce qui implique que c'est

un critère de choix important car, ajouter une

plateforme non holonome à un robot gigantesque rendrait la

tâche encore plus complexe à réaliser.

II.2.6. Mode de Manipulation

Dans des définitions classiques des manipulateurs

mobiles, la locomotion est assurée par un véhicule, et la partie

manipulation se fait grâce à un ou plusieurs bras

articulés, sauf, qu'il existe un cas particulier où ce sont les

roues qui effectuent la tâche de manipulation. C'est un projet assez

original, le robot s'appelle Mobipulator (Carnegie Mellon University aux Etats

Unis) [Mas01]. Ce projet a comme but de parvenir à accomplir des

tâches se focalisant principalement sur l'habileté de manipuler

des documents et autres objets de bureau. Ce robot pourrait être

branché sur un ordinateur aussi facilement qu'une camera ou un CD ROM

(Fig.II. 10). Les moteurs, les capteurs, et les composants électriques

utilisés sont de petite taille, ce qui a permis de construire un

système robotique pratique et utile dans un environnement de bureau.

Le but du Mobipulator est d'explorer l'idée d'utilisation

de roues à des fins de manipulation. Le Mobipulator ressemble à

un petit chariot (10cm*10cm), avec quatre roues motrices indépendamment

actionnées (aucune d'entre elles n'est directrice).

Différents modes de locomotion ont été

envisagés par rapport à la tâche à accomplir,

qu'elle soit de manipulation seulement ou de locomotion grâce au seul

mouvement des roues.

Puisque la fonction de ce robot est de mettre de l'ordre à

la demande, les chercheurs ont commencé par exiger de lui d'accomplir

des tâches primaires.

Fig.II.10 : Robot Mobipulator

Une des tâches évoquées

précédemment est le fait de déplacer un morceau de papier.

Pour cela, il roule dessus, ensuite, il utilise ses roues avant pour le

manipuler, pendant qu'il use en même temps des roues arrières pour

la tâche de locomotion. L'autre fonction exigée est de manipuler

un cylindre, il doit placer ses roues avant dessus, ensuite, il les fait

tourner vers l'arrière, comme un être humain qui fait rouler un

baril.

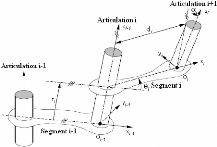

Le fait d'avoir un tel système en environnement de bureau

peut représenter un certain nombre d'avantages, car il est peu

encombrant grâce à sa la taille réduite, peu coûteux,

et discret.

La conception de ce type de système présente

tout de même des imperfections telles que : il lui est difficile de

naviguer à travers des terrains rugueux, et la manipulation d'objet

même simple présente toujours un challenge.

Nous avons illustré précédemment des

caractéristiques particulières relatives à des

manipulateurs mobiles. Nous allons évoquer dans ce qui suit des domaines

dans lesquels la combinaison de la locomotion et de la manipulation a fait ses

preuves.

II.3. Domaines d'applications

La curiosité de l'être humain lui a permis de

parvenir à atteindre les fins fonds de l'espace, ou les grandes

profondeurs sous marines. Ces milieux peuvent représenter des dangers.

La solution primaire est d'envoyer des robots capables de faire face à

ces risques.

II.3.1. Domaine spatial

Les manipulateurs mobiles ont ainsi leur place dans

l'exploration de l'espace comme le robot mobile japonais Micro5 auquel on a

intégré un bras manipulateur. Il est composé d'une petite

plateforme légère, avec une haute mobilité, et une faible

consommation de puissance qui est fournie par deux panneaux solaires se

trouvant au-dessus. Deux cameras se trouvent à l'avant, à l'usage

de capteurs pour pouvoir tâter le terrain (ce robot a été

conçu pour pouvoir évoluer sur sols accidentés) ; il en

existe d'autres autour du robot mobile pour la navigation et les observations

scientifiques. Le manipulateur a été spécialement

développé et conçu pour le micro-véhicule lunaire

Micro5 (Fig.II. 11) [Kun03].

Fig.II.11: Robot Micro5

La position du bras au dessus de la plateforme a

été mûrement réfléchie, puisqu'il a

été placé de sorte à permettre l'équilibre,

et à ne pas troubler la génération de puissance des

panneaux solaires. Il comporte 5 liaisons rotoïdes pour pouvoir effectuer

des opérations de collecte d'échantillons, ou l'insertion

d'équipements scientifiques dans le sol ; cependant, il peut être

étendu à 6 degrés de libertés selon la mission

à réaliser.

II.3.2. Agriculture

Les robots ont aussi été créés

pour faciliter la vie aux humains, et leur éviter des travaux lassants

et épuisants. C'est le cas d'un robot faisant partie du projet AGROBT

(Fig.II.12) du Laboratory For Integrated Advanced Robotics de

l'université de Gênes en Italie. Il a été

conçu pour effectuer des travaux agricoles sous serres pour des

tâches de pulvérisation de

produits, et d'arrachage des fruits abîmés

grâce à un système de vision stéréoscopique

en couleur [Fou98].

Fig.II.12 : Robot Agrobot

Durant la phase de navigation, le système de vision

contrôle le mouvement du véhicule, et l'oriente de sorte qu'il se

trouve au centre du chemin entre les plants. Il est spécialement

étudié pour passer dans des chemins étroits. La

détection d'obstacles s'effectue grâce aux capteurs se trouvant

sur le pare-choc du véhicule.

Le robot s'arrête au niveau des fruits à analyser.

Durant cette étape, une tête robotique composée de

caméras est utilisée pour explorer les plants.

Le bras anthropomorphique à 6 axes est capable de

prendre les tomates d'une manière convenue, dans un but de

pulvérisation et de cueillette, grâce à sa main /pince, qui

est dotée de capteurs lui permettant de contrôler si la tomate a

réellement été cueillie

II.3.3. Domaine médical

Dans le même registre d'aide aux personnes, le robot

Helpmate (Fig.II. 13) du Intelligent Robotics Laboratory de l'université

de Vanderbilt a été conçu dans le but de remplir des

missions en milieu hospitalier où à domicile.

Fig.II.13 : Robot Halpmate.

Helpmate est une plateforme mobile à roues

différentielles comportant des capteurs à

ultrasons sur le

coté et à l'avant, montés sur un panneau vertical. Un

système de vision basé

sur une camera à quatre degrés de libertés

se trouve à l'avant de la plateforme (The Costeffective Active Camera

Head (CATCH) est une camera).

Le manipulateur à 5 axes est monté sur le

coté gauche de la plateforme, l'espace de travail se trouve de ce fait

du coté gauche. Ce système doit permettre une autonomie aux

personnes handicapées, puisque le bras manipulateur porte une

caméra, ainsi que des capteurs vocaux et tactiles [Pac03].

II.3.4. Domaine manufacturier

Le robot Kamro (Fig.II. 14) du Institute for Real-time

Computer Systems And Robotics de l'université de Karlsruhe en Allemagne,

qui est destiné à des tâches autonomes en environnement

industriel, est constitué d'une plateforme mobile omnidirectionnelle lui

permettant une grande facilité de mouvement, dotée de capteurs

à ultrason, et de deux bras PUMA 200 équipés de capteurs

d'effort six axes, ainsi que deux caméras se trouvant sur chacun des

organes terminaux [Lae97].

Fig.II.14: Robot Kamro

II.3.5. Les humanoïdes

Nous n'allions pas terminer notre état de l'art sans

évoquer les humanoïdes, qui représentent un domaine

fascinent, puisqu'ils s'inspirent des êtres humains pour effectuer leurs

tâches; ils peuvent être considérés comme des

manipulateurs mobiles par excellence.

(a) (b)

Fig.II.15 : Robots Humanoïdes : (a) robot ASIMO de

Honda, (b) robot de l'université de Cornell

Le robot Asimo de Honda au Japon (Fig.II.15.a) est à la

pointe de la technologie, puisqu'il évolue de plus en plus, avec ses 34

degrés de liberté. Il a réussi entre autres à

courir de façon quasi humaine, son mouvement autonome et continu lui

autorise le choix de son itinéraire ; et enfin, des fonctions visuelles

et de préhension améliorées lui permettent des

interactions intelligentes avec son entourage. Son seul inconvénient,

est qu'il consomme beaucoup d'énergie.

Le robot de l'université de Cornell (USA) parvient

quand à lui à reproduire quasi parfaitement le mécanisme

de la marche humaine en consommant très peu d'énergie (10 fois

moins qu'Asimo). Les progrès accomplis dans ce domaine depuis quelques

années sont vraiment spectaculaires.

Nous avons pu remarquer que nous n'avons

présenté que des références de robots

américains, européens ou asiatiques, mais pas africains, vu que

la recherche demande beaucoup de moyens, sauf que récemment, il y a eu

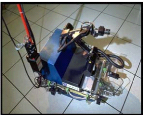

la réception d'un manipulateur mobile au niveau du laboratoire de

robotique du centre de développement des techniques appliquées

(CDTA) en Algérie, comportant une plateforme mobile (ROBUTER de

Robosoft) non holonome comprenant 24 paires de capteurs à ultrason;

quatre roues portant le véhicule dont une paire représentant des

roues folles et les autres sont des roues différentielles. Un bras

à six liaisons rotoïdes se trouve juste au dessus de ces

dernières. Il est doté d'un capteur d'effort et d'une

caméra se trouvant au niveau de l'organe terminal qui est une pince.

L'ordinateur de bord se trouve embarqué sur la plateforme. Auparavant,

les expériences sur des manipulateurs mobiles ne se faisaient que par

simulations où l'environnement est virtuel, mais dorénavant,

elles pourront enfin se concrétiser puisque la détention d'un

robot facilite la tache aux chercheurs, qui ont une référence

réelle et pourront de ce fait passer à la phase de

réalisation.

Fig.II.16 : Manipulateur mobile du CDTA

Nous avons eu une vaste idée de travaux qui se

faisaient par rapport aux robots accordant manipulation et locomotion, ce qui

prouve l'efficacité de ces processus, et leurs débuts d'extension

dans de divers domaines.

II.4. Conclusion

Un manipulateur mobile peut s'avérer efficace, mais la

faculté de transport des plateformes mobiles s'en trouve

abandonnée dans le sens où, une bonne partie du poids utile

que peut porter le chariot est accaparé par le bras

manipulateur. Dans le cas des plateformes non holonomes et des bras ayant une

base ne pouvant pas effectuer de rotation, un problème risque de se

poser pour accomplir certaines tâches, puisque pour orienter le bras dans

le sens adéquat, il faudrait effectuer plusieurs manoeuvres, ce qui

représente une perte en temps et en énergie.

Pour pouvoir commander un manipulateur mobile, il faudrait

pouvoir gérer deux systèmes mécaniques conçus de

manières distinctes, et réagissant différemment aux

influences extérieures; il nécessiterait donc d'avoir une

connaissance à priori du milieu dans lequel va évoluer le robot

relativement à l'encombrement (existence ou non d'obstacles), ou encore

aux influences extérieures par rapport à la gravité (qui

constitue un élément important dans le traitement de ce type de

systèmes), ainsi que le type de tâche à accomplir, pour

aboutir à l'action attendue.

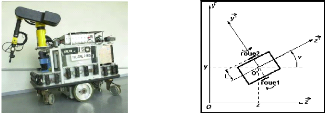

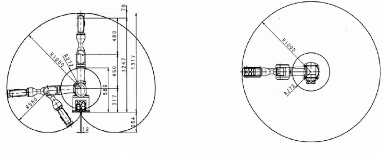

Pour notre part, nous sommes partis de l'hypothèse de

travailler sur un bras manipulateur redondant. Notre choix s'est porté

sur le robot Mitsubishi PA10 7CE à 7 degrés de libertés.

Ce robot est redondant, il a été aussi utilisé en

manipulation mobile d'après Fig.II.2.b ou encor dans [Kan0 1] ; ses

caractéristiques sont accessibles et ont été

illustrées en Annexe.

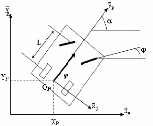

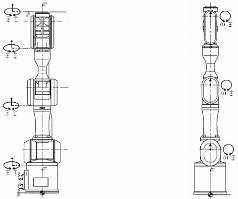

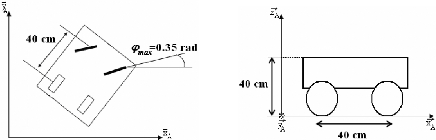

Le choix de la plateforme est plus simple, celle

sélectionnée est non holonome de type voiture, comportant deux

roues directrices se trouvant à l'avant, et deux roues arrières

pour stabiliser le système.

|

|

Chapitre III

|

|

Notions fondamentales pour

|

|

la modélisation des

|

|

manipulateurs mobiles

|

|

|

III.1. Introduction

Combiner la manipulation et la locomotion implique que les

caractéristiques des deux systèmes peuvent transparaître

dans le robot articulé mobile. La modélisation des manipulateurs

mobiles considère le fait de traiter le système à part

entière et de ne pas dissocier la partie mobile du bras manipulateur ;

c'est dans ce sens que nous allons définir dans ce qui suit certaines

notions qui nous seront indispensables dans notre application. Ce chapitre sera

donc consacré essentiellement à des définitions, puisque

nous nous intéresserons aux manipulateurs mobiles en tant que

systèmes complexes.

III.2. Notions de coordonnées III.2.1.

Coordonnées opérationnelles

Avant d'entamer la définition des coordonnées

opérationnelles, nous nous devons de décrire l'outil

d'interaction avec l'environnement pour une meilleure compréhension.

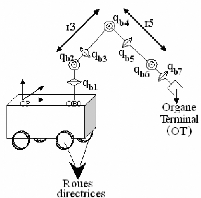

III.2.1.1. Organe terminal

L'évolution spatiale et temporelle d'un robot en

général considère le fait de focaliser sur une de ses

parties en essayant de la déplacer.

Pour ce qui est d'un manipulateur mobile, le corps

d'intérêt est situé au bout de la chaîne

cinématique et est appelé organe terminal (noté

OT par la suite) [Pad05]. En d'autres termes, l'organe terminal pour

un manipulateur mobile est celui exprimé au Chapitre I (paragraphe I.4),

puisque c'est le bras qui est apte à interagir avec l'environnement.

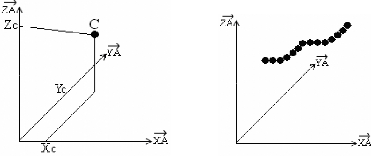

III.2.1.2. Définition des coordonnées

opérationnelles

Définir la situation d'un objet libre

représenté dans un espace à trois dimensions

nécessite, dans le cas général, la connaissance de six

paramètres indépendants. Trois de ces paramètres

définissent la position d'un point de l'objet, et les trois autres

grandeurs déterminent son orientation autour du point

précédent [Gor84].

Ces coordonnées en nombre minimal seront englobées

sous le vocable «situation«.

Les six coordonnées indépendantes

représentant la situation de l'OT, forment un vecteur

A dit vecteur des coordonnées opérationnelles.

En fonction de la mission à accomplir et de la nature

du système portant l'OT, seul u de ces six

coordonnées sont à contrôler [Pad05], A

s'écrit alors : A= [A1 A2 ...A u] T lesquelles

sont des coordonnées en nombre minimum qui suffisent à

caractériser la situation de l'OT dans un repère de

référence RA.

Les paramètres de position de l'organe terminal sont

classiquement choisis comme étant les coordonnées

cartésiennes du point OT dans RA, notés

XA, VA et ZA.

En ce qui concerne l'orientation, le choix des

paramètres n'est pas aussi automatique, une

représentation non

redondante est préférable car nous voulons avoir un

système de

coordonnées opérationnelles en nombre minimal, et

en même temps suffisant pour bien

représenter l'objet

d'intérêt (OT) dans l'espace tridimensionnel, c'est

à dire avec trois

paramètres ; les angles d'Euler classiques

représentent une des paramètrisations notées

ØA,ÈA,et ÖA.

Si nous nous intéressons à toutes les

coordonnées définissant la situation complète de l'OT

dans un espace à trois dimensions, nous avons :

? 1 1

X A

A 1

? ? ? ?

Y A

? ? ? ?

A 2

? ? ?

Z A

A 3

A = ? = ? ?

? ? ? ?

Ø A 4

A

? ? ? ?

È A 5

A

? ? ? ?

? ? ? ? ? ? ? ?

Ö A 6

A

Des exemples présentés dans le paragraphe III.9

seront plus explicites. III.2.1.3. Vitesses et

accélérations opérationnelles

Les composantes de A& vecteur des

vitesses opérationnelles et A&& vecteur des

accélérations opérationnelles sont les

dérivées temporelles, respectivement premières et

secondes, des composantes du vecteur A. Pour u=6, nous avons

[Pad05] :

? ? ? ? ?

& & 1

& & Ò

?

? 1

X A

A 1

? ? ?

? ? ?

Y A

A 2

? ? ?

Z A

&

A

& &

? ? = ?

A 3

& &

? ? ?

Ø A A 4

? ? ?

È & A &

A 5

? ? ?

? ? ? ? ? ?

Ö & A &

A 6

? 1 1

X A

&& &&

A 1

? ? ? ?

Y A

&& &&

? ? ? ?

A 2

? ? ? ?

Z A

&& &&

A 3

et A && = ? = ? ?

&& &&

Ø A Ò ? Ò

A4

? ? ?

È && A &&

A Ò ? Ò

5

Ö && &&

? ? ? ? ? ?

A

A 6

Les 3 premières composantes de

A& et A&& sont les

composantes dans RA de la vitesse et de l'accélération

linéaire de l'OT. En ce qui concerne les dérivées

temporelles premières et secondes des paramètres

définissant l'orientation, elles ne correspondent pas aux composantes

dans RA de la vitesse et de l'accélération angulaire de

l'OT.

Remarque

Les accélérations opérationnelles et

généralisées ne vont pas être prises en compte dans

notre travail pratique, car elles sont souvent utilisées en

modèle dynamique, c'est la raison pour laquelle nous n'allons plus les

évoquer par la suite.

Nous allons entamer dans ce qui suit la définition

d'une configuration, cet aspect est étroitement lié à la

notion de liaison qui sera développée en premier, ensuite, nous

passerons à la notion d'holonomie, pour aboutir enfin sur la

définition des coordonnées généralisées.

III.2.2. Notions de coordonnées

généralisées III.2.2.1. Notion de liaisons

La description du mouvement d'un objet évoluant dans un

espace à 3 dimensions composé de nc corps se

fait, en accordant à chacun de ces derniers ses six coordonnées,

ce qui donne pour le système complet 6xnc variables.

Ces paramètres sont appelés paramètres primitifs du

système [Pad05] et sont notés

p1,p2,....,p6xnc. Ils ne sont

pas indépendants les uns par rapport aux autres puisqu'ils sont

contraints par des liaisons.

Notre intérêt ira surtout vers l'aspect liaisons

mécaniques classiques (par contact entre 2 corps) ; leurs

spécificités est qu'elles limitent l'évolution spatiale et

temporelle des différents corps du système [Gor84] ; il en existe

deux types tels que :

- Les liaisons internes qui contraignent le mouvement d'un

corps par rapport à un autre (appartenant au même objet), en

intervenant entre eux, leur permettant une mobilité relative.

-Les liaisons externes qui permettent un mouvement relativement

à des corps externes au système, ayant une évolution

supposée connue.

La forme générale des équations de

liaisons (internes ou externes) utilisant les paramètres primitifs,

leurs dérivées par rapport au temps et éventuellement le

temps [Pad05] est la suivante :

6*nc

?

& + = (3.1)

á ( p , , p ,t )p â ( p , ,

p ,t ) 0

i 1 6 nc i 1 6 nc

i 1

=

Les valeurs que prennent les paramètres á et

â ( décrivant les caractéristiques des liaisons) nous

informent sur le type de la liaison présentée, ainsi, il en

existe un certain nombre.

III.2.2.2. Types de liaisons

Une liaison est dite homogène si, au niveau de

l'équation (3.1) â =0, par contre, une liaison est

scléronome si elle ne dépend pas explicitement du temps ; cela

implique que

?á=0 avec i= 1,

,6xnc et â=0, L'équation

homogène s'écrira alors:

?t

i

6 xnc

? i (p , , p )p &

á =0 (3.2)

1 6 nc i

i 1

=

À l'inverse, une liaison est considérée

comme rhéonome si elle dépend explicitement du temps. Les

liaisons externes, définies par le mouvement d'un corps externe au

système, sont en général considérées comme

rhéonomes.

Enfin, une liaison est dite parfaite si elle présente

certaines propriétés telles que :

-Les corps mis en jeu sont indéformables ; cette

caractéristique considère que pour tout couple de point

appartenant à l'objet considéré, la distance entre ces

points reste constante.

- La liaison doit être non dissipative. Elle consiste en un

roulement sans glissement entre les deux corps formant la liaison.

En général, lors de l'étude des

systèmes, les liaisons sont considérées comme parfaites,

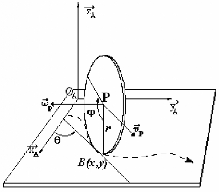

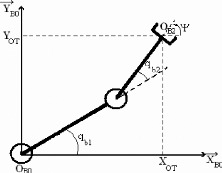

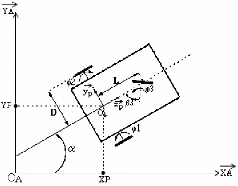

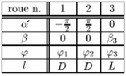

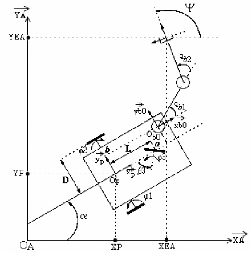

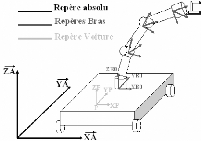

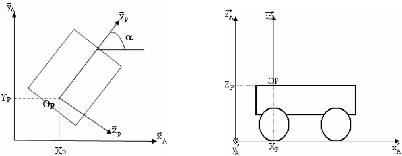

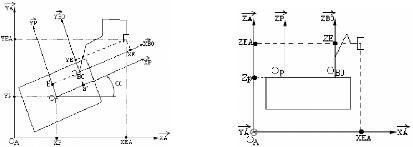

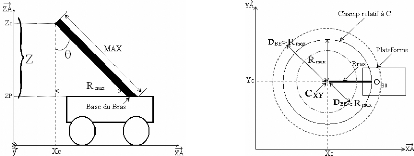

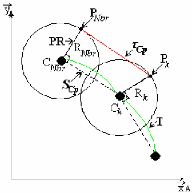

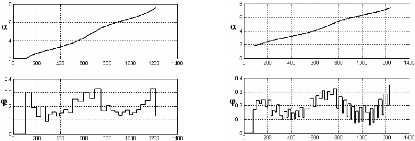

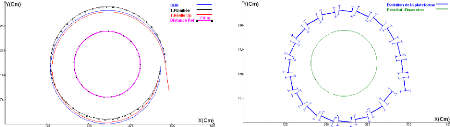

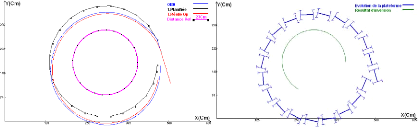

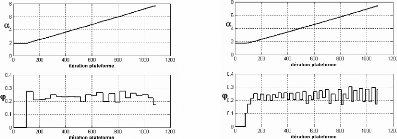

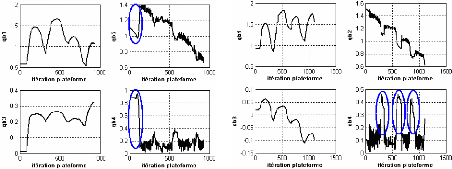

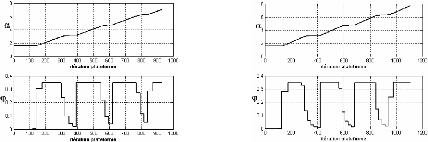

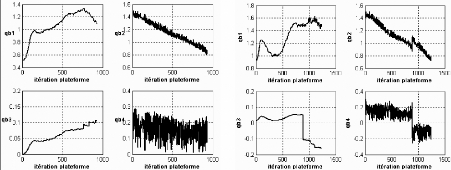

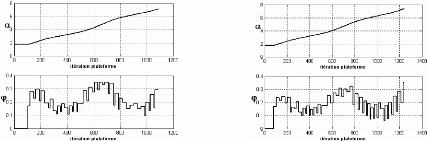

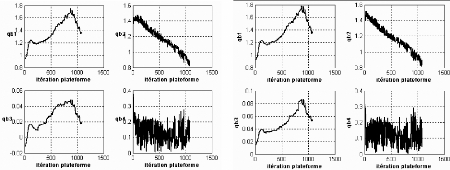

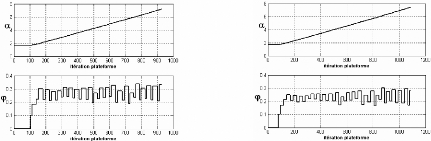

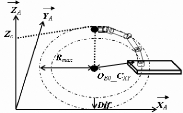

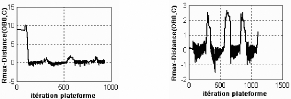

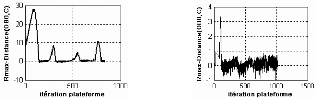

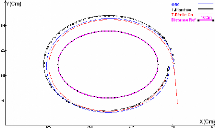

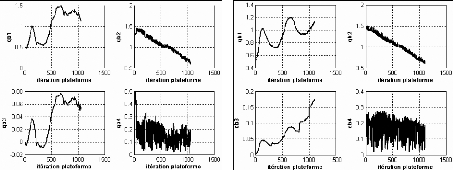

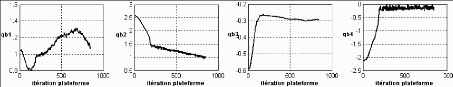

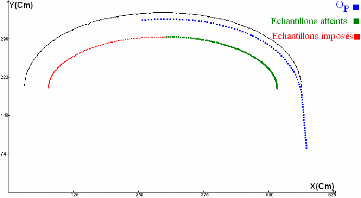

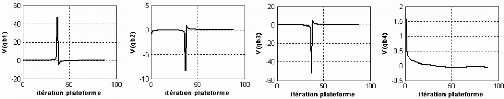

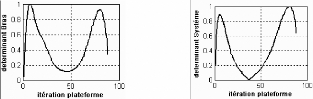

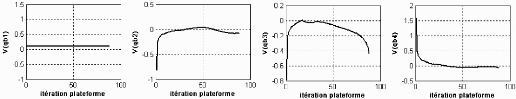

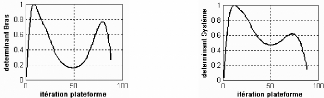

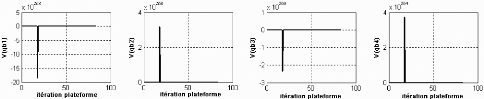

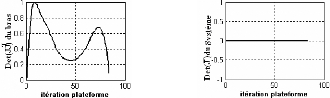

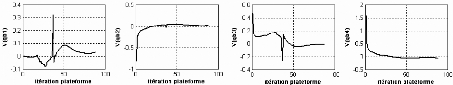

cette hypothèse est très réaliste du point de vue