IV-3- 5 : La masse volumique apparente

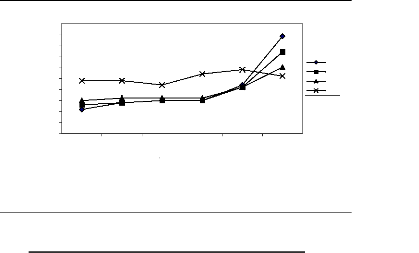

Les résultats des masses volumiques apparentes sont

regroupés dans le tableau XII. Les figures 8a et 8b montrent les masses

volumiques apparentes des différentes formulations en fonction de

l'évolution de la température. Les masses volumiques du

matériau AE croissent de 1,61g/cm3 à

1,94g/cm3 quand la température évolue de 850°C

à 1100°C. A basse température (850°- 900°C), les

ajouts de sable élèvent légèrement la masse

volumique, tandis qu'à haute température (1050°,

1100°C), on observe le phénomène contraire. Ceci peut

s'expliquer par le fait qu'à basse température, les

réactions de densification étant faibles, le sable est encore

plus dense que la matrice céramique dans laquelle il est noyé ;

tandis qu'à haute température, les réactions de

consolidations entraînent une augmentation de la densité de la

matrice. Ce qui a pour effet d'inverser le phénomène

observé aux plus basses températures.

Tableau XII : Masses volumiques apparentes (en

g/cm3 ) des produits de cuisson en fonction

de la température

Température (°C)

Figure 9a : Masse volumique apparente des

céramiques de coupures AE-

AN en fonction de la

température

Masse volumique apparente(g/cm3)

2

1,95

1,9

1,85

1,8

1,75

1,7

1,65

1,6

1,55

1,5

850 900 950 1000 1050 1100

E0 E20 E30 En

Températures Formulations

|

850°C

|

900°C

|

950°C

|

1000°C

|

1050°C

|

1100°C

|

|

E0

|

1,61

|

1,64

|

1,65

|

1,65

|

1,72

|

1,94

|

|

E20

|

1,63

|

1,64

|

1,65

|

1,65

|

1,71

|

1,87

|

|

E30

|

1,65

|

1,66

|

1,66

|

1,66

|

1,71

|

1,8

|

|

En

|

1,74

|

1,74

|

1,72

|

1,77

|

1,79

|

1,76

|

|

AS9

|

1,63

|

1,65

|

1,66

|

1,65

|

1,74

|

1,91

|

|

AS15

|

1,65

|

1,67

|

1,65

|

1,64

|

1,75

|

1,82

|

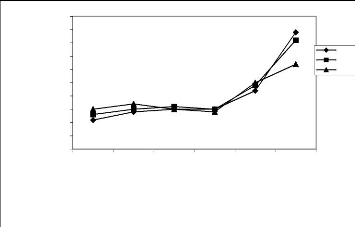

Masse volumique apparente

(g/cm3)

Figure 9b : Masse volumique apparente des

céramiques de mélange AE-

SF en fonction de

la température

1,95

1,85

1,75

1,65

1,55

1,9

1,8

1,7

1,6

1,5

2

850 900 950 1000 1050 1100

Température(°C)

E0 AS9 AS15

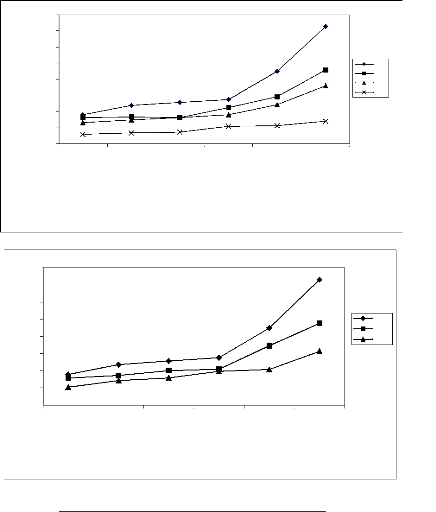

IV.3.6- La resistance a la flexion (8 )

Les résultats de la résistance à la

flexion sont regroupés dans le tableau XIII. Les figures 9a et 9b

présentent les variations de ö des différentes formulations

en fonction de la température. Ces résultats montrent qu'entre

850 et 1100°C, la résistance mécanique des céramiques

des formulations élaborées augmente avec

l'élévation de la température et diminue avec la

proportion de dégraissant incorporée. Entre 850 et 1100°C la

résistance à la flexion du matériau AE varie de 1,78

à 7,30 Mpa tandis que celle de AS15 varie de 1,04 à 3,13 Mpa.

Ceci nous montre l'aspect négatif de l'ajout de dégraissant sur

les propriétés mécaniques de l'argile d'Etoa. En effet,

bien que le dégraissant induise certains avantages au cours du

séchage de l'argile d'Etoa, son apport ne doit pas dépasser 10%

(en masse) si nous voulons atteindre une résistance à la flexion

supérieure à 4Mpa à 1100°C.

Généralement pour les produits céramiques, les

propriétés mécaniques augmentent avec la

température de cuisson jusqu'à ce que la phase vitreuse atteigne

une proportion optimale. Au-delà de cette proportion, toute augmentation

de la température entraîne leur diminution [33,34]. Ceci nous

amène à croire que la résistance à la flexion de

nos formulations peut encore augmenter si nous élevons la

température de cuisson.

Les briques de terre cuite étant des matériaux

fragiles, la rupture s'effectue au cours du chargement élastique

dès que la contrainte atteint localement le seuil critique de

décohésion inter atomique. Cette séparation se produit par

propagation de fissures existant dans le matériau. La rupture est donc

fortement influencée par la présence d'entaille (macro fissures)

résultant de défauts de fabrication ou de conception [36,37]. Il

est donc nécessaire de procéder à un broyage des

matières premières et d'effectuer une bonne

homogénéisation de la pâte avant le façonnage.

43

Mémoire de D.E. S. S en Chimie

bidustrielle

Tableau XIII: Résistance à la

flexion (en Mpa ) des produits de cuisson en fonction de la

température

Température (°C)

Figure 10a : Résistance à la flexion des

céramiques de coupures AE-AN en

fonction de la

température

Resistance a la flexion (Mpa)

850 900 950 1000 1050 1100

E0 E20 E30 En

8

7

6

5

4

3

2

1

0

Température(°C)

Figure 10b : Résistance à la flexion des

céramiques de mélange AE-SF en

fonction de la

température

Resistance a la flexion (Mpa)

850 900 950 1000 1050 1100

E0 AS9 AS15

8

7

6

5

4

3

2

1

0

44

Températures Formulations

|

850°C

|

900°C

|

950°C

|

1000°C

|

1050°C

|

1100°C

|

|

E0

|

1,78

|

2,36

|

2,57

|

2,76

|

4,49

|

7,3

|

|

E20

|

1,6

|

1,66

|

1,61

|

2,23

|

2,93

|

4,6

|

|

E30

|

1,29

|

1,49

|

1,62

|

1,79

|

2,42

|

3,59

|

|

En

|

0,58

|

0,67

|

0,72

|

1,06

|

1,14

|

1,41

|

|

AS9

|

1,57

|

1,72

|

2

|

2,08

|

3,46

|

4,76

|

|

AS15

|

1,04

|

1,42

|

1,58

|

1,96

|

2,07

|

3,13

|

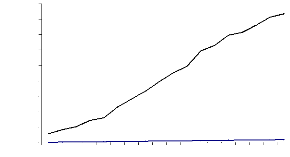

IV-4 : PROGRAMME THERMIQUE UTILISÉ À

PROMOBAT

Les résultats des mesures de températures

effectuées à PROMOBAT sont regroupés dans le tableau XIV.

Étant donné que nous avons utilisé un thermocouple

à une soudure, à la température correspondante à la

force électromotrice lue sur le multimètre, nous ajoutons la

valeur de la température ambiante (26°C) pour obtenir la

température mesurée. La figure 11 montre l'évolution de la

température en fonction du temps pour une cuisson réalisée

au cours du mois de décembre 2003. Cette courbe représente un

programme de cuisson dont la vitesse de chauffe ne constitue aucun danger pour

la qualité des produits. Malheureusement, suite à l'absence de

capteurs et d'enregistreurs de températures à PROMOBAT, les

programmes de cuisson varient en fonction de la nature et de l'humeur de ceux

qui cuisent. C'est l'une des raisons pour laquelle on observe parfois des taux

de casse très élevés (supérieure à 50%) sur

cuit. D'après la figure 11, il ressort que la température

maximale à l'endroit où est placé le thermocouple est de

836°C. Par ailleurs, nous avons noté des écarts de

température supérieure à 300°C dans le four au cours

de la cuisson ; ce qui justifie quelques différences observées

quant à l'aspect des produits cuits.

Tableau XIV : Résultats des mesures de

température effectuées à PROMOBAT

|

Temps (heures)

|

0,5

|

1

|

1,5

|

2

|

2,5

|

3

|

3,5

|

4

|

4,5

|

5

|

5,5

|

6

|

6,5

|

7

|

7,5

|

8

|

8,5

|

9

|

9,5

|

10

|

|

f.e.m

(mv)

|

0,8

|

1,2

|

1,8

|

2,3

|

3,1

|

3,9

|

4,5

|

4,8

|

5,1

|

5,5

|

6,5

|

8,3

|

9,6

|

10,4

|

10,9

|

12,5

|

14,0

|

15,3

|

16,7

|

17,5

|

|

Températures (°C)

|

46

|

56

|

71

|

83

|

102

|

121

|

136

|

143

|

150

|

160

|

185

|

230

|

262

|

282

|

294

|

333

|

371

|

396

|

433

|

452

|

|

Temps (heures)

|

10,5

|

11

|

11,5

|

12

|

12,5

|

13

|

13,5

|

14

|

14,5

|

15

|

15,5

|

16

|

16,5

|

17

|

17,5

|

18

|

|

f.e.m

(mv)

|

18,2

|

19,3

|

22,5

|

23,6

|

24,7

|

25,1

|

26,8

|

27,9

|

28,1

|

29,0

|

29,5

|

30,7

|

31,7

|

32,8

|

33,7

|

33,6

|

|

Températures

(°C)

|

469

|

495

|

570

|

595

|

621

|

631

|

671

|

697

|

702

|

716

|

735

|

763

|

788

|

814

|

836

|

833

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

Temperatures (V)

400

900

800

700

600

500

300

200

100

0

Temps (en heure)

45

Figure 11 : Variations de la température

en fonction du temps de chauffe à PROMOBAT

|

|