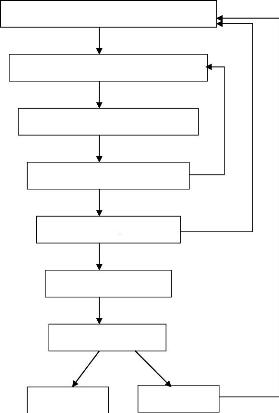

IV.5- SUGGESTIONS

La qualité des briques produites à PROMOBAT peut

être améliorée par l'installation d'un broyeur en

début de chaîne de production. Cela limitera les fentes de

séchage et pourra permettre le cas échéant l'utilisation

de chamotte (casses sur cuit) comme dégraissant. Ceci nous donne

l'organigramme de production suivant :

Argile d'ETOA

(Brut de carrière)

Expédition

Mélangeur mouilleur

Broyeur à cylindre

Sortie four et tris

Chambre à vide

Extrudeuse

Séchage

Cuisson

Casses

46

Figure 12 : Organigramme de production

proposé à PROMOBAT

PROMOBAT gagnerait également en augmentant l'espace de

séchage. Cela pourra permettre entre autre le stockage d`une

quantité plus importante de briques sèches, le maintien d'un

travail constant au niveau de la fabrication, et une limitation de

l'utilisation du séchoir électrique. En effet, l'espace de

séchage actuel permet le stockage de 40.000 à 50.000 briques

(10,5x15x30cm ). Pour une production moyenne de 6000 briques par jour, il faut

environ une semaine pour remplir l'espace de séchage et de stockage. Si

entre temps les cuissons ne sont pas faites, la fabrication est

paralysée à cause de la non disponibilité d'espace

à sécher et à stocker les produits façonnés.

D'autre part, lorsque la demande est forte et que PROMOBAT se trouve

obligée de réaliser deux à trois cuissons par semaine, les

briques sèches disponibles sont parfois insuffisantes. Si au contraire

PROMOBAT augmente l'espace de séchage de façon à pouvoir

sécher et stocker 100.000 à 200.000 briques à la fois,

elle pourra se passer de l'utilisation du séchoir électrique dont

la consommation énergétique est assez significative.

En effet, le temps moyen de séchage naturel d'une

brique (environ 10 jours) et la vitesse de façonnage de 6000 briques par

jour pourront être suffisant pour alimenter les deux fours en briques

sèches pour des cuissons de 10 à 20000 briques par semaine, ce

qui représente à peu près la capacité de production

actuelle de PROMOBAT.

L'énergie pour le séchage naturel étant

gratuite, le séchoir électrique ne serait alors utilisé

qu'en cas de nécessité (demande de briques de format non

disponible, conditions climatiques très défavorables,

augmentation de la production suite à la construction de nouveaux

fours...).

Pour ce qui est de la cuisson, l'une des astuces qui pourrait

rendre le processus efficient serait de s'assurer que toutes les briques

entrant dans le four sont totalement sèches. Ainsi, on ne gaspillera pas

de combustible pour achever un processus qui aurait pu être fait

naturellement [38]. Ceci anéantirait d'autre part le risque de casse

dû à l'élévation de la pression de vapeur d'eau dans

les pores des produits lorsqu'ils sont enfournés humides.

Concernant le combustible bois, il serait

bénéfique pour PROMOBAT lors des achats de rechercher les

matériaux les plus massifs et de les entreposer à l'abri des

pluies : en effet, le bois massif sec montre des propriétés

calorifiques plus élevées que le bois humide [39].

47

CONCLUSION

48

Il ressort de ce travail que les propriétés

céramiques de nos différents produits de cuisson (masse volumique

apparente, la résistance à la flexion, la perte au feu et le

retrait linéaire de cuisson) croissent avec l'évolution de la

température pendant que le pourcentage d'absorption d'eau

décroît.

Nous avons également observé que les ajouts de

dégraissants diminuent les propriétés mécaniques de

l'argile d'Etoa, malgré le fait qu'ils améliorent son aptitude au

séchage. Les résultats de résistance à la flexion

de nos échantillons cuits à basse température (850 -

1050°C) sont relativement faibles par rapport aux normes Françaises

(7Mpa pour les briques normales) [5] ; Cependant, étant donné la

difficulté et le coût énergétique qu'une entreprise

supporterait en cuisant ses briques à haute température (

1100°C ), il serait sans doute plus sensé, si l'on veut

améliorer les propriétés mécaniques des produits de

cuisson, de rechercher plutôt une matière première fusible,

qui pourrait développer des propriétés optimums autour de

950°C. Malheureusement, dans la pratique, cette hypothèse est le

plus souvent écartée à cause du coût

économique du transport quand le gisement et l'usine sont assez

distants.

L'insensibilité de l'argile de Nkolbisson entre 850 et

1100°C (retrait linéaire et perte de masse qui croissent de 0

à 1,49% et 4,64 à 6,58% respectivement) laisse envisager la

possibilité de son utilisation dans l'industrie des réfractaires

alumino-silicatés.

En somme, PROMOBAT devrait prendre un certain nombre de

disposition pour pouvoir pallier aux casses.

Au niveau de la fabrication, l'installation d'un broyeur en

début de chaîne contribuerait beaucoup à diminuer les

fentes de séchage. PROMOBAT devrait également veiller à ce

que les produits se sèchent sans brutalité et s'assurer au moment

de leur enfournement que le processus de séchage est terminé.

Pour ce qui est de la cuisson, un équipement en capteur de

température pourra alléger la tâche des cuiseurs tout en

leur permettant de rechercher le cycle de cuisson optimum.

Il serait enfin bénéfique pour PROMOBAT

d'effectuer des tests tels que la résistance à la flexion et le

taux d'absorption d'eau sur un échantillonnage de brique

prélevé après chaque cuisson. Cela pourra leur permettre

de s'assurer au moins de la constance de la qualité de leurs

produits.

Les analyses chimiques et minéralogiques de nos

échantillons pourraient rendre plus aisé l'interprétation

des résultats.

49

[1]

REFERENCES BIBLIOGRAPHIQUES

A. BOUQUILLON (2001)- Histoire des céramiques,

Matériaux et processus céramiques, Hermes Sciences, Paris,

47-72.

[2] D.RHODE (1986)- Terres et glaçures, DESSAIN

et TOLRA , Paris, 22- 31.

[3] P.BOCH (2001)- Composés céramiques,

Matériaux et processus céramiques, Hermes Science, Paris,

19- 46.

[4] E. KRAUSE (1973)- Principes et techniques de cuisson et

de construction de fours céramiques. Septima, Paris.

[5] J. SIGG (1991)- Les produits de terre cuites,

Septima, Paris.

[6] International Labour Office (1986)- Small-Scale

Brickmaking, Technology series, Geneva.

[7] C.A. JOUENNE (1984)- Traité de céramique

et matériaux, Septima, Paris.

[8] E. KRAUSE (1977)- Le séchage en céramique,

principes et techniques, Septima, Paris.

[9] G. ALIPRANDI (1979)- Matériaux

réfractaires et céramiques technique, Septima, Paris.

[10] E. LAMBERCY (1993)- Les matières

céramiques et leur transformation par le feu, Granit 1. Des

dossiers argiles.

[11] W.E. WORRALL (1986)- Clays and ceramic raw materials,

Second edition, Elsevier Applied Science Publishers, London and New York.

[12] A.K. CHAKRABORTY, K. GHOSHD (1978)- Reexamination of the

kaolinite- mullite reaction series, J. Am. Ceram. Soc.,61[3-4], 170-13.

[13] NGON NGON (2001)- Prospection et caractérisation

macroscopique des argiles alluviales pour l'industrie céramique à

Etoa, Actes 1ère conférence GCA, 123-128.

[14] E. KAMSEU (2002)- Projet de dimensionnement des

briques cuites: étude de la relation dimension des moules - retrait -

dimension des produits, MIPROMALO/PROG. CER et BTC.

[15] H. CHAMAYOU, J.P. LEGROS (1989)- Les bases physiques,

chimiques et minéralogiques de la science du sol, Presse

universitaire de France.

[16] A. DEMOLON, D. LEROUX (1952)- Guide pour l'étude

expérimentale du sol. 2e édition,

Gauthier-Villars - Paris.

50

[17] ENSP YAOUNDE (1999)- Analyse granulométrique

d'un sol fin, Travaux pratiques de géotechniques.

[18] LCPC (1970)- Analyse granulométrique par

sédimentométrie, Dunod, Paris.

[19] J. KARSTEN (2001)- additifs pour l'industrie des tuiles

et des brique, Industrie céramique et verrière - N°

970, 268 - 271.

[20] J. KARSTEN (2000)- Additive in the brick and tile

industry, NOVOKERAM, 25-39.

[21] M. VOUILLEMET (2001)- Maîtriser les produits

grâce à la modélisation des comportements des

mélanges, Industrie céramique et verrière , 964[11],

686 - 689.

[22] Dictionnaire Larousse de poche (1987).

[23] J. RIGAUD (1978)- La céramique de A à

Z, Septima, Paris.

[24] N F P18-554 (1979)- Mesures des masses volumiques,

porosités, coefficient d'absorption et teneur en eau des gravillons et

cailloux., AFNOR.

[25] N F P61-503 (1982)- Carreaux et dalles

céramiques - Détermination de la résistance à la

flexion., AFNOR.

[26] Handbook of Chemistry and Physics ,55TH ,

Edition 1974- 1975 CRC PRESS, E-106- E107.

[27] J.P BONNET, J.M GAILLARD (2001)- Céramique

silicatées, Matériaux et processus céramiques, Hermes

Science , Paris, 113- 140.

[28] A ELIMBI ,D NJOPWOUO , P PIALY, R WANDJI (2001)-

Propriétés des produits de cuisson de deux argiles

kaolinitiques de l'ouest Cameroun, Sil. Ind., 66 [11-12],121- 125.

[29] Y TSUZUKI , K NAGASAWA (1969)- Transitional stage to

the 980°C exotherm of kaolin minerals, Clays Sciences Japan,

3,8-102.

[30] J LEMAITRE, A.J LEONARD,B DELMON (1977)- The sequence

of phases in the 900- 1050°C tranformation of metakaolinite, Proc.

Int. Clay Conf. ,60 [1-2] 37-43

[31] B.A. SABRAH, H. El - DIDAMONY, M. M. El.- RABIECHI

(1989)- Ceramic studies of the clay / Rice composition and physical

properties of high dam lake sediments, Tile & Brick Int. Vol.12

N°1, 16-19.

[32] ] A. A. KHALIL, E. M. HAMAD, I. MOHAMED (1996)-

Effect of firing temperature on the phase composition and physical

properties of high dam lake sediments, Tile & Brick Int. 12 [1],

12-19.

[33] K. PIMPAKA, M WILHELM, W. WRUSS (2000)- A new Approach

to the production of bricks made of 100% fly ash, Tile & Brick Int, 16

[6], 428-433.

51

[34] V.T.L BOGAHAWATTA , A. B POOLE (1991)- Estimation of

the optimum firing condition for kaolinic clay bodies, Br Ceram Trans. J.

90, 52-96.

[35] C. MELO et al. (2001)- Effcet of fluxes on the fired

properties between 950 - 1050°C of some cameroonian clays. Actes

1ère conférence GCA, 57-69.

[36] T ROUXEL (2001)- Propriétés

mécaniques, Matériaux et processus céramiques, Hermes

Science, Paris, 19-74.

[37] W KURZ , J.P MERCIER , G ZAMBELLI (1991)- Introduction

à la science des matériaux, Presse polytechnique et

universitaire Romande.

[38] J.P.M Pavoy MBE, B.A, MICT (1979)- Brick making in

developing countries, Building research establishment, Garston, Waford.

[39] C. MELO, S. MONGET (2001)- Brick firing in a

Down-Draught wood fired kiln. Actes 1ère conference GCA, 49-56.

52

ANNEXES

53

CALCUL D'ERREURS

a) Limite de liquidité

WL = × 1 00

P P

h - s

P Tare

s -

ln(WL) = ln(Ph - Ps) - ln (Ps - Tare)

|

dWL =

|

d P P

( )

h S

- d P Tare

( S - )

-

|

|

WL ( P P

h S

-

|

(PS- Tare)

|

ÄWL = WL

ÄPh

Ph-PS

Ph-PS

Ph-PS

+ ÄPS + ÄPS +

ÄTare

ÄPh Tare

Ph = ÄPs = ÄTare = ÄP

|

ÄWL = WL

|

3 ÄP

|

+ ÄP

|

|

P P

h S

-

|

|

|

|

P Tare

S -

|

Exemple de calcul:

WL = 40,08; Ph = 32,97g ; Tare = 1,25g ; Ps = 18,82g ; ÄP =

0,01g

ÄWL = 40,08 [ 3 2 1,

97-1

82-1

3 × 0,0 125 + 8 0,0 125 0 6

WL = 0,6 WL = 40,8 #177;0,6 b) Limite de

plasticité

ÄP

Wp

3 ÄP +

Ph-Ps

ÄWP = Ph--Ps

×1 00.

Ps-Tare

Ps-Tare

3 0,0 1

× 0,0 1

Exemple de calcul : ÄWP = 26,4 + = 0,49

9 ,67 7 ,9 1

- 7 ,9 1 1 ,25

-

WP = 26,4 #177; 0,5

c) Indice deplasticitéeIPp = WL---

WPdI P dW L dW P Ä I P Ä W

L Ä W P

ln IP = ln (WL - WP) = - = -pIPpW

W

L - P pWL-WP p IPpW W

L - P pWL-WPp

ÄIPp =IPp (L

Ä W L Ä W P

+ P )

54

W W

L - P W W

- pExemple de calcul: ÄIP = 14,4

40,06 6+ #177;0,499

=(40,08 - 26,4440,08 -26,40,44

IP = 14,4 #177; 0,4

d) Retrait linéaire

R = × 1 00

L L

o -

Lo

ln R = ln (Lo - L) -ln(Lo) + ln100

dL0 dL0 dL

R Lo- L L0 Lo-L Lo-L

L0

d( L o - L) dL0

dR = -

=

dR [ ] [ ]dL

1 1 1

= - dL 0 +

R L L L

o - 0 L L

|

ÄR

R

|

1 1

Lo - L L0

|

ÄL0

|

+

|

1

L0-L

|

ÄL

|

|

|

|

|

|

|

0 -

Exemple de calcul : ÄL0 = ÄL = 0,05cm ; L0 =

6,55cm ; L = 6,30cm ; R=3,81%

1

1

1

ÄR = 3,81

× 0,05+

0,05

×

6,5 5

6,5 5 -6,3 0

6,5 5 -6,3 0

R = 3,8 #177; 0,4% e) Perte au feu PF =

100

m m

0 ×

-

m0

Ln(PF) = ln (m0 - m) - ln(m0) + ln100

dPF

PF m0- m m0 m0- m m0- m

m0

d(m 0 - m)

dm 0 = dm0 dm

dm0

- -

|

dPF

PF

|

[ 1 1 -

m0- m m0

|

] [ ]dm

1

dm 0 +

m m

0 -

|

1 1

1

ÄP F =

+ m0

Äm0

Äm

-

m 0- m m0

PF

m

Exemple de calcul: Äm0 = Äm = 0,1g m0 = 84,4 m =

76,9 PF = 8,9

|

ÄPF = 8,91

|

|

1

|

|

|

|

1

|

×

|

0, 1 +

|

|

1

|

|

|

|

×

|

0, 1

|

|

84,4 -7 6

|

,

|

9

|

|

84,4

|

|

84,4 -76

|

,

|

9

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PF = 8,9 #177; 0,2%

f) Pourcentage d'absorption d'eau

ab = × 1 00

Ma Ms lnab = ln (Ma - Ms) - lnMs + ln100

-

Ms

Ä ab = ÄMa +

ÄMs + ÄMs or

ÄMa = ÄMS = ÄM

55

ab Ma- Ms Ma- Ms Ms

Äab = ab ( Ms )

2Ä M Ä M

+

Ma Ms

-

Exemple de calcul : Ms = 10,4932g Ma = 12,6957g M'a =

6,6325g

ab = 20,9897 ÄM = #177; 0,0001g

0, 0001 2

× 0, 0001

Äab = 20,9897 (1 2, 6957-1 0, 4932+ 1

0, 4932 0, 0021

ab = 20,989 #177; 0,002%

g) Masse volumique apparente

ñ = Ma-

s ñe = lnñ = lnMs -

ln(Ma - M'a) + lnñe

M

a

dñ = dMs dMa dMa

+ +0 car ñe = cste

ñ Ms Ma

-Ma Ma-Ma

dñ = dMs dMa +

dMa or, ÄM'a = 2ÄMa = 2ÄMs

= 2ÄM

D'où

ñ

M

s

M

a

-

M'

a

M a-Ma

ñ = ñ ( 1 + 3

Ms Ma-Ma

Exemple de calcul : ñ = 1,7306

Äñ = 1,7306 3 )

(1 0, 4932+ 1 2, 6957-6, 6325 <0, 0001=0, 0004

ñ = 1,7306 #177; 0,0004g/cm3

h) Résistance à la flexion

ä

3 FL 2 bh2

lnä = lnF + lnL - ln - 2lnh + ln 23

d ä = Ä F

+ÄL db 2dh

h

äF Lb

b

Ää = ä ( Ä F L Ä

2

h )

h

+

+ Ä Ä +

F L b Exemple de calcul

ÄF = 5N Äb = Äh = ÄL = 0,002mm F = 922N

ä = 7,40Mpa h = 16,80mm

5 0,0 1 0,0 1 0,02

Ää = 7,40 + + + =0,052

56

922 55 3 6,40 1 6, 80 ä = 7,40 #177; 0,05 Mpa

|