|

DÉDICACE

Je dédie ce travail

À mes parents,

et plus particulièrement,

À mon époux,

M. ASSONG et mes enfants

REMERCIEMENTS

Tout travail est perfectible et n'est jamais le fruit d'une

seule personne. Ma reconnaissance s'adresse aux personnes qui ont rendu la

réalisation de ce mémoire possible, et bien plus encore à

ceux qui l'ont rendu agréable. C'est une occasion pour moi de leur

témoigner ma reconnaissance.

Qu'il me soit permis de remercier les personnes

ci-après :

· au Dr. TALLA André, chef de

département du Génie rural, pour avoir accepté d'encadrer

ce travail malgré ses multiples occupations. Sa

disponibilité, sa rigueur scientifique, ses conseils et ses supports

didactiques m'ont permis de mener à bien ce travail,

· au Pr. NKENG George Elambo,

directeur de l'ENSTP pour sa détermination à encourager les

futurs ingénieurs dans le succès de leurs travaux,

· au Pr ESOH Elamé, pour son

rôle majeur dans la mise en oeuvre de ce programme en master

d'ingénierie,

· à tous les enseignants de l'université de

Padoue en Italie pour l'encadrement pédagogiques dont ils ont fait

preuves,

· à tout le personnel de la ferme Henry et

frères et pour tous les employés pour leur disponibilité

et toutes les informations mises à notre disposition,

· au personnel enseignant de l'ENSTP pour leur sens du

devoir,

· au personnel non enseignant de l'ENSTP pour leur

courtoisie,

· à la famille FONKOU,

particulièrement papa Michel pour tout ce que tu as

fait pour nous,

· Enfin merci à ma maman, sans qui je ne serais

pas là aujourd'hui. Merci pour ton soutien indéfectible, ta

présence pendant toutes ces années passées et celles

à venir. Merci à mes frères et soeurs qui sont toujours

là pour moi qu'importent la distance et le temps qui passe.

· à mes amisKENYO et à

AZEMTSA pour leur disponibilité, pour tout

l'encouragement et leur soutien,

· à mes camarades de la première promotion

de Master d'Ingénieur spécialisé en Eau, Déchets et

Assainissement pour leurs soutiens et leurs conseils,

Sans oublier, toi qui pense avoir été

oublié.

RÉSUMÉ

Le présent travail a pour objectif de valoriser la

matière organique générée par les activités

avicoles et plus particulièrement par l'élevage à travers

l'utilisation des lisiers en tant que biodéchets pour la production du

biogaz dans la ferme Henri et Frères de Mendong. La méthodologie

mise en oeuvre a consisté tout d'abord à faire un travail

documentaire concernant la méthanisation au sein d'une ferme. Ensuite

des descentes sur le terrain s'en sont suivies et ont permis de

s'enquérir de la situation actuelle de la gestion des lisiers de poules

pondeuses à la ferme faisant l'objet du présenttravail. Dans le

but d'apporter une contribution à l'amélioration des conditions

de vie de la population et la réduction des maladies transmissibles

à l'origine des déchets, nous avons proposé la

construction d'un biodigesteur pour produire du biogaz et des lits de

séchage de digestat pour la commercialisation sous forme d'engrais.

L'évaluation indique une production de 834,96 kg/j de lisiers,

correspondant à un volume utile de digesteur de 97,07 m3. Ce

qui nous a permis d'obtenir 1,648 m3/j de biogaz. Le coût du

projet est estimé à quarante-deux millions deux cent

cinquante-trois mille six cent soixante-onze (42 253 671) francs CFA et le

digestat est commercialisé à quatre-vingt (80) francs CFA le kg.

Ce qui a révélé une Valeur Actuelle Nette positive de

trente-deux millions deux cent quarante-deux mille trois cent neuf (32 242 309)

francs CFA sur trente (30) années exploitées ; un indice de

profitabilité de 1,763 francs CFA pour chaque franc CFA investi et un

retour sur investissement débutant à la sixième

année. Sur le plan environnemental, on peut noter les

bénéfices tels que la réduction de l'achat des engrais

chimiques par la valorisation du digestat, les revenus complémentaires

par la production d'électricité, la création de

technologies innovantes et l'atténuation des risques sanitaires.

Mots clés : Méthanisation,

lisiers, biogaz, biodigesteur, rentabilité

ABSTRACT

The present work aims to valorize the organic matter generated

by poultry activities and more particularly by breeding through the use of

slurry as biowaste for the production of biogas on the Henri and Frères

farm in Mendong. The methodology implemented consisted first of all in making a

documentary work concerning anaerobic digestion on a farm. Then, field trips

followed and allowed us to inquired about the current situation of the

management of the laying hen liquid on the farm that is the subject of this

work. In order, to make a contribution to the improvement of the living

conditions of the population and the reduction of communicable diseases at the

origin of waste, we proposed the construction of a biodigesteur to produce

biogas and drying beds digestate for marketing in the form of fertilizer.The

assessment indicates a production of 834.96 kg/day of manure, corresponding to

a useful volume of digester of 97.07 m3. This allowed us to obtain

1.648 m3/day of biogas. The cost of the project is estimated at

forty-two million two hundred and fifty-three thousand six hundred and

seventy-one (42,253,671) CFA francs and the digestate is marked at eighty (80)

CFA francs per kilogram. This revealed a positive Net Present Value of

thirty-two million two hundred and forty-two thousand three hundred and nine

(32,242,309) CFA francs over thirty (30) years exploited; a profitability index

of 1.763 CFA francs for every CFA franc invested and a return on investment

starting in the sixth year. On the environmental front, we can note the

benefits such as the reduction of the purchase of chemical fertilizers by the

valorization of the digestate, the complementary incomes by the production of

electricity, the creation of innovating technologies and the mitigation of

health risks.

Key words: anaerobic digestion, manure, biogas,

biodigester, profitability

SOMMAIRE

DÉDICACE

ERREUR ! SIGNET NON

DÉFINI.

REMERCIEMENTS

II

RÉSUMÉ

III

ABSTRACT

IV

SOMMAIRE

V

LISTE DES FIGURES

X

LISTE DES TABLEAUX

XII

LISTE DES SIGLES ET ABREVIATIONS

XIII

INTRODUCTION

GÉNÉRALE

1

CHAPITRE

1 : ENVIRONNEMENT DE L'ÉTUDE ET GÉNÉRALITÉS

SUR LA MÉTHANISATION

4

INTRODUCTION

5

1.1. Environnement de l'étude

5

1.2. Problématique générale sur

les déjections avicoles d'une ferme

9

1.3. Généralités sur la

méthanisation

10

1.4- Digestat

18

1.5- Biogaz dans le monde, en

Afrique

18

1.6- Valorisation énergétique

du biogaz

23

1.7- Pouvoir énergétique du

biogaz

24

1.8- Composition du biogaz

24

1.9- Avantages et inconvénients de la

méthanisation

25

CONCLUSION

27

CHAPITRE

2 : ETAT DES LIEUX D'EXPLOITATION DU BIOGAZ DANS LE CENTRE ET ETAT DE

L'ART

28

INTRODUCTION

29

2.1-CADRE INSTITUTIONNEL, JURIDIQUE ET

RÈGLEMENTAIRE DE LA GESTION DES DÉCHETS AU CAMEROUN

29

2.1.1- Cadre institutionnel de la gestion

des déchets

29

2.2- CAS DE LA DÉCHARGE DE

NKOLFOULOU

31

2.3-CADRE JURIDIQUE DE GESTION DES

DÉCHETS AU CAMEROUN

32

2.3.1- Cas de la ferme Henri et

Frères

33

2.3.2-Description intérieure de la

ferme

34

2.3.3-Différents types de logements

et activités autour des déjections avicoles au sein de la

ferme

34

2.3.4-Hangar à moulin

42

2.4- GESTION SOUS FORME DE FIENTES ET DE

LISIER À LA FERME

43

2.5- SYSTÈME DES BIODIGESTEURS

44

2.6-IMPACTS ENVIRONNEMENTAUX ET SOCIAUX DES

LISIERS DE POULES PONDEUSES

45

2.7 -MESURES PRÉVENTIVES

48

2. 8-ETAT DE

L'ART

49

2.8.1-Différents types de

digesteurs

49

A) DIGESTEURS DE

TYPE DISCONTINU

49

B) DIGESTEURS DE

TYPE CONTINU

52

C) TECHNOLOGIES

IDENTIFIÉES DANS LE MODÈLE INDUSTRIEL POUR LA DIGESTION DES

LISIERS

53

2.8.2 - Comparaison des digesteurs

industriels

56

2.9- CHOIX DU SYSTÈME

57

CONCLUSION

57

CHAPITRE

3 : APPROCHE MÉTHODOLOGIQUE D'ÉVALUATION ET DE VALORISATION DU

POTENTIEL MÉTHANOGÈNE

58

INTRODUCTION

59

3.1- MATÉRIEL DE COLLECTE DES

DONNÉES

59

3.2- APPROCHE

GLOBALE

59

3.3- RECONNAISSANCE

DE TERRAIN

59

3.4- MÉTHODES

DE COLLECTE DES DONNÉES

60

3.4.1- Recherche

documentaire

60

3.4.2-

Observations

60

3.4.3-

Entretiens

60

3.4.4-Phase de collecte des données

sur le terrain

61

3.5- CHOIX DU MODÈLE POUR LA MISE EN

PLACE D'UNE UNITÉ DE BIOMÉTHANISATION

61

3.6- ESTIMATION DES LISIERS PRODUITS DANS

UNE FERME AVICOLE

62

3.6.1- Quantité journalière de

lisiers produits

62

3.6.2- PRODUCTION VOLUMIQUE DU BIOGAZ DANS

LE DIGESTEUR

62

3.6.3- DÉBIT VOLUMIQUE DE L'EFFLUENT

ET VOLUME TOTAL DU DIGESTEUR

63

3.6.4- Production du biogaz et du

digestat

63

3.6.5- Dimensionnement de l'entrée

des lisiers et de la sortie du digestat Certains

paramètres sont à déterminer :

64

3.6.6- DIMENSIONNEMENT DU RAYON ET DE LA

HAUTEUR DU DIGESTEUR

65

CONCLUSION

65

CHAPITRE

4 : ÉVALUATION ET VALORISATION ÉNERGÉTIQUE DU POTENTIEL

MÉTHANOGÈNE DE LA FERME

66

INTRODUCTION

67

4.1- EVALUATION DU POTENTIEL METHANOGENE DE

LA FERME

67

4.1.1-

Détermination de la quantité de lisiers de la

ferme

67

4.1.2-

Quantité de biogaz produite à partir des lisiers de

poule pondeuse

67

4.1.3- Débit

volumique de l'effluent et volume total du digesteur

68

4.1.4- Production du

biogaz

68

4.1.5- Entrée

des lisiers et de la sortie du digestat

69

4.1.6- Rayon et

hauteur du digesteur

69

4.2- PRÉSENTATION DU PROTOTYPE DE

BIODIGESTEUR POUR LA FERME

70

4.3- EPURATION DU BIOGAZ PRODUIT

73

CONCLUSION

74

CHAPITRE

5 :ÉTUDE DE RENTABILITÉ FINANCIÈRE ET

ENVIRONNEMENTALE DU PROJET

75

INTRODUCTION

76

5.1-DÉFINITION DE QUELQUES

CONCEPTS

76

5.2-PRÉSENTATION DES CRITÈRES

D'ÉVALUATION DE LA RENTABILITÉ

76

5.3-INVESTISSEMENT

76

5.4- CONCEPT GÉNÉRAL DE LA

RENTABILITÉ ET DU CARACTÈRE DE L'INVESTISSEMENT

77

5.4.1- Caractéristiques du projet

d'investissement

77

5.4.2- Capital investi

78

5.4.3-Cash-Flow

78

5.4.4-Durée de vie du

projet

78

5.4.5-Evaluation de la rentabilité

économique et financière du projet

78

5.5- Evaluation de la rentabilité du

projet

81

5.5.5- Calcul et interprétation des

critères de rentabilité

92

5.6-RENTABILITÉ ENVIRONNEMENTALE

95

5.6.1-Respect du cycle de vie des

matières méthanisées

96

5.6.2-Avantages de la méthanisation

pour l'économie et les territoires

97

5.6.3-Avantages agronomiques de la

méthanisation

98

CONCLUSION

GÉNÉRALE ET PERSPECTIVES

99

CONCLUSION

GÉNÉRALE

100

PERSPECTIVES

100

BIBLIOGRAPHIES

101

MÉMOIRE ET THÈSES

102

RAPPORT FINAL

104

WEBOGRAPHIES

104

TABLE DES MATIÈRES

106

LISTE DES

FIGURES

Figure 1: Localisation de la ferme Henri et

frères dans l'arrondissement de Yaoundé VI

3

Figure 2 : Image satellite de la ferme Henri

et frères

7

Figure 3: Vue de la rivière

Nkom-assi

9

Figure 4: Potentiel

méthanogène des différents substrats

12

Figure 5: Schéma simplifié de

la digestion anaérobie

15

Figure 6: Effet de la température sur

le taux de croissance des méthanogènes

16

Figure 7: Brassage manuel quotidien d'un

digesteur à Bangang

22

Figure 8: Procédé de

différents types de valorisation énergétique

23

Figure 9: Rapport énergétique

entre méthane et autres sources d'énergies

24

Figure 10: Image Satellite de la ferme Henri

et frères

33

Figure 11: système hollandais

d'élevage

35

Figure 12: A-bande de tapis roulant pour les

lisiers et les oeufs, B- ventilateurs

36

Figure 13: A- bacs de

récupérations ; B-unités de séchage

37

Figure 14: Vue A- bande de tapis convoyeur

de fientes au fond du bâtiment ; B- bande de tapis convoyeur des

fientes vers l'extérieur

37

Figure 15: Vue A- rampe à tapis

convoyeur des fientes du bâtiment 3 vers l'extérieur ; B- regard

de recueillement ; C- biodigesteur abandonné

38

Figure 16: Elevage des poules pondeuses au

sol

39

Figure 17: Zone A-abreuvoir, B-mangeoire,

C-Croute de fumier retournée

40

Figure 18: A- zone dortoir /pondoir

41

Figure 19: A-Lit de séchage des

lisiers; B-Four de ventilation des lisiers

41

Figure 20: Hangar à moulin.

42

Figure 21: Abattoir de la ferme

42

Figure 22: Ferme principale (Système

Big Deutchman)

43

Figure 23: Filières de gestion des

effluents produits en élevage de poules pondeuses

44

Figure 24: Pollution du paysage par les

déjections avicoles

46

Figure 25: Entrées, sorties et

processus de transport de l'azote et du phosphore dans les systèmes

agricoles.

47

Figure 26: Digesteur de type discontinu

à gazomètre combiné

51

Figure 27: Digesteur discontinu à

gazomètre continu

52

Figure 28: Schéma d'un digesteur

continu, model chinois.

54

Figure 29: schéma d'un digesteur

continu, model indien.

55

Figure 30: Digesteur à piston

horizontal

55

Figure 31: Schéma en plan d'un

digesteur continu, modèle chinois

61

Figure 32: Coupe A-A du biodigesteur

70

Figure 33: Méthaniseur en plan coupe

B-B

71

Figure

34: Vue de dessus en 3D du biodigesteur

71

Figure 35: Vue éclatée en 3D

du biodigesteur

72

Figure 36: Rendu en 3D partiel du

biodigesteur

72

Figure 37: Piégeage à eau

73

Figure 38: Cycle de vie des matières

méthanisées

97

LISTE DES

TABLEAUX

Tableau 1: Proportion des composants dans le

biogaz

3

Tableau 2: Récapitulatif des

différents acteurs de la gestion des déchets au Cameroun

30

Tableau 3: Gaz à Effet de Serre

brûlé dans le contexte des activités du projet

31

Tableau 4: Impacts des lisiers de poules

pondeuses sur les ressources naturelles

47

Tableau 5: Problèmes et mesures

préventives dans la production de lisiers de poules pondeuses

48

Tableau 6: Comparaison des digesteurs

56

Tableau 7: Calcul de la quantité

journalière de lisiers produite

67

Tableau 8: Calcul de la production volumique

de biogaz

67

Tableau 9: Calcul du débit volumique

de l'effluent et du volume total du digesteur

68

Tableau 10: Calcul du volume du substrat,

volume du biogaz et le volume du méthane

68

Tableau 11: Résultat du calcul des

paramètres d'entrée des lisiers et de sortie du digestat

69

Tableau 12: Calcul du rayon et de la hauteur

du digesteur

69

Tableau 13: D'autres techniques plus

sophistiquées d'épuration du biogaz

74

Tableau 14: Caractéristiques du

groupe pour la cogénération

81

Tableau 15: Résultat de calcul de

l'énergie pouvant être produite à la ferme

83

Tableau 16: Consommation journalière

à la ferme

83

Tableau 17: Résultat du calcul du

nombre total de parpaings nécessaires

85

Tableau 18: Dévis estimatif du

matériel pour la réalisation du biodigesteur

86

Tableau 19: Estimation des coûts

d'investissements pour la mise en place de l'unité de

méthanisation

88

Tableau 20: Prix de vente annuel de

l'engrais

89

Tableau 21: Résultats du calcul du

bénéfice annuel net

90

Tableau 22: Résultat de calcul des

Cash-Flows actualisés et Cash-Flows actualisés cumulés

91

Tableau 23: Résultat du calcul de la

VAN

92

Tableau 24: Résultat de calcul de

l'indice de profitabilité du projet

93

Tableau 25: Résultat du calcul de la

VAN en fonction de chaque du taux d'actualisation fixé

93

Tableau 26: Résultat de calcul du

DRA

94

Tableau 27: Récapitulation des

paramètres de choix de l'investissement

94

LISTE DES SIGLES ET

ABREVIATIONS

|

ADEME

|

Agence de Développement et de la Maîtrise des

Energies

|

|

BUCREP

|

Bureau Central des Recensements

|

|

C/N

|

Rapport carbone sur azote

|

|

C3

|

Molécule à 3 atomes de carbone

|

|

C4

|

Molécule à 4 atomes de carbone

|

|

CDM

|

Clean Development Mechanism

|

|

CFA

|

Communauté Financière Africaine

|

|

CFi

|

Cash-Flow pour la période i

|

|

CO2

|

Dioxyde de carbone

|

|

CTD

|

Collectivités Territoriales

Décentralisées

|

|

CUY

|

Communauté Urbaine de Yaoundé

|

|

ENSTP

|

Ecole Nationale Supérieure des Travaux Publics

|

|

EPI

|

Equipement de Protection Individuelle

|

|

ff

|

Forfaitaire

|

|

GPS

|

Global Positioning System

|

|

H2

|

Dihydrogène

|

|

H2O

|

Eau

|

|

H2SO4

|

Acide sulfurique

|

|

HYSACAM

|

Hygiène et Salubrité du Cameroun

|

|

i

|

Taux d'actualisation

|

|

kg

|

Kilogramme

|

|

kwh

|

Kilowattheure

|

|

m3

|

Mètre cube

|

|

Nm3

|

Nanomètre cube

|

|

T

|

Température

|

|

V

|

Volume

|

|

VAN

|

Valeur Actuelle Nette

|

INTRODUCTION GÉNÉRALE

Aujourd'hui, un choix est porté sur les bioconversions

qui permettent une plus grande valorisation de la biomasse disponible dans la

plupart des pays. Parmi les bio processus, figurent les procédés

de méthanisation des déjections animales et de divers

résidus de récolte qui conduisent, d'une part, à la

production du gaz méthane appelé biogaz et, d'autre part,

à la production d'un engrais organique appelé compost

composé d'azote, phosphore et potassium, qui sont les principaux

fertilisants indispensables aux cultures et au processus de

méthanisation entrainant la production du biogaz.

En effet, la filière biogaz/compost, loin d'être

une solution au problème énergétique des pays en voie de

développement, n'en est pas moins un appoint. Il s'agit d'une

technologie qui peut aider les populations rurales en particulier, à

satisfaire leur besoin en énergie domestique et en engrais organique

pour les cultures. Elle revêt en outre un cachet social inestimable car

le biogaz, grâce à ses multiples utilisations, contribue à

améliorer les conditions de vie de la femme rurale (Sokona, 1992)

En 1976, la fermentation méthanique

représentait une production de 63 millions de tonnes équivalent

pétrole (TEP) dont 93% dans les pays en voie de développement,

notamment en Asie (ENDA-GRET, 1981). En Afrique en général et au

Cameroun en particulier, l'adoption du biogaz aurait plus de succès dans

ces communautés où l'élevage est intégré

à l'unité de biogaz, à l'unité de l'exploitation de

la famille.

Dans cette perspective, le développement des

étables fumières apparait comme une alternative crédible,

car ces étables permettent grâce à la stabulation d'une

partie du troupeau avec tous les avantages qu'elle présente (Ly, 1993)

de valoriser en plus le fumier produit. Il serait malgré tout plus

judicieux de valoriser cette filière en tant que solution alternative

pour réduire nos coûts d'électricité et produire du

compost nécessaire à une agriculture durable.

Le présent travail a pour objectif

général de valoriser la matière organique

générée par les activités avicoles et plus

particulièrement par l'élevage à travers l'utilisation des

lisiers de poules pondeuses en tant que biodéchets pour la production du

biogaz.Plus spécifiquement, il s'agit d'une part, d'estimer

respectivement le potentiel des lisiers de la ferme et le potentiel journalier

de biogaz productible et d'autre part de dimensionner une unité de

méthanisation pour une valorisation énergétique puis

d'étudier sa rentabilité financière et environnementale.

L'intérêt de ce travail est d'appréhender

plus de connaissances dans le domaine de production du biogaz à partir

des déjections animales qui sont des excellents substrats de production

du biogaz. Il permet non seulement la réduction de la pollution locale,

mais, aussi la lutte contre la déforestation, réduisant par

conséquent l'avancée du désert, et de même, la

réduction de la production des gaz à effet de serre, contribuant

ainsi à la lutte contre le réchauffement climatique.

Par ailleurs, il permet aussi d'avoir au sein de la ferme une

énergie propre et autonome pour le chauffage des poussins et

l'éclairage. Il permet de vulgariser la technologie du biogaz au sein

des communautés.

La présente étude vise à faire

l'évaluation du potentiel méthanogène et la valorisation

énergétique des lisiers dans la ferme avicole Henry et

Frères de Mendong. Cette étude s'articule autour d'une

introduction générale et problématique suivie de quatre

chapitres.

- Le chapitre 1 intitulé `'Environnement de

l'étude et généralités sur la

méthanisation'', présente la zone d'étude, ses

caractéristiques et est consacré à revisiter les

différents travaux portant sur la thématique de recherche.

- Le chapitre 2 concerne `' l'état des lieux du biogaz

dans la Centre du Cameroun et état de l'art'' qui est destiné au

diagnostic global du biogaz dans le Centre.

- Le chapitre 3 porte sur `' l'approche méthodologique

d'évaluation et de valorisation d'un potentiel

méthanogène'' et est destiné à la

présentation des collectes des données ainsi que l'approche

méthodologique utilisée.

- Le chapitre 4 intitulé `' évaluation et

valorisation énergétique du potentiel méthanogène

de la ferme'' est destiné à présenter les résultats

du dimensionnement et proposer un prototype d'unité de

méthanisation.

- Le chapitre 5 consiste à présenter la

faisabilité économique et environnementale du projet au travers

une étude de rentabilité.

Le mémoire se terminera par une conclusion

générale et perspectives.

CHAPITRE 1 : ENVIRONNEMENT DE

L'ÉTUDE ET GÉNÉRALITÉS SUR LA

MÉTHANISATION

Introduction

Ce chapitre est subdivisé en deux parties à

savoir : la première partie présente la zone d'étude et

s'articulent sur le cadre physique (présentation de la zone

d'étude, démographie, climat, relief, hydrographie-

hydrogéologie, population, aspects socioéconomiques, aspects

socioculturels, le biogaz dans le continent africain). La deuxième

partie est consacrée aux généralités sur la

méthanisation.

1.1.

Environnement de l'étude

1.1.1.

Présentation de la zone d'étude

La ferme Henri et frères est située dans

l'arrondissement de Yaoundé sixième, à la

périphérie du quartier Mendong en bordure de la rivière

Mefou comme le présente la figure 1. Elle occupe une superficie

d'environ 3 hectares avec une quantitéde volaille estimée

à 39 200 sujets. Le site de la ferme est accessible par la route

Mendong-Nkolbisson à 4 kilomètres, au lieu-dit Koumassi. Ses

coordonnées GPS sont : 3°40'- 4°00' de latitude nord

11°15'-11°50' de longitude Est, son altitude est de 710,8 m (www.

googlemaps.com).

Figure 1: Localisation de la ferme Henri et

frères dans l'arrondissement de Yaoundé VI

Source : Commune de Yaoundé

VI

1.1.2. Description du

site

Créée en 1997 par le groupe Henri et

Frères originaire de la région de l'Ouest Cameroun, le site

s'étend sur une superficie de trois hectares à Eloumdem tel que

présenté par la figure 2.

Figure 2 : Image satellite de la ferme Henri et

frères

Source : Google earth pro

Cette ferme dispose :

ï de cinq poulaillers. Trois sont fonctionnels avec des

poules pondeuses en cages, deux autres fonctionnent avec des poules pondeuses

au sol sur copeaux de bois ;

ï d'une guérite : petite dépendance

construite au portail et servant de poste de travail et de

surveillance ;

ï d'un abattoir et des chambres froides non

fonctionnelles ;

ï des bâtiments à usage d'habitation, de

bureau et de magasin ;

ï de deux étangs piscicoles;

ï d'un bloc administratif et de logement du responsable

de sécurité ;

ï des magasins pour stockage des aliments et des produits

de soins des poules ;

ï d'un bloc pour élevage des porcs totalement

isolé du bloc poulailler ;

ï d'un bloc cuisine pour le personnel de la ferme ;

ï d'un jardin fruitier;

ï de deux forages;

ï de trois châteaux d'eau;

ï de quatre puits;

ï de trois digesteurs non fonctionnels;

ï d'un dispositif de séchage mécanique des

fientes (tombé en ruine) et

ï d'un hangar à moulin qui sert à

écraser les fientes et dans lequel sont stockés les sacs de

fientes après séchage.

1.1.3.

Caractéristiques physiques du milieu

1.1.3.1. Climat

Dans la zone d'étude, le climat est équatorial

de type guinéen caractérisé par l'abondance de pluies et

la présence de deux saisons sèches et de deux saisons pluvieuses

dont l'alternance au fil des temps s'est fortement perturbée.

D'où cette qualification de climat équatorial de type

Yaoundéen (Wéthé, 2001).

1.1.3.2. Relief

Le relief de la zone d'étude est diversifié.

Avec une altitude moyenne de 760 m, Yaoundé s'étend

principalement sur le bassin du Mfoundi. Elle est surplombée à

l'ouest et au nord-ouest par une zone de hautes collines culminant à

près de 780 m sur le pourtour du plateau de Yaoundé, d'Etoudi au

nord à Nsimalen au sud, en passant par Essos à l'Est, le plateau

d'Atemengue au sommet très plat s'élève à 760 - 780

m et forme autour de Yaoundé un arc de cercle (Wéthé,

2001).

1.1.3.3. Hydrologie-Hydrographie

La zone d'étude est arrosée par une multitude

de petites rivières qui forment un réseau hydrographique

relativement dense. La majorité de ces rivières sont des

affluents du Nyong (Lekefack, 2014). L'hydrologie des principaux cours d'eau et

de leurs affluents est marquée par le régime climatique du type

équatorial à écoulement permanent, débit moyen,

forte présence de matières en suspension (liée à

l'intensité de l'érosion et à l'importance de la biomasse

végétale). La figure 3 représente une vue de la

rivière Nkom- assi.

Figure 3: Vue de la rivière Nkom-assi

1.1.3.4. Agriculture et élevage

a. Agriculture

L'agriculture occupe environ 30 % de la population. Les

cultures vivrières sont les plus pratiqués (le manioc, le macabo,

le maïs, la banane-plantain, les arachides. Le tissu économique est

embryonnaire dominé par l'agriculture de subsistance, le petit commerce

et le transport par taxi.

b. Élevage

L'élevage pratiqué est de type traditionnel

constitué du petit bétail (volaille, porcins, ovins).

Quelques espèces sont progressivement introduites.

L'activité d'élevage est accentuée à l'approche des

grands évènements, notamment les fêtes de fin

d'année. Dans le paragraphe suivant, il est question de présenter

les généralités sur la méthanisation et le biogaz

dans le continent africain.

1.2. Problématique générale sur les

déjections avicoles d'une ferme

La plupart des fermes dans la région du Centre au

Cameroun, rencontrent d'énormes difficultés pour la gestion de

leurs lisiers. Ce phénomène a été observé

à la ferme Henri et frères de Mendong où les

déjections avicoles sont abandonnées à l'air libre avant

d'être transportées dans les lits de séchage. Cette gestion

anarchique des lisiers s'accompagne généralement de rejets

liquides (lixiviats) et gazeux (biogaz), chargés de substances

bactériologiques, organiques et chimiques à fort potentiel de

pollution. Le méthane, principal gaz dégagé dans ces

lisiers, possède quant à lui, un potentiel de

réchauffement global 25 fois plus puissant que le CO2

(Moulolo, 2017). S'en suivent des problèmes d'insalubrité,

de nuisances olfactives, de santé publique, de pollution des sols et des

nappes phréatiques, ainsi que des émissions de gaz à effet

de serre qui réchauffent dangereusement l'atmosphère.

La valorisation des lisiers par biométhanisation, est

l'une des solutions de transition énergétique face aux enjeux du

développement durable. C'est d'ailleurs le but recherché par

l'ODD n°7 qui vise à « garantir l'accès de tous

à des services énergétiques fiables, durables et modernes,

à un coût abordable d'ici 2030 ». (Moulolo, 2017).

Étant donné de la cherté de

l'électricité, du gaz domestique et des engrais chimiques sur le

marché Camerounais et de la lutte contre les maladies transmissibles

à l'origine des déjections avicoles, la production autonome

à la ferme d'énergie renouvelable auraient un très bon

impact environnemental, écologique et économique en vue de

contribuer au développement de la ferme.

Une brève description des

généralités sur la méthanisation et le biogaz est

présentée dans le paragraphe suivant.

1.3. Généralités sur la

méthanisation

1.4. 1.3.1-Définitions des

concepts de méthanisation et biogaz

Ø Méthanisation

La méthanisation est un processus naturel de

dégradation anaérobique de la matière organique ; se

produisant de façon naturelle dans les décharges, les

rizières ; les sédiments et dans les intestins des animaux

(Angelidaki et al., 2011). Selon Tambone et al (2009), la

digestion anaérobique est un processus à travers lequel la

matière organique est transformée en absence d'oxygène en

biogaz principalement constitué de méthane et de gaz carbonique

qui peut être utilisé pour la production

d'électricité et de chaleur (Tambone et al., 2009). De plus

l'utilisation de la biomasse en digestion anaérobique conduit

également à la production de matière organique

résiduelle qui peut être utilisée en agriculture comme

fertilisant ou amendement organique (Tambone et al., 2009).

Ø Lisiers

On appelle lisier le mélange des déjections

solides et liquides des animaux qui necontiennent pas de litière (Petit

et Jobin, 2005). Ce sont des déjections animales, urines et

fèces, mélangées et fermentées. Ils contiennent des

débris alimentaires et peuvent éventuellement être

dilués par des eaux de pluie et de nettoyage (Petit et Jobin, 2005).

Ø Fumier

Le fumier est constitué par un mélange de

litière et de déjections animales ayant subides fermentations

plus ou moins poussées en étable ou en tas (Adden, 2004 ; Petit

et Jobin, 2005).

Ø Fientes

Les fientes sont les déjections des volailles, sans

litière (Petit et Jobin, 2005).

Ø Purins

Les purins ne comprennent que la partie liquide des

déjections (Petit et Jobin, 2005). Ils peuvent être purs ou

dilués par de l'eau de pluie (Petit et Jobin, 2005).

Ø Potentiel méthanogène des

substrats

Le potentiel méthanogène représente la

quantité maximale de méthane produit par litre d'effluent ou par

kilogramme de déchets lorsque ceux-ci sont traités dans un

réacteur de digestion anaérobie (

www.méthanisation.info

). La figure 4 présente le

potentiel méthanogène des différents substrats.

Figure 4: Potentiel méthanogène des

différents substrats

Source : (Solagro et Inddigo, 2013)

1.5. 1.3.2-Principe

de la méthanisation

Les bactéries hydrolytiques décomposent la

matière organique complexe (polymère) en chaine plus basique

(monomère). Cette étape est la plus lente du processus mais

essentielle pour les phases suivantes car elle permet de rendre la

matière absorbable pour la suite du processus.

D'après Batstone et al (2002) cité des

études de Vavilin et al (2008), la digestion ou dégradation

anaérobie (DA) de la matière organique complexe est

décrite comme un procédé séquentiel qui comprend

fondamentalement quatre (04) à savoir : l'hydrolyse,

l'acidogenèse l'acétogenèse et la

méthanogenèse.

1.6.

1.3.3-Différentes étapes biologiques de la digestion

anaérobie

La fermentation anaérobie ou digestion

anaérobie a lieu en absence d'oxygène, dans un milieu ayant un

potentiel redox compris entre -500 et -300 mV, dans une gamme de pH comprise

entre 6 et 8, et une teneur en eau et en nutriments suffisante (Moletta, 2008).

Lorsque ces conditions sont réunies, la matière organique est

dégradée par une succession de quatre étapes :

l'hydrolyse, l'acidogénèse, l'acétogénèse,

et la méthanogènes (Moletta, 2008). En fonction de la composition

des substrats en protéines, en carbohydrates et en lipides, les voies

métaboliques mises en jeu ne sont pas tout à fait identiques de

par la nature des enzymes et les bactéries impliquées. Toutefois,

les grands principes de chacune des étapes sont les mêmes et sont

détaillés dans la figure 5.

ü Hydrolyse

La fermentation permet de transformer la matière

organique en monomères : acides gras volatils et alcools. Les

bactéries acidogènes vont consommer le peu d'oxygène

présent pour assurer un environnement propice pour les étapes

suivantes. De l'ammoniac est également produit.

C'est une étape selon Elhabti et Lalanne (2014) rapide,

réalisée avec un pH acidecompris entre 4,5 et 6,3 et qui

résiste à la présence d'hydrogène. D'après

Vavilin et al., (2008)et Leung and Wang (2016), l'hydrolyse des

polymères organiques en monomères est assuréepar des

enzymes extracellulaires (hydrolases).

ü Acidogenèse

Les acides gras volatiles sont alors transformés en

acides acétique, dihydrogène (H2) et dioxyde de

carbone (CO2).

D'après Moletta (1993), c'est la phase la plus rapide

30 à 40 fois plus rapide que la précédente (l'hydrolyse) ;

elle se déroule à pH acide (entre 4,5 et 6,3) et est

inhibé par la présence d'oxygène (Elhabti and Lalanne,

2014). Au cours de cette étape, d'après Moletta (2008), les

monomères sont transformés en Acide Gras Volatil (AGV), en alcool

(éthanol), en acides organiques (lactique), en hydrogène et

dioxyde de carbone (CO2).

ü Acétogenèse

Cette étape est lente et se réalise à pH

neutre (entre 6,8 et 7,5). Les acétogènes sont des

bactéries strictes. Elles produisent des AGV qui seront convertie par la

suite en acide acétique, en hydrogène (H2) et en

dioxyde de carbone (CO2) (Montañés et al., 2014). Sous

l'action des bactéries acétogènes, les produits des deux

phases précédentes précurseurs du méthane à

savoir l'hydrogène et le dioxyde de carbone sont transformé en

acétate.

ü Méthanogenèse

Les produits de l'acétogenèse sont

minéralisés par des bactéries méthanogènes

hydrogénophile en biogaz composé de 50 à 70 % de

méthane (CH4), de 27 à 45% de dioxyde de carbone

(CO2) et de quelques gaz résiduels (3% maximum). Ces

bactéries qui ont une morphologie et des propriétés

biologiques très diversifiées ont besoin d'un environnement

anaérobie (sans oxygène) et sont très sensibles aux

changements de l'environnement.

La méthanogenèse est la dernière

étape de la DA ; en effet, selon De Vrieze et al (2012),

lesbactéries méthanogènes sont responsables de

l'étape finale et critique de la digestionanaérobie, qui est la

production du méthane et se réalise à pH neutre. Les

bactériesméthanogènes sont les moins tolérants et

les plus susceptible de stopper leur croissance àcause de l'ammoniac.

Selon Montanés et al (2014), la

méthanogenèse est assurée par deux grands groupes de

microorganismes à savoir les acetoclastiques (acétotrophes) et

les hydrogénophiles (hydrogénotrophes).

De façon générale, la

méthanisation peut se résumer en ses équations :

C6H12O6

3CO2 + 3CH4

Phase hydrogénotrophes

CO2 + 4H2

2H2O + CH4

Phase acétotrophes

Acétate + H2

CO2 + CH4 (Kouarogo, 2016)

La figure 5 présente le principe de la

méthanisation.

Figure 5: Schéma simplifié de la

digestion anaérobie

Source : www.methanisation.info/etapes.html

1.7.

1.3.4-Conditions de production du biogaz domestique

La production optimale du biogaz requiert certaines

conditions de fonctionnement. Les paramètres à prendre en compte

sont les suivants :

ü La qualité du substrat : la

déjection animale doit être fraîche. Pour assurer une bonne

homogénéisation du substrat, le ratio de mélange

déjection animale et eau est de 1 :1 (1kg de déjection pour

1litre d'eau) afin que la première étape de la

biométhanisation, et d'hydrolyse se fasse normalement (Njampou, 2011).

ü Le temps de rétention hydraulique(TRH)

: Ce tempsde rétention représente la durée de

dégradation progressive du substrat (le mélange de

déjections animales et d'eau), depuis son introduction dans le

biodigesteur jusqu'à son évacuation dans le bassin de sortie. Il

est fonction de viscosité du substrat et de la situation

géographique.Ainsi, leTRH est de 30-50 jours dans les zones tropicales

et de 75 jours dans les zones tempérées

(Amahrouch, 2010).

ü Variation de température :

c'est un élément très important à prendre en compte

car elle peut affecter irréversiblement la quantité des

microorganismes de méthanisation. On répartit les organismes en

trois catégories, selon la plage de températures à

laquelle leur croissance est optimale :

-les psychrophiles dominent entre 4-20°C, avec un optimum

de croissance vers 15°C,

-les sub-mésophiles et mésophiles dominent

entre 20-45°C avec un optimum vers 37°C,

-les thermophiles dominent entre 55-70°C, avec un

optimum vers 60°C.

La figure 6 indique en fonction de la température, le

taux de croissance des microflores méthanogènes responsables de

la digestion anaérobie.

Figure 6: Effet de la température sur le taux de

croissance des méthanogènes

Source: Extrait de IWA TaskGroup for Mathematical Modelling of

Anaerobic Digestion Processes (2002).

La figure 6 montre les plages de températures où

la croissance de ces trois populations est possible. La dépendance des

taux de croissance à la température obéit à la loi

d'Arrhenius, jusqu'à la température optimale, puis chute

brutalement. La température peut affecter les réactions

biochimiques au travers des cinétiques bactériennes. Plus

sphériquement, l'activité enzymatique reste faible jusqu'à

une température minimale, puis augmente avec la température

jusqu'à la température optimale. Aux températures

extrêmes, les enzymes sont dénaturées et le taux de

croissance des bactéries décroît. Cordóba et al.

(1988) ont ainsi montré que la température améliorait les

rendements épuratoires et la production de méthane. Dinopoulou et

al. (1987) en s'intéressant plus particulièrement à

l'acidogénèse ont constaté que le rendement

d'acidification était croissant avec la température. Karakashev

et al. (2005) ont étudié l'effet de la température sur la

complexité de l'écosystème méthanogène. Ils

ont pu montrer que les réacteurs mésophiles présentaient

une diversité bactérienne supérieure à celle des

réacteurs thermophiles.

ü Potentiel Hydrogène (pH) : le

milieu idéal pour la digestion anaérobique est un mélange

de pH neutre. Les bactéries méthanogènes sont très

sensibles aux valeurs de pH du milieu et ont un optimum entre 6,8 et 7,2. La

digestion anaérobie se déroule normalement pour des pH compris

entre 6 et 8 (Effebi, 2009) ; si le pH du milieu est acide, ceci entraine un

arrêt de la fermentation. Par ailleurs si le pH du milieu est basique,

ceci entraine une production des éléments

sulfato-réducteurs, inhibiteurs (H2S, H2).

ü Rapport carbone/azote (C/N) :Des

études indiquent que la proportion désirable du rapport (C/N) se

situe entre 20 et 30, 25 étant le ratio idéal. Une augmentation

de l'apport en azote peut mener à une production accrue d'ammoniac, ce

qui peut nuire aux microorganismes et inactiver la méthanisation

(Amarante, 2010).

ü Agitation :Une bonne agitation permet

d'éviter la production de croûtes et la décantation de

particules denses ce qui permet de rompre la couche qui surnage et facilite

ainsi l'échappement du biogaz ; elle favorise aussi la

dégradation de la MO par les bactéries (Amahrouch, 2010).

ü Humidité : Comme pour toute

activité biologique, la présence d'eau est indispensable.

L'humidité minimale est de 60 à 70 %, eau liée ou eau

libre. Dans tous les cas, l'humidité des déchets doit être

suffisante pour que l'hydrolyse, première étape de la

méthanisation, puisse se dérouler normalement. Si au contraire

l'humidité est insuffisante, l'acidification se fait trop vite au

détriment de la méthanisation, de ce fait le substrat organique

doit être très dilué : 85 à 90 % d'eau avec 10

à 15 % de matière sèche (Tou et al., 2001).

1.8. 1.4- Digestat

Une fois le processus de Méthanisation terminé,

le digestat obtenu est transféré dans un réservoir

d'entreposage, généralement dans une fosse à lisier

standard à béton. Le digestat conserve tous les nutriments du

lisier utilisé comme source d'intrant, mais sous forme plus assimilable

biologiquement (Bio-Terre Systems inc., 2010). Le digestat est utilisé

entre autre comme fertilisant et peut être séparé en phase

solide ou liquide et subir des traitements dépendamment des objectifs

fixés par l'agriculteur (Aile et al., 2006). Le digestat est un produit

stable, désodorisé et éventuellement sans pathogène

; il peut être utilisé comme fertilisant outraité (Burton

et Turner, 2003). Chantigny et al., (2004) ont démontré que le

lisier digéré a une valeur comparable ou supérieure

à celle du lisier brut. De plus, le lisier digéré est un

engrais organique qui a une efficacité comparable à l'engrais

minéral (Chantigny et al., 2004). Le digestat a une consistance plus

liquide que le lisier brut et est donc plus facile à mélanger et

à épandre avec les rampes (blocage moins fréquent dans les

rampes (Perrault, 2007).

Après la digestion, l'azote se retrouve principalement

sous forme ammoniacale qui est très volatile (Ortenblad, 2000). Une

toiture sur la fosse d'entreposage du digestat permet de conserver en partie

l'azote pour la fertilisation des champs et de diminuer les émissions

atmosphériques déammoniac (Aile et al., 2006). Ainsi,

l'enfouissement du fertilisant est recommandé immédiatement

après l'épandage. De plus, le digestat peut etre manipulé

sans odeurs par rapport à un lisier non traité (Solagro, 2005) et

sa valeur fertilisante n'est pas dégradée (Aile et al., 2006). La

composition du lisier digéré dépend du type de lisier dans

le digesteur et aussi des différents substrats utilisés en

codigestion (fumiers, végétaux., Ortenblad, 2000). La

méthanisation n'est donc pas un moyen d'éliminer l'azote mais

plutôt un procédé conservatif de cet élément

et doit être considéré comme un outil d'amélioration

de la gestion de l'azote.

1.9. 1.5- Biogaz dans le monde, en Afrique

En 1960, est installée en Allemagne la première

station de traitement anaérobie des eaux usées. En Chine en 1920,

une entreprise d'éclairage au biogaz est créée et une

usine de biogaz agricole à petite échelle dans laquelle les

toilettes ainsi que les porcheries étaient connectés au

même digesteur enterré. La technologie connait unessor

intéressant à la finde la seconde guerre mondiale suite à

la faible disponibilité du pétrole. Mais la diminution des couts

des produits pétroliers a mené à un ralentissement du

développement de la méthanisation. Les crises

pétrolières et le développement de la technologie biogaz

permet qu'en 1978, la ville chinoise de Qingdao lance la première

installation d'un biodigesteur à grande échelle pour le

traitement des boues de vidange et le programme chinois « Purifying

Domestic Sewage Biogas Tank » est développé en 1984 par le

centre de Développement et Recherche de Biogas Chengdu.

La technologie biogaz connait un essor important notamment en

Asie ou l'on compte des millions d'installations principalement domestiques. En

effet, en 2014 selon le REN21-18), les cinq pays qui ont le plus

d'installations dans le monde sont la Chine (avec près de 43 millions de

réservoirs installés), l'Inde (4 750 000), le Népal (300

000), le Vietnam (180 000) et le Bangladesh (37 000). L'Amérique Latine

(Colombie, Mexique, Pérou, Bolivie) diffusent des unités de

biogaz dans la moindre mesure par l'intermédiaire de programmes

menés en grande partie par les deux principales organisations

internationales qui développent la technologie biogaz que sont la SNV

(Organisation de développement des Pays-Bas) et la GIZ (Agence Allemande

de CoopérationInternationale). (SNV biogaz by SNV).

En 2014 en Europe, EurObserv'ERa dénombré

près de 14 000 installations de méthanisation dont plus de 75 %

utilisent des cultures énergétiques (essentiellement du

maïs, des plantes crucifères comme le colza). Les autres utilisent

les bouses, lisiers ou matières fécales humaines (pour le

traitement des eaux usées), les déchets organiques divers (par

récupération du méthane produit dans les décharges

par exemple) ou les résidus agricoles. Les installations sont

principalement de tailles « industrielles ». La croissance de ce

secteur diffère selon les politiques menées par les pays bien que

des initiatives européennes comme EBA (European Biogas Association),

Biogaz-Europe (un forum annuel sur le biogaz en Europe) ou BioEnergyFarm

tentent de promouvoir le biogaz aussi bien industriel que domestique en Europe.

(Maud 2018).

La majorité des pays africains n'ont pas de source

d'énergie suffisante à part le bois énergie mais

l'exploitation de celui-ci à des fins énergétiques

engendre divers impacts non seulement d'ordre environnemental mais aussi

d'ordre socio-économique (Randriambololona, 2004). Plusieurs projets de

biogaz ont été effectués sur le continent africain, mais

chaque projet à sa propre spécificité (Razanamparany,

1982). Dans ce cas, nous allons voir ceux réalisés dans quelques

pays africains dont celui du Cameroun.

1.10. 1.5.1-Burkina Faso

Le Burkina Faso est, comme le Viêt-Nam ou d'autre pays

en développement, en état de sous approvisionnement

énergétique favorisant une surconsommation de bois de feu. Les

sources d'énergie locales représentent 90 % de l'énergie

primaire consommée (Randriambololona, 2004). Le potentiel

d'énergie renouvelable y est très important mais faiblement

exploité. Les premiers travaux sur la fermentation méthanique ont

débuté en 1976 grâce au Comité Interafricain

d'Etudes Hydrauliques (CIEH), à l'Institut de Recherche en Agronomique

Tropicale (IRAT) et au financement du COMES (Commissariat à l'Energie

Solaire). Plusieurs digesteurs ont été réalisés

depuis le début de programme, programme conforté par des essais

agronomiques sur le produit issu du digesteur (Randriambololona, 2004).

1.11. 1.5.2-Bénin

L'expérience béninoise en matière de

production de biogaz a démarré en 1983 avec la construction d'une

unité expérimentale du type chinois, modèle Shanghai, sur

financement de la FAO. Dans le cadre du projet « Création et

développement d'unité de biogaz », démarré en

1987, 11 unitéspilotes de type chinois sont installées et

pratiquement opérationnelles dans le pays. Elles ont une capacité

de 10 m3 chacune produisent 3 m3 par jour

(Randriambololona, 2004).

1.12. 1.5.3-Togo

Le biogaz a commencé au Togo en 1979, à

l'Université du Bénin (Ecole Agronomique). A l'heure actuelle,

trois unités ont été réalisées à

Avelon (50 m3 et 6 m3) et à Mango (10

m3) chez des paysans et fonctionnent correctement. Les digesteurs

sont de type indien. Il est prévu la construction de 25 unités de

10m3 chacune, réparties sur le territoire national à

raison de 5 unités par région économique (Razanamparany,

1982).

1.13. 1.5.4-Niger

Le biogaz a démarré en 1980 avec l'installation

de Lossa, composée de trois digesteurs de 5m3 et de deux

gazomètres (Randriambololona, 2004). Elle est du type discontinu et le

gaz produit sert à faire fonctionner une motopompe (pour l'irrigation)

et un groupe électrogène. De cette expérience, sont

nées d'autres installations à :

- Kirkissoye, Maradi et N'Dounga : digesteur de type chinois -

capacité : 5 m3 ; utilisation :

- Cuisson des aliments et éclairage.

- Tonkounous : digesteur de type chinois ; capacité :

60 m3 ; utilisation : motorisation et cuisson des aliments.

- Chikal : digesteur de type indien ; capacité : 20

m3 ; utilisation : motorisation (groupe électrogène).

1.14. 1.5.5-Mali

Au Mali, trois types d'installations sont vulgarisés :

Bordas, chinois, Ferké. Ils sont de type familial, avec des cuves de 6

à 11 m3. Une unité expérimentale avec un

digesteur Transpaille de 20 m3 a été

réalisée à Teriya (Randriambololona, 2004).

1.15. 1.5.6-Cameroun

La volonté du gouvernement camerounais de promouvoir

le biogaz s'est manifestée en 2005 par l'élaboration d'un plan

d'action national d'énergie pour la réduction de la

pauvreté, le PANERP (Douard, 2012). Ce plan, élaboré par

le Ministère de l'énergie et de l'eau, le MINEE, projette

à l'horizon 2016 que 30 % des populations pauvres des zones rurales et

60 % de celles des zones périurbaines pourront avoir accès aux

services énergétiques pour les usages domestiques, et qu'au moins

40 % des systèmes d'approvisionnement en services

énergétiques le seront à partir des sources locales et

renouvelables (Douard, 2012).

La mise en oeuvre de ce plan s'est concrétisée

en 2009 par la mise en place d'un projet visant l'étude de

faisabilité pour la promotion et le développement du biogaz au

Cameroun. Ce projet à permit la construction de 23 bio-digesteurs

pilotes dans des ménages situés dans les régions du Nord

(6), de l'Extrême Nord (4) et du Nord-Ouest (13). À l'heure

actuelle, 80 % de ces bio digesteurs fonctionnent (Douard, 2012). Aujourd'hui,

ce projet connaît sa phase de développement et prévoit la

construction de 105 autres bio digesteurs à répartir dans

l'ensemble du territoire national. L'annonce a été faite le 2

février 2012, lors d'un atelier de restitution et de validation du

document de mise en oeuvre du Programme de promotion et de développement

du biogaz. Ce projet a été réalisé grâce

à l'appui financier, matériel et technique de la SNV, une

organisation néerlandaise de développement (Douard, 2012).

Dans la même lancée, le Ministère de

l'Agriculture (MINAGRI) a également entrepris, grâce à

l'appui de l'organisation Heifer Internationnal et de la SNV, de vulgariser le

biogaz auprès des communautés villageoises (Douard, 2012). Le

projet a établi des centres de démonstration de production de

biogaz dans trois villages du Nord-Ouest du Cameroun, marqués par la

présence de nombreux agriculteurs produisant du fumier nécessaire

à la production du biogaz ; toujours dans la même perspective le

centre de recherche ACREST a développé dans le village Bangang un

type de bio digesteur moins artisanal, enfouie dans le sol et qui permet de

récupérer les déchets des latrines via une canalisation

enfouie et d'introduire les déchets végétaux et animaux

à partir du cou du système. Cette solution semble beaucoup plus

onéreuse et pas à la portée des villageois ; ceci se

traduit par la figure 7 qui traduit la vulgarisation du biogaz auprès

des communautés villageoises (Douard, 2012).

Figure 7: Brassage manuel

quotidien d'un digesteur à Bangang

Source :Douard, (2012)

a)Faible implication du secteur privé et de la

société civile

Très peu d'initiatives du secteur privé et de la

société civile sont visibles au Cameroun en matière de

promotion du biogaz. L'entreprise HYSACAM, chargée de

l'enlèvement des ordures ménagères au Cameroun, est

actuellement la seule à avoir mis en place un système de

récupération du biogaz produit dans les décharges des

ordures ménagères (Douard, 2012). Elle a inauguré en juin

2010 la centrale de captage et de traitement de biogaz de Nkolfoulou, toute

première en Afrique centrale et troisième projet relatif au

Mécanisme de développement propre (MDP). La centrale permet de

réduire le méthane en gaz carbonique, afin de réduire

l'impact du réchauffement climatique. Malheureusement, cette

installation ne valorise par l'énergie produite (Douard, 2012).

La société civile quant à elle est plus

impliquée dans la vulgarisation du biogaz auprès des

ménages mais les actions à l'heure actuelle sont très

faibles. L'ONG COPRES-SA a pu ainsi mettre en place en 2010 une quarantaine de

bio-digesteurs dans trois villages de l'Extrême-Nord du Cameroun (Maroua,

Gazawa, Ndoukoula) et son projet est en cours et envisage d'ici 2013 de

construire au moins 600 bio digesteurs (Douard, 2012). Quelques hôpitaux

de la région de l'Ouest et du Nord-Ouest ont été les

premiers à faire du biogaz leur principale source d'énergie, car

bon marché (Douard, 2012). Il s'agit de l'hôpital baptiste de

Banso au Nord-Ouest et de l'hôpital Ad Lucem de Mbouda à l'Ouest,

projets réalisés grâce à l'appui technique de

spécialistes d'ONG (Douard, 2012).

1.16. 1.6- Valorisation

énergétique du biogaz

Le biogaz est convertible en pratiquement toutes les formes

utiles d'énergie ; illustré par la figure 8. Certaines

applications sont largement développées et l'offre industrielle

et commerciale est solidement établie pour :

Ø l'utilisation directe en chaudière :

production de chaleur, eau chaude ou de vapeur ;

Ø la production d'électricité;

Ø la production combinée

d'électricité et de chaleur par cogénération ;

Ø le gaz naturel après épuration;

Ø le carburant automobile après épuration

et compression ;

D'autres voies sont au stade de la recherche et

développement : production d'hydrogène, pile à

combustible, production de froid par absorption (Moletta, 2008).

Figure 8: Procédé de différents

types de valorisation énergétique

Source :

www.heracleantech.com/valorisation_biogaz.html

http://www.heracleantech.com/valorisation_biogaz.html

1.17. 1.7- Pouvoir

énergétique du biogaz

Le biogaz peut être valorisé par des techniques

appropriées et devenir une source majeure d'énergie. La

valorisation énergétique consiste à transformer un

déchet en énergie thermique et ceci grâce à son

potentiel calorifique. Cette énergie sera utilisée pour la

production de chaleur et/ou d'électricité. La figure 9 illustre

les équivalences entre le potentiel énergétique du biogaz

et d'autres sources usuelles d'énergies.

Figure 9: Rapport énergétique entre

méthane et autres sources d'énergies1(*)

1.18. 1.8- Composition du biogaz

Le biogaz produit est composé en

majorité de méthane et de gaz carbonique, ainsi que des

quantités variables d'eau, d'azote, d'oxygène et

d'hydrogène sulfuré comme l'illustre le tableau 1.

Tableau 1: Proportion des composants dans le biogaz

|

Composants

|

Teneur en %

|

|

Méthane CH4

|

50 - 70

|

|

Dioxyde de carbone CO2

|

25 - 45

|

|

Sulfure d'hydrogène H2S

|

< 1

|

|

Diazote N2

|

0 à 6

|

|

Dihydrogène H2

|

< 1

|

|

Dioxygène O2

|

< 2

|

|

Eau H2O

|

Dépend de la température

|

Source

:

methanisation-tpe.e-monsite.com/pages/principe-de-la-methanisation/le

biogaz.html

http://methanisation-tpe.e-monsite.com/pages/principe-de-la-methanisation/le-biogaz.html

1.19. 1.9- Avantages et

inconvénients de la méthanisation

1.20. 1.9.1- Avantages

La méthanisation offre des avantages parmi lesquels :

Ø Diminution des gaz à effet de serre

(GES)

Lors de la biométhanisation, le méthane, qui a

un impact sur le réchauffement climatique 21 fois plus important que le

CO2, n'est plus libéré de façon

incontrôlée dans l'atmosphère (Gwogon, 2012).

Une double réduction des émissions de gaz

à effet de serre est réalisée d'une part en évitant

les émissions de méthane et d'autre part en évitant les

émissions en CO2 résultant de la combustion

d'énergie fossile, grâce à la valorisation

énergétique du biogaz (Gwogon, 2012).

Ø Réduction des odeurs.

Une grande partie des odeurs émises par effluents

organiques sont dus à la présence de la matière organique

en décomposition et spécialement aux acides gras volatiles.

Dans les déchets biométhanisés, toute la

matière organique facilement dégradable ab été

détruite. En conséquence, la biométhanisation permet de

désodoriser partiellement les substrats (Gwogon, 2012). De plus, dans ce

type d'installation, les déjections restent en permanence

confinées à l'abri de l'air, ce qui limite les émissions

d'odeurs (Gwogon, 2012).

Ø Hygiénisation

En terme d'hygiénisation, la biométhanisation

permet de réduire en partie la teneur en germe pathogène, ainsi

que de détruire les graines d'adventices qui peuvent être

présente dans les déjections, les fumiers ou les plantes

énergétiques (Gwogon, 2012).

1.21. 1.9.2- Inconvénients

Ø Investissement important

Le principal inconvénient de la biométhanisation

réside dans la lourdeur des investissements à consentir qui,

malgré des frais de fonctionnement très faibles sont

économiquement assez dissuasifs. Il est estimé pour les projets

à la ferme des investissements de l'ordre de 270 000 euro (176 850 000

FCFA) pour une puissance de 30 kw, 800 000 euro (524 000 000 FCFA) pour 150 kw

et de 1,3 millions d'euro (851 500 000 FCA) pour 250 kw (Le Guen, 2003).

Ø Pas de diminution de la charge polluante

La biométhanisation ne constitue pas une solution

définitive aux problèmes de la charge polluante des

élevages. En effet, les excédents en azote et phosphate provenant

des élevages ne sont pas éliminés et le volume des

effluents n'est que faiblement diminué (Gwogon, 2012).

1.22. 1.9.3- Valorisation du digestat

Le digestat peut être géré de la

mémé façon que les lisiers, cependant, il y'a des

différences au niveau des éléments. En fait, tous les

éléments sont retrouvés, mais sous forme minérale,

qui est plus disponible pour les cultures (Riccard et al., 2010).

L'aspect de la gestion des éléments fertilisants

du digestat est très important en zone d'élevage intensive. Sur

un plan d'épandage en excès, la codigestion accentue

effectivement le problème. La séparation de phases peut

être une solution, mais risque de déséquilibrer la gestion

de l'azote (N) par rapport au phosphore (P) sur le plan d'épandage

(Riccard et al., 2010).

1.23. 1.9.3.1- Valorisation de la

fraction solide

Le digestat sous forme solide a une teneur

élevée en phosphore. Ce produit se gère comme un

amendement au champ et peut être exporté sur terres

réceptrices dans les zones agricoles(Riccard et al., 2010).

1.24. 1.9.3.2- Valorisation de la

fraction liquide

Le digestat sous forme liquide contient peu de matière

organique, mais une teneur élevée en azote ammoniacal. Ce produit

est utilisé comme engrais liquide ayant un effet fertilisant

immédiat (Aile et al., 2006). Cette fraction liquide peut aussi

être traitée par

nitrification-dénitrification-ultrafiltration avant d'être

rejetée en station d'épuration (Four, 2001).

Conclusion

La ferme Henri et frères présente de

manière générale d'assez bonnes caractéristiques

physiques pour une exploitation en biogaz. En effet, la zone d'étude est

marquée par ses caractéristiques particulières en ce qui

concerne le climat, le relief, l'hydrographie, l'hydrogéologie, la

démographie.

La présentation de l'environnement de l'étude et

les généralités sur la méthanisation et le biogaz

étant franchie, il est important de faire un état de lieux de

l'exploitation du biogaz dans le Centre. Le chapitre 2 s'y consacre

entièrement.

CHAPITRE 2 : ETAT DES LIEUX D'EXPLOITATION DU BIOGAZ

DANS LE CENTRE ET ETAT DE L'ART

Introduction

Dans ce chapitre, il sera question de faire un diagnostic du

biogaz dans le centre, cas de la société Hysacam,

présenter la situation de la ferme Henry et frères, de

présenter le parcours suivi par les déjections produites.

1.25. 2.1-Cadre institutionnel,

juridique et règlementaire de la gestion des déchets au

Cameroun

L'analyse du cadre institutionnel tient compte de la

catégorisation des acteurs selon leurs différentes fonctions.

À cet effet, il y a lieu de distinguer 03 (trois) grandes

catégories à savoir :

- Les institutions de planification, d'orientation et de

contrôle ;

- Les organismes d'exécution ;

- Les organismes de financement.

1.26. 2.1.1- Cadre institutionnel de la

gestion des déchets

Au Cameroun, plusieurs Administrations Publique (notamment les

Ministères) interviennent à des degrés divers dans la

gestion des déchets. Il s'agit des :

- Ministère de l'Environnement et de la Protection de

la Nature (MINEP) ;

- Ministère de l'Agriculture et du Développement

Rural (MINADER) ;

- Ministère de l'Administration Territoriale et de la

Décentralisation (MINATD) ;

- Ministère de l'Énergie et de l'Eau (MINEE) ;

- Ministère du Développement Urbain et de

l'Habitat (MINDUH) ;

- Ministère de la Santé Publique (MINSANTE) ;

- Ministère de l'Industrie, des Mines, et du

Développement Technologique (MINIMIDT).

1.27. 2.1.1.1.- Institutions

d'exécution et de gestion

Nous pouvons relever :

- Collectivités Territoriales

Décentralisées,

- Acteurs Non Gouvernementaux (ANG).

1.28. 2.1.1.2- Organismes de

financement

Les organismes concernés sont :

Ø Ministère des Finances (MINFI) ;

Ø Fonds Spécial d'Équipement et

d'Intervention Intercommunale (FEICOM) ;

ØBailleurs de Fonds Extérieurs.

Les principaux appuis extérieurs relatifs à la

gestion des déchets dans les grandes villes du Cameroun concernent

notamment :

1.29. 2.1.1.3- Analyse et domaine

d'intervention des Acteurs

Le jeu des acteurs est analysé à travers trois

groupes d'opérateurs à savoir : acteurs institutionnels, acteurs

non gouvernementaux à but non lucratif et sociétés

privées à but lucratif.

Le tableau 2 récapitule le jeu des différents

acteurs de la gestion des déchets au Cameroun.

Tableau 2: Récapitulatif des différents

acteurs de la gestion des déchets au Cameroun

Source : Stratégie Nationale de Gestion des

Déchets au Cameroun période 2007 - 2015 (2008)

1.30. 2.2- Cas de la décharge de

Nkolfoulou

La décharge de Nkolfoulou a présenté une

croissance rapide de sa quantité annuelle d'ordures enfouies au cours

des années récentes. En 2008, HYSACAM a enfoui 350000 tonnes de

déchets municipaux (Source : CDM-executive board, 2014). En 2015, selon

CDM-executive board, 2992_PDD_ver7.1_19 March 2014 à la page 5, le site

aurait reçu un total de 5,5 millions de tonnes d'ordures cumulées

depuis son ouverture.

Le tableau 3 représente les valeurs estimées de

méthane produit et brûlé entre 2009 et 2015 :

Tableau 3: Gaz à Effet de Serre

brûlé dans le contexte des activités du projet

|

Année

|

CH4généré

(10? t CO e) e)

|

CH collecté collecté

Efficacité de récupération de 50 %

(1O? ?? ????2??)

|

CH  brûlé brûlé

Efficacité de combustion : 90 %

(1O?t CO e) e)

|

|

2009

|

17,643

|

8,821

|

7,939

|

|

2010

|

235,430

|

117,715

|

105,943

|

|

2011

|

256,270

|

128,135

|

115,321

|

|

2012

|

275,279

|

137,640

|

123,876

|

|

2013

|

293,173

|

146,586

|

131,928

|

|

2014

|

310,443

|

155,122

|

139,700

|

|

2015

|

327,433

|

163,717

|

147,345

|

|

Total

|

1715,671

|

857,736

|

772,052

|

Source :CDM-executive board, 2014

Ainsi, sur les 7 ans de données disponibles, depuis la

mise en place du projet (2009) jusqu'à la première date

prévue pour la fin d'exploitation du site (2015), la torchère du

CSD de Nkolfoulou aurait brulé un total 772052

??????2?? de méthane. Cela équivaut par ailleurs

à un volume de 32168,83 tonnes de CH4, soit 44678930,5 m? (masse

volumique du méthane = 0,72). (Enam, 2017). De part ce constat, Hysacam

ne rentabilise pas le biogaz donc présente de ce fait des manquements au

regard de la technique mise sur pied étant de bruler le méthane

capté qui retourne dans l'atmosphère sous forme de CO2

qui constitue un gaz à effet de serre participant au

réchauffement climatique avec ses conséquences or pourquoi bruler

ce biogaz et pourtant l'on pourrait simplement le valoriser en ces

différentes filières pour le faire consommer par les populations.

Ceci étant, nous interpellons les pouvoirs publics de mettre un accent

sur cette technologie dans ce sens où elle représente une source

alternative et moins couteuse pour la population et contribuer à la

préservation de la nature.

1.31. 2.3-Cadre juridique de gestion des

déchets au Cameroun

Loi n° 96/12 du 5 août 1996 portant loi-cadre

relative à la gestion del'environnement. Il s'agit de l'unique texte

juridique qui donne une définition assez claire au « déchet

». Inspiréde la déclaration de Rio et de l'Agenda 21, cette

loi est bâtie sur plusieurs principesfondamentaux qui ont ouvert les

réflexions sur des programmes visant à protéger et

àconserver l'environnement, à promouvoir le développement

durable et la gestion rationnelle et écologiquement durable des

déchets. Nous nous pencherons sur trois principes fondamentaux en

particulier à savoir :

Ø Le principe de précaution selon lequel

l'absence de certitudes, compte tenu des connaissances scientifiques et

techniques du moment, ne doit pas retarder l'adoption des mesures effectives et

proportionnées visant à prévenir un risque de dommages

graves et irréversibles à l'environnement, à un coût

économiquement acceptable ;

Ø Le principe pollueur-payeur selon lequel les frais

résultant des mesures de prévention, de réduction de la

pollution et de la lutte contre celle-ci et de la remise en l'état des

sites pollués doivent être supportés par le pollueur ;

Ø Le principe de responsabilité, selon lequel

toute personne qui, par son action, crée desconditions de nature

à porter atteinte à la santé de l'Homme et à

l'environnement, esttenue d'en assurer ou d'en faire assurer

l'élimination dans des conditions propres à éviterlesdits

effets.

Ø Le principe de participation, associer la population

aux prises de décision des pouvoirs publics. L'objectif est

d'améliorer la transparence dans la prise de décision et le

fondement des choix opérés ;

Ø Le principe de subsidiarité, garantit la

coopération de toutes les autorités et des structures

gouvernementales en faveur de la survie sociale et écologique et pour la

défense des droits de l'homme et de la santé. Avec la

subsidiarité, les citoyens sont impliqués dans les processus

décisionnels et le développement durable se construit donc

à partir du bas en impliquant tous les acteurs selon l'approche de la

« responsabilité » commune mais différenciée.

- La loi n° 2004/18 du 22 juillet 2004 fixant les

règles applicables aux communes

- La loi 2009/019 du 05 décembre 2009 portant

fiscalité locale

1.32. 2.3.1- Cas de la ferme Henri et

Frères

Situé dans le village Nkom-assi

précisément au quartier Martin, à environ 20 km de

Yaoundé. La ferme s'étend sur une superficie d'environ trois (03)

hectares et de forme se rapprochant d'un trapèze. En aval à

l'est, elle côtoie le bord d'une branche de la rivière Mefou, une

route de (3m) la sépare d'un bloc d'habitation au sud ; en amont

à l'ouest, nous avons un espace champêtre et quelques maisons

contiguës à la clôture à l'extrémité

sud-ouest ; au nord, nous avons des champs et de la broussaille dans laquelle

se trouve 7 à 10 maisons isolées. Il comporte trois

bâtiments principaux d'une contenance d'environ trente-cinq mille poules

pondeuses. Le diagnostic clair de la situation de la ferme Henri et

frères est important dans la mesure où nous voulons

définir le contexte dans lequel elle gère les déjections

des poules dont l'image satellitaire est illustrée par la figure 10.

Figure 10: Image Satellite de la ferme AECAM

Source : www.googlemaps.com

1.33. 2.3.2-Description

intérieure de la ferme

La ferme est occupée par plusieurs types d'occupations

dont nous les avons classés en fonction de l'usager arrivant du portail

pour les différents bâtiments.

ï La guérite : petite dépendance construite

au portail et servant d'accueil, de poste de surveillance pour tout usager.

ï Les étangs piscicoles 1, 2 et 3

aménagés à l'extrême Est du site pour

l'élevage des poissons. S'y joint également des chemins

aménagés pour la circulation des automobiles du portail de la

guérite aux différents bâtiments.

ï Le hangar à moulin (HM) : hangar abritant le

moulin à écraser les fientes pour la commercialisation.

ï Les plates formes de séchage (PFS) : endroit

aménagé pour faire sécher les fientes pâteuses.

ï Le bâtiment principal blanc (habitation, bureaux

et magasin) pour loger le délégué de la ferme et certains

ouvriers et stocker les alvéoles d'oeufs et la provende.

ï Les hangars d'élevage : ils sont au nombre de

trois (bat 1, bat 2, bat 3) au nord de la ferme, d'un bloc porcherie à

l'Est de la ferme.

ï L'usine de conditionnement des poules (UCP) : il est

constitué d'un bâtiment qui abrite une chaine complète et

mécanisée de nettoyage, d'abatage, de nettoyage et de

conditionnement en sachets des poules pour la commercialisation. Un bloc de

deux chambres froides (CF) abritant le même bâtiment.

1.34. 2.3.3-Différents types de

logements et activités autour des déjections avicoles au sein de

la ferme

Après échange avec le vétérinaire

et le manoeuvre en chef des bâtiments, les poussins sont

transportés au secteur de chauffage après leur éclosion

des oeufs dans les couveuses ou ils séjournent de 1 à 5 semaines.

Vient ensuite le moment de les transférer pour leurs croissances dans

l'intervalle de 5 à 20 semaines. Après ces parcours qu'ils sont

transportés à la ferme AECAM pour la période de ponte qui

peut aller de 24 à 90 semaines environ seize mois de ponte.

L'activité avicole est centrée autour de trois (03)

bâtiments dont y sont pratiqués la technique d'élevage en

cage et la technique d'élevage au sol.

a)Technique d'élevage

de poules pondeuses en cage

Elle est Pratiquée dans l'enceinte du bâtiment 3,

dont les cages sont de dimension (60×60×55) cm avec une

densité de sept (07) poules par cage au maximum. C'est un modèle

Hollandais d'élevage moderne qui se caractérise par :

ï un système mécanique de tapis convoyeurs

chargés de transférer premièrement au fond de la salle et

par la suite vers l'extérieur,

ï un système d'abreuvoirs à tétine

fixées sur des tuyaux incorporés de gouttières de

récupération d'eau,

ï un système mécanique de chaines roulantes

encastrées pour étaler la provende dans les différentes

mangeoires pour tous les étages le long de la batterie,

ï un système d'éclairage mixte doté

des ampoules et de tôles transparentes,

Un système mécanique de tapis convoyeurs comme

l'illustre la figure 11 pour acheminer les oeufs jusqu'aux différents

points de collecte à l'extrémité des rangées des

cases.

Au moment de l'étude, le bâtiment 3 qui est en

fin de ponte 39,7% de la capacité brute cheptel ; on y enregistre 5,3

décès/ jours ; avec une consommation de 1998,6 kg de

provende/jour ainsi que 3725,2 litres d'eau/ jour. Le bâtiment a une

production d'environ 519,3 alvéoles de 30 oeufs/ jour avec un

pourcentage moyen de ponte de 84 %2(*). La figure 11 présente le système

hollandais d'élevage des poules pondeuses en bactérie.

a- cages

b- dépôt d'oeuf

Figure 11: système hollandais

d'élevage

Les déjections rencontrées sont des fientes

pâteuses partiellement séchées avec la présence des

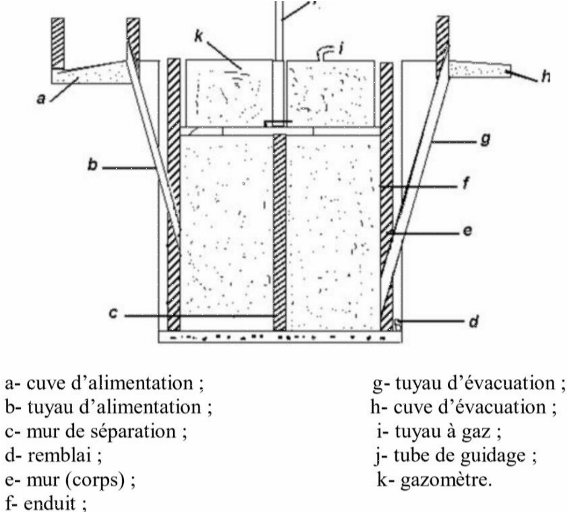

ventilateurs (figure 12b).