2. Actions préventives

Une action préventive est une action

entreprise pour éliminer une cause de non-conformité, d'un

défaut ou de tout autre événement indésirable

potentiel, pour empêcher qu'il ne se produise.

Vu l'apparition des défaillances sur les

éléments critiques de la ligne de production des pots, nous avons

proposé des actions préventives de façon à

intervenir avant que les défaillances surviennent.

· effectuer l'étalonnage des sondes de

façon périodique afin de s'assurer que celle-ci fonctionnement

correctement et fournissent les vraies valeurs lors du fonctionnement de la

machine permettant ainsi de suivre rigoureusement les pertes. Cet

étalonnage est exécuté selon le planning de maintenance

disponible en annexe 4.

· La machine servant à produire les pots

étant vétuste, le service maintenance devrait contrôler son

état en continu afin de prévoir ses arrêts. De ce fait, les

travaux de maintenance ne seront effectués que dans le cadre de la

prochaine révision du prochain arrêt prévu au lieu

d'intervenir à tout moment sur la machine. Ainsi, l'exécution

à temps des divers travaux de maintenance protègera la machine et

les outils qui la constituent de dommage consécutifs, réduisant

ainsi les temps d'arrêt et par conséquent, augmentant la

productivité. Ces travaux seront effectués suivant le planning de

maintenance disponible en annexe 4.

· Vérifier aussi l'état de fonctionnement

des sous-ensembles les plus critiques établi selon l'AMDEC processus

précédent, qui sont : les résistances chauffantes, la

bobine de feuille, la soufflette, le circuit pneumatique, le moule ceci suivant

une démarche de maintenance préventive systématique et

conditionnelle.

· Lors de la maintenance, Agir en priorité sur le

Moule, le Moteur, le Four bas, le Circuit d'eau, la Valve Soufflette, le

Circuit pneumatique qui sont les éléments qui

génèrent 80% des temps d'arrêt selon le diagramme PARETO

précédent.

· Effectuer un contrôle périodique des

joints d'étanchéité et du niveau d'huile des vérins

hydraulique des calandres utilisé dans la fabrication des bobines PS

afin d'éviter la flexion de ceux-ci causant dès lors une

irrégularité de l'épaisseur de la feuille. Pour cela, le

tableau suivant décrit de façon ordonnée les actions de

maintenance à effectuer sur ces vérins.

Tableau 6: tableau des

procédures de maintenance de routine des joints

d'étanchéité.

|

Quoi faire

|

Quand le faire

|

Comment le faire

|

|

Inspections journalières

|

Avant le démarrage de l'essai du jour

|

Vérifier si le vérin a des fuites de fluide

hydraulique

|

|

Nettoyage du vérin

|

Toutes les 40 heures de fonctionnement continu ou une fois par

semaine

|

Nettoyez les surfaces exposées de la tige

du piston du vérin à l`aide d`un chiffon

propre, sec et non-pelucheux.

|

|

Vérification des traces

d'usure

|

Une fois par mois

|

Vérifiez si la tige du piston du vérin et les

joints d`étanchéité montrent des signes

d`usure excessifs et/ou de fuite.

|

|

Renouvellement des joints

d`étanchéité du vérin

|

Une fois par an ou plus tôt si

une fuite excessive du vérin est

décelée pendant son inspection

|

Démonter le vérin et changer le joint

|

· Prévoir des pièces de rechanges pour les

éléments qui tombent constamment en panne.

· Harmoniser le choix des résistances chauffantes,

des capteurs de température et des régulateurs de

température. Pour ce faire, utiliser des Emetteurs infra rouge de type

FSR T-FSR/2 d'une tension d'alimentation de 220V, une puissance de 325W pour

une température de 750°C avec un Régulateur de

température configurable GEFRAN 450 dont la fiche technique est

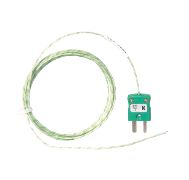

disponible en annexe et un Capteur de température thermocouple de Type

NiCr-Ni (type K) afin de maitriser et d'uniformiser la température de

chauffage. Actuellement, l'on utilise un capteur thermocouple de type J ;

cependant selon la fiche technique fournie lors de la livraison des

émetteurs infrarouge, les capteurs les plus adéquats sont des

capteurs thermocouple de type K en raison de leur bonne tenue aux hautes

températures.

Figure 10: Capteur thermocouple de

type KFigure 11: Régulateur de

température GEFRAN

Figure 12: Emetteur infrarouge

ELSTEIN de type T-FSR/2 avec une puissance dissipée de 750W

|