|

Faculte des Sciences, Kenitra

Departement de

Chimie

U.F.R a Chimie Analytique et Contrale de la Qualite

»

Mémoire de troisième cycle

Présenté par

HOUMA SALOU~~

Pour l'obtention du Diplôme des Études

Supérieures Spécialisées

Spécialité : « Assurance

Qualité et Contrôle Analytique »

Sous le thème

Contribution a la Mise en place d'un Systeme

de Management de la Securite Alimentaire

selon le referentiel ISO 22000

au ni veau d'une conser verie agroalimentaire

|

|

Soutenu le 08 Juin 2000

Devant la commission de jury

composée de :

Mr. Abdelaziz CHAOUCH Professeur, Faculté des

Sciences, Kenitra Président

Mr. Mohamed OUHSSINE Professeur, Faculté des

Sciences, Kenitra Examinateur

Mr. Mohamed ELYACHIOUI Professeur, Faculté des

Sciences, Kenitra Examinateur

Mr. Mohamed BENZAKOUR Professeur, Faculté des

Sciences, Kenitra Examinateur

Faculté des Sciences, B.P.133 ; 14000-Kenitra,

Maroc.

Tel. (212) 037 37 22 01-Tel/Fax. (212) 037 37 27 70

bEbICACE

Aux,dmes de mes parents...

...A mes frères et ma Sour,

Avec toute mon affection, veuillez trouver ici

l'ex,pression de mes profonds sentiments de respect et de reconnaissance pour

le soutien que vous n'avez cessé de me prodiguer.

A vous tous, mes sou liaits de bon lieur et de

réussite.

A toute la famille et A tout ceux ,qui me sont c

liers...

ye dédie ce modeste travail, qu'il soit la preuve de

la

sincérité de mes liens et de mes sentiments

envers vous.

A tous ceux, que j'aime, merci pour l'amour et le

respect

que vous éprouvez pour moi.

A tous mes collègues du MESS « Assurance

Qualité et Contr*le Analytique », promotion 2000, A vous

tous, mes sou liaits de bon lieur et de réussite...

Résumé

Dans un monde marqué par une évolution

foudroyante des exigences des consommateurs, le besoin de maîtriser et/ou

d'optimiser la qualité des aliments, la sécurité

alimentaire et la traçabilité constituent un atout

stratégique pour la filière agroalimentaires.

Avec l'entrée en vigueur du règlement

européen (droit alimentaire CE 178/2002), et la mondialisation des

échanges, la mise en oeuvre d'un système de management de la

sécurité des aliments (SMSA) ne relève plus d'une

démarche volontaire mais résulte plutôt une obligation

réglementaire.

Le présent travail a été

effectué au sein d'une entreprise agroalimentaire

spécialisé dans le traitement et le conditionnement des olives de

table, afin de mettre en place le SMSA.

Pour ce faire, nous avons effectué dans un

premier temps une évaluation des programmes préalables par

rapport aux exigences du Codex Alimentarius, et d'autre part les

possibilités de contrôle réalisées au niveau de

l'entreprise par rapport aux exigences de l'ISO 22.000.

Suite à ce diagnostic, nous avons établi

un plan d'action, par lequel, des fiches d'enregistrements pour chaque

opération de transformation des olives de table, depuis la parcelle de

production jusqu'au le produit fini ont été

établi.

Les résultats de ce diagnostic nous ont conclue

que, le SMSA peut être installé sous condition d'instaurer

obligatoirement :

· un service qualité avec de personnel

qualifié,

· un contrôle périodique de la

qualité des aliments, par des analyses physico-chimiques et

microbiologiques,

· un système de

traçabilité,

· et le suivi durable du SMSA.

Mots d~és: SMSA, ISO 22.000,

Traçabilité, Olives de table.

Abstract

In a world characterized by the increasing

requirement of the consumers, the need to optimize the food quality, the food

safety, and the traceability becomes a strategic asset for the food

industries.

With the European regulations as food law EC

178/2002, and the exchange globalization, the implantation of food safety

management systems (FSMS) is not anymore a voluntary step but results rather

from lawful obligation.

In this context, our work proposed to satisfy this

requirement for the olive table production, and this by the conception of food

safety management systems.

For this reason, in one hand, we carried out a

preliminary programs evaluation compared with the codex alimentarius

requirements, and the practice level inside the company compared with the

requirements of ISO 22.000 in the other hand.

Further to this investigation, we have determined the

society state, enabled us to set a plan, which we drew up recording cards for

each operation of olive table transformation, since the farm to the end

product.

As results, we have concluded that, to put the food

safety management systems, it's necessary to establish a:

· Quality service,

· Food periodic control by microbiological,

physical and chemical analysis,

· Traceablility system,

· Follow the food safety management

systems.

Key words: Food Safety Management Systems, ISO

22.000,

Traceability, Olive table.

Lj4111.4

ÉÏæ~ äU"æ

ä11.. 63Å " .~/~æ

ä:41'4."11 ÉÏÇÒ"

Ê/-1Ø:" Ñ~1 ã~~! Cgi

. :41ÇÐ73Ç ÊIL1-.ll

..~~)ÇÑ~6Å á.1-æ ..-LIA1Ç æ

:4Ð6VÇ taw ä~ ás

áita5 ~~Ð6VÇ :4.11-1Ç

ÞÇæ.`Ç AAlæcæ Ð/111Ç

Ò4z UE 178/2002 c Ñæ(Ç

äæ:11Ç áæ.Ï.æ

)

SMSA

cwsi (

æ L4114 Ñ%S :~~æ11

ÉÑæÑ- 11Ï)-

:1.ÇÐilÇ 4A 1Ç

ã1Ù6 Þ.4Ø: c4.

. 41ÏÇÑÅ ÉÑÏ1-A

")1iæ1Ç ã1ÙL1Ç ÇÐ

Ê4Ø14 LlÅ A4,:lVÇ LlÅ

ÇÐ 1:11.4c, ÍÑ~~ Ñ~ØyÇ

ÇÐ coa

as Ñ ci :41ÇÐi-Ç

1-N-~Ç ã~Ù- Þ.~Ø6 Ñ4.

ß~Ðæ ÈÑ*-11-

äæ1..Ò~Ç Ú~Ø:1

4-2- ÏÏ~1Ç

|

.1-6-44-05

|

) Ê1_~.1Ç Ëz_ LlÅ

:4ÇÏ.~Ç c# 1.1. á..3Ç ÇÐ

á~Ç ä.

|

. :41ÇÐ.

|

ÊÇ

|

Ñ4..

|

|

Codex

|

)

|

cLÇÐidÇ

ÑæuÏ~Ç Ê1~~Ø~1æ Ê1..:~.

LA. Ï~4:!V1- ß~Ðæ

|

(

|

t#ÇÑ~æ

|

|

äæ4~"1

|

ASÑ.1Ç

|

åÐ

|

A-.141A*

|

1æ

|

40,

ÞNO

|

ìÏ.

|

ìÑ- Ame÷ äYæ ~d+ äY

|

(

|

alimentarius

|

|

. 22.000 æÒ4Å ã~Ù'

|

4-.1 Á41-

|

Þ:ÑØ~Ç Ul Ï~A 4A

~SÑ.1Ç .."-æ ÏÏz:L 1:304i

Ëz_~Ç ÇÐ 13.1 Lola Ï~.:cV1 æ

á:æ~: ázÇÑA Ê 41.c

á51 á.4~~ ÊÇÏÇÏ~ t.æ4 1..9

4.1)4.&. ä. .14c Ñ~ØÅ

Ì~Ill.Ç LlÅ

|

: 411:111S

|

**z141Ç zP:11Ç

|

LiÅ

|

111.æ:æ

|

":1-~1Ç ÌæiclÇ L~Å

40.4.Ç ä- äæ5~Ò~Ç

|

|

:

|

Ïæ~æ- äæÑ0

|

:41ÇÐk1Ç ZZL~Ç ã1Ù6

ÞhØ:

|

..~æ1æ:-æÑ~'æ

"41.~4æ:Ò~i á:11~i Ñ%!

Ìæ1°1Ç

|

.

|

(

|

SMSA

|

):41ÇÐk1Ç LA)L~Ç ã1Ù6

ti.u"

·

|

|

ÉÏ)l.~Ç äæ~Ò

'.~1..1Ç

|

22.000 æÒÅ (SMSA

|

) ~~)ÇÐ0Ç :~)11æ.Ç

:~,UÇ ãlÙ.

|

:

|

ili.411 4:11.415

|

|

41ÄA ÉÏæ. ::.1.zL..aA

|

·

|

|

ÉÏæ4 AlÑæÏ

419ÇÑA

|

·

|

|

".~1.11Ç ã.Ù.

|

·

|

Table des Matières

Résumé

................................................................................

iii

Abstract

...............................................................................

iv

0.a_Lt4

.....................................................................................v

Tabledes Matières

.................................................................

vi

Listedes Tableaux

.................................................................

ix

Listedes Figures

.................................................................... x

Liste

des Sigles et Abréviations

................................................ x

Définitions Selon

la Norme ISO 22.000 .................................... xi

Introduction Générale

............................................................. 1

PREMIERE. PARTIE 3

ET1JDE. BIBLIO6RAPHIQ1JE

............................................................

3

Chapitre I : Le système de Management de la

sécurité alimentaire selon la norme ISO 22.000

........................ 5

I. Généralités 5

1. Définition 5

2. Objectif de la norme 5

3. Présentation de la norme 6

4. Genèse de La Norme ISO 22.000 7

5. La famille: ISO 22.000 9

6. Présentation des Exigences de La Norme ISO

22.000 10

II. Principes majeurs de La Norme ISO 22.000

14

1. Communication interactive 14

2. Traçabilité 16

3. Approche systémique 18

4. Programmes préalables (PRP) et HACCP

18

III. Comparaison de la norme ISO 22.000 avec les autres

référentiels 23

1. Différence entre BRC, IFS et ISO 22.000

23

2. Différence entre HACCP et ISO 22.000

24

3. Différence entre ISO 22.000 et le codex

25

4. Différence entre ISO 22.000 et ISO 9001

27

IV. Avantages de la norme ISO 22.000 27

Conclusion 28

Chapitre II : L'Oléiculture au Maroc

........................................ 29

Introduction 29

I- L'olivier 30

II- Le cycle végétatif et productif de

l'olivier 33

III- Types d'olives 33

IV- Les Maladies et ravageurs de l'olivier

35

V- Les traitements phytosanitaires 36

VI- Récolte des olives 36

VII- La commercialisation des olives de table

37

Conclusion 37

DEUXIiIME PARTIE 38

METHODE DE TRAVAIL 38

Introduction 39

Chapitre I : Presentation de l'Entreprise « CONAGRO

» 40

I. Historique 40

II. Carte d'identite 40

III. Activites 41

IV. Moyens Techniques ...........................

41

V. Moyens Humains 42

VI. Organigramme de L'Entreprise 43

VII. La chaine de production 43

Chapitre II : Methodologie 44

I. Objectifs de l'etude 44

II. Diagnostic 44

1. Diagnostic de la documentation exigée

44

2. Évaluation des Programmes Préalables

49

3. Évaluation de la satisfaction des exigences

ISO 22.000 79

4. Évaluation des résultats

81

Chapitre III: Amelioration du systeme HACCP

appliqué selon la

norme ISO 22.000

................................................................

86

Introduction

........................................................................

86

I. Equipe chargee de la securite des aliments

........................ 87

II. Caracteristiques du produit

............................................. 87

1. Description de la Matière Première

87

2. Description des étapes de fabrication

87

Les étapes de fabrication des olives tournantes

sont decrites dans (Tab.16 Annexe B). 88

3. Description des intrants et matériaux

d'emballage 88

4. Description du produit fini 88

III. Usage prevu

................................................................... 90

IV. Diagramme de fabrication

................................................ 90

V. Analyses des dangers .........................

............................. 91

1. Recensement des Dangers 91

2. Évaluation des dangers 91

VI. Etablissement des programmes prerequis operationnels

(PRPo) 92

VII. Etablissement du plan HACCP

.......................................... 92

Conclusion

...........................................................................

92

Conclusion Generale

........................................................... 129

REFERENCES

BIBLIO6RAPHIQUES 131

ANNEXEB

...........................................................................

142

ANNEXEC

...........................................................................

162

Liste des Tableaux

Tableau 2: Les 13 descriptions documentées par la norme

ISO 22.000 12

Tableau 3: Composition chimiques des composants de l'olive

mûre 34

Tableau 4: Les 6 procédures documentées de la norme

ISO 22.000 46

Tableau 5: Grille de diffusion des documents internes 47

Tableau 6: Liste des enregistrements 48

Tableau 7: Liste des documents d'origine externe 48

Tableau 8 : Plan PRP 50

Tableau 9: Résultats d'évaluation des exigences de

la norme 80

Tableau 10: Résultats du diagnostic et recommandations

82

Tableau 11: Identification des dangers 95

Tableau 12: Les PRP opérationnels 122

Tableau 13: Le plan HACCP 126

Tableau 14: Check List ISO 22.000 135

Tableau 15: Comparaison entre les chapitres des

référentiels ISO 22.000, BRC, IFS ET ISO

9001 141

Tableau 16: Description des Etapes de Fabrication des Olives

Tournantes 143

Tableau 17: Les procédures existantes dans l'entreprise

146

Tableau 18: Engagement de la Direction 147

Tableau 19: L'Equipe chargée de la sécurité

des denrées alimentaires 148

Tableau 20: Fiche de description ingrédient pour Olives

Tournantes Rouges Dénoyautées 149

Tableau 21: Fiche de description ingrédient pour Olives

Tournantes Rouges Entières 150

Tableau 22: Fiche de description ingrédient pour Olives

Tournantes Rouges Tailladées 151

Tableau 23: Fiche de description produit Olives Tournantes Rouges

Dénoyautées 152

Tableau 24: Fiche de description produit Olives Tournantes Rouges

Entières 153

Tableau 25: Fiche de description produit Olives Tournantes Rouges

Tailladées 154

Tableau 26: Enumération des dangers biologiques

liés aux étapes du procédé de fabrication des

olives tournantes 156

Tableau 27: Enumération des dangers chimiques

liés aux étapes du procédé de fabrication

des olives tournantes 158

Tableau 28: Enumération des

dangers physiques liés aux étapes du procédé de

fabrication

des olives tournantes 159

Tableau 29: Enumération des

dangers allergénes liés aux étapes du

procédé de fabrication des

olives tournantes 160

Liste des Figures

Figure 1: Amélioration continue du SMSA 7

Figure 2: Les pays participants aux travaux de l'ISO 22.000 9

Figure 3: Architecture de la norme ISO 22.000 11

Figure 4: Les éléments clé de la norme ISO

22.000 15

Figure 5: Communication interactive au travers de la chaîne

alimentaire 15

Figure 6: La répartition des superficies en Hectare des

Arbres Fruitiers au Maroc 29

Figure 7: Répartition de l'olivier dans le bassin

méditerranéen 32

Figure 8: Section transversale et composition de l'olive 34

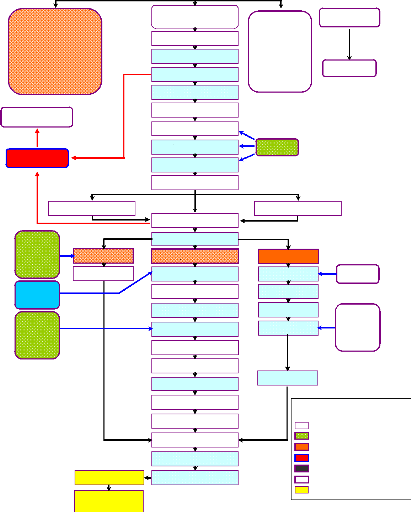

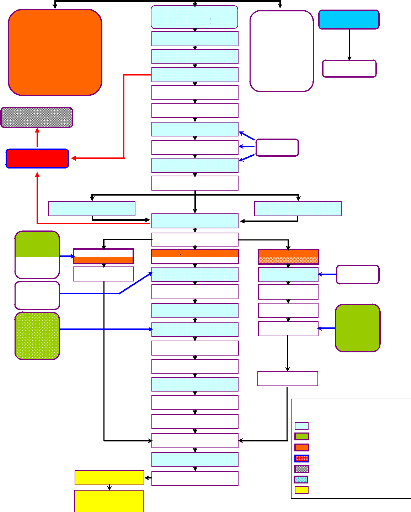

Figure 9: La mouche de l'olive Dacus oleae et sa larve 35

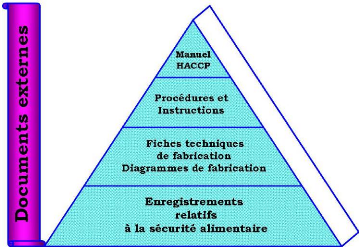

Figure 10: la Pyramide documentaire de l'entreprise 45

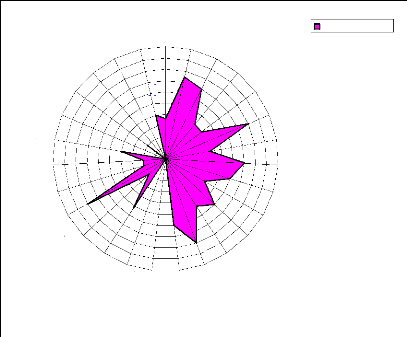

Figure 11: Pourcentage d'évaluation des exigences de la

norme ISO 22.000 81

Figure 12 : les parallèles entre le codex et ISO 22.000

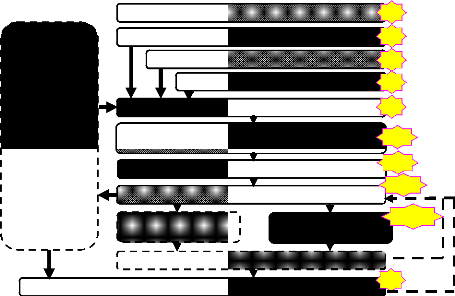

(Didier B.2005) 86

Figure 13: « Arbre ISO 22.000 ProCert (Didier B.2005) 93

Figure 14: Le diagramme de fabrication des Olives tournantes avec

intrants 155

Figure 15: Présentation des CCP/PRPo sur le diagramme de

fabrication des Olives Tournantes

161

Liste des Sigles et Abréviations

ü ACIA : Agence canadienne d'inspection des

aliments,

ü AFNOR: Association Française de

Normalisation,

ü Be° : Degré Baumé,

ü BPF: Bonnes Pratiques de Fabrication,

ü BPH: Bonnes Pratiques

d'Hygiène,

ü BPP : Bonnes Pratiques de Production,

ü BRC: British Retailers Consortium,

ü CE : Communauté

européenne,

ü DLC : Date limite de

consommation,

ü DLUO : Date limite d'utilisation

optimale,

ü E.S.B : Encéphalopathie Spongiforme

Bovine,

ü Fig. : Figure

HACCP: Hazard Analysis Critical Control Point (Analyses

des

Dangers- Points Critiques pour leur

Maîtrise),

ü IAA : Industrie agroalimentaire,

ü IFS: International Food Standard,

ü ISO : Organisation Internationale de

Normalisation,

ü M.P : Matière Première,

ü N86D : Nettoyage et

Désinfection,

ü N.C : Non-conformité,

ü NIA : Non Appliquée,

ü OGM : Organisme Génétiquement

Modifié,

ü OT : Olives Tournantes.

ü PASA : Programme d'Amélioration de la

Salubrité des Aliments

ü PP : Programmes préalables,

ü SMSA : Système de Management de la

sécurité des denrées alimentaire,

ü U.E : Union européenne.

Definitions Selon la Norme ISO 22.000

ü Sécurité des denrées

alimentaires : Concept impliquant qu'une denrée alimentaire ne causera

pas de dommage au consommateur lorsqu'elle est préparée et/ou

ingérée selon l'usage prévu.

ü Chaine alimentaire : Séquence des

étapes et opérations

impliquées dans la production, la

transformation, la distribution, l'entreposage et la manutention d'une

denrée alimentaire et de ses ingrédients, de la production

primaire à la consommation.

ü Danger lié a la sécurité

des denrées alimentaires : Agent biologique, chimique ou physique

présent dans une denrée alimentaire ou état de cette

denrée alimentaire pouvant entraîner un effet néfaste sur

la santé.

Note : Les allergènes font partie des

dangers liés à la sécurité des denrées

alimentaires.

ü Politique de sécurité des

denrées alimentaires : Intention et orientation générales

d'un organisme en matière de sécurité des denrées

alimentaires telles qu'exprimées formellement par la

direction

ü Produit fini : Produit ne faisant l'objet

d'aucun(e) traitement ou transformation ultérieur(e) par

l'organisme.

ü Diagramme de flux : Présentation

schématique et systématique de la séquence d'étapes

et de leurs interactions.

ü Mesure de maitrise : (Sécurité

des denrées alimentaires) action ou activité à laquelle il

est possible d'avoir recours pour prévenir ou éliminer un danger

lié à la sécurité des denrées alimentaires

ou pour le ramener à un niveau acceptable.

ü PRP (Programme prérequis) :

(sécurité des denrées alimentaires) conditions et

activités de base nécessaires pour maintenir tout au long de la

chaîne alimentaire un environnement hygiénique approprié

à la production, à la manutention et à la mise à

disposition de produits finis sûrs et de denrées alimentaires

sûres pour la consommation humaine.

ü PRP opérationnel (Programme

prérequis opérationnel) : PRP identifié par l'analyse des

dangers comme essentiel pour maîtriser la probabilité

d'introduction de dangers liés à la sécurité des

denrées alimentaires et/ou de la contamination ou prolifération

des dangers liés à la sécurité des denrées

alimentaires dans le(s) produit(s) ou dans l'environnement de

transformation.

ü Point critique pour la maitrise (CCP) :

(Sécurité des denrées alimentaires) étape à

laquelle une mesure de maîtrise peut être appliquée et est

essentielle pour prévenir ou éliminer un danger lié

à la sécurité des denrées alimentaires ou le

ramener à un niveau acceptable.

ü Limite critique : Critère qui distingue

l'acceptabilité de la non acceptabilité.

ü Surveillance : Action de procéder

à une séquence programmée d'observations ou de mesurages

afin d'évaluer si les mesures de maîtrise fonctionnent comme

prévu.

ü Correction : Action visant à

éliminer une non-conformité détectée.

ü Action corrective : Action visant à

éliminer la cause d'une nonconformité détectée ou

d'une autre situation indésirable.

ü Validation : (Sécurité des

denrées alimentaires) obtenir des preuves démontrant que les

mesures de maitrise gérées par le plan HACCP et par les PRP

opérationnels sont en mesure d'être efficaces.

ü Vérification : Confirmation, par des

preuves tangibles, que les exigences spécifiées ont

été satisfaites.

ü Mise a jour : Activité immédiate

et/ou prévue visant à garantir l'application des informations les

plus récentes.

Introduction Générale

a qualité et la sécurité

alimentaire sont devenues primordiales pour l'industrie agroalimentaire, en

effet, la pression exercée par les clients quant à la

qualité du produit de consommation, conduit les entreprises

agroalimentaires et les autorités à contrôler non seulement

les produits finis mais toute la chaîne de production. Or, fabriquer un

produit salubre et de qualité implique répondre aux exigences

réglementaires relatifs à la sécurité alimentaires.

C'est dans cette perspective que le concept de la sécurité des

denrées alimentaires est mis en oeuvre.

En effet, la sécurité des aliments,

facteur de maîtrise des dangers alimentaires, devient une obligation avec

l'apparition de nombreuses crises alimentaires (L'E.S.B, la dioxine, Listeria,

la grippe aviaire...), l'évolution des règles de commerce

international, la concurrence de plus en plus rude, et la pression

réglementaire (le paquet de l'hygiène, Règlement U.E sur

les allergènes et les O.G.M, Règlement U.E sur la

traçabilité) ce changement s'est accompagné de

l'apparition des normes et des référentiels privés tels

que :

1' I.F.S (International Food Standard) : France/Allemagne

; I B.R.C (British Retailers Consortium) : la

Grande-Bretagne;

I P.A.S.A (Programme d'Amélioration de la

Salubrité des

Aliments : Canada ;

I Food Safety According to HACCP : Danemark;

I Mega-Rules: les Etats-Unis ;

I Etc.

Les exigences de ces différents

référentiels portent sur la mise en place des BPH, sur

l'application de la méthode HACCP, mais aussi sur des

éléments du système de management de type ISO 9001.

Néanmoins, ces référentiels restent différents d'un

référentiel à un autre, en plus les unités

agroalimentaires souhaitent une reconnaissance de leur système HACCP, de

leur organisation et de leurs efforts en matière d'amélioration

de la sécurité alimentaire. Ainsi, pour offrir des garanties dans

le domaine de la sécurité alimentaire et répondre aux

demandes des clients, la mise en place d'un tel système de management

visant la sécurité alimentaire devient indispensable.

C'est pour toutes ces raisons, le système de

management de la sécurité des denrées alimentaires,

formalisé sous le nom ISO 22.000 a été

crée.

Les exigences de ce système (SMSA) sont

basées sur les principes de management de type ISO 9001, les BPH, la

méthode HACCP, l'amélioration continue et la

traçabilité.

Adopter la sécurité des denrées

alimentaires au Maroc, est donc une exigence pour les exportations des

filières agroalimentaires (dont 51% en produits agricole). Cette

nouvelle norme constitue également une opportunité pour le

renforcement de la compétitivité à l'export et un

défi de mise a niveau du tissu industriel agroalimentaire, et de

modernisation de l'économie nationale. Les engagements pris par notre

pays dans le cadre des accords signes, que ce soit avec les états unis

d'Amériques, l' U.E ou les autres pays partenaires, imposent cette

nécessité de modernisation.

Notre étude se limite à la

filière d'olives de table en raison de son poids socio-économique

au niveau national, et de la croissance incessante de la demande internationale

en olives de table salubres et de qualité, notamment nos partenaires

commerciaux (les U.S.A, le Canada, l' U.E...).

Dans ce sens, l'objectif assignée à ce

travail se résume en : la conception et la mise en oeuvre d'un

système de management de la sécurité alimentaire selon le

référentiel ISO 22.000 pour la filière « Olives de

Table ».

Pour cela, et dans une première partie, noua

avons réalisé une étude bibliographique concernant

l'oléiculture au Maroc et le système de management de la

sécurité alimentaire selon ISO 22.000. Ensuite, et dans la

deuxième partie « méthodes de travail », nous avons

effectué une évaluation des programmes préalables au sein

de l'entreprise, et on a procédé à une check-list selon

les exigences de la norme ISO 22.000.

Suite au diagnostic, on a établit le

système documentaire nécessaire au SMSA qui se traduit par

:

~ Établissement des PRP.

~ Établissement des PRPs

opérationnels.

~ Établissement du plan HACCP.

~ Des procédures et enregistrements obligatoires.

Pour aboutir à des conclusions et des recommandations.

PREMItRE PARTIE

tTUDE BIBLIOGRAPHIQUE

Chapitre I : Le systeme de Management de la

securite

alimentaire selon la norme ISO 22.000

I. Generalites

1. Definition

L'ISO 22.000 est une norme internationale relative

à la sécurité des produits alimentaires.

ISO 22.000 est une abréviation de son actuel

intitulé, qui est ISO 22.000:2005 Systèmes de management de la

sécurité des produits alimentaires 7 Exigences pour les

organismes à tous les niveaux de la chaîne

alimentaire.

ISO signifie International Organization for

Standardization (Organisation Internationale de Normalisation). 2005 correspond

à la version de la norme (celle de l'année 2005). Quant à

22.000, il correspond au numéro d'identification de la norme.

Normalement, un projet ISO reçoit un numéro choisit au hasard par

ordinateur: pour celui-ci, ce fut le 20543. Mais les experts allemands ont

souligné le fait que ce chiffre était difficile à retenir

et qu'il ne mettait pas en valeur l'importance de ce projet, comme le font les

normes des séries ISO 9000 et ISO 14000. C'est pourquoi, le

Secrétaire Général de l'ISO autorisa ce projet à

porter un chiffre plus "rond", le 22.000.

2. Objectif de la norme

La norme ISO 22.000 est un modèle international

d'organisation et de gestion destiné à :

· fournir des produits sains au

consommateur.

· garantir la sécurité des aliments

au client industriel ou distributeur.

· répondre aux exigences de la

réglementation européenne en matière d'hygiène

(règlement 178/2002).

3. Presentation de la norme

La norme ISO 22.000 spécifie les exigences

d'un système de management de la sécurité des aliments

(SMSA), qui est un ensemble cohérent de processus destiné

à permettre à la direction de l'entreprise de s'assurer de

l'application efficace et effective de sa politique et de ses objectifs

d'amélioration. Elle s'appuie sur le principe de la roue de Deming et sa

boucle d'amélioration continue de type PDCA (Plan, Do, Check, Act) qui

est aujourd'hui reconnue comme un principe de conduite managérial simple

et universel.

La structure de la norme ISO 22.000 tient compte des

dispositions contenues dans la norme ISO 9001 :2000 afin de permettre une

parfaite compatibilité et complémentarité avec les

différents référentiels de management couramment

utilisés par les entreprises. Elle repose sur quatre blocs principaux

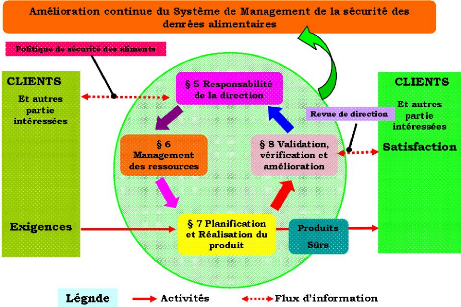

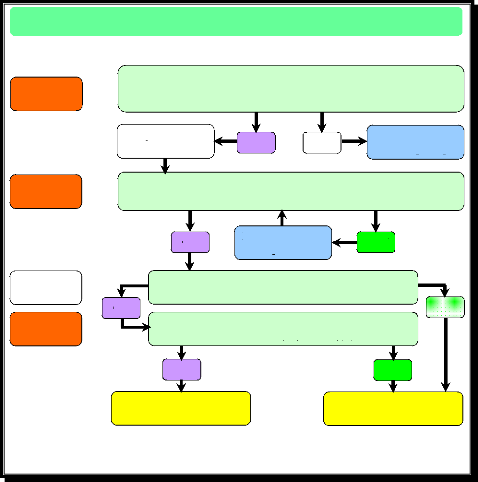

étroitement liés (Fig.1) :

· La responsabilité de la

direction,

· Le management des ressources,

· La planification et la réalisation de

produits sûrs,

· La validation, la vérification, et

l'amélioration du SMSA.

La figure 1 illustre le modèle de l'approche

retenue dans l'ISO 22.000 autour des quatre blocs principaux. L'exigence de

sécurité des aliments est intégrée dans le cadre

d'un système de management structuré, géré

efficacement et qui s'intègre parfaitement dans le cadre des

activités générales de management d'une

entreprise.

Figure 1: Amélioration continue du

SMSA

4. Genêse de La Norme ISO 22.000

Face aux risques de toxi-infection collective, aux

dernières crises alimentaires, et à l'allongement de la

chaîne alimentaire, la grande distribution et certaines nations ont

développées leurs propres référentiels pour

garantir la sécurité des denrées alimentaires offerts aux

consommateurs.

Le BRC (British Retailers Consortium) est un

référentiel développé par la grande distribution

britannique. La première version de ce référentiel se date

de 1998 et elle a été succédée de trois autres

versions dont la dernière est publiée en janvier

2005.

En 2002, les distributeurs allemands et

français ont crée leur propre référentiels : IFS

(International Food Standard). Ce référentiel a

été mis à jour continuellement ;

sa 4ème version est publiée en janvier 2004.

Le BRC et l'IFS sont des référentiels

privés qui spécifient les exigences de moyens et de

résultats pour garantir la sécurité des denrées

alimentaires à MDD (marques des distributeurs). Les fabricants

désirant vendre leurs produits alimentaires à la grande

distribution britannique, allemand ou français doivent satisfaire aux

exigences de l'un des référentiels ou des deux en même

temps selon la destination de leur marchandise.

A côté de ces référentiels

privés, plusieurs pays comme le Canada, le Danemark, les Pays Bas,

l'Irlande, l'Australie, le Maroc et bien d'autres pays ont

élaboré leurs propres référentiels nationaux

concernant le management de la sécurité des produits

alimentaires. Le besoin d'une harmonisation de la réglementation et des

normes relatives à la sécurité des aliments,

regroupées dans un référentiel reconnu international a

été fortement exprimé par les acteurs de l'agroalimentaire

depuis de nombreuses années. L'objectif derrière ce besoin est de

minimiser le coût lié à la gestion et la maintenance de

plusieurs référentiels en même temps.

En 2001, l'association danoise de normalisation (DS)

a soumis au secrétariat de l'ISO/TS 34 « Produits alimentaires

» une proposition pour élaborer une norme internationale relative

au système de management de la sécurité des aliments. La

demande ayant été acceptée et les travaux sur la norme ISO

22.000 ont officiellement débuté en 2002 au sein de l'ISO/TS

34.

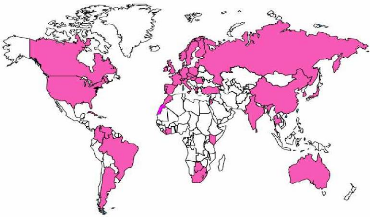

Trois ans de travail intense auquel ont

participé près de 45 pays (Fig.3) (Groupe AFNOR. 2006) parmi les

plus influents au niveau du commerce international de l'agroalimentaire auront

été nécessaires pour aboutir à la publication de la

norme ISO 22.000 en

septembre 2005. Elle représente le fruit d'une

démarche collective ayant rassemblé les différentes

catégories d'acteurs, privés et publics.

En ce qui concerne la certification ISO 22.000 au

niveau mondial, les informations sont très parcellaires à ce

stade. Des certificats ont été délivrés dans les

pays suivants : France, Australie, Grande-Bretagne, Belgique, Espagne,

Finlande, Suisse, et Maroc.

Figure 2: Les pays participants aux travaux de l'ISO

22.000

5. La famille: ISO 22.000

L'ISO 22.000:2005 est la première norme d'une

famille qui comprend les documents suivants:

· ISO/TS 22003, Systèmes de management de

la sécurité des aliments - Exigences pour les organismes

procédant à l'audit et à la certification de

systèmes de management de la sécurité des aliments, donne

des lignes directrices harmonisées pour l'accréditation

d'organismes de certification ISO 22.000, et définit les règles

pour auditer un système de management de la sécurité des

aliments et établir sa conformité à la norme.

· ISO/TS 22004, Systèmes de management de

la sécurité des produits alimentaires - Lignes directrices

relatives à l'application

de l'ISO 22.000:2005, qui donne des lignes directrices

importantes pour aider les organismes.

· ISO 22005, Système de

traçabilité dans la chaîne alimentaire -

Principes généraux relatifs à la

conception et à la réalisation.

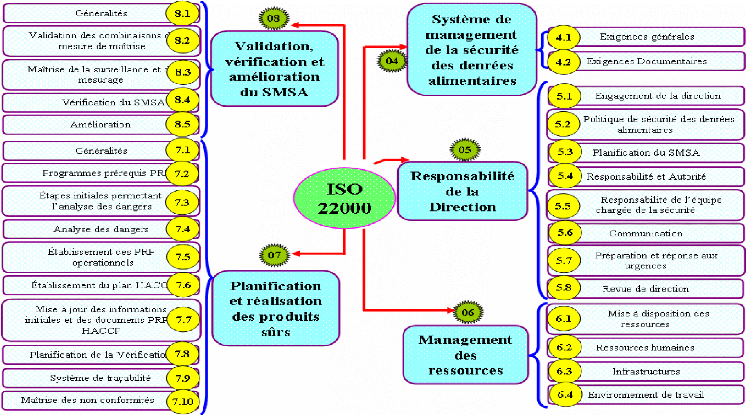

6. Presentation des Exigences de La Norme ISO 22.000

Les exigences de la norme ISO 22.000 sont

regroupées dans cinq chapitres (Fig.4) qui portent le même

numéro et parfois le même titre que celui de la norme ISO 9001 :

2000 ; mais avec un contenu qui diffère largement et qui est

adapté à la particularité que représente la gestion

de la sécurité des denrées alimentaires et aux principes

fondamentaux de la norme ISO 22.000 :

Le chapitre 4 de la norme ISO 22.000 traite des

exigences générales notamment en matière de gestion du

SMSA, de communication et de la maîtrise des documents et des

enregistrements ( Tab.1 et 2).

Figure 3: Architecture de la norme ISO 22.000

Tableau 1: Les enregistrements obligatoires de la norme

ISO 22.000

|

§ ISO 22.000

|

24 Enregistrements

|

|

5.6.1

|

Communication externe

|

|

5.8

|

Revue de direction

|

|

6.2

|

Ressources humaines (contrats avec experts

externes)

|

|

6.2.2

|

Compétence, sensibilisation et

formation

|

|

7.2.3

|

PRP (vérifications + modifications)

|

|

7.3.2

|

Équipe chargée de la sécurité

des denrées alimentaires (compétences)

|

|

7.3.5.1

|

Diagrammes de flux (diagrammes

vérifiés)

|

|

7.4.2

|

Identification des dangers et détermination des

niveaux acceptables

|

|

7.4.3

|

Évaluation des dangers

|

|

7.4.4

|

Sélection et évaluation des mesures de

maîtrise

|

|

7.5

|

PRP opérationnels (surveillance)

|

|

7.6.1

|

Plan HACCP (surveillance)

|

|

7.8

|

Planification de la vérification

(résultats)

|

|

7.9

|

Système de traçabilité

|

|

7.10

|

Maîtrise des non-conformités

(évaluation)

|

|

7.10.1

|

Corrections

|

|

7.10.2

|

Actions correctives

|

|

7.10.3.2

|

Évaluation pour la libération

|

|

7.10.4

|

Retraits

|

|

8.2

|

Résultats de la validation

|

|

8.3

|

Maîtrise de la surveillance et du

mesurage

|

|

8.4.2

|

Évaluation des résultats individuels de

vérification

|

|

8.4.3

|

Analyse des résultats des activités de

vérification

|

|

8.5.2

|

Mise à jour du système de management de la

sécurité des denrées alimentaires

|

Tableau 1: Les 13 descriptions documentées par la

norme ISO 22.000

|

§ ISO 22.000

|

13 Descriptions documentées

|

|

4.1

|

Maîtrise des processus

externalisés

|

|

4.2

|

Documents nécessaires à

l'organisme

|

|

5.2

|

Politique sécurité des denrées

alimentaires

|

|

7.3.3.1

|

Matières premières, ingrédients et

matériaux en contact avec le produit

|

|

7.3.3.2

|

Caractéristiques du produit fini

|

|

7.3.4

|

Usage prévu

|

|

7.3.5.2

|

Description des étapes de procédé et

des mesures de maîtrise

|

|

7.4.3

|

Évaluation des dangers

(méthodologie)

|

|

7.4.4

|

Sélection et évaluation des mesures de

maîtrise (méthodologie)

|

|

7.5

|

PRP opérationnels

|

|

7.6.1

|

Plan HACCP

|

|

7.6.3

|

Détermination des limites critiques des CCP

(raisons du choix)

|

|

7.10.3

|

Devenir des produits potentiellement dangereux (mesures

de maîtrise).

|

v Le chapitre 5 de la norme traite de la

responsabilité de la direction, et présente les exigences

relatives à la direction, selon un cycle dynamique allant de la

politique de sécurité des aliments jusqu'à la

communication, et la réponse aux contingences dans les situations

d'urgence.

v Le chapitre 6 de la norme ISO 22.000 traite de la

gestion des ressources. Il mis le point sur la nécessité de

mettre à disposition les ressources adéquates, humaines et

matérielles, pour la mise en oeuvre, l'entretien et la mis à jour

du SMSA.

v Le chapitre 7 quant à lui porte sur la

planification et la réalisation de produits sûrs. C'est ce

chapitre qui fait la différence majeure entre la norme ISO 22.000 et la

norme ISO 9001 : 2000. L'accent est mis sur la nécessité de

planifier et développer les procédés nécessaires

à la réalisation de produits sûrs.

Ce chapitre associe de façon dynamique les

programmes préalables (PreRequisite Program=PRP) avec les phases

d'application d'une démarche HACCP telles que décrites par le

Codex Alimentarius. Les mesures de maîtrise essentielles sont

classées en PRP opérationnels et en mesures appliquées

à des CCP. Celles considérées comme non essentielles ne

sont pas écartées pour autant mais conservent leur statut de

« simples » PRP. Cette classification permet de concentrer les moyens

disponibles sur les points réellement importants pour assurer la

sécurité des aliments produits.

Afin de répondre à certaines exigences

réglementaires, notamment le règlement européen 17872002

fixant les procédures relatives à la sécurité des

denrées alimentaires, et rester cohérent avec les SMSA existants,

ce chapitre exige également que l'entreprise établisse un

système de traçabilité.

Le chapitre 8 de la norme traite de la validation,

vérification et amélioration du système de management de

la sécurité des produits alimentaires. Il s'agit à ce

stade de la programmation et la mise en oeuvre des processus nécessaires

à la validation, vérification et amélioration du SMSA afin

de s'assurer que les résultats sont conformes aux objectifs fixés

en matière de sécurité des aliments.

L'accent est mis sur la validation des mesures de

maîtrise, le choix des méthodes de surveillance et

l'étalonnage des équipements de mesurage afin d'assurer la

fiabilité des résultats.

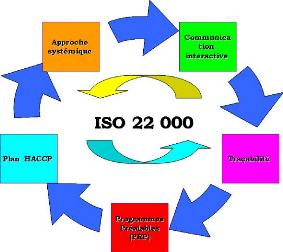

II. Principes majeurs de La Norme ISO 22.000

Le système de management de la

sécurités des aliments (SMSA) ISO 22.000 est basé sur 5

éléments (Fig.4), qui sont reconnus comme essentiels pour assurer

la sécurité des aliments à tous les niveaux de la

chaîne alimentaire : l'approche systémique, la communication

interactive, la traçabilité, les programmes préalables

(PRP) et le plan HACCP. Ces éléments font partie

intégrante des exigences de la norme.

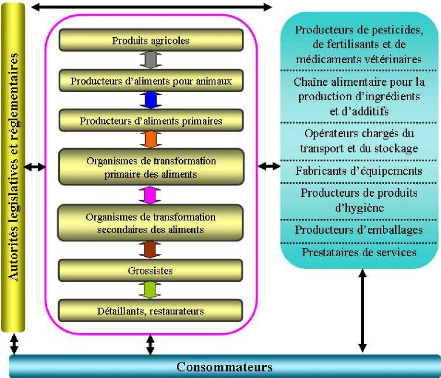

1. Communication interactive

La norme ISO 22.000 met l'accent sur l'importance de

la communication entre l'organisme et ses clients, fournisseurs,

employés dans le souci d'identifier et de maîtriser tous les

dangers pertinents relatifs à la sécurité des aliments au

niveau de toute la chaîne alimentaire. Un circuit de communication entre

les différents maillons de la chaîne alimentaire est

représenté à la figure 6 (ISO 22.000,2005).

Figure 4: Les éléments clé de la

norme ISO 22.000

Figure 5: Communication interactive au travers de la

chaîne alimentaire

2. Traçabilite

a. Definition

Selon la version 2000 de la norme ISO 9000, la

traçabilité est « l'aptitude à retrouver

l'historique, la mise en oeuvre ou l'emplacement de ce qui est examiné

». Dans les filières agricoles et agroalimentaires, la

traçabilité s'applique particulièrement aux couples

produits/process, produit/localisation, le produit étant entendu selon

le cas comme un lot ou une unité de produits. Elle associe un flux de

matière et un flux d'informations.

On distingue par ailleurs deux types de

traçabilité :

· la traçabilité ascendante, qui

permet, à tous les stades du cycle de vie du produit, de retrouver

l'historique et l'origine du lot. Au sein d'une filière, les

données associées doivent remonter du produit jusqu'aux

matières premières.

· la traçabilité descendante, qui

permet à tous les stades du cycle de vie du produit de retrouver la

destination d'un lot ou d'une unité de produit. Au sein d'une

filière, les données associées doivent descendre de

l'origine du produit jusqu'au produit fini.

b. Historique

Le grand public a découvert la

traçabilité lors de la crise de l'ESB (Encéphalopathie

spongiforme bovine), et du retrait de la chaîne de distribution de

certains produits agroalimentaires (eau, charcuterie...) ou

d'équipements industriels (véhicules...).

A partir du 1er janvier 2005, la

traçabilité est devenu une exigence réglementaire de l'UE,

imposée à toutes les entreprises de la chaîne alimentaire

(Article 18 du règlement 178/ 2002).

Un des plus grand progrès de la

traçabilité est lié à l'informatique, et notamment

à trois outils :

· les code-barres, qui permettent une

identification rapide (il suffit de lire le code-barres avec un lecteur

optique) ; on utilise maintenant de plus en plus des puces électroniques

à la place ;

· Les étiquettes-électroniques.

(tags en anglais), qui permettent un suivi complet de la vie d'un produit. En

effet, elles sont à lecture/écriture et ce à distance

(jusqu'à plusieurs mètres) d'une capacité de 64 000

caractères -- 32 pages de livre environ -- et peuvent se reprogrammer

plusieurs millions de fois.

· les bases de données, permettant de

suivre un grand nombre de référence et d'effectuer des

recoupements de manière automatisée.

L'Union Européenne ayant été la

plus affectée par des crises comme:

· La vache folle

· La polémique sur les O.G.M

La CEE a produit depuis 1993 une série de

réglementation imposant aux producteurs de denrées alimentaires

de mettre en place des mesures visant à assurer un niveau de protection

élevée de la sécurité alimentaire du consommateur;

ces règlements CEE s'appliquent aujourd'hui à l'ensemble des pays

membres (Afnor.2005).

· 1993, la directive CEE HYGIENE 93/43.

· 2002, le règlement UE TRACABILITE 178/2002

(article 18).

· 2004, le règlement UE 852/2004 qui

s'applique à partir du 01 janvier 2006.

c. Tragabilite dans la filiere d'olives de table

La traçabilité des olives de table est

affiliée à de nombreuses difficultés, puisque il s'agit

d'un produit agricole fragile, qui subi

plusieurs transformations avant d'aboutir au

consommateur. Sans oublier, la complexité de la transmission de

l'information, vu le nombre élevé de relations qui interviennent

entre les différents maillons de la chaîne de production, et de

transformation des olives de table.

En général, un tel système de

traçabilité dans la filière des olives de table doit

prendre en considération (Sarsri L. 2005):

· L'identification des producteurs

d'olives;

· L'identification des fournisseurs du

matériel d'emballage et des ingrédients;

· L'identification des machines et

équipements;

· L'identification du processus de

production;

· Les contrôles et les analyses

effectuées;

· Et le conditionnement et la gestion de la sortie

du produit fini.

C'est pour cette raison que tous les produits

alimentaires devraient s'accompagner de renseignements adéquats pour

permettre aux opérateurs, tout au long de la chaîne alimentaire,

de manipuler, présenter, entreposer, préparer et utiliser le

produit en toute sécurité et de façon correcte ( Codex

Alimentarius,1999).

3. Approche systemique

Le principe du management du système trouve son

origine dans la norme ISO 9001 : 2000. Il permet la planification et la mise

à jour du système. Ce principe repose sur l'intégration de

tous les systèmes de gestion de la sécurité des aliments

dans un seul système de management structuré qui tient compte des

autres activités générales de management de

l'organisme.

4. Programmes prealables (PRP) et HACCP

La norme ISO 22.000 reprend fidèlement les

principes du système HACCP (analyse des dangers-points critiques pour

leur maîtrise) ainsi que les étapes d'application mises au point

par le Codex

Alimentarius. Elle les associe de façon dynamique

et intelligente aux programmes préalables (PRP).

Les Programmes Prealables (PRP)

a. Definition

Selon le PASA « Les programmes préalables

sont des étapes ou des procédures universelles qui permettent de

maîtriser les conditions opérationnelles au sein d'un

établissement alimentaire. Ces programmes favorisent des conditions

ambiantes propices à la production d'aliments salubres

».

Donc, les programmes préalables peuvent

être définis comme étant des structures de base qui sont

dictés par un référentiel, et qui sont absolument

indispensables avant la mise en oeuvre de tout système de management de

la sécurité des aliments.

b. But

Le principal but d'instaurer des programmes

préalables est de pouvoir contrôler si, pour produire des aliments

salubres, les conditions opérationnelles sont en effet adéquates

et si l'environnement de travail est réellement propice à ces

activités.

c. Hierarchisation des programmes prealables

(PP)

Les programmes préalables (PP) sont au nombre

de six et sont précédés de lettres A à F. Les six

PP sont donc : A- Locaux, B- Transport et entreposage, C- Équipements,

D- Personnel, E- Assainissement et la lutte contre la vermine; F-

Rappel.

Il existe une structuration spécifique au sein

de chaque PP. cette hiérarchisation permet de ressortir que les PP sont

subdivisés en éléments, lesquels contiennent des

sous-éléments et ces derniers renferment des items.

HACCP

a. Definition

Le HACCP est une abréviation, en anglais

«Hasard Analysis Critical Control Point», traduit en français

par Analyse des dangers - Points critiques pour leur maîtrise, est un

système qui définit, évalue et maîtrise les dangers

qui menacent la salubrité des aliments.

b. Historique

Ce système est né, a été

mis en oeuvre et développé dans l'agroalimentaire durant les

années 1960, par une firme américaine au nom de « Pillsbury

» et la NASA, afin de fabriquer des aliments à destination des

astronautes. Cette méthode a été recommandée par

une directive européenne (93-43-CEE du 14 juin 1994) et retenue par la

communauté internationale Codex Alimentarius (Alinorm 93-13 A), pour

faciliter les échanges d'informations autour de la

sécurité alimentaire.

c. Principes du systeme HACCP

Conformément aux indications du Codex

Alimentarius, la mise en oeuvre d'un plan HACCP repose sur sept principes

fondamentaux qui peuvent être présentés simplement ainsi

(Sylvain N.2002) : Principe 1 : Analyse des Dangers

Il faut identifier les dangers d'un produit, et ce

à toutes les étapes de la chaîne alimentaire. Il est

possible, à ce stade, d'utiliser la méthode des 5M (Milieu,

Matériel, Matière première, Méthode, et

Maind'oeuvre), pour lister toutes les causes possibles d'apparition des

dangers, à savoir :

· Dangers microbiologiques : bactéries,

moisissures...

· Dangers chimiques : antibiotiques,

détergents, nitrates, désinfectants, métaux

lourds...

· Dangers physiques : corps étrangers

(débris de conditionnement, bois, cailloux...).

· Dangers allergènes : lait, oeuf, fruits

à coques... (Annexe 3a de la Directive 2003/89).

· Dangers OGM (règlement 1829/2003

applicable au 18/04/2004).

En fait, pour déterminer le niveau de

contrôle pour chaque danger potentiel, et la combinaison de la

gravitée, une évaluation de risque est parait nécessaire.

C'est le principe de base pour le tableau suivant qui constitue un moyen pour

prendre une décision en ce qui concerne le niveau de contrôle pour

un danger donnée.

Degrés

|

Fréquence

|

Gravité

|

1

|

rare

|

Aucun effet

|

2

|

Moyennement rare

(par ans)

|

Touche la qualité

marchande

|

3

|

Fréquent (par mois)

|

Touche la santé

|

|

Sévérité = G X F

· Si S = 6 le danger est significatif (touche la

santé)

c, on va l'étudier pour savoir s'il

est un CCP et/ou PRPo ou non ;

· Si S < 6 le danger est non

significatif.

Principe 2 : Identification des CCP

Seront retenu comme points critiques les

points/procédures/étapes

opérationnels qui peuvent être contrôlés pour

éliminer les dangers ou minimiser leur probabilité d'apparition.

Par étape, il faut entendre tout stade de production et/ou de

fabrication de produits alimentaires, y compris les pratiques agricoles, la

réception des matières premières, la formulation, la

transformation, le stockage, le transport, l'entreposage et la mise en

vente.

Principe 3 : les Limites Critiques

Pour chaque CCP identifié, l'équipe

HACCP doit définir les modalités de la surveillance. Le travail

débute par l'identification des caractéristiques à

surveiller. Pour chacune de ces caractéristiques, on définit les

critères dont le respect est impératif pour assurer la

maîtrise

effective du CCP : ce sont les limites critiques. Ces

dernières correspondent aux valeurs extrêmes acceptables au regard

de la sécurité du produit.

Les limites critiques peuvent être

déduites de plusieurs sources : textes réglementaires, guides de

bonnes pratiques, validation par le service Recherche et Développement,

etc.

Principe 4 : Surveillance

Il s'agit ici de définir avec précision

les plans, méthodes, dispositifs nécessaires pour effectuer les

observations, tests ou mesures permettant de s'assurer que chaque exigence

formulée pour les CCP est bien respectée. Idéalement, la

surveillance devrait être continue et fournir l'information en temps

réel afin que des actions correctives puissent être mises en place

avant qu'il ne soit nécessaire de rejeter le produit. En pratique, la

surveillance est le plus souvent discontinue. Il faut alors définir le

nombre ou la fréquence des opérations de telle sorte que la

maîtrise du CCP puisse être assurée avec une

fiabilité suffisante.

Les méthodes donnant des résultats

rapides sont à préférer : observations visuelles, mesures

physiques, chimiques ou sensorielles. Les méthodes microbiologiques sont

peu utilisables dans ce cadre. Par contre, elles sont irremplaçables

pour établir les besoins (analyse des dangers) et vérifier que le

système fonctionne efficacement.

Principe 5 : Actions Correctives

Ce sont les actions qui doivent être

immédiatement prises lorsque le système de surveillance

révèle la perte de maîtrise d'un CCP. Elles doivent

être prévues pour chaque CCP, être telles qu'elles

permettent une réaction immédiate et l'élimination du

danger, et enfin, elles doivent comporter des dispositions relatives à

la gestion des produits affectés par la déviation

observée.

Les actions correctives doivent faire l'objet de

procédures opérationnelles spécifiques et faire l'objet

d'enregistrements appropriés.

Principe 6 : Verification

Cette phase consiste à définir les

activités, méthodes, tests complémentaires à mettre

en oeuvre pour vérifier que le système HACCP fonctionne bien.

Elle vise en pratique à s'assurer que le système est correctement

appliqué et que les dispositions prises sont efficaces.

La vérification se fait

généralement sous forme d'audits auxquels il est possible

d'ajouter d'autres observations ou mesures telles que : examens

microbiologiques renforcés des produits intermédiaires ou des

produits finis, validation des limites critiques, enquêtes auprès

des consommateurs, etc.

Principe 7 : Documentation

Un système documentaire doit être mis en

place par l'équipe chargée de la sécurité des

aliments : procédures, modes opératoires, instructions de

travail...

III. Comparaison de la norme ISO 22.000 avec les

autres

referentiels

Cette comparaison se base essentiellement sur les

différentes exigences imposées par chaque

référentiel (Tab.14, Annexe C).

1. Difference entre BRC, IFS et ISO 22.000

Depuis la fin des années 90, la grande

distribution a cherché à imposer ses propres

référentiels. Parmi ceux-ci, les référentiels BRC

et IFS qui sont conçus comme des cahiers des charges avec respectivement

222 et 336 critères. Ils se ressemblent et mettent en avant des

exigences de moyens et de résultats.

L'ISO 22.000, concerne quant à elle tous les

maillons de la chaîne alimentaire. Elle s'adapte à chaque

entreprise en imposant une

obligation de résultat et non de moyens. En

effet, elle promeut une approche de système de management appuyée

sur le respect de la réglementation et des exigences clients. De plus,

elle reconnaît l'utilisation des guides de bonnes pratiques

élaborés par les interprofessions ou les entreprises.

Malgré cette divergence, l'objectif de ces

standards reste le même : la Sécurité des denrées

alimentaires remises au consommateur (Geoffroy J-R. 2006).

Par ailleurs, les points communs majeurs entre ces

trois référentiels respectent les principes énoncés

par la législation alimentaire européenne:

· la prise en compte des Bonnes pratiques

d'hygiène spécifiques au secteur agroalimentaire ;

· la mise en place d'une démarche de type

HACCP pour l'analyse des dangers et

· l'élaboration d'un système de

traçabilité permettant

l'identification des lots.

2. Difference entre HACCP et ISO 22.000

HACCP est une méthode pour l'analyse des

dangers pour la sécurité des denrées alimentaires et

l'identification des points critiques pour leur maîtrise. Cette

méthode a été décrite et publiée par la

commission du Codex Alimentarius (en 1995). Depuis, elle a été

reprise par la plupart des législations en matière de

denrées alimentaires.

En tant que méthode, HACCP n'est pas

certifiable dès lors qu'il manque les éléments

"système" pour spécifier dans quelles conditions la

méthode doit être appliquée:

· Par qui ?

· Avec quelle équipe ?

· Quelles compétences ?

· Sur la base de quels prérequis

?

· À quelle fréquence ?

· Révisée comment et dans quelles

circonstances ?

· En référence à quelle

politique de sécurité alimentaire ?

· Avec quel engagement de la direction

?

· Et quelles ressources mises à disposition

?

· Avec quelle communication externe ou interne

?

· Etc.

L'ISO 22.000 intègre complètement la

méthode HACCP telle que décrite par le Codex, en la

complétant sur deux axes:

· amendements et compléments de la

méthode en fonction de l'expérience acquise;

· développement de tous les

éléments "système", intitulée "Systèmes de

management de la sécurité des denrées alimentaires", l'ISO

22.000 est certifiable.

3. Difference entre ISO 22.000 et le codex

Le Codex Alimentarius est un recueil (en plusieurs

volumes) de normes, de codes d'usages, de directives et de recommandations

fixant des règles pour les produits alimentaires et destinées

à protéger la santé des consommateurs.

Ce recueil est publié par la Commission du

Codex Alimentarius qui est une structure émanant de la FAO (Organisation

des Nations Unies pour l'Alimentation et l'Agriculture) et de l'OMS

(Organisation Mondiale de la Santé) et dont les membres sont les

gouvernements des États. Cette publication a servi de

référence à toutes les législations et normes de

systèmes de management de la sécurité alimentaire

basées sur HACCP. Cependant, autant les principales normes (BRC p. ex.)

que les législations en question n'ont repris qu'une partie de la

systématique décrite dans le Codex, soit les sept principes (au

lieu des 12 étapes décrites).

ISO 22.000 à l'inverse, qui est une norme

construite autour de la méthode HACCP dont l'objectif est d'ajouter les

éléments de systématique permettant d'assurer les

conditions dans lesquelles la méthode est utilisée, ISO 22.000

donc reprend l'intégralité des 12 étapes décrites

dans le Codex, en y ajoutant de façon ciblées des

éléments qui permettent de combler les

lacunes ou points faibles de cette publication.

Ces compléments et adjonctions vont avoir une

incidence fondamentale sur la (bonne) compréhension et l'application de

la méthode HACCP (Procert.2005).

Ces adjonctions appellent les commentaires

suivants:

cr PRP

· Là où le Codex ne fait que

l'évoquer dans les généralités, ISO 22.000 impose

de sélectionner et mettre en place des programmes de bonnes pratiques

d'hygiène (BPH ou PRP) appropriés avant de procéder

à l'analyse HACCP ;

· les BPH devront être établies sur

des bases reconnues, et soumises à la vérification (§ 7.8 ou

étape 11 HACCP selon Codex).

cr Identification et evaluation des

dangers et mesures de maitrise

Les trois moments successifs de l'analyse des

dangers, regroupés dans une seule étape du Codex, sont clairement

distingués par ISO 22.000(Didier B.2005) :

· 7.4.2 : identification des dangers susceptibles

de survenir et détermination des niveaux acceptables;

· 7.4.3 : évaluation des dangers afin de

déterminer ceux qui nécessitent d'être couverts par des

mesures de maîtrise spécifiques allant au-delà des BPH (=

dangers « significatifs ») ;

· 7.4.4 : détermination et

évaluation de l'efficacité des (combinaisons de) mesures de

maîtrise des dangers « significatifs » selon 7.4.3.

PRPs operationnels

· Selon le Codex - et c'est là sa principale

lacune - un danger « significatif » dont la maîtrise ne peut

pas être attribuée à un

CCP ne fait pas l'objet d'une surveillance

particulière. Ceci débouche sur des aberrations consistant soit

à créer des CCPs qui n'en sont pas, soit à ne surveiller

que ce qui est « facile » ou « sûr ».

· ISO 22.000 introduit ainsi la notion de PRP

opérationnel pour couvrir les dangers « significatifs » qui ne

sont pas attribués au plan HACCP (donc à un CCP) ;

0-. Validation:

Les mesures de maîtrise attribuées au

plan HACCP ou à un PRP opérationnel doivent non seulement faire

l'objet d'une surveillance, mais encore désormais être

validées.

4. Difference entre ISO 22.000 et ISO 9001

Le projet de norme, basée sur la

démarche PDCA (roue de Deming), introduit une démarche

d'amélioration continue, permettant d'assurer une performance de la

maîtrise des dangers au sein d'un système de

management.

La structure de la norme ISO 22.000 repose sur 4

principaux éléments qui concourent à ce management :

responsabilité de la direction, management des ressources, planification

et réalisation de produits sûrs, validation, vérification

et amélioration du système de management de la

sécurité des aliments. Il y a donc parallélisme avec la

structure des normes ISO 9001 et ISO 14000 permettant une parfaite

compatibilité et facilitant l'articulation entre les différents

outils que sont ces normes.

En plus, L'ISO 22.000 a été

rédigée de façon à être parfaitement

compatible avec l'ISO 9001. Ainsi, l'annexe A de l'ISO 22.000 donne les

correspondances entre les paragraphes des 2 normes.

IV. Avantages de la norme ISO 22.000

L'ISO 22.000 permet à ses

utilisateurs:

· de maîtriser les dangers liés

à la sécurité des aliments,

· de gérer les programmes préalables

(PRP),

· d'optimiser les ressources et la

documentation,

· d'intégrer ou de compléter un

management sur la base de l'ISO 9001:2000,

· de bénéficier d'une communication

organisée entre partenaires commerciaux.

De plus, l'ISO 22.000 à pour

avantages:

· d'être internationale.

· d'être complémentaire des

référentiels privés et des normes nationales.

· d'être certifiable.

· d'être compatible avec les normes des

séries ISO 9000 et 14000.

· de rapprocher ISO 9001:2000 et HACCP.

· de développer l'application de

l'HACCP.

Conclusion

Après avoir vu les différents aspects

pouvant servir comme base pour la mise en oeuvre du SMSA, on a conclu que

:

cr La réglementation en

matière de la sécurité alimentaire fait apparaître

une base commune à l'ensemble de la filière agro-alimentaire,

d'autres réglementations sont également appliquées pour la

commercialisation et l'étiquetage des fruits et

légumes.

cr La mise en place du SMSA est sous

la responsabilité directe des entreprises.

cr Pour que le SMSA soit efficace,

il doit être documentée au niveau de chaque maillon de la

chaîne alimentaire.

cr La mise en place de la

traçabilité est une étape primordiale pour le SMSA, et sa

réussite dépend de la fiabilité du plus faible maillon de

la chaîne alimentaire, qui va de la production à

l'expédition du produit fini.

Chapitre II : L'Oleiculture au Maroc

Introduction

Principale espèce fruitière

cultivée au Maroc, l'olivier occupe une surface de 560.000 ha dont

220.000 ha en zone irriguée (Haouz, Tadla, Souss-Massa, Moulouya, Nador,

Boulemane, Oujda, El Kelaâ, Marrakech, Chichaoua, Bénimellal

Ouarzazate, Tafilalet. Figuig, Essaouira), 200.000 ha en zone de montagne

(Chefchaouen, Taounate, Taza, Tanger, Tétouan, Azilal, Khénifra,

Al Hoceima), 100.000 ha en zone bour favorable (Sefrou, El Hajeb, Fès,

Meknès, Sidi Kacem, Gharb, Loukkos, Benslimane) et 40.000 ha

dispersés entre Safi, Settat, Khémisset et Khouribga.

L'Olivier contribue à l'emploi en milieu rural

avec 11 millions de journées de travail annuellement. La production

d'olive se situe autour de 560.000 T et permet de générer 50.000

T d'huiles d'olives et 90.000 T d'olives de table industrielles.

Au Maroc, cette espèce occupe environ 57% du

patrimoine de la superficie arboricole :

Figure 6: La répartition des superficies en

Hectare des Arbres Fruitiers au Maroc

Rosacées

20%

197.300

P. Dattier

5%

46.650 Ha

Figuier

4%

41.998

Agrumes

8%

75.300

Vigne

5%

49.400

OLIVIER

57%

560.000 Ha

Autres

1%

9.216 Ha

(Direction de la production végétale, Maroc :

2002)

L'Oléiculture marocaine est constituée

à 96% de la variété population "Picholine marocaine",

variété à double fin, huile et conserve, d'une richesse

normale en huile, mais sensible à la maladie de l'OEil de paon. Le reste

du patrimoine est constitué de Meslala, olive de conserve, de Picholine

du Languedoc, Dehbia, concentrées essentiellement en irrigué

(Haouz, Tadla, El Kelaâ), Ascolana dura, Manzanille, Frantoïo,

Picual Gordale Sévillane etc.

I- L'olivier

1. Le nom de l'espece

Notre olivier, de son petit nom "Olea Europea",

fait parti de la famille des Oléacées.

L'aspect général est celui d'un arbre

toujours vert au tronc bas et noueux. Les feuilles sont persistantes et se

renouvellent tous les 3 ans. Leur forme est lancéolée

c'est-à-dire longue et étroite. Leur couleur est vert

foncé luisant sur la face supérieure et argentée sur la

face inférieure. Cette dernière porte des poils minuscules qui

permettent de conserver l'humidité.

L'arbre peut atteindre 15 m mais on le taille en

général entre 5 et 7 m pour en améliorer la

productivité.

Les fleurs de l'olivier apparaissent en grappes de 10

à 20 fleurs à l'aisselle des feuilles de l'année

précédente. La fleur se compose d'un calice, d'une corolle

à 4 pétales, de 2 étamines et d'un ovaire arrondi portant

un style épais, terminé par un stigmate. Seulement 5 à 10

% des fleurs donneront une olive.

L'olivier est un arbre à croissance lente qui

s'étoffe pendant les 7 premières années. Puis de 7

à 35 ans, il devient productif. Entre 35 et 150 ans, c'est la

période de pleine maturité avec une production maximale.

Au-delà de 150 ans, son rendement diminue. L'olivier peut devenir

plusieurs fois centenaire. Quand le tronc disparaît, il

produit

un rejet à sa base qui donnera un nouvel arbre,

d'où sa réputation d'arbre immortel.

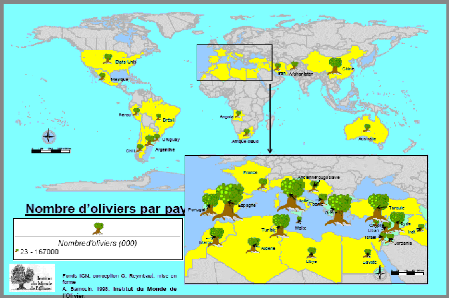

Il est originaire du proche orient et l'on dit que ce

sont les Phéniciens qui l'ont introduit chez nous quelques 800 ans avant

J.C. Sa domestication remonterait à 4000 ans avant J.C. en

Mésopotamie (Syrie et Iran). Son aire de répartition est

aujourd'hui située entre le 25ème et le 45ème

parallèle de notre planète, dans l'hémisphère nord

aussi bien que sud. C'est pourquoi on le trouve en Californie, au Japon, en

Chine, au Mexique, en Argentine, au Chili ou en Australie. Dans tous ces pays,

des centaines d'hectares sont plantés chaque année et le bassin

méditerranéen dont la production représente 90% de la

production mondiale, risque de perdre sa place un jour.

2. Repartition biogeographique

L'olivier exige un climat

méditerranéen, aux étés longs, chauds et secs, aux

hivers peu rigoureux ; la maturation des fruits demande une grande insolation.

La pluviosité en hiver ne gêne pas cet arbre robuste, qui doit, en

été, recevoir au moins 200 mm d'eau. L'olivier s'adapte à

tous les types de sols, excepté les sols humides. Néanmoins, il

préfère les sols caillouteux.

Sur les côtes sud de la

Méditerranée, l'olivier progresse par l'intermédiaire des

Phéniciens. Les Phéniciens parcourt la Méditerranée

en faisant promouvoir cet arbre merveilleux au liquide d'or. (Moreaux,

1997).

De la Grèce à l`Espagne en passant par

l'Égypte, l'Italie, la Tunisie, le Maroc et la France, l'olivier va

s'implanter durablement sur tout le pourtour méditerranéen

jusqu'au XIXe siècle. Avec la période des grandes

découvertes puis de la colonisation, il traverse même le

détroit de Gibraltar pour voyager vers des pays plus "exotiques" comme

la Californie, le Mexique, le Chili, l'Afrique du Sud,

l'Australie...(Moreaux,1997).

L'homme a toujours eu tendance à emporter

toutes sortes de graines et de noyaux dans ses poches». C'est pour cette

raison que les oliviers se sont propagés en méditerranée,

en Afrique du sud, en Asie et ce jusqu'en Australie. (Gruhier,

2003)

Figure 7: Répartition de l'olivier dans le bassin

méditerranéen

3. Exigences agro-ficologiques

L'olivier résiste jusqu'à -8 à

-10'C en repos végétatif hivernal Mais à 0 à

-1°C, les dégâts peuvent être très importants

sur la floraison. A 35- 38°C, la croissance végétative

s'arrête et à 4O°C et plus, des brûlures endommagent

l'appareil foliacé et peuvent faire chuter les fruits, surtout si

l'irrigation est insuffisante. Avec 600 mm de pluie bien répartie,

l'olivier végète et produit normalement. Entre 450 et 600 mm, la

production est possible à condition que les capacités de

rétention en eau du sol soient suffisantes (sol profond

argilo-limoneux). Avec une pluviométrie inférieure à 200

mm, l'oléiculture est économiquement non rentable. Les vents

chauds au cours de la

floraison, les brouillards et les fortes

hygrométries, la grêle et les gelées printanières

sont autant de facteurs défavorables à la floraison et à

la fructification. L'olivier étant exigeant en lumière,

l'insolation est à considérer dans le choix de l'orientation des

arbres, la densité de plantation et les tailles

d'éclaircie.

II- Le cycle végétatif et productif de

l'olivier

Au cours de son cycle annuel de développement,

l'olivier passe par les phases suivantes:

· Janvier, février: induction, initiation et

différenciation florale;

· Mars: croissance et développement des

inflorescences à aisselle des feuilles que portent les rameaux de

l'année précédente;

· Avril: pleine floraison;

· Fin Avril-début mai: fécondation et

nouaison des fruits;

· Juin: début de développement et

grossissement des fruits;

· Septembre: véraison;

· Octobre: maturation du fruit et son

enrichissement en huile ;

· Mi-Novembre en janvier: récolte des

fruits.

La période la plus intense du cycle annuel se

déroule de mars à juin. Au cours de cette phase, les besoins en

eau et en nutriments de l'arbre sont les plus intenses. Les rendements sont

variables en fonction de l'âge des arbres, des densités de

plantation et des soins culturaux. Pour des vergers de 400 arbres/ha conduits

en irrigué, les rendements sont de 3 T/ha à 475 ans et de 15 T/ha

à 879 ans.

III- Types d'olives

1.Olives vertes

Fruits de couleur vert franc à vert 7 jaune,

brillant ou pruiné, récoltés au moment où ils ont

atteint leur complet développement mais nettement avant la

véraison.

2. Olives tournantes

Fruits cueillis à la véraison et avant

complète maturité, encore

peu riches en huile, et ayant atteint une teinte

légèrement rosé clair à violet.

3. Olives noires milres

Fruits cueillis à maturité, riches en

huile, ayant acquis une teinte noire brillante ou mate, ou noir violacé

ou brun noir, non seulement sur la peau mais dans l'épaisseur de la

chair.

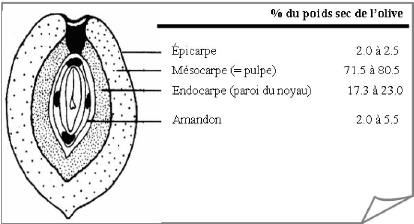

L'olive est une drupe, sa composition est

indiquée dans la figure ci-dessous :

Figure 8: Section transversale et composition de

l'olive

La composition chimique des différents composants

de l'olive :

Tableau 2: Composition chimiques des composants de

l'olive mûre

(Maymone et al, 1961)

Partie

|

Matières Az. totales

|

Matières Grasses

|

Cellulose brute

|

Matières minérales

|

Extractif non azoté

|

Epicarpe

|

9,8

|

3,4

|

2,4

|

1,6

|

82,8

|

Mésocarpe

|

9,6

|

51,8

|

12,0

|

2,3

|

24,2

|

Endocarpe (noyau et amande)

|

1,2

|

0,8

|

74,1

|

1,2

|

22,7

|

|

Il est clair que la partie la plus riche en huile est le

mésocarpe (ou pulpe), et celle plus riche en cellulose brute l'endocarpe

(ou noyau).

Mouche de l'olive Dacus oleae(5 à 8mm)

Larve de Dacus oleae

IV- Les Maladies et ravageurs de l'olivier

Le non contrôle des attaques parasitaires peut

provoquer des altérations importantes sur les olives. Les ravageurs les

plus habituels sont (Fig.11) :

7 La cochenille noire Saissetia oleae : c'est un

insecte qui se développe sous les feuilles à l'état

larvaire, puis sur les rameaux quand il est adulte. Cet insecte se nourrit en

aspirant la sève de l'arbre et sécrète une substance

collante et sucrée, le miellat, qui favorise l'apparition de

fumagine.

7 La mouche de l'olive Dacus oleae pond ses oeufs dans

les olives. Elle est minuscule : 5 à 8 mm. La larve mange la pulpe des

fruits, ce qui a pour conséquence de les faire tomber

prématurément. Figure 9: La mouche de l'olive Dacus oleae et sa

larve

7 La teigne de l'olivier Prays oleae est un papillon

dont le cycle biologique comporte 3 générations par an. La

première génération de chenilles dévore les

étamines et le pistil, entourant les boutons floraux de fils de soies.

La génération suivante s'alimente dans l'olive et provoque 2

chutes des fruits, en juin-juillet et de fin août à octobre. La

troisième génération fore des galeries dans les

feuilles.

7 Le neiroun ou scolyte de l'olivier : ce

coléoptère s'attaque au bois coupé lors de la taille :

tout le long des branches on remarque des petites boucles de sciure cachant un

petit trou.

7 La fumagine : c'est un champignon qui forme un

feutrage noir sur les feuilles et qui se développe sur le miellat des

cochenilles. Lorsqu'elle est très abondante, elle peut entraver la

photosynthèse et nuire au développement de l'arbre.

V- Les traitements phytosanitaires

Au Maroc, la plupart des exploitations

traditionnelles souffrent de produits phytosanitaires pour la lutte contre les

maladies et les ravageurs de l'olivier, de même pour les grandes

exploitations. Ainsi que les opérations de lutte ne se font pas sous le

contrôle d'un spécialiste et par conséquent, le fruit final

peut présenter des doses élevées de substances chimiques

(résidus de pesticides) qui rendent sa commercialisation difficile

notamment pour le marche Européen et Américain.

VI. Récolte des olives

La conduite de l'opération de cueillette est

très importante, car elle influe sur la qualité de l'olive et sur

le cycle biologique de l'olivier.

La récolte s'échelonne sur une

période allant d'octobre à janvier (du stade olive vert au stade

olive noir).

Les méthodes les plus anciennes de cueillette

sont la cueillette à la main et le gaulage à l'aide de longues

perches. La technique de gaulage, très répondue au Maroc, est

à l'origine de la dépréciation quantitative et qualitative

de la production.

Dans les grandes exploitations à culture

intensive, on peut utiliser la récolte mécanique qui consiste

à secouer l'arbre à l'aide d'une machine à vibrer pour

faire tomber le fruit dans des filets tendus sous la ramure, puis à

aspirer ceux-ci à l'aide d'une autre machine (ni possible que pour les

olives noires).

VII- La commercialisation des olives de table

Dans les pays méditerranéens, le

secteur oléicole est organisé en coopératives,

contrairement au Maroc où l'olive fait l'objet de toutes sortes de

transactions commerciales, et ceci en l'absence d'organisations

professionnelles.

Conclusion

Le secteur oléicole au Maroc souffre de

plusieurs contraintes qui entravent sa production irrégulière et

de sa qualité médiocre, d'où la nécessite

d'envisager un certains nombre d'actions pour :

cr Encourager la plantation des

vergers oléicoles ;

Améliorer le rendement et la rentabilité

;

cr Organiser le secteur

oléicole par des coopératives ;

cr Se conformer aux exigences des

normes en vigueur ;

Adopter un SMSA dans les unités de traitement et

de conditionnement des olives de table.

DEUXItME PARTIE

MtTHODE DE TRAVAIL

fMéthotie tie 'Travai(

Introduction

Devant les problèmes de crise alimentaires

auxquels ont été confrontés les industries

agroalimentaires, la mise en place d'outils de management de la

sécurité des denrées alimentaires, est indispensable, afin