Chapitre III

La microencapsulation

III.1.Historique :

Les premières publications sur la microencapsulation et

ses applications possibles dans le domaine pharmaceutique remontent à

1931.De 1931 à 1940, GREEN et son équipe à la NCR (USA)

ont établi un processus de microencapsulation basé sur

l'utilisation d'une enveloppe de gélatine (coacervation)

(Anonyme 8).

Depuis lors, l'industrie pharmaceutique a

développé plusieurs autres matériaux de revêtement

et beaucoup d'autres méthodes d'encapsulation.

Dans les 30 années, plusieurs brevets ont

été enregistrés au sujet de l'encapsulation des PA,

médicinaux et non médicinaux, comme des antibiotiques, vitamines,

et ainsi de suite.

D'autres industries ont été

intéressées, et le sont toujours, par cette technique :

l'industrie alimentaire, l'industrie photographique, l'industrie des engrais,

l'industrie de pesticides, etc.

En outre, l'industrie chimique avait développé

de nouveaux polymères avec des applications potentielles dans la

microencapsulation (Chang et Prakach, 2001).

III.2. Définition :

La microencapsulation regroupe l'ensemble des technologies qui

permettent la préparation de microparticules individualisées,

constituées d'un matériau enrobant contenant une matière

active.

- Les matériaux enrobants sont des polymères

d'origine naturelle ou synthétique, ou des

lipides.

- Les matières actives sont d'origines très

variées: principes actifs pharmaceutiques, actifs cosmétiques,

additifs alimentaires, produits phytosanitaires, essences parfumées,

microorganismes, cellules, ou encore catalyseurs de réaction chimique

...etc.

Les microparticules présentent une taille comprise

entre environ 1um et 1mm et contiennent typiquement entre 5 et 90 % (en masse)

de matière active (Richard et Benoit, 2000).

III.3. Types de microparticules :

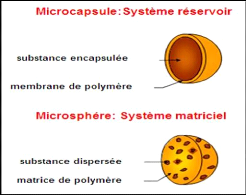

Les procédés de microencapsulation permettent de

préparer des microparticules de deux types: (fig.12)

- Les microcapsules, la particule réservoir est

constituée d'un coeur de matière active liquide (plus ou moins

visqueux) ou solide, entourée d'une écorce solide continue de

matériau enrobant. Les microcapsules ne sont pas nécessairement

sphériques ;

- Les microsphères, un réseau

macromoléculaire ou lipidique continu formant une matrice dans laquelle

se trouve la matière active finement dispersée, à

l'état de molécules, de fines particules solides ou encore de

gouttelettes de solutions (Richard et Benoit, 2000).

Figure (12) : Types de

microparticule (Anonyme 9).

Un certain nombre de facteurs physico-chimiques, permettent de

caractériser la membrane d'une microcapsule ou la matrice d'une

microsphère :

- Charge électrique de surface ;

- Mouillabilité ;

- Porosité ;

- Tortuosité des pores ;

- Degré de gonflement.

Le taux d'encapsulation (ou la teneur en matière

active) peut être très élevée dans les

microcapsules, de l'ordre de 85 à 90 % (rapport massique).

Comparés à ceux rencontrées dans les microsphères

qui sont plus faibles, de l'ordre de 20 à 35 % (Richard et

Benoit, 2000).

Le rendement d'encapsulation est le rapport entre la masse de PA

encapsulé et la masse de PA à encapsuler (Anonyme

9) :

× 100

Masse de PA à encapsuler

Rdt=

Masse de PA encapsulé

III.4. Intérêt de microencapsulation

:

Sur le plan industriel, la microencapsulation est mise en oeuvre

pour remplir les objectifs suivants :

- Assurer la protection, la compatibilité et la

stabilisation d'une matière active dans une formulation ;

- Réaliser une mise en forme adaptée (dosage plus

élevé dans de petits volumes) ; - Améliorer la

présentation d'un produit ;

- Masquer un goût ou une odeur ;

- Modifier et maîtriser le profil de libération

d'une matière active pour obtenir, par exemple, un effet prolongé

ou déclenché (Richard et Benoit, 2000).

III.5. Procédés de microencapsulation

:

Avant de procéder une préparation d'une

microencapsulation, il faut tenir compte : - La taille moyenne et la largeur de

distribution granulométrique;

- La teneur en matière active ou taux d'encapsulation ;

- La forme finale: dispersion de microparticules en phase aqueuse

ou en phase solvant, poudre sèche ;

- Les contraintes de stabilité au cours du stockage et au

cours de la mise en oeuvre ;

- La durée de conservation sans libération de

matière active, ainsi que le milieu dans lequel les particules seront

conservées ;

- Les conditions de libération et la cinétique

de libération. Si l'on souhaite une libération

déclenchée, il devra en particulier être

précisé quel est le paramètre de déclenchement:

pression ou cisaillement mécanique, variation de température,

variation de pH, dégradation enzymatique. Pour une libération

prolongée, la durée souhaitée de la période de

libération sera une des données du problème ;

- Les contraintes réglementaires liées au

domaine d'application et au mode d'administration qui sont prescrites dans les

réglementations nationales et internationales (Pharmacopée

Européenne ou USP par exemple, pour le domaine de la pharmacie).

Les choix du procédé et de la formulation

déterminent les caractéristiques finales de microparticules

(Richard et Benoit, 2000).

III.5.1. Procédés physico-chimiques

:

III.5.1.1. Procédé basé sur la

séparation de phase :

La coacervation est le phénomène de

désolvatation des macromolécules, conduisant à une

séparation de phases au sein d'une solution. A l'issue de la

coacervation, deux phases sont présentes dans le milieu :

- Le coacervat : Riche en polymère et pauvre en solvant

;

- Le surnageant : Pauvre en polymère et riche en

solvant.

Si, dans le même temps, une matière active est

dispersée dans ce milieu, sous forme de gouttelettes par exemple, le

coacervat formé pourra l'encapsuler si les conditions d'étalement

des phases en présence sont respectées.

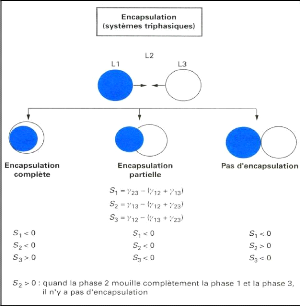

La figure 13 représente trois situations possibles: Cas

où une encapsulation complète aura lieu, partielle, ou pas

d'encapsulation, (l'encapsulation est complète si le coacervat mouille

spontanément la surface de la matière active, c'est-à-dire

lorsque S3 > 0, S2 < 0 et S1

< 0) (Richard et Benoit, 2000).

Figure (13) : Comportement d'un coacervat

(3) vis-à-vis une phase liquide

non miscible (1)

(Richard et Benoit, 2000).

III.5.1.2. Microencapsulation par coacervation

complexe :

La coacervation complexe est une désolvatation

simultanée de deux polyélectrolytes hydrosolubles portant des

charges opposées en provoquant par une modification de pH du milieu

aqueux. En effet, la structure du coacervat est complexe puisqu'elle comprend

deux polymères.

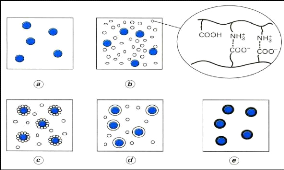

Le procédé de microencapsulation par

coacervation complexe se déroule de la façon suivante (fig.14)

:

- Dans un premier temps, le produit à encapsuler (sous

forme liquide ou solide) est dispersé dans une solution aqueuse

contenant les deux polymères (phase a).

- Dans un deuxième temps, la coacervation est induite

par un ajustement du pH de la solution, de façon que les charges

positives du premier polymère équilibrent les charges

négatives du second (phase b). L'attraction électrostatique des

deux polyélectrolytes provoque l'apparition d'un coacervat mixte.

- Dans un troisième temps, les gouttelettes de

coacervat formé viennent s'adsorber (phase c) à la surface de la

matière active à encapsuler et former un enrobage continu (phase

d). Finalement, cet enrobage est consolidé par réticulation

(phase e) des macromolécules constitutives du coacervat (Richard

et Benoit, 2000).

Figure (14) : Schéma de principe du

procédé de microencapsulation par

coacervation

complexe (Richard et Benoit, 2000).

Le polyélectrolyte chargé positivement qui est

généralement utilisé est la gélatine de haut point

isoélectrique (gélatine de type A telle que la gélatine de

peau de porc). Les polyanions les plus souvent utilisés sont la gomme

arabique, les alginates, les carraghénanes. La

carboxyméthylcellulose, les polyphosphates et d'autres.

Les particules obtenues sont des microcapsules. Leur taille

varie de quelques micromètres à quelques centaines de

micromètres. Les taux d'encapsulation peuvent être très

élevés, de l'ordre de 80%.

La microencapsulation par coacervation complexe est largement

utilisée dans de nombreux secteurs industriels. Dans le milieu

pharmaceutique, cette technique est également mise en oeuvre pour la

microencapsulation de paraffine liquide, d'huiles essentielles utilisées

en aromathérapie (Richard et Benoit, 2000).

III.5.1.3. Microencapsulation par coacervation simple

:

La coacervation simple se rapporte aux procédés

faisant intervenir la désolvatation d'un seul polymère par l'un

des facteurs suivants : abaissement de température, addition d'un

nonsolvant, addition d'électrolytes, addition d'un deuxième

polymère incompatible. Ce phénomène peut se

dérouler en milieu aqueux ou organique. Les étapes du

procédé sont en tous points identiques à celles

décrites pour la coacervation complexe.

Les particules obtenues sont généralement des

microcapsules. Toutefois, dans certains cas, le procédé par

coacervation simple permet d'obtenir des microsphères. C'est le cas

lorsque la proportion de substance active est faible par rapport au volume du

coacervat.

La taille des microparticules obtenues ainsi que la teneur en

matière active sont semblables à celles résultant du

procédé par coacervation complexe (Richard et Benoit,

2000).

III.5.1.4. Procédés

d'évaporation et d'extraction de solvant :

La méthode de microencapsulation par évaporation

de solvant repose sur l'évaporation de la phase interne d'une

émulsion sous agitation. Les étapes sont résumées

comme suit: Initialement, le matériau d'enrobage,

généralement un polymère hydrophobe, est dissous dans un

solvant organique volatil. La molécule active à encapsuler est

alors soit dissoute, soit dispersée dans la solution organique.

- La phase organique est émulsionnée sous agitation

dans une phase aqueuse, contenant un agent tensioactif.

- Une fois l'émulsion établie, le solvant

organique diffuse progressivement dans la phase continue sous agitation pour

s'évaporer, laissant le polymère précipiter sous forme de

microsphères (fig.15).

Ce procédé permet la fabrication de

microsphères de taille entre 0,5 et 200 um.

Le rendement de production peut aisément s'approcher de

100 % (Richard et Benoit, 2000).

Figure (15) : Schéma de

principe du procédé de microencapsulation par évaporation

de solvant (Richard et Benoit, 2000).

III.5.1.5. Microencapsulation par gélification

thermique :

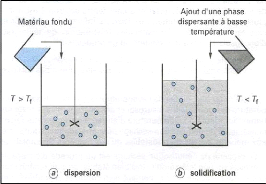

Ce procédé, encore appelé hot

melt, repose sur la fusion du matériau d'enrobage. La

matière active à encapsuler est dissoute ou dispersée dans

ce matériau fondu. L'ensemble est émulsionné dans une

phase dispersante, dont la température est maintenue supérieure

à la (Tf) de l'enrobage et pour laquelle la matière active n'a

aucune affinité: il s'agit d'eau distillée lorsque la substance

à encapsuler est lipophile, et d'huile de silicone, par exemple,

lorsqu'elle est hydrosoluble. La solidification des globules dispersés

est obtenue en refroidissant brutalement le milieu (fig.16) (Richard et

Benoit, 2000).

Figure (16) : Schéma de principe du

procédé d'encapsulation par gélification

thermique (hot

melt) (Richard et Benoit, 2000).

Comme de nombreuses substances actives sont thermolabiles, les

matériaux supports généralement utilisés dans ce

procédé de microencapsulation sont des lipides de bas point de

fusion. Les particules obtenues sont ici des microsphères d'une taille

pouvant aller généralement de 30 à 300 um. La teneur en

matière active est de l'ordre de 20 % (Richard et Benoit,

2000).

III.5.2. Procédés mécaniques

:

III.5.2.1. Procédé de

nébulisation/séchage :

Le procédé de nébulisation/séchage

est un procédé continu en une seule étape qui permet de

transformer une formulation liquide initiale en une forme microparticulaire

sèche. La formulation liquide initiale peut être constituée

:

- Soit d'une solution de matière active et de

matériau enrobant ;

- Soit d'une dispersion de particules solides de matière

active dans une solution ou une émulsion de matériau enrobant

;

- Soit encore d'une émulsion de matière active dans

une solution de matériau enrobant. Ce procédé comprend les

4 étapes séquentielles suivantes :

- Nébulisation de la formulation liquide initiale pour

former un aérosol ;

- Mise en contact de l'aérosol avec un flux d'air,

porté à une température contrôlée ; -

Séchage rapide de l'aérosol pour former des microparticules

solides ;

- Séparation de la poudre de microparticules et de l'air

contenant le solvant vaporisé.

Les microparticules obtenues par

nébulisation-séchage (Le plus souvent des microsphères)

sont d'une taille typiquement comprise entre environ 1 um et 50 um, pour un

séchage à cocourant. Le séchage à contre-courant

permet d'obtenir des microparticules de taille moyenne plus

élevée, comprise entre environ 50 et 200 um.

Le taux d'encapsulation est limité à environ 40 %

(en masse) (Richard et Benoit, 2000).

III.5.2.2. Procédé d'enrobage en lit

fluidisé :

Le procédé d'enrobage en lit fluidisé

s'applique exclusivement à des matières actives

constituées de particules solides (granulés, cristaux). Des

matières actives liquides peuvent néanmoins être

encapsulées après absorption par des supports particulaires

poreux. Le procédé

permet de réaliser un enrobage continu de particules qui

conduit donc à la production de microcapsules. Il comprend une

séquence cyclique en trois temps :

- Fluidisation de la poudre de particules ;

- Pulvérisation du matériau enrobant sur les

particules ;

- Séchage et filmification de l'enrobage.

Les formulations liquides qui sont pulvérisées sur

les particules en mouvement dans le lit fluidisé sont des solutions ou

des dispersions aqueuses ou organiques de polymères.

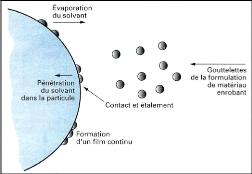

Quand les gouttelettes de la formulation liquide

pulvérisée rencontrent la surface des particules, la formation du

film d'enrobage s'effectue en plusieurs étapes successives (fig.17) :

- Contact microparticule-gouttelette ;

- Mouillage et étalement de la gouttelette sur la

particule ;

- Séchage par évaporation du solvant et

éventuellement pénétration dans la particule

(Richard et Benoit, 2000).

Figure (17) : Etape de formation d'un film

d'enrobage par spraycoating sur

des particules solides (Richard

et Benoit, 2000).

Les paramètres de procédé, qui doivent

être maîtrisés et ajustés pour obtenir un tel

enrobage, sont liés soit au séchage du film, soit à la

pulvérisation de la formulation liquide.

L'épaisseur des films d'enrobage déposés

sur des particules en lit fluidisé est généralement

comprise entre quelques micromètres et 20 um. Le film devant être

suffisamment épais pour masquer les défauts de surface.

Le taux d'encapsulation est généralement

élevé, compris entre 60 et 90 % (en masse) (Richard et

Benoit, 2000).

III.5.2.3. Frocédés de

gélification et congélation de gouttes (Frilling)

:

|