Marqueurs de base de la fiabilité:

Nous avons vu que l'un des objectifs de l'analyse des

historiques de maintenance était d'optimiser les maintenances

préventives. L'une des méthodes pour le faire est l'analyse de la

fiabilité des équipements au cours du temps. Ce type

d'informations pourrait nous aider à préciser les points

suivants:

- Changer la périodicité des maintenances

préventives pour les faire correspondre au taux de panne.

- Détecter les équipements à

problèmes en examinant les taux de pannes.

- Changer les "Job Plan" afin de les faire correspondre aux

problèmes le plus fréquemment détectés.

Il existe un certain nombre de marqueurs de base de la

fiabilité que nous allons examiner dans ce chapitre (Fig.31). Ces

marqueurs sont tous basés sur des moyennes d'évènements et

doivent être utilisés avec circonspection. Bien entendu, ces

marqueurs sont tous basés sur l'analyse des maintenances correctives et

non des maintenances préventives. On peut citer:

- MTTF (Mean Time To Failure): Il s'agit de

la moyenne du temps de vie de l'équipement avant la première

panne. Il nécessite de définir correctement l'état initial

t=0.

- MTTR (Mean Time To Repair): C'est le temps

moyen de réparation d'un équipement. Lorsque l'équipement

possède plusieurs modes de défaillance, on devra définir

un taux pour chacun d'eux.

- MDT (Mean Down Time): Est le temps moyen

entre un défaut et la remise en service de l'équipement.

- MUT (Mean Up Time): Est le temps moyen de

fonctionnement entre la dernière remise en service après

réparation et le prochain défaut.

- MTBF (Mean Time Between Failure): C'est le

temps moyen de fonctionnement entre deux défaillances de

l'équipement. MTBF=MDT+MUT.

- Taux de défaillance : Est l'inverse

du MTBF. =1/MTBF.

- Taux de réparation : Est l'inverse

du MTTR. =1/MTTR.

- Disponibilité: Elle est égale

au rapport MTBF/(MTBF+MTTR).

Figure 31 Marqueurs de base

de la fiabilité.

Chacun de ces marqueurs est utilisé principalement pour

juger de la qualité de la maintenance dans les domaines suivants:

- Fiabilité: L'aptitude d'un équipement

à fonctionner dans des conditions données d'utilisation est

caractérisée par le MTBF et le MTTR.

- Disponibilité: L'aptitude d'un

équipement à fonctionner quand on le sollicite est

caractérisée par le MUT et le MDT.

- Maintenabilité: L'aptitude à être

entretenu et remis en fonctionnement est caractérisée par le MTBF

et MTTR.

- Sûreté: L'aptitude à fonctionner

tout en respectant les individus et l'environnement. Elle n'est pas

caractérisée par un de ces paramètres, mais est souvent

liée à une situation dépendante de l'état des

paramètres précédents.

Il convient aussi de se poser les questions et de

considérer les points suivants:

- Pour chacun de ces paramètres, il serait bon

d'introduire la valeur de l'écart type "" qui nous

indiquera la variabilité des valeurs autour de la moyenne. Les valeurs

pouvant varier de (Moyenne +- 2*). Un écart type faible indiquera une

faible variation autour de la moyenne.

- Il conviendra aussi de déterminer les conditions de

départ des calculs. Ferons-nous les calculs sur la totalité du

cycle de vie de l'équipement, entre les PM ou seulement sur une

année ? Un calcul sur plusieurs périodes permettrait de comparer

plusieurs périodes entre elles et de voir l'évolution.

- Au regard de l'organisation de l'arbre des

équipements, devrons-nous faire le calcul du MTBF et MTTR sur un

équipement seul ou sur l'ensemble des branches à partir de cet

équipement. La réponse est très dépendante de la

partie de l'arbre ou l'on se trouve. Un MTTR ou un MTBF sur l'ensemble du

chantier n'a pas de sens précis. Il n'a un intérêt que si

on l'associe à un sous équipement et surtout si l'on peut

catégoriser les types de défauts.

L'objectif principal de ce type d'information étant la

gestion des maintenances préventives (PM). On peut citer les

règles de base suivantes:

· Trop de maintenances correctives et pas de PM:

Création de PM adaptées aux problèmes

rencontrés.

· Trop de maintenances correctives malgré les PM

existantes: Changement des périodicités ou du contenu des "Job

Plan".

· MTBF inférieur à l'intervalle entre PM:

Changement du contenu des Job Plans ou de la périodicité.

· MTTR trop important: Analyse des rapports de

maintenance pouvant justifier les délais.

Il existe aussi dans la littérature une notion de

"Fault Finding Interval" ou FFI [MOUB]. Le

but de cette valeur est de déterminer l'intervalle entre les

interventions à partir des informations de fiabilité des

équipements et si des possibilités de détection de pannes

potentielle existent. On part du principe que les défauts peuvent

être détectés avant qu'il se produise dans la mesure ou les

informations statistiques sont disponibles. Même si beaucoup de

défauts ne sont pas directement liés au temps de service de

l'équipement, il est souvent possible de détecter des

défauts en analysant un certain nombre d'alertes données par le

matériel lui-même. C'est ce que tente d'exprimer le diagramme

suivant (Fig.32).

Figure 32 Graphique

P-F.

Entre le moment où commencent à se produire le

défaut et le point F ou il s'est produit, se trouve un ou plusieurs

points P permettant de détecter que le défaut va se produire. Il

peut exister plusieurs points P suivant la technique employée pour

détecter la faute. La zone P-F dite zone d'alerte est celle pendant

laquelle des maintenances peuvent se produire avant le défaut complet de

l'équipement. On peut l'exprimer en unités différentes du

temps si la pratique le justifie. Si les maintenances préventives sont

faites à des intervalles supérieurs à cet intervalle, il

est possible de rater la détection. Si elles sont faites à des

intervalles trop courts, il s'agit plutôt d'une mauvaise utilisation des

ressources de la maintenance entraînant des coûts

supplémentaires.

Nous effectuerons les calculs à partir des

éléments suivants:

- Le ou les équipements ont subi des maintenances

préventives à un intervalle donné FFI et les

défauts ont été enregistrés pendant une

période donnée.

Temps total de service = Nombre d'équipement *

période de mesure des défauts.

- Le MTBF a été calculé avec les

informations précédentes.

MTBF = Temps total de service / Nombres total de pannes

pendant la période.

Comme on ne sait pas si la panne se produira en début

ou en fin de période, on choisira le milieu de la période.

- Le taux de panne, %TDP doit être choisi par

l'utilisateur de l'équipement en fonction de critères qui lui

sont propres.

On calcule alors: FFI = 2 * %TDP * MTBF.

Ce type de calcul ne peut se faire en automatique que si l'on

connaît le %TDP désiré pour l'utilisateur. Ce

paramètre ne peut être défini facilement pour les 5000

équipements des chantiers. Il faudra utiliser le MTBF obtenu par le

prototype que nous allons créer ou par des données externes

fiables (constructeurs, bases de données de données de

fiabilité...) et choisir les équipements qui pourraient

être concernés par ce type de calcul. De la qualité des

données dépendra le résultat. Il faudrait aussi

considérer le cas des pannes multiples pour lesquelles ce type de calcul

n'est pas valable sauf si l'on calcule le MTBF des différents

éléments à considérer. Il faut savoir aussi que les

probabilités de pannes d'un équipement sont liées à

tous ses sous-équipements et non pas seulement aux branches de

l'arbre.

Il paraît donc difficile d'automatiser ce type de

calculs. Tout au plus pourrons-nous donner les informations de fiabilité

obtenues à l'aide des MTBF. Il restera à déterminer de

façon précise la fiabilité des données obtenues.

Données de Maximo:

Afin d'effectuer ces calculs, il nous faut disposer des

informations concernant l'état des équipements ainsi que le

détail des opérations concernant les interventions.

Dans Maximo, ces informations peuvent se trouver dans

plusieurs modules:

- Les historiques du statut des équipements pour les

arrêts (downtime). Cela ne concerne que les arrêts complets des

équipements et non les maintenances correctives. Donc, cette information

n'est pas utilisable telle qu'elle se présente.

- Un "Work Order" contient un certain nombre de champs qui

nous permettraient de retrouver ces informations.

· Le champ "Duration": Contient le temps

passé pour effectuer les opérations de maintenance, il est

facultatif et (rempli correctement 8 fois sur 10). Il devrait contenir le

nombre d'heures homme pour effectuer le travail. Toutefois, cette valeur pose

un problème, car rien n'indique le nombre de personnes ayant

effectué le travail. Nous pourrions calculer le MTTR à partir de

cette valeur, mais cette valeur sera à prendre avec précautions,

car elle correspondra à une moyenne d'un total d'heures et non à

une durée entre le démarrage des opérations et la fin des

opérations.

En pratique, à l'examen des données

entrées dans Maximo, on s'aperçoit que cette valeur correspond

plutôt au temps passé entre le début et la fin des

opérations de maintenance. Elle ne tient pas en compte le nombre de

personnes. Elle est évalué au jugé par les personnes

effectuant le travail ce qui le rend difficile à utiliser.

· Les champs "Start Date" et

"Finish Date": Doivent indiquer les dates de début et

de fin de la maintenance, mis à part la chronologie, ils ne sont pas

contrôlés et ne sont pas lié aux dates des statuts du WO.

Ce ne sont pas des champs obligatoires, mais ils sont remplis pratiquement

systématiquement. Cette valeur serait de meilleure qualité que le

champ "Duration" pour calculer le MTTR.

· Le champ "Status" associé aux

dates "Status date" ou "Reported date"

pourraient nous fournir des informations. Toutefois, il n'y a pas forcement de

lien temporel entre ces dates et celles des opérations sur le

terrain.

- Dans les historiques des "Work Order" se trouvent les dates

des différents états pris par un WO de maintenance corrective. Le

statut d'un WO ne préjuge pas des dates ni des durées de la

maintenance sur le terrain. Il n'y a pas forcement de lien temporel entre les

opérations de maintenance et les rapports effectués dans

Maximo.

- Dans notre version actuelle de Maximo, il n'existe pas de

méthode permettant de caractériser le mode de défaillance

de l'équipement. Tout calcul de MTTR se fera donc sur l'ensemble des

modes de défaillances.

- Un certain nombre de "Work Order" sont créés

pour sortir des consommables ou pour ajuster les stocks. Il ne s'agit pas de

travaux de maintenance sur les équipements. Il faudra trouver une

méthode pour les éliminer des moyennes. Il semble que le mot

REGULARIZATION soit toujours présent dans le texte de description de ce

type de WO. Toutefois, ce n'est pas une pratique formalisée et elle

pourrait être différente sur d'autres chantiers que ceux

examinés. Nous n'utiliserons pas cette méthode de filtrage.

En conclusion, seul le MTTR pourrait être calculé

d'une façon relativement précise, mais seulement sur l'ensemble

des modes de défaillances d'un équipement. Ce qui limitera

singulièrement son intérêt pour détecter les parties

des équipements générant le plus de

défaillances.

Il est difficile à partir des données de Maximo

de déterminer les dates exactes des évènements

étant intervenus sur un équipement. Ce qui rend difficile ou

approximatif le calcul des autres valeurs. Seule l'utilisation du champ

FAILDATE permettrait de palier au problème du MTBF.

Il nous faudra faire des essais d'extraction de données

avec les approximations suivantes pour pouvoir obtenir d'autres valeurs:

- Les dates les plus fiables sont les "Start

Date" et "Finish Date".

- Les temps t0, t1 et t2 seront confondus et correspondront

à "Start Date".

- Les temps t3 et t4 seront confondus et correspondront

à "Finish Date".

- Dans ce cas, le MDT=MTTR et MTBF=MDT+MUT=MTTR+MUT.

Le résultat des calculs dépendra grandement de

la fiabilité des données entrées dans Maximo. Les

écarts types calculés pour les MTBF et MTTR nous permettront de

juger de la variabilité des valeurs autour des moyennes, mais pas de la

qualité des données. Les maintenances correctives sont par nature

aléatoires. Une forte variabilité peut aussi signifier: Des

pannes aléatoires ou des durées de réparation

aléatoires.

Proposition de prototype de calcul des marqueurs de base de

la maintenance:

Nous choisirons dans un premier temps de ne mettre que les

valeurs suivantes pour chaque équipement et pour chaque "Work Order"

CLOSE sur une période:

- Le nom du rapport sera EQPTSTAT1. L'indice laisse supposer

que nous pourrons créer d'autres rapports de mêmes types, mais

avec des affichages un peu différents. Ceci, pour la simple raison que

les paramètres de Maximo sont imités à 4.

- Les paramètres d'entrée seront les dates de

début et de fin de la période du rapport.

- L'entête sera celui utilisé en standard pour

les rapports Maximo.

- Numéro de l'équipement. Le numéro

d'équipement sera décalé d'un nombre d'espaces égal

à sa profondeur dans l'arbre. On pourra au besoin choisir une autre

représentation du type "----->" pour signifier le niveau.

- Classement par équipement et sous équipements.

Ce qui impliquera de reconstituer une partie de l'arbre des équipements

à partir des données EQNUM et PARENT de la table EQUIPMENT.

Désignation de l'équipement limitée aux 50 premiers

caractères.

- Le nombre de maintenances correctives CLOSE pendant la

période concernée.

- Le nombre de maintenances préventives

associées à cet équipement.

- Si l'équipement est lié à la

certification ISM. Cela permettra de vérifier d'une part que ces

équipements possèdent des maintenances préventives et que

leur taux de panne est faible.

- MTTR et variance des moyennes

trouvées. La variance est nommée SD pour "Standard

Déviation".

- MTBF et variance à partir du

premier "Work Order" CLOSE de la période. On lui donnera le nom de

MTBW (Mean Time Between Work order) afin de limiter

l'ambiguïté avec la valeur vraie qui n'utilise pas exactement les

mêmes dates.

- Seuls les équipements ayant eu au moins une

maintenance corrective seront affichés.

- Nous avons choisi pour ce premier prototype de calculer le

MTBF à chaque niveau de l'arbre et non de descendre dans chaque branche.

Il reste que cette autre logique devra être explorée aussi dans

une autre version. Dans ce cas, il doit être clair que certaines valeurs

n'auront pas de sens au fur et à mesure que nous remonterons dans

l'arbre. Un MTBF sur un groupement d'équipement de différents

types n'a pas de sens.

Analyses des données du prototype:

Après examen des données d'un des chantiers les

plus significatifs sous MS-Access, il s'avère que sur 5000

équipements, prés de 2000 sont concernés par les

maintenances correctives sur toute la durée de vie du chantier.

D'où un problème important de représentation des

résultats. Il faut donc limiter les affichages aux valeurs les plus

significatives et déterminer s'il est nécessaire de cumuler les

résultats à tous les niveaux de l'arbre.

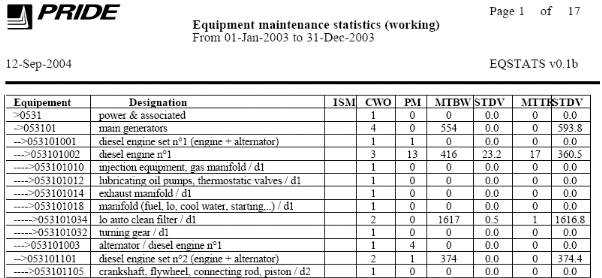

Nous avons donc créé un prototype sous SQR qui

permet de sortir le format suivant: (Fig.33)

Figure 33 Exemple de

tableau de fiabilité.

L'affichage de tous les équipements donne plus de 80

pages de rapport. Une taille rédhibitoire pour un utilisateur standard.

Si on se limite aux équipements ayant eu des WO pendant la

période entrée en paramètres, on devrait obtenir une

quinzaine de pages sur une période d'un an.

On remarque les points suivants:

- La position d'une maintenance dans l'arbre des

équipements n'est pas claire. Certains utilisateurs mettent les WO

à la racine et d'autres dans les détails. Nous avons

trouvé certaines maintenances correctives à des niveaux de

l'arbre où elles n'auraient pas dû être.

- On peut noter une forte variance du MTBF sur certains

équipements. Cela peut vouloir dire soit des pannes aléatoires

soit des données fantaisistes. Nous avons trouvé beaucoup de

valeur du champ DURATION à 0 et parfois plusieurs maintenances

correctives identiques à quelques minutes d'intervalles. Il ne s'agit

pas de généralités, mais de points à surveiller.

- A l'inverse, une faible variance pourrait indiquer des

pannes récurrentes à intervalles réguliers. Dans ce cas,

il faudrait déterminer s'il existe un lien entre les pannes

rencontrées afin de pouvoir éliminer le problème s'il en

est. On pourra aussi vérifier la périodicité des PM ainsi

que le contenu des JP pour les adapter au problème.

- Le programme ne traite que les données brutes et non

des données censurées. Cela veut dire que les "Work Order" qui ne

sont pas des maintenances sont aussi traités comme des

défaillances.

- Ce rapport permet d'identifier les équipements

suivants:

· Ceux qui ont des maintenances correctives et pas de

maintenance préventive. Pour ceux la, il faudra vérifier que des

PM n'existent pas à des niveaux supérieurs de l'arbre et qu'elles

traitent les cas trouvés dans les CM.

· Ceux dont le MTBF est inférieur au temps entre

maintenances préventives. Certains éléments pourraient ne

pas être traités dans les PM et devraient être

ajoutés au JP.

· Les équipements ISM à fort taux de

maintenances correctives ou sans maintenances préventives.

Présentation des résultats aux

utilisateurs:

Nous avons présenté le prototype à

certains utilisateurs (TC, MSUP). Ils jugent ce type des données

difficiles à interpréter. Ils ne voient pas toujours

l'intérêt de ces informations qu'ils trouvent trop

théoriques.

Conclusions:

- L'analyse des défaut à partir du MTBF et MTTR

doit être faite avec beaucoup de prudence surtout si les

échantillons ont une faible population.

- Il ne traite pas le cas des appareils travaillant par

intermittence.

- Les MTBF et MTTR doivent être calculé par

catégorie de panne et non sur la globalité d'un

équipement. Cela n'est pas possible dans notre version.

- Les résultats ne doivent être utilisés

que sur des équipements sensibles et bien identifiés pour

lesquels les données sont entrées avec soin. On pourra

procéder par expérimentation sur quelques équipements pour

valider la technique. Toutefois le programme ne traite que les données

brutes.

- On n'utilisera pas ce type de technique sur des

équipement à risque surtout si il s'agit d'aller à la

baisse en ce qui concerne la périodicité des maintenances. Dans

ce cas, seules les recommandations du constructeur peuvent faire foi en cas de

problème et lorsqu'il faudra justifier une défaillance au client

ou aux assurances. Par contre rien n'interdit de rajouter des points

additionnels ou d'éliminer les maintenances à risques dans les

"Job Plan" ou de réduire les fréquences.

- Il faudrait éliminer des calculs tous les "Work

Order" ne correspondant pas à de la maintenance proprement dite (sortie

de consommables, ajustement de stock...). Cela rends difficile l'automatisation

de la méthode car rien ne permet de les identifier.

Méthodes

graphiques de base:

Diagrammes de Pareto:

Le diagramme de Pareto permet d'avoir une

vision rapide de la contribution d'une catégorie

d'éléments par rapport à d'autres. En maintenance, on

pourrait par exemple l'utiliser pour visualiser l'importance relative des

éléments suivants:

- Nombre de défaillances par équipement.

- Nombre de types de défaillances par

équipement.

- Quantités cumulées d'indisponibilité

par équipement.

- Quantités cumulées d'indisponibilité

par type de défaillance.

Le "diagramme de distribution" contient les cumuls de

chaque élément de la catégorie classés par ordre

croissant.

Le "diagramme de répartition" ou cumulatif

s'obtient de la même façon, mais en traçant la courbe de la

somme des critères que l'on a choisi.

Ils s'obtiennent en appliquant la méthode suivante:

- Faire la somme des contributions de chaque

élément de la liste (nombre de pannes, cumul des temps, cumul des

coûts...)

- Classer les contributions par ordre croissant et leur donner

un rang dans la liste.

- Calculer pour chaque élément le pourcentage de

chaque ligne et le pourcentage cumulé.

Un exemple suivant permettra d'expliciter ce qui

précède à partir du tableau suivant:

Ce tableau donne une répartition des défauts par

type d'équipement. On a aussi calculé les pourcentages de chaque

ainsi que les pourcentages cumulés. Le tableau est classé par

ordre croissant du nombre de défauts.

|

Equipement

|

Classe

|

Défauts

|

%

|

% Cumulé

|

|

Pompes

|

1

|

40

|

57,1428571

|

57,1428571

|

|

Moteurs continus

|

2

|

15

|

21,4285714

|

78,5714286

|

|

Moteur Alternatifs

|

3

|

10

|

14,2857143

|

92,8571429

|

|

Compresseurs

|

4

|

5

|

7,14285714

|

100

|

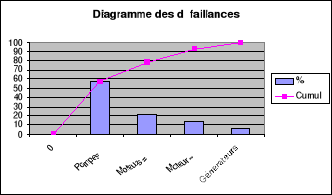

On obtient le graphique suivant: (Fig.34)

Figure 34 Diagramme de

distribution et de répartition.

Le graphique en barres est le diagramme de distribution, celui

en courbe est celui de répartition. On a choisi de le tracer en % pour

des raisons pratiques de représentation.

Ce type de courbe de défaillance ne donne toutefois

qu'une information à la fois et ne tient pas compte d'autres

critères. Elle devrait être utilisée en parallèle

avec d'autres représentations détaillant par exemple: Les heures

d'indisponibilité cumulées, les coûts cumulés ou

tout autre paramètre présentant un intérêt pour ce

type d'équipement tel que la répartition par type de pannes ou

causes de pannes.

Méthode ABC:

La méthode ABC revient à construire le diagramme

de répartition de Pareto et de le séparer en trois zones A, B et

C. Les éléments de la zone A sont considérés comme

les plus importants, ceux de la zone B d'une moindre façon et ceux de la

zone C sont ceux qui peuvent faire l'objet d'une simple maintenance corrective

vu leur importance. On le nomme souvent 20-80 car il permet de

représenter les 20% des éléments qui représentent

80% du critère d'intérêt (P.ex: 20% des pièces

représentent 80% du coût).

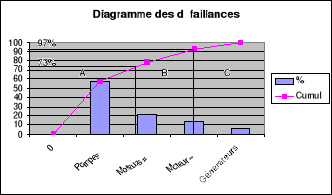

Figure 35 Diagramme de

défaillance.

Sur le graphique précédent (Fig.35), la zone A

se trouve entre 0 et 73%, le zone B entre 73% et 97%. Ces zones peuvent

être définies autrement afin d'inclure plus ou moins de la

proportion du paramètre concerné dans chaque zone. On peut aussi

définir une quatrième zone au besoin.

Dans le graphique qui suit (Fig.36), on construit les

graphiques sur les catégories d'équipements puis sur les sous

catégories pour atteindre les "Failure codes".

Il est possible d'utiliser cette méthode pour effectuer

une analyse descendante en partant des catégories, en descendant aux

sous catégories pour atteindre le niveau des défauts d'un

équipement.

Figure 36 Analyse Pareto

descendante.

Utilisation à partir des données de

Maximo:

Dans notre version de Maximo, nous n'utilisons pas beaucoup de

catégories. Les seules qui soient utilisables sont les suivantes:

- Les "Départements" du module "Work Order". La courbe

de Pareto peut être obtenue en reprenant les chiffres du rapport MMR. Il

serait aisé de reprendre les chiffres par département pour en

sortir une courbe.

- Les "Classifications" et "Sub-classifications" du module

EQUIPMENT. Sur un chantier significatif, seuls 30% des équipements (sur

~4800) sont classés par catégories (Table 15). Il faudra donc se

méfier des informations non classées et voir si elles ne

représentent pas la majorité des totaux.

|

Table: VALUELIST champ

LISTNAME='EQCLASS' sur 4800 équipements

|

|

VALUE

|

VALDESC

|

Qté

|

|

VALUE

|

VALDESC

|

Qté

|

|

ACMOTORS

|

AC Motors

|

1148

|

|

ALTERNAT

|

Alternator

|

18

|

|

PUMPS

|

Pumps

|

532

|

|

DRILLEQT

|

Drilling Equipment

|

18

|

|

VALVES

|

Valves

|

430

|

|

Alternat

|

Alternators

|

9

|

|

TANK

|

Tank

|

306

|

|

MARMISC

|

Marine Miscellaneous

|

3

|

|

AIRRCVR

|

Air Receiver

|

276

|

|

ELEMISC

|

Electrical Miscellaneous

|

1

|

|

Valves

|

Valves, Fittings, Piping

|

215

|

|

HOISTEQT

|

Hoisting Equipment

|

1

|

|

Tank

|

Tanks,,Bulk System,Ballasts

|

153

|

|

MECMISC

|

Mechanic Miscellaneous

|

1

|

|

COMPRESS

|

Compressors

|

66

|

|

SAFETY

|

Safety

|

1

|

|

WINCHES

|

Winches

|

64

|

|

Safety

|

Safety

|

1

|

|

MOTORS

|

Motors

|

60

|

|

SUBSEAEQT

|

Sub Sea Equipment

|

1

|

|

Compress

|

Compressor: GD,Atlas...

|

33

|

|

HVAC

|

Heating/Ventilation/Air Cond

|

1

|

|

|

|

|

|

|

|

Table 16 VALUELIST

classification.

- Par EQUIPEMENT ou sous branches de l'arbre. Toutefois, cela

risque de poser un problème de représentation sauf si l'on

tolère de larges listes.

- La notion de "Failure class" et "Problem code" n'existe pas

encore même si les champs sont représentés dans les WO.

- Les "Sub-Work type" du module WO (champ WOJP4) nous offrent

une classification des WO par type de travaux. Ces types ne représentent

pas d'intérêt certain et nous n'en tiendrons pas compte. Sur

l'exemple suivant, nous obtenons le décompte dans le tableau suivant

(Table 16). Cela montre le peu d'intérêt de l'utilisation de cette

catégorie.

|

Sub-Work types utilisés dans la table:

WORKORDER, 37000 enregistrements.

|

|

Qté

|

WOJP4

|

Désignation

|

|

Qté

|

WOJP4

|

Désignation

|

|

0

|

|

|

|

104

|

NDT

|

Non destructive test

|

|

1

|

CAL

|

Calibration

|

|

107

|

INS

|

Insulation

|

|

7

|

CMS

|

Continuous Machinery Survey

|

|

128

|

OTHER

|

|

|

7

|

ANA

|

Analysis

|

|

220

|

MPI

|

Magnetic Particle Test

|

|

36

|

BOTH

|

????

|

|

768

|

DRN

|

Drainage

|

Table 17 Comptage des

Sub-work type.

Construction du prototype:

Les paramètres d'entrée du prototype seront les

dates de début et de fin du rapport.

Nous ne chercherons pas à effectuer une

représentation graphique des résultats dans SQR à cause

des limitations graphiques de l'outil. Nous représenterons les

données sous forme d'une table que nous pourrons reprendre sous MS-Excel

pour tracer les courbes de résultats. Les données seront

extraites d'une base de donnée MS-Access dans laquelle nous avons

importé les tables de Maximo lors de la construction du deuxième

prototype du rapport MMR.

Le prototype effectuera les calculs suivants pour les "Work

Order" CLOSE uniquement:

- Coûts cumulés des CM par classification sur la

période.

- Heures de maintenances cumulées CM par classification

sur la période.

- Quantités de CM associées à chaque

classification sur la période.

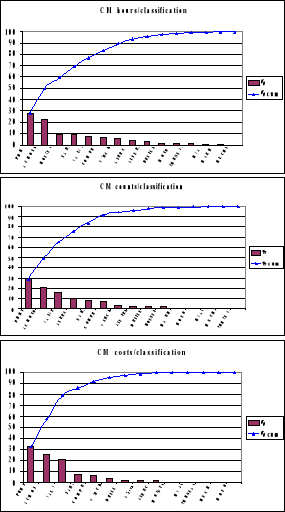

Exemples de résultats obtenus par

l'intermédiaire du prototype:

Les trois exemples de la figure ci-après (Fig.37) nous

indiquent que la loi de Pareto est respectée pour nos

échantillons. On s'aperçoit qu'une minorité

d'équipement consomme la majorité des ressources en temps et en

coût et qu'il y a adéquation entre les courbes de coût et de

temps passé. Ce type de courbe pourrait être utilisé pour

analyser les stocks associés à ces équipements de

façon à en prévoir les achats et éventuellement en

négocier les prix sur des quantités. On pourra aussi sortir un

autre rapport permettant de déterminer quelles sont les pièces

les plus coûteuses par département et revenir sur les WO pour en

examiner les raisons qui font que l'on consomme ces éléments.

Dans ce cas, nous ne pourrons pas utiliser de représentation graphique

vu la quantité de pièces concernées.

Dans notre cas, on s'aperçoit que quatre

équipements mobilisent plus de 80 des ressources: Les PUMPS, ACMOTOR,

VALVES et TANK dans tous les domaines de recherche. Il s'agit d'une piste pour

commencer une investigation, mais rien ne nous donne d'indication sur les

causes. Seule une répartition des modes de pannes et types de pannes

pour chaque classification nous permettrait de pourvoir approfondir

l'analyse.

La répartition aurait pu être différente:

Peu de ressources humaines, mais forts coûts liés dans ce cas aux

prix de pièces détachées ou encore l'inverse.

Ce qui veut dire qu'un graphique seul ne peut résumer

l'ensemble des informations. Plusieurs doivent être examinés de

concert puis associés à une recherche en détail dans les

"Work Order" pour pouvoir déterminer la source des problèmes ou

des coûts.

Commentaire des utilisateurs:

Nous avons présenté ces graphiques aux personnes

les plus concernées par ce type d'informations. En particulier, les TC

et les MSUP. Ils nous ont fait part des limites du système dans la

mesure ou les équipements ne sont pas tous classés dans des

catégories. Dans l'immédiat, ils ne voient pas

l'intérêt d'une telle représentation tant que la

classification n'est pas généralisée et qu'il n'existe pas

de notion de "Failure Code".

Conclusions des essais Pareto:

Conclusions:

- Ce type d'analyse représente bien d'une façon

synthétique les éléments les plus significatifs d'un lot

suivant les critères de regroupement choisis.

- Toutefois, dans la mesure ou il n'existe pas dans la version

actuelle de Maximo de classification fine des équipement pour une

analyse descendante dans les détails, nous arrivons aux limites du

système.

- Seule une comparaison de plusieurs graphiques suivant

différents critères permettrait de faire une analyse descendante

complète des données pour aboutir aux défauts de chaque

équipement sélectionné.

- Les rapports sous SQR sont trop rigide pour ce type

d'application. Il faudrait trouver un outil permettant de faire ce type de

rapport à la demande suivant les critères définis par

l'utilisateurs.

- Le produit "Powerplay" de la

société Cognos est une piste à explorer pour

générer ce type de rapport. Il sera examiné succinctement

plus loin.

Figure 37 Diagrammes de

Pareto, chantier "Pride Angola" toutes périodes.

|