Module "Job plan" (JP):

Un JP est une liste d'instructions qui décrivent les

opérations à effectuer lors des opérations de maintenance

préventive. Dans certains cas, ils peuvent aussi s'appliquer aux

maintenances correctives.

- Les JP sont majoritairement créés par les

superviseurs ou par les HOD des chantiers.

- Les JP sont idéalement communs à l'ensemble

des chantiers de la compagnie même si dans la pratique, la plupart sont

spécifiques à un chantier.

- Toute création d'un JP doit être faite par

l'intermédiaire d'un formulaire spécifique. Les JP sont ensuite

validés par les TC ou HOD des autres chantiers de la région

possédant le même équipement s'il en existe. La version

définitive est transmise au service maintenance de la base LDA qui le

transmet au service maintenance de Houston pour approbation.

- Les mises à jour des JP ne peuvent être

effectuées que par l'intermédiaire d'un programme de mise

à jour en provenance des administrateurs de Maximo au siège

social de Houston.

- La majorité des JP sont proposés par les

chantiers et adaptés à leurs équipements sauf s'il s'agit

d'équipements génériques pour lesquels il existe

déjà des JP au niveau du groupe.

Module "Work Order Tracking" (WO):

Ce module permet le suivi des WO des maintenances

préventives (PWO) générées par le module PM ou

encore les WO de maintenances correctives (CWO) créées par

l'utilisateur. Il maintient un historique de l'état des WO pendant leur

cycle de vie.

C'est dans les menus des WO que l'on peut définir si un

équipement est opérationnel ou non (downtime). Le statut de

l'équipement est reporté dans la table EQSTATUS des historiques

du module équipement.

Définition des différents types de

maintenances:

Même si d'autres types de maintenances existent dans

Maximo, seuls deux types de maintenances sont utilisés dans notre

application.

- Maintenance Préventive (PM):

Il s'agit d'une maintenance planifiée dans le temps ou

par l'intermédiaire de compteurs se trouvant sur les équipements.

Elle a pour objectif de réduire la fréquence des

dysfonctionnements d'un équipement. A chaque maintenance sont

associés des "Job Plan" qui correspondent à une liste

d'opérations à effectuer. La maintenance préventive permet

de faire des visites de routines, des mesures ou de remplacer des pièces

d'usure ou des consommables. Lorsqu'une panne est détectée

pendant ces opérations, elle doit faire l'objet d'une maintenance

corrective. Une pièce est remplacée au cours de la PM lorsque la

probabilité qu'elle soit dégradée avant la prochaine

maintenance programmée est trop grande.

Le fait que ces maintenances soient programmées doit

permettre de faire les approvisionnements à temps avant qu'elles ne

soient déclenchées.

- Maintenance Corrective (CM):

Il s'agit de toutes les maintenances non programmées

déclenchées par la défaillance d'un équipement.

Elle comprend le diagnostic, la réparation et les tests de remise en

service. Dans la mesure où par nature elles ne sont pas

prévisibles, les pièces nécessaires à la

réparation peuvent ne pas être disponibles (WMATL) ou les

conditions opérationnelles adéquates pour pouvoir les

réaliser (WOPCOND).

Toutes les activités correctives devraient être

enregistrées dans le système afin d'en conserver un historique

nécessaire pour améliorer les maintenances.

Structure des différentes tables associées au

module WO:

|

Table: WORKORDER main table of the

Work Order module.

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

NA

|

|

|

DESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

Free for

the CWO, from PM for PWO

|

|

WOPRIORITY

|

INTEGER

|

4

|

WO Priority

|

WOPRIOR

|

|

|

EQNUM

|

UPPER

|

10

|

Equipment

|

Drill Down

|

|

|

EQDESCRIPTION

|

ALN

|

50

|

NA

|

NA

|

Linked to EQNUM

|

|

ISRUNNING

|

YORN

|

1

|

Equipment Up?

|

NA

|

|

|

STATUS

|

UPPER

|

50

|

Status

|

WOSTATUS

|

|

|

REPORTDATE

|

DATETIME

|

10

|

Reported Date

|

NA

|

|

|

WOEQ9

|

YORN

|

1

|

ISM

|

NA

|

Necessary for ISM certification

EQ9 in EQPT, PMEQ1 in PM

|

|

WO1

|

ALN

|

20

|

MR N°

|

NA

|

Material request(s) number, free text

|

|

STATUSDATE

|

DATETIME

|

10

|

Status Date

|

NA

|

|

|

WORKTYPE

|

UPPER

|

50

|

Work Type

|

Work Type Opt

|

|

|

WOJP3

|

ALN

|

1

|

API RP 8B

|

NA

|

|

|

WO3

|

YORN

|

1

|

Print this WO in the end of Trip report

|

NA

|

|

|

WOJP4

|

ALN

|

20

|

Sub-Work Type

|

NA

|

|

|

JPNUM

|

UPPER

|

10

|

Job Plan

|

Select Job Plan by Work Asset

|

|

|

SAFETYPLAN

|

UPPER

|

8

|

Safety Plan

|

NA

|

|

|

FAILURECODE

|

UPPER

|

20

|

Failure Class

|

NA

|

Not used

|

|

ORIGINWO

|

|

|

Originating WO

|

NA

|

|

|

PMNUM

|

UPPER

|

8

|

PM

|

NA

|

|

|

PROBLEMCODE

|

UPPER

|

20

|

Problem Code

|

NA

|

Not used

|

|

HASFOLLOWUPWORK

|

YORN

|

1

|

Has Follow-up Work?

|

NA

|

|

|

ACTSTART

|

DATETIME

|

10

|

Start Date

|

NA

|

|

|

ACTFINISH

|

DATETIME

|

10

|

Finish Date

|

NA

|

|

|

WO7

|

ALN

|

18

|

Reported By

|

NA

|

|

|

WO2

|

DURATION

|

8

|

Meter reading

|

NA

|

|

|

REMDUR

|

DURATION

|

8

|

Duration

|

NA

|

|

|

WOJP1

|

UPPER

|

8

|

Lead Craft

|

Leadcraft

|

In fact department

|

|

WO6

|

ALN

|

4

|

% Completion

|

PERCOMP

|

|

|

CREWID

|

ALN

|

8

|

Crew

|

CREWID

|

|

|

SUPERVISOR

|

UPPER

|

8

|

Supervisor

|

LABOR

|

|

|

CHANGEBY

|

ALN

|

20

|

By

|

NA

|

Login username

|

|

CHANGEDATE

|

DATETIME

|

10

|

Date

|

NA

|

|

|

WOJP1

|

UPPER

|

8

|

Lead Craft

|

LEADCRAFT

|

|

|

|

|

|

|

|

|

Table: WOSTATUS status history of the

WO (can be seen in "Action", "View WO status")

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

N/A

|

|

|

STATUS

|

UPPER

|

8

|

Status

|

WOSTATUS

|

|

|

CHANGEDATE

|

DATETIME

|

10

|

|

N/A

|

|

|

CHANGEBY

|

UPPER

|

18

|

By

|

NA

|

Login user name

|

|

MEMO

|

ALN

|

50

|

|

NA

|

|

|

GLACCOUNT

|

ALN

|

20

|

|

NA

|

|

|

|

|

|

|

|

|

Table: MATUSETRANS History of the

stock consumptions of the WO.

|

|

FIELD

|

TYPE

|

SIZE

|

Name on screen

|

Value list/Table

|

|

|

WONUM

|

UPPER

|

10

|

Work Order

|

NA

|

|

|

EQNUM

|

UPPER

|

10

|

Equipement

|

Drill Down

|

|

|

LINECOST

|

AMOUNT

|

10

|

Line Cost

|

NA

|

|

|

|

|

|

|

|

Table 8 Tables du module

"Work Order".

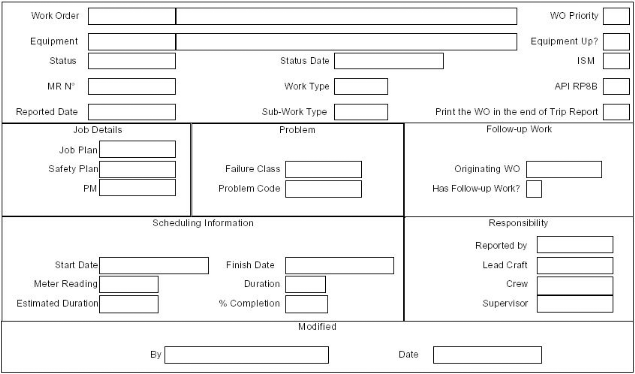

Ecran principal du module "Work Order": (Fig.9)

- Le champ "Work order" contient un

numéro en 10 chiffres uniques. Il est automatiquement

généré soit lors de la génération des

maintenances préventives dans le module PM ou encore lorsque

l'utilisateur crée une maintenance corrective dans le module WO. Le

texte sur la droite du numéro de MR est celui du module PM pour les

maintenances préventives. Il est entré par l'utilisateur pour les

correctives. Dans le même champ, en cliquant sur un onglet, on peut

entrer ce qui est nommé une "Longue description". Cette description doit

contenir les informations détaillant les opérations

effectuées lors de la maintenance. Elle contient le texte "job done

as per job plan nothing abnormal to report" lorsque la PM vient juste

d'être générée et se trouve dans l'état

WSCH.

- Le champ "Equipment" provient de la PM qui

a généré le "Work Order" pour les maintenances

préventives. Il est entré par l'utilisateur pour les correctives.

Dans ce cas, il est de l'initiative de l'utilisateur de sélectionner ou

non une branche détail ou non de l'arbre des équipements. Cela

implique que les historiques des maintenances correctives peuvent se trouver

à différents niveaux de l'arbre pour une même maintenance

faite par un utilisateur différent.

- Le champ "Status" sera explicité

plus loin. Le champ "Status date" est renseigné lorsque

l'on change le statut d'un WO. Le champ "Reported date" est la

date de création du WO.

- Le champ "MR N°" est un champ texte

libre, mais il devrait contenir des informations relatives aux requêtes

de matériel (MR) faites lorsque le statut du WO est en WMATL.

- Le champ "Work type" ne devrait être

que PM ou CM pour maintenances préventives et correctives. Il existe

d'autres états disponibles, mais qui ne devraient pas être

utilisés dans notre application. Ils seront ignorés par la

suite.

- Le champ "Equipement Up?" est à Y

lorsque l'équipement est opérationnel, il est à N dans le

cas contraire. Il est issu du module PM. Par contre, son statut ne peut

être changé que dans un WO à l'aide des menus: "Action",

"Report downtime" pour un passage de Y à N ou réciproquement ou

encore dans "Action", "Equipement eqpt Up/Down status" après coup

lorsque l'action est passée. Dans le premier cas, on ne devra pas

oublier de passer l'équipement "Up" avant de fermer le WO. Dans le

second, on indique le début de l'état "Down" et la date de retour

à l'état "Up". Dans les deux cas, le statut de

l'équipement est enregistré dans l'historique des

équipements.

Ce champ devrait être utilisé à chaque

fois qu'un équipement n'est plus opérationnel.

- Le champ "ISM" principalement utilisé pour les PM

signifie que la maintenance est nécessaire à la certification

ISM. Il est lié à l'équipement choisi dans le WO.

Figure 9 Ecran principale du

module Work Order.

La zone "Job details" indique les numéros de

PM et de "Job Plan" utilisés lorsqu'il s'agit d'une PM uniquement.

Toutefois, rien n'interdit d'utiliser le champ JP pour une CM.

La zone "Problem" n'est pas utilisée et aucune

valeur n'est proposée. L'arborescence des "Problems/Causes/Remedies"

devrait être entrée dans le module "Failure code" pour

apparaître à cet endroit.

La zone "Scheduling information" contient des

informations relatives aux travaux exécutés:

- "Start date" et "Finish

date" correspondent aux dates de début et de fin des travaux.

Cela peut représenter la période d'indisponibilité des

équipements, mais pas la durée des travaux surtout lorsque les

travaux sont effectués en plusieurs fois.

- Le champ "Duration" doit indiquer la

durée effective des travaux (man-hours). En pratique, il indique le plus

souvent la durée des travaux par manque d'information. La tendance va

vers un remplissage correct.

- Le champ "% completion" indique le

pourcentage de travaux effectué. En pratique, il ne sert que lorsqu'il

est à 100% pour indiquer au chef de service qu'il peut passer

l'état à COMP après vérification du contenu du WO.

Il n'est pas souvent mis à jour sauf parfois lors des changements

d'état des WO. Toutefois, la tendance récente est à la

mise à jour.

- "Meter reading" et "Estimated

duration" ne sont que des indications concernant les compteurs lorsque

l'appareil en dispose et du temps estimé pour les travaux.

La zone "Responsability" permet d'indiquer les

personnes responsables des travaux:

- "Reported by" contient le nom de la

personne ayant fait les travaux. Il s'agit d'un texte libre.

- "Lead craft" est issu de la table

prédéfinie "LEADCRAFT". Il désigne le responsable du site

ou s'effectuent les travaux.

- "Crew" est issu de la table

prédéfinie "CREWID". Il indique l'équipe effectuant les

travaux.

- "Supervisor" est issu de la table

prédéfinie "LABOR". Il indique la personne qui supervise les

travaux.

Ces trois derniers champs seront décrits plus loin dans

le chapitre relatif aux tables prédéfinies.

La zone "Modified" indique par qui a

été modifié le WO la dernière fois ainsi que la

date de la dernière modification. Le champ "By" est issu du "Username"

lors du "Login" sur la base. Il peut toutefois être changé sans

contrôle de la valeur. Les WO CLOSE devraient tous l'être pas le

TC, les COMP par les chefs de service.

Ecran de l'onglet "Actual" du module "Work Order":

Cet écran est utilisé pour entrer les

pièces du stock consommées durant les opérations de

maintenance préventive ou corrective. Les informations sont ensuite

stockées dans la table MATUSETRANS. L'information qui nous concerne est

le champ "Line Cost" qui contient le coût total en USD de chaque ligne de

chaque élément consommé dans le WO. Il pourra nous servir

à calculer la partie financière des rapports.

La signification de chaque état d'un "Work Order"

est la suivante: (Table 9)

|

Signification

|

Abréviation

|

Détail

|

|

Wait for APPRoval

|

WAPPR

|

Il s'agit de l'état initial d'un "Work Order" de

maintenance corrective (CWO). Sa date de création n'a pas toujours de

lien avec la date réelle de découverte d'un problème

même si l'on tend à la faire correspondre.

|

|

Wait on SCHedule

|

WSCH

|

Il s'agit de l'état initial d'un "Work Order" de

maintenances préventives (PWO) après leur

génération par le "Technical Coordinator" (TC) dans le module PM.

Il s'agit de l'état initial indiqué dans le champ "Work Type" de

la PM correspondante. Ce champ est toujours à WSCH dans notre

application. Dans la mesure où les PWO sont

générées de 1 semaine à 15 jours avant leur

échéance, la date de création peut être

antérieure à la date de déclenchement.

|

|

APPRoved

|

APPR

|

Cet état n'est pas utilisé dans notre application.

S'il était utilisé, il servirait à mobiliser les

ressources de stock de pièces, de personnel et d'outils.

|

|

IN PRoGess

|

INPRG

|

Il indique que les travaux correspondants au WO sont

lancés. Il est le résultat de l'action INITIATE dans les menus.

Il devrait correspondre à la date de départ des travaux.

|

|

Waiting for OPerating CONDitions

|

WOPCOND

|

Cet état indique que le WO ne peut être

exécuté faute de conditions opérationnelles

adéquates.

|

|

Wait for MATeriaL

|

WMATL

|

Cet état indique que l'on ne dispose pas des pièces

de rechange nécessaires pour effectuer la réparation. On y

associe le plus souvent un numéro de requête de matériel

dans le champ "MR N°" (Material Request Number).

|

|

COMPlete

|

COMP

|

Il devrait suivre le passage du champ "% Completion" à

100%. Indiquant au chef de service (HOD) que les travaux ont été

terminés par les équipes de maintenance. Le WO doit dans ce cas

être complètement rempli et vérifié par le HOD. Les

champs commentaire, "Duration" et les dates de début et de fin

renseignées.

|

|

CLOSE

|

CLOSE

|

C'est l'état qui suit COMP. Le "Technical Coordinator"

(TC) passe le WO dans cet état après vérification de son

contenu et que tous les champs soient correctement renseignés. Il est le

seul à pouvoir passer le WO dans cet état. Lorsque des

informations manquent, le HOD devra reprendre le WO et le corriger.

|

|

Cancel

|

CAN

|

Work Order annulé par l'utilisateur.

Les cas d'annulation de PM doivent être rares et

justifiés surtout s'il s'agit d'équipements de type ISM.

|

|

HISToric EDIT

|

HISTEDIT

|

Ce champ n'apparaît pas directement dans la liste des

états disponibles aux utilisateurs. Il est toutefois noté dans le

fichier historique des statuts des WO. Il indique qu'un WO a été

modifié après sa fermeture par le TC. Celui-ci est le seul

à pouvoir le faire.

|

|

|

|

Table 9 Tables des

états d'un "Work Order".

Le schéma de passage entre les différents

états d'un WO: (Fig.10)

Figure 10 Work Order

statut.

Chaque type de WO suivant qu'il soit correctif ou

préventif peut prendre différents états. Le schéma

de passage d'un état à l'autre est défini non seulement

par le progiciel, mais aussi par des règles organisationnelles.

Les règles de passage entre états

imposées par le progiciel sont décrites dans le schéma

précédent (Fig.10).

Les états intermédiaires WAPPR et WSCH sont les

états de départ respectifs des maintenances correctives et

préventives. Les états intermédiaires APPR et INPRG sont

des états dont la fonction n'est pas claire et reste à

définir dans notre organisation. La logique voudrait que les

états WSCH et WAPPR aboutissent à INPRG sans passer par APPR qui

n'a pas d'application dans notre organisation.

Il faut noter qu'il n'existe pas toujours de lien temporel

entre la date de passage dans un état particulier et sa

réalisation pratique sur le terrain. Cela pourrait compliquer

singulièrement l'utilisation des dates pour faire des calculs

qualitatifs sur les équipements.

Les règles de passage d'un état à l'autre

sont figées par le système, mais elles correspondent au

schéma suivant en terme d'organisation: (Fig.11)

Figure 11 Diagramme "Work

Order tracking".

Schéma

relationnel des tables principales:

Figure 12 Schéma

relationnel des principales tables.

Détails de quelques tables près

définies:

Maximo contient un certain nombre de tables

prédéfinies servant à contrôler les entrées

de certains champs.

Ces deux tables montrent l'ambiguïté de certaines

d'entre elles. La première LEADCRAFT représente la personne

responsable du site et l'autre, CREWID indique quel département effectue

le travail. La nuance est parfois subtile et peu utilisée sur les

chantiers sinon incomprise la majorité du temps.

LEADCRAFT

|

|

CREWID

|

CE

|

Chief Electrician

|

|

BOP

|

Sub Sea Department

|

RM

|

Rig Mechanic

|

|

DRILL

|

Drilling Department

|

HYD

|

Hydraulic Man

|

|

ELE

|

Electric Department

|

BOP

|

Sub Sea Engineer

|

|

MAR

|

Marine Department

|

ENG

|

Chief Engineer

|

|

MEC

|

Mechanical Department

|

STP

|

Senor Tool Pusher

|

|

SAF

|

Safety Department

|

MAR

|

Barge Master

|

|

HYD

|

Hydraulic Department

|

CM

|

Chief mechanic

|

|

ENG

|

Engine department

|

SAF

|

Safety Officer

|

|

MAT

|

Material Man Department

|

|

|

|

|

|

Table 10 Contenu des tables

prédéfinies LeadCraft & CrewID.

Il faut aussi noter que les valeurs RM, MEC et CM

représentent la même personne. Il en est de même entre HYD

et BOP ainsi que CE et ELE. Ces listes seront simplifiées dans une

prochaine version.

Certaines valeurs prés définies des

écrans Maximo se trouvent dans la table VALUELIST.

C'est le cas pour le champ "Classification" du module

équipement. On les retrouve en sélectionnant le champ

LISTNAME=EQCLASS. Cette liste pourra nous être utile pour classer les

taux de défaillance par type d'équipement.

|

VALUE

|

VALDESC

|

|

VALUE

|

VALDESC

|

|

ACMOTORS

|

AC Motors

|

|

HYDMISC

|

Hydraulic Miscellaneous

|

|

AIRDRYER

|

Air Dryer

|

|

MARMISC

|

Marine Miscellaneous

|

|

AIRRCVR

|

Air Receiver

|

|

MECMISC

|

Mechanic Miscellaneous

|

|

ALTERNAT

|

Alternator

|

|

MOTORS

|

Motors

|

|

COMPRESS

|

Compressors

|

|

MUDTREAT

|

Mud Treatment

|

|

COOLING

|

Cooling System

|

|

PUMPS

|

Pumps

|

|

DCMOTORS

|

DC Motors

|

|

SAFETY

|

Safety

|

|

DRILLEQT

|

Drilling Equipment

|

|

SUBSEAEQT

|

Sub Sea Equipment

|

|

DRILLINST

|

Drilling Instrumentation

|

|

TANK

|

Tank

|

|

ELEMISC

|

Electrical Miscellaneous

|

|

VALVES

|

Valves

|

|

HOISTEQT

|

Hoisting Equipment

|

|

WINCHES

|

Winches

|

|

HVAC

|

Heating/Ventilation/Air Cond

|

|

|

|

Table 11 Valeurs

prédéfinies du champ "Classification".

Lorsque l'on rapporte un "Down

time", il est possible d'indiquer un "Down time code ". Ce code permet de

caractériser l'opération ayant occasionné l'arrêt.

Les codes se trouvent dans la table VALUELIST en sélectionnant le champ

LISTNAME= DOWNCODE.

|

VALUE

|

VALDESC

|

|

VALUE

|

VALDESC

|

|

01

|

Fishing operations

|

|

07

|

Marine repair

|

|

02

|

Downtime operator

|

|

08

|

Subsea repair

|

|

03

|

Waiting on weather

|

|

09

|

Engine repair

|

|

04

|

Drilling repair

|

|

10

|

Preventive maintenance

|

|

05

|

Mechanical repair

|

|

11

|

Other

|

|

06

|

Electrical repair

|

|

|

|

Table 12 Downtime

codes.

|